Vorteile der Nahe-Nettoform-Schmiedung für den Automobilsektor

Zusammenfassung

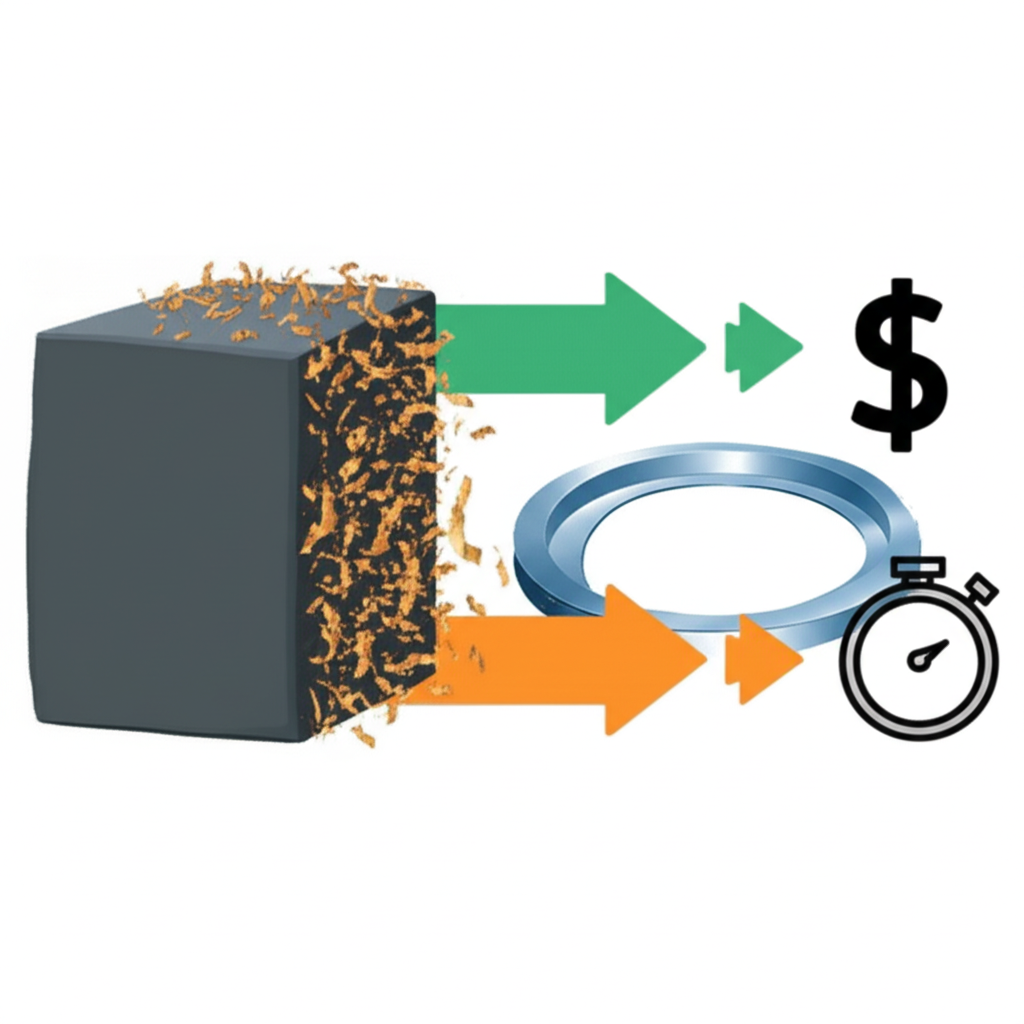

Das nahezu fertigmaßgerechte Schmieden ist ein Fertigungsverfahren, bei dem Automobilteile sehr nah an ihren endgültigen, also sogenannten „fertigen“ Abmessungen hergestellt werden. Diese Technik reduziert den Bedarf an nachfolgenden Bearbeitungsschritten erheblich und führt so zu erheblichen Vorteilen wie geringerem Materialabfall, niedrigeren Produktionskosten und kürzeren Fertigungszyklen. Letztendlich ergibt sich dadurch die Herstellung festerer, zuverlässigerer Bauteile mit überlegener struktureller Integrität für die Automobilindustrie.

Was ist nahezu fertigmaßgerechtes Schmieden?

Die nahezu fertigmaßgerechte Schmiedung ist ein fortschrittliches Fertigungsverfahren, das darauf abzielt, ein metallisches Bauteil herzustellen, das seinen endgültigen, fertigen Abmessungen so nah wie möglich kommt. Im Gegensatz zu traditionellen Schmiedeverfahren, die eine grobe Annäherung des Bauteils erzeugen (häufig als „rohgeschmiedetes“ Bauteil bezeichnet), liefert die nahezu fertigmaßgerechte Schmiedung ein Produkt, das nur minimale nachfolgende Bearbeitungsschritte wie Drehen, Schleifen oder Nachbearbeitung erfordert. Diese Präzision ist entscheidend für ihren Wert, insbesondere in anspruchsvollen Bereichen wie der Automobilindustrie.

Das Kernprinzip ist Effizienz. Traditionelle Schmiedeverfahren hinterlassen oft eine erhebliche Menge an überschüssigem Material, das mühsam entfernt werden muss. Dieser Prozess verbraucht Zeit, Energie und Arbeitskraft und erzeugt zudem erhebliche Mengen an Ausschussmaterial. Laut AST Forged Wheels ist ein wesentlicher Nachteil konventioneller Methoden, mit zu viel Metall zu beginnen, was weder für den Hersteller noch für den Kunden hinsichtlich der Kosten ideal ist. Die nahezu fertigmaßgerechte Schmiedung behebt diese Ineffizienz direkt indem das Metall von Anfang an intelligent geformt wird.

Der Prozess selbst besteht darin, einen metallischen Block durch Hämmern oder Pressen in eine Form zu bringen, die mit hoher Präzision der Geometrie des fertigen Bauteils entspricht. Dies unterscheidet sich grundlegend vom Gießen, bei dem geschmolzenes Metall in eine Form gegossen wird. Wie in einem blog von Cybernet Manufacturing erläutert wird, bietet das Hämmern beim Schmieden einen deutlichen metallurgischen Vorteil, da dadurch ein bestimmter Korngewebefluss entsteht, der den Konturen des Bauteils folgt und dessen Festigkeit und Belastbarkeit erhöht – ein entscheidender Faktor für leistungsstarke Automobilkomponenten.

Die zentralen wirtschaftlichen Vorteile: Kosten und Abfall reduzieren

Eines der überzeugendsten Argumente für die Einführung des nahezu fertigen Schmiedens im Automobilsektor ist seine erhebliche wirtschaftliche Wirkung. Indem Bauteile von vornherein nahezu vollständig hergestellt werden, können Hersteller erhebliche Einsparungen in mehreren Bereichen der Produktion erzielen. Diese finanziellen Vorteile machen den Prozess zu einer tragenden Säule der modernen schlanken Fertigung.

Der primäre Kostenvorteil ergibt sich aus einer drastischen Verringerung von Materialabfall. Da die anfängliche Schmiedung der endgültigen Geometrie bereits sehr nahekommt, muss wesentlich weniger Metall abgetragen werden. Dadurch wird die Menge an entstehendem Ausschuss minimiert, was einen direkten finanziellen Verlust darstellt; wie AST Forged Wheels betont, lässt sich durch den Verkauf von Metallschrott typischerweise nur etwa die Hälfte der ursprünglichen Materialkosten wiedererlangen. Durch eine effizientere Nutzung der Rohstoffe können Unternehmen ihre Materialkosten erheblich senken.

Darüber hinaus führt die reduzierte Notwendigkeit von Nachbearbeitung direkt zu niedrigeren Betriebskosten. Weniger Maschinenlaufzeit bedeutet geringeren Energieverbrauch, weniger Verschleiß an Schneidwerkzeugen und Anlagen sowie weniger Arbeitsstunden für die Endbearbeitung jedes Bauteils. Double Eagle Alloys hebt hervor, dass niedrigere Produktionskosten ein zentraler Vorteil sind , da der optimierte Prozess viele der kostspieligen Schritte eliminiert, die mit der traditionellen Fertigung verbunden sind. Dieser Effizienzgewinn spart nicht nur Kosten, sondern befreit auch wertvolle Maschinenkapazitäten für andere Aufgaben.

Steigerung der betrieblichen Effizienz in der Automobilproduktion

In der dynamischen Automobilindustrie sind Produktionsgeschwindigkeit und Effizienz genauso entscheidend wie die Kosten. Das nahezu endformnahe Schmieden bietet hier einen erheblichen Vorteil, indem es die Fertigungszeiten verkürzt und den gesamten Arbeitsablauf verbessert. Durch die Minimierung des umfangreichen Nachbearbeitungsaufwands nach dem Schmieden wird der gesamte Produktionszyklus kürzer und vorhersehbarer.

Diese Verringerung der Bearbeitungszeit führt zu deutlich kürzeren Durchlaufzeiten für fertige Bauteile. Für Automobilhersteller, die mit engen Zeitplänen und Just-in-Time-Lieferketten arbeiten, ist diese Geschwindigkeit von unschätzbarem Wert. Sie ermöglicht eine größere Flexibilität bei der Reaktion auf Marktanforderungen und verringert das Risiko von Engpässen in der Produktion, die durch zeitaufwändige Nachbearbeitungsprozesse entstehen können. Die Fähigkeit, ein Bauteil in weniger Arbeitsschritten vom Rohmaterial in einen nahezu fertigen Zustand zu überführen, optimiert den gesamten Produktionsablauf.

Die Erzielung dieser Effizienzvorteile hängt oft davon ab, mit spezialisierten Anbietern zusammenzuarbeiten, die den Near-Net-Shape-Prozess beherrschen. Unternehmen, die nach robusten und zuverlässigen Automobilkomponenten suchen, können beispielsweise die maßgeschneiderte Schmiededienstleistungen von Shaoyi Metal Technology . Sie sind spezialisiert auf hochwertiges, nach IATF16949 zertifiziertes Warmumformen für die Automobilindustrie und bieten alles von der schnellen Prototypenerstellung bis zur Serienproduktion. Ihre Expertise und hauseigenen Fähigkeiten gewährleisten die Präzision und Effizienz, die das nahezu endgültige Formschmieden verspricht, und ermöglichen eine termingerechte Lieferung für globale Lieferketten.

Letztendlich reichen die betrieblichen Vorteile über Geschwindigkeit hinaus. Ein effizienterer, optimierter Prozess ist auch ein zuverlässigerer. Mit weniger Arbeitsschritten und geringerem manuellem Nachbearbeitungsaufwand ergeben sich weniger Fehlerquellen, was zu konsistenterer Qualität und höheren Produktionsausbeuten führt.

Verbesserung der Bauteilqualität und strukturellen Integrität

Neben den wirtschaftlichen und betrieblichen Vorteilen bietet das nahezu endformnahe Schmieden ein überlegenes Produkt hinsichtlich mechanischer Leistung und Zuverlässigkeit. Die inhärente Natur des Schmiedeprozesses verleiht metallurgische Eigenschaften, die für kritische Anwendungen im Automobilbereich – wie Motorkomponenten, Fahrwerksteile und Antriebsstrangsysteme – äußerst vorteilhaft sind.

Der Hauptvorteil liegt in der Kornflussrichtung des Metalls. Während des Schmiedevorgangs zwingen wiederholtes Hämmern und Pressen die innere Kornstruktur des Metalls, sich entlang der Bauteilform auszurichten. Dieser kontinuierliche, ununterbrochene Kornfluss verbessert die Festigkeit, Duktilität sowie die Widerstandsfähigkeit gegenüber Stoßbelastungen und Ermüdung. Im Gegensatz dazu schneidet die Bearbeitung eines Teils aus einem massiven Metallblock (Blech oder Barren) durch diese Kornflüsse hindurch und erzeugt potenzielle Schwachstellen. Wie Leanwerks feststellt, führt dieser Prozess zu erhöhter metallurgischer Festigkeit bei effektiverem Kornfluss .

Diese verbesserte strukturelle Integrität bedeutet, dass geschmiedete Teile leichter ausgeführt werden können, ohne an Festigkeit einzubüßen – ein entscheidendes Ziel in der Automobilindustrie zur Verbesserung der Kraftstoffeffizienz und Leistung. Das Verfahren trägt außerdem dazu bei, innere Hohlräume oder Porositäten, die im Rohmetall vorhanden sein könnten, zu verfestigen und zu schließen, wodurch ein dichteres und gleichmäßigeres Material entsteht. Dies führt zu Bauteilen, die nicht nur stärker, sondern auch zuverlässiger und langlebiger über ihre gesamte Nutzungsdauer sind und somit den strengen Sicherheits- und Leistungsanforderungen des Automobilsektors gerecht werden.

Häufig gestellte Fragen

1. Was sind die wesentlichen Vorteile des Schmiedeprozesses?

Schmieden bietet mehrere entscheidende Vorteile gegenüber anderen Fertigungsmethoden wie Gießen oder Bearbeitung. Es erzeugt Bauteile mit überlegenen mechanischen Eigenschaften, einschließlich verbesserter Festigkeit, Duktilität und Ermüdungsfestigkeit, bedingt durch die verfeinerte Kornstruktur. Dieses Verfahren beseitigt außerdem innere Porosität, was zu einer höheren strukturellen Integrität und Zuverlässigkeit führt – entscheidend für sicherheitsrelevante Komponenten.

2. Warum ist die nettoformnahe Fertigung eine wichtige Überlegung?

Die nettoforme und nahezu nettoforme Fertigung sind wichtig, da sie äußerst effizient ist. Indem Bauteile erzeugt werden, die bereits sehr nah an ihren Endmaßen liegen, reduzieren diese Methoden den Materialabfall drastisch, minimieren den Bedarf an kostspieligen und zeitaufwändigen Nachbearbeitungsschritten und verkürzen die gesamte Produktionsdurchlaufzeit. Dies führt zu erheblichen Kosteneinsparungen und einem nachhaltigeren Fertigungsprozess.

3. Was ist Schmieden in der Automobilindustrie?

In der Automobilindustrie ist das Schmieden ein Fertigungsverfahren, das zur Herstellung stabiler und langlebiger Metallkomponenten durch Formgebung von Metall unter Druckkräften verwendet wird. Es ist entscheidend für die Produktion von Bauteilen, die hohen Belastungen und Ermüdung standhalten müssen, wie beispielsweise Pleuelstangen, Kurbelwellen, Getriebeteile und Radnaben. Geschmiedete Komponenten sind aufgrund ihrer Festigkeit und Zuverlässigkeit ein wesentlicher Bestandteil moderner Fahrzeugkonzepte.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —