Umweltauswirkungen des Druckgussverfahrens: Eine ausgewogene Analyse

Zusammenfassung

Die Umweltbelastung des Druckgussverfahrens zeigt ein komplexes Bild. Während herkömmliche Methoden zur Abfallentstehung und einem hohen Energieverbrauch beitragen, bietet der Prozess gleichzeitig erhebliche Vorteile in Bezug auf Nachhaltigkeit. Zu den wichtigsten Vorteilen zählen die außergewöhnliche Recyclingfähigkeit von Materialien wie Aluminium und Zink, eine höhere Energieeffizienz im Vergleich zu anderen Fertigungsmethoden sowie die Möglichkeit, leichte und langlebige Bauteile herzustellen, die die ökologische Bilanz der Endprodukte verbessern.

Die Umweltbilanz des Druckgusses: Eine ausgewogene Betrachtung

Im modernen Maschinenbau ist das Druckgießen ein zentraler Prozess, der aufgrund seiner Präzision und Effizienz bei der Herstellung komplexer Metallteile für Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt geschätzt wird. Doch während die ökologische Verantwortung zu einer globalen Priorität wird, steht der ökologische Fußabdruck der Branche zunehmend unter Beobachtung. Die Umweltauswirkungen des Druckgießens sind kein einfaches Gut-bzw.-Schlecht-Urteil; vielmehr handelt es sich um eine differenzierte Fragestellung mit erheblichen Herausforderungen einerseits und überzeugenden nachhaltigen Vorteilen andererseits.

Einerseits weist der Prozess inhärente ökologische Nachteile auf. Das traditionelle Druckgießen ist besonders energieintensiv, insbesondere während der Schmelzphase, die häufig auf fossilen Brennstoffen basiert und somit zu Kohlenstoffemissionen beiträgt. Der Prozess kann auch erhebliche Abfälle verursachen, darunter Ausschussmetall, Schlacken und andere Nebenprodukte, die sorgfältig verwaltet werden müssen, um Deponieprobleme zu vermeiden. Darüber hinaus können bestimmte zugehörige Materialien wie spezielle Schmierstoffe und Beschichtungen Umweltgefahren darstellen, wenn sie nicht ordnungsgemäß behandelt werden.

Andererseits ist Druckguss ein starker Treiber für Nachhaltigkeit. Wie von Experten bei Lupton & Place hervorgehoben wird, ist die Übereinstimmung mit dem Leitspruch „reduzieren, wiederverwenden, recyceln“ eine zentrale Stärke. Das Verfahren ist ein nahezu nettoformnahes Fertigungsverfahren, was bedeutet, dass es nur sehr wenig Ausschuss erzeugt, und jegliches metallische Abfallmaterial wird in der Regel im Haus erneut eingeschmolzen und wiederverwendet. Diese Materialeffizienz stellt einen großen ökologischen Vorteil dar. Auch die Langlebigkeit der Formen, die mehrere tausend Male verwendet werden können, reduziert langfristig den Abfall.

Diese Dualität bedeutet, dass die gesamte Umweltleistung einer Druckgussanlage stark von den verwendeten Materialien, der Effizienz der Maschinen sowie der Robustheit der Abfall- und Energiemanagementsysteme abhängt. Im Folgenden finden Sie eine Zusammenfassung der wichtigsten umweltrelevanten Aspekte:

- Vorteile: Hohe Materialeffizienz (nahezu nettoformnahe Herstellung), hervorragende Recyclingfähigkeit von Legierungen, Herstellung leichter und langlebiger Bauteile sowie geringerer Energieverbrauch im Vergleich zu vielen anderen Verfahren.

- Nachteile: Hoher Energieverbrauch beim Schmelzen, Entstehung von Ausschuss und Abfallstoffen sowie potenzielle schädliche Emissionen aus Öfen und Schmierstoffen.

Wesentliche umweltbezogene Probleme beim traditionellen Druckguss

Obwohl moderne Verfahren erhebliche Fortschritte erzielt haben, ist es entscheidend, die spezifischen ökologischen Herausforderungen der traditionellen Druckgussverfahren zu verstehen. Diese Probleme lassen sich hauptsächlich in drei Kategorien einteilen: Abfallerzeugung, Energieverbrauch und schädliche Emissionen. Die Anerkennung dieser Probleme ist der erste Schritt hin zur Umsetzung wirksamer Minderungsstrategien und zum Übergang zu nachhaltigeren Arbeitsweisen.

Die Abfallerzeugung ist eine der sichtbarsten Auswirkungen. Wie von PFA, Inc. , kann der Prozess erhebliche Mengen an Metallabfällen erzeugen, insbesondere von Angüssen, Anschnittstellen und Überlaufnischen, die Teil des Formdesigns sind. Zusätzlich zu festem Metallschrott entsteht beim Schmelzprozess Schlacke und Oxidschlamm, welche Abfallprodukte darstellen und entsprechend behandelt werden müssen. Werden diese Abfallströme nicht ordnungsgemäß entsorgt, tragen sie zur Belastung von Deponien bei und bedeuten einen Verlust wertvoller Materialien.

Der Energieverbrauch ist ein weiterer maßgeblicher Faktor. Die zum Aufschmelzen von Metallen wie Aluminium und Zink erforderlichen Schmelzöfen sind äußerst energieintensiv. Laut Branchenanalysen kann die Schmelzphase mehr als die Hälfte der gesamten CO₂-Bilanz eines Druckgusswerks ausmachen. In Anlagen, die mit fossilen Brennstoffen betrieben werden, führt dieser hohe Energiebedarf direkt zu erheblichen Treibhausgasemissionen und trägt somit zum Klimawandel bei.

Schließlich kann der Prozess schädliche Emissionen in die Atmosphäre freisetzen. Untersuchungen zeigen, dass Schmelz- und Gießverfahren mit gesundheitlichen Toxizitätsproblemen durch Metallemissionen und die Freisetzung von Ozonvorläufern verbunden sein können. Diese Emissionen können sowohl von den Metalllegierungen selbst als auch von der Verbrennung von Brennstoffen in den Öfen stammen. Formtrennmittel und Schmierstoffe können, wenn sie vernebelt und auf heiße Formen aufgesprüht werden, ebenfalls luftgetragene Schadstoffe erzeugen, falls sie nicht ordnungsgemäß belüftet und gefiltert werden.

Diese Herausforderungen sind in der folgenden Tabelle zusammengefasst:

| Art des Aufpralls | Quelle im Prozess | Übliche Schadstoffe / Abfälle |

|---|---|---|

| Abfallerzeugung | Gießprozess, Entgraten | Metallschrott (Angüsse, Verteilerkanäle), Schlacke, Oxide |

| Energieverbrauch | Schmelzöfen, Warmhalteöfen | Hohe CO₂-Bilanz (durch Strom/Gas) |

| Schädliche Emissionen | Schmelzen, Formschmierung | Metallpartikel, flüchtige organische Verbindungen (VOCs), Treibhausgase |

Wege zur Nachhaltigkeit: Wie Druckguss die Umweltbelastung reduziert

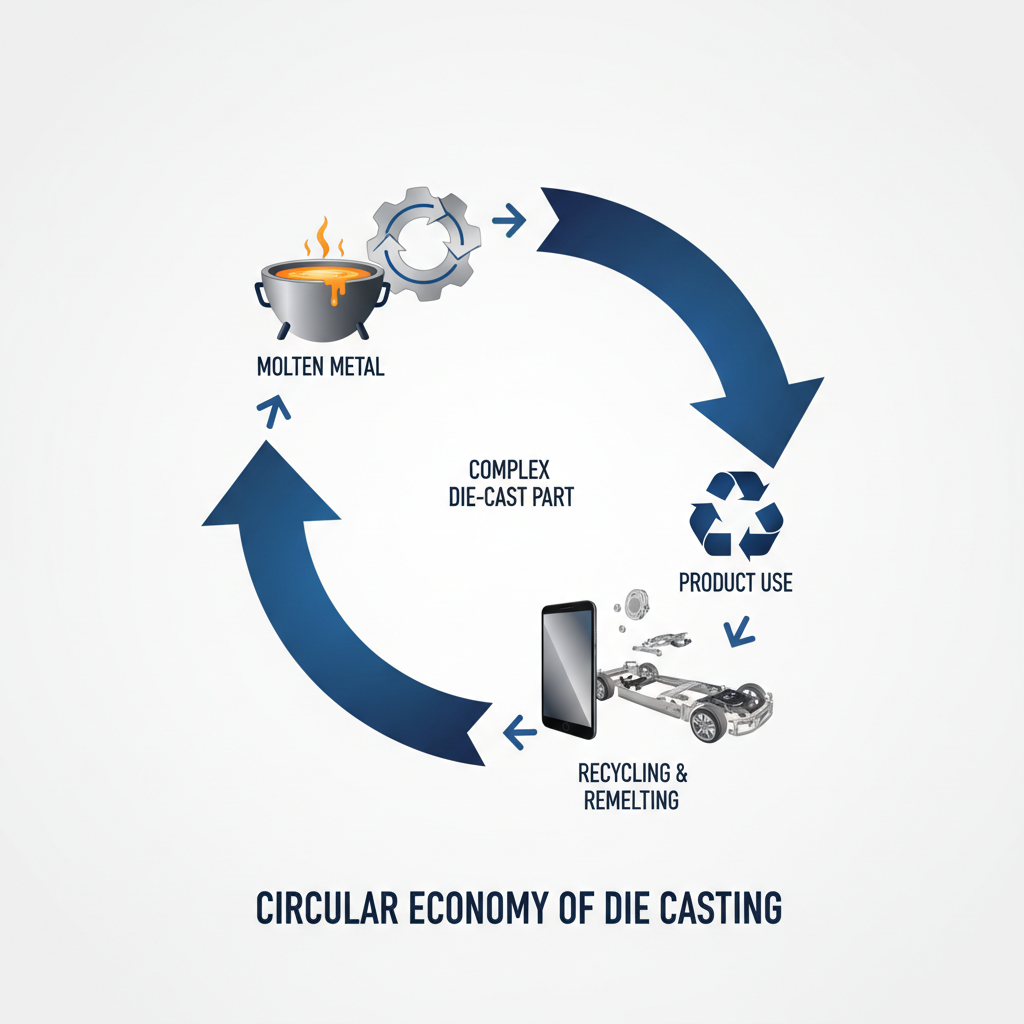

Trotz seiner Herausforderungen bietet der Druckguss bedeutende Wege zur Nachhaltigkeit, die oft die negativen Aspekte überwiegen, insbesondere wenn moderne Technologien und bewährte Verfahren eingesetzt werden. Die Fähigkeit der Branche, die Umweltbelastung zu verringern, basiert auf der Materialrecycelbarkeit, der Prozesseffizienz und den funktionalen Vorteilen der hergestellten Komponenten. Diese Vorteile machen ihn zu einer Schlüsseltechnologie für eine Kreislaufwirtschaft.

Der bedeutendste ökologische Vorteil liegt in der hervorragenden Recycelbarkeit der verwendeten Legierungen. Metalle wie Aluminium, Zink und Magnesium können unbegrenzt recycelt werden, ohne ihre strukturellen Eigenschaften einzubüßen. Wie von MRT Castings , verwenden viele Unternehmen hauptsächlich Sekundär-Aluminiumlegierungen (recyceltes Aluminium), wodurch die umweltschädlichen Auswirkungen, die mit dem Abbau und der Raffination von Erz verbunden sind, erheblich reduziert werden. Die Verwendung von recyceltem Aluminium benötigt bis zu 95 % weniger Energie als die Herstellung aus Rohmaterialien, was zu einer erheblichen Verringerung der gesamten CO₂-Bilanz führt.

Die Energieeffizienz während des Fertigungsprozesses selbst ist ein weiterer entscheidender Vorteil. Das Druckgussverfahren ist ein schneller Hochvolumen-Prozess, der laut Neway Precision deutlich weniger Energie verbraucht als herkömmliche Fertigungsmethoden wie das aufwändige Zerspanen aus einem massiven Metallblock. Da es sich um ein nahezu nettoformgenaues Verfahren handelt, wird der Bedarf an energieintensiven Nachbearbeitungsschritten minimiert, wodurch sowohl Zeit als auch Ressourcen eingespart werden.

Darüber hinaus ermöglicht das Druckgießen die Zusammenfassung von Bauteilen und eine Gewichtsreduzierung, was erhebliche umweltfreundliche Vorteile in der Wertschöpfungskette bietet. Ein einzelnes, komplexes druckgegossenes Bauteil kann oft eine Baugruppe aus mehreren Komponenten ersetzen, die aus unterschiedlichen Materialien wie Stahl und Kunststoff bestehen. Dadurch wird die Fertigung vereinfacht, der Materialverbrauch reduziert und das Gewicht des Endprodukts verringert. In der Automobilindustrie ist diese Gewichtsreduzierung entscheidend für eine verbesserte Kraftstoffeffizienz und eine größere Reichweite von Elektrofahrzeugen. Unternehmen, die auf hochpräzise Bauteile spezialisiert sind, wie AmTech International , leisten einen wesentlichen Beitrag, indem sie die maßgeschneiderten Formen und Metallteile herstellen, die diese fortschrittlichen, integrierten Konstruktionen für führende Automobilzulieferer erst möglich machen.

Um diese Vorteile vollständig zu nutzen, können Hersteller mehrere wichtige Schritte befolgen:

- Verwendung von Recyclingmaterialien priorisieren: Gezielt Sekundärlegierungen mit hohem Recyclinganteil beschaffen und vorschreiben, um die in den Produkten enthaltene Energie zu minimieren.

- Einsatz optimieren: Investieren Sie in hocheffiziente Schmelzöfen und setzen Sie eine intelligente Planung ein, um den Energieverbrauch im Leerlauf zu reduzieren.

- Einführung von geschlossenen Systemen: Einrichtung robuster Systeme zur Sammlung, Sortierung und zum erneuten Einschmelzen aller hausinternen Aluminiumabfälle, um Abfälle, die auf Deponien entsorgt werden, zu minimieren.

- Gestaltung für Leichtbau: Zusammenarbeit mit Kunden bei der Entwicklung von Bauteilen, die stabil, aber dennoch leicht sind, und Nutzung der besonderen Möglichkeiten des Druckgussverfahrens.

- Einsatz moderner Technologien: Nutzung von Prozess-Simulationssoftware und fortschrittlicher Maschinen, um die Ausbeute zu verbessern und Fehler zu reduzieren, wodurch die Effizienz von Material und Energie weiter gesteigert wird.

Die entscheidende Rolle von Aluminium im umweltfreundlichen Druckguss

Während bei der Druckgussverfahren verschiedene Metalle verwendet werden, zeichnet sich Aluminium als das Material der Wahl für eine umweltbewusste Herstellung aus. Seine einzigartige Kombination von Eigenschaften - Leichtgewicht, Festigkeit und unendlich recycelbare Qualität - macht ihn zu einem Eckpfeiler nachhaltigen Produktdesigns. Die Entscheidung, Aluminium zu verwenden, kann die Umweltauswirkungen eines Bauteils während seines gesamten Lebenszyklus, von der Produktion bis zum Ende der Lebensdauer, drastisch reduzieren.

Der primäre Umweltvorteil von Aluminium ist seine Recyclingfähigkeit. Die Herstellung von Primäraluminium aus Bauxiterz ist ein energieintensiver Prozess. Durch das Recycling von Aluminium werden jedoch etwa 95% dieser Energie eingespart. Dies bedeutet, dass ein Druckgussteil aus Sekundäraluminium (Recycling) einen deutlich geringeren CO2-Fußabdruck aufweist als ein Teil aus Neumaterial. Da sich Aluminium beim Recycling nicht abbaut, kann es immer wieder verwendet werden, wodurch ein geschlossenes System entsteht, das für die Kreislaufwirtschaft von zentraler Bedeutung ist.

Die geringe Dichte von Aluminium ist ein weiterer entscheidender Faktor. Sie beträgt etwa ein Drittel der von Stahl, wodurch die Herstellung leichter Bauteile ohne Verlust an Festigkeit ermöglicht wird. Dies wirkt sich besonders in der Automobil- und Luftfahrtindustrie aus, wo Gewichtsreduzierung direkt mit Kraftstoffeffizienz und niedrigeren Emissionen verknüpft ist. Ein leichteres Fahrzeug verbraucht weniger Kraftstoff oder benötigt im Fall von Elektrofahrzeugen weniger Energie für den Betrieb, wodurch seine Reichweite verlängert und seine gesamte Umweltbilanz verbessert wird.

Das Druckgussverfahren selbst eignet sich ebenfalls besonders gut für Aluminium. Das Metall hat im Vergleich zu Eisenmetallen einen relativ niedrigen Schmelzpunkt, wodurch der Energiebedarf für das Schmelzen verringert wird. Seine hervorragende Wärmeleitfähigkeit ermöglicht eine schnellere Abkühlung und kürzere Zykluszeiten, was die Produktionseffizienz erhöht und den Energieverbrauch pro Bauteil weiter senkt. Bei Betrachtung des gesamten Lebenszyklus erweist sich Aluminium-Druckguss für viele Anwendungen durchgängig als nachhaltigere Option.

Hier ist ein vereinfachter Vergleich, wie sich Aluminium im Verhältnis zu anderen gängigen Materialien für ein hypothetisches Bauteil schlägt:

| Faktor | Aluminiumdruckguss | Stahlstanzerei | Kunststoff-Injektionsformerei |

|---|---|---|---|

| Modulgewicht | Niedrig | Hoch | Sehr niedrig |

| Energie zur Herstellung | Mittel (hoch bei Neuware) | Hoch | Niedrig |

| Recyclability am Ende der Lebensdauer | Hervorragend (unbegrenzt recycelbar) | Gut (recycelbar) | Schlecht (wird oft downgecycelt oder auf Deponien entsorgt) |

| Gesamtlebenszyklus-Belastung | Niedrig (insbesondere bei Verwendung von Recyclingmaterial) | Hoch | Mittel (auf Basis fossiler Brennstoffe) |

Die Zukunft der nachhaltigen Fertigung gestalten

Nachhaltige Praktiken im Druckguss zu übernehmen, ist keine Wahl mehr, sondern eine Notwendigkeit für eine widerstandsfähige und wettbewerbsfähige Fertigungszukunft. Die Reise beinhaltet einen bewussten Wandel von traditionellen Methoden hin zu einem ganzheitlichen Ansatz, der den gesamten Lebenszyklus eines Produkts berücksichtigt. Indem sich die Druckgussindustrie auf Materialauswahl, Energieeffizienz, Abfallminimierung und innovative Konstruktion konzentriert, kann sie ihre Rolle als wichtiger Beitrag leistender Sektor für eine globale Kreislaufwirtschaft festigen.

Die Beweise sind eindeutig: Die Umweltauswirkungen des Druckgussverfahrens sind nicht festgelegt, sondern ergeben sich direkt aus den Entscheidungen der Hersteller und Produktentwickler. Die Wahl von recyceltem Aluminium, Investitionen in energieeffiziente Technologien und die Konstruktion mit Schwerpunkt auf Leichtbau führen nicht nur zu ökologischen Vorteilen – sie bringen auch wirtschaftliche Vorteile durch Kosteneinsparungen und verbesserte Produkteleistung mit sich. Da sich die Vorschriften verschärfen und die Nachfrage der Verbraucher nach umweltfreundlichen Produkten steigt, werden diese nachhaltigen Praktiken zum Standard für branchenführende Unternehmen.

Letztendlich erfordert der weitere Weg eine Zusammenarbeit entlang der gesamten Wertschöpfungskette. Von Materiallieferanten, die sich für hochwertige Recyclinglegierungen einsetzen, bis hin zu Endnutzern, die nachhaltiges Design priorisieren – jeder Akteur hat hier eine Rolle zu spielen. Indem man weiterhin Innovationen vorantreibt und verantwortungsvolle Praktiken übernimmt, wird Druckguss auch zukünftigen Generationen ein wesentlicher und zunehmend nachhaltiger Fertigungsprozess bleiben.

Häufig gestellte Fragen

1. Ist Druckguss umweltfreundlich?

Druckguss kann besonders umweltfreundlich sein, hauptsächlich aufgrund der verwendeten Materialien. Fast alle in der Druckgussfertigung gängigen Metalle wie Aluminium, Zink und Magnesium sind vollständig recycelbar. Der Prozess selbst ist ebenfalls effizient, erzeugt nur wenig Abfall (nahezu nettoformnah) und ermöglicht es, Ausschussmaterial einzuschmelzen und erneut zu verwenden. In Kombination mit recycelten Legierungen und energieeffizienten Maschinen gilt Druckguss als sehr nachhaltiges Fertigungsverfahren.

2. Was ist der Hauptnachteil von Druckguss?

Der Hauptnachteil von Druckguss ist die hohe Anfangskosten für die Werkzeuge. Die Formen oder Gusswerkzeuge bestehen aus gehärtetem Stahl und erfordern eine erhebliche Investition sowie Vorlaufzeit bei der Herstellung. Dadurch lohnt sich das Verfahren am ehesten bei Serienfertigung mit hohen Stückzahlen, bei denen sich die Kosten für die Form auf Tausende oder Millionen von Teilen verteilen lassen. Bei Kleinserien können die Werkzeugkosten jedoch unerschwinglich sein.

3. Welche Gefahren birgt das Druckgussverfahren?

Die Hauptgefahren in einer Druckgussanlage ergeben sich aus den hohen Temperaturen und hohen Drücken. Die Mitarbeiter sind Risiken schwerer Verbrennungen durch geschmolzenes Metall oder heiße Oberflächen ausgesetzt. Weitere mögliche Gefahren umfassen Verletzungen durch bewegte Maschinen, Schnitte durch scharfe Gussteile oder Grate sowie Ausrutschen oder Stürze. Eine angemessene persönliche Schutzausrüstung (PSA), strikte Sicherheitsprotokolle und eine gute Ordnung am Arbeitsplatz sind unerlässlich, um diese Risiken zu minimieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —