Gusseisen für Automobilformen: Die Wissenschaft der Festigkeit

Zusammenfassung

Gusseisen, insbesondere Grau- und Temperguss (Kugelgraphitguss), ist das bevorzugte Material für große Automobil-Stanzwerkzeuge. Dies liegt an seiner hervorragenden Kombination aus hoher Druckfestigkeit, exzellenter Schwingungsdämpfung, überlegener Verschleißfestigkeit und insgesamt kostengünstigen Herstellung. Um die erforderliche Langlebigkeit und makellose Oberflächenqualität für die Stanzung moderner Karosserieteile zu erreichen, sind spezialisierte Fertigungsverfahren und fortschrittliche Oberflächenbehandlungen wie Ionennitrieren unerlässlich.

Warum Gusseisen das bevorzugte Material für Automobilwerkzeuge ist

In der anspruchsvollen Welt der Automobilproduktion müssen die Werkzeuge, die zur Formgebung von Karosserien eingesetzt werden, enormen und wiederholten Kräften standhalten. Große Stanzformen, die Bleche in komplexe Formen wie Türen und Motorhauben pressen, erfordern ein Material, das sowohl außergewöhnlich fest als auch äußerst stabil ist. Gusseisen ist seit langem der Industriestandard für diese anspruchsvolle Anwendung, da es eine einzigartige Kombination von Eigenschaften bietet, die mit anderen Metallen, einschließlich vieler Stahlsorten, nur schwer zu erreichen ist. Seine Eignung ergibt sich aus grundlegenden Merkmalen, die sich direkt in qualitativ hochwertigere Bauteile und eine effizientere Fertigungslinie übersetzen.

Der Hauptvorteil von Gusseisen liegt in seiner bemerkenswerten Druckfestigkeit, die es ermöglicht, schwere Lasten ohne Verformung zu tragen. Wie detailliert in Branchenanalysen von Quellen wie Sinoway Industry , ist diese Eigenschaft bei Stanzoperationen von entscheidender Bedeutung, bei denen über die Lebensdauer eines Werkzeugs Millionen von Zyklen erwartet werden. Darüber hinaus verfügt Gusseisen über hervorragende Schwingungsdämpfungseigenschaften. Während des heftigen Aufpralls einer Stanzpresse absorbiert es Energie und verringert Vibrationen, was entscheidend ist, um die Maßgenauigkeit beizubehalten und eine glatte Oberflächenqualität am fertigen Automobilbauteil zu erreichen. Diese inhärente Stabilität minimiert den Werkzeugverschleiß und hilft, Fehler in den gestanzten Blechen zu vermeiden.

Neben seiner mechanischen Leistung bietet Gusseisen erhebliche wirtschaftliche und fertigungstechnische Vorteile. Im Vergleich zu geschmiedeten Stahlblocken vergleichbarer Größe ist es in der Regel kostengünstiger herzustellen, was besonders bei den großen Werkzeugen, die in der Automobilproduktion verwendet werden, von entscheidender Bedeutung ist. Das Material zeichnet sich außerdem durch eine hervorragende Gießbarkeit aus, wodurch es in komplexe Formen gegossen werden kann, um nahezu nettoformnahe Werkzeuge zu erzeugen und so den erforderlichen Nachbearbeitungsaufwand zu verringern. Diese Kombination aus Leistung und Wirtschaftlichkeit macht es zu einem unverzichtbaren Werkstoff im Automobilsektor.

- Hohe Druckfestigkeit: Hält extremen Stanzkräften stand, ohne seine Form zu verlieren, und gewährleistet dadurch eine gleichbleibende Teilequalität.

- Überlegene Schwingungsdämpfung: Dämpft Betriebsvibrationen, was zu größerer Stabilität, geringerem Werkzeugverschleiß und einer besseren Oberflächenqualität führt.

- Herausragende Verschleißfestigkeit: Die Härte des Materials sorgt für eine lange Nutzungsdauer, selbst unter abrasiven Bedingungen mit hoher Metall-auf-Metall-Reibung.

- Kosten-Effektivität: Bietet im Vergleich zu Materialien wie geschmiedetem Stahl ein äußerst konkurrenzfähiges Verhältnis von Leistung und Erschwinglichkeit.

- Gute Bearbeitbarkeit: Kann effizient bearbeitet werden, um die präzisen Endmaße und komplexen Merkmale zu erreichen, die für moderne Fahrzeugdesigns erforderlich sind.

Wichtige Arten von Gusseisen, die in der Formenherstellung verwendet werden

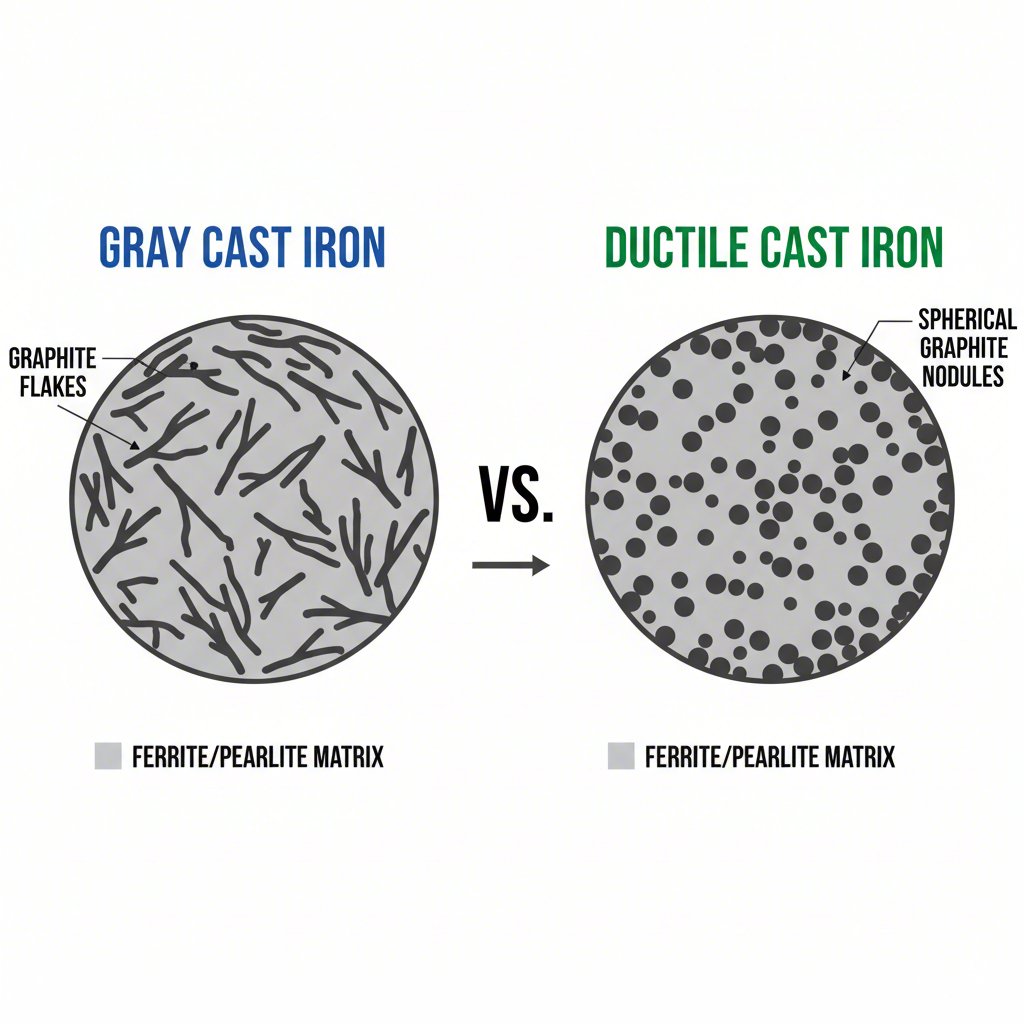

Nicht alle Gusseisensorten sind gleich. Die spezifischen Eigenschaften einer Gusseisenlegierung werden durch ihre Mikrostruktur bestimmt, insbesondere durch die Form, die der freie Kohlenstoff (Graphit) in der Eisengrundmasse annimmt. Für große Automobilformen dominieren zwei Haupttypen: Grauguss und Temperguss (auch bekannt als Kugelgraphitguss oder Sphäroguss). Die Wahl zwischen ihnen hängt von der spezifischen Anwendung, den auftretenden Belastungen sowie der gewünschten Balance zwischen Leistung und Kosten ab.

Grauguss ist die traditionellste und am weitesten verbreitete Sorte. Sein Name leitet sich von der grauen Farbe einer Bruchfläche ab, die durch das Vorhandensein von Graphitflocken verursacht wird. Laut einem detaillierten Vergleich der MAT Foundry Group , verleihen diesen Flocken Grauguss eine hervorragende Bearbeitbarkeit und einzigartige Schwingungsdämpfungsfähigkeiten. Allerdings wirken diese gleichen scharfkantigen Flocken als innere Spannungskonzentrationsstellen, wodurch Grauguss spröde wird und relativ geringe Zugfestigkeit sowie Schlagzähigkeit aufweist. Er eignet sich am besten für Matrizenkomponenten, die hohen Druckbelastungen ausgesetzt sind, aber keine nennenswerten Zugspannungen oder starke Stöße erfahren, wie beispielsweise der Hauptkörper oder der Unterbau eines Matrizenständers.

Sphäroguss, eine modernere Innovation, wandelt den Graphit durch Zugabe von Inokulatoren wie Magnesium in kleine, kugelförmige Noduln um. Diese scheinbar kleine Veränderung hat eine tiefgreifende Wirkung auf die mechanischen Eigenschaften. Die runde Form der Noduln beseitigt die inneren Spannungspunkte, die in Grauguss vorkommen, wodurch das Material deutlich fester, zäher und, wie der Name schon sagt, duktiler wird. Er kann sich erheblich verbiegen und verformen, bevor er bricht, und weist dadurch eine überlegene Zugfestigkeit und Schlagzähigkeit auf. Dies macht Sphäroguss zur idealen Wahl für kritische Werkzeugkomponenten, die höheren Belastungen ausgesetzt sind, wie Stempel, Halter und Einsätze, die die primären Umform- und Schneidvorgänge ausführen.

Grauguss vs. Sphäroguss: Ein technischer Vergleich

| Eigentum | Grauguss | Sphäroguss (Kugelgraphitguss) |

|---|---|---|

| Graphitstruktur | Schuppen | Kugeln (Noduln) |

| Zugfestigkeit | Niedrig (z. B. bis zu 276 N/mm²) | Hoch (z. B. bis zu 827 N/mm²) |

| Duktilität und Dehnung | Sehr niedrig (spröde) | Hoch (kann sich verformen, ohne zu brechen) |

| Aufprallfestigkeit | Schlecht | Exzellent |

| Schwingungsdämpfung | Exzellent | Gut |

| Gemeinsame Anwendungen | Die Schuhe, Maschinenfundamente, Motorblöcke | Die Stanzstempel, Zahnräder, Hochdruckleitungen |

Der Herstellungs- und Oberflächenbehandlungsprozess

Die Herstellung einer großen Autostempelform aus Gusseisen ist ein mehrstufiger Prozess, der erhebliches Fachwissen in den Bereichen Metallurgie, Gießerei, Zerspanung und Oberflächentechnik erfordert. Der Weg vom Rohmaterial zum fertigen, pressetauglichen Werkzeug umfasst mehrere entscheidende Schritte, von denen jeder zur endgültigen Leistungsfähigkeit und Langlebigkeit der Form beiträgt. Die erste Phase ist das Gießen, bei dem geschmolzenes Eisen in eine Sandform gegossen wird, die anhand eines Musters der Form erstellt wurde. Dieser Prozess, oft als Sandguss für große Bauteile bezeichnet, wie von Gießereispezialisten bei Metco , bildet die rohe, übergroße Form der Stempelform.

Sobald das Gussteil abgekühlt und erstarrt ist, geht es in die Bearbeitungsphase über. Wie von Werkzeugexperten bei Sandvik Coromant , erfordert fortgeschrittene Metallbearbeitungskenntnisse, um die Rohgussform auf die genauen endgültigen Abmessungen zuzuschneiden. Mehrachsige CNC-Fräsmaschinen werden verwendet, um die komplexen, gekrümmten Flächen zu erzeugen, die die Karosserieteile des Fahrzeugs bilden. Dies ist ein zeitaufwändiger und sorgfältiger Prozess, da die endgültige Oberfläche absolut glatt sein muss und eine Genauigkeit im Bereich von Bruchteilen eines Millimeters aufweisen muss. Die Auswahl eines erfahrenen Fertigungspartners ist entscheidend. Anbieter wie Shaoyi (Ningbo) Metal Technology Co., Ltd. spezialisieren sich beispielsweise auf maßgeschneiderte Stanzwerkzeuge für die Automobilindustrie und nutzen fortschrittliche Simulationen sowie Projektmanagement, um hochwertige Werkzeuge für OEMs und Zulieferer der ersten Tierstufe bereitzustellen.

Der letzte und möglicherweise wichtigste Schritt zur Sicherstellung der Leistungsfähigkeit ist die Oberflächenbehandlung. Eine unbehandelte Gusseisenoberfläche ist zwar hart, neigt aber zur Adhäsion (Kaltenverschweißung) und zum Verschleiß beim Stanzen beschichteter oder hochfester Stähle. Um dies zu verhindern, werden die Arbeitsflächen des Werkzeugs einer Härtebehandlung unterzogen. Laut Advanced Heat Treat Corp. , eine führende Methode ist die Ionnitrierung, eine thermochemische Behandlung, bei der Stickstoff in die Oberfläche eindiffundiert wird. Dadurch entsteht eine extrem harte, verschleißfeste und gleitfähige Randschicht, die Metall-auf-Metall-Reibung verhindert, Kratzer reduziert und es dem Werkzeug ermöglicht, während Serienproduktionen mit hohem Volumen eine überlegene Oberfläche der A-Klasse beizubehalten.

- Guss: Geschmolzenes Grau- oder Temperguß wird in eine Sandform gegossen, um die anfängliche, nahezu fertige Form des Werkzeugs herzustellen.

- Spannungsfreigabe: Die Rohgussform wird wärmebehandelt, um innere Spannungen abzubauen, die sich beim Abkühlen gebildet haben, und so die Maßhaltigkeit sicherzustellen.

- Präzisionsbearbeitung: Die Gussform wird mittels CNC-Maschinen gefräst, gebohrt und geschliffen, um die exakte Endgeometrie und Oberflächenkonturen zu erreichen.

- Oberflächenhärtung: Die fertigen Oberflächen werden einer Ionnitrierung oder ähnlichen Behandlung unterzogen, um eine dauerhafte, reibungsarme Randschicht zu erzeugen, die gegen Verschleiß und Kaltverschweißung widerstandsfähig ist.

- Endpolitur & Montage: Die behandelten Oberflächen werden auf einen spiegelartigen Glanz poliert, und die einzelnen Komponenten des Werkzeugsatzes werden zusammengebaut und geprüft.

Die richtige Materialwahl für Langlebigkeit treffen

Zusammenfassend ist die Auswahl von Gusseisen für große automobilschmiedete Stanzwerkzeuge eine bewusste ingenieurtechnische Entscheidung, die auf einem tiefen Verständnis der Werkstoffkunde und der wirtschaftlichen Aspekte der Fertigung beruht. Die inhärente Druckfestigkeit des Materials, seine Fähigkeit, Vibrationen zu dämpfen, sowie seine ausgezeichnete Verschleißfestigkeit schaffen eine solide Grundlage für Werkzeuge, die unter extremen Bedingungen zuverlässig funktionieren müssen. Durch die Wahl zwischen Grauguss hinsichtlich seiner Stabilität und Kosteneffizienz und Temperguss hinsichtlich seiner überlegenen Festigkeit und Schlagzähigkeit können Ingenieure die Leistungsfähigkeit und Lebensdauer jedes Bauteils innerhalb eines Werkzeugsatzes optimieren.

Der Rohstoff ist jedoch nur ein Teil der Gleichung. Die anspruchsvollen Verfahren der Präzisionsbearbeitung und fortschrittlichen Oberflächenbehandlungen wie Ionnitrieren machen das volle Potenzial von Gusseisen erst nutzbar. Diese Schritte verwandeln eine grobe Gussform in ein Hochleistungswerkzeug, das Millionen fehlerfreier Automobilteile produzieren kann. Letztlich ist die anhaltende Dominanz von Gusseisen bei dieser Anwendung ein Beleg für seine unübertroffene Kombination aus Leistung, Herstellbarkeit und Wirtschaftlichkeit.

Häufig gestellte Fragen

1. Welches Material eignet sich am besten für große Stanzwerkzeuge?

Für große automobilspezifische Stanzwerkzeuge ist Gusseisen, insbesondere Grauguss für Grundplatten und Temperguss (sphäroguss) für hochbelastete Bauteile, das am besten geeignete und am weitesten verbreitete Material. Dies liegt an seiner hervorragenden Druckfestigkeit, Schwingungsdämpfung, Verschleißfestigkeit und Kostenersparnis bei der Herstellung solch großer Werkzeuge.

2. Warum ist eine Oberflächenbehandlung für Gusseisen-Werkzeuge notwendig?

Eine Oberflächenbehandlung, wie z. B. Ionnitrieren, ist erforderlich, um die Härte der Oberfläche deutlich zu erhöhen und die Reibung zu verringern. Dadurch werden häufige Probleme wie Kaltverschweißung (Adhäsion) und Kratzerbildung beim Stanzen moderner beschichteter oder hochfester Stähle vermieden. Sie gewährleistet, dass die Form eine hervorragende Oberflächenqualität beibehält und verlängert ihre Nutzungsdauer.

3. Ist Gusseisen in der modernen Automobilfertigung noch relevant?

Auf jeden Fall. Trotz des Angebots fortschrittlicher Stähle und anderer Legierungen bleibt Gusseisen für Anwendungen wie große Stanzformen und Motorblöcke hochrelevant. Die einzigartige Kombination aus mechanischen Eigenschaften, ausgezeichneter Gießbarkeit in komplexe Formen sowie den insgesamt wirtschaftlichen Vorteilen macht es zu einer idealen Wahl für viele serienmäßig hergestellte Automobilbauteile.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —