Schnelle Prototypenerstellung für Automobilformen: Ein strategischer Überblick

Zusammenfassung

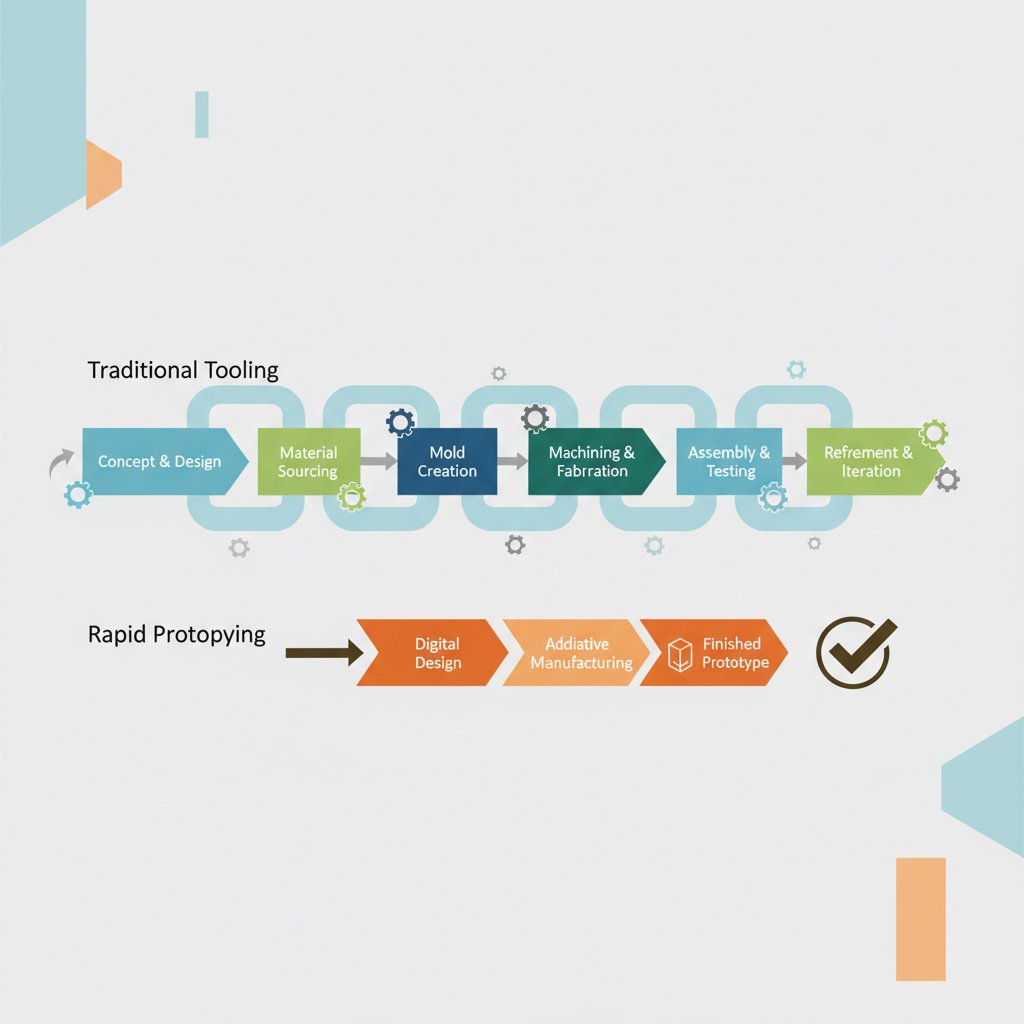

Der schnelle Prototypenbau für Automobilwerkzeuge umfasst eine Reihe fortschrittlicher Fertigungstechniken, mit deren Hilfe funktionale Metallbauteile und Werkzeuge direkt aus digitalen CAD-Konstruktionen schnell hergestellt werden können. Dieser Prozess ist für die moderne Automobilindustrie unerlässlich, da er die Produktentwicklung erheblich beschleunigt und es Ingenieuren ermöglicht, Teile hinsichtlich Form, Passform und Funktion innerhalb weniger Tage anstelle der monatelangen Dauer traditioneller Methoden zu testen und zu validieren. Zu den Hauptvorteilen zählen erhebliche Kosteneinsparungen bei der Erstausrüstung, verkürzte Markteinführungszeiten und die Möglichkeit, Designs durch mehrere Iterationen zu optimieren, bevor die Serienproduktion beginnt.

Was ist schneller Prototypenbau für Automobilwerkzeuge und das Stanzformen?

Der schnelle Prototypenbau ist ein grundlegender Prozess in der modernen Produktentwicklung, bei dem schnell ein maßstabsgetreues Modell oder ein voll funktionsfähiges Bauteil aus einem Erstdesign gefertigt wird, typischerweise aus einer Computer-Aided Design-Datei (CAD). Im Kontext der Automobilindustrie bildet er eine entscheidende Brücke zwischen digitalem Design und physischer Prüfung, bevor hohe Kosten und lange Vorlaufzeiten für die Fertigung von Werkzeugen für Formen und Metallumformung entstehen. Er ermöglicht es Ingenieuren und Designern, eine greifbare Version eines Bauteils in Händen zu halten, um dessen Konstruktion, Ergonomie und Funktionalität unter realen Bedingungen zu bewerten.

Die traditionelle Methode zur Herstellung von Automotive-Formen ist ein sorgfältiger, zeitaufwändiger und kostspieliger Prozess, der oft Monate in Anspruch nimmt. Das schnelle Prototyping durchbricht diesen Zeitrahmen grundlegend. Wie Branchenexperten erläutern, kann dieser Ansatz Modelle innerhalb weniger Tage oder sogar Stunden erstellen und Ideen mit beeindruckender Geschwindigkeit in physische Bauteile umwandeln. Diese Beschleunigung geht nicht nur um Schnelligkeit, sondern um Agilität. Sie ermöglicht es Entwicklungsteams, Konstruktionsfehler frühzeitig zu erkennen, Materialeigenschaften zu testen und entscheidende Anpassungen bereits in der Entwicklungsphase vorzunehmen, wodurch kostspielige Fehler in der Serienproduktion vermieden werden.

Zu den Hauptmerkmalen des schnellen Prototypings für Automobilkomponenten gehören:

- Geschwindigkeit: Reduziert die Zeit von der Designidee zum physischen Bauteil erheblich und ermöglicht schnellere Entwicklungszyklen.

- Iteration: Ermöglicht die Erstellung mehrerer Designvarianten zur Prüfung und Bewertung, was zu einem optimierteren Endprodukt führt.

- Kosten-Effizienz: Senkt die anfänglichen Investitionskosten, da teure und dauerhafte Produktionswerkzeuge in der Validierungsphase nicht benötigt werden.

- Materialprüfung: Ermöglicht den Einsatz verschiedener Materialien – von Kunststoffen bis hin zu produktionsgerechten Metallen wie Aluminium und Stahl –, um sicherzustellen, dass das Endteil die Leistungsanforderungen erfüllt.

Dieses Verfahren wird für eine breite Palette von Automobilteilen eingesetzt, von kleinen, komplexen Mikrostanzteilen und elektrischen Verbindern bis hin zu größeren Bauteilen wie Halterungen und Karosserieteilen. Durch den Einsatz von schnellem Prototyping können Hersteller ihre Konstruktionen zuverlässig validieren und sicherstellen, dass die endgültigen Teile, die mit Serienwerkzeugen produziert werden, fehlerfrei sind. Für Unternehmen, die auf komplexe Komponenten spezialisiert sind, wie DIE-TECH's Arbeit im Bereich Metall-Mikrostanzung , ist diese frühe Validierung entscheidend für den Erfolg.

Kernvorteile: Beschleunigung der Automobilinnovation

Die Anwendung von Rapid Prototyping für Automobilformen und Metallteile bietet eine Reihe überzeugender Vorteile, die die Wettbewerbsfähigkeit und die Gewinnspanne eines Unternehmens direkt beeinflussen. Diese Vorteile gehen über eine reine Zeitersparnis hinaus und wirken sich auf sämtliche Aspekte aus – von der Designqualität bis zum gesamten Projektrisiko. Indem physische Teile frühzeitig und regelmäßig erstellt werden, können Automobilhersteller fundiertere Entscheidungen treffen, was zu besseren Endprodukten und einem effizienteren Weg auf den Markt führt.

Einer der bedeutendsten Vorteile ist die erhebliche Beschleunigung des Produktentwicklungszeitplans. Herkömmliche Werkzeugverfahren können mehrere Monate in Anspruch nehmen und stellen somit einen wesentlichen Engpass bei der Fahrzeugentwicklung dar. Das schnelle Prototyping verkürzt diesen Zeitraum auf wenige Tage oder Wochen. Diese Geschwindigkeit ermöglicht eine schnellere Designvalidierung, wodurch Teams Form, Passgenauigkeit und Funktion bereits lange vor der endgültigen Produktionswerkzeugauslegung testen können. Diese schnelle Feedbackschleife bedeutet, dass neue Fahrzeuge und Komponenten deutlich schneller auf den Markt kommen, was der Kundennachfrage gerecht wird und einen entscheidenden Wettbewerbsvorteil bietet.

Kostenreduzierung ist ein weiterer wesentlicher Vorteil. Obwohl die Kosten pro Bauteil eines Prototyps höher sein können als bei seriengefertigten Komponenten, sind die Gesamteinsparungen beträchtlich. Das Prototyping ermöglicht es, Konstruktionsfehler zu erkennen und zu beheben, und das zu einem Bruchteil der Kosten, die für die Änderung von gehärteten Stahlwerkzeugen in der Serienproduktion anfallen würden. Wie von Dienstleistern wie Wiegel Tool Works , ermöglicht die Überprüfung von Konzepten in frühen Phasen die Vermeidung von Problemen in der Serienproduktion und spart erhebliche Zeit und Kosten in späteren Entwicklungsstadien. Diese Risikominimierung ist von unschätzbarem Wert, da ein einziger Fehler in einer Produktionsform zu Tausenden fehlerhafter Teile und kostspieligen Nacharbeiten an Werkzeugen führen kann.

Die zentralen Vorteile lassen sich wie folgt zusammenfassen:

- Kürzere Markteinführungszeit: Die Verkürzung der Entwicklungszyklen von Monaten auf Wochen ermöglicht es Unternehmen, neue Produkte schneller auf den Markt zu bringen.

- Erhebliche Kosteneinsparungen: Vermeidet teure Änderungen an Produktionswerkzeugen, da Designs zunächst mit kostengünstigen Prototypen validiert werden.

- Verbesserte Designverifikation: Ermöglicht eine greifbare, praktische Prüfung von Form, Passform und Funktion eines Bauteils, was zu einem zuverlässigeren und qualitativ hochwertigeren Endprodukt führt.

- Größere Gestaltungsfreiheit: Ingenieure können mit mehreren Designvarianten und Materialien experimentieren, um die Leistung zu optimieren, ohne durch die Einschränkungen der traditionellen Fertigung eingeschränkt zu sein.

- Verbesserte Zusammenarbeit: Physische Modelle fördern eine klarere Kommunikation zwischen Konstruktion, Entwicklung und Fertigung und sorgen dafür, dass alle Beteiligten auf derselben Linie sind.

Schlüsseltechniken für die Prototypenerstellung von Automobilmetallteilen

Die Automobilindustrie setzt mehrere unterschiedliche Rapid-Prototyping-Technologien ein, um Metallteile herzustellen, wobei jede Methode ihre eigenen Stärken und idealen Anwendungsbereiche aufweist. Die Wahl der Technik hängt von Faktoren wie der Komplexität des Teils, den erforderlichen Materialeigenschaften, der Produktionsmenge und dem Budget ab. Das Verständnis dieser Methoden ist entscheidend, damit Ingenieure und Konstrukteure den effektivsten Weg für ihr Projekt auswählen können.

CNC-Bearbeitung

Die CNC-Bearbeitung (Computerized Numerical Control) ist ein subtraktives Fertigungsverfahren, bei dem computergesteuerte Maschinen verwendet werden, um Metallblöcke in fertige Bauteile zu schneiden und zu formen. Sie zeichnet sich durch hohe Präzision aus und kann mit einer Vielzahl von werkzeugtauglichen Metallen wie Stahl, Aluminium und Messing arbeiten. Für automobile Anwendungen, die enge Toleranzen und eine hervorragende Oberflächenqualität erfordern, ist die CNC-Bearbeitung oft die bevorzugte Methode. Sie eignet sich ideal zur Herstellung funktionaler Prototypen von Motorkomponenten, Halterungen und Vorrichtungen, bei denen Genauigkeit oberste Priorität hat.

Laserstrahlschneiden und individuelle Umformung

Für zweidimensionale Teile wie Halterungen, Bleche oder Dichtungen bietet das Laserschneiden eine schnelle und kostengünstige Lösung. Ein Hochleistungslaser schneidet Metallbleche anhand einer CAD-Datei und erzeugt sehr schnell saubere Kanten und einfache Bauteile. Wenn komplexere dreidimensionale Formen aus Blech benötigt werden, kommen spezielle Stanz- und Umformverfahren zum Einsatz. Diese Verfahren nutzen Werkzeuge, um das Metall zu biegen, zu dehnen oder in die endgültige Form zu bringen. Obwohl die Herstellung der initialen Umformwerkzeuge aufwendiger sein kann als ein einfaches Laserschneiden, ist sie entscheidend für die Prototypenerstellung von Teilen, die später serienmäßig durch Stanzprozesse gefertigt werden.

Metall-3D-Druck (DMLS)

Direktes Metall-Lasersintern (DMLS), eine Form des 3D-Drucks, ist ein additiver Fertigungsprozess, bei dem metallische Bauteile schichtweise aus Metallpulver aufgebaut werden. Ein Laser verschmilzt das Pulver gemäß der digitalen Konstruktion und ermöglicht so die Herstellung äußerst komplexer innerer Geometrien, die mit herkömmlichem maschinellen Bearbeiten nicht realisierbar wären. Diese Technologie eignet sich hervorragend für Leichtbauinitiativen und die Erstellung konsolidierter, hochgradig optimierter Teile für anspruchsvolle Anwendungen wie Motorkomponenten oder Fahrwerkteile.

Zur Unterstützung bei der Auswahl des richtigen Verfahrens folgt hier ein Vergleich der wichtigsten Techniken:

| Technik | Geschwindigkeit | Materialoptionen | Kosten pro Bauteil | Am besten geeignet für... |

|---|---|---|---|---|

| CNC-Bearbeitung | Mäßig bis schnell | Breit (Stahl, Aluminium, Messing, Titan) | - Einigermaßen | Hochpräzise funktionale Teile mit engen Toleranzen. |

| Laserschneiden | Sehr schnell | Bleche (Stahl, Aluminium) | Niedrig | Einfache, flache oder 2D-geformte Halterungen und Bleche. |

| Individuelles Stanzen/Formen | - Einigermaßen | Blechmetalle | Niedrig bis mäßig (nach Werkzeugherstellung) | Komplexe Blechteile, die der endgültigen Serienproduktion nachempfunden sind. |

| Metall-3D-Druck (DMLS) | - Einigermaßen | Gut (Titan, Aluminium, Edelstahl) | Hoch | Komplexe Geometrien, leichte Bauteile und konsolidierte Baugruppen. |

So wählen Sie den richtigen Partner für schnelle Prototypenentwicklung

Die Wahl des richtigen Partners für die schnelle Prototypenentwicklung ist genauso entscheidend wie das Design selbst. Die Qualität des Prototyps, die Liefergeschwindigkeit und die technischen Erkenntnisse, die ein Anbieter bereitstellt, können den Projekterfolg erheblich beeinflussen. Da die Automobilindustrie Präzision, Geschwindigkeit und Fachkompetenz verlangt, ist es essenziell, potenzielle Lieferanten anhand einiger zentraler Kriterien zu bewerten, um eine fundierte Entscheidung zu treffen.

Berücksichtigen Sie vor allem die Erfahrung und Spezialisierung eines Partners. Ein Lieferant mit langjähriger Erfahrung im Automobilsektor kennt die strengen Branchenstandards für Qualität, Werkstoffe und Toleranzen. Beispielsweise verfügt ein Unternehmen, das auf Metall-Mikrostanztechnik spezialisiert ist, über andere Fähigkeiten als eines, das sich auf große Karosserieteile konzentriert. Führende Anbieter wie Shaoyi (Ningbo) Metal Technology Co., Ltd. belegen dies, indem sie umfassende Lösungen vom schnellen Prototyping bis zur Serienproduktion für OEMs und Tier-1-Lieferanten anbieten, unterstützt durch Zertifizierungen wie IATF 16949. Dieser Grad an Spezialisierung stellt sicher, dass sie über die richtige Ausrüstung und Prozesskontrollen für Ihre spezifischen Anforderungen verfügen.

Auch technische Fähigkeiten sind ein weiterer entscheidender Faktor. Ein erstklassiger Partner sollte eine Vielzahl von Prototyping-Technologien anbieten, darunter CNC-Bearbeitung, Laserschneiden und Stufenfolgeumformung. Dadurch kann er das am besten geeignete Verfahren für die Geometrie, das Material und die funktionalen Anforderungen Ihres Bauteils empfehlen. Achten Sie darauf, dass Lieferanten fortschrittliche 3D-Modellierungssoftware und CAE-Simulationen nutzen, um mögliche Fertigungsprobleme zu erkennen, bevor ein einziges Metallteil bearbeitet wird. Dieser proaktive Ansatz spart Zeit und Kosten, da sichergestellt wird, dass die Konstruktion für die Fertigung optimiert ist.

Um Ihren Auswahlprozess zu unterstützen, ziehen Sie die folgende Checkliste in Betracht:

- Branchenerfahrung: Haben sie eine nachgewiesene Erfolgsbilanz in der Automobilindustrie mit relevanten Fallstudien oder Kundenreferenzen?

- Technische Fähigkeiten: Bieten sie eine Vielzahl von Prototypenverfahren an und arbeiten sie mit den von Ihnen benötigten Materialien?

- Qualitätszertifizierungen: Sind sie nach Industriestandards wie IATF 16949 oder ISO 9001 zertifiziert?

- Ingenieursunterstützung: Bieten sie Feedback zur Konstruktion für die Fertigung (DFM), um Ihre Bauteile zu optimieren und Kosten zu senken?

- Geschwindigkeit und Wendigkeit: Können sie Ihre Projektzeitpläne einhalten und Änderungen schnell umsetzen?

- Skalierbarkeit: Können sie Ihr Projekt von einem einzelnen Prototyp über die Kleinserie bis hin zur Serienproduktion unterstützen?

Indem Sie diese Faktoren sorgfältig bewerten, können Sie eine starke Partnerschaft mit einem Lieferanten aufbauen, der nicht nur hochwertige Prototypen liefert, sondern auch als wertvolle Ergänzung Ihres Engineering-Teams fungiert und zu einem reibungsloseren und erfolgreichen Produktstart beiträgt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —