Einstufige Form vs. Stufenfolgeform: Ein technischer Vergleich

Zusammenfassung

Einzelschritt-Werkzeuge führen pro Presshub eine eindeutige Metallstanzoperation durch und sind daher eine kostengünstige Lösung für einfache Teile, Prototypen und Kleinserien. Im Gegensatz dazu nutzen Progressivwerkzeuge ein vollautomatisiertes System, bei dem eine kontinuierliche Metallbandspule durch mehrere Stationen geführt wird und eine Abfolge von Operationen in einem einzigen Presshub ausgeführt werden. Diese Methode ist äußerst effizient und ideal zur Herstellung komplexer Bauteile in hohen Stückzahlen mit hoher Wiederholgenauigkeit.

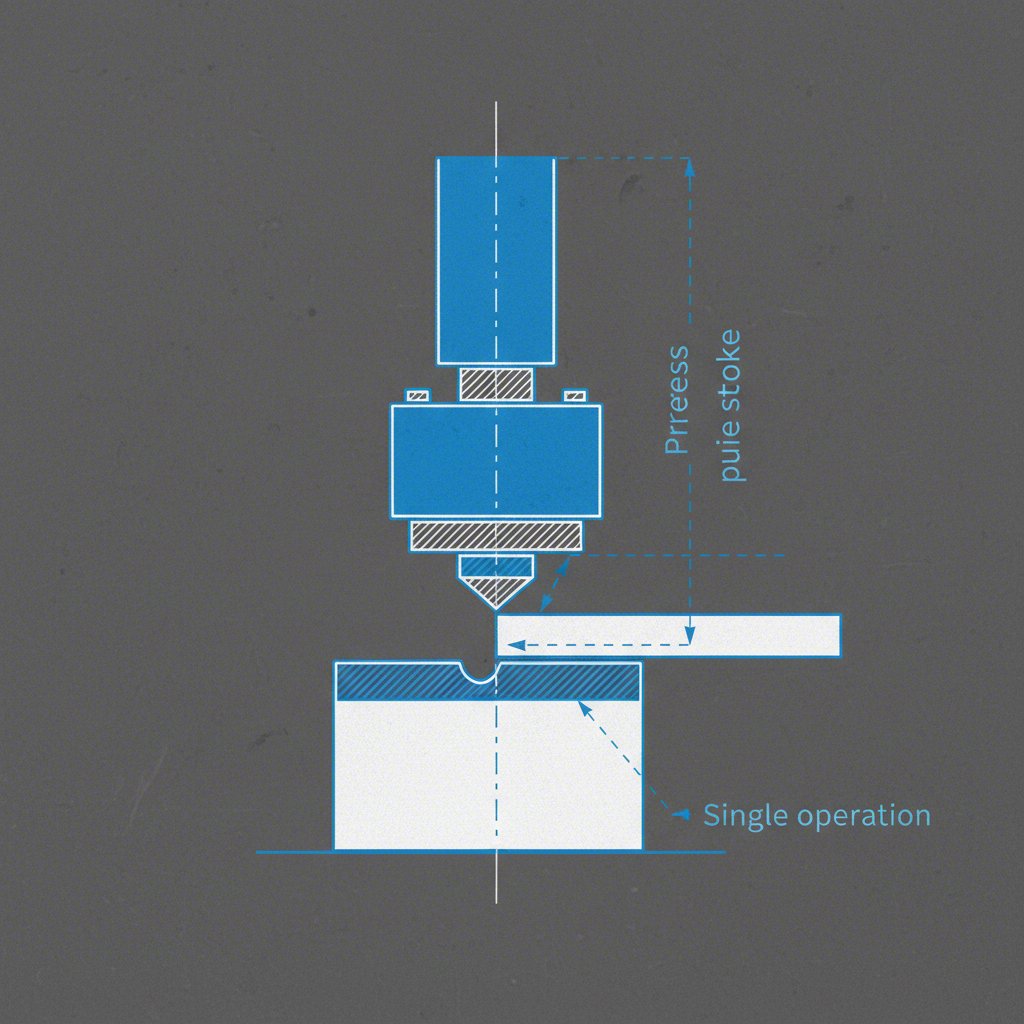

Grundlagen verstehen: Was ist ein Einzelschritt-Werkzeug?

Eine einstufige Matrize, oft auch als manuelle oder Einzelgangmatrize bezeichnet, stellt einen grundlegenden Ansatz im Metallstanzen dar. Ihr Kernprinzip ist die Einfachheit: Die Matrize ist darauf ausgelegt, bei jedem Hub der Presse genau eine spezifische Operation durchzuführen. Dies könnte eine einfache Aufgabe wie das Stanzen eines Lochs, das Ausführen einer einzigen Biegung oder das Ausschneiden eines Teils aus einer größeren Metallplatte sein. Der Prozess umfasst typischerweise, dass ein Bediener das Material oder Teil manuell in die Presse einlegt, obwohl auch eine halbautomatische Beschickung möglich ist.

Die Konstruktion von Einzelschritt-Werkzeugen ist unkompliziert, was in bestimmten Fertigungsszenarien erhebliche Vorteile mit sich bringt. Da das Werkzeug nur eine Aufgabe erfüllen muss, sind seine Konstruktion, Herstellung und Inbetriebnahme vergleichsweise schnell und kostengünstig. Dies macht es zur hervorragenden Wahl für Projekte, bei denen eine schnelle Markteinführung entscheidend ist, beispielsweise bei der Erstellung von Prototypen oder der Durchführung von Pilotläufen zur Überprüfung eines neuen Designs. Die Flexibilität, das Werkzeug schnell für verschiedene Operationen zu wechseln, ermöglicht zudem Design-Iterationen mit minimaler Stillstandszeit und geringen Kosten.

Die Einfachheit von Einzelschrittwerkzeugen bringt jedoch auch Einschränkungen mit sich, die hauptsächlich auf die Produktionsgeschwindigkeit und den Arbeitsaufwand zurückzuführen sind. Da jeder Arbeitsschritt einen separaten Pressenvorgang und oft manuelles Handling erfordert, ist die Gesamtdurchsatzleistung deutlich geringer als bei automatisierten Alternativen. Für komplexe Teile, die mehrere Schritte benötigen – wie eine Reihe von Biegungen, Bohrungen und Schnitten – wird der Prozess zu einer Abfolge einzelner Operationen, was sowohl die Zeit als auch die Fehleranfälligkeit erhöht. Dies macht sie weniger geeignet für Serienproduktionen, bei denen Effizienz und Stückkosten im Vordergrund stehen.

Zu den Hauptmerkmalen von Einzelschrittwerkzeugen gehören:

- Vorteile: Geringe Anfangskosten für Werkzeuge, kurze Vorlaufzeiten bei der Werkzeugherstellung, einfache und leicht zu installierende Struktur sowie hohe Flexibilität bei Konstruktionsänderungen.

- Nachteile: Langsamere Produktionsraten, höhere Arbeitskosten aufgrund manuellen Teilhandlings und ineffizienter Ablauf bei komplexen Teilen, die mehrere Operationen erfordern.

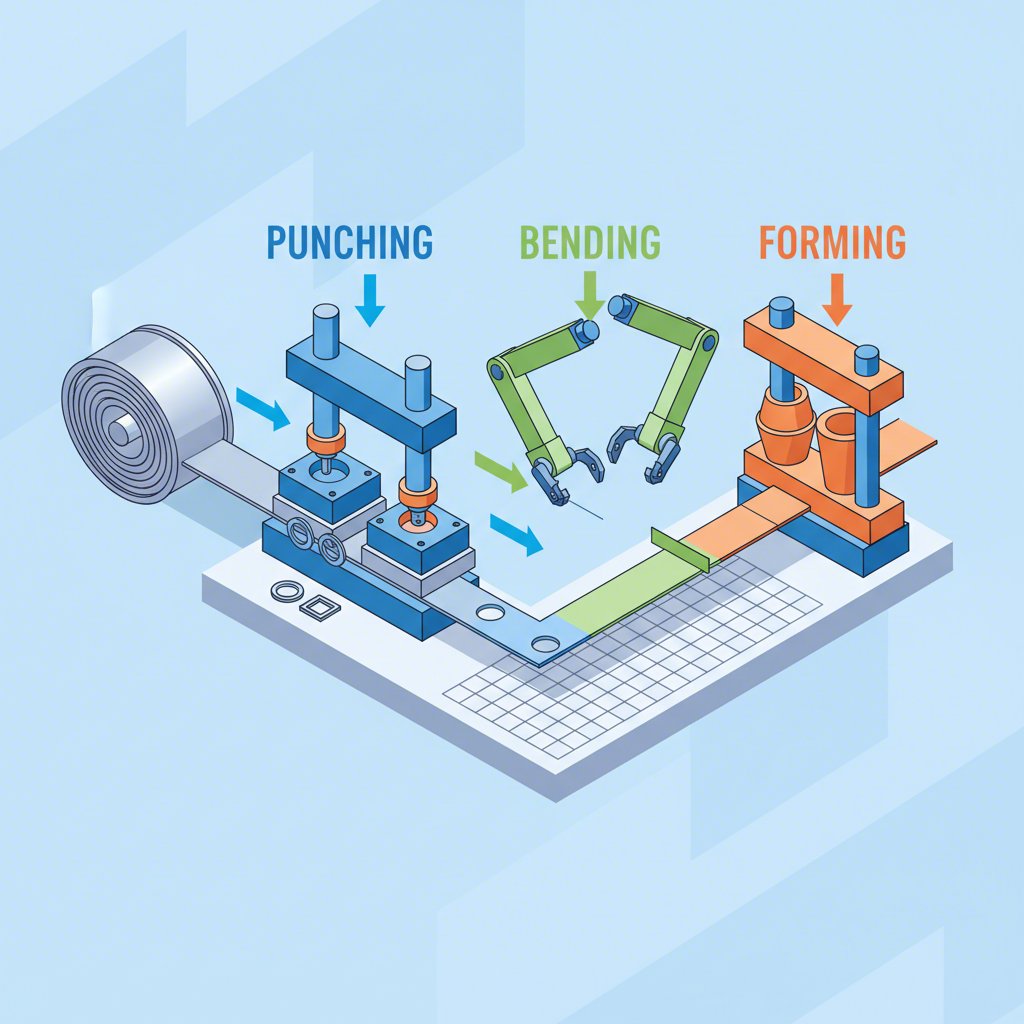

Der Hochleistungsmotor für große Stückzahlen: Was ist ein Stanzfortschrittswerkzeug?

Der Stufenfolge-Pressverfahren ist ein äußerst effizienter, automatisierter Fertigungsprozess, der für die Massenproduktion konzipiert ist. Im Gegensatz zum einstufigen Verfahren führt ein Stufenfolge-Werkzeug mehrere Operationen gleichzeitig an mehreren Stationen durch, die in einem einzigen Werkzeug integriert sind. Der Prozess beginnt damit, dass eine kontinuierliche Bandrolle aus Blech automatisch in die Presse eingeführt wird. Während dieses Blechband sich durch das Werkzeug 'fortschreitet', führt jede Station eine bestimmte Operation – wie Schneiden, Stanzen, Biegen oder Prägen – in einer exakten Reihenfolge aus.

Die Ingeniozität dieses Verfahrens liegt in seiner Automatisierung und Präzision. Der Metallstreifen bleibt während der gesamten Sequenz verbunden und wird durch Führungslöcher fixiert, die eine perfekte Ausrichtung gewährleisten, während er von einer Station zur nächsten weitergeleitet wird. Wenn der Streifen die letzte Station erreicht, wird ein fertiges Bauteil daraus ausgeschnitten. Dieser kontinuierliche, ununterbrochene Ablauf ermöglicht äußerst hohe Produktionsraten und macht die Herstellung von Tausenden oder sogar Millionen identischer Teile mit außergewöhnlicher Konsistenz und engen Toleranzen möglich. Diese Wiederholgenauigkeit ist in Branchen wie der Automobil-, Elektronik- und Luft- und Raumfahrtindustrie entscheidend.

Der Hauptnachteil dieser hervorragenden Effizienz ist die Komplexität und die Kosten der Werkzeugausstattung. Fortschrittliche Folgedecken sind kompliziert und erfordern eine fachkundige Konstruktion und präzise Ingenieurleistung, was zu höheren Anfangsinvestitionen und längeren Durchlaufzeiten bei der Werkzeugherstellung führt. Eine Beschädigung einer einzelnen Station kann dazu führen, dass der gesamte Werkzeugsatz zur Reparatur ausgebaut werden muss, was möglicherweise zu erheblichen Ausfallzeiten führt. Aufgrund dieser Faktoren eignet sich das Folgedeck-Stanzen am besten für Großserien, bei denen die anfänglichen Werkzeugkosten auf eine große Stückzahl verteilt werden können, wodurch langfristig sehr niedrige Stückkosten entstehen.

Wesentliche Merkmale von Folgedecken umfassen:

- Vorteile: Sehr hohe Produktionsraten, reduzierte Arbeitskosten durch Automatisierung, hohe Wiederholgenauigkeit und Konsistenz sowie minimaler Materialabfall.

- Nachteile: Hohe Anfangsinvestition in die Werkzeugausstattung, längere Durchlaufzeiten bei der Werkzeugherstellung und größere Komplexität bei Konstruktion und Wartung.

Direkter Vergleich: Einzelumformung vs. Folgedeck

Die Wahl zwischen einem Einzelstufenwerkzeug und einem fortgeschrittenen Werkzeug hängt vollständig von den spezifischen Anforderungen eines Projekts ab. Obwohl beide Metall formen, bedienen sie unterschiedliche Bereiche des Fertigungsspektrums. Ein direkter Vergleich über Schlüsselfaktoren hinweg verdeutlicht ihre jeweiligen Vorteile und idealen Anwendungsfälle. Der grundlegende Unterschied, wie von Experten bei Chia Chang , besteht darin, dass Einzelstufenwerkzeuge pro Hub eine Operation durchführen, während fortgeschrittene Werkzeuge mehrere Stationen nutzen, um eine kontinuierliche, automatisierte Produktion zu ermöglichen. Dieser Kernunterschied bestimmt alle weiteren Unterschiede in Bezug auf Kosten, Geschwindigkeit und Anwendung.

Die folgende Tabelle zeigt die wesentlichen Unterschiede zwischen den beiden Verfahren:

| Faktor | Einzelstufen-Werkzeug | Progressiver Stanzstempel |

|---|---|---|

| Prozess | Führt pro Presshub eine Operation durch. Benötigt in der Regel manuelles oder halbautomatisches Zuführen der Teile. | Führt mehrere aufeinanderfolgende Operationen in einem einzigen Presshub mithilfe eines automatischen Bandzuführsystems durch. |

| Produktionsvolumen | Ideal für Kleinserien, Prototypen und Pilotprojekte. | Am besten geeignet für die Massenproduktion mit hohem Volumen (mehrere Tausend bis Millionen von Teilen). |

| Geschwindigkeit | Langsamerer Gesamtdurchsatz aufgrund getrennter Arbeitsgänge und manueller Teilehandhabung. | Extrem hohe Produktionsraten durch kontinuierlichen, automatisierten Betrieb. |

| Komplexität des Teils | Ideal für einfache Teile mit ein oder zwei Merkmalen. Komplexe Teile erfordern mehrere Aufspannungen. | Ausgezeichnet für komplexe Teile, die mehrere Biegungen, Schnitte und Formen in einem einzigen Zyklus benötigen. |

| Werkzeugkosten und Lieferzeit | Geringe Anfangskosten und kurze Lieferzeit (typischerweise 3–4 Wochen). | Hohe Anfangsinvestition und längere Lieferzeit (typischerweise 4–6 Wochen oder mehr). |

| Arbeitskosten | Höhere Kosten pro Teil aufgrund manueller Handhabung und mehrerer Aufspannungen. | Sehr geringe Arbeitskosten aufgrund unbeaufsichtigtem, automatisiertem Maschinenbetrieb. |

| Materialabfall | Kann höher sein, wenn mehrere Einrichtungen für ein komplexes Bauteil erforderlich sind. | Im Allgemeinen niedriger aufgrund optimierter Bandlayout, obwohl ein Trägerband erforderlich ist. |

| Ideale Anwendungen | Prototypen, Kleinserien, einfache Halterungen und Bauteile mit einer einzigen Biegung. | Automotive-Bauteile, elektrische Kontakte, Gerätekomponenten und andere hochvolumige, komplexe Teile. |

Im Wesentlichen handelt es sich bei der Entscheidung um einen klassischen Kompromiss zwischen anfänglichen Investitionskosten und langfristigen Betriebskosten. Ein Einzelstufen-Werkzeug bietet eine geringe Markteintrittsbarriere in der Fertigung und eignet sich daher ideal zum Testen eines Designs oder zur Erledigung einer kleinen Bestellung. Im Gegensatz dazu ist ein Progressivwerkzeug eine langfristige Investition in Effizienz, die darauf ausgelegt ist, Bauteile in einer Größenordnung und Geschwindigkeit herzustellen, die Einzelstufen-Werkzeuge nicht erreichen können, wodurch die Kosten pro Bauteil bei großen Serien erheblich gesenkt werden.

Wie Sie den richtigen Stanzprozess für Ihr Projekt auswählen

Die Auswahl der richtigen Stanzform ist eine entscheidende Entscheidung, die direkten Einfluss auf die Produktionseffizienz, die Bauteilqualität und die Gesamtkosten des Projekts hat. Es geht nicht einfach darum, welches Verfahren „besser“ ist, sondern vielmehr darum, welches am besten zu Ihren spezifischen Anforderungen passt. Zu den wichtigsten Aspekten, wie von Fertigungsexperten bei JV Manufacturing Co. , hervorgehoben, gehören die Produktionsmenge, die Komplexität des Bauteils und das Budget. Durch eine sorgfältige Bewertung dieser Faktoren können Sie eine fundierte Entscheidung treffen, die Ihr Fertigungsergebnis optimiert.

Produktionsmenge und Projektlebensdauer

Die erste und wichtigste Frage lautet: Wie viele Teile benötigen Sie? Bei Prototypen, Erstserien oder Kleinserienfertigung (typischerweise im Bereich von einigen Hundert bis wenigen Tausend) ist ein Einzelschrittwerkzeug fast immer die kostengünstigste Lösung. Die geringen Werkzeugkosten ermöglichen eine schnelle Amortisation. Im Gegensatz dazu liefert ein Progressivwerkzeug bei Großserien im Bereich von Zehntausenden oder Millionen durch seine hohe Geschwindigkeit und Automatisierungskapazität deutlich niedrigere Stückkosten, wodurch die erheblichen Anfangsinvestitionen in die Werkzeugherstellung leicht gerechtfertigt sind.

Teilekomplexität und Geometrie

Wie komplex ist Ihre Bauteilgestaltung? Einstufige Werkzeuge eignen sich gut für einfache Geometrien – flache Teile, Bauteile mit einer einzigen Biegung oder Teile, die ein grundlegendes Stanzen erfordern. Wenn Ihre Konstruktion mehrere Biegungen, komplizierte Ausschnitte und komplexe Formen umfasst, ist ein fortgeschrittenes Werkzeug überlegen. Es kann alle diese Operationen in einer einzigen, hochpräzisen Abfolge durchführen und gewährleistet dabei enge Toleranzen und Konsistenz, die mit mehreren einstufigen Einrichtungen nur schwer und zeitaufwändig zu erreichen wären.

Budget und Rendite (ROI)

Ihr Budget beeinflusst Ihre Entscheidung maßgeblich. Wenn Sie über begrenztes Anfangskapital verfügen, ist die niedrige Erstkostenersparnis von Einzelstufen-Werkzeugen sehr attraktiv. Allerdings müssen Sie auch die Gesamtbetriebskosten berücksichtigen. Bei langfristigen Projekten mit hohem Volumen können die höheren Stückkosten für Arbeitskräfte beim Einzelstufen-Pressen letztendlich die anfänglichen Einsparungen übertreffen. Ein Progressivwerkzeug bietet trotz der hohen Anfangsinvestition eine deutlich bessere langfristige Rendite für andauernde Massenproduktion durch Automatisierung und Geschwindigkeit. In Branchen mit strengen Anforderungen wie der Automobilindustrie ist die Zusammenarbeit mit einem Spezialisten für kundenspezifische Stanzwerkzeuge entscheidend. Zum Beispiel Shaoyi (Ningbo) Metal Technology Co., Ltd. bietet umfassende Lösungen von der Prototypenerstellung bis zur Serienproduktion für OEMs und nutzt fortschrittliche Simulationen, um das Werkzeugdesign hinsichtlich Effizienz und Qualität zu optimieren.

Materialtyp und Dicke

Berücksichtigen Sie schließlich das Material, mit dem Sie arbeiten. Obwohl beide Verfahren eine Vielzahl von Metallen verarbeiten können, können die Materialeigenschaften das Matrizen-Design beeinflussen. Härtere Materialien wie Edelstahl erfordern möglicherweise robustere und verschleißfestere Matrizen, was die Kosten und Komplexität beider Werkzeugtypen erhöhen kann. Dickere Materialien benötigen ebenfalls mehr Kraft, was bei bestimmten Anwendungen einen einfacheren, robusteren Einzelschrittprozess begünstigen oder ein leistungsfähigeres und teureres fortgeschrittenes Mehrstufen-Matrizen-System erforderlich machen könnte.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen einer Einzelmatrize und einer Mehrstufen-Matrize?

Eine Einzelmatrize, auch Einstufen-Matrize genannt, führt pro Presshub nur einen einzigen Stanzvorgang (wie Schneiden oder Biegen) aus. Im Gegensatz dazu führt eine Mehrstufen-Matrize mehrere Stanzvorgänge an verschiedenen Stationen innerhalb eines einzigen Werkzeugs durch, während ein kontinuierlicher Metallstreifen hindurchgezogen wird.

2. Welche verschiedenen Arten von Stanzformen gibt es?

Neben Einzelstufen- und Progressivwerkzeugen gehören zu den weiteren gängigen Typen Verbundwerkzeuge, die mehrere Schneidvorgänge an einer einzigen Station ausführen, sowie Transferwerkzeuge, bei denen ein einzelnes Teil von einer Station zur nächsten bewegt wird, um sequenzielle Operationen durchzuführen. Jeder Typ eignet sich für unterschiedliche Grade an Teilekomplexität und Produktionsvolumen.

3. Was ist der Unterschied zwischen Stufenwerkzeugen und progressiven Werkzeugen?

Stufenwerkzeug ist ein anderer Begriff für Einzelstufen-Werkzeug. Der Hauptunterschied liegt in Geschwindigkeit und Volumen. Stufenwerkzeuge sind langsamer und besser geeignet für kleine, niedrigvolumige Produktionsserien, während progressive Werkzeuge (oder das Progressive-Stamping) sehr schnell sind und für Großserienproduktion ausgelegt sind.

4. Wie hoch sind die Kosten für ein progressives Werkzeug?

Die Kosten für eine fortgeschrittene Matrize variieren erheblich je nach Größe und Komplexität des Teils. Die Werkzeugkosten können zwischen unter 10.000 $ für kleine, einfache Teile und deutlich über 100.000 $ für große, komplexe Konstruktionen liegen. Die hohen Kosten spiegeln den aufwändigen technischen Aufwand wider, der erforderlich ist, um sicherzustellen, dass alle Stationen perfekt synchron arbeiten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —