Berechnung der Presskraft für Automobilteile: Der Ingenieurguide

Zusammenfassung

Genau berechnung der Presskraft für Automobilteile erfordert unterschiedliche Ansätze für das Metallstanzen und das Spritzgießen mit einer wichtigen Warnung bei modernen Materialien. Bei Metallstanzen lautet die Basisformel Presskraft = Umfang × Dicke × Scherspannung . Standardberechnungen versagen jedoch gefährlich bei hochfesten Stählen (AHSS), bei denen höhere Zugfestigkeiten und Verfestigungseffekte die erforderliche Kraft um das 3- bis 5-fache im Vergleich zu Weichstahl erhöhen können.

Für Anwendungen im Spritzguss gilt die Hauptformel Klemmkraft = Projektionsfläche × Klemmfaktor (typischerweise 2–5 Tonnen/in², abhängig von der Wanddicke). Entwicklungsteams müssen nicht nur die maximale Presskraft, sondern auch die energieeffizienz (Schwungradenergie) der Presse überprüfen, um Blockierungen bei Tiefziehvorgängen zu vermeiden. Validieren Sie Berechnungen stets mittels Finite-Elemente-Analyse (FEA), bevor Werkzeugdesigns endgültig festgelegt werden.

Der AHSS-Paradigmenwechsel: Warum alte Formeln versagen

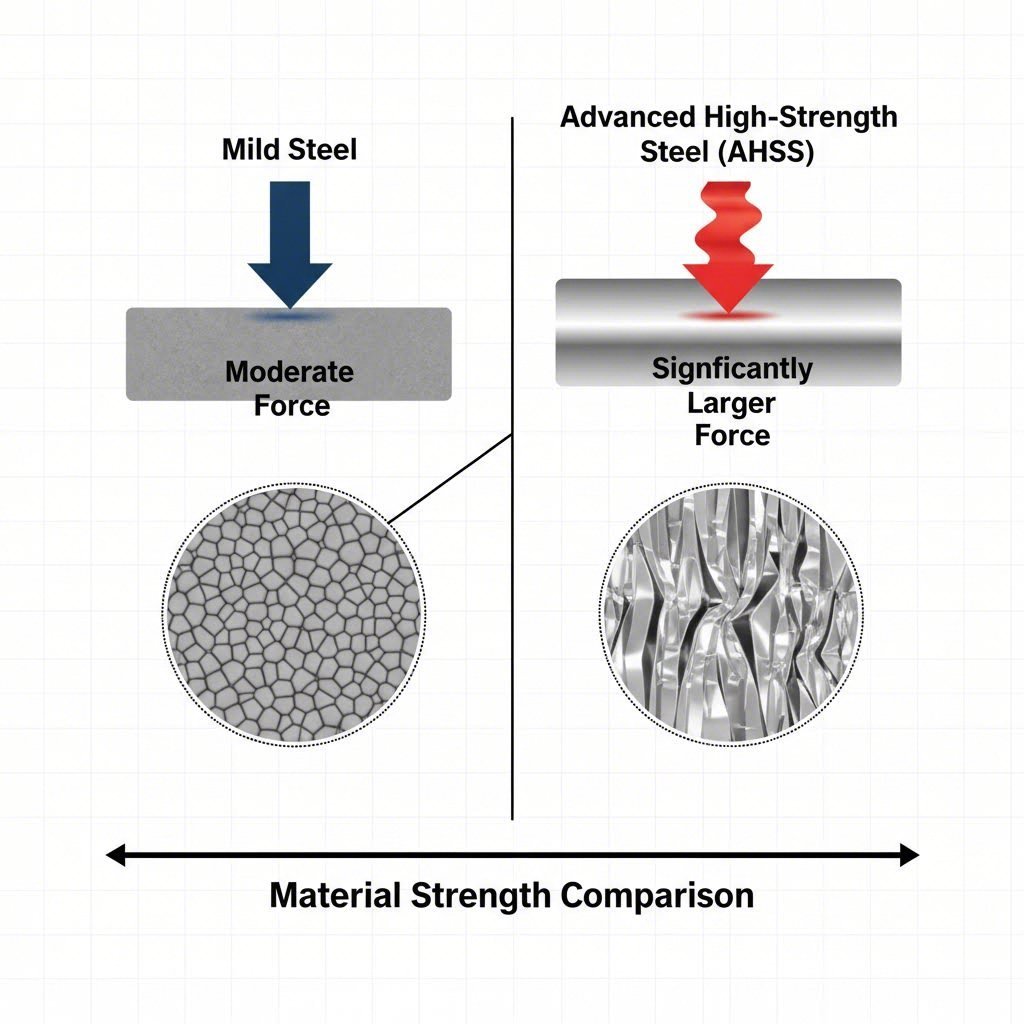

Im Automobilbereich hat der Übergang von mildem Stahl auf Advanced High-Strength Steel (AHSS) die "Druckregel" der 80er Jahre überholt. Während traditionelle Regeln (wie Länge × Dicke × Konstante) für allgemeine Klammern funktionierten, stellen sie für moderne Fahrzeugstrukturbauteile wie B-Säulen oder Fahrgestellverstärkung ernste Sicherheitsrisiken dar.

AHSS-Sorten wie Dual Phase (DP) und 3rd Generation-Stähle übersteigen heute regelmäßig eine Zugfestigkeit von 1180 MPa. Dies führt zu einem "Multiplikator-Effekt", wenn die zur Schere oder Formung des Materials erforderliche Kraft nicht linear skaliert. AHSS Guidelines warnen Sie davor, dass bei herkömmlichen Vorhersagen die erforderliche Tonnage oft unterschätzt wird, was zu Druckstallungen oder zu katastrophalen Rahmenschäden führt.

Außerdem müssen Ingenieure Kaltverfestigung . Im Gegensatz zu Baustahl, der ein relativ gleichmäßiges Verhalten beibehält, verstärkt sich AHSS erheblich, wenn es verformt wird. Ein Material mit einer Anfangsdehngrenze von 980 MPa kann während des Umformprozesses um mehr als 100 MPa ansteigen. Daher wird eine Presse, die ausschließlich basierend auf den Anfangseigenschaften des Materials ausgewählt wurde, oft nicht über die notwendige Energiekurve verfügen, um den Hub abzuschließen, selbst wenn ihre angegebene maximale Tonnage ausreichend erscheint.

Teil 1: Berechnung der Tonnage bei Metallstanzvorgängen

Für strukturelle Automobilteile beginnt die genaue Tonnageberechnung mit den physikalischen Grundlagen von Scher- und Zugversagen. Die Berechnung unterscheidet sich je nachdem, ob es sich um einen Schneidvorgang (Stanzen/Lochen) oder einen Umformvorgang (Ziehen/Biegen) handelt.

Die Basisformel: Stanzen und Lochen

Die grundlegende Formel zur Berechnung der Kraft, die erforderlich ist, um Blech zu durchschneiden, lautet:

T = L × t × Ss

- T = Tonnage (erforderliche Kraft)

- L = Gesamtlänge des Schnitts (Umfang)

- t = Materialdicke

- Ss = Scherfestigkeit des Materials

Wesentliche Materialanpassung: Bei Standard-Mildstahl wird die Scherfestigkeit oft auf 80% der Zugfestigkeit geschätzt. Bei hochfesten Automobillegierungen ist jedoch die Zertifizierung der Werkstatt zu prüfen. Die Verwendung einer generischen Konstante ist hier die häufigste Ursache für Untergrößen.

Korrektur für die Entziehung und Sicherheit

Die Schneidkraft ist nur ein Teil der Gleichung. Sie müssen hinzufügen Streicheinrichtung die Kraft, die erforderlich ist, um den Schlag vom Material abzuziehen, das durch den Springback festhält. Bei AHSS kann die Abtrennkraft 20% der Schneidkraft erreichen. Daher sollte die Gesamttonnage ($T_{total}$) im Allgemeinen wie folgt berechnet werden:

$T_{total} = T_{cutting} imes 1,20$ (Sicherheits- und Abtriebsfaktor)

Praktische Anwendung in der Produktion

Bei der Übergangsphase von der theoretischen Berechnung zur physischen Produktion wird die Ausrüstungsfähigkeit zum einschränkenden Faktor. Für Hersteller, die die Lücke von der schnellen Prototypstellung zur Massenproduktion schließen wollen, ist es wichtig, einen Partner mit unterschiedlichen Druckkapazitäten auszuwählen. Unternehmen wie Shaoyi Metal Technology nutzen Pressen mit bis zu 600 Tonnen, um den hohen Kraftanforderungen bei Fahrzeuglenkern und -unterrahmen gerecht zu werden, und stellen sicher, dass theoretische Berechnungen mit der IATF-16949-zertifizierten Umsetzung übereinstimmen.

Teil 2: Einspritzform-Schließkraft in Tonnen

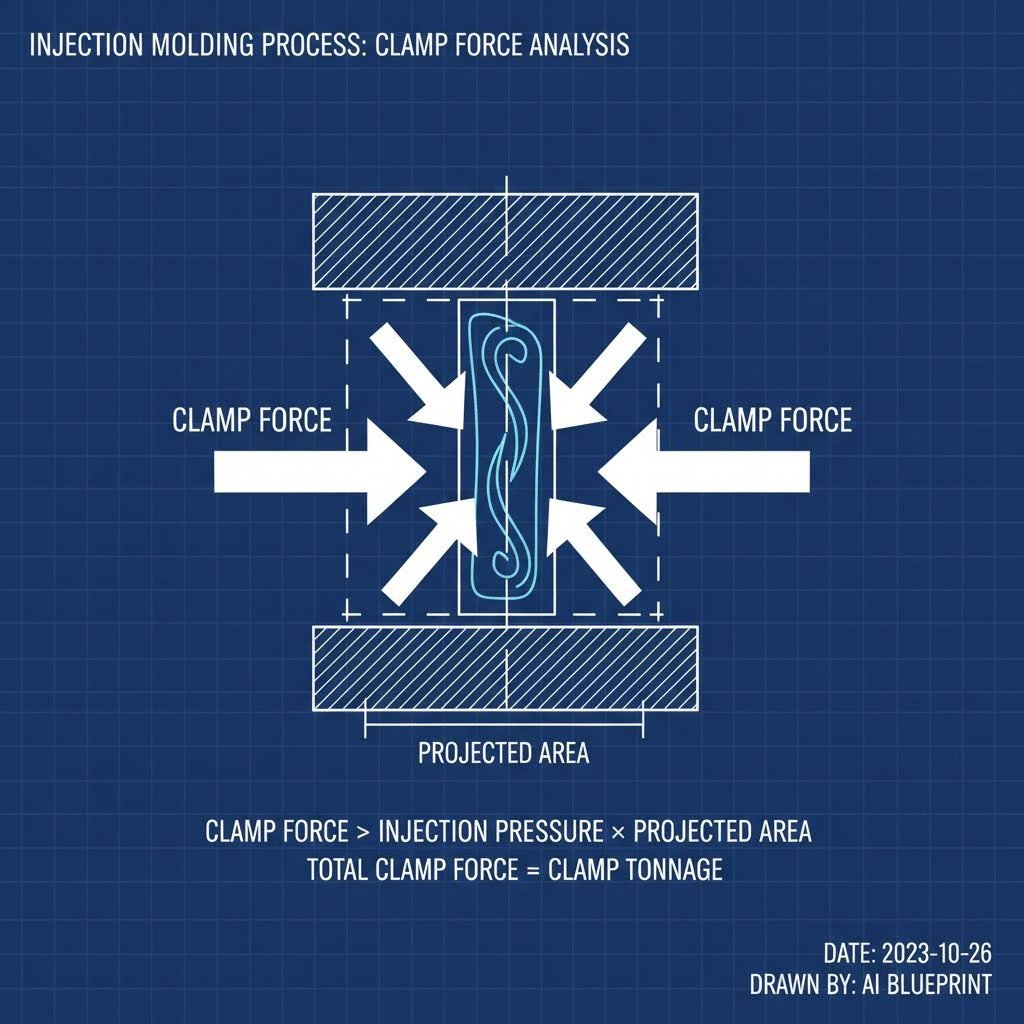

Während das Metallstanzen die Diskussion zum Fahrgestell dominiert, impliziert ein wesentlicher Teil von „Automobilteilen“ Innenausstattungs- und ästhetische Komponenten, die durch Spritzguss hergestellt werden. Hier ist die entscheidende Kenngröße die Schließkraft in Tonnen – die Kraft, die erforderlich ist, um die Form gegen den Einspritzdruck geschlossen zu halten.

Die projizierte Flächenformel

Die branchenübliche Formel zur Abschätzung der Schließkraft lautet:

F = A × CF

- K = Schließkraft (Tonnen)

- A = Gesamte projizierte Fläche (einschließlich Läufer)

- CF = Schließfaktor (Tonnen pro Quadratzoll/cm²)

Spezifika im Automobilbereich: Dünne Wände und hoher Durchfluss

Bei Standard-Verbrauchskunststoffen wird möglicherweise ein Klammerfaktor von 2–3 Tonnen pro Quadratzoll verwendet. Automobilteile wie Stoßfänger oder dünne Armaturenbretter erfordern jedoch typischerweise höhere Einspritzdrücke, um den Hohlraum zu füllen, bevor das Material erstarrt. RJG Inc. weist darauf hin, dass für diese anspruchsvollen Anwendungen der Klammerfaktor häufig auf 3–5 Tonnen pro Quadratzoll erhöht werden sollte. Zusätzlich sollte ein Sicherheitszuschlag von 10 % hinzugefügt werden, um Gratbildung zu vermeiden und sicherzustellen, dass die Presse innerhalb eines stabilen Bereichs und nicht an ihrer absoluten Grenze arbeitet.

Erweiterte Dimensionierung: Energie vs. Spitzenpresskraft

Ein häufiger Fehler bei der Auswahl von Pressen im Automobilbereich ist die Verwechslung von Presskraft-Bewertung mit Energieeffizienz . Eine 500-Tonnen-Presse kann die volle Kraft von 500 Tonnen nur nahe dem unteren Ende des Hubes (unterer Totpunkt) abgeben. Wenn Ihr Automobilteil eine tiefe Ziehung erfordert (z. B. eine 10 cm tiefe Ölwanne), beginnt die Formgebung mehrere Zentimeter oberhalb des unteren Endes.

In dieser Höhe ist der mechanische Vorteil der Presse geringer, und die verfügbare Presskraft wird erheblich „herabgesetzt“. Kritischer ist jedoch, dass Tiefziehen eine enorme Menge an Energie aus dem Schwungrad verbraucht. Wenn die zum Verformen des Metalls erforderliche Energie die im Schwungrad gespeicherte kinetische Energie übersteigt, bleibt die Presse stehen, unabhängig von ihrer Nennpresskraft. Der Blechverarbeiter zeigt, dass die Missachtung der „Presskraftkurve“ eine Hauptursache für Motorverbrennung und Kupplungsversagen in der Automobil-Stanzerei ist.

Die Gefahr der Rückdruckkraft

Hochfeste Schneidvorgänge setzen beim Bruch des Materials sofort enorme Energiemengen frei. Dies erzeugt „Rückdruckkraft“ (oder Durchrutschen) und sendet Druckwellen durch die gesamte Pressenstruktur zurück. Während Standardpressen Rücklasten von etwa 10 % ihrer Kapazität verkraften, können das Schneiden von AHSS-Rohlingen Rücklasten von über 20 % erzeugen. Diese wiederholten Schockbelastungen führen zu Ermüdungsrissen im Pressenrahmen und zerstören empfindliche Elektronik. Zur Minderung dieses Risikos sind oft hydraulische Dämpfer oder spezialisierte Servopressen erforderlich.

Die Rolle der Simulation (AutoForm/FEA)

Angesichts der Variablen wie Verfestigung, Reibungskoeffizienten und komplexer Geometrien müssen manuelle Berechnungen als Schätzungen und nicht als endgültige Spezifikationen betrachtet werden. Führende Automobilzulieferer verlangen heute den Einsatz von Finite-Elemente-Analyse-(FEA-)Software wie AutoForm für die endgültige Pressenauswahl.

Simulation liefert Erkenntnisse, die Formeln nicht erfassen können, wie zum Beispiel:

- Aktive Halterkräfte: Die variable Kraft, die erforderlich ist, um das Blech während des Ziehvorgangs in Position zu halten.

- Lokale Verfestigungskarten: Visuelle Darstellung der genauen Stellen, an denen die Werkstofffestigkeit während der Umformung ansteigt.

- Reibungsentwicklung: Wie der Abbau von Schmierstoff den Kraftbedarf während des Hubverlaufs beeinflusst.

Nach Umformsimulation , die digitale Überprüfung des Prozesses verhindert die exorbitanten Kosten von „Werkzeugbrüchen“ während des physischen Abformens. Für Angebotszwecke sollte immer die obere Grenze der Simulationsergebnisse verwendet werden, um Materialchargenschwankungen Rechnung zu tragen.

Konstruktionsgenauigkeit bei der Presskraftberechnung

Der Toleranzspielraum bei der Berechnung der Presskraft für Automobilteile ist verschwunden. Die Einführung hochfester Legierungen bedeutet, dass eine Unterauslegung der Presse nicht länger nur ein kleines Effizienzproblem darstellt – sie birgt vielmehr das Risiko katastrophaler Schäden an Maschinen und Gefahren für die Sicherheit. Ingenieure müssen sich von statischen Formeln verabschieden und zu einem dynamischen Verständnis des Werkstoffverhaltens, der Energiekurven und der Simulationsergebnisse übergehen.

Indem Hersteller strikt zwischen Spitzenlast und Energiekapazität unterscheiden und Ergebnisse mittels FEA verifizieren, können sie ihre Anlagen schützen und die Lieferung fehlerfreier Bauteile sicherstellen. In diesem anspruchsvollen Umfeld ist Präzision nicht nur ein Ziel – sie ist der einzige zulässige Operationsstandard.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen hydraulischem und mechanischem Pressendruck?

Hydraulische Pressen können die volle Nennkraft an jeder beliebigen Stelle des Hubes liefern, was sie ideal für Tiefziehvorgänge macht, bei denen frühzeitig Kraft benötigt wird. Mechanische Pressen können die volle Kraft nur nahe am unteren Hubende (unterer Totpunkt) abgeben und sind in höheren Positionen durch die Schwungradenergie begrenzt.

2. Wie beeinflusst die Materialdicke die Druckberechnung?

Bei Schneidvorgängen ist der Pressendruck direkt proportional zur Materialdicke. Eine Verdopplung der Dicke verdoppelt die erforderliche Kraft. Bei Biege- und Umformvorgängen erhöht sich die Kraft jedoch exponentiell mit der Dicke, wodurch häufig Anpassungen der Matrizenöffnungsbreite notwendig sind, um die Belastung zu steuern.

3. Warum ist eine Sicherheitsmarge für den Pressendruck notwendig?

Ein Sicherheitszuschlag von 20 % wird empfohlen, um Materialschwankungen (wie dickere Chargen aus der Produktion), Werkzeugverschleiß (stumpfe Stanzwerkzeuge erfordern mehr Kraft) auszugleichen und zu verhindern, dass die Presse an ihrer maximalen Kapazität betrieben wird, was den Verschleiß am Gestell und Antriebssystem beschleunigt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —