Wahl des Pressenhubs für das Stanzen: Geschwindigkeit, Drehmoment und Physik

Zusammenfassung

Die Wahl des richtigen Pressenhubs ist ein Kompromiss zwischen produktivität (SPM) und prozessfähigkeit . Für stanzen, Lochung und Hochgeschwindigkeitsoperationen , wählen Sie den kürzestmöglichen Hub (typischerweise 0,5 bis 1,5 Zoll), um die Aufprallgeschwindigkeit zu minimieren, die Werkzeuglebensdauer zu verlängern und die Hubzahlen pro Minute zu maximieren. Ein kürzerer Hub verringert die Wegstrecke, die der Pressenstößel zurücklegt, wodurch schnellere Zykluszeiten erreicht werden können, ohne die Geschwindigkeit des Schlittens beim Auftreffen zu erhöhen.

Für tiefziehen und komplexe Umformungen , wird die Hublänge durch den erforderlichen Bauteilfreiraum bestimmt. Der Industriestandard sieht eine Hublänge von mindestens 2,5-facher Endteilhöhe vor, um ausreichend Platz für die Bauteilentnahme und das Materialzuführen sicherzustellen. Fehlt dieser Freiraum, entstehen Kollisionsrisiken und Störungen bei der automatischen Beschickung. Ingenieure müssen das „Zugabefenster“ berechnen – die im Zyklus verfügbare Zeit, in der die Zuführung das Band weiterbewegen kann – das besonders kurz wird, wenn Hublänge und SPM zunehmen.

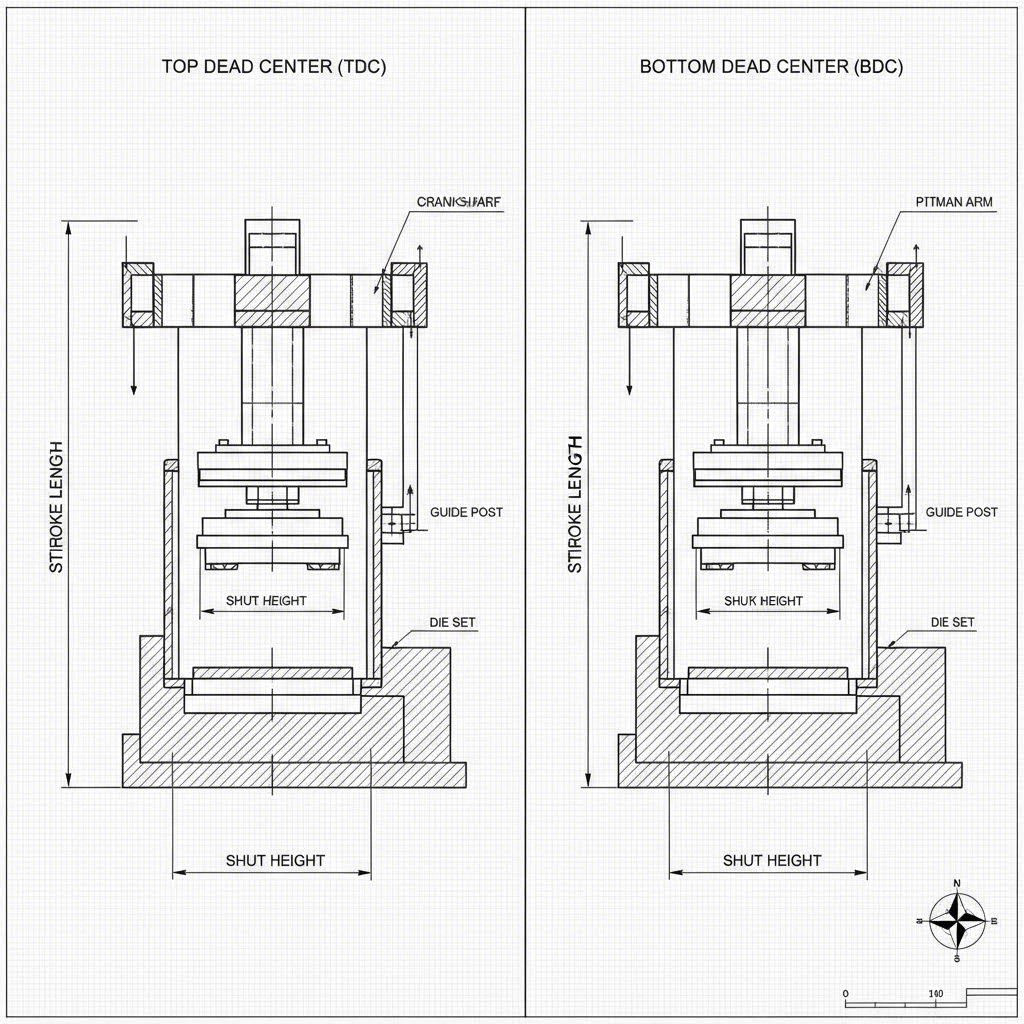

Grundlagen: Hub vs. Schließhöhe und die Kurbelbewegung

Bevor Spezifikationen ausgewählt werden, ist es entscheidend, zwischen presshub und schließhöhe , da diese Begriffe bei der Geräteauslegung häufig verwechselt werden. Presshub ist der gesamte vertikale Weg, den das Hubwerk von der oberen Totpunktstellung (OT) bis zur unteren Totpunktstellung (UT) zurücklegt. Es handelt sich um eine feste Eigenschaft der Kurbelwellengeometrie der Maschine (bei mechanischen Pressen) oder um eine programmierbare Variable (bei Servo-/Hydraulikpressen).

Schließhöhe , umgekehrt, ist der Abstand von der Unterseite des Hubwerks bis zur Oberseite der Plattenplatte, wenn der Hub in der UT-Stellung ist. Der Schließabstand bestimmt die maximale Werkzeughöhe, die die Presse aufnehmen kann, während die Hublänge die dynamische Bewegung des Umformprozesses bestimmt.

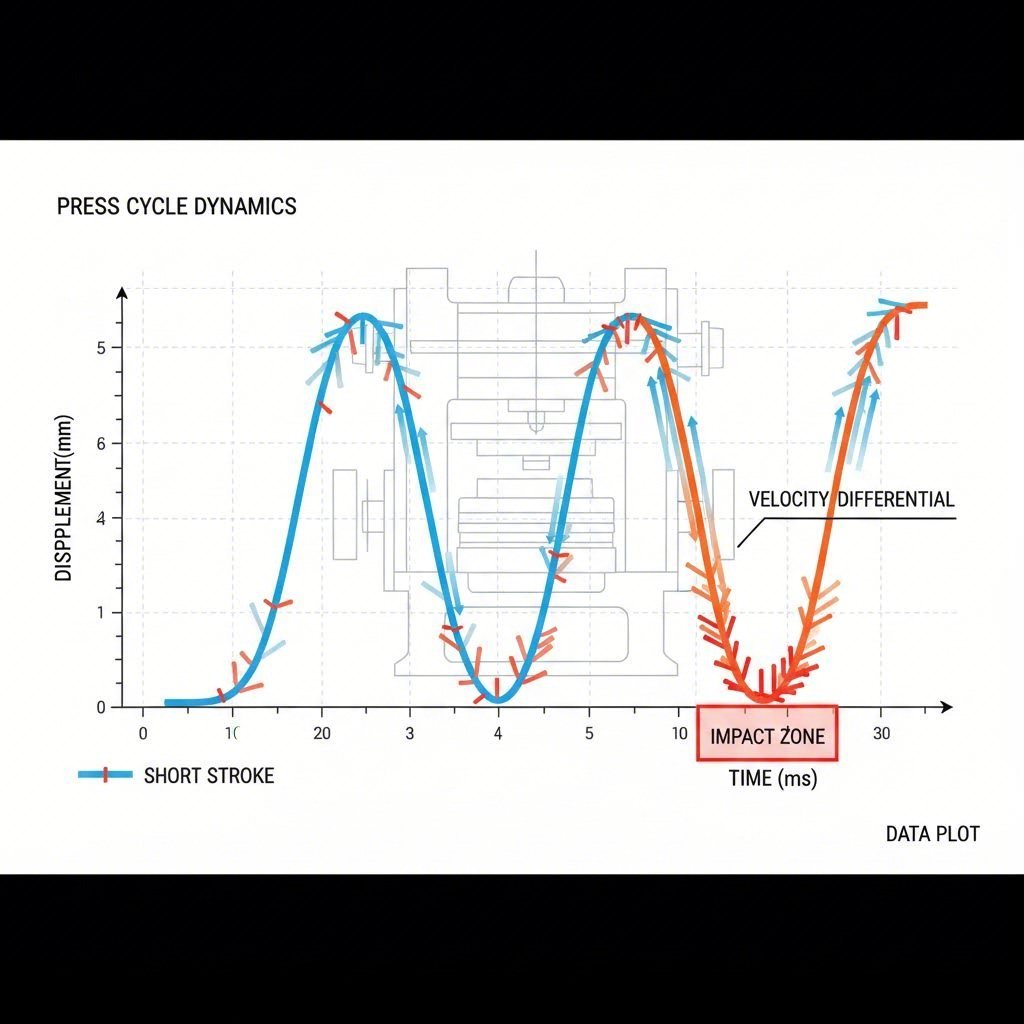

Die sinusförmige Bewegung einer mechanischen Presse ist entscheidend für die Auswahl des Hubs. Bei einer Standardkurbelpresse bewegt sich das Hubwerk nicht mit konstanter Geschwindigkeit. Es beschleunigt aus dem Stillstand in der OT-Stellung, erreicht die maximale Geschwindigkeit in der 90-Grad-Position (Hubmitte) und bremst bis zum Stillstand in der UT-Stellung ab. Dieses physikalische Profil bedeutet, dass die Hublänge bestimmt direkt die Aufprallgeschwindigkeit . Eine längere Hublänge führt dazu, dass der Kolben in der Mitte schneller fährt, um die größere Distanz in derselben Zeit zurückzulegen, wodurch die kinetische Energie, die beim Kontakt auf das Werkzeug übertragen wird, erheblich zunimmt.

Der Fall für kurze Hübe: Stanzen und hochproduktive Anwendungen

Für Operationen mit flachen Teilen, progressiven Matrizen oder einfacher Stanzung ist der ingenieurstechnische Konsens eindeutig: Verwenden Sie den kürzestmöglichen Hub . Die Minimierung der Hublänge ergibt drei entscheidende technische Vorteile, die sich direkt auf die Rendite (ROI) und die Gesamtauslastung (OEE – Overall Equipment Effectiveness) auswirken.

1. Geringere Aufprallgeschwindigkeit und Werkzeugverschleiß

Die Standzeit des Werkzeugs wird oft durch die Geschwindigkeit bestimmt, mit der der Stempel auf das Material trifft. Hohe Aufprallgeschwindigkeiten erzeugen übermäßige Wärme und Schockwellen, die zu vorzeitigem Abplatzen und Ermüdungsbruch des Stempels führen. Durch die Verringerung der Hublänge reduziert man effektiv die Geschwindigkeit des Schlittens im Eingriffspunkt.

Die Daten zeigen, daß die Verringerung der Schlaglänge um die Hälfte die Aufprallgeschwindigkeit um etwa 28%- Ich weiß. Zum Beispiel könnte eine mit einem Schlag von 40 mm laufende Presse das Material mit 25 mm/s treffen, während ein Schlag von 20 mm mit der gleichen SPM nur mit 18 mm/s treffen würde. Diese Verringerung senkt die Stoßbelastung der Schläge drastisch und verlängert die Schärfzeitintervalle erheblich.

2. Die Erhöhte Produktionsgeschwindigkeit (SPM)

Kurze Schläge ermöglichen höhere Schläge pro Minute (SPM), ohne die kritischen Geschwindigkeitsgrenzen des Werkzeugs oder der Zuführungsanlage zu überschreiten. Wenn man den Ram-Schlag von 1,0 Zoll auf 0,5 Zoll reduziert, kann man theoretisch die Druckgeschwindigkeit verdoppeln, während man ein ähnliches Schiebegeschwindigkeitsprofil beibehält. Dies ist der Hauptantriebskraft für das Hochgeschwindigkeitsstempeln von elektrischen Endgeräten und Motorenlaminierungen.

3. Die Optimierte Feed-Fenster

Bei der Hochgeschwindigkeitsstempelung ist der Begrenzungsfaktor oft der Zuführer, nicht die Presse. Der Streifen darf nur dann vorwärtsgehen, wenn die Stöße vom Material frei sind (das "Zuführfenster"). Ein kürzerer Schlag maximiert den für die Zufuhr verfügbaren Teil des Kurbelzyklus. Bei kurzem Schlag werden die Stöße beim Aufschlag schneller gelöscht und später beim Abschlag eingesetzt, wodurch das Servofeeder ein breiteres Winkelfenster (z. B. 270° bis 90°) zum Indizieren des Materials hat.

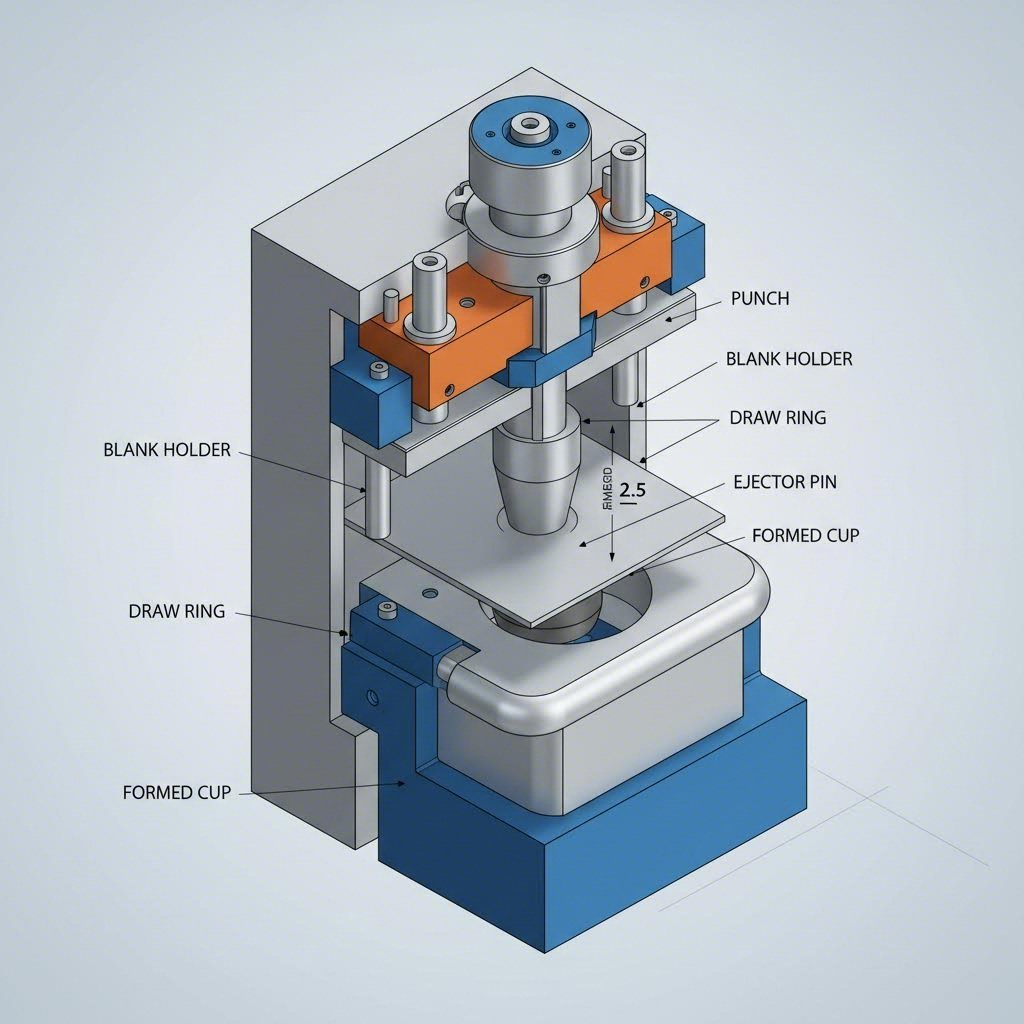

Die Frage nach langen Strichen: Tiefe Zeichnung und komplexe Formgebung

Kurze Schläge bieten zwar Geschwindigkeit, sind aber für tiefe Zeichnungsanwendungen physikalisch unmöglich. Hier ist die Schlaglänge nicht verhandelbar und wird durch die physikalischen Abmessungen des Teils und die Thermodynamik des Formprozesses bestimmt.

Die 2,5x-Gleichheitsregel

Bei tiefgezogenen Teilen (Becher, Dosen, Gehäusen) ist die Herausnahme des Teils die primäre Einschränkung. Es ist ausreichend vertikaler Platz erforderlich, um das fertige Teil aus dem Werkzeug herauszuheben und das Transfersystem zu überwinden. Die übliche Faustregel lautet:

Hublänge ≥ 2,5 × Höhe des fertigen Teils

Wenn beispielsweise eine Getränkedose mit einer Höhe von 10 cm gezogen wird, benötigt man in der Regel einen Hub von mindestens 25 cm. Dies berücksichtigt die 10 cm des Teils selbst, den Auswerfhub sowie den Freiraum, der erforderlich ist, damit der Transferarm oder Zuführmechanismus das Teil kollisionsfrei herausbewegen kann.

Energie- und Drehmomentverfügbarkeit

Das Tiefziehen erfordert eine dauerhafte Belastbarkeit bei höherer Hubposition, lange bevor der Stößel das untere Totpunktende (BDC) erreicht. Mechanische Pressen sind nur nahe am unteren Ende für die volle Belastbarkeit ausgelegt (typischerweise 30° über BDC). Ein längerer Hub verändert die Drehmomentkurve und kann dadurch die verfügbare Presskraft im Moment des ersten Kontakts verringern. Bei der Auswahl einer Langhubpresse für das Ziehen müssen Ingenieure die drehmoment-Abschaltungskurve um sicherzustellen, dass die Presse über ausreichend Energie (Schwungradkapazität) und Drehmoment verfügt, um den Zug einige Zoll oberhalb von BDC zu beginnen, ohne stehen zu bleiben.

Berechnung der optimalen Hublänge

Die Auswahl des genauen Hubs erfordert eine Berechnungsmatrix, die Zugebzeit, Bauteilgeometrie und Pressgeschwindigkeit berücksichtigt. Verwenden Sie den folgenden logischen Ablauf, um die Spezifikation zu bestimmen:

- Schritt 1: Mindestabstand ermitteln. Bei flachen Teilen entspricht dies einfach dem erforderlichen Bandanhebemaß, um die Führungsstifte zu passieren. Bei geformten Teilen gilt die 2,5-fache Höhenregel.

-

Schritt 2: Anforderungen an das Zugefenster berechnen. Ermitteln Sie, wie viele Grad des Kurbelhubzyklus durch das Werkzeug blockiert werden, während es in das Material eingreift.

FORMEL: Gesperrter Winkel = 2 × arcsin( (Tiefe des Zugs + Abstand) / (Hub / 2) ). - Schritt 3: Zugegeschwindigkeit bewerten. Wenn der verbleibende "offene" Winkel nicht ausreicht, damit der Zugeben ein Pitch-Maß bei der gewünschten SPM durchlaufen kann, müssen Sie entweder den Hub vergrößern (um das Fenster zu verbreitern) oder auf einen schnelleren Servozugeber aufrüsten.

- Schritt 4: Geschwindigkeitsgrenzen prüfen. Berechnen Sie die Aufprallgeschwindigkeit bei vorgeschlagenem Hub und Hübe pro Minute (SPM). Wenn diese die vom Werkzeugstahl empfohlenen Grenzwerte überschreitet (typischerweise abhängig von Materialart und -dicke), müssen Sie den Hub oder die Hübe pro Minute reduzieren.

Für Hersteller, die extreme Flexibilität benötigen – wie beispielsweise Automobilzulieferer der ersten Tier-Stufe, die sowohl flache Halterungen als auch tiefgezogene Gehäuse produzieren – servopressen sind mechanische exzentrische Pressen oder hydraulische Pressen oft die bessere Wahl. Diese Maschinen ermöglichen programmierbare Hubprofile und erlauben so einen „Kurzhub“-Modus für das Ausstanzen und einen „Langhub“-Modus für das Tiefziehen am selben Gerät.

Betriebliche Abwägungen: Geschwindigkeit, Energie & Wartung

Die Entscheidung über die Hublänge der Presse hat langfristige Auswirkungen auf Wartungs- und Betriebskosten. Eine Langhubpresse für Kurzhubarbeiten einzusetzen (z. B. das Stanzen flacher Scheiben auf einer Presse mit 10-Zoll-Hub) ist ein häufiger, aber kostspieliger Fehler. Der übermäßige Schlittenweg erzeugt unnötige Reibung, verschwendet Schwungradenergie und zwingt die Presse, langsamer zu laufen, als es eigentlich möglich wäre.

| Funktion | Kurzer Hubweg | Langer Hubweg |

|---|---|---|

| Hauptanwendung | Stanzen, Prägeeinsatz, Hochgeschwindigkeits-Lamination | Tiefziehen, Tiefbiegen, Abschneiden |

| Aufprallgeschwindigkeit | Niedrig (bessere Werkzeuglebensdauer) | Hoch (höherer Werkzeugverschleiß) |

| SPM-Potenzial | Hoch (maximale Produktivität) | Niedrig (durch Geschwindigkeit begrenzt) |

| Energieverbrauch | Effizient (weniger Weg) | Hoch (übermäßige Bewegung) |

Darüber hinaus wird die Aufrechterhaltung der Pressenjustierung entscheidend, wenn die Hublänge zunimmt. Die seitlichen Stoßkräfte auf die Führungen verstärken sich bei Langhubanwendungen, insbesondere wenn die Last exzentrisch ist. Eine regelmäßige Wartung der Führungen und des Schmiersystems ist bei Langhubmaschinen zwingend erforderlich.

Für Automobilhersteller, die diese komplexen Abwägungen treffen müssen, kann die Zusammenarbeit mit einem spezialisierten Fertigungspartner oft die Risiken einer ungeeigneten Ausrüstung verringern. Unternehmen wie Shaoyi Metal Technology nutzen fortschrittliche Pressenkapazitäten bis zu 600 Tonnen, um unterschiedliche Hubanforderungen zu bewältigen, und liefern IATF-16949-zertifizierte Komponenten wie Querlenker und Subframes, ohne dass intern in spezielle Langhubmaschinen investiert werden muss.

Häufig gestellte Fragen

1. Sollten wir die Pressgeschwindigkeit anhand der Produktivität oder der Wartung wählen?

Während die Produktivität (SPM) das Ziel ist, sollte die Wartung die Grenze vorgeben. Eine Presse schneller laufen zu lassen, als es die Werkzeug- oder Zuführsysteme verkraften, führt zu Mikro-Stillständen, Fehlzuführungen und Werkzeugbrüchen, die die OEE zerstören. Es ist besser, konstant mit 80 % der maximalen Geschwindigkeit zu arbeiten, statt mit 100 % bei häufigen ungeplanten Ausfallzeiten.

2. Was ist der Unterschied zwischen Pressenhub und Schließhöhe?

Der Pressenhub ist der dynamische Weg, den der Hubtisch von oben nach unten (vom oberen bis zum unteren Totpunkt) zurücklegt. Die Schließhöhe ist der statische Raum, der für den Einsatz des Werkzeugs zur Verfügung steht, wenn sich der Hubtisch am tiefsten Punkt befindet (unterer Totpunkt). Eine Verlängerung des Hubs verändert die Schließhöhe nicht, während eine Einstellung der Hubstellschraube die Schließhöhe verändert, ohne die Hublänge zu beeinflussen.

3. Warum ist ein kürzerer Pressenhub besser für die Lebensdauer des Werkzeugs?

Ein kürzerer Hub verringert die Aufprallgeschwindigkeit des Stempels beim Eingriff in das Material. Da der Kolben in derselben Zeit eine kürzere Strecke zurücklegen muss, bewegt er sich langsamer im Moment des Aufpralls. Diese Verringerung der kinetischen Energieübertragung minimiert Stoßbelastungen, Wärmeentwicklung und abrasiven Verschleiß an den Schneidkanten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —