Tvařicí proces ve výrobě: Od surového plechu ke hotovému dílu

Co je razicí proces v průmyslové výrobě

Nikdy jste se zamysleli, jak výrobci vyrábějí tisíce identických kovových dílů s neuvěřitelnou rychlostí a přesností? Odpověď leží v jednom z nejdůležitějších procesů průmyslové výroby. Co tedy přesně razení je?

Razení, také označované jako lisování, je studený kovový tvářecí proces, který přeměňuje ploché plechy do konkrétních tvarů pomocí razidel a razicích lisů. Na rozdíl od obráběcích operací, které odstraňují materiál, razení přetváří kov prostřednictvím řízené deformace – což jej činí rychlejším, účinnějším a ideálním pro výrobu ve velkém množství.

Význam lisování sahá dál než pouze jedna operace. Tento proces může zahrnovat jedinou operaci nebo pečlivě koordinovanou řadu operací – ohyb, děrování, reliéfní tváření a další – všechny společně vytvářejí složité součásti. Porozumění tomuto rozdílu je důležité, protože přímo ovlivňuje, jak výrobci přistupují k návrhu dílů, investicím do nástrojů a plánování výroby.

Od rovinného plechu ke konečnému dílu

Představ si přívod jednoduchého kovového plechu do lisu a během několika sekund sledování, jak vychází jako přesně tvarovaný automobilový uchycovací prvek nebo elektronický konektor. To je lisování v akci.

Takto to funguje: plochý kovový polotovar vstoupí do lisu, kde na něj působí speciálně vyrobené matrice – v podstatě nástroje z kalené oceli – obrovskou silou. Horní matrice se sníží na dolní matrici, přičemž kov je mezi nimi stlačen. Tento tlak v kombinaci s geometrií matrice nutí kov deformovat se a trvale přijmout požadovaný tvar.

Definice tažených dílů zahrnuje vše od jednoduchých plochých podložek až po složité trojrozměrné součásti s několika ohyby a dalšími prvky. Tuto transformaci činí pozoruhodnou skutečnost, že během procesu není odstraněno žádné materiálové množství. Kov se prostě přeformuje, přičemž si zachovává svou strukturální pevnost a zároveň nabývá nových tvarů.

Výhody studeného tváření vysvětleny

Proč je pro tažení tak důležité pracovat za pokojové teploty? Studené tváření nabízí několik klíčových výhod oproti tepelným tvářecím procesům:

- Výšková úprava povrchu – Součásti mají hladký povrch bez oxidace nebo škály způsobené teplem

- Úzké odchylky – Není nutné počítat s tepelnou roztažností, což umožňuje přesnější rozměry

- Výhody zpevnění deformací – Proces deformace ve skutečnosti zvyšuje pevnost určitých kovů

- Účinnost využití energie – Nejsou vyžadovány žádné peci ani ohřívací zařízení

Fyzikální princip za studeným tvářením spočívá v plastické deformaci – tedy v tlačení kovu za jeho mez pružnosti, aby trvale přijal tvar nástroje (formy). Pokud tlak a geometrie nástroje spolupracují správně, kov se pohybuje předvídatelným způsobem a vytváří tak součásti s vysokou opakovatelností cyklus za cyklem. Tím se kovové lisování odlišuje od subtraktivních metod, jako je CNC obrábění, při kterém se konečný tvar dosahuje odstraňováním materiálu.

Proč dominuje lisování výrobě ve velkém množství

Jaká je největší síla lisovací operace? Rychlost a opakovatelnost. Moderní lisovací stroje dokážou vyrobit stovky součástí za minutu, přičemž každá z nich je téměř identická s předchozí. Jakmile jsou nástroje (formy) vyrobeny a proces optimalizován, dosahují výrobci výjimečné konzistence – někdy dokonce dodržují tolerance v řádu několika tisícin palce.

Ekonomika se stává přesvědčivou větším měřítkem. I když nástrojová výbava představuje významnou počáteční investici, náklady na jednu součástka dramaticky klesají s rostoucím objemem výroby. Právě proto odvětví jako automobilový průmysl – kde Henry Ford proslul tím, že zavedl lisování když kovové tváření do dílů nedokázalo uspokojit rostoucí poptávku – tento proces tak intenzivně využívá.

Ať už vyrábíte jednoduché uchycovací konzoly nebo složité karosérie, lisovací proces poskytuje kombinaci rychlosti, přesnosti a cenové efektivity, kterou moderní výroba vyžaduje.

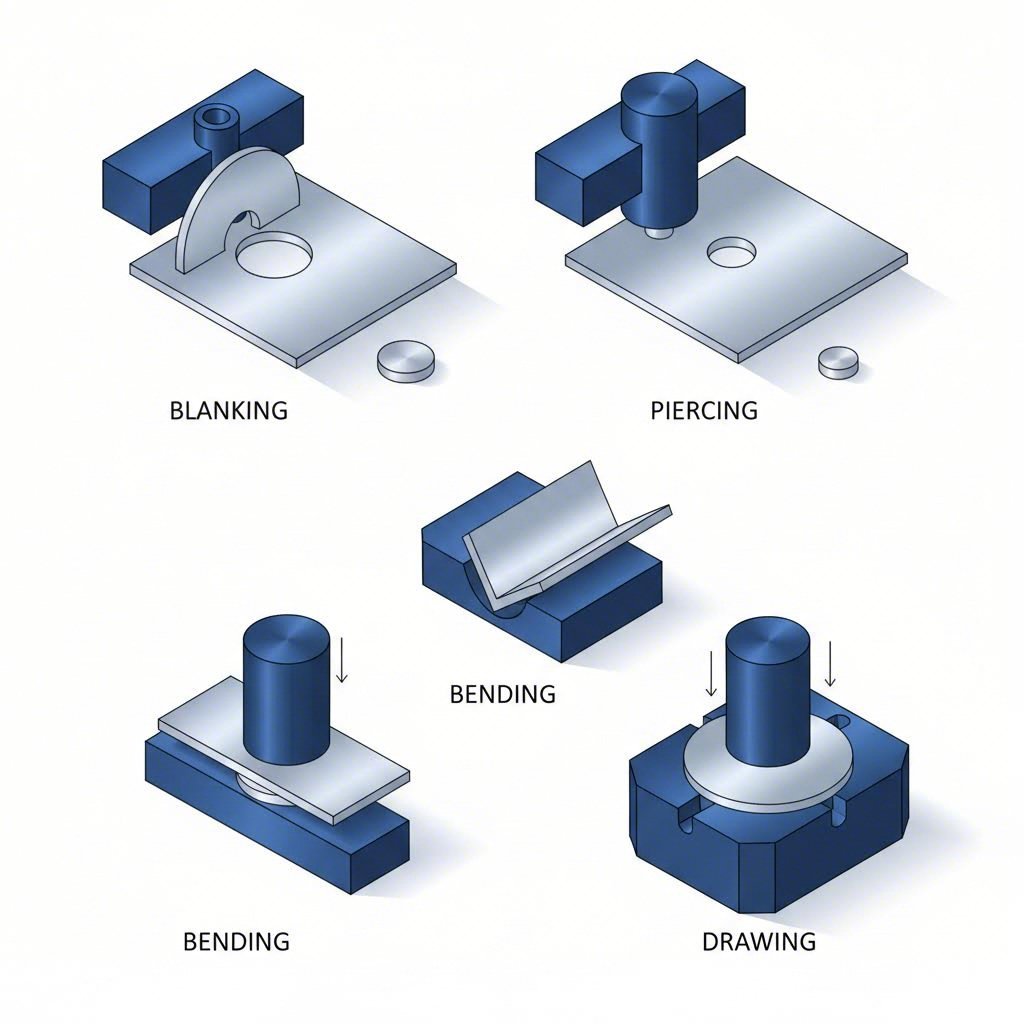

Základní lisovací operace a techniky vysvětlené

Nyní, když víte, co lisování je, podívejme se na konkrétní operace, které jej umožňují. Každá kovová operace v lisovacím procesu plní jasně vymezený účel – a znalost toho, kdy kterou operaci použít, může znamenat rozdíl mezi efektivní výrobní dávkou a nákladnými chybami.

Považujte tyto operace za svůj lisovací nástrojový box některé operace řežou, některé tvarují, jiné přidávají detaily. Zvládněte je a pochopíte, jak se složité díly sestavují z jednoduchých plechových desek.

Operace střižení a průrazu

Tyto dvě operace se často zaměňují, protože obě zahrnují řezání – rozdíl mezi nimi však má významný dopad na vaše výrobní plánování.

Vyřezávání střihne plochý tvar z plechové desky, přičemž vyříznutý kus se stane vaším hotovým dílem (nebo je dále zpracováván). Při střižení plechu pro podložky, polotovary ozubených kol nebo dekorativní součásti se okolní plech stává odpadem. Podle společnosti Fox Valley Stamping se stříhání běžně používá v automobilovém, leteckém a elektronickém průmyslu pro výrobu kotoučů, ozubených kol a dekorativních prvků.

Proklouvání (také označovaný jako razicí proces) funguje opačně – vytváří otvory nebo vyříznuté tvary uvnitř vašeho polotovaru. V tomto případě je vyražený materiál odpad a zbývající plech je váš výrobek. Průraz se hojně používá například pro:

- Ventilační otvory v krytech

- Umístění spojovacích prvků ve spojovacích úhelnících

- Elektrické výřezy v řídicích panelech

- Složité vzory otvorů ve složkách klimatizačních systémů

Klíčový rozdíl? Při zátkování (blanking) si ponecháváte materiál, který vypadne. Při průrazu (piercing) si ponecháváte materiál, který zůstane na místě. Zní to jednoduše, avšak chyba při návrhu razítek pro tváření může vést k drahým úpravám nástrojů.

Základy ohýbání a tváření

Když váš díl vyžaduje úhly nebo zakřivení – nikoli pouze rovné profily – začínají být použity operace ohýbání a tváření.

Ohýbání deformuje plech podél přímé osy pomocí lisy pro tváření a patřičného razítka. Tlakový ram aplikuje extrémní sílu na plechový polotovar, čímž vytváří V-způsobné, U-způsobné nebo speciální úhlové tvary. Mezi běžné ohýbané díly patří upevňovací konzoly, součásti rámu a kryty používané v elektronice, spotřebních elektrických zařízeních a automobilovém průmyslu.

Existuje několik variant ohýbání:

- Vzdušné ohýbání – Razítko není v plné míře v kontaktu s plechem, což umožňuje úpravu úhlu regulací vůle. Vyžaduje nižší tlakovou sílu, avšak dosažení přesnějších tolerancí je obtížnější.

- Dolní doraz – Silný tlak vtlačuje plech do přizpůsobené V-zpříčné matrice, čímž vznikají trvalé, přesné ohyby s vynikající opakovatelností.

- Ohýbání okrajů – Ohýbá okraje pod úhlem 90 stupňů kolem vyražených otvorů, čímž vznikají hladké lemy místo ostrých hran.

Formování přeformovává kov bez jeho řezání – vytváří ploché prvky, jako jsou žebra, ztužující prvky nebo dekorativní lišty. Na rozdíl od tažení (které si probereme dále) tváření nevytváří výraznou hloubku. Lze si jej představit jako přidání povrchových prvků spíše než vytváření trojrozměrných nádob.

Tažení a hluboké tažení

Zde se kovové lisování stává opravdu impresivní. Tažné operace vtahují rovný plech do trojrozměrných tvarů s výraznou hloubkou.

Při standardním črtání přetváření razítko vtlačuje plech do dutiny matrice, čímž dochází k protažení a toku materiálu tak, aby odpovídal průřezu matrice. Tato technika se používá k výrobě tenkostěnných součástí, karosériových panelů automobilů, kuchyňských dřezů a elektronických pouzder.

Hlubokého tvarování to vede dále — vytváří součásti, u nichž je hloubka větší než průměr. Představte si výrobu nádoby na nápoje nebo válcovitého pouzdra, u něhož poměr výšky k šířce dosahuje 2:1 nebo dokonce 3:1. To vyžaduje specializované nastavení razítkových tvářicích nástrojů, přesný výběr materiálu a často i několik tahových operací, aby nedošlo k roztrhnutí.

Kdy zvolit tah místo tváření?

- Použití hlubokého tvarování když součásti vyžadují významnou hloubku (pohárky, krabičky, válcovitá pouzdra)

- Použití formování pro přidání mělkých prvků, jako jsou lemy, žebra nebo reliéfní detaily

Toto rozlišení má přímý dopad na složitost nástrojů, požadavky na stlačovací sílu lisy a výrobní náklady — proto je správné rozhodnutí již ve fázi návrhu klíčové pro vyhnutí se významným potížím později.

Reliéfní tisk a razítkování pro jemné detaily

Když vaše součásti vyžadují vystouplé vzory, loga, písmena nebo extrémně přesné prvky, přicházejí do hry razítka a reliéfní nástroje prostřednictvím operací reliéfního tisku a razítkování.

Oblékané reliéfy vytiskne jednu stranu obrobku a vytvoří tak vyvýšené nebo prohlubní návrhy. Kov se deformuje tak, aby vznikly trojrozměrné efekty – například štítky, prvek značkování, konstrukční posílení nebo dekorativní vzory. Hliník je pro tuto techniku zvláště vhodný díky své vynikající tvárnosti.

Kování používá vysoký tlak z obou stran současně pomocí dvou přesně navzájem odpovídajících razítek. Tato technika za studena umožňuje vytvořit mimořádně jemné detaily s minimálním přemístěním materiálu – například mince, přesné konektory nebo součásti lékařských přístrojů vyžadující přísné tolerance .

Klíčový rozdíl mezi těmito operacemi:

- Oblékané reliéfy – Jednostranný tlak, vytváří vyvýšené/potlačené návrhy, střední přesnost

- Kalení oceli nebo jiné kovy – Oboustranný tlak, umožňuje vytvořit extrémně jemné detaily, povrchy odolují nárazu i opotřebení

Kování obvykle vyžaduje lisy s vyšší silou, ale zajišťuje vynikající kvalitu povrchu a rozměrovou přesnost – což jej činí ideálním pro přesné součásti v elektronice, lékařských zařízeních a spotřebních výrobcích.

Průvodce porovnáním operací tváření

Výběr správné operace závisí na požadavcích na součást, materiálu a výrobních cílech. Tato srovnávací tabulka vám pomůže přiřadit jednotlivé operace k odpovídajícím aplikacím:

| Název operace | Popis | Typické aplikace | Rozsah tloušťky materiálu |

|---|---|---|---|

| Vyřezávání | Vyřezává ploché tvary z plechu; vyříznutý kus se stává součástí | Podložky, kotouče, ozubená kola, dekorativní součásti | 0,005" – 0,250" |

| Prostřihávání / děrování | Vytváří otvory nebo vyříznutí; zbývající plech je součástí | Vzduchové otvory, místa pro kрепení, elektrická vyříznutí | 0,005" – 0,188" |

| Ohýbání | Deformuje kov podél přímé osy za účelem vytvoření úhlů | Úhelníky, rámy vozidel, pouzdra, rámy | 0,010" – 0,375" |

| Formování | Přeformuje kov bez řezání; přidává mělké prvky | Dekorativní lišty, ztužené panely, žebra | 0,010" – 0,250" |

| Črtání | Táhne kov do trojrozměrných tvarů s hloubkou | Karosérie automobilů, umyvadla, elektronická pouzdra | 0,015" – 0,125" |

| Hlubokého tvarování | Vyrábí součásti, u nichž je hloubka větší než průměr (poměr 2:1 a více) | Konzervy, válcovitá pouzdra, pohárky, trubky | 0,25 mm – 2,54 mm |

| Oblékané reliéfy | Jednostranné razítkování pro vyvýšené/zapuštěné vzory | Identifikační štítky, značkování, strukturální reliéfy | 0,25 mm – 3,18 mm |

| Kování | Dvoustranné razítkování za vysokého tlaku pro jemné detaily | Konektory, přesné podložky, dekorativní díly | 0,13 mm – 1,57 mm |

Pochopení těchto základních operací poskytuje základ pro hodnocení složitějších metod razítkování. Jak však výrobci tyto operace efektivně kombinují pro výrobu ve velkém množství? Na tomto místě přicházejí do hry různé typy razítek – každý z nich nabízí specifické výhody v závislosti na složitosti dílu a požadavcích výroby.

Postupné vs přenosové vs složené lisování

Zvládli jste základní razítkové operace – stříhání, děrování, ohýbání, tažení. Ale zde je otázka, která odděluje efektivní výrobu od nákladného pokusů a omylů: který typ razítka byste měli použít k kombinování těchto operací?

Odpověď závisí na složitosti vaší součásti, objemu výroby a rozpočtu. Podívejme se podrobně na tři hlavní přístupy k lisování, abyste mohli učinit informované rozhodnutí pro váš další projekt.

Postupné lisování pomocí postupného nástroje pro nepřetržitou výrobu

Představte si jediný pás kovu, který vstupuje do lisu a vychází z něj jako hotové součásti – stovky za minutu – bez toho, aby byl mezi jednotlivými operacemi někdy ručně manipulován. To je postupné lisování pomocí postupného nástroje v praxi.

Postupné nástroje se skládají z několika stanic uspořádaných za sebou, přičemž každá stanice vykonává konkrétní operaci, jak se kovový pás posunuje lisem vpřed. Během celého procesu zůstává pás spojený; každý zdvih lisu ho posune o jednu stanici vpřed a současně provede operace ve všech stanicích. Podle společnosti Durex Inc. umožňuje tento uspořádání vysokou účinnost a zaručuje jednotnost všech vyrobených součástí.

Zde je to, co činí postupné nástroje výjimečnými pro výrobu velkých sérií :

- Rychlost – Několik operací probíhá současně při každém stisku lisu

- Soudržnost – Díly zůstávají během celého procesu v registru, čímž se zajišťují přesné tolerance

- Připraveno pro automatizaci – Minimální manipulace s díly mezi jednotlivými operacemi snižuje náklady na práci

- Škálovatelnost – Po uvedení do provozu mohou tyto tvárnice vyrábět miliony identických dílů

Jaká je nevýhoda? Progresivní tvárnice vyžadují vyšší počáteční náklady na návrh a výrobu nástrojů. Jejich složitá konstrukce vyžaduje důkladné plánování a precizní strojírenské řešení. Jak však uvádí společnost Larson Tool, náklady na jeden kus výrazně klesají při velkých sériích výroby – což činí tuto možnost vysoce cenově výhodnou pro dlouhodobé projekty.

Nejvhodnější aplikace zahrnují automobilové držáky a sponky, elektronické konektory a jakékoli malé až střední díly vyráběné v množství přesahujícím 50 000 kusů.

Převodní tvárnice pro složité geometrie

Co dělat, pokud je váš díl příliš velký na to, aby zůstal spojený s páskem – nebo vyžaduje operace, které progresivní tvárnice prostě nemohou zvládnout? Na scéně se objevují převodní tvárnice.

Na rozdíl od progresivních systémů, kde zůstávají díly připevněny na pásku, používají transferové nástroje mechanické přenosové systémy k přesunu jednotlivých polotovarů mezi stanicemi. Každá stanice vykoná svou určenou operaci a poté převede díl na další stanici pro další zpracování.

Tato nezávislost nabízí významné výhody pro tvářecí lisy zpracovávající složité sestavy:

- Větší možnosti zpracování dílů – Žádná omezení velikosti způsobená šířkou pásky

- Složité trojrozměrné geometrie – Díly lze mezi stanicemi obracet, otáčet nebo znovu umisťovat

- Integrace hlubokého tažení – Několik operací tažení s opětovným umístěním mezi jednotlivými stupni

- Montážní operace – Některé transferové systémy zahrnují kroky svařování, upevňování nebo vkládání

Převodové tvárníky vyžadují vyšší náklady na nástroje a nastavení kvůli svým sofistikovaným převodovým mechanismům. Nejlépe se osvědčují při středních až vysokých výrobních sériích, kde jejich univerzálnost a schopnost zpracovávat složité díly ospravedlňují investici. Průmyslové odvětví, jako jsou letecký a kosmický průmysl nebo výroba těžkého strojního zařízení, se těchto technologií lisování intenzivně využívá při výrobě velkých konstrukčních součástí.

Řízené převodové procesy zachovávají vysokou přesnost, čímž je zajištěno, že každá součást splňuje přísné požadavky na kvalitu – což je zásadní při výrobě součástí kritických pro bezpečnost.

Složené tvárníky pro současné operace

Někdy je jednodušší řešení lepší. Složené tvárníky provádějí více operací – obvykle střih a děrování – během jediného zdvihu lisy.

Namísto postupného posunu mezi jednotlivými stanicemi je obrobek zpracováván všemi operacemi současně. Konstrukce nástroje kombinuje řezné a tvářecí prvky tak, že jeden zdvih lisy dokončí celou součást. Tato integrace výrazně zkracuje dobu výroby a zvyšuje produktivitu eliminací více kroků manipulace.

Složené nástroje se osvědčují zejména v následujících případech:

- Rovinné součásti s vnitřními prvky – Podložky se středovým otvorem, upevňovací konzoly s vyříznutými otvory pro upevnění

- Výroba v nižších objemech – Když není osvědčená investice do postupného nástroje

- Jednodušší geometrie – Součásti bez složitých ohybů nebo hlubokých tažení

- Projekty s krátkou dodací lhůtou – Rychlejší návrh a výroba nástroje

Kovové razítkové lisy pracující se složenými formami obvykle vyrábějí díly s vynikající kvalitou okrajů a souosostí, protože všechny operace probíhají v jediném zarovnaném zdvihu. Jednodušší konstrukce formy také znamená menší údržbu – pravidelná kontrola řezných a prostřihovacích komponent zajistí zachování přesnosti a dlouhou životnost.

Jaké jsou omezení? Složené formy nejsou vhodné pro složité trojrozměrné díly ani pro extrémně vysoké výrobní objemy, kde by progresivní formy poskytly lepší náklady na jeden díl.

Přiřazení typu formy k požadavkům výroby

Výběr správného typu formy není pouze otázkou geometrie dílu – jde o vyvážení počáteční investice proti dlouhodobým výrobním nákladům. K provedení výběru použijte následující rozhodovací rámec:

| Kritéria | Postupná matice | Přenosová matrice | Složený štěpek |

|---|---|---|---|

| Komplexita dílu | Střední až vysoký (více prvků) | Vysoký (velké, trojrozměrné, vícestupňové tažení) | Nízký až střední (ploché s vyříznutími) |

| Přiměřenost objemu výroby | Vysoký objem (50 000+ kusů) | Střední až vysoký objem (10 000+ kusů) | Nízký až střední objem (1 000–50 000 kusů) |

| Náklady na nástroje | Vysoká (složitý návrh s vícestanovičním uspořádáním) | Nejvyšší (přenosové mechanismy + matrice) | Nejnižší (jednodušší jednostanoviční návrh) |

| Čas cyklu | Nejrychlejší (všechny stanice pracují při každém zdvihu) | Střední (čas přepravy mezi stanicemi) | Rychlá (dokončení jednoho zdvihu) |

| Nejlepší použití | Malé konektory, upevňovací prvky, sponky, elektronické součásti | Velké panely, hlubokotažené pouzdra, letecké konstrukce | Podložky, jednoduché upevňovací prvky, ploché součásti s otvory |

Při posuzování strojů pro tváření plechů pro váš projekt zvažte následující praktické pokyny:

- Vyberte postupné tvářecí nástroje když potřebujete vysokou rychlost, velké objemy a můžete náklady na nástroje odepsat přes rozsáhlé výrobní šarže

- Vyberte převodové tvářecí nástroje když rozměr nebo složitost dílu překračuje omezení založená na páskovém materiálu nebo když je vyžadováno několik stupňů hlubokého tažení

- Vyberte kombinované tvářecí nástroje když je rozpočet na nástroje omezený, objemy jsou střední a díly zůstávají poměrně jednoduché

Volba typu tvářecího nástroje má také přímý dopad na požadavky na vaše zařízení. Postupné a kombinované tvářecí nástroje obvykle běží na standardních lisy pro tváření, zatímco systémy s převodovými tvářecími nástroji vyžadují specializované lisy se zabudovanými převodovými mechanismy – což zvyšuje náklady na kapitálové vybavení.

Pochopení těchto rozdílů vám pomůže efektivně komunikovat se svými partnery ve tváření a učinit informovaná rozhodnutí ohledně investic do tvářecích nástrojů. Volba tvářecího nástroje je však jen jednou částí rovnice – sama lisovací linka hraje stejně důležitou roli při dosahování kvalitních výsledků.

Typy lisů pro tváření a kritéria pro jejich výběr

Vybrali jste správný typ razítka pro svou součást – ale co samotný lis? Kovový stříhací lis, který zvolíte, určuje, jak rychle můžete vyrábět, jakou sílu můžete aplikovat a jak přesně můžete řídit tvářecí proces.

Představte si to takto: vaše razítko je recept, ale lis je troubou. I nejlepší recept selže, pokud použijete nesprávné zařízení. Prozkoumejme tři hlavní typy lisů a to, jak je přizpůsobit vašim výrobním požadavkům.

Rychlost a účinnost mechanického lisu

Pokud je vaší prioritou výrobní rychlost, mechanické lisy jsou tou správnou volbou. Tyto stroje využívají setrvačník k ukládání rotační energie, kterou uvolňují prostřednictvím klikového hřídele nebo excentrického ozubeného mechanismu, čímž pohánějí dolů rameno obrovskou silou.

Tohle je důvod, proč je mechanický kovový stříhací stroj pracovní koněm vysokorozsahové výroby:

- Počet zdvihů za minutu – V závislosti na velikosti a konfiguraci dosahuje 20 až přes 1 500 zdvihů za minutu

- Pevná délka zdvihu – Tlakový ram pracuje při každém cyklu po předem stanovené vzdálenosti, čímž je zajištěna konzistence

- Rozsah přepravy – Obvykle 20 až 6 000+ tun, přičemž většina výrobních lisů spadá do rozsahu 100–1 500 tun

- Energetická účinnost při rychlosti – Setrvačnost kliňového kola snižuje spotřebu energie během nepřetržitého provozu

Podle Lisy San Giacomo , mechanické lisy realizují tvářecí akci prostřednictvím energie uložené v kliňovém kole a následně uvolněné – což je činí vhodnějšími pro výrobní prostředí s vyšším objemem výroby, kde je důležitější konzistentní cyklování než řízení proměnné síly.

Jaký je kompromis? Mechanické lisy vyvíjejí maximální sílu pouze v jednom konkrétním bodu zdvihu (v dolní úmrtí). To omezuje jejich flexibilitu při operacích vyžadujících trvalý tlak po celou dobu tváření. Jsou ideální pro střih, děrování a mělké tváření – avšak nejsou vhodné pro hluboké tažení.

Výhody hydraulických lisů z hlediska řízení síly

Co když vaše díly vyžadují trvalý tlak po celé délce zdvihu? Nebo pracujete s materiály vysoce pevnými, které vyžadují přesnou regulaci síly? Hydraulické lisy řeší tyto výzvy.

Na rozdíl od mechanických spojení hydraulické lisy používají válce naplněné stlačenou kapalinou k vytvoření síly. Tento zásadní rozdíl přináší několik jedinečných výhod pro stroj na tváření oceli při náročných aplikacích:

- Plná jmenovitá síla v libovolném bodě zdvihu – Na rozdíl od mechanických lisů poskytují hydraulické lisy maximální sílu v libovolném bodě pohybu ramene

- Proměnná rychlostní regulace – Obsluha může nezávisle nastavit rychlost přibližování, pracovní rychlost a rychlost návratu

- Kapacita výkonové síly – Rozsah od 20 do více než 10 000 tun pro náročné aplikace

- Průhyb (flexibilita zdvihu) – Nastavitelná délka zdvihu se přizpůsobuje různým hloubkám dílů bez nutnosti mechanických úprav

- Možnost udržení tlaku (dwell) – Rameno může udržet polohu pod tlakem – což je klíčové pro určité tvářecí operace

Jak uvádí společnost Eigen Engineering, hydraulické lisy jsou pomalejší než jiné typy lisů, avšak nabízejí konzistenci a přizpůsobivost, které se ukazují jako neocenitelné při výrobě složitých tažených kovových dílů.

Ocelový lis vyniká v aplikacích hlubokého tažení, kde materiál potřebuje čas na to, aby se postupně vyplnil do dutin nástroje. Složité automobilové panely, kuchyňské dřezy a válcové pouzdra často vyžadují hydraulické systémy, které udržují tlak, zatímco se kov postupně tvaruje.

Programovatelnost servolisu

Představte si spojení rychlosti mechanického lisu s flexibilitou hydraulického lisu – a navíc přidanou programovatelnou inteligencí. To je výhoda servolisu.

Servořízené stroje pro kovové stříhání a tváření využívají pokročilé servomotory ke směrování pohybu ramene přímo. Na rozdíl od mechanických lisů s pevnými profily zdvihu nebo hydraulických lisů s omezeními založenými na kapalině nabízejí servolisové stroje plnou programovatelnost celého tvářecího cyklu.

Co znamená programovatelný pohyb v praxi?

- Přizpůsobitelné profily zdvihu – Nastavení různých rychlostí a doby zdržení v různých bodech zdvihu

- Přesné pozicování – Dosahují přesnosti do 0,001 palce (0,0254 mm) po celé délce zdvihu

- Regenerace energie – Servomotory obnovují energii během návratového zdvihu, čímž se celková spotřeba sníží o 30–50 %

- Rychlá změna – Ukládání a vyvolání pohybových profilů pro různé díly bez nutnosti mechanické úpravy

- Snížený hluk – Hladší pohybové profily eliminují nárazový hluk typický pro mechanické lisy

Podle odvětvových údajů se technologie kovových stříhacích lisů dramaticky vyvíjela od chvíle, kdy vstoupily servolisní stroje do výroby na počátku 21. století. Tyto stroje vynikají při přesné výrobě – elektronika, lékařská zařízení a komponenty pro vysoce kvalitní automobily, kde má kvalita přednost před hrubou rychlostí.

Co je na tom? Servo hydraulické lisy obvykle vyžadují vyšší počáteční investici než srovnatelné mechanické systémy. Nicméně úspory energie, snížení opotřebení nástrojů a zlepšení kvality často ospravedlní tuto investici u provozů vyžadujících vysokou přesnost nebo častou změnu výrobních šarží.

Výpočet požadovaného lisovacího tlaku (v tunách)

Výběr správného typu lisu je pouze polovinou rovnice. K úspěšnému provedení vašich lisovacích operací potřebujete také dostatečný lisovací tlak (v tunách) – tj. kapacitu síly.

Požadavky na lisovací tlak (v tunách) závisí na několika faktorech:

- Typ a tloušťka materiálu – Materiály vyšší pevnosti a větší tloušťky vyžadují větší sílu

- Typ operace – Pro stříhání je potřebná jiná síla než pro tažení nebo tváření

- Obvod nebo plocha dílu – Větší délky řezu nebo větší tvářecí plochy zvyšují požadavky na lisovací tlak

- Bezpečnostní faktor – V praxi se k vypočteným požadavkům přidává obvykle 20–30 %

Pro operace stříhání a děrování použijte tento vzorec:

Tlaková síla (v tunách) = (Obvod × Tloušťka materiálu × Mez smyku) ÷ 2000

Například vyražení kruhového výstřižku o průměru 4 palce z mírně legované oceli tloušťky 0,060 palce (mez smyku přibližně 50 000 psi):

- Obvod = π × 4 palce = 12,57 palce

- Tlaková síla (v tunách) = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 tuny

- S bezpečnostním faktorem 25 % je požadována přibližně 24 tuny

U tažných operací se používají jiné výpočty, které zohledňují průměr výstřižku, průměr razícího nástroje a vlastnosti materiálu. U složitých dílů je často nutné pro přesné odhadnutí požadované tlakové síly použít simulační software – zejména v případě, že probíhají více operací současně.

Při posuzování strojů pro tváření kovů do vaší výrobní haly vždy ověřte, že jejich kapacita v tunách překračuje vaše vypočtené požadavky. Provoz lisy na maximální nebo téměř maximální kapacitě urychluje opotřebení a snižuje přesnost, zatímco nedostatečně dimenzované zařízení prostě nedokáže operaci tváření dokončit.

Porozumění možnostem lisu vám pomůže efektivně přizpůsobit zařízení konkrétním aplikacím. Lis i tvárnice jsou však jen součástí rovnice – materiál, který tvarujete, hraje rovněž zásadní roli při dosažení kvalitních výsledků.

Průvodce výběrem materiálu pro tažné aplikace

Máte správný lis, správný typ tvárnice a pevné znalosti tažných operací. Ale zde je otázka, která může rozhodnout o úspěchu či neúspěchu vašeho projektu: který kov pro tažení byste měli skutečně použít?

Výběr materiálu neznamená volbu nejdražší možnosti – jde o přizpůsobení vlastností materiálu konkrétní aplikaci. Nesprávná volba vede k prasklinám, nadměrnému pružnému zpětu nebo součástem, které selžou během provozu. Správná volba? Hladký výrobní proces a součásti, které fungují přesně tak, jak byly navrženy.

Podívejme se, jak se různé materiály pro kovové tažení chovají během tváření – a kdy je vhodné použít každý z nich.

Výběr třídy oceli pro konstrukční součásti

Uhlíková ocel zůstává pracovní koněm tváření kovů. Je cenově dostupná, široce dostupná a nabízí vynikající rovnováhu mezi tvářitelností a pevností. Avšak ne všechny třídy oceli jsou stejně vhodné.

Při výběru oceli pro tváření se pohybujete v rámci základního kompromisu: tvářitelnost versus pevnost. Nízkouhlíkové oceli (např. 1008 nebo 1010) se snadno ohýbají a tažou, avšak mají jen mírnou mez pevnosti v tahu. Oceli s vyšším obsahem uhlíku poskytují lepší konstrukční výkon, ale odolávají deformaci – což zvyšuje riziko vzniku trhlin při náročném tváření.

Takto se chovají jednotlivé třídy uhlíkových ocelí:

- Nízkouhlíková ocel (0,05–0,15 % uhlíku) – Vynikající tažnost, ideální pro hluboké tažení a složité ohyby. Běžně používaná u automobilových konzol a skříní domácích spotřebičů.

- Středněuhlíková ocel (0,25–0,50 % uhlíku) – Vyvážená pevnost a tvářitelnost. Vhodná pro konstrukční součásti vyžadující středně náročné tváření.

- Vysokopevnostní nízkolegované (HSLA) oceli – Zvýšená pevnost při přijatelné tvárnosti. Používá se ve strukturách automobilové bezpečnosti, kde je důležité snížení hmotnosti.

Zinkovaná ocel si zaslouží zvláštní zmínku. Podle materiálového průvodce společnosti Tenral poskytují zinkové povlaky (tloušťka ≥ 8 μm) základní ochranu proti korozi a zároveň zachovávají tvárnost uhlíkové oceli – což ji činí ideální pro konstrukční díly citlivé na náklady, jako jsou uchycovací prvky podvozku vozidel nebo panely domácích spotřebičů.

Výzvy a řešení při stříhání hliníku

Když je důležitý návrh s nízkou hmotností, stříhání hliníku se stává preferovaným řešením. Střižené hliníkové díly váží přibližně jednu třetinu odpovídajících ocelových součástí – což je významná výhoda pro automobilový, letecký a spotřebitelský elektronický průmysl.

Stříhání hliníku však přináší specifické výzvy, které mohou nezkušené výrobce překvapit:

- Pružná návratnost – Nižší modul pružnosti hliníku znamená, že díly po tváření „pruží zpět" směrem k původnímu tvaru. Tvářecí nástroje je třeba navrhnout tak, aby přetvářely materiál nad požadovaný úhel, čímž se kompenzuje tato elastická rekuperace.

- Tendence k zašlapávání – Hliník se může lepit na povrchy tvářecích nástrojů, což způsobuje povrchové vady. Správné mazání a povrchové úpravy tvářecích nástrojů jsou proto nezbytné.

- Zpevnění deformací – Na rozdíl od oceli se hliník rychle zpevňuje deformací. U složitých dílů může být mezi jednotlivými etapami tváření nutné provést mezilehlé žíhání.

Navzdory těmto výzvám nabízejí hliníkové tažené díly výrazné výhody. Slitina 6061-T6 například poskytuje vynikající tepelnou vodivost (ideální pro chladiče), dobrou odolnost proti korozi a přijatelnou tvárnost pro středně náročné tažení a ohyb. Jedna telekomunikační společnost dosáhla při přechodu z mědi na hliníkovou slitinu pro chladiče základnových stanic 5G lepšího odvádění tepla o 25 % a snížení výrobních nákladů o 18 %.

Pro lehké aplikace vyžadující přesnost zůstávají hliníkové slitiny nepřekonatelné – za předpokladu, že při návrhu nástrojů zohledníte jejich specifické tvářecí vlastnosti.

Chování nerezové oceli při tváření za studena

Pružné tváření nerezové oceli vyžaduje pečlivou pozornost věnovanou tváření za studena – jev, při němž se kov postupně zpevňuje a ztvrdne v důsledku deformace. Pokud tento jev nepodceníte, budou se vaše součásti praskat již v průběhu výroby. Pokud ho správně zohledníte, budete vyrábět korozivzdorné komponenty, jejichž životnost převyšuje životnost alternativních materiálů o několik let.

Klíčem je pochopení toho, jak obsah niklu ovlivňuje rychlost tváření za studena. Jak vysvětluje technický průvodce společnosti Ulbrich:

- Třída 301 (6–8 % niklu) – Vysoká rychlost tváření za studena. Během tváření výrazně získává pevnost, což ji činí vynikající pro ohýbací operace, kde je rozhodující konečná pevnost součásti. Je však náchylnější k praskání při hlubokém tažení.

- Třída 304 (8–10,5 % niklu) – Mírné zpevnění při tváření. Nabízí dobrý kompromis mezi tvárností a pevností. Nejčastěji specifikovaná třída pro obecné aplikace lisování nerezových ocelí.

- Typ 305 (10–13 % niklu) – Nízká rychlost zpevnění při tváření. Ideální pro hluboké tažení a razítkování, kde materiál musí proudit bez rychlého nárůstu pevnosti.

Zrnná struktura také ovlivňuje úspěch lisování nerezových ocelí. HRUBÁ zrna způsobují povrchové vady typu „pomerančová kůže“ při tažení – nežádoucí texturu připomínající kůži citrusových plodů. Jemnější zrnná struktura zlepšuje jak povrchovou úpravu, tak tažnost.

S mezí pevnosti v tahu ≥ 515 MPa a odolností proti solné mlze ≥ 48 hodin zůstává nerezová ocel 304 standardem pro pouzdra lékařského zařízení, součásti potravinářských zařízení a nabíjecí terminály nových energetických vozidel, kde je korozní odolnost nepostradatelná.

Měď a mosaz pro elektrické součásti

Když je elektrická vodivost klíčovým faktorem vašeho návrhu, měď a mosazné slitiny poskytují nekonkurovatelný výkon. Tyto materiály se během tváření do tlaku vynikajícím způsobem tvarují a zároveň splňují požadavky elektroniky na elektrické a tepelné vlastnosti.

Měď nabízí vodivost až 98 % – což ji činí nezbytnou pro elektrické kontakty, konektory a svorky. Vynikající tažnost umožňuje její prostřih do mikrokontaktů pro SIM karty v chytrých telefonech a průmyslové senzorové svorky. Nevýhoda? Měď je relativně drahá a měkčí než ocelové alternativy.

Mosaz (mosaz – slitina mědi a zinku) představuje cenově výhodnou alternativu s vynikající obráběností. Mosaz H62 s tvrdostí ≥HB80 se čistě tvaruje do tlaku bez nutnosti sekundárního zpracování – což snižuje výrobní náklady u komponent vyráběných vysokými objemy. Mezi běžné aplikace patří:

- Součásti válcových zámků pro chytré zámky

- Spojích klimatizace automobilů

- Dekorativní kovové prvky

- Instalační součásti

Podle průmyslových případových studií lze mosaz v mnoha aplikacích, kde není kritická maximální vodivost, použít jako náhradu za čistou měď — a to za snížení výrobních nákladů o 22 % při zachování přijatelného elektrického výkonu.

Oba materiály se vyznačují vynikajícími vlastnostmi při tvářecích operacích díky své přirozené tažnosti. Postupné razítkování (progressive die stamping) funguje s mědí i mosazi zvláště dobře, protože jejich kujnost umožňuje nepřetržitou výrobu vysokou rychlostí bez problémů křehkosti, které jsou běžné u tvrdších materiálů.

Vlastnosti materiálů ovlivňující možnost razítkování

Bez ohledu na to, který kov zvolíte, úspěch razítkování určují čtyři vlastnosti materiálu:

- PRUŽNOST – O kolik se materiál může protáhnout, než dojde k jeho lomu. Vyšší tažnost umožňuje hluboké tažení a složité ohyby.

- Mezní pevnost – Napětí, při němž začíná trvalá deformace. Nižší mez kluzu znamená snazší tváření, ale potenciálně slabší konečné součásti.

- Míra tvrzení – Jak rychle se materiál zpevní během deformace. Nízké rychlosti jsou výhodné pro tažení; vysoké rychlosti jsou výhodné pro ohyb, kde je rozhodující konečná pevnost.

- Struktura zrn – Jemnější zrno obecně zlepšuje tvárnost a povrchovou úpravu. HRUBÉ zrno může způsobit povrchové vady a snížit tažnost.

Porozumění těmto vlastnostem vám pomůže předpovědět chování materiálů během lisování a vyhnout se nákladným výrobním poruchám.

Srovnání materiálů pro kovové lisování

Tato srovnávací tabulka shrnuje klíčové vlastnosti, které vám pomohou při výběru materiálu:

| Typ materiálu | Hodnocení tvarovatelnosti | Typické aplikace | Zvláštní úvahy |

|---|---|---|---|

| Nízkouhličitá ocel | Vynikající | Automobilové konzoly, pouzdra domácích spotřebičů, hluboce tažené součásti | Vyžaduje ochranu proti korozi; nejekonomičtější možnost |

| Galvanizovaná ocel | Dobrá | Konzoly podvozku, panely klimatizačních zařízení, venkovní skříně | Nátěr se může prasknout při extrémním ohýbání; základní ochrana proti rezivění |

| Hliníkové slitiny | Dobré až vynikající | Chladiče, pouzdra elektroniky, lehké konstrukční díly | Významný zpětný pružný prohnutí; vyžaduje mazání, aby se zabránilo záškrty |

| nerezová ocel 304 | Střední | Zdravotnická zařízení, potravinářský průmysl, nabíjecí terminály | Během tváření dochází k pracovnímu zpevnění; vyžaduje vyšší tlakovou sílu |

| nerezová ocel 305 | Dobrá | Hluboce tažené nádoby, složité tvarované díly | Nízká míra pracovního zpevnění, ideální pro tažné operace |

| Měď | Vynikající | Elektrické kontakty, konektory, tepelné komponenty | Nejvyšší vodivost, ale vyšší náklady; měkký materiál |

| Mosaz (H62) | Vynikající | Zámky, armatury pro potrubí, dekorativní kovové doplňky | Nákladově efektivní alternativa k mědi; vynikající obráběnost |

Výběr správného materiálu je jen jednou částí hádanky. Způsob, jakým navrhnete svůj díl a jak strukturujete svůj výrobní proces, rozhoduje o tom, zda se tento výběr materiálu promítne do úspěšné a nákladově efektivní výroby.

Kompletní pracovní postup tváření z konstrukce až po výrobu

Vybrali jste ideální materiál pro vaši aplikaci. Co se ale děje dále? Jak se z koncepce na papíře stane přesná součást vyrobená tvářením, která opouští výrobní linku?

Proces tváření plechu zahrnuje mnohem více než pouhé stlačení kovu do matrice. Úspěch vyžaduje strukturovaný pracovní postup, ve kterém každá fáze navazuje na předchozí – od počátečních konstrukčních rozhodnutí, která ovlivňují složitost nástrojů, až po protokoly kontrol kvality, jež zajišťují, že každá součást splňuje stanovené specifikace.

Projdeme si celou cestu od konstrukce až po dokončené součásti vyrobené tvářením plechu.

Zásady návrhu pro výrobní uskutečnitelnost

Zde je realistický pohled: přibližně 70 % výrobních nákladů je již v průběhu konstrukční fáze pevně daných. Rozhodnutí, která učiníte na papíře, přímo určují složitost nástrojů, efektivitu výroby a nakonec i vaše náklady na jednu součást.

Účinné pokyny pro návrh plechových dílů se zaměřují na výrobu součástí, které lze skutečně a opakovaně vyrábět na lisovacích zařízeních – a to hospodárně. Podle DFM příručka Five Flute by mechanici měli přistupovat k návrhu plechového lisování z hlediska základních principů, aby pochopili, jak ovlivňují tvářecí operace konečnou geometrii součásti.

Kritické aspekty návrhu pro výrobu (DFM) zahrnují:

- Minimální poloměry ohybu – Poloměr ohybu uvažujte vždy větší nebo rovný tloušťce materiálu pro tažné materiály. U tvrdého hliníku, jako je např. 6061-T6, tento poloměr zvyšte na čtyřnásobek tloušťky materiálu, aby nedošlo k praskání.

- Umístění otvorů – Umisťujte otvory minimálně ve vzdálenosti dvou tlouštěk materiálu od okrajů, aby nedošlo k vyboulení. Otvory umisťujte ve vzdálenosti 2,5× tloušťka materiálu plus poloměr ohybu od čar ohybu, aby nedošlo k deformaci.

- Zarovnání směru zrna – Pokud je to možné, orientujte ohyby kolmo ke směru válcování materiálu. Nedodržení tohoto pravidla může vést k praskání, zejména u méně tažných kovů.

- Uvolnění ohybu – Přidejte vyříznutí materiálu v místech, kde se ohýbání setkává s rovnými částmi, aby nedošlo k roztržení. Šířka uvolnění by měla být větší než polovina tloušťky materiálu.

Podle standardů Xometry pro návrh prostřihování závisí minimální průměry otvorů na typu materiálu – 1,2násobek tloušťky u tvárných materiálů, jako je hliník, ale 2násobek tloušťky u vysoce pevných slitin nerezové oceli.

Tyto omezení se mohou zdát přísná, ale ve skutečnosti jsou osvobozující. Dodržení pokynů pro návrh plechových dílů již v počáteční fázi eliminuje nákladné přepracování později – a zajišťuje, že vaše díly lze vyrobit s požadovanou přesností.

Vývoj a ověření nástrojů

Jakmile váš návrh projde kontrolou z hlediska výrobní proveditelnosti (DFM), začne se fáze vývoje nástrojů. V této fázi se geometrie vašeho dílu převede na přesné matrice, které budou tvarovat každou součást.

Proces vývoje nástrojů obvykle probíhá v následujících etapách:

- Konstrukce tvárných nástrojů – Inženýři převádějí geometrii dílu na rozvržení stanic tvárního nástroje, stanovují vůle mezi razítkem a matricí, dráhy toku materiálu a posloupnost tvarování. Software pro CAE simulaci předpovídá chování materiálu a identifikuje potenciální vady ještě před vyrobením ocelového nástroje.

- Výběr nástrojové oceli a obrábění – Součásti nástroje se vyrábějí z kalené nástrojové oceli, která je schopna vydržet miliony tvarovacích cyklů. Přesné geometrie požadované pro konzistentní výrobu dílů se vyrábějí pomocí CNC obrábění a drátového elektrického výbojového obrábění (wire EDM).

- Sestavení nástroje a zkušební provoz – Sestavené nástroje podstupují počáteční zkoušky za účelem ověření správného toku materiálu, vůlí a rozměrů dílů. Pro optimalizaci podmínek tvarování se provádějí příslušné úpravy.

- Výroba vzorových kusů a validace – Počáteční díly jsou měřeny podle specifikací. Rozměrová data potvrzují, že nástroj vyrábí díly v rámci povolených tolerancí ještě před zahájením plné výroby.

Jak uvádí Die-Matic, nástroje jsou klíčové pro efektivní, přesný a úspěšný výrobní proces. Výběr vhodných razicích nástrojů a spolupráce s konstruktéry během fáze výroby vzorových kusů umožňuje ověřit zamýšlený postup ještě před tím, než se přistoupí k výrobě výrobních nástrojů.

Tato fáze ověřování odhaluje problémy v rané fázi – kdy úpravy stojí stovky dolarů místo desítek tisíc dolarů.

Zavedení výroby a první kontrola výrobku

Jakmile máte ověřené nástroje, zavedení výroby přemění vaši výrobní buňku z nečinného zařízení na přesný výrobní systém.

Nastavení procesu z plechu zahrnuje:

- Instalace a zarovnání stroje – Razicí nástroje jsou namontovány do lisy s přesným polohováním. Správné zarovnání zajistí konzistentní tváření ve všech stanicích a zabrání předčasnému opotřebení nástrojů.

- Nastavení navažování a přívodu materiálu – Cívkový materiál nebo plechové заготовky jsou umístěny tak, aby byl zajištěn správný přívod. Přívodní mechanismy jsou kalibrovány tak, aby mezi jednotlivými zdvihy lisy posunuly materiál o přesnou vzdálenost.

- Nastavení parametrů lisy – Nosnost, rychlost zdvihu a výška uzavření jsou nastaveny podle ověřených procesních parametrů. U servotlakových lisy může být nutné naprogramovat vlastní pohybové profily.

- První kontrola výrobku (FAI) – Počáteční výrobní díly podstupují komplexní rozměrovou kontrolu. Naměřené hodnoty jsou dokumentovány a porovnávány s požadavky výkresové dokumentace.

- Schválení procesu – Jakmile první výrobní kontrola (FAI) potvrdí, že díly splňují požadavky, výroba pokračuje za použití stanovených protokolů monitorování.

První výrobní kontrola (FAI) si zaslouží zvláštní pozornost. Podle průmyslových osvědčených postupů je kontrola kvality při kovovém stříhání a tváření velmi závislá na vlastnostech suroviny, jako je tvrdost a tloušťka – proto je ověření vstupního materiálu před zahájením výroby zásadní.

Kromě ověření materiálu obvykle FAI zahrnuje:

- Měření kritických rozměrů pomocí souřadnicového měřicího stroje (CMM) nebo optických systémů

- Hodnocení povrchové úpravy

- Zkoušku tvrdosti, je-li požadováno

- Vizuální kontrolu na přítomnost oštěpů, trhlin nebo jiných povrchových vad

Tento systematický přístup zajišťuje, že problémy budou odhaleny ještě předtím, než bude vyrobeno tisíce nekvalitních dílů.

Dosahování přesných tolerancí u lisovaných dílů

Jaké tolerance lze ve skutečnosti dosáhnout při precizním lisování? Tato otázka je důležitá, protože schopnost dodržet dané tolerance přímo ovlivňuje, zda je lisování pro vaši aplikaci vhodné – nebo zda je nutné použít jiné výrobní postupy.

Toleranční normy se liší podle typu operace a použitého zařízení:

| Typ operace | Běžná tolerance | Přesnost broušení | Klíčové faktory |

|---|---|---|---|

| Výstřih/průraz | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Vůle nástroje, tloušťka materiálu, stav nástrojů |

| Ohýbání | ±0,5° úhlově, ±0,010" lineárně | ±0,25° úhlově, ±0,005" lineárně | Kompensace pružného zpětného prohnutí, konzistence materiálu |

| Črtání | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Řízení toku materiálu, tlak držáku polotovaru |

| Kování | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Tlaková síla lisu, přesnost nástroje, tvrdost materiálu |

Několik faktorů ovlivňuje, zda dosáhnete standardních nebo přesných tolerancí:

- Typ zařízení – Servolisové stroje s programovatelnými profily pohybu obvykle dosahují užších tolerancí než mechanické lisy pracující na maximální rychlosti.

- Kvalita nástrojů – Přesně broušené nástroje s užšími vůlemi vyrábějí přesnější díly – avšak vyžadují častější údržbu.

- Shoda materiálu – Odchylky v tloušťce nebo tvrdosti materiálu přímo ovlivňují rozměrové výsledky. Specifikace užších tolerancí materiálu zlepšuje konzistenci dílů.

- Řízení procesu – Statistická regulace procesu (SPC) umožňuje detekovat posun ještě před tím, než díly překročí meze tolerancí.

Pro přesné stříhané díly vyžadující nejužší tolerance zvažte specifikaci operací koinování, při nichž vysoký tlak zajišťuje výjimečnou rozměrovou přesnost. U prvků nacházejících se po více ohybech se obvykle hromadí tolerance – proto by měly být kritické rozměry, pokud je to možné, odvozeny od jediného referenčního bodu.

Porozumění těmto možnostem dodržování tolerance vám pomůže správně stanovit požadavky. Příliš přísné tolerance zvyšují náklady snížením rychlosti výroby a zvýšenými nároky na kontrolu kvality. Nedostatečné tolerance mohou vést k problémům při montáži nebo k funkčnímu selhání v provozu.

Kompletní pracovní postup tváření plechů

Vše shrneme dohromady: následuje sekvenční pracovní postup s klíčovými aspekty každé fáze:

- Návrh dílu a revize pro výrobní proveditelnost (DFM) – Použijte pokyny pro návrh plechových dílů týkající se poloměrů ohybů, umístění otvorů a výběru materiálu. Před investicí do nástrojů ověřte výrobní proveditelnost.

- Kvotace a schválení nástrojů – Získejte nabídky na výrobu nástrojů na základě plánovaného výrobního objemu, složitosti dílu a požadavků na přesnost. Schválte koncepty návrhu razítek.

- Návrh razítek a CAE simulace – Inženýři vypracují podrobný návrh razítek včetně simulačních výpočtů tváření, aby předpověděli chování materiálu a optimalizovali uspořádání stanic.

- Výroba nástrojů – Výrobní nástroje jsou obráběny, tepelně zpracovány a sestaveny. Doba dodání se obvykle pohybuje v rozmezí 4 až 12 týdnů v závislosti na jejich složitosti.

- Zkouška a doladění nástrojů – Jsou vyrobeny a změřeny počáteční vzorky. Nástroje jsou doladěny tak, aby byly dosaženy požadované rozměry a kvalita povrchu.

- Kontrola prvního výrobku a schválení – Komplexní kontrolní dokumenty potvrzují, že díly splňují specifikace. Schválení zákazníkem autorizuje zahájení výroby.

- Zahájení výroby – Technologické parametry jsou uzamčeny a výroba začíná s vytvořenými protokoly monitorování kvality.

- Průběžná kontrola kvality – Monitorování statistické regulace procesu (SPC), pravidelné kontroly a údržba nástrojů zajišťují stálou kvalitu po celou dobu výrobních šarží.

Tento strukturovaný přístup přeměňuje tváření plechů z umění na opakovatelnou vědu – kde je kvalita navržena již od počátku, nikoli až později kontrolou.

I při nejlepším pracovním postupu se však mohou vyskytnout problémy. Porozumění běžným vadám a způsobům jejich prevence zajistí hladký chod vaší výroby – a spokojenost vašich zákazníků.

Strategie kontroly kvality a prevence vad

I při dokonale navrženém pracovním postupu se u lisovaných dílů mohou vyskytnout problémy. Trhliny se objevují tam, kde nemají být. Hrany vyjdou nerovné. Díly se po tváření vrátí do nesprávného úhlu. Znáte to?

Rozdíl mezi rentabilní a nákladově náročnou lisovací operací často spočívá v pochopení příčin vzniku vad – a v jejich prevenci ještě před tím, než vůbec vzniknou. Prozkoumejme nejčastější problémy ovlivňující lisované kovové součásti a strategie, které zajišťují hladký chod výroby.

Předpověď a kompenzace pružného zpětného prohnutí

Zde je frustrující realita: každý ohnutý kovový díl má tendenci se znovu narovnat. Tato pružná deformace – tzv. pružné zpětné prohnutí – vzniká proto, že kov po tváření zachovává určitou míru pružné deformace. Jakmile lis uvolní tlak, díl se částečně vrátí k původní rovinaté podobě.

Pružné zpětné prohnutí se stává zvláště problematickým u:

- Materiály vysoké pevnosti – pokročilých vysoce pevných ocelí a hliníkových slitin, které vykazují větší pružnou deformaci než mírně legované oceli

- Velké poloměry ohybu – Mírnější ohyby ukládají více elastické energie, čímž zvyšují pružnou zpětnou deformaci

- Tenčí materiály – Méně materiálu brání silám elastického návratu

Jak výrobci kompenzují tento jev? Ocelové tvářecí nástroje jsou navrženy tak, aby díly přetvořily za cílový úhel. Když dojde k pružné zpětné deformaci, díl se uvolní do správné konečné polohy. U přesných aplikací softwarové nástroje CAE předpovídají chování při pružné zpětné deformaci již v rámci návrhu nástroje – což umožňuje inženýrům vypočítat přesné kompenzační úhly ještě před vyrobením jakýchkoli nástrojových ocelí.

Moderní servopressy přidávají další úroveň řízení. Programovatelné doby setrvání v dolní úvrati umožňují materiálu „usadit se“ ještě před uvolněním, čímž se snižuje elastická zpětná deformace. Tento přístup se ukazuje jako zvláště účinný u tažených ocelových součástí, které vyžadují přísné úhlové tolerance.

Prevence zmačkání a trhlin

Zmačkání a trhliny představují opačné režimy poruch – přesto často mají stejnou kořenovou příčinu: nesprávné řízení toku materiálu.

Zmračení nastává, když se plech při tažení deformuje tlakovým napětím. Představte si, že tlačíte prostěradlo do mísy – bez vhodného uchycení se sbalí. Při tváření to nastává, pokud je tlak držáku polotovaru příliš nízký nebo geometrie matrice umožňuje nestabilní tlakovou deformaci.

Trhání (také označováno jako trhliny) vzniká, když se materiál protáhne nad své meze. Podle Výzkumu simulací tváření vedou trhliny ke zúžení („krčení“) v místní oblasti, kde se materiál tenčí nad bezpečné meze – zvláště často u složité geometrie a materiálů s vysokou pevností.

Příčiny a řešení pro každý typ poruchy:

- Příčiny vráskování – Nedostatečný tlak držáku polotovaru, nadměrné množství materiálu v tažených oblastech, nesprávná vůle mezi nástroji

- Prevence vráskování – Zvýšit sílu držáku polotovaru, optimalizovat rozměry a tvar polotovaru, přidat tažné lišty pro řízení toku materiálu

- Příčiny trhlin – Příliš vysoký tlak držáku plechu omezuje tok materiálu, nevhodné vlastnosti materiálu, nesprávné rozměry plechové заготовky, rez nebo poškození povrchu nástrojů

- Prevence trhání – Snížit tlak držáku plechu, vybrat materiály s větším poměrem meze kluzu k mezí pevnosti v tahu, ověřit geometrii plechové заготовky pomocí simulace, udržovat povrch nástrojů v dobrém stavu

Všimněte si paradoxu? Příliš nízký tlak držáku plechu způsobuje vrásčení. Příliš vysoký tlak způsobuje trhání. Nalezení optimálního nastavení vyžaduje pochopení konkrétního materiálu a geometrie – právě proto je simulace pro složité tažené díly nepostradatelná.

Řízení otřepů a kvalita hran

Otřepy – ty vystouplé okraje vznikající po stříhání nebo děrování – se mohou zdát jako drobné potíže. Ve skutečnosti však způsobují reálné problémy: interferenci při montáži, bezpečnostní rizika pro obsluhu a urychlené opotřebení součástí, které s nimi jsou v kontaktu.

Vznik otřepů závisí na několika faktorech:

- Mezera razníku – Příliš velká vůle umožňuje materiálu pronikat do mezer místo čistého střihu

- Ostrost nástroje – Opotřebované řezné hrany materiál místo řezání valí

- Vlastnosti materiálu – Tvárné materiály mají tendenci vytvářet větší oštěpy než tvrdší třídy

- Vzájemné nastavení razníku a matrice – Nesouosost způsobuje nerovnoměrné zatížení a nepravidelné vznikání oštěpů

Strategie prevence se zaměřují na údržbu nástrojů a správný návrh. Optimální vůle mezi razníkem a maticí se obvykle pohybuje v rozmezí 5–10 % tloušťky materiálu pro ocel – menší vůle zajišťují čistější řezy, ale urychlují opotřebení matrice. Pravidelná kontrola řezných hran umožňuje zjistit opotřebení ještě před tím, než se oštěpy stanou problematickými.

Pro aplikace vyžadující hrany bez oštěpů mohou být nutné sekundární operace, jako je např. rotační leštění (tumbling), vibrací leštění nebo precizní odstraňování oštěpů. Tyto operace však zvyšují náklady, proto je správný návrh matrice a její pravidelná údržba preferovaným přístupem pro optimalizaci konstrukce lisovacích dílů.

Údržba matric pro dosažení stálé kvality

Vaše razítkové nástroje jsou přesné přístroje – a jako každý přesný nástroj i ony opotřebují. Pochopení toho, jak opotřebení nástrojů ovlivňuje kvalitu tažených kovových dílů, vám pomůže plánovat údržbové intervaly tak, abyste defekty předcházeli, nikoli na ně reagovali.

Opotřebení nástrojů se projevuje předvídatelným způsobem:

- Ztupení řezné hrany – Zvyšuje tvorbu ohrubků a vyžaduje vyšší tlakovou sílu lisu

- Povrchové zadrhávání (galling) – Přilnavost materiálu na povrchu razítkového nástroje způsobuje škrábance a stopy od táhnutí na dílech

- Geometrický posun – Opotřebení tvarovacích ploch postupně mění rozměry dílů

- Poškození povlaku – Ochranné povlaky se opotřebují až do základního kovu, čímž urychlují jeho degradaci

Podle kvalitních pokynů společnosti Manor Tool zahrnuje správná údržba pravidelnou kontrolu, mazání, čištění a v případě potřeby výměnu zařízení. Díky konzistentní údržbě prodloužíte životnost nástrojů a minimalizujete riziko výroby nízkokvalitních tažených dílů.

Účinné programy údržby nástrojů zahrnují:

- Plánované prohlídky na základě počtu zdvihů namísto kalendářního času

- Dokumentovaná měření opotřebení sledující změny rozměrů během výrobních šarží

- Proaktivní broušení nástrojů před tím, než se řezné hrany degradují za hranici obnovitelnosti

- Monitorování maziv, aby se zajistilo správné vytvoření mazného filmu mezi nástroji a polotovary

Z ekonomického hlediska je prevence výhodnější. Broušení razníku stojí jen zlomek nákladů na jeho výměnu – a včasná detekce opotřebení zabrání nákladům na odpad vzniklý v důsledku výroby mimo toleranční limity.

Jak CAE simulace brání vzniku vad

Proč čekat až na výrobu, než budou problémy objeveny? Moderní CAE simulace předpovídá vady ještě před tím, než bude vyroben jakýkoli nástrojový ocelový díl – tím ušetří týdny času potřebného na zkoušky a tisíce korun (či jiných měn) na úpravy nástrojů.

Podle Výzkum CAE simulací , simulace tvářecího procesu vyžaduje pečlivé nastavení, aby byly zajištěny realistické výsledky – včetně přesného modelování materiálu, správných okrajových podmínek a vhodných definic kontaktu a tření.

Simulace identifikuje potenciální problémy, včetně:

- Oblastí ztenčení, které pravděpodobně prasknou během tváření

- Komprese, která má tendenci způsobovat vrásky

- Velikosti pružného zpětného průhybu vyžadující kompenzaci nástroje

- Vzorů toku materiálu ovlivňujících konečné rozměry dílu

Investice do simulace přináší výhody po celou dobu výroby. Nástroje navržené s pomocí simulace obvykle vyžadují méně zkouškových cyklů, rychleji dosahují cílových rozměrů a v průběhu delších výrobních sérií produkují konzistentnější díly.

U složitých tažených kovových součástí – zejména u těch, které zahrnují hluboké tažení nebo vysokopevnostní materiály – se simulace stala standardní praxí spíše než volitelným luxusem. Otázkou již není, zda si můžete simulaci dovolit, ale zda si můžete dovolit alternativu – objevit problémy až na lisovací lince.

Porozumění prevenci vad udržuje vaši výrobu efektivně v provozu. Ale jak se tažení srovnává s alternativními výrobními procesy – a kdy byste měli zvolit něco úplně jiného?

Lisování versus alternativní výrobní procesy

Ovládáte základy procesu kovového lisování – operace, typy nástrojů, výběr lisu, materiály a kontrolu kvality. Ale zde je otázka, která rozhoduje o tom, zda je lisování pro váš projekt vhodné: kdy byste měli zvolit lisování místo jiných výrobních metod?

Odpověď není vždy jednoduchá. Každý výrobní proces se vyznačuje výhodami v konkrétních scénářích a výběr nesprávné metody vám může stát tisíce korun zbytečnými náklady nebo zmeškanými termíny výroby. Porovnejme tedy lisování s třemi nejběžnějšími alternativami: CNC obráběním, laserovým řezáním a 3D tiskem.

Lisování versus ekonomika CNC obrábění

V jádru představují lisování a CNC obrábění zásadně odlišné přístupy k výrobě dílů. Lisování přeformuje materiál – žádný kov není odstraněn. CNC obrábění odstraňuje materiál řezáním – třísky skončí ve šrotu.

Tento rozdíl určuje významné ekonomické odlišnosti:

- Využití materiálu – Výroba lisováním obvykle dosahuje využití materiálu v rozmezí 85–95 %, zatímco CNC obrábění může v závislosti na geometrii součásti využít pouze 30–60 % surového materiálu

- Čas cyklu – Lisovací stroj vyrábí součásti za několik sekund; CNC obrábění vyžaduje na jednu součást minuty až hodiny

- Investice do nástrojů – Lisování vyžaduje speciální tvárnice (10 000–50 000 USD a více), zatímco CNC používá standardní řezné nástroje (50–500 USD za kus)

- Komplexita dílu – CNC se vyznačuje vynikajícími možnostmi při obrábění složitých trojrozměrných geometrií z plného materiálu; lisování je nejvhodnější pro prvky z plechu

Kdy má CNC obrábění výhodu? U malosériové výroby složitých součástí z plného materiálu převyšuje flexibilita CNC požadavek na investice do nástrojů u lisování. Pokud potřebujete 50 složitých konzol s přesnými tolerancemi na obráběných prvcích, CNC je schopno je dodat bez týdnů vývoje tvárnice.

Kdy převládá tváření? Jakmile se objem výroby zvýší nad několik tisíc kusů, proces tváření se stane výrazně ekonomičtějším. Cena za jeden díl klesá, protože náklady na nástroje se rovnoměrně rozprostírají přes celou výrobní sérii – u jednoduchých geometrií se nakonec sníží až na několik haléřů za díl.

Kdy je laserové řezání lepší než tváření

Laserové řezání i tváření pracují s plechy – a právě proto je tento srovnávací přehled zvláště zajímavý. Obě technologie řežou ploché tvary, vytvářejí otvory a vyrábějí polotovary, které se později stávají hotovými díly.

Podle průmyslového výzkumu poskytuje laserové řezání oproti tváření snížení nákladů o 40 % u sérií do 3 000 kusů, a to díky eliminaci nákladů na nástroje ve výši více než 15 000 USD a dosažení přesnosti ±0,1 mm oproti toleranci tváření ±0,3 mm.

Hlavní výhody laserového řezání zahrnují:

- Žádné investice do nástrojů – Digitální programování úplně eliminuje náklady na razníky

- Rychlá dodávka – Díly lze expedovat během 24–48 hodin oproti 4–8 týdnům potřebným na výrobu nástrojů pro tváření

- Flexibilní konstrukce – Geometrii dílu lze okamžitě změnit načtením nového řezného programu

- Vynikající přesnost – Laserové systémy s vláknovými lasery dosahují opakovaně přesnosti ±0,1 mm

Výrobní razníky však získávají výhodu při vyšších objemech výroby. Razníky provádějí stovky zdvihů za minutu – mnohem rychleji než i ty nejrychlejší laserové systémy. Také se mění skryté náklady: náklady na laserové řezání rostou lineárně s množstvím, zatímco náklady na razení prudce klesají s rostoucím objemem výroby.

Zvolte laserové řezání, pokud: objem výroby zůstává pod 3 000 kusy, potřebujete možnost rychlého vývoje prototypů, návrhy se často mění nebo jsou požadavky na přesnost vyšší, než je schopen dosáhnout razník.

Zvolte razení a lisování, pokud: objem výroby přesahuje 10 000 kusů, geometrie dílu je vhodná pro tvářecí operace (ohyby, tažení, reliéfy) a dlouhodobá výroba ospravedlňuje investici do nástrojů.

Kompenzace mezi razením a aditivní výrobou

3D tisk (aditivní výroba) revolucionalizoval vývoj prototypů a výrobu malých sérií. Jak se však tento proces vyrovnává s průmyslovým kovovým razením ve skutečných výrobních aplikacích?

Porovnání odhaluje doplňkové výhody spíše než přímou soutěž:

- Rychlost prototypování – 3D tisk vyrábí funkční prototypy během několika hodin nebo dnů; lisování vyžaduje nejprve týdny na vývoj nástrojů

- Geometrická svoboda – Aditivní výroba umožňuje vytvářet složité vnitřní prvky, které nelze dosáhnout lisováním

- Vlastnosti materiálu – Lisovaný kov obvykle nabízí vyšší pevnost, tažnost a kvalitu povrchu ve srovnání s tištěnými kovy

- Ekonomika výroby – Náklady na 3D tisk zůstávají relativně konstantní bez ohledu na množství; náklady na jednotku při lisování prudce klesají při větším objemu výroby

Chytrí výrobci oba procesy strategicky využívají. 3D tisk rychle ověřuje návrhy ještě před tím, než se investuje do výroby lisovacích nástrojů. Jakmile jsou návrhy dokončeny a objem výroby ospravedlní investici, přebírá výrobu lisování.

Příčný bod závisí na složitosti a velikosti dílu. Jednoduché lisované díly se stávají ekonomičtějšími než 3D tisk již při množství 100–500 kusů. U složitých dílů vyžadujících rozsáhlé dokončovací operace se lisování může stát výhodnějším až při objemech několika tisíc kusů.

Průvodce srovnáním výrobních procesů

Tato srovnávací tabulka poskytuje kritéria rozhodování pro výběr procesu podle nejrelevantnějších faktorů:

| Kritéria | Stampování | Cnc frézování | Laserové řezání | 3D tisk |

|---|---|---|---|---|

| Náklady na nastavení | Vysoké (10 000–50 000 USD a více za tvárnice) | Nízké (standardní nástroje) | Žádné (digitální programování) | Žádné až nízké |

| Náklady na díl (malé množství) | Velmi vysoké (amortizace nástrojů) | Střední až Vysoká | Nízká až střední | Střední až Vysoká |

| Náklady na díl (velké množství) | Velmi nízké (několik centů za díl) | Zůstává vysoké | Zůstává střední | Zůstává vysoké |

| Využití materiálu | 85-95% | 30-60% | 70-85% | Téměř 100 % (recyklace prášku) |

| Geometrická složitost | Střední (prvky z plechu) | Vysoká (3D tělesné díly) | Nízká až střední (2D profily) | Velmi vysoká (vnitřní prvky) |

| Typická dodací lhůta | 4–8 týdnů (výroba nástrojů) + výroba | Dny až týdny | 24-48 hodin | Hodiny až dny |

Rozhodnutí o správném procesu

Jak převést tento srovnávací přehled na konkrétní rozhodnutí? Zaměřte se na tři hlavní faktory:

Požadavky na objem ovlivňují ekonomiku. U výrobních sérií přesahujících 10 000 kusů se stabilním návrhem je lisování téměř vždy nejvýhodnější z hlediska nákladů. U množství pod 1 000 kusů se obvykle ukáže jako ekonomičtější laserové řezání nebo CNC obrábění.

Geometrie dílu určuje proveditelnost. Díly z plechu se záhyby, tažením a lisovanými prvky se přirozeně hodí pro lisování. 3D tělesné díly vyžadující obráběné prvky potřebují CNC. Ploché profily se složitými vyříznutími jsou nejlépe zpracovatelné laserovým řezáním.

Časová omezení často převáží nákladové úvahy. Potřebujete díly již příští týden? Laserové řezání nebo 3D tisk poskytnou rychlé řešení. Máte k dispozici šest měsíců na vývoj nástrojů a dlouhodobou výrobu? Ekonomika lisování se pak stává velmi lákavou.

Nejlepší výrobci se nezavazují k jedinému procesu – každý projekt přizpůsobí optimální metodě. Pochopení těchto kompromisů vám umožní učinit informovaná rozhodnutí, která vyváží náklady, kvalitu a požadavky na dodání.

Nyní, když je výběr procesu jasný, podívejme se, jak se tyto zásady uplatňují v jedné z nejnáročnějších aplikací tváření: v automobilovém průmyslu.

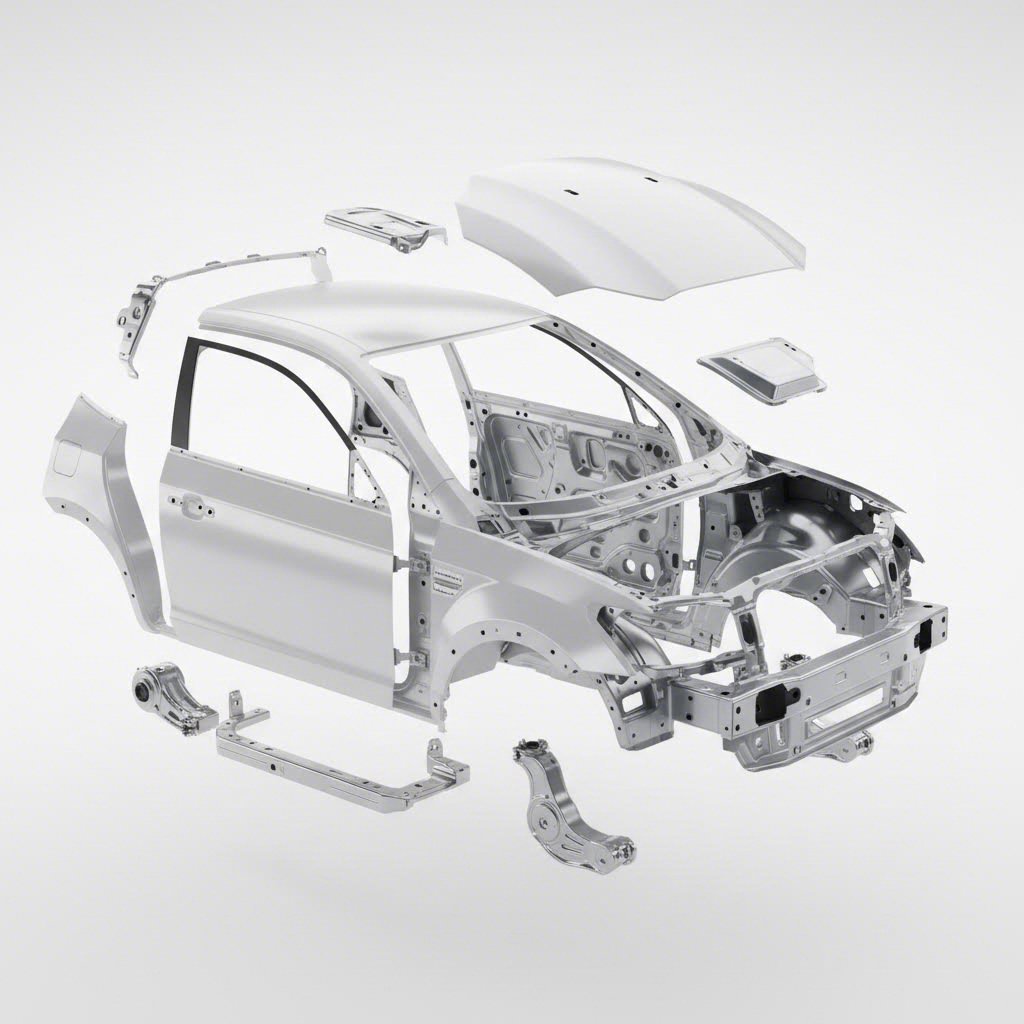

Automobilové aplikace tváření a průmyslové normy

Pokud jde o proces tváření v průmyslové výrobě, žádný odvětví neposouvá hranice tak daleko jako automobilový průmysl. Každé vozidlo, které sjíždí z montážních linek, obsahuje stovky – někdy i tisíce – přesných součástí z kovového tváření, od rozsáhlých karosériových panelů po malinké elektrické konektory. Jaké jsou důsledky? Jediný vadný upevňovací prvek může vyvolat stovky milionů korun stojící odvolání výrobku.

Co tedy činí kovové tváření pro automobilový průmysl tak náročným? A jak dokážou výrobci konzistentně vyrábět miliony kovových tažených dílů, které splňují přísné požadavky tohoto odvětví? Pojďme se podívat na aplikace, normy a systémy řízení kvality, které tento klíčový segment definují.

Tváření karosérie a konstrukčních součástí

Projedete-li kolem jakéhokoli automobilu, právě sledujete kovové tváření v akci. Dveře, kapoty, blatníky, střechy, víka zavazadlových prostor – tyto viditelné karoserní panely všechny vycházejí z plochého plechu, než jsou transformovány vysokorychlostními operacemi kovového tváření.

Podle průmyslového výzkumu společnosti Franklin Fastener musí tyto součásti být odolné, lehké a přesně tvarované. Kovové tváření efektivně a cenově výhodně splňuje všechny tři požadavky v objemech, které automobilová výroba vyžaduje.

Mimo viditelné části tvoří konstrukční a bezpečnostní součásti nosnou kostru vozidla:

- Rámové lišty a příčníky – Zajistí konstrukční integritu během běžného provozu i při nehodových situacích

- Zpevněné montážní konzoly – Zesílení kritických přípojných bodů po celé délce podvozku

- Komponenty zavěšení – Řídicí ramena, podrámy a spojovací členy, které zajišťují jízdní komfort i ovladatelnost

- Součásti motoru a převodovky – hlavy válců, kryty rozvodů, olejové panvice a skříně odolné vůči extrémním teplotám a mechanickému namáhání

Přesné tváření kovů požadované pro tyto aplikace výrazně přesahuje jednoduché tvarování. Mnoho konstrukčních součástí prochází několika tahovými operacemi, vyžaduje přísné rozměrové tolerance (někdy až 0,05 mm podle technické analýzy společnosti Worthy Hardware) a musí zajistit stálou shodu rozměrů v rámci výrobních sérií dosahujících milionů kusů.

Součásti interiéru a exteriéru – rámy palubních desek, středové konzoly, dveřní kliky, emblémy a mřížky – představují další úroveň složitosti. Tyto tvářené kovové součásti vyžadují nejen rozměrovou přesnost, ale také vynikající kvalitu povrchu pro viditelné aplikace.

Splňování průmyslových kvalitativních norem výrobců automobilů (OEM)

Zde se automobilové tváření výrazně odlišuje od ostatních průmyslových odvětví: požadavky na systémy řízení kvality, které jsou nutné pro účast jako dodavatel.

Certifikace IATF 16949 se stala univerzálním jazykem automobilové kvality. Původně vypracovaná v roce 1999 Mezinárodní automobilovou pracovní skupinou (International Automotive Task Force), tato certifikace sjednocuje systémy hodnocení kvality v celosvětovém automobilovém průmyslu. Podle Přehledu certifikací společnosti Master Products certifikace IATF 16949 stanovuje základní úroveň kvality, kterou lze očekávat při zakázkovém zpracování kovových dílů pro automobilový průmysl metodou tváření.

Certifikace se zaměřuje na tři hlavní cíle:

- Zlepšení kvality a konzistence – Standardizaci výrobních procesů za účelem zajištění toho, aby každá součást splňovala dané specifikace; mezi další výhody patří snížení výrobních nákladů a dlouhodobá udržitelnost

- Spolehlivost dodavatelského řetězce – Postavení certifikovaných dodavatelů jako „dodavatelů první volby“ u vedoucích automobilových výrobců prostřednictvím prokazatelné konzistence a odpovědnosti

- Integrace do odvětví – Bezproblémové propojení se standardy certifikace ISO za účelem vytvoření jednotného systému řízení kvality v celém dodavatelském řetězci

Co to znamená na praxi? Standard IATF 16949 vyžaduje přísnou kontrolu procesů, úplnou sledovatelnost a komplexní řízení rizik – požadavky, které výrazně přesahují to, čeho se obvykle od výrobních odvětví očekává. Literatura zdůrazňuje prevenci vad a výrobních odchylek stejně jako minimalizaci odpadu a zmetku.

U tažených kovových dílů určených pro automobilové aplikace se to projevuje dokumentovanými plány řízení, statistickým monitorováním procesů a ověřenými měřicími systémy. Kotevní deska (bracket), která selže v spotřební elektronice, je nepohodlnost. Stejná kotevní deska selhající v brzdovém systému vozidla je katastrofa – což vysvětluje, proč automobilové normy existují ve zcela samostatné kategorii.

Certifikovaní dodavatelé, jako jsou Shaoyi kombinujeme certifikaci IATF 16949 s pokročilou CAE simulací, abychom dosáhli výsledků bez defektů, které vyžadují automobiloví výrobci OEM. Tato integrace systémů řízení kvality s prediktivním inženýrstvím představuje současný stav umění v oblasti výroby přesných kovových tažených dílů.

Požadavky na výrobu automobilových dílů ve velkém měřítku

Automobilové tažení funguje v rozsahu, který by přetížil většinu výrobních provozů. Jeden model vozidla může vyžadovat 300 až 500 jedinečných kovových tažených komponent. Vynásobte to ročními výrobními objemy 200 000 a více vozidel a začnete chápat, proč je efektivita tak zásadně důležitá.

Výhody, které činí automobilové kovové tažení životaschopným právě při těchto objemech, zahrnují:

- Zvýšená účinnost – Specializované tažné lisy a progresivní tvární systémy umožňují rychlou výrobu komponent, což kriticky zvyšuje tempa výroby při zachování konzistence

- Zlepšená kvalita – Přesné tvárnice navržené pro automobilové aplikace zajišťují dobré povrchové kvality a zaměnitelnost mezi jednotlivými výrobními šaržemi

- Zvýšená hodnota – Výroba vysokého objemu výrazně snižuje náklady na jednotlivou součástku, čímž se kovové tváření stává jednou z nejekonomičtějších výrobních metod v odvětví

- Nižší množství odpadu – Optimalizované návrhy polotovarů a techniky, jako je jemné stříhání, minimalizují odpad materiálu a zároveň umožňují vyrábět lehké součástky, které zvyšují palivovou účinnost vozidel

Splnění těchto požadavků vyžaduje více než jen schopné zařízení. Vývojové cykly se výrazně zkrátily, přičemž výrobci automobilů (OEM) očekávají rychlé výrobní vzorky již během pěti dnů pro počáteční koncepty nástrojů. Moderní partneři v oblasti tváření musí zrychlit vývojové cykly, aniž by obětovali přesnost vyžadovanou pro sériovou výrobu.

Míra schválení při prvním pokusu se stala klíčovým ukazatelem. Vedoucí dodavatelé dosahují míry schválení při prvním pokusu 93 % a vyšší – což znamená, že nástroje při prvním výrobním pokusu vyrábějí součástky vyhovující specifikacím. Tato schopnost ušetří týdny úprav a urychlí uvedení vozidel na trh.

Kombinace CAE simulací během vývoje nástrojů, přesného výrobního procesu pro tváření do formy a přísných systémů řízení jakosti vytváří rámec, ve kterém se sériová výroba automobilových dílů stává předvídatelnou, nikoli chaotickou. Pro výrobce, kteří hodnotí dodavatele tvářecích nástrojů, slouží tyto schopnosti – rychlé výrobní vzorkování, vysoké poměry úspěšných prvních výrobních cyklů a certifikované systémy řízení jakosti – jako referenční hodnoty pro výběr dodavatelů.

Ať už zakupujete karosérie, konstrukční spojovací prvky nebo přesné kovové tvářené díly pro elektrické systémy, pochopení průmyslových norem automobilového průmyslu vám pomůže posoudit dodavatele a stanovit pro své projekty odpovídající očekávání.

Výběr správného přístupu k tváření pro váš projekt

Prozkoumali jste základy procesu tváření v průmyslové výrobě – od základních operací a typů nástrojů až po výběr materiálů a kontrolu jakosti. Nyní nastává praktická otázka: jak převedete tato znalost na konkrétní rozhodnutí pro váš specifický projekt?

Ať už uvádíte na trh nový výrobek nebo optimalizujete stávající dodavatelský řetězec, správný přístup závisí na pochopení toho, kdy je lisování z hlediska nákladů ekonomicky výhodné, jaké výsledky může metalurgické lisování pro váš konkrétní případ poskytnout a jak identifikovat partnery, kteří budou schopni úkol efektivně splnit. Podívejme se podrobně na rámec rozhodování.

Prahové hodnoty objemu pro investici do lisování

Ekonomika služeb metalurgického lisování závisí na jednom klíčovém faktoru: objemu výroby. Na rozdíl od procesů, u nichž náklady rostou lineárně, u lisování platí asymptotická křivka – vysoké počáteční investice do nástrojů, které se amortizují postupně během výroby, čímž se náklady na jednu součástka výrazně snižují s rostoucím množstvím.

Podle průmyslové pokyny pro odhad nákladů , základní vzorec vypadá následovně:

Celkové náklady = Fixní náklady (návrh + nástroje + nastavení) + (variabilní náklady/ks × objem)

Takto se matematický výpočet promítne do různých objemových úrovní:

- Méně než 1 000 kusů – Lisování je obvykle nákladnější než alternativní metody, jako je například laserové řezání nebo CNC obrábění. Náklady na nástroje (5 000–100 000 USD a více) nelze rozdělit mezi dostatečný počet dílů tak, aby bylo lisování ekonomicky konkurenceschopné.

- 1 000–10 000 kusů – Přechodová zóna. U jednoduchých dílů s základními tvary nástrojů se investice do lisování může osvědčit. U složitějších dílů často upřednostňují alternativní technologie.

- 10 000–50 000 kusů – Lisování se stává stále atraktivnějším. Investice do postupných tvárníků obvykle vedou k nejnižším celkovým nákladům na vlastnictví díky výraznému zkrácení cyklových dob a snížení pracovní síly.

- 50 000+ jednotek – Lisování dominuje. Náklady na jeden díl klesají u jednoduchých geometrií na několik centů, přičemž cyklové doby se měří v sekundách místo minut.

Strategickým cílem je určit konkrétní prahový objem pro váš případ – bod, ve kterém se investice do tvárníků vyplatí. U automobilových projektů s ročním objemem přesahujícím 10 000 kusů má investice do složitých postupných tvárníků téměř vždy smysl. U nižších objemů mohou být optimalizací celkových nákladů lepší složené tvárníky nebo jednodušší přístupy k nástrojům.

Nezapomeňte na skrytý násobitel: životnost nástroje. Kvalitní partneři pro kovové stříhání zaručují nástroje pro 1 milion úderů nebo více, čímž efektivně omezují vaše výdaje na nástroje po celou dobu životního cyklu projektu. Tato amortizace rozšiřuje váš cenový přínos na celá léta výroby.

Hodnocení schopností partnera pro stříhání

Výběr vhodného partnera pro kustomizované kovové stříhání vyžaduje více než jen porovnání nabídek. Nejnižší cena za kus je zřídka nejlepší hodnotou – rozhodující je celková cena vlastnictví, včetně kvality, spolehlivosti a technické podpory.

Podle osvědčené postupy výběru dodavatelů , ideální partner funguje jako rozšíření vašeho týmu a nabízí technickou expertizu přesahující pouhou výrobní kapacitu. Použijte tento rámec k hodnocení potenciálních poskytovatelů služeb kovového stříhání:

Certifikace a systémy jakosti

- ISO 9001 – Certifikace základního systému řízení kvality. Je nezbytná pro jakoukoli profesionální činnost.

- IATF 16949 – Vyžadováno pro účast v automobilovém dodavatelském řetězci. Ukazuje přísnou kontrolu procesů a sledovatelnost.

- Odvětvové certifikace – AS9100 pro letecký a kosmický průmysl, ISO 13485 pro zdravotnické prostředky. Přizpůsobte certifikace požadavkům vaší aplikace.

Technická podpora a možnosti návrhu pro výrobu (DFM)

- Revize návrhu pro výrobní proveditelnost (DFM) – Partneři, kteří již v rané fázi vyhodnotí váš návrh, mohou navrhnout úpravy, které sníží složitost nástrojů a výrobní náklady.

- Simulace CAE – Pokročilí dodavatelé používají simulaci tváření k předvídání a předcházení vadám ještě před obráběním nástrojové oceli – tím ušetří týdny času potřebného na zkoušky.

- Odbornost v oblasti návrhu nástrojů – Vnitřní inženýrská činnost v oblasti tvářecích nástrojů zajišťuje optimalizované rozvržení stanic a tok materiálu.

Rychlost výroby prototypů a výrobní kapacita

- Limity pro rychlé výroby prototypů – Hledejte partnery, kteří nabízejí výrobu prototypových nástrojů během 5–10 dnů místo týdnů. Tím výrazně urychlíte svůj vývojový cyklus.

- Podíl schválení při prvním pokusu – Nejlepší výkonnostní ukazatele dosahují úspěšnosti při prvním průchodu 93 % nebo vyšší, což znamená, že nástroje vyrábějí souladové díly již při prvním pokusu.

- Rozsah kapacity lisy – Ověřte, zda rozsah tunáže dodavatele odpovídá požadavkům na vaše díly. Nedostatečná kapacita omezuje maximální velikost dílů; nadměrná kapacita plýtvá zdroji.

- Škálovatelnost objemu – Ujistěte se, že partner dokáže růst spolu s vašimi potřebami – od počátečních sérií až po výrobu vysokých objemů.

Odborné znalosti materiálů a dodavatelský řetězec

- Rozmanitost materiálů – Zkušení dodavatelé pracují s různými materiály – ocelí, hliníkem, nerezovou ocelí, měděnými slitinami – a znají chování každého z nich během tváření.

- Vztahy v dodavatelském řetězci – Silné vazby na hutní podniky zajišťují dostupnost materiálů, stabilní ceny a úplnou sledovatelnost včetně certifikací.

Služby s přidanou hodnotou

- Sekundární operace – Možnosti tepelného zpracování, povrchové úpravy (např. pokovování), odstraňování ostří a montáže zjednodušují váš dodavatelský řetězec.

- Správa zásob – Programy dodávek podle systému Kanban nebo právě včas (just-in-time) snižují vaše skladové zásoby a zlepšují likviditu.

Partneři jako Shaoyi ilustrují, jak v praxi vypadá kvalitní kovové stříhání – kombinací certifikace IATF 16949 s možností rychlého výrobního vzorkování (již za 5 dní) a vysoké míry schválení při prvním průchodu (93 %). Jejich komplexní schopnosti návrhu a výroby forem ukazují inženýrskou hloubku, kterou byste měli hledat při hodnocení dodavatelů individuálních kovových stříhaných dílů.

Další kroky pro váš projekt stříhání

Jste připraveni pokračovat? Zde je váš akční plán pro úspěšné zahájení projektu stříhání:

- Jasně definujte své požadavky – Zaznamenejte geometrii dílu, specifikace materiálu, tolerance a odhadované roční objemy. Zahrňte funkční požadavky a kritické kvalitní vlastnosti.

- Žádejte již v rané fázi zpětnou vazbu z hlediska návrhu pro výrobu (DFM) – Sdílejte návrhy se potenciálními partnery ještě před jejich konečným uzavřením. Jejich připomínky k výrobní proveditelnosti mohou výrazně snížit náklady na výrobu nástrojů.

- Porovnejte celkové náklady na vlastnictví – Zaměřte se na více než jen cenu za kus. Zohledněte amortizaci nástrojů, systémy zajištění kvality, logistiku a technickou podporu.

- Ověřte schopnosti osobně – Požádejte o prohlídky výrobních zařízení, vzorky dílů a reference z podobných projektů. Dřívější záznam je rozhodující.

- Plánování pro rozsah – Vyberte partnery, kteří vám mohou podporovat růst od fáze vývoje prototypů až po výrobu ve velkém množství bez nutnosti změny dodavatelů.

Proces lisování v průmyslové výrobě nabízí nekonkurovatelnou účinnost pro výrobu kovových dílů ve velkém množství. Pokud zvolíte správný přístup – vhodné prahové objemy, vhodné materiály, dosažitelné tolerance a schopné partnery poskytující služby individuálního kovového lisování – můžete z plechu vytvořit přesné komponenty splňující vaše přesné specifikace.

Váš další projekt si zaslouží partnera, který spojuje inženýrskou expertizu s výrobní kapacitou. Začněte vyhodnocováním dodavatelů podle kritérií uvedených zde a budete dobře postaveni k tomu, abyste plně využili potenciálu lisování pro vaše výrobní potřeby.

Často kladené otázky k procesu lisování v průmyslové výrobě

1. Jakých 7 kroků zahrnuje metoda plochého kování?