Proces kovového lisování odhalen: Od surového plechu ke střísnému dílu

Co kovové lisování ve výrobě ve skutečnosti znamená

Nikdy jste se zamysleli, jak se z ploché ocelové desky stane dokonale tvarovaný panel karosérie auta nebo přesný elektronický pouzdro? Odpověď leží v procesu kovového lisování – výrobní technice, která formuje náš současný svět způsoby, o nichž většina lidí nikdy nepřemýšlí.

Kovové lisování, také označované jako kovové razítkování, je studené tvářecí výrobní proces, při němž se pomocí specializovaných raznic a vysokotlakých lisů přeměňuje plochý kovový plech na přesné trojrozměrné tvary prostřednictvím trvalé plastické deformace – bez odstraňování jakéhokoli materiálu.

Tak co je kovové stříhání v praxi? Představte si to jako řízenou deformaci. Na rozdíl od obráběcích procesů, které materiál odstraňují řezáním, kovové lisování materiál zcela přeformuje. Plochý polotovar vstoupí do lisu, aplikuje se obrovská síla a za několik sekund vznikne hotová součást.

Pochopení významu kovového lisování vyžaduje jeho odlišení od širších kategorií tváření. Zatímco „tváření“ zahrnuje jakýkoli proces tvarování kovu (včetně horkých procesů, jako je kování), kovové lisování se specificky vztahuje na studené tvářecí operace prováděné za pokojové teploty nebo v jejím bezprostředním okolí. Toto rozlišení je důležité, protože studené tváření vyrábí součásti s vyšší kvalitou povrchu, přesnějšími tolerancemi a zlepšenými pevnostními vlastnostmi díky deformačnímu zpevnění.

Princip studeného tváření za kovového lisování

Co činí studené tváření tak účinným? Pokud na plech působíte silou přesahující jeho mez kluzu, avšak nižší než jeho mez pevnosti v tahu, dochází k něčemu pozoruhodnému – materiál se plasticky deformuje. To znamená, že změna tvaru je trvalá již po uvolnění tlaku.

Fyzikální princip za tímto jevem zahrnuje tři vzájemně působící prvky:

- Rozložení síly: Tlak musí být aplikován rovnoměrně, aby nedošlo k místním poruchám nebo nerovnoměrné deformaci

- Tok materiálu: Během lisování se kov pohybuje a přerozděluje, přičemž v některých oblastech dochází ke stlačení, zatímco v jiných se vyvíjí tah

- Geometrie matrice: Tvar nástrojů přesně určuje, kde a jak se materiál deformuje

Studené tváření nabízí zřetelné výhody oproti horkým tvářecím metodám. Podle výrobního výzkumu z IIT Guwahati dosahují studeně tvářené součásti přesnějších tolerancí, lepšího povrchového stavu a vyšší pevnosti díky zpevnění deformací. Navíc eliminace nutnosti ohřevu výrazně snižuje energetické náklady.

Jak tlak přeměňuje ploché polotovary na složité tvary

Když se ptáte: „Co je lisovaný kov?“, ve skutečnosti se ptáte na přeměnu prostřednictvím řízeného tlaku. Toto je to, co se ve skutečnosti děje při lisování kovů:

Kusy plochého plechu – obvykle nazývané polotovary – se umístí mezi jednotlivé části nástroje (matrice). Lis poté vyvine sílu a materiál se deformuje tak, aby odpovídal tvaru dutiny matrice. Toto lisování znamená, že kov je vystaven napětí překračujícímu jeho mez kluzu, čímž dojde k plastické deformaci, která mu trvale změní tvar.

Krása lisovaných kovových dílů spočívá v opakovatelnosti. Jakmile je lisovací operace správně nastavena, může vyrobit tisíce – dokonce miliony – identických součástí. Každý cyklus poskytuje stejnou přesnou geometrii, čímž se tento proces stává ideálním pro výrobu velkých sérií v automobilovém, leteckém a kosmickém průmyslu, průmyslu elektroniky i spotřebního zboží.

Co odděluje úspěšné lisovací operace od neúspěšných? Vše se svádí na pochopení toho, jak spolu interagují chování materiálu, návrh nástrojů a parametry procesu. Pokud se tyto prvky správně srovnají, ploché polotovary se v jediném rychlém kroku promění v komplexní, přesně zpracované součásti.

Kompletní pracovní postup od surového materiálu po hotovou součást

Znáte výsledky kovového lisování – ale jak vlastně tato ‚kouzla‘ probíhají? Pochopení kompletního pracovního postupu přeměňuje abstraktní pojmy v prakticky uplatnitelné znalosti. Projdeme si každou fázi, od okamžiku, kdy surový materiál dorazí, až po dokončení součásti připravené k montáži.

Od surového kotouče po dokončenou součást

Představte si obrovskou cívku plechu vážící tisíce liber. Jak se z ní stane přesné součásti měřená v tisícinách palce? Odpověď spočívá v pečlivě naplánované posloupnosti kroků, kterou stroje pro kovové stříhání a lisování provádějí s pozoruhodnou konzistencí.

- Příprava a výběr materiálu: Proces začíná dlouho předtím, než se kov dotkne razícího lisu. Inženýři vybírají plechy nebo cívky na základě jejich mechanických vlastností – pevnosti, tažnosti, odolnosti proti korozi – a také nákladových faktorů. Podle National Material Company musí vybraný materiál být kompatibilní jak s razicím procesem, tak s funkčností hotové součásti.

- Zpracování cívek a přívod: Syrové cívky procházejí přípravnými procesy, jako je řezání, dělení a vyrovnání, aby byly dosaženy požadované rozměry a plošnost. Poté automatický přívodní mechanismus postupně posouvá připravený pás do razicího stroje s přesným umístěním – často s přesností několika tisícin palce.

- Nastavení a zarovnání raznice: Před zahájením výroby technici namontují sadu raznic a kalibrují lis. Tento zásadní krok zajistí správný tok materiálu, dostatečnou mezeru pro plech a vhodnou podporu po celou dobu razicího cyklu.

- Razicí operace: Když lis spustí akci, nástroje se k sobě přiblíží a působí na kov vysokou silou a tlakem. Tím dochází k deformaci materiálu podle tvaru nástrojů – provádějí se tak operace, jako je stříhání, ohýbání, razení nebo děrování, buď postupně, nebo současně.

- Vyhazování a manipulace s díly: Po každém zdvihu odstraňují odstřikovače hotový díl z nosného pásu čistě a bez poškození. Odpadní materiál – tj. nosný pás i vyražený kov – je vyhozen a často přepravován podzemními dopravníky do kontejnerů na šrot.

- Dodatečné operace a dokončovací práce: Následné operace po tváření mohou zahrnovat odstranění ostří (odbourávání), čištění, povrchovou úpravu a povlakování. Tyto kroky zlepšují vzhled, trvanlivost a funkčnost tvářených dílů.

- Kontrola kvality: Během výroby provádějí obsluhoví pracovníci reálné monitorování a kontrolu, aby ověřili, že díly splňují stanovené tolerance a požadavky na kvalitu.

Kritická role zarovnání a nastavení nástrojů

Proč si zarovnání vyžaduje zvláštní pozornost? Protože i nepatrné nesouosost způsobuje závažné problémy. Pokud se pásový materiál posouvá prostřednictvím postupných tvářecích operací, musí být na každé stanici zarovnán s přesností několika tisícin palce.

Takto probíhá přesné zarovnání: kuželovité nebo střelovité „vodicí kolíky“ vstupují do dříve vyražených otvorů v pásu, čímž zajišťují přesné polohování. Tím se kompenzují omezení dopravního mechanismu, který sám o sobě nedokáže zajistit potřebnou přesnost délky posuvu. Podle Technické dokumentace na Wikipedii je tento systém vodicích kolíků a otvorů nezbytný, protože dopravní mechanismy obvykle postrádají přesnost vyžadovanou pro vícestanční postupné operace.

Postupné tvární a stříhací systémy představují vrchol nepřetržité výrobní efektivity. Systém podávání posouvá kovový pás skrz všechny stanice postupného tvárního nástroje, přičemž každá stanice provádí konkrétní operace, dokud nevznikne dokončený díl. Při každém zdvihu lisy se vyrábí jeden dokončený součástka – v některých aplikacích mohou být rychlosti výroby vyšší než 800 součástek za minutu.

Stroje pro stříhání a tváření nakonfigurované pro postupné operace vyžadují specializované komponenty, které společně pracují ve vzájemné koordinaci:

- Systémy krmení (pneumatické nebo mechanické), které zajišťují přesné posunování pásu

- Formy s vícestanici pro řezání, ohýbání a tváření

- Odlehčovací desky k čistému uvolnění dokončených součástek

- Senzory a mazací systémy k monitorování a optimalizaci cyklu stříhání a lisování

Systematický přístup popsaný zde – od výběru materiálu až po finální kontrolu – přeměňuje surové kovové plechy na přesně tvarované součásti určené pro různé průmyslové odvětví. Ale jaké konkrétní techniky tváření do klínu umožňují tyto přeměny? Následující část podrobně rozebírá devět základních metod a upřesňuje, kdy je vhodné použít každou z nich.

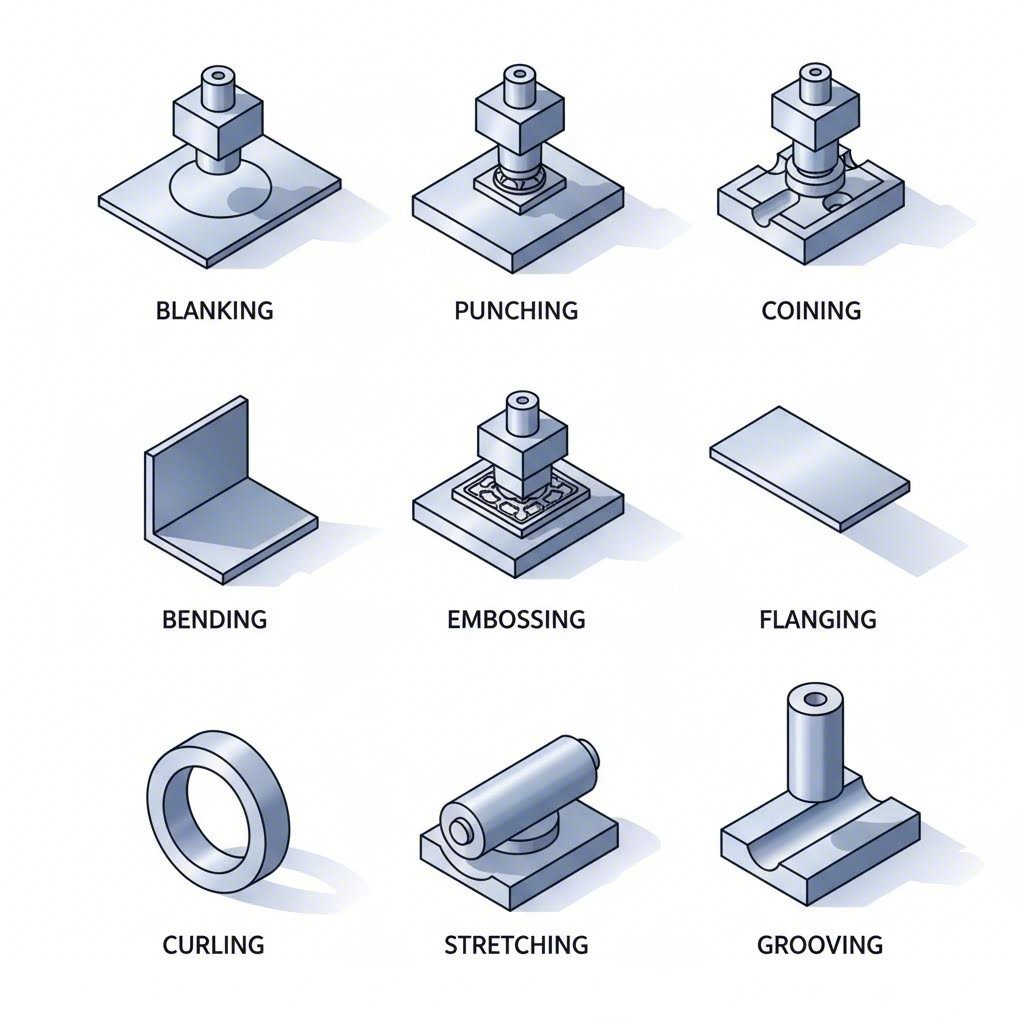

Devět základních technik tváření a jejich vhodné použití

Nyní, když znáte celý pracovní postup, zůstává klíčová otázka: který proces tváření do klínu byste měli ve skutečnosti použít? Odpověď závisí na geometrii vaší součásti, objemu výroby a požadavcích na kvalitu. Probereme si jednotlivé techniky, abyste mohli učinit informovaná rozhodnutí pro své konkrétní aplikace.

Proces kovového lisování zahrnuje devět základních technik zpracování plechu – každá z nich je optimalizována pro jiný výsledek. Porozumění tomu, kdy je vhodné použít kteroukoli z těchto metod, odděluje úspěšné výrobní projekty od nákladných chyb.

Výstřih a děrování pro vytvoření počátečního tvaru

Tyto dvě techniky tvoří základ většiny operací tváření do matric, avšak slouží opačným účelům. Zaměnění těchto technik vede ke ztrátám materiálu a neefektivitě výroby.

Vyřezávání vytváří ploché tvary z plechu, přičemž vyražený kus se stává vaším hotovým výrobkem. Lze si to představit jako výrobu podle principu „vykraječky“ – „sušenka“ je to, co si ponecháte, zatímco zbývající část plechu se stane odpadem. Podle Master Products , tato technika je extrémně podobná ražení, s tím rozdílem, že role výrobku a odpadu jsou obráceny.

Kdy zvolit tváření do matric metodou blankingu? Zvažte blanking v případech, kdy potřebujete:

- Vysoké množství identických plochých součástí, jako jsou podložky, těsnění nebo základní desky

- Přesné vnější obrysy s čistými hranami

- Výchozí blanky pro následné tvářecí operace

Děrování (také označované jako prosvěcování) vytváří otvory nebo vyražené díry uvnitř polotovaru. Vyražený materiál je zde odpad, zatímco perforovaný plech zůstává vaším výrobkem. Tato technologie tváření za studena se vyznačuje výjimečnou schopností vyrábět přesně umístěné otvory pro spojovací prvky, ventilaci nebo montážní účely.

Výborným příkladem tváření za studena s použitím prosvěcování je výroba elektrických rozváděčů, kde pro účely ventilace vyžadují vzory desítky přesně umístěných otvorů. Ohraničování (blankování) kovového plechu a prosvěcování často pracují společně – nejprve se ohraničí celkový tvar, následně se v dalších operacích prosvítí potřebné otvory.

Precizní techniky včetně razicí a reliéfního tvarování

Potřebujete složité povrchové detaily nebo extrémně úzké tolerance? Razicí a reliéfní tváření poskytují výsledky, kterých jiné metody tváření za studena jednoduše nedosáhnou.

Kování vyvíjí obrovský tlak, aby současně razilo obě strany polotovaru a vytvořilo tak vystouplé nebo zapadlé prvky s výjimečnou přesností. Jak vysvětluje společnost HLC Metal Parts, tento proces vytváří složité vzory a textury na povrchu kovů — přesně tak, jak se vyrábějí mince. Razítkování oceli a jiných kovů vytváří díly s tolerancemi měřenými v tisícinách palce.

Zvolte razítkování, pokud vaše aplikace vyžaduje:

- Památníkové předměty, šperky nebo značkový hardware s logy

- Díly vyrobené přesným razicím způsobem, které vyžadují výjimečnou rovnost povrchu

- Povrchové prvky, které musí odolávat opotřebení bez zhoršení kvality

Oblékané reliéfy razí pouze jednu stranu polotovaru a vytváří tak vyvýšené nebo prohlubňové vzory, zatímco na opačné straně se objeví zrcadlový obraz. Tato technika zvyšuje dekorativní účinek a přidává vizuální zajímavost panelům, štítkům a spotřebním výrobkům.

Ohýbání využívá ohýbací lisy k působení extrémní síly, čímž deformuje kov pod určitými úhly pro vytvoření součástí ve tvaru písmene V nebo U. Tento razicí proces je nezbytný pro výrobu pouzder, krytů, konzol a rámců. Pokud potřebujete úhlové prvky spíše než složité křivky, ohýbání poskytuje konzistentní výsledky při vysokých rychlostech výroby.

Ohýbání okrajů ohýbá okraje kolem vyražených otvorů pod úhlem 90 stupňů, čímž vytváří hladké lemy místo ostrých hran. Podle výrobních odkazů zvyšuje flanžování pevnost konstrukce a zároveň zlepšuje bezpečnost a vzhled. Flanžovaná okraje najdete u nádrží, potrubí, karosériových panelů automobilů a u jakékoli aplikace vyžadující zpevněné otvory.

Tažení tvoří výčnělky nebo rozšířené plochy na povrchu kovu tažením materiálu za jeho původní rozměry. Tato technika slouží k výrobě složitých automobilových komponent, jako jsou dveřní panely a střešní části, kde je klíčový hladký a plynulý tvar.

Zakroutil by se valcuje okraje kovových plechů tak, aby vznikly válcovité tvary nebo hladké zaoblené profily. Tento proces se používá při výrobě potrubí, hřídelí a pantů a zároveň odstraňuje nebezpečné ostré hrany u spotřebních výrobků.

Prohloubení vyřezává drážky do povrchu plechu, čímž vytváří cesty pro vedení kabelů, odvod vody nebo mechanické spojení. Komponenty, které vyžadují přesné drážky pro umístění nebo montáž, spoléhají na tuto specializovanou techniku.

| Název procesu | Primární aplikace | Typické průmyslové odvětví | Rozsah tloušťky materiálu |

|---|---|---|---|

| Vyřezávání | Vyřezávání rovinných tvarů z plechových polotovarů | Automobilový průmysl, elektronika, domácí spotřebiče | 0,5 mm – 6 mm |

| Děrování | Vytváření otvorů a vyříznutí | Vzduchotechnika, elektrotechnika, stavebnictví | 0,3 mm – 12 mm |

| Kování | Vysokopřesné povrchové detaily | Šperky, měna, přesné kovové součásti | 0,2 mm – 3 mm |

| Ohýbání | Úhlová deformace pro rámy/úhelníky | Nábytek, automobilový průmysl, letecký a kosmický průmysl | 0,5 mm - 10 mm |

| Ohýbání okrajů | Tváření a zpevnění okrajů | Automobilový průmysl, nádrže, potrubí | 0,8 mm – 6 mm |

| Tažení | Roztažení povrchu pro složité kontury | Karoserie automobilů, letecký průmysl | 0,6 mm – 4 mm |

| Oblékané reliéfy | Vystouplé dekorativní vzory | Spotřební zboží, reklamní tabule, řemesla | 0,3 mm – 2 mm |

| Zakroutil by se | Zakulacené okraje a válcové tvary | Panty, potrubí, bezpečnostní součásti | 0,4 mm – 3 mm |

| Prohloubení | Vytvoření kanálu pro připojení | Elektrická a mechanická montáž | 0,5 mm – 4 mm |

Výběr vhodného procesu tváření do klínu vyžaduje přiřazení požadavků na součástky k možnostem dané techniky. Zvažte složitost geometrie, požadavky na tolerance, výrobní objem a vlastnosti materiálu. Často výrobci kombinují několik technik v postupných tvárních operacích – například stříhání počátečního tvaru, probíjení montážních otvorů, ohýbání lemov a vytlačování identifikačních značek v jediné nepřerušené sekvenci.

K dispozici máte devět základních technik, a proto se můžete ptát, které stroje tyto možnosti nabízejí nejefektivněji. Následující část popisuje typy lisy – mechanické, hydraulické a servosystémy – a pomáhá vám vybrat stroj odpovídající vašim konkrétním výrobním požadavkům.

Výběr mezi mechanickým, hydraulickým a servolisem

Ovládli jste devět technik razítkování – ale tady je realita: i nejlepší technika selže, pokud za ní nestojí správní lis. Výběr vašeho kovového razítkovacího lisu není pouze obchodní rozhodnutí; přímo ovlivňuje kvalitu výrobků, rychlost výroby a váš zisk. Podívejme se podrobně na tři hlavní typy lisů, abyste mohli vybrat zařízení, které nejlépe odpovídá vašim konkrétním výrobním požadavkům.

Mechanické lisy pro vysokorychlostní výrobu

Potřebujete maximální rychlost pro výrobu ve velkém množství? Tradiční mechanické razítkovací lisy stále zůstávají pracovními koni tohoto odvětví – a to z dobrého důvodu. Podle Technického srovnání společnosti Stamtec mechanické lisy dosahují nejvyšších rychlostí výroby, zejména při zpracování relativně plochých dílů s jednoduššími a mělčími tvářecími požadavky.

Co činí ocelový lis s mechanickým pohonem tak účinným? Odpověď leží ve fyzice setrvačníku. Těžký setrvačník ukládá rotační energii a poté ji během každého zdvihu uvolňuje prostřednictvím spojky a brzdy. Tento konstrukční princip zajišťuje:

- Nejvyšší rychlost zdvihů mezi všemi typy lisy — ideální pro provoz s postupnými tvářicími nástroji

- Vysoká přesnost a opakovatelnost pro konzistentní kvalitu dílů

- Jednoduchost nastavení a provozu s ověřenou a spolehlivou technologií

- Relativně nízká počáteční cena ve srovnání se servopoháněnými alternativami

Mechanické systémy však mají svá omezení. Délka zdvihu je obvykle pevná, rychlostní profil klouzáků se během jednoho zdvihu nemění a plný jmenovitý tlak je dosažitelný pouze v blízkosti dolní úvratné polohy. Pro automobilové, spotřební a kovové díly zhotovené z pásky pomocí postupných nebo převodových tvářicích nástrojů tyto omezení zpravidla nejsou podstatná – u hlubokotažených nebo složitě tvarovaných dílů však mohou být vyžadována jiná řešení.

Hydraulické a servosystémy pro precizní řízení

Co když vaše díly vyžadují hluboké tažení, složité tváření nebo zastavení (dwell time) v dolní úvratné poloze zdvihu? V těchto případech se hydraulické lisy osvědčují – avšak za cenu nižší rychlosti ve prospěch větší univerzálnosti.

Ocelový lis na tváření s hydraulickým pohonem nabízí proměnnou délku zdvihu, řízení pohybu klouzáků v celém rozsahu a plnou pracovní energii při jakékoli rychlosti. Představte si výrobu nádrží, válců nebo součástí tvaru misky – tyto díly vyžadují, aby se materiál během lisování výrazně deformoval. Hydraulické systémy poskytují plný lisovací výkon v libovolném bodě zdvihu, čímž se stávají ideální pro takové náročné aplikace.

Jaká je nevýhoda? Hydraulické lisy obecně pracují pomaleji než jejich mechanické protějšky a nabízejí nižší přesnost a opakovatelnost. Pokud však rychlost výroby ustupuje na pozadí schopnosti tváření, zůstává hydraulická technologie stále preferovanou volbou pro náročné geometrie.

Nyní uvažujte o servopressu – stroji pro tváření plechů, který kombinuje mechanickou účinnost s hydraulickou pružností. Servotechnologie nahrazuje tradiční setrvačník, spojku a brzdu vysokovýkonnými motory, které umožňují programovatelné profily zdvihu, přesnou regulaci pohybu dolního ramene a proměnnou rychlost i během jediného cyklu.

Podle odvětvových údajů nabízejí mechanické servopressy:

- Proměnné profily zdvihu které lze pro každou zakázku přizpůsobit

- Plná pracovní energie při jakékoli rychlosti —i během pomalých tvářecích operací

- Rychlosti cyklu blížící se tradičním mechanickým pressům ve mnoha aplikacích

- Vysoká přesnost a opakovatelnost s programovatelnou přesností

Zádrhel? Servosystémy vyžadují výrazně vyšší počáteční investice. Existují dvě technologie pohonu: systémy s pomocným pákem využívající standardní střídavé servomotory (cenově výhodnější) a systémy s přímým pohonem, které používají proprietární motory s vysokým točivým momentem (maximální výkon).

U provozů převodových lisů pro přenos složitých vícestanovišťových prací se stále více prosazuje servotechnologie. Možnost programování jedinečných profilů – včetně hlubokého tažení, teplého tváření, kombinovaného lisování a simulace pohybu členů – otevírá výrobní možnosti, které tradiční systémy prostě nedokážou nabídnout.

| Parametr | Mechanický lis | Hydraulický lis | Servolisovačka |

|---|---|---|---|

| Rozsah rychlosti | Nejvyšší (nejvhodnější pro postupné matrice) | Nejpomalejší (omezeno rychlostí) | Vysoká (blíží se mechanickému provedení) |

| Kapacita výkonové síly | Plná síla těsně u dolní úvratné polohy | Plná síla po celé délce zdvihu | Plná síla těsně u dolní úvratné polohy |

| Přesná vodováha | Vysoká přesnost a opakovatelnost | Nižší přesnost | Nejvyšší programovatelná přesnost |

| Energetické spotřebování | Střední (závislá na setrvačníku) | Nepřetržitý provoz čerpadla | Energeticky účinné (na vyžádání) |

| Nejlepší použití | Vysokorychlostní ploché díly, postupné tvářecí nástroje | Hluboké tažení, složité tvary, operace se zastavením | Univerzální – tažení, tváření, stříhání |

| Počáteční náklady | Relativně nízká | Relativně nízká | Relativně vysoká |

| Průhyb (flexibilita zdvihu) | Pevná (omezená nastavitelnost) | Plně proměnná | Plně programovatelné |

Tak který stroj pro kovové lisování odpovídá vaší výrobě? Rámec rozhodování je přímočarý: mechanické lisy dosahují nepřekonatelné rychlosti, ale postrádají flexibilitu; hydraulické stroje nabízejí univerzálnost pro složité díly, avšak obětují výkon; servolisy poskytují nejlepší z obou světů za vyšší pořizovací náklady.

Pečlivě zvažte svou výrobní směs. Pokud vyrábíte velké množství poměrně jednoduchých dílů, mechanické lisy maximalizují efektivitu. Pro malé objemy složitých součástí vyžadujících rozsáhlý tok materiálu jsou ekonomicky výhodnější hydraulické systémy. A pokud potřebujete flexibilitu napříč různými rodinami dílů s náročnými požadavky na kvalitu, servotechnologie ospravedlňuje své vyšší investice.

Po výběru lisu je třeba učinit další klíčové rozhodnutí: které materiály se nejlépe osvědčí při zvoleném procesu tváření? Následující část vás provede výběrem materiálů – přizpůsobením vlastností kovů požadavkům daného procesu za účelem dosažení optimálních výsledků.

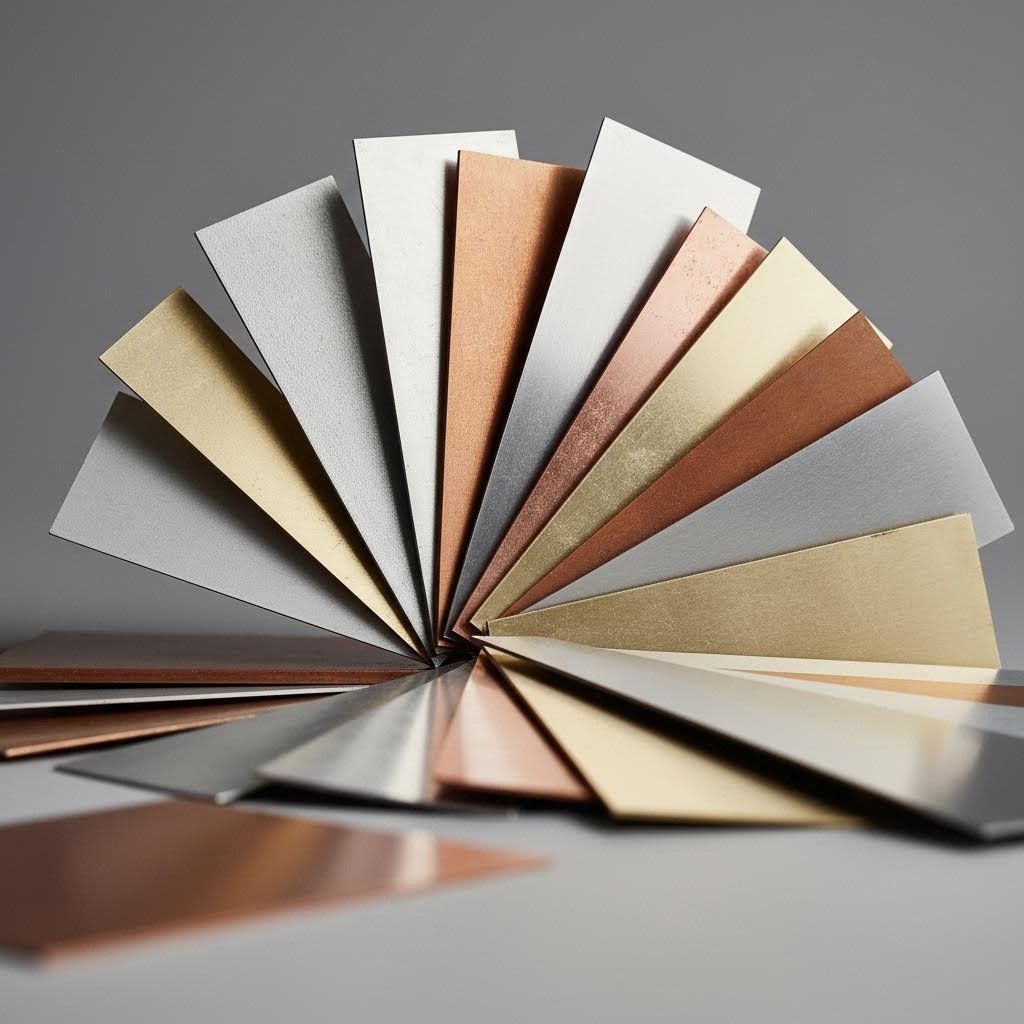

Průvodce výběrem materiálu pro optimální výsledky tažení

Zvolili jste typ lisu a identifikovali vhodné techniky tváření – avšak právě zde mnoho projektů selhává: výběr nesprávného kovu pro tváření. Výběr materiálu neznamená vybrat nejdražší možnost, ale najít dokonalou rovnováhu mezi tvářitelností, výkonem a cenou. Pokud se touto rozhodnutí zmýlíte, budete čelit prasklinám, nadměrnému pružnému zpětnému chodu (springback) nebo součástkám, které selžou během provozu.

Co činí jeden kov pro tváření lepším než jiný? Na tvářitelnost rozhodují čtyři klíčové vlastnosti:

- Tažnost: O kolik se kov může natáhnout, než dojde k lomu – to je zásadní pro hluboké tažení a složité tvary

- Odpornost na úpravu: Úroveň napětí, při níž začíná trvalá deformace – ovlivňuje požadovanou tlakovou sílu a pružný zpětný chod (springback)

- Zpevňování tvářením: Jak rychle materiál zpevňuje během deformace – ovlivňuje vícestupňové operace

- Chování při pružném vrácení: Pružné vrácení po tváření – určuje dosažitelné tolerance a potřebu kompenzace nástrojů

Podle CEP Technologies vyžaduje výběr vhodných materiálů pro kovové stříkání zvážení konečného použití dílu, tvářitelnosti, odolnosti proti korozi a nákladů. Prozkoumejme, jak se chovají jednotlivé hlavní kategorie materiálů.

Ocelové třídy a jejich vlastnosti při tváření

Ocel dominuje aplikace kovového lisování z dobrého důvodu – nabízí výjimečnou pevnost, ověřenou tvářitelnost a cenovou výhodnost v různorodých aplikacích. Pojem „ocel“ však zahrnuje desítky různých tříd s výrazně odlišným chováním při stříkání.

Uhlíková ocel zůstává základním materiálem pro výrobu ve velkém množství. Tyto oceli jsou dostupné v nízkouhlíkových, středněuhlíkových a vysokouhlíkových variantách a nabízejí vynikající tvářitelnost za konkurenceschopné ceny. Nízkouhlíkové třídy (s obsahem uhlíku pod 0,30 %) se snadno tvarují lisováním a dobře se hodí pro automobilové konzoly, pouzdra domácích spotřebičů a obecné konstrukční součásti. Vyšší obsah uhlíku zvyšuje tvrdost, ale snižuje tažnost – což je důležité zohlednit při výběru materiálů pro lisování kovů pro vaši aplikaci.

Raznice z nerezové oceli je určena pro aplikace, které vyžadují odolnost proti korozi a vysokou pevnost. Nerezová ocel třídy 304 dosahuje mezí pevnosti v tahu přesahující 515 MPa a odolnosti proti solné mlze po dobu přesahující 48 hodin, jak uvádí materiálový průvodce společnosti Tenral. To ji činí ideální pro pouzdra lékařského zařízení, součásti potravinářských zařízení a venkovní aplikace. Třída 430 nabízí nižší náklady pro konstrukční součásti, u nichž nejsou kladená přísná požadavky na ochranu proti rezivění.

Nerezová ocel však představuje výzvy pro tváření do tlaku. Vyšší mez kluzu vyžaduje větší stlačovací sílu lisu, zatímco zvýšené rychlosti zupevnění materiálu vyžadují pečlivé plánování procesu u vícestupňových operací. Chování při pružném zpětném deformování je výraznější než u mírné oceli – je třeba počítat s přesnějšími tolerancemi nástrojů a případně s několika opakováními tváření.

Vysokopevnostní nízkolegované (HSLA) oceli poskytují zlepšené mechanické vlastnosti pro automobilové a letecké aplikace. Tyto materiály umožňují snížení hmotnosti použitím tenčích plechů, aniž by byla ohrožena strukturální integrita. Jaký je kompromis? Snížená tažnost a zvýšené pružné zpětné deformování vyžadují sofistikovanější návrh nástrojů a přesnější řízení procesu.

Předem pozinkované oceli zjednodušují výrobu tím, že eliminují dokončovací operace po tváření do tlaku:

- Galvanizovaná ocel: Tloušťka zinkového povlaku 8 μm nebo více zajišťuje základní ochranu proti korozi za nízkou cenu – ideální pro podvozkové konzoly a plechy spotřebičů

- Ocel pozinkovaná niklem: Vyšší odolnost proti korozi než u zinku snižuje požadavky na dokončovací úpravy u náročných aplikací

Zvážení hliníkových a měděných slitin

Pokud je snížení hmotnosti klíčovým požadavkem vašich konstrukčních specifikací, stává se lisování hliníku nezbytným procesem. S hustotou pouhých 2,7 g/cm³ – tedy přibližně jedna třetina hustoty oceli – poskytuje lisovaný hliník výrazné úspory hmotnosti bez kompromisu s funkčností.

Lisované hliníkové díly vynikají v aplikacích vyžadujících:

- Lehké komponenty pro chladiče základnových stanic 5G a elektronické pouzdra

- Vynikající tepelná a elektrická vodivost

- Dobrou odolnost proti korozi bez nutnosti dodatečných povlaků

- Vysokou recyklovatelnost pro výrobu zaměřenou na ochranu životního prostředí

Slitina 6061-T6 je oblíbenou volbou pro precizní lisování hliníku; nabízí mez pevnosti v tahu v rozmezí 110–500 MPa a vynikající tvářitelnost. Jako příklad z praxe lze uvést komunikační společnost, která dosáhla zlepšení účinnosti odvádění tepla o 25 % a současně snížila hmotnost chladičů pod 100 g přechodem z mědi na precizně lisované chladiče z hliníkové slitiny 6061-T6.

Měkkost hliníku z něj činí materiál snadno tvarovatelný při tváření, avšak zároveň vznikají problémy s kontrolou pružného zpětu a ochranou povrchové úpravy. Výběr maziva je rozhodující – nesprávné mazání vede k zaškrábání a povrchovým vadám, které narušují jak vzhled, tak funkčnost.

Měděné stříhání se používá v aplikacích, kde je rozhodující elektrická vodivost. S vodivostí dosahující 98 % se měď používá pro výrobu mikrokontaktů, pružin pro SIM karty a svorkových spojů v elektronice a telekomunikacích. Materiál se čistě probíjí do složitých tvarů, avšak jeho relativní měkkost vyžaduje opatrné zacházení, aby nedošlo k poškození povrchu.

Mosaz (měď-zineková slitina) nabízí atraktivní kompromis. Měděná slitina H62 dosahuje tvrdosti HB ≥ 80 a vyniká vynikající obráběností, takže po punčování není nutná žádná dodatečná úprava. Tato slitina se používá např. v mechanismech chytrých zámků dveří, spojích automobilových klimatizačních systémů a dalších aplikacích, kde je vyžadována současně vodivost i odolnost proti opotřebení.

Z bronzového fosforu kombinuje měď, cín a fosfor pro výjimečnou pružnost, odolnost proti korozi a opotřebení. Berýliová měď poskytuje ještě vyšší pevnost pro náročné aplikace a lze ji tepelně upravovat za účelem dalšího zvýšení tvrdosti – avšak náklady na materiál jsou výrazně vyšší.

Tloušťka materiálu přímo ovlivňuje jak výběr technologie zpracování, tak požadovanou tlakovou sílu stroje. Společnost CEP Technologies uvádí možnosti stříhání páskových materiálů o tloušťce mezi 0,002 palce a 0,080 palce s kapacitou lisů v rozmezí 15 až 60 tun pro malé a střední součásti. Tlustší materiály vyžadují poměrně vyšší síly a mohou omezit dosažitelné geometrie – zejména minimální poloměry ohybu, které se obvykle mění úměrně k tloušťce materiálu.

| Typ materiálu | Tlaková pevnost (Mpa) | Hustota (g/cm³) | Odolnost vůči solnému rozprašování | Optimální aplikace |

|---|---|---|---|---|

| Hliníkové slitiny | 110-500 | 2.7 | 24–48 h | Chladiče, elektronické pouzdra, lehké konstrukce |

| Nerezová ocel (304) | ≥515 | 7.9 | ≥ 48 h | Lékařské přístroje, potravinářské zařízení, venkovní komponenty |

| Měď | 200-450 | 8.9 | 12-24H | Elektrické kontakty, svorky, konektory |

| Mosaz (H62) | 300-600 | 8.5 | 24–36 h | Zámky, potrubní armatury pro klimatizační systémy, dekorativní kovové prvky |

| Galvanizovaná ocel | ≥375 | 7.8 | ≥24H | Rámové konzoly, panelové části spotřebičů, cenově citlivé součásti |

Vztah mezi výběrem materiálu a dosažitelnými tolerancemi si zaslouží pečlivou pozornost. Tvrdší materiály, jako je nerezová ocel, vykazují větší pružnou deformaci (springback), což vyžaduje přesnější tolerace nástrojů a případně několik operací tváření, aby byly dosaženy konečné rozměry. Měkčí kovy, jako je hliník, se snadno tváří, avšak při manipulaci s nimi může být nutná dodatečná podpora, aby se zachovala rozměrová stabilita. Pokud jsou požadavky na tolerance kritické, stává se testování materiálů v rámci výroby prototypů nezbytným – teoretické výpočty mají jen omezenou schopnost předpovídat chování v reálných podmínkách.

Jakmile je výběr materiálu pochopen, vyžaduje pozornost další klíčový faktor: nástroje, které přeměňují ploché polotovary na dokončené součásti. Následující kapitola se zabývá základy návrhu razítek – přesného inženýrství, které umožňuje přesné a opakovatelné lisování kovů.

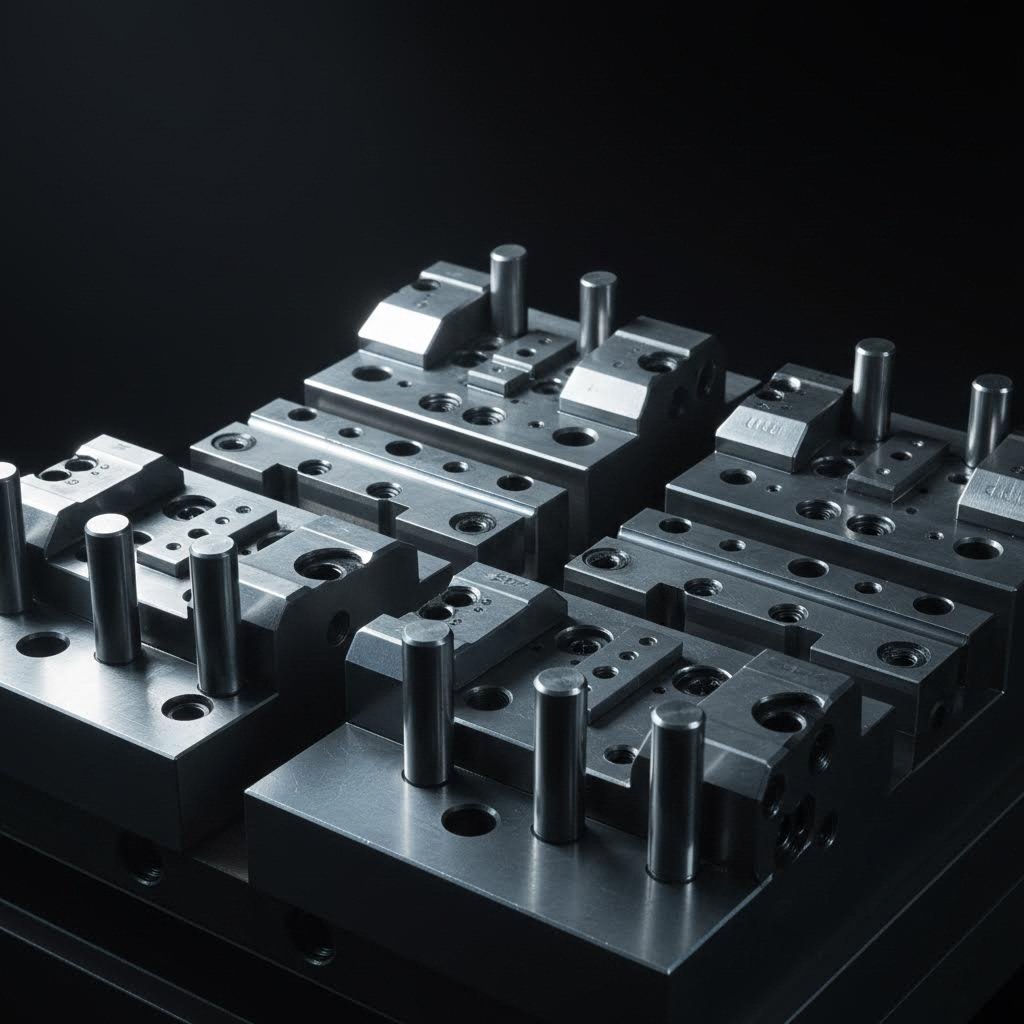

Základy návrhu nástrojů a razítek

Vybrali jste ideální materiál a přizpůsobili jste ho správnímu lisu – ale zde je pravda, která odděluje úspěšné lisovací provozy od nákladných neúspěchů: vaše nástrojové vybavení rozhoduje o úspěchu či neúspěchu celého procesu. I nejlepší materiály a stroje vytvářejí odpad, jsou-li kombinovány s špatně navrženými nebo nedostatečně udržovanými tvářecími nástroji. Pochopení základů nástrojového vybavení pro kovové lisování vás mění z kupujícího dílů na informovaného partnera, který dokáže posoudit dodavatele a předcházet kvalitním problémům ještě před tím, než vůbec vzniknou.

Kritické součásti razítkových nástrojů a jejich funkce

Co se ve skutečnosti odehrává uvnitř lisovacího nástroje? Představte si jej jako precizní stroj uvnitř stroje – desítky komponent pracují v dokonalé synchronizaci, aby z plochého kovu vytvořily složité tvary. Podle technické příručky společnosti Evans Metal Stamping jsou následující komponenty nezbytné pro každý postupný lisovací nástroj:

- Nástrojová sada: Základ, který udržuje všechny ostatní komponenty v přesné vzájemné poloze – obvykle se skládá z horní a dolní desky s vodicími kolíky

- Punčy: Mužské nástroje, které pronikají do materiálu nebo jej tvarují stlačením do odpovídajících dutin matrice

- Tlačné čepy (vložky): Zakalené vložky, které přijímají razníky a určují geometrii děr – vyměnitelné po opotřebení

- Držák razníků: Upevňuje razníky v přesných polohách a přenáší sílu z lisovacího ramene

- Odpažovací deska: Odstraňuje materiál z razníků po každém zdvihu a udržuje polotovar rovný během operací

- Vodící kolíky: Kulovité nebo kuželovité vodítky, které vstupují do dříve probíjených otvorů, aby zajistily přesné polohování pásky

- Volný prostor pro vyražený kus: Navržené otvory, které umožňují vyraženému materiálu spadnout bez zablokování

Proč je tak důležitý správný vůle mezi razítkem a matricí? Představte si střihání papíru tupými nůžkami oproti ostrým – stejný princip platí i v průmyslovém měřítku. Správná vůle (obvykle 5–10 % tloušťky materiálu na každou stranu) zajišťuje čisté stříhání bez nadměrných hran nebo předčasného opotřebení nástroje. Je-li vůle příliš malá, razítko se zasekne nebo praskne. Je-li příliš velká, vzniknou neupravené okraje, které vyžadují dodatečné operace odhrnování.

Odstraňovací deska (stripper plate) si v návrhu tváření plechů zaslouží zvláštní pozornost. Kromě toho, že odstraňuje materiál z razítek, slouží také jako tlaková deska, která udržuje polotovar rovný během tvářecích operací. Odstraňovací desky s pružinovým uložením poskytují řízenou sílu, která brání vzniku vrás a zároveň umožňuje materiálu správně tekout při hlubokém tažení nebo složitých ohybech.

Vodicí kolíky řeší problém, který samotné dopravní mechanismy nejsou schopny vyřešit. Při posunování pásky materiálu prostřednictvím postupných tvárních nástrojů je pro dosažení přesného polohování v řádu několika tisícin palce zásadní – avšak dopravní zařízení obvykle tuto přesnost nedokáží zajistit. Vodicí kolíky se zasouvají do dříve probodených otvorů a před každou operací přesně zarovnají pásku. Bez tohoto kompenzačního kroku by se hromadily chyby polohování a vícestanovišťové postupné operace by byly nemožné.

Návrh postupných tvárních nástrojů pro složité součásti

Když potřebujete vyrábět složité geometrie vysokým výkonem, stává se tváření pomocí postupných tvárních nástrojů preferovanou metodou. Ale co odlišuje vynikající návrh tváření od pouze uspokojivých přístupů?

Podle přehledu progresivních nástrojů společnosti Kenmode je návrh nástrojů pro výrobu přesných dílů jedním z nejdůležitějších kroků zajišťujících dlouhodobý úspěch výroby. Progresivní nástroje kombinují více operací – stříhání, děrování, tváření, ohýbání – do jediného nástroje, který všechny tyto kroky provádí postupně, jak se pásový materiál posouvá skrz jednotlivé stanice.

Vztah mezi složitostí nástroje a geometrií dílu sleduje jasný vzor. Jednoduché ploché díly s otvory vyžadují pouze stříhací stanice. Přidání ohybů zavádí tvářecí stanice s přesnými vůlemi. Komplexní trojrozměrné tvary vyžadují pečlivě navrženou posloupnost operací s mezistanicemi, které udržují celistvost pásu až do konečného odstřižení.

Obchůzky (bypass notches) hrají klíčovou roli v postupných razících operacích. Tyto strategicky umístěné vyříznuté otvory v nosných páskách umožňují, aby tvarované prvky prošly následujícími stanicemi bez jakéhokoli zásahu. Bez správného návrhu obchůzek by zvýšené reliéfy nebo ohnuté lemy kolidovaly s komponenty razítka – což by zastavilo výrobu a poškodilo nástroje.

Právě zde moderní technologie mění tradiční možnosti návrhu razidel. Pokročilá CAE simulace (počítačem podporované inženýrské řešení) v průběhu návrhu razidel předchází vzniku vad a snižuje počet iterací – již před tím, než je vůbec něco oříznuto z oceli, identifikuje potenciální problémy, jako je tenčení materiálu, vrásčení nebo pružná deformace (springback). Společnosti jako Shaoyi využívají CAE simulaci podporovanou certifikací IATF 16949 k dosažení úspěšného schválení 93 % razidel pro přesné stříhání při prvním pokusu, čímž dodávají cenově výhodné nástroje splňující standardy výrobců originálních zařízení (OEM) – od rychlého prototypování až po výrobu ve velkém množství.

Zařízení pro kovové razítkování nakonfigurovaná pro postupné operace musí umožňovat použití složitých sady nástrojů, přičemž zároveň zachovávají přesné zarovnání, které tyto nástroje vyžadují. Funkce, jako jsou podložky, poskytují možnost nastavení, zastavovací bloky řídí posun pásky a senzory sledují přesnost přívodu a detekují chybný přívod ještě před tím, než dojde k poškození.

Postupy údržby nástrojů pro dosažení stálé kvality

I nejsophistikovanější ocelové razítkové nástroje se v průběhu času opotřebují. Řezné hrany ztrácejí ostrost, vůle se zvětšují opotřebením a zarovnání se mění opakovanými nárazy. Zavedení vhodných postupů údržby prodlužuje životnost nástrojů a zároveň brání postupnému zhoršování kvality, které vede k odmítnutí dílů.

- Pravidelné kontrolní plány: Řezné hrany, tvářecí plochy a prvky pro zarovnání prohlížejte v pravidelných intervalech stanovených na základě počtu zdvihů – nikoli pouze tehdy, když se objeví problémy

- Proaktivní broušení: Znovu opracujte razítkové a matricové části, než se hrany zhorší natolik, že se začnou tvořit nepřijatelné oštěpy – obvykle každých 20 000–50 000 zdvihů v závislosti na materiálu

- Monitorování vůle: Pravidelně měřte a dokumentujte vůli mezi razítkem a maticí a nahrazujte vložky a komponenty ještě předtím, než opotřebení překročí povolené tolerance

- Správa mazání: Udržujte správné mazací systémy, které snižují tření, prodlužují životnost komponentů a zajišťují rovnoměrný tok materiálu

- Ověření seřízení: Pravidelně kontrolujte uložení vodících kolíků a vzájemný vztah pilotních prvků – i minimální nesouosost se v průběhu výrobního cyklu může značně projevit ve formě vážných kvalitativních problémů

- Dokumentace a sledování: Zaznamenávejte všechny údržbové činnosti, počet zdvihů a jakékoli úpravy, abyste vytvořili základnu pro prediktivní údržbu

Podle Příručka výrobce JV Manufacturing , výběr partnera s robustními procesy zajištění kvality – včetně kontrolních protokolů a certifikací, jako jsou normy ISO – zajišťuje, že každý nástroj a každá matrice splňují přesné tolerance a požadavky na výkon. Hledejte provozovatele kovových stříhacích lisů, kteří vedou podrobné záznamy o údržbě a nabízejí podporu po dodání pro výrobu přesných stříhaných dílů.

Investice do řádné údržby matric přináší výhody, které sahají dál než pouze kvalita dílů. Dobře udržované stříhací stroje zažívají méně neplánovaných výpadků, produkují konzistentnější výstup a během životního cyklu nástrojů poskytují nižší náklady na jednotlivý díl. Při hodnocení potenciálních výrobních partnerů jejich postupy údržby odhalují stejně mnoho o očekávaných výsledcích z hlediska kvality jako jejich seznamy vybavení.

Poté, co jsou základy nástrojů pochopeny, zůstává klíčová otázka: jak identifikovat a předcházet vadám, které ohrožují kvalitu tažených dílů? Následující část popisuje běžné problémy při tažení a jejich kořenové příčiny – poskytuje vám poznatky potřebné k přesné specifikaci požadavků na kvalitu a efektivnímu hodnocení schopností dodavatelů.

Strategie kontroly kvality a prevence vad

Investovali jste do precizních nástrojů a vybrali jste správné materiály – avšak zde je nepříjemná pravda: vady stále vznikají. Rozdíl mezi světově výjimečnými provozy pro tažení a podprůměrnými výrobci neleží v úplném vyhnutí se problémům, nýbrž v pochopení toho, proč vady vznikají, a v jejich prevenci ještě před tím, než ohrozí vaši výrobu. Pojďme rozebrat inženýrské principy běžných poruch při tažení, abyste mohli s jistotou specifikovat požadavky na kvalitu.

Každá kovová lisovaná součást vypráví příběh o procesu, který ji vytvořil. Záhyby odhalují nedostatečnou uchycovací sílu. Praskliny ukazují na nadměrné protažení materiálu. Ostruhy signalizují opotřebované nástroje, které měly být nabroušeny tisíce ran zpět. Pokud pochopíte tyto vztahy mezi příčinou a následkem, změníte se z osoby, která odmítá vadné součásti, na osobu, která zabrání jejich výrobě již od samotného začátku.

Identifikace a prevence běžných lisovacích vad

Proč selhávají lisované kovové součásti při kontrolním přezkoušení? Podle technické dokumentace společnosti Neway Precision patří mezi nejčastější vady ostruhy, záhyby, praskliny, pružný zpět (springback), povrchové poškození a rozměrové odchylky – každá z nich narušuje funkčnost a soulad s požadavky, zejména v bezpečnostně kritických aplikacích v automobilovém, energetickém a elektronickém průmyslu.

Vrásky projevují se jako místní vlnění, obvykle na okrajích příruby nebo v hluboce tažených oblastech. Jaké jsou jejich příčiny? Nevyvážená síla držáku plechu nebo nadměrný tok materiálu během tvářecích operací. Pokud není materiál správně zadržován, místo rovnoměrného protažení se vlní. Řešení spočívá v úpravě tlaku držáku plechu, optimalizaci konfigurace táhlových hran nebo přepracování cesty toku materiálu prostřednictvím nástroje.

Praskliny a lomy představují opačný problém – přetážení materiálu za jeho meze. Tyto vady často vznikají u vysoce pevných ocelí, jako je DP780 nebo TRIP980, které mají omezenou prodloužitelnost, zejména v oblastech s ostrými poloměry nebo v místech podléhajících nerovnoměrnému napětí. Opatření k jejich prevenci zahrnují výběr materiálů s dostatečnou tažností, zvětšení poloměrů nástroje (R ≥ 4t, kde t je tloušťka materiálu) a případně použití teplého tváření pro náročné aplikace.

Pružná návratnost frustruje inženýry, protože díl vypadá ve formě správně – poté se však mění tvar po vyhození. Tato elastická rekuperace nastává proto, že ne veškerá deformace během tváření je plastická; část zůstává elastická a rekuperuje po odstranění síly. U součástí z pokročilých vysoce pevných ocelí mohou úhly pružného zpětného prohnutí dosahovat 6–10°, což výrazně ovlivňuje konečnou geometrii. Kompensace vyžaduje CAE simulaci během návrhu formy, strategie přetváření nad požadovaný úhel (overbending) a někdy i dodatečné operace kalibrování (coining), aby byly zajistěny konečné rozměry.

Otřepy —ty ostré zbytkové okraje vznikající při děrování nebo stříhání — obvykle signalizují opotřebované formy nebo nesprávné vůle mezi děrovacím nástrojem a formou. Průmyslové normy často odmítají výšku jehliček přesahující 0,1 mm na površích určených pro bezpečnost a utěsnění. Prevence vyžaduje udržování správné vůle (obvykle 10–15 % tloušťky materiálu) a provádění kontrol nástrojů každých 10 000–50 000 úderů v závislosti na tvrdosti materiálu.

Rozměrové odchylky vznikají, když nesouosost nástroje nebo průhyb lisovacího ramene způsobí, že tažené kovové součásti překročí toleranční specifikace. Tolerance součástí přesahující ±0,2 mm často nesplňují specifikace geometrických a rozměrových tolerancí (GD&T), čímž se stávají součásti nepoužitelnými pro přesné montáže.

| Typ chyby | Hlavní příčina | Metoda prevence | Přístup k detekci |

|---|---|---|---|

| Vrásky | Nedostatečná síla držáku polotovaru; nadměrný tok materiálu | Zvýšit tlak držáku; optimalizovat tažné lišty; přepracovat tok materiálu | Vizuální kontrola; profilometrie povrchu |

| Praskliny/štěrbiny | Nadměrné protažení; ostré poloměry; nedostatečná tažnost materiálu | Vybrat materiály s vyšší tažností; zvětšit poloměry nástrojů; zvážit teplé tváření | Vizuální kontrola; kapilární zkouška |

| Pružná návratnost | Elastická rekuperace u slitin s vysokou mezí pevnosti v tahu | CAE simulace; kompenzace přetlačení; operace kování | Měření souřadnicovým měřicím strojem (CMM); optický komparátor |

| Otřepy | Opotřebované nástroje; nesprávná vůle mezi razítkem a matricí | Udržujte vůli 10–15 %; zavádějte kontrolní cykly každých 10 000–50 000 zdvihů | Vizuální kontrola; měření výšky obrušku |

| Poškození povrchu | Nedostatečné mazání; kontaminace částicemi; drsné povrchy matric | Použijte mikromazání; předem vyčistěte materiály; matrice leštěte na Ra 0,2 μm | Vizuální kontrola za řízeného osvětlení |

| Nepřesnosti rozměrů | Nesouosost nástroje; průhyb lisovacího ramene; kolísání tloušťky materiálu | Přidejte vodící sloupky; ověřte rovnoběžnost lisu; certifikujte dodaný materiál | Kontrola pomocí souřadnicového měřicího stroje (CMM); kontrolní kalibry typu „ano/ne“ |

Opatření kvalitní kontroly pro konzistentní výstup

Zjišťování vad po jejich vzniku je reaktivní – a drahé. Moderní lisovací provozy klade důraz na monitorování během výroby a statistickou regulaci procesu (SPC), aby odchylky odhalily ještě před tím, než vzniknou zmetky.

Jak vypadá účinná kontrola kvality u komponent z kovového lisování? Podle Standardů certifikace NIMS , musí kvalifikovaní technici prokázat odborné znalosti metod zaznamenávání dat SPC, norem shody materiálů a schopnost rozlišit stav „ano/ne“ jak u tolerancí atributových, tak u tolerancí proměnných.

Účinné systémy kvality pro lisované díly zahrnují více vrstev:

- Kontrola prvního kusu: Kompletní rozměrovou verifikaci před zahájením výrobních šarží – s použitím 3D skenerů ke srovnání fyzických dílů s digitálními modely

- Čidla uvnitř nástroje: Monitorování zatížení lisu, přívodu materiálu a tvárných sil v reálném čase za účelem detekce anomálií ještě před tím, než se nahromadí vadné díly

- Statistický výběr: Pravidelné měření kritických rozměrů s vynášením výsledků do regulačních diagramů za účelem identifikace posunu procesu

- Sledovatelnost materiálu: Certifikace šarží zajišťující konzistentní mechanické vlastnosti, což je zejména důležité u ocelí HSLA a pokročilých vysoce pevných ocelových tříd

Z hlediska procesního inženýrství je důraz kladen na pochopení toho „proč“ se chyby vyskytují, nikoli pouze na jejich identifikaci. Pokud se na tažených ocelových dílech objeví trhlina, neklade se otázka jen „co selhalo?“, ale „který technologický parametr se změnil a způsobil takto selhání?“. Toto myšlení zaměřené na kořenovou příčinu transformuje kontrolu jakosti z inspekce v prevenci.

Správný návrh a údržba nástrojů zůstávají základem prevence vad. Jak bylo uvedeno v předchozí části, pravidelné kontrolní cykly, preventivní broušení a sledování vůle řeší problémy přímo u jejich zdroje. Komplexní průmyslový průvodce doporučuje používat softwarové nástroje CAE, jako je AutoForm, k simulaci toku materiálu, pružného zpětného prohnutí (springback) a rozložení napětí již v návrhové fázi – tak lze potenciální vady odhalit ještě před výrobou nástrojů.

Přesun směrem k chytré výrobě tyto schopnosti urychluje. Podle průmyslových průzkumů nyní 74 % dodavatelů prvního stupně pro automobilový průmysl využívá analytiku dat v reálném čase ke snížení míry výskytu vad a ke zkrácení doby výměny nástrojů o 20–30 %. Technologie digitálního dvojčete umožňují neustálé porovnávání skutečných výrobních dat se simulovaným chováním – tak lze včas identifikovat odchylky, které předpovídají kvalitní problémy ještě před tím, než se projeví ve výsledných součástkách.

Poté, co jsou strategie prevence vad pochopeny, zůstává praktická otázka: kam se tyto přesně stříhané kovové díly ve skutečnosti používají? Následující část se zabývá aplikacemi v průmyslu – od karosériových panelů automobilů po pouzdra lékařských přístrojů – a ukazuje, jak kovové lisování přináší hodnotu v různorodých odvětvích.

Průmyslové aplikace od automobilového průmyslu po lékařské přístroje

Nyní, když víte, jak předcházet vadám a udržovat kvalitu, následuje ta nejzajímavější část: kam se vlastně všechny tyto přesně stříhané součásti nakonec dostávají? Proces kovového lisování se dotýká téměř každého průmyslového odvětví, které si dokážete představit – od auta na vaší plošině po chytrý telefon v vaší kapse. Prozkoumejme konkrétní aplikace lisování v hlavních odvětvích a zjistěme, proč výrobci stále upřednostňují kovové lisování před jinými metodami výroby.

Automobilové a letecké přesné komponenty

Když se podíváte na moderní vozidlo, vidíte v akci kovové lisování pro automobilový průmysl – všude kolem. Podle přehledu výroby společnosti Alsette lisování vyrábí širokou škálu automobilových komponent, od velmi viditelných vnějších panelů až po skryté konstrukční zesílení, která zajišťují bezpečnost pasažérů při srážkách.

Proč dominuje kovové lisování výrobě vozidel? Tři faktory ho činí nezbytným:

- Rychlost a účinnost: Moderní lisovací stroje vyrábějí stovky nebo tisíce dílů za hodinu – což je nezbytné pro udržení tempa požadovaného montážními linkami

- Nákladová efektivita ve velkém měřítku: Jakmile jsou vyrobeny tvárnice, náklady na jednotlivý díl vysokosériové výroby výrazně klesnou

- Optimalizace poměru pevnosti k hmotnosti: Složité lisované geometrie maximalizují pevnost při použití relativně tenké plechové desky, čímž se zlepšuje palivová účinnost a dojezd elektromobilů (EV)

Kovové lisování pro automobilový průmysl vyrábí komponenty ze tří hlavních kategorií:

Karosérie (uzávěry a povrchové panely):

- Dveře (vnější a vnitřní panely)

- Přední kryty (kapoty) a zadní kryty (zavazadlové prostory)

- Kryty kol a boční panely

- Střešní panely

Tyto díly vyžadují povrchovou úpravu „třídy A“ – dokonale hladký a bez jakýchkoli vad, protože jsou pro zákazníky velmi dobře viditelné.

Konstrukční součásti (karosérie bez nátěru):

- Sloupy A, B a C podporující střechu

- Části podlahové desky a rámové kolejnice

- Příčné nosníky a sestavy oddělovacích stěn

- Vnitřní kola

Tyto lisované díly mají za cíl především výkon při nehodě, často se k ochraně obsluhy používají oceli vyšší pevnosti.

Funkční součásti:

- Montážní konzoly pro motory, podvozky a chladiče

- Tepelné clony a zesilovací desky

- Konstrukce sedadel a mechanismy pro jejich nastavení

- Pláště palivových nádrží

Aerospaceové aplikace vyžadují ještě vyšší přesnost – a tváření kovů tuto požadavek splňuje. Podle dokumentace společnosti Manor Tool pro aerospaceový průmysl poskytuje tváření kovů přesnost, jemné detaily a odolnost dílů z kovu, čímž se stávají ideálními pro tento průmysl, který vyžaduje, aby zařízení splňovalo přísné normy kvality v rámci mimořádně úzkých tolerancí.

Tváření nerezové oceli vyrábí kritické aerospaceové komponenty, mezi něž patří:

- Systémy tlakového vyrovnání: Kompresory a ventily složené ze tvářených komponent udržují bezpečné tlakové vyrovnání kabiny letadel ve vysoké nadmořské výšce

- Elektrické systémy: Tvářená relé a spínače řídí výrobu a rozvod elektrické energie po celém letadle

- Letové přístroje: Výškoměry, kompasy, ukazatele množství paliva a tlakové senzory obsahují přesné tvářené pouzdra

- Řízení motoru: Čidla a ventily měřící teplotu, tlak a polohu využívají tažené obaly

- Akční části: Mechanismy podvozku, křidélek a klapky přístupových otvorů používají tažené díly pro převod hydraulické energie na pohyb

- Komunikační antény: Navigační a komunikační systémy obsahují řadu přesných tažených prvků

Aerospace součásti musí odolávat extrémním kolísáním teploty, korozí, změnám tlaku a vysokým úrovním vibrací – požadavkům, kterým zpracování plechů tažením vyhovuje díky pečlivému výběru materiálů a přesnému tváření.

Aplikace v lékařském a elektronickém průmyslu

Představte si přesnost, která je vyžadována, pokud se tažené součásti umisťují do lékařských zařízení nebo elektronických systémů, kde selhání není možné. Tyto odvětví využívají proces tažení kovů z jiných zásadních důvodů než automobilový průmysl – přesto zůstávají základní výhody stejné.

Výroba zdravotnických prostředků:

Zdravotnické aplikace vyžadují absolutní konzistenci a biokompatibilitu. Štípané součásti se používají v:

- Krytech a rukojetích chirurgických nástrojů

- Pouzdrech diagnostického zařízení

- Součástech implantovatelných zařízení (pomocí specializovaných biokompatibilních slitin)

- Rámech nemocničních lůžek a mechanismech pro jejich nastavení

- Konstrukcích lékařských vozíků a montážních konzolách

Proč zvolit stříhání pro zdravotnické aplikace? Tento proces zajišťuje opakovatelnost požadovanou pro soulad s předpisy FDA – každá součást vyrobená ze stejného razítka je téměř identická s předchozí. Tato konzistence je kritická, pokud musí součásti splňovat přísné regulační požadavky a spolehlivě fungovat v životně důležitých situacích.

Stříhání elektronických a elektromechanických součástí:

Ve vašem chytrém telefonu, notebooku i domácích spotřebičích se nachází desítky neviditelných štípaných kovových součástí. Výrobci elektroniky spoléhají na vysoce přesné stříhání pro:

- Konektory a svorky: Stříhání mědi vytváří mikrokontakty umožňující elektrická spojení ve všem – od USB portů po tištěné spojovací desky

- Stínění proti EMI/RFI: Protažené pouzdra chrání citlivou elektroniku před elektromagnetickým rušením

- Chladiče: Aluminiumové tažení slouží k výrobě komponent pro tepelné řízení procesorů a výkonové elektroniky

- Kontakty baterií: Přesně tažené pružiny a západky zajišťují spolehlivé dodávání energie v přenosných zařízeních

- Rámy a kostry: Konstrukční součásti poskytující tuhost a montážní body pro vnitřní sestavy

Podle výrobního průvodce společnosti Fictiv se tažení v elektronice široce používá, protože po vyrobení nástrojů může lis vyrábět desítky až stovky identických dílů za minutu a udržuje přesnou rozměrovou shodu i po milionech cyklů.

Aplikace v spotřebním zboží:

Mimo průmyslové odvětví se tažení používá i při výrobě každodenních produktů:

- Kryty kuchyňských spotřebičů a jejich vnitřní součásti

- Příruby a spoje potrubí pro systémy vytápění, ventilace a klimatizace (HVAC)

- Kovové díly pro nábytek a dekorativní lišty

- Kryty a ochranné prvky pro elektrické nářadí

- Součásti sportovního vybavení a díly pro jízdní kola

Společným prvkem všech těchto aplikací lisování je požadavek na výrobu velkých sérií ve spojení s náročnými požadavky na přesnost. Pokud výrobci potřebují tisíce nebo miliony identických součástí – ať už se jedná o automobilové příruby, letecké kryty, lékařské pouzdra či stínění elektroniky – metalurgické lisování poskytuje rychlost, konzistenci a cenovou efektivitu, kterou alternativní procesy prostě nedokážou nabídnout.

Po pochopení toho, kam lisované součásti patří, se stane zřejmé, kdy je tento proces vhodný. Jak však rozhodnout, zda je metalurgické lisování správnou volbou pro váš konkrétní projekt? Následující oddíl podrobně rozebírá ekonomické faktory a kritéria výběru procesu a poskytuje vám rámec pro informovaná rozhodnutí v oblasti výroby.

Ekonomické faktory a kritéria výběru procesu

Víte, kam se používají lisované díly a které průmyslové odvětví na nich závisí – ale zde je otázka, která se objevuje na stole každého manažera: má pro váš projekt metalurgické lisování skutečně finanční smysl? Odpověď není vždy kladná. Porozumění ekonomickému rozhodovacímu rámci odděluje rozumné investice do výroby od nákladných chyb, které vyčerpávají rozpočet a zpožďují výrobní termíny.

Kolik vás ve skutečnosti stojí lisovací stroj? Počáteční investice do nástrojů může působit zastrašujícím dojmem, avšak tato částka nemá žádný význam bez příslušného kontextu. Skutečný výpočet zahrnuje rozložení nákladů na tvářecí nástroje na celkový výrobní objem, srovnání nákladů na jednotlivý díl s alternativními řešeními a pochopení skutečné polohy bodu zvratu.

Analýza nákladů a prahové hodnoty výrobního objemu

Ekonomika kovového stříhání následuje předvídatelný vzor: vysoká počáteční investice a výrazně nižší náklady na jednotlivou součástku při výrobě větších sérií. Podle analýzy nákladů společnosti Manor Tool není stříhání vhodné pro prototypy ani pro malé výrobní šarže, protože počáteční investice do nástrojů často převyšuje náklady tradičního obrábění u malých dávek. Jakmile však výroba dosáhne přibližně 10 000 a více součástek měsíčně, stávají se náklady na nástroje výrazně ekonomičtější.

Co tyto náklady ovlivňuje? Pět hlavních faktorů určuje vaši celkovou investici:

- Investice do nástrojů a razidel: Vlastní razidla navržená speciálně pro vaši součástku představují nejvyšší počáteční náklady – od tisíců do stovek tisíc dolarů v závislosti na jejich složitosti

- Požadavky na materiál: Složení materiálu, jeho tloušťka a šířka přímo určují dlouhodobé náklady na komponenty

- Složitost dílu: Jednoduché součástky vyžadující jediný úder jsou levnější než složité geometrie, které vyžadují postupné stříhání pomocí vícestanovišťových razidel

- Odhadovaná roční spotřeba (EAU): Vyšší objemy rozptylují náklady na nástroje mezi větší počet dílů, čímž výrazně snižují náklady na jednotku

- Dodací lhůty a logistika: Zásobování z domácího nebo zahraničního zdroje výrazně ovlivňuje celkové náklady, pokud se zohlední přepravní náklady, zpoždění a rizika spojená s kvalitou

Vztah mezi investicí do tvárnice a náklady na jeden díl sleduje inverzní křivku. Představte si například postupnou tvárnici za 50 000 USD, která vyrábí díly za 0,15 USD za kus z materiálu a práce. U 10 000 dílů připadne na každý kus 5,00 USD nákladů na tvárnici – což je drahé. U 100 000 dílů přispěje tvárnice jen 0,50 USD na kus. U 1 000 000 dílů se náklady na tvárnici stávají téměř zanedbatelnými – jen 0,05 USD na kus. Tento výpočet vysvětluje, proč je kovové lisování v sériové výrobě dominantním způsobem výroby pro vysoké objemy.

Analýza bodu zvratu se stává klíčovou pro rozhodování o investicích do nástrojů. Vypočítejte celkové náklady na matrice, odhadněte náklady na výrobu jednotlivých dílů a poté je porovnejte s alternativními procesy při vašich předpokládaných objemech výroby. Bod křížení – tedy objem výroby, při kterém se tváření stane levnějším než alternativní metody – se obvykle pohybuje mezi 5 000 a 25 000 kusy, v závislosti na složitosti dílu.

Právě zde má doba dodání významný dopad na ekonomiku. Tradiční vývoj matric může trvat 8 až 12 týdnů, čímž se zpožďuje výroba a prodlužuje se doba uvedení výrobku na trh. Dodavatelé s možnostmi rychlého prototypování – kteří jsou schopni dodat funkční nástroje již za 5 dnů – však zkracují vývojové cykly a snižují náklady na zmeškané příležitosti. Společnosti jako Shaoyi kombinují tuto rychlost s úspěšností prvního schválení na úrovni 93 %, čímž minimalizují nákladné opakované iterace, které zvyšují rozpočet projektu. Pro automobilové výrobce OEM vyžadující certifikaci IATF 16949 poskytuje jejich inženýrský tým přesné tvářecí matrice přizpůsobené náročným požadavkům na kvalitu.

Když kovové lisování převáží nad alternativními procesy

Kovové stříhání není vždy řešením – avšak pokud se podmínky shodují, je neporazitelné. Porozumění tomu, kde se vysokorychlostní stříhání osvědčuje nejlépe, a kde jsou alternativní postupy vhodnější, zabrání drahým nesrovnalostem výrobních procesů.

S čím konkuruje operace stříhání? Hlavní alternativy zahrnují:

- Hydroformování: Používá kapalinu pod vysokým tlakem ke tvarování složitých dutých dílů pomocí jediného nástroje

- Válcové tváření: Postupně ohýbá plech do spojitých profilů neomezené délky

- Odlévání: Lití roztaveného kovu do forem pro složité trojrozměrné tvary

- CNC frézování: Odebírá materiál za účelem vytvoření přesných dílů bez nutnosti specializovaného nástrojového vybavení

Podle Porovnání procesů společnosti LS Precision , rozhodnutí se v zásadě zakládá na oběti flexibility ve prospěch efektivity. Kovové stříhání a tvářecí operace vyžadují kompletní sady nástrojů (form), jejichž výroba je nákladná a časově náročná – avšak po amortizaci se jednotkové náklady pro vysokosériovou výrobu stanou extrémně nízkými.

Hydroformování nabízí o 40–60 % nižší náklady na tvářecí nástroje než lisování a vyniká při výrobě složitých dutých dílů, což jej činí ideálním pro malé a střední výrobní série konstrukčních součástí. Cyklové doby jsou však výrazně delší, což omezuje výrobní kapacitu v případech hromadné výroby.

Valcování umožňuje efektivně zpracovávat neomezené délky a složité průřezy, vyžaduje však drahé specializované tvářecí nástroje, které činí výrobu malých sérií ekonomicky neproveditelnou. Je to preferovaná metoda pro architektonické lišty, rámy solárních panelů a dopravní komponenty vyráběné nepřetržitě.

CNC obrábění nevyžaduje žádné specializované tvářecí nástroje – je tedy ideální pro prototypy a malé výrobní série – avšak náklady na jednotlivý díl zůstávají vysoké bez ohledu na počet kusů. Pokud se výrobní množství překročí několik set kusů, ekonomika se obvykle posune ve prospěch lisování.

| Proces | Náklady na nastavení | Náklady na díl při sériové výrobě | Dosahované tolerance | Nejvhodnější rozsah objemu |

|---|---|---|---|---|

| Tlačení kovy | Vysoké (10 000–500 000+ USD za matrice) | Velmi nízké při sériové výrobě | ±0,001" - ±0,005" | 10 000+ kusů ročně |

| Hydroforming | Střední (o 40–60 % nižší než u lisování) | Střední | ±0,005" – ±0,015" | 100–10 000 kusů |

| Tvarování valcem | Vysoká (specializované nástroje) | Velmi nízké u nepřetržitých výrobních běhů | ±0,010" - ±0,030" | Nepřetržité profily pro vysokorychlostní výrobu |

| Vytváření | Střední až vysoká (lití do formy) | Nízká-střední | ±0,010" - ±0,030" | 500–100 000+ kusů |

| Cnc frézování | Nízká (žádné specializované nástroje) | Vysoká (pracná) | ±0,0005" – ±0,001" | 1–500 kusů |

Kdy zvolit vysokorychlostní kovové razítko namísto alternativních metod? Kritéria pro rozhodování jsou jasná:

- Vyberte tváření, pokud: Roční výrobní objemy přesahují 10 000 kusů, díly jsou relativně ploché nebo mělce tvarované, vyžadují se přesné tolerance a je důležitá doba cyklu

- Zvolte hydroformování, pokud: Jsou potřebny složité duté geometrie, výrobní objemy jsou střední a rozpočet na nástroje je omezený

- Zvolte válcování na profil, pokud: Jsou vyžadovány spojité profily neomezené délky ve vysokých objemech

- Zvolte obrábění, pokud: Jsou objemy velmi nízké, návrhy se často mění nebo jsou požadovány tolerance přesahující možnosti tváření do matric

Ekonomika lisování plechu nakonec upřednostňuje tváření do matric pro většinu aplikací ve vysokém objemu – avšak pouze tehdy, pokud spolupracujete se dodavateli, kteří minimalizují rizika vedoucí ke zvýšení nákladů. Kvalitní problémy vyžadující přepracování, prodloužené časové rámce vývoje nástrojů a nízké výtěžnosti při prvním průchodu mohou rychle snížit teoretické výhody z hlediska nákladů.

Proto je výběr dodavatelů stejně důležitý jako výběr výrobního procesu. Spolupráce s výrobci, kteří nabízejí rychlé výrobní vzorky, vysoké míry schválení při prvním pokusu a certifikace splňující požadavky výrobců originálních zařízení (OEM), například IATF 16949 pro automobilové aplikace, snižuje skryté náklady, které podkopávají ekonomiku kovového stříhání. Pokud nástroje dorazí rychleji a poprvé fungují správně, dosáhnete bodu zvratu dříve a výhody nižších nákladů na jednotku se násobí po celé výrobní sérii.

Často kladené otázky týkající se kovového lisování

1. Co je kovové stříhání a jak se liší od kovového tváření?

Kovové stříkání (též označované jako kovové lisování) je výrobní proces studeného tváření, který využívá specializované matrice a hydraulické lisy vysokého tlaku k přeměně plochých plechů na přesné trojrozměrné tvary prostřednictvím trvalé plastické deformace bez odstraňování materiálu. Zatímco termín „tváření“ zahrnuje jakýkoli proces tvarování kovu, včetně horkých postupů, jako je například kování, kovové lisování se specificky vztahuje na operace studeného tváření prováděné za pokojové teploty nebo v jejím bezprostředním okolí. Toto rozlišení je důležité, protože studené tváření vytváří součásti s vyšší kvalitou povrchu, přesnějšími tolerancemi a zlepšenými pevnostními vlastnostmi díky zpevnění deformací.

2. Jaké jsou hlavní typy procesů tváření kovů?

Devět základních procesů tváření kovů zahrnuje: stříhání (vyřezávání plochých tvarů z plechového materiálu), děrování (vytváření otvorů a výřezů), razení (vysoce přesné povrchové detaily), ohýbání (úhlová deformace pro rámy a konzoly), lemování (tvorba a zesílení okrajů), tažení (roztažení povrchu pro složité kontury), reliéfní lisování (vyvýšené dekorativní vzory), stočení (zakulacení okrajů a válcovité tvary) a vybrání (vytvoření drážek pro spojení). Každá z těchto technik se používá pro různé aplikace v závislosti na geometrii součásti, požadavcích na přesnost a potřebném objemu výroby.

3. Jak si vybrat mezi mechanickými, hydraulickými a servopoháněnými lisy?

Mechanické lisy dosahují nejvyšších rychlostí výroby a jsou ideální pro postupné tvářecí operace s poměrně plochými díly a jednoduššími požadavky na tváření. Hydraulické lisy nabízejí proměnnou délku zdvihu a plnou pracovní energii při jakékoli rychlosti, což je činí nejvhodnějšími pro hluboké tažení a složité tvary vyžadující dobu zadržení. Servo-lisy kombinují mechanickou účinnost s hydraulickou flexibilitou prostřednictvím programovatelných profilů zdvihu a přesné regulace pohybu dolního ramene, avšak za vyšší počáteční náklady. Výběr proveďte na základě vaší výrobní směsi: mechanické lisy pro vysokorychlostní výrobu jednoduchých dílů, hydraulické lisy pro nízkorozsahovou výrobu složitých komponent a servo-lisy pro rozmanité rodiny dílů s náročnými požadavky na kvalitu.

4. Jaké materiály se nejlépe hodí pro aplikace kovového stříhání a tváření?

Výběr materiálu závisí na čtyřech klíčových vlastnostech: tažnosti, mezí kluzu, charakteristikách tvárného zpevnění a chování při pružném zpětním deformování. Nízkouhlíková ocel nabízí vynikající tvárnost pro automobilové konzoly a skříně domácích spotřebičů. Nerezová ocel (třída 304) poskytuje odolnost proti korozi pro lékařská a potravinářská zařízení. Hliníkové slitiny umožňují úsporu hmotnosti u elektronických skříní a chladičů. Měď se vyznačuje vynikající elektrickou vodivostí a je proto ideální pro elektrické aplikace. Tloušťka materiálu se obvykle pohybuje v rozmezí od 0,002 do 0,080 palce pro pásky z cívky, přičemž pro tlustší materiály je vyžadována poměrně vyšší stlačovací síla lisu.

5. Kdy se kovové razení stává cenově výhodnějším než alternativní procesy?

Ekonomika kovového stříhání preferuje výrobu ve velkém množství, která se obvykle stává nákladově efektivní při ročních objemech přesahujících 10 000 dílů. Tento proces vyžaduje vysokou počáteční investici do nástrojů (10 000–500 000 USD a více za tvárnice), avšak naopak značně snižuje náklady na jednotlivý díl při výrobě větších sérií. Například tvárnice za 50 000 USD přidá na každý díl náklady ve výši 5,00 USD při výrobě 10 000 dílů, avšak pouze 0,05 USD při výrobě 1 000 000 dílů. Spolupráce se dodavateli nabízejícími rychlé prototypování (již za 5 dní) a vysoké míry prvního schválení snižuje počet iterací a urychluje dosažení bodu nulového zisku. Pro nižší objemy může být ekonomičtější CNC obrábění nebo hydroformování.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —