Výrobní proces tváření kovů odhalen: Od surového plechu ke hotovému dílu

Co je kovové razítkování a jak funguje

Takže co přesně je kovové razítkování? Je to průmyslový proces studeného tváření, který přeměňuje ploché kovové plechy na přesně tvarované součásti prostřednictvím řízeného působení síly. Na rozdíl od lití nebo obrábění proces kovového razítkování využívá precizní razící nástroje a hydraulické lisy vyvíjející vysoký tlak ke stříhání, ohýbání a tváření kovu bez jeho roztavení. Sada nástrojů a razidel – složená z razítka (mužská část) a razidla (ženská část) – společně tvaruje surový materiál do dokončených dílů s pozoruhodnou přesností, přičemž dodržuje tolerance až ±0,025 mm.

Od rovinného plechu ke konečnému dílu

Představte si, že do výkonného lisu vložíte plochý kovový plech. Během několika sekund se tento plech změní na přesně tvarovanou konzolu, sponu nebo složitou automobilovou součást. To je význam razítkování v průmyslu – rychlý proces transformace, který činí sériovou výrobu jak praktickou, tak ekonomicky výhodnou.

Proces tváření za studena začíná tím, že se plech (dodávaný ve formě cívek nebo předřezů) umístí pod kovový lis. Když se lis s obrovskou silou snižuje, nástroj (matrice) plech stříhá, ohýbá nebo tvaruje do požadovaného tvaru. Co je výsledkem tohoto procesu? Je to součást, která zachovává pevnost základního materiálu a zároveň získává novou geometrickou konfiguraci – vše bez svařování, montáže nebo rozsáhlého dokončování.

Výhoda tváření za studena

Zde je něco, co mnoho lidí přehlíží: i když je tváření za studena řazeno mezi "studené" tvářecí procesy, není zcela neutrální z hlediska teploty. Výzkum ukazuje tření mezi nástrojem a obrobkem spolu s plastickou deformací plechu generuje teplo, které může významně ovlivnit tribosystém. Tento nárůst teploty ovlivňuje rozklad maziva, mění fyzikální vlastnosti tribovrstev a upravuje chování materiálu – faktory, které mohou ovlivnit tvářitelnost, není-li řízení těchto jevů správně zajištěno.

Přestože dochází k tomuto zahřívání způsobenému třením, lisování kovů zachovává zásadní rozdíl oproti lití do forem: materiál nikdy nedosáhne své teploty tání. To umožňuje zachovat zrnitou strukturu kovu a jeho mechanické vlastnosti a zároveň umožňuje kratší cykly než procesy vyžadující fáze ohřevu a chlazení.

Proč výrobci preferují lisování před jinými metodami

Při porovnávání výrobních metod nabízí lisování zřetelné výhody:

- Rychlost a objem: Lisování kovů umožňuje rychlou a přesnou výrobu velkých šarží dílů, čímž je ideální jak pro krátké, tak pro dlouhé výrobní série.

- Přesnost: Programování CNC a počítačově podporovaný návrh zajišťují konzistentní a opakovatelné výsledky při každém cyklu.

- Materialová univerzálnost: Aluminium, mosaz, měď, ocel a nerezová ocel se všechny dobře hodí pro aplikace lisování.

- Výhoda: Nižší náklady na jednotlivý díl ve srovnání s obráběním, zejména při vyšších objemech.

Pro jaké aplikace je lisování nejlépe vhodné? Pro výrobu součástí automobilového průmyslu, elektronických pouzder, leteckých a kosmických konstrukčních prvků (např. upevňovacích konzol), telekomunikačního zařízení a domácích spotřebičů. Od jednoduchých spon až po složité sestavy s více ohbí se tento proces přizpůsobuje různorodým výrobním požadavkům a zároveň zachovává přesné tolerance, které vyžadují odvětví zaměřená na vysokou přesnost.

Typy lisovacích strojů a jejich aplikace

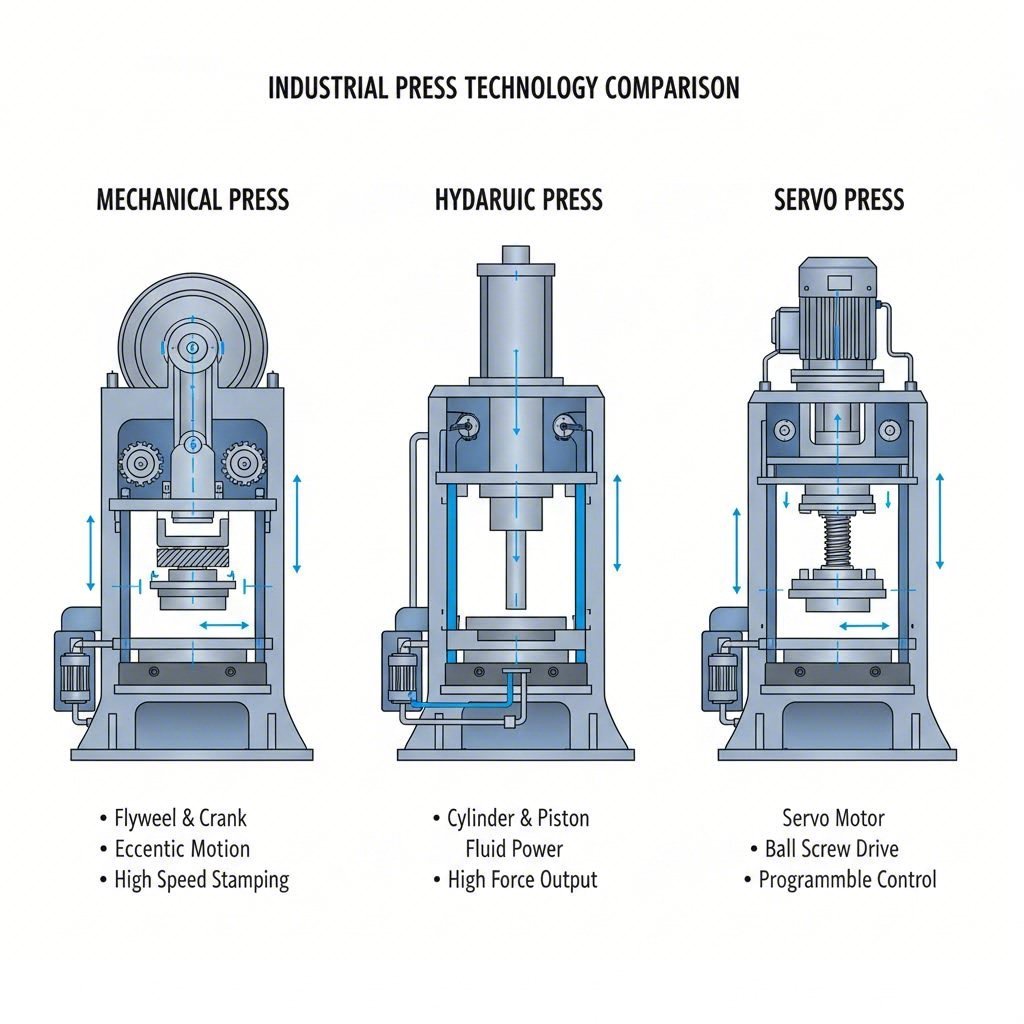

Co je lisovací stroj a proč je tak důležitý jeho typ? V zásadě lisovací stroj přenáší sílu prostřednictvím pohyblivého ramene (nebo klouzáků) na určitý nástroj, čímž tvaruje plech do hotových součástí. Mechanismus, který tuto sílu generuje – mechanický, hydraulický nebo servopohon – však výrazně ovlivňuje rychlost výroby, kvalitu výrobků a provozní flexibilitu. Porozumění těmto rozdílům pomáhá inženýrům i odborníkům pro nákup vybrat vhodné zařízení podle konkrétních požadavků dané aplikace.

Podle Výukové materiály pro malé a střední podniky , lisovací lisy se liší podle velikosti – od malých stolních zařízení s výkonem pouhých pěti tun až po obrovské stroje s nosností tisíce tun. Rychlost lisu se pohybuje od 10–18 zdvihů za minutu až po 1 800 zdvihů za minutu, v závislosti na typu lisu a konkrétním použití.

Mechanické lisy pro vysokorychlostní výrobu

Tradiční mechanický lis pro tváření oceli zůstává pracovní koník výroby ve velkém množství . Takto funguje: elektrický motor roztáčí setrvačník, který se otáčí kolem klikového hřídele. Po zapnutí spojky se rotační energie setrvačníku přenáší přes převodový ústroj a způsobuje svislé pohyby lisovacího ramene.

Čím je lis pro tváření oceli schopen dosahovat vysokých rychlostí? Přímočaré převodové uspořádání – kdy motor roztáčí setrvačník prostřednictvím řemenového převodu – umožňuje nejvyšší počet zdvihů za minutu. „Vysokorychlostní mechanický lis“ obvykle dosahuje 300 zdvihů za minutu nebo více, přičemž malé součástky vyráběné vysokým výkonem mohou být lisovány až rychlostí 1 400 zdvihů za minutu.

Klíčové vlastnosti mechanických kovových lisů pro tváření zahrnují:

- Pevná délka zdvihu (i když někteří výrobci nabízejí modely s proměnnou zdvihem)

- Plná tlaková kapacita v blízkosti dolní úvratné polohy zdvihu

- Vysoká přesnost a opakovatelnost pro konzistentní kvalitu dílů

- Jednoduchost nastavení a provozu

- Relativně nízká počáteční cena ve srovnání se servopoháněnými alternativami

Jaký je kompromis? Mechanické lisy dosahují maximální síly pouze v blízkosti spodní části zdvihu ramene a rychlostní profil posuvu (slide) v rámci jednoho cyklu zůstává pevně daný. To je činí ideálními pro poměrně ploché díly s mělkými tvářecími požadavky – například karosérie automobilů, součásti domácích spotřebičů a kovové díly zpracovávané pomocí postupných nebo převodových matric.

Hydraulické lisy pro řízení hlubokého tažení

Pokud vaše aplikace vyžaduje hluboké a složité tvary s výrazným tokem materiálu, často se jako lepší volba ukáže hydraulický lis pro zpracování plechu. Na rozdíl od mechanických systémů hydraulické lisy poskytují plnou jmenovitou sílu v libovolném bodě zdvihu – nikoli pouze v blízkosti spodní části.

Tato funkce je nezbytná pro díly, jako jsou:

- Nádrže a válce

- Komponenty tvaru misky

- Díly vyžadující „pobyt“ (zastavení) v dolní úvrati zdvihu

- Složité tažené geometrie, u nichž materiál potřebuje čas na deformaci

Hydraulický ocelový lis nabízí několik výrazných výhod:

- Proměnná délka zdvihu nastavitelná za účelem usnadnění vyjmutí dílu

- Řízení pohybu klouzáků po celém rozsahu zdvihu

- Proměnná rychlost klouzáků během jediného cyklu (obvykle rychlý přístup, pomalý stisk, rychlý návrat)

- Plná pracovní energie při jakékoli rychlosti

- Přednastavitelný pracovní tlak umožňuje přizpůsobení různým výškám nástrojů a tloušťkám materiálů

Jaké jsou omezení? Hydraulické razítkové lisy obecně nedosahují cyklových rychlostí mechanických lisů stejné velikosti a zpravidla nabízejí nižší přesnost a opakovatelnost. Pokud však není primárním požadavkem výrobní rychlost, jejich univerzálnost pro hluboké tažení a tvářecí operace je neocenitelná.

Servotechnologie pro přesnost a flexibilitu

Co když potřebujete kombinaci rychlosti mechanických lisů s flexibilitou hydraulických systémů? Právě zde se servolisová technologie vyznačuje. Tyto kovové razítkové lisy nahrazují tradiční setrvačník, spojku a brzdu výkonnými servomotory, čímž umožňují programovatelné řízení zdvihu, pohybu klouzáků, polohy a rychlosti.

Podle Technická analýza společnosti Stamtec , servopoháněné lisy nabízejí výrobní rychlosti často blížící se tradičním mechanickým lisům, přičemž zároveň poskytují hydraulickou univerzálnost.

- Pohony s pomocným klikovým mechanismem: Nákladově efektivní řešení využívající standardní střídavé servomotory spolu s klikovým nebo pákovým mechanismem, které vytvářejí mechanické převodové poměry pro běžné rozměry motorů

- Přímé pohonné systémy: Vlastní vysokokroutivé motory s nízkými otáčkami, speciálně navržené pro lisovací aplikace

Programovatelné průběhy zdvihu zahrnují režimy cyklický, kývavý, víceprůchodový, hluboké tažení, obecné tváření, perforace/rozstřih a teplé tváření. Díky plné pracovní energii při jakékoli rychlosti a možnosti zastavení (dwell) v libovolném bodě zdvihu servolisové stroje vynikají při zpracování tažených a tvářených dílů – přesto však, stejně jako jejich mechanické protějšky, dosahují plné jmenovité síly těsně u dna zdvihu.

Porovnání typů lisů: technický přehled

Výběr správního lisovacího stroje vyžaduje zvážení několika faktorů ve vztahu k vaší konkrétní aplikaci. Následující srovnání pomáhá objasnit, kde která technologie dosahuje nejlepších výsledků:

| Kritéria | Mechanický lis | Hydraulický lis | Servolisovačka |

|---|---|---|---|

| Otáčková únosnost | Nejvyšší (až 1 400+ SPM pro malé díly) | Nejpomalejší (typicky 10–18 SPM) | Vysoká (přibližuje se mechanickým rychlostem) |

| Řízení síly | Plný výkon pouze v blízkosti dolní úvratné polohy zdvihu | Plný výkon v libovolné poloze zdvihu | Plný výkon v blízkosti dolní úvratné polohy zdvihu |

| Dodávka energie | Závisí na hmotnosti a otáčkách setrvačníku | Plná pracovní energie při jakékoli rychlosti | Plná pracovní energie při jakékoli rychlosti |

| Průhyb (flexibilita zdvihu) | Pevná (u některých výrobců je dostupná i proměnná) | Plně nastavitelné | Plně programovatelné |

| Přesnost/opakovatelnost | Vysoká | Nižší než u mechanických | Vysoká |

| Údržba | Střední (opotřebení spojky/brzdy) | Vyžaduje údržbu hydraulického systému | Nižší mechanické opotřebení |

| Počáteční náklady | Relativně nízká | Relativně nízká | Relativně vysoká |

| Nejlepší použití | Rovinné díly ve velkém množství, postupné razítkové nástroje | Hluboké tažení, složité tvary, operace se zastavením (dwell) | Univerzální tváření, proměnné požadavky na výrobu |

Shrnutí? Mechanické razítkové lisy poskytují nepřekonatelnou rychlost, ale mají omezenou flexibilitu. Hydraulické stroje nabízejí univerzálnost pro složité tažení a tváření, avšak za cenu delší doby cyklu. Servo lisy kombinují nejlepší vlastnosti obou typů – avšak za vyšší počáteční investici. Váš optimální výběr závisí na geometrii dílu, výrobních objemech, požadavcích na přesnost a rozpočtových omezeních.

Po správném výběru lisu se pochopení konkrétních razítkových operací, které každý typ lisu dokáže provádět, stává dalším klíčovým krokem při optimalizaci vašeho výrobního procesu.

Devět základních operací razení vysvětleno

Nyní, když znáte lisovací stroje, které pohánějí operace razení a dělení, podívejme se, co se ve skutečnosti děje, když se kov dotkne razícího nástroje. Výrobní proces razení kovů zahrnuje devět odlišných operací – každá z nich má své specifické mechanické akce, požadavky na materiál a možnosti dosažení přesnosti. Zvládnutí těchto základních principů pomáhá inženýrům vybírat vhodné procesy pro jejich konkrétní aplikace a zároveň stanovovat realistické požadavky na toleranci.

Operace řezání – základy vykraje a děrování

Nikdy jste se zamysleli, jak se rovné plechy promění v přesně tvarované výchozí díly ? Právě zde nastupují operace řezání. Tyto procesy využívají střižnou sílu k oddělení materiálu a tak vytvářejí základ pro následné tvářecí operace.

Vyřezávání

Čisté stříhání kovu je obvykle prvním krokem při výrobě tvarovaných součástí. Při čistém stříhání razítkový nástroj vyřeže z plechu plochý tvar (tzv. „polotovar“) – lze si to představit jako precizní kovový výkrojový nůž pro kov. Polotovar se pak stává polotovarem pro další tváření nebo montáž.

- Mechanická akce: Razník se snižuje skrz plech do odpovídající dutiny razítka a materiál stříhá podél obvodu razníku.

- Rozsah tloušťky materiálu: 0,1 mm až 6 mm (0,004 palce až 0,25 palce) pro většinu aplikací

- Schopnost dosažení tolerance: ±0,05 mm až ±0,1 mm pro standardní operace čistého stříhání

- Typické aplikace: Ploché podložky, těsnění, konstrukční úhelníky, základní součásti pro postupné razítkové operace

Kritickým faktorem při čistém stříhání je vznik obrušové hrany (burr). Podle návrhových pokynů od ESI je povolená výška obrušové hrany obvykle 10 % tloušťky plechu. Vyhnutí se ostrým rohům a složitým vyříznutím minimalizuje závažnost obrušové hrany.

Probojování (piercing)

Zatímco blankování se zaměřuje na vyříznutý kus, probíjení vytváří otvory a vyříznuté útvary uvnitř součásti. Odpadní část (odstraněný materiál) se stává třískou, zatímco okolní materiál zůstává pracovním předmětem.

- Mechanická akce: Piseta pronikne do plechu a vytvoří otvory nebo vyříznuté útvary zcela uzavřené uvnitř okrajů součásti.

- Rozsah tloušťky materiálu: 0,1 mm až 4 mm pro standardní probíjení; tlustší materiály vyžadují specializované nástroje.

- Schopnost dosažení tolerance: ±0,05 mm až ±0,2 mm v závislosti na tloušťce materiálu.

- Dizajnové úvahy: Minimální průměr otvoru by měl být 1,2násobek tloušťky materiálu; u nerezové oceli použijte 2násobek tloušťky materiálu.

Zde je důležitý detail, který mnoho lidí přehlíží: probíjené otvory nemají po celé tloušťce materiálu konstantní profil. Na spodní straně se otvor zužuje, jak piseta prorazí materiál, přičemž míra zužování závisí na vůli mezi pisetou a matricí. Pokud vaše aplikace vyžaduje konstantní průměr po celé tloušťce, je nutné provést sekundární vrtání nebo obrábění.

Tvarovací operace – ohýbání, protahování a tažení

Formovací operace přepracovávají kov bez odstraňování materiálu – z plochých polotovarů vytvářejí trojrozměrné součásti. Tyto procesy vyžadují pečlivé zohlednění chování materiálu, pružného zpětného prohnutí (springback) a rozměrové kontroly.

Ohýbání

Ohýbání je patrně nejběžnějším příkladem lisování ve všedních výrobcích. Tato operace vytváří úhlové tvary působením síly podél lineární osy, čímž dochází k trvalému deformování materiálu.

- Mechanická akce: Materiál je tlačen přes nebo do matrice, čímž vzniká trvalá úhlová změna.

- Rozsah tloušťky materiálu: 0,3 mm až 6 mm pro většinu aplikací lisování

- Schopnost dosažení tolerance: ±1° až ±2° pro přesnost úhlu

- Zásadní návrhové pravidlo: Výška ohybu musí být minimálně 2,5násobkem tloušťky materiálu plus poloměr ohybu.

Pružné zpětné prohnutí (springback) materiálu představuje hlavní výzvu pro dodržení tolerancí při ohýbání. Po uvolnění síly způsobí pružná deformace materiálu částečné „zpětné prohnutí“ úhlu ohybu směrem k jeho původnímu plochému stavu. Materiály s vysokou pevností vykazují výraznější pružné zpětné prohnutí – faktor, který je nutno kompenzovat při návrhu matrice.

Tažení

Pokud součásti vyžadují hladké, zakřivené povrchy bez vrásek, dosahují se požadované výsledky tažením. Materiál je uchycen po okraji, zatímco razník jej vtlačuje do dutiny matrice, čímž dochází k prodloužení kovu.

- Mechanická akce: Materiál je natáhnut přes formu, přičemž dochází ke ztenčení v důsledku prodloužení kovu.

- Rozsah tloušťky materiálu: 0,5 mm až 3 mm typicky; u tlustších materiálů hrozí riziko prasknutí.

- Schopnost dosažení tolerance: ±0,1 mm až ±0,3 mm v závislosti na hloubce tažení a tažnosti materiálu.

- Nejlépe vhodné pro: Karosérie automobilů, pouzdra domácích spotřebičů, součásti vyžadující hladké zakřivené povrchy.

Tažení (hluboké tažení)

Hluboké tažení vtlačuje materiál do dutiny matrice za účelem vytvoření součástí ve tvaru válce, misky nebo krabice. Tento příklad tváření se vyskytuje v bezpočtu výrobků – od nápojových plechovek až po pouzdra motorů.

- Mechanická akce: Polotovar je uchycen držákem polotovaru, zatímco razník vtlačuje materiál do dutiny matrice a vytváří tak výraznou hloubku vzhledem k šířce.

- Rozsah tloušťky materiálu: 0,3 mm až 4 mm; u tlustších materiálů se stává obtížnější udržení rovnoměrné tloušťky stěny.

- Schopnost dosažení tolerance: Rozměrové tolerance ±0,05 mm jsou dosažitelné pro přesnou práci; u složitých hlubokotažených dílů mohou být vyžadovány tolerance ±0,1 mm nebo volnější

- Hlavní uvažování: Tažný poměr (průměr polotovaru ku průměru razníku) je obvykle omezen na 1,8–2,0 pro jedinou operaci

Ohýbání okrajů

Ohýbání okrajů vytváří ohnuté hrany pod úhlem 90 stupňů, často na malých výstupech nebo kolem otvorů. Tato operace vytváří upevňovací prvky, zpevňuje okraje nebo vytváří stykové plochy.

- Mechanická akce: Materiál je ohýbán kolmo k hlavní ploše, buď dovnitř, nebo ven z dílu

- Rozsah tloušťky materiálu: 0,3 mm až 3 mm pro většinu aplikací

- Schopnost dosažení tolerance: ±0,1 mm až ±0,2 mm pro výšku a polohu ohnutého okraje

- Typické aplikace: Upevňovací výstupy, zesílení otvorů, zpevnění hran, stykové ohnuté okraje pro sestavy

Dokončovací operace – kalibrování, reliéfní tváření a stočení

Tyto operace přidávají přesnost, detaily a funkční prvky do tažených součástí. Obvykle probíhají poté, co jsou dokončeny primární řezné a tvářecí operace.

Kování

Když vaše aplikace vyžaduje nejtěsnější tolerance a nejostřejší detaily, razení oceli nebo jiných kovů poskytuje výsledky, které nepřekonají žádné jiné metody stříhání a lisování. Tato operace za vysokého tlaku stlačuje materiál za účelem vytvoření přesných prvků.

- Mechanická akce: Extrémně vysoký tlak (až 5–6krát vyšší než u jiných tvářecích operací) stlačuje materiál mezi razníkem a matricí, čímž se eliminuje pružná deformace (springback)

- Rozsah tloušťky materiálu: 0,1 mm až 2 mm; tenčí materiály reagují nejlépe

- Schopnost dosažení tolerance: Až ±0,01 mm – jedna z nejtěsnějších tolerancí dosažitelných při stříhání

- Typické aplikace: Výroba mincí a medailí, přesné konektory, díly vyžadující ostré písmo nebo jemné povrchové detaily

Razení má však i praktický účel mimo vytváření detailů: během procesu razení lze okraje střižených dílů udeřit za účelem vyrovnání nebo odstranění oštěpů, čímž se získají hladší hrany a potenciálně se eliminují sekundární operace odstraňování oštěpů.

Oblékané reliéfy

Výraž vytváří vyvýšené nebo prohlubňové vzory na povrchu plechu bez proříznutí materiálu – tím přidává vizuální zajímavost, funkční textury nebo identifikační prvky.

- Mechanická akce: Materiál je vtlačen do nebo přes vzor v nástroji, čímž vzniká odpovídající reliéf na povrchu.

- Rozsah tloušťky materiálu: 0,3 mm až 2 mm pro většinu dekorativních aplikací

- Schopnost dosažení tolerance: ±0,1 mm pro výšku a polohu prvku

- Typické aplikace: Loga a značkování, povrchy se zvýšenou přilnavostí, dekorativní vzory, ztužující žebírka

Zakroutil by se

Zakulacení vytváří stočené okraje na dílech z plechu, čímž vznikají hladká a bezpečná okraje a zároveň se zvyšuje strukturální tuhost. Zakulacená okraje najdete u všeho – od konzervních plechovek po elektrické skříně.

- Mechanická akce: Postupné stočení okraje materiálu do kruhového nebo částečně kruhového profilu

- Rozsah tloušťky materiálu: typicky 0,3 mm až 1,5 mm; tlustší materiály vyžadují větší poloměry zakulacení

- Schopnost dosažení tolerance: ±0,2 mm pro průměr a polohu zakulacení

- Typické aplikace: Bezpečnostní okraje, válcové části kloubových spojů, drážky pro vedení vodičů, strukturální ztužení

Prohloubení

Vyřezávání drážek vytváří kanály nebo vyhloubeniny v plechu, často pro funkční účely, jako je těsnění, zarovnání nebo dekorativní efekt.

- Mechanická akce: Materiál je stlačen do přímých nebo zakřivených kanálů bez odstraňování materiálu.

- Rozsah tloušťky materiálu: 0,5 mm až 3 mm v závislosti na hloubce drážky.

- Schopnost dosažení tolerance: ±0,1 mm pro hloubku a šířku drážky.

- Typické aplikace: Sedla pro O-kroužky, prvky pro zarovnání, dekorativní linky, vodítka pro ohýbání.

Rychlý přehled výběru operace.

Výběr správné operace – nebo kombinace operací – závisí na požadavcích vaší součásti. Níže najdete praktický přehled:

| Provoz | Hlavní funkce | Rozsah tlouštěky | Nejlepší tolerance |

|---|---|---|---|

| Vyřezávání | Vyřezávání rovinných tvarů z plechu. | 0,1–6 mm. | ±0,05 mm |

| Děrování | Vytváření otvorů/vyřezávání. | 0,1–4 mm | ±0,05 mm |

| Ohýbání | Vytvářejte úhlové tvary | 0,3–6 mm | ±1° |

| Tažení | Tvořte hladké zakřivené povrchy | 0,5–3 mm | ±0.1 mm |

| Črtání | Vytvářejte tvar šálku/krabice | 0,3–4 mm | ±0,05 mm |

| Ohýbání okrajů | Vytvářejte ohýbání okrajů pod úhlem 90° | 0,3–3 mm | ±0.1 mm |

| Kování | Přesné detaily/tolerance | 0,1–2 mm | ±0.01 mm |

| Oblékané reliéfy | Vystouplé / zapadlé vzory | 0,3-2 mm | ±0.1 mm |

| Zakroutil by se | Tváření okraje válcováním | 0,3–1,5 mm | ±0,2 mm |

| Prohloubení | Lineární drážky / stlačeniny | 0,5–3 mm | ±0.1 mm |

Pochopení těchto devíti operací poskytuje základ pro účinné specifikování tažených dílů. Vědět pouze o jednotlivých operacích však stačí jen jako první krok – skutečné výhody z hlediska efektivity vyplývají z pochopení toho, jak se tyto operace navzájem řadí v rámci kompletního výrobního pracovního postupu.

Kompletní pracovní postup tažení kovů

Seznámili jste se s jednotlivými operacemi – ale jak se ve skutečném výrobním prostředí spojují? Výrobní proces tažení kovů následuje systematický sedmifázový pracovní postup, přičemž každá fáze má své specifické požadavky na zařízení, kontrolní body kvality a rozhodovací body, které určují, zda váš projekt uspěje nebo potká obtíže. Projděme si celou cestu od návrhu po dokončený díl.

Inženýrský návrh jako základ úspěchu

Každý úspěšný výrobní proces tváření za studena začíná dlouho předtím, než se kov dotkne razidla. Fáze návrhu a konstrukce stanovuje základ pro všechny následující kroky.

-

Návrh a Inženýrství

Během tohoto klíčového prvního kroku inženýři převádějí požadavky na díl do technologicky realizovatelných návrhů. Moderní technologie tváření za studena je silně závislá na softwaru CAD/CAM, který slouží k vytváření podrobných trojrozměrných modelů, simulaci toku materiálu a identifikaci potenciálních problémů při tváření ještě před tím, než je vyrobeno razidlo.

Hlavní činnosti zahrnují:

- Optimalizaci geometrie dílu z hlediska proveditelnosti tváření

- Určení materiálu na základě mechanických požadavků

- Analýzu tolerancí a definici GD&T (geometrického zakreslování a tolerování)

- Simulaci výrobního procesu pomocí metody konečných prvků (FEA)

- Revize návrhu pro výrobní proveditelnost (DFM)

Kontrolní bod jakosti: Schůzku revize návrhu s konstruktéry nástrojů za účelem ověření tvářitelnosti, identifikace potenciálních problémů s pružným návratem a potvrzení dosažitelnosti požadovaných tolerancí ještě před zahájením vývoje nástrojů.

-

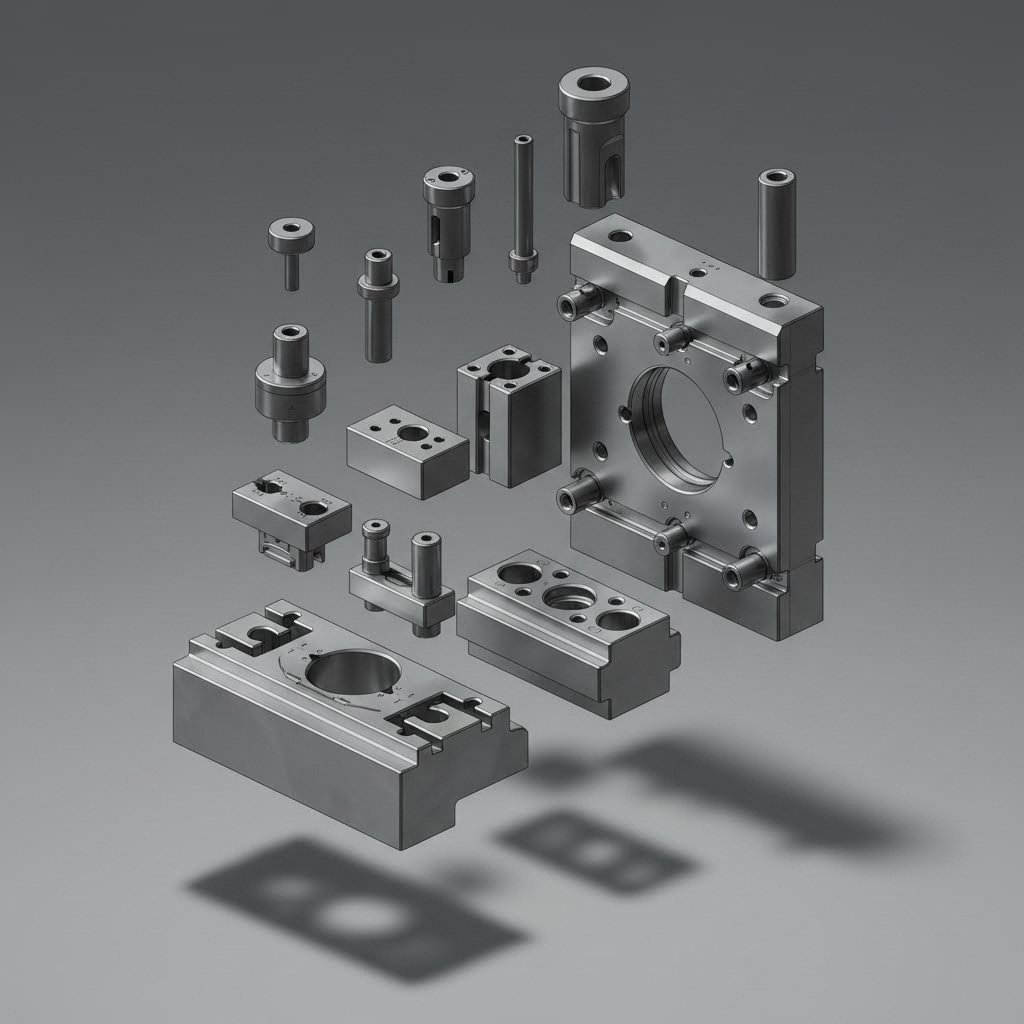

Výroba nástrojů a razidel

S povolenými návrhy v ruce začínají nástrojaři proces vývoje tvárnice. Tato fáze obvykle spotřebuje nejvíce času a investic v rámci jakéhokoli tažení.

Specifikace zařízení:

- CNC obráběcí centra s přesností polohování ±0,005 mm

- Drátové EDM stroje pro složité profily tvárnice a malé mezery

- Plošné brusky dosahující povrchové drsnosti Ra 0,4 μm nebo lepší

- Žíhací pece pro kalení oceli pro tvárnice (obvykle 58–62 HRC)

Kontrolní bod jakosti: Kontrola prvního vzorku součástí tvárnice proti CAD modelům, ověření mezer a měření povrchové drsnosti před montáží.

Vývoj a ověření tvárnice

-

Výběr a příprava materiálu

Výběr správného materiálu – a jeho řádná příprava – přímo ovlivňuje všechny následné operace v procesu tažení plechu.

Přípravné činnosti zahrnují:

- Kontrola příchozího materiálu (ověření tloušťky, stavu povrchu, zkoušky mechanických vlastností)

- Rozřezání cívky na požadovanou šířku (typicky ±0,1 mm)

- Vyrovnaní pro odstranění zakřivení cívky a příčného prohnutí

- Aplikace maziva (tažných složek, olejů nebo suchých mazacích filmů)

Kontrolní bod jakosti: Předvýrobní kontrola ověřuje, že suroviny mají vlastnosti nutné k splnění specifikací dílu. Zahrnuje tahové zkoušky, ověření tvrdosti a povrchovou kontrolu na vady.

-

Nastavení lisy a ověření

Správné nastavení lisy přeměňuje kvalitní nástroje na kvalitní díly. Tato fáze konfiguruje stříhací lis pro optimální výkon s konkrétním sadou nástrojů.

Parametry nastavení zahrnují:

- Nastavení vzdálenosti mezi dolní a horní částí lisy (přesnost ±0,05 mm)

- Programování délky zdvihu a rychlosti

- Nastavení posuvu a časování vodicích otvorů (pro postupné nástroje)

- Monitorování zátěže a nastavení ochrany proti přetížení

- Kalibrace mazacího systému

Kontrolní bod jakosti: Zkušební běhy s kontrolou rozměrů před uvedením do výroby. Dokumenty o schválení prvního kusu obsahují kontrolu kritických rozměrů proti specifikacím.

Od surového kotouče po dokončenou součást

-

Provedení stříhání

Výrobní stříhání představuje jádro výrobního procesu stříhání. Zde se surový materiál přeměňuje na tvarované součásti rychlostí od jednoho kusu za minutu až po více než 1 000 zdvihů za minutu.

Monitorování procesu zahrnuje:

- Analýzu průběhu zátěže v reálném čase

- Senzory uvnitř nástroje pro detekci nesprávného podávání a odštěpků

- Automatické vyhazování hotových dílů a oddělování odpadu

- Statistická regulace procesu (SPC) pomocí výběru vzorků v definovaných intervalech

Kontrolní bod jakosti: Monitorování během výroby potvrzuje, že výrobní proces odpovídá kvalitním standardům v reálném čase; výsledky jsou dokumentovány za účelem sledovatelnosti.

-

Sekundární operace

Mnoho lisovaných dílů vyžaduje další zpracování, aby splnilo konečné specifikace. Mezi běžné sekundární operace patří:

- Odstranění ostří (barvování, vibrací nebo ručně)

- Tepelné zpracování (žíhání, kalení, odstraňování napětí)

- Úprava povrchu (nanesení povlaku, natírání, práškové nátěry)

- Svařování nebo montáž s jinými komponenty

- Vyvrtávání závitů, vyvrtávání nebo další mechanické opracování

Kontrolní bod jakosti: Kontrola mezi jednotlivými operacemi brání tomu, aby vadné díly podstoupily nákladné následné zpracování.

-

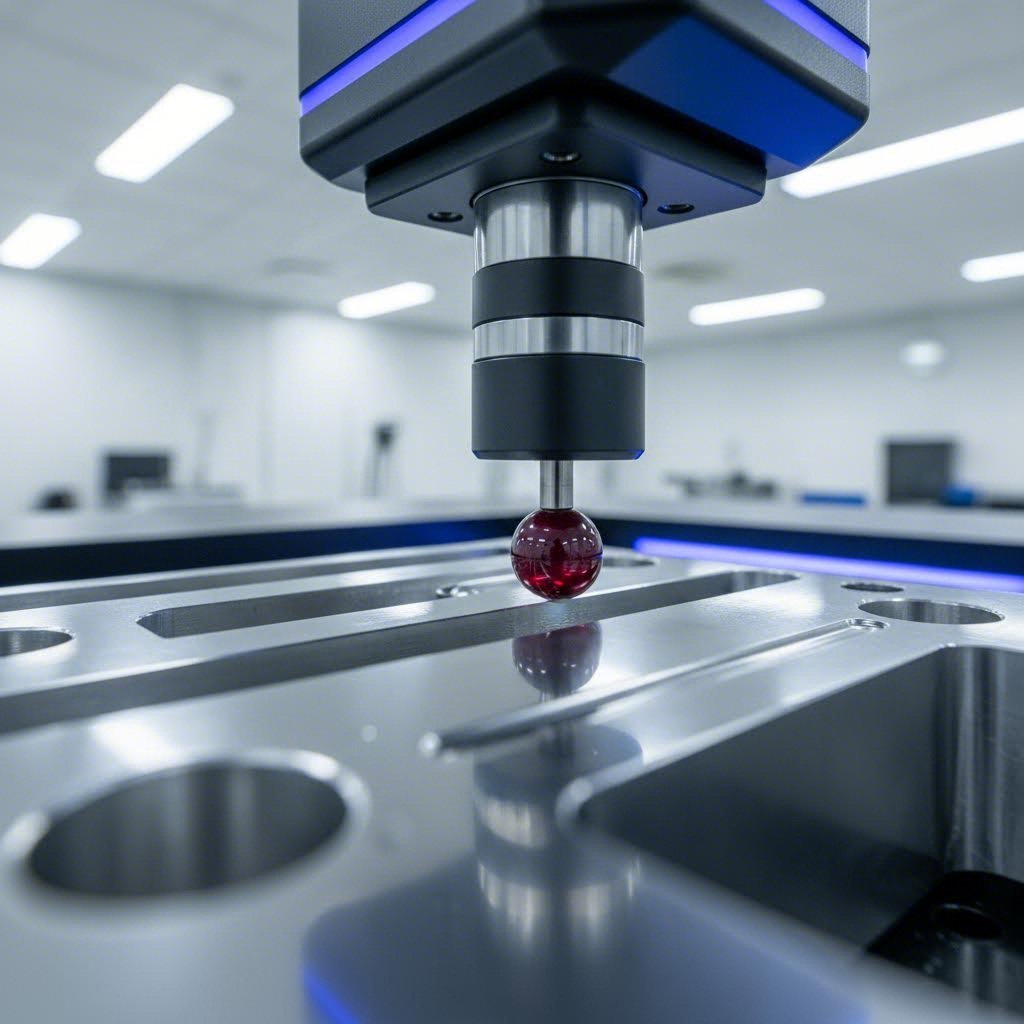

Kontrola kvality a expedice

Koneční kontrola potvrzuje, že díly splňují všechny specifikace před jejich uvedením k zákazníkům.

Metody kontroly zahrnují:

- Rozměrová verifikace pomocí CMM (souřadnicové měřící stroje)

- Optické komparátory pro kontrolu profilu

- Měření hrbolatosti povrchu

- Funkční měření pro montážní pasování

- Vizuální kontrola povrchových vad

Kontrolní bod jakosti: Dokumentace koneční kontroly, osvědčení o shodě a balíčky PPAP (Process of Production Part Approval – proces schválení výrobní součásti) pro automobilové aplikace.

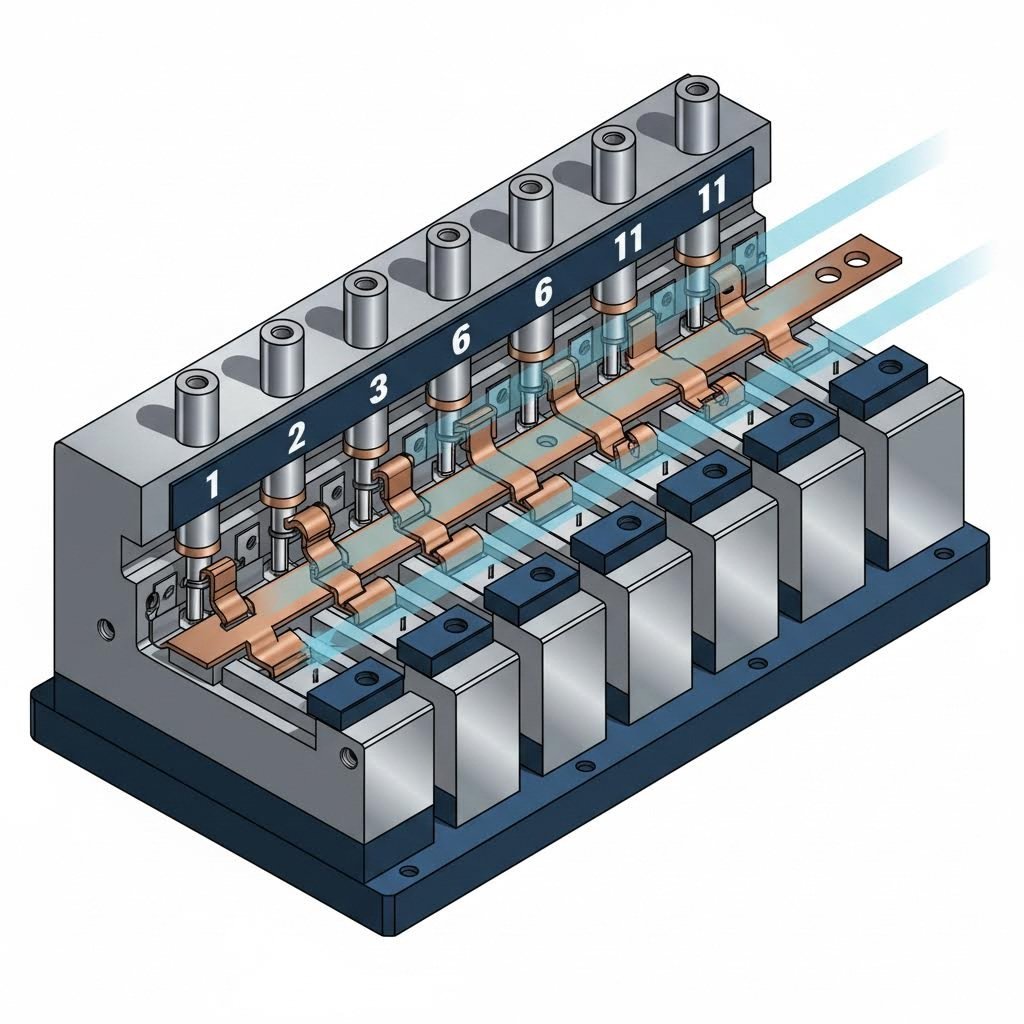

Postupné vs. jednostanovišťové lisování

Pochopení toho, jak jsou operace navzájem poskládány, odhaluje základní rozdíl mezi přístupy k lisování. Proces postupného lisování se výrazně liší od jednostanovišťového lisování co se týče účinnosti pracovního postupu a manipulace s díly.

Postupové tvářecí nástroje:

U postupného nástroje se pásový materiál posouvá skrz více stanic v rámci jednoho sady nástrojů. Každý zdvih lisy posune pásku o jednu „etapu“, přičemž v každé stanici probíhají různé operace současně. Obrobek zůstává připojen k nosnému pásu až do koneční stanice pro oddělení.

- Krmící systém: Servoově poháněné rolové nebo vzduchové podávače posouvají materiál s přesností ±0,025 mm

- Rozložení pásky: Inženýři optimalizují využití materiálu uspořádáním dílů do náčrtu (nesting) a minimalizací odpadu mezi jednotlivými kroky tváření

- Výhody: Výroba ve vysoké rychlosti (možno dosáhnout více než 300 úderů za minutu), minimální manipulace s díly, konzistentní poloha dílů mezi jednotlivými operacemi

- Nejlepší pro: Díly vysokého objemu s více prvky, které lze postupně tvarovat

Jednostaniční (převodové) lisování:

Převodové operace využívají samostatné staniční nástroje, přičemž mechanické převodové mechanismy přesunují díly mezi jednotlivými stanicemi. Díly jsou z pásky vyřezány již na začátku procesu a následně jsou jednotlivě manipulovány během dalších operací tváření.

- Převodový systém: Mechanické prsty, chodící nosníky nebo robotické paže přesunují díly v přesně stanovených časových intervalech

- Výhody: Umožňuje zpracování větších dílů, hlubších tažení a složitějších sekvencí tváření, než je možné u progresivních nástrojů

- Nejlepší pro: Větší součásti, hluboce tažené díly nebo geometrie vyžadující větší volný prostor pro tváření, než umožňují rozložení pásky u progresivních nástrojů

Volba mezi progresivním a převodovým lisováním často určuje ekonomiku projektu. Progresivní tvárnice vyžadují vyšší investici do nástrojů, ale při větších objemech poskytují nižší náklady na kus. Převodové nástroje mají nižší počáteční náklady, ale pracují pomaleji – což je ideální pro střední objemy nebo díly, které jsou příliš velké pro podávání pásky v progresivním lisování.

Jakmile je celý pracovní postup pečlivě naplánován, dalším klíčovým rozhodnutím je výběr vhodného materiálu pro vaši konkrétní aplikaci – rozhodnutí, které ovlivňuje tvářitelnost, náklady i koneční výkon dílu.

Průvodce výběrem materiálu pro úspěšné lisování

Nikdy jste se zamysleli, proč se některé lisované díly praskají, zatímco jiné se bezchybně tváří? Odpověď často leží ve výběru materiálu pro lisování kovů. Různé kovy se za působení tvářecího tlaku chovají zcela odlišně – materiál, který dokonale vyhovuje pro mělkou konzolu, může katastrofálně selhat u hlubokotažené skříně. Porozumění tomuto chování materiálů proměňuje odhadování v důvěryhodná inženýrská rozhodnutí.

Podle odborníků na přesné stříhání musí navrhovatelé, inženýři a střihači spolupracovat, aby dosáhli rovnováhy mezi záměrem návrhu a výrobní proveditelností. Výběr vhodného kovu pro stříhání závisí na mechanických vlastnostech, chemickém složení a chování materiálu jak během tváření, tak v konečném použití.

Ocelové třídy a jejich vlastnosti při tváření

Ocel zůstává základním materiálem pro přesné kovové stříhání, neboť nabízí výjimečnou škálu pevnosti, tvářitelnosti a cenových možností. Nicméně ne všechny oceli se stejně dobře stříhají.

Uhlíková ocel

Nízkouhlíkové oceli (obvykle s obsahem uhlíku 0,05–0,25 %) poskytují vynikající tvářitelnost a zároveň dobré svařitelnost. Tyto materiály se snadno ohýbají, odolávají trhlinám při hlubokém tažení a umožňují aplikaci široké škály povrchových úprav. Kompenzace? Pro většinu aplikací vyžadují ochranu proti korozi.

- Typický rozsah tloušťky: 0,3 mm až 6 mm

- Tvaritelnost: Vynikající – ideální pro složité ohýbání a tažení

- Hlavní uvažování: Nižší obsah uhlíku znamená snazší tváření, ale nižší tvrdost

Raznice z nerezové oceli

Když je důležitá odolnost vůči korozi, stává se lisování kovů z nerezové oceli nezbytným. Obsah chromu (minimálně 10,5 %) vytváří ochrannou oxidovou vrstvu, která odolává rezivění a chemickému útoku. Lisování z nerezové oceli však vyžaduje vyšší stlačovací sílu a pečlivý návrh nástrojů.

Podle průvodců výběru materiálů má nerezová ocel řady 304 mez pevnosti v tahu ≥515 MPa a odolnost proti solné mlze ≥48 hodin – což ji činí ideální pro pouzdra lékařského zařízení a koncové body nabíjecích sloupků. Pro aplikace, u nichž není vyžadována ochrana proti rezivění, poskytuje nerezová ocel řady 430 podobné tvářecí vlastnosti za nižší cenu.

- Typický rozsah tloušťky: 0,3 mm až 4 mm pro standardní lisování

- Tvaritelnost: Dobrá, ale vyžaduje o 50–100 % vyšší tvářecí sílu než uhlíková ocel

- Hlavní uvažování: Vyšší míra zušlechťování při tváření znamená, že postupné operace musí brát v úvahu stále rostoucí pevnost materiálu

Vysokopevnostní ocel

Automobilové a konstrukční aplikace stále více vyžadují nízkolegované oceli s vysokou pevností (HSLA). Tyto materiály nabízejí výjimečný poměr pevnosti k hmotnosti, avšak představují významné výzvy z hlediska pružného zpětného prohnutí.

- Typický rozsah tloušťky: 0,5 mm až 3 mm

- Tvaritelnost: Střední – vyžadují se užší poloměry ohybu a agresivnější kompenzace pružného zpětného prohnutí

- Hlavní uvažování: Návrh nástroje musí zohlednit pružnou deformaci až dvakrát až třikrát větší než u měkké oceli

Lehké kovy – hliník a jeho výzvy

Proces tváření hliníku umožňuje úsporu hmotnosti přibližně o 65 % ve srovnání s ocelí – to je klíčová výhoda pro automobilový, letecký a průmysl přenosných elektronických zařízení. Tvářený hliník však přináší specifické výzvy, které nezkušené výrobce často překvapí.

Proč se hliník chová jinak

Nižší modul pružnosti hliníku (přibližně jedna třetina modulu pružnosti oceli) způsobuje výrazné pružné zpětné prohnutí během tváření. Materiál se také rychle zušlechťuje, což znamená, že každá operace tváření zvyšuje jeho tvrdost a snižuje tažnost pro následné operace.

Běžné hliníkové slitiny pro tváření

- 5052/5083:Neslévatelné slitiny s vynikající odolností proti korozi a dobrými tvářitelnostními vlastnostmi. Ideální pro námořní aplikace a obecné tažení.

- 6061-T6: Slévatelná slitina nabízející dobré mechanické vlastnosti a svařitelnost. Podle průmyslových případových studií umožnila slitina 6061-T6 návrh chladiče pro základnovou stanici 5G, který splnil cílovou hmotnost a zároveň zvýšil účinnost odvádění tepla o 25 %.

- 7075:Vysoce pevná slitina s vynikající odolností proti únavě – běžně používaná v leteckém průmyslu, kde je rozhodující poměr pevnosti vůči hmotnosti.

Zvažování tažení hliníku

- Typický rozsah tloušťky: 0,3 mm až 4 mm

- Tvaritelnost: Dobrá až vynikající, v závislosti na slitině a tepelném zpracování

- Hlavní uvažování: Přilnavost materiálu k nástrojům (přenos materiálu na nástroj) vyžaduje specializované maziva a někdy i nástroje se zpracovaným povrchem

Měď a mosaz pro elektrické aplikace

Pokud je při výběru materiálu rozhodující elektrická vodivost, stávají se měď a její slitiny nezbytné. Tyto materiály dominují v oblasti elektronických konektorů, kontaktů baterií a aplikací stínění proti elektromagnetickému rušení (EMI).

Čistá hmota

S vodivostí dosahující 98 % IACS (Mezinárodní standard žíhané mědi) poskytuje čistá měď nepřekonatelný elektrický výkon. Snadno se vtlačuje do mikrokontaktů a dobře tvaruje při tažení střední hloubky.

- Typický rozsah tloušťky: 0,1 mm až 2 mm

- Tvaritelnost: Vynikající tažnost umožňuje výrobu složitých tvarů

- Hlavní uvažování: Vyšší náklady než u alternativních mosazných materiálů; zpevnění při tváření vyžaduje žíhání mezi agresivními operacemi tváření

Mosaz (měď-zinekové slitiny)

Mosaz nabízí přitažlivou rovnováhu mezi vodivostí, tvárností a cenou. Mosaz H62 má tvrdost HB ≥ 80 a vynikající obráběnost – často tak eliminuje nutnost sekundárního zpracování po stříhání.

- Typický rozsah tloušťky: 0,2 mm až 3 mm

- Tvaritelnost: Vynikající – zejména vhodná pro postupné razítkování

- Hlavní uvažování: Nižší vodivost než čistá měď (přibližně 28 % IACS u běžných slitin), avšak výrazně nižší náklady na materiál

Vlastnosti materiálů ovlivňující možnost razítkování

Kromě výběru rodiny materiálů pomáhá pochopení konkrétních vlastností předpovídat chování materiálu při tváření:

- Tažnost: Ukazuje, o kolik se materiál může natáhnout, než dojde k jeho lomu. Vyšší tažnost umožňuje hlubší tažení a ostřejší ohyby bez vzniku trhlin.

- Odpornost na úpravu: Úroveň napětí, při níž začíná trvalá deformace. Nižší mez kluzu znamená snazší tváření, avšak dokončené součásti mohou mít potenciálně nižší tuhost.

- Rychlost zpevnění při deformaci: Rychlost, jakou se během deformace zvyšuje pevnost materiálu. Vysoké rychlosti zpevnění při deformaci vyžadují vyšší tvářecí sílu v postupných operacích a mohou vyžadovat mezilehlé žíhání.

- Tendence k pružnému návratu: Pružné vrácení do původního tvaru po odstranění tvářecí síly. Materiály s vyšším modulem pružnosti vykazují menší pružné odpružení – což je klíčový faktor pro udržení rozměrové přesnosti.

Porovnání materiálů pro tvářecí aplikace

| Materiál | Tlaková pevnost (Mpa) | Hustota (g/cm³) | Formovatelnost | Typické aplikace | Relativní náklady |

|---|---|---|---|---|---|

| Nízkouhličitá ocel | 270-410 | 7.85 | Vynikající | Konzoly, skříně, konstrukční díly | Nízká |

| nerezová ocel 304 | ≥515 | 7.9 | Dobrá | Zdravotnické vybavení, potravinářský průmysl, automobilový průmysl | Střední-Vysoká |

| Galvanizovaná ocel | ≥375 | 7.8 | Dobrá | Panely domácích spotřebičů, montážní úhelníky rámu | Nízká-Střední |

| Hliník (6061) | 110-310 | 2.7 | Dobrá | Chladiče, pouzdra elektroniky, automobilový průmysl | Střední |

| Měď | 200-450 | 8.9 | Vynikající | Elektrické kontakty, stínění proti elektromagnetickému rušení (EMI), konektory | Vysoká |

| Mosaz (H62) | 300-600 | 8.5 | Vynikající | Zámky, svorky, dekorativní díly | Střední |

Správné rozhodnutí o materiálu

Výběr materiálů pro přesné kovové stříhání vyžaduje vyvážení tří faktorů:

- Kompatibilita procesu: Přizpůsobte tažnost materiálu požadavkům vašeho tváření. Postupné stříhání do matrice preferuje materiály jako mosaz, které zachovávají tvářitelnost i při několika operacích. Pro hluboké tažení jsou výhodné materiály s nízkým poměrem meze kluzu, například nerezová ocel 304.

- Požadavky aplikace: Rozhodnutí nechte určit konečné použití. Elektronické zařízení a aplikace 5G vyžadují vysokou elektrickou vodivost a zároveň nízkou hmotnost – což směřuje k hliníku nebo mědi. Pro venkovní a lékařské aplikace je nutná odolnost proti korozi, čímž se nerezová ocel stává logickou volbou.

- Optimalizace nákladů: Zvažte náhradu materiálu pro výrobu ve velkém množství. Použití mosazi místo čisté mědi u součástí zámkových válců může snížit materiálové náklady o 20 % a více, přičemž zůstane zachována přijatelná úroveň výkonu.

Po výběru vhodného materiálu se další výzvou stane návrh nástrojů, které jej správně tvarují – téma, kde se základy návrhu razítek a moderní simulační technologie spojují, aby se předešlo nákladným postupům pokus–omyl.

Základy návrhu nástrojů a razítek

Vybrali jste dokonalý materiál pro vaši aplikaci – ale zde je realistická realita: i nejlepší materiál selže, pokud nejsou vaše kovové razítka pro tváření navržena a vyrobena správně. Nástroje představují srdce každé operace tváření, protože přímo určují kvalitu dílů, rychlost výroby a nakonec i ekonomiku celého projektu. Mnoho výrobců však návrh razítek považuje za vedlejší záležitost, což vede k nákladným cyklům pokus–omyl, které zpožďují výrobu a vyčerpávají rozpočet.

Podívejme se, co od sebe odděluje úspěšné programy pro výrobu razítek od frustrujících neúspěchů – a začneme materiály, které umožňují přesné výrobní procesy s razítky a tvářením.

Materiály pro razítka a zásady jejich konstrukce

Co způsobuje, že jedna matrice vydrží 50 000 cyklů, zatímco jiná selže již po 5 000? Odpověď začíná výběrem materiálu. Podle Výzkumu AHSS Insights dochází k opotřebení nástrojů a matic kvůli tření mezi plechem a povrchy nástrojů. Poškození povrchu matrice způsobuje postupnou ztrátu materiálu, rýhování a leštění – všechny tyto jevy mohou vzniknout jako koncentrátory napětí a vést k předčasnému selhání součásti.

Běžné kategorie materiálů pro matrice:

- Litina: Šedé litiny (G2500, G25HP, G3500) a perlitické tvárné litiny (D4512, D6510, D7003) nabízejí cenově výhodná řešení pro materiály nižší pevnosti a střední výrobní objemy

- Litá ocel: Třídy jako S0030, S0050A a S7140 nabízejí vyšší houževnatost než litina pro náročnější aplikace

- Zpracovatelské oceli: TD2 (vysoká odolnost proti opotřebení / nízká odolnost proti rázu), TS7 (vysoká odolnost proti rázu / nízká odolnost proti opotřebení) a TA2 (vyvážená střední odolnost proti opotřebení / střední odolnost proti rázu) splňují konkrétní požadavky dané aplikace

- Nástrojové oceli z práškové metalurgie (PM): Tyto pokročilé materiály nabízejí výjimečnou kombinaci odolnosti proti opotřebení a houževnatosti, kterou není možné dosáhnout pomocí konvenčních nástrojových ocelí

Zde je to, co mnoho lidí přehlíží: při tváření pokročilých vysoce pevných ocelí (AHSS) se tvrdost plechu může blížit tvrdosti samotného nástroje. Některé martenzitické třídy dosahují hodnot Rockwellovy tvrdosti C přesahujících 57 – což znamená, že vaše nástroje pro razítkování formy čelí při každém zdvihu významnému protivníkovi.

Povrchové úpravy pro prodloužení životnosti razítek:

Syrová nástrojová ocel zřídka poskytuje optimální výkon. Povrchové úpravy výrazně zvyšují odolnost proti opotřebení a snižují tření:

- Plamenové nebo indukční kalení: Vytváří ztvrdlé povrchové vrstvy, avšak dosažitelná tvrdost je omezena obsahem uhlíku

- Nitridování: Plynové nitridování nebo plazmové (iontové) nitridování vytváří tvrdé, odolné proti opotřebení povrchy. Iontové nitridování je rychlejší a minimalizuje křehkou „bílou vrstvu“

- PVD povlaky: Povlaky z titanu nitridu (TiN), titanu hliníku nitridu (TiAlN) a chromu nitridu (CrN) snižují přilnavost materiálu a prodlužují životnost nástrojů

- Návlastky CVD a TD: Zajistí pevnější metalurgické vazby, ale vyžadují zpracování přibližně při 1000 °C, což může způsobit změkčení nástroje a nutnost jeho znovuzahartování

Výsledky mluví za sebe: Studie ukázaly, že nástrojová ocel iontově nitridovaná a potažená chromovým nitridem metodou PVD vyrobila více než 1,2 milionu dílů, zatímco chromované nástroje selhaly již po 50 000 kusů při stříhání stejného materiálu.

Postupné tvárnice vs. převodní tvárnice

Volba mezi postupnou a převodní konfigurací tvárnice zásadně ovlivňuje ekonomiku vaší výroby i možnosti vyráběných dílů. Každý přístup nabízí specifické výhody, které odpovídají různým požadavkům aplikací.

Vlastnosti postupných tvárnice:

Při postupných operacích se pás posouvá skrz více stanic v rámci jednoho souboru tvárnice. Každý zdvih lisy současně provádí jinou operaci v každé stanici, přičemž obrobek zůstává připojený k nosnému pásu až do konečného odstřižení.

- Vyšší složitost nástrojů: Postupné tvární nástroje vyžadují vodítka plechů, zvedací zařízení a přesné zarovnání stanic

- Vyšší rychlost výroby: Díly se vyrábějí mnohem rychleji, protože polotovarový materiál postupuje samostatně

- Nejvhodnější pro vysoké objemy: Vyšší investice do nástrojů se amortizuje při rozsáhlých výrobních šaržích

- Ideální pro menší díly: Obecně je lépe vhodný pro výrobu sad menších komponentů

Vlastnosti převodového tvárního nástroje:

Převodové tvární procesy využívají nezávislé tvární stanice, mezi nimiž jsou díly přemísťovány mechanickými rameny. Základní materiál lze již v rané fázi procesu odstranit a každá fáze funguje nezávisle.

- Jednodušší návrh jednotlivých tvárních nástrojů: Každá stanice vyžaduje nižší stupeň složitosti než stanice pro postupné razítko

- Nákladově efektivnější pro nižší objemy: Nižší investice do nástrojů jsou z ekonomického hlediska smysluplné pro menší šarže

- Lepší pro větší díly: Převodová razítka se obecně považují za vhodnější pro výrobu velkých komponent

- Průhlednost při manipulaci s materiálem: Díly lze mezi jednotlivými stanicemi otáčet, obracet nebo znovu umisťovat

Rozhodnutí mezi postupným a převodovým nástrojem často určuje, zda projekt dosáhne svých nákladových cílů. Postupná razítka vyžadují vyšší počáteční investici, avšak při větších objemech poskytují nižší náklady na kus – někdy až o 40–60 % nižší než alternativy s převodovými razítky pro vhodné geometrie dílů.

Zásadní principy návrhu razítek

Kromě výběru materiálu a konfigurace určují konkrétní návrhové parametry, zda vaše automobilové razítko pro lisování vyrábí kvalitní díly nebo způsobuje neustálé problémy s kvalitou.

Klíčové konstrukční úvahy:

- Proti-zabití: Materiály s vyšší pevností vyžadují větší mezery ve srovnání s mírnou ocelí. Tato mezera působí jako páka, která ohýbá a lomí výstřižek – silnější materiály vyžadují delší „páky“

- Poloměry ohybů: Minimální vnitřní poloměr ohybu se obvykle rovná tloušťce materiálu u mírné oceli; u vysoce pevnostních ocelí může být požadován dvojnásobek tloušťky nebo více

- Poměry tažení: Maximální poměr průměru заготовky k průměru razidla činí 1,8–2,0 pro jednoduché operace; hlubší tažení vyžadují vícestupňový proces

- Optimalizace rozložení pásu: Cílové hodnoty využití materiálu pro postupné matrice činí 75–85 %; nevhodné rozložení zvyšuje odpad materiálu a zvyšuje náklady na jednu součástku

Časté konstrukční chyby, kterých je třeba se vyvarovat:

- Nedostatečná vůle: Malé řezné mezery zvyšují tendenci k opotřebení (galling) a lámání, zejména u AHSS

- Ostré rohy v dutinách matric: Vytvářejí koncentrace napětí, které vedou k praskání a předčasnému poškození

- Nedostatečné větrání: Uzavřený vzduch způsobuje nekonzistentní tvarování a potenciální poškození materiálu

- Ignorování kompenzace pružného návratu: Nepřihlédnutí k elastickému návratu vede k dílům mimo toleranční limity

- Podcenění požadavků na stlačovací sílu: Třídy AHSS mohou vyžadovat až čtyřnásobné pracovní zatížení oproti mírné oceli

CAE simulace: Předpovídání vad ještě před obráběním oceli

Současný návrh tvářecích nástrojů pro tváření plechů se stále více opírá o simulační nástroje počítačového inženýrství (CAE) ke kontrole návrhů ještě před výrobou fyzických nástrojů. Podle expertů na simulaci tváření plechů , virtuální zkoušky nástrojů řeší několik klíčových výzev: výběr materiálu a předpověď pružného návratu, optimalizaci návrhu dílu a procesu a jemné ladění procesních parametrů.

Proč je to důležité? Vady se často objeví až během prvních fyzických zkoušek – v okamžiku, kdy jsou opravy časově náročné a finančně nákladné. Simulace odhalí problémy, jako jsou vrásky, trhliny a nadměrné ztenčení, zatímco změny stále probíhají pouze v CADu, nikoli ve formě drahé přepracování nástrojů.

Co ukazuje CAE simulace:

- Vzory toku materiálu během tváření

- Potenciální zóny tenčení nebo ztloustnutí

- Velikost pružného zpětného prohnutí (springback) a požadavky na jeho kompenzaci

- Optimalizace síly přidržovače polotovaru

- Umístění tažných lišt pro řízení toku materiálu

Pokročilé možnosti návrhu nástrojů v kombinaci s technologií simulace výrazně zkracují dobu vývoje a zvyšují úspěšnost při prvním pokusu. Dodavatelé využívající těchto technologií – například ti, kteří nabízejí komplexní možnosti návrhu a výroby forem s certifikací IATF 16949 – mohou dosáhnout rychlého prototypování již za 5 dní s úspěšností při prvním pokusu přesahující 90 %.

Maximalizace životnosti nástrojů správnou údržbou

I dokonale navržené ocelové tvářecí matrice vyžadují pravidelnou údržbu, aby udržely svůj výkon. Výzkum ukazuje, že opotřebení matrice nad kritickým bodem vyžaduje její výměnu – což negativně ovlivňuje dodací lhůty a způsobuje výrobní ztráty.

Pět hlavních režimů poruchy matric:

- Nosení: Postupná ztráta materiálu způsobená abrazivním nebo adhezním kontaktem – potlačována použitím nástrojových ocelí a povlaků s vysokou tvrdostí

- Plastická deformace: Vzniká, pokud kontaktové napětí překročí mez kluzu nářadí v tlaku – vyžaduje dostatečnou tvrdost

- Čipování: Okraje poškozené únavou z cyklického namáhání – řeší se použitím nástrojových ocelí optimalizovaných pro houževnatost

- Trhliny: Katastrofální porucha při překročení meze lomové houževnatosti – zabrání se eliminací koncentrátorů napětí a správným tepelným zpracováním

- Žluté: Přenos materiálu mezi povrchem plechu a povrchem nářadí – ovládá se pomocí povlaků a mazání

Doporučené postupy údržby:

- Správné dožíhání: Nářadí uvedené do provozu bez správného dožíhání selže již v rané fázi. Nástrojové oceli s vysokým obsahem slitin (třídy D, M nebo T) vyžadují více kroků dožíhání

- Pravidelné intervaly prohlídek: Plánovaná kontrola před tím, než se opotřebení rozvine natolik, že ovlivní kvalitu výrobku

- Obnovení povlaku: PVD povlaky mohou po delším provozu vyžadovat pravidelné obnovení

- Vložte strategii výměny: Použití vyměnitelných vložek v místech s vysokým opotřebením minimalizuje náklady na úplnou výměnu matrice.

Uvažujte následující případovou studii: Výrobce tvarující ocel FB 600 zažil poruchu nástrojové oceli D2 již po pouhých 5 000–7 000 cyklech – ve srovnání se standardními 50 000 cykly u konvenčních ocelí. Přechod na nástrojovou ocel z práškové metalurgie s optimalizovanou odolností proti nárazu obnovil životnost matrice na 40 000–50 000 cyklů – zlepšení desetinásobné díky správné volbě materiálu.

Jakmile je zaveden vhodný návrh matrice a postupy údržby, stává se další kritickou dovedností rozpoznávání a odstraňování vad, které se během výroby nevyhnutelně objeví – znalost, která odděluje odborníky na řešení potíží od těch, kdo jsou uvázni v nekonečných bojích o kvalitu.

Řešení běžných vad při tváření

Navrhli jste dokonalý nástroj, vybrali ideální materiál a přesně nastavili svůj lis – přesto se na kontrolním stole objevují vadné tažené díly. Známe to? I dobře optimalizované provozy potkají kvalitní problémy, které mohou zastavit výrobu a rozčílit týmy zabývající se kvalitou. Jaký je rozdíl mezi výrobci trápícími se s problémy a těmi efektivními? Je to schopnost přesně určit příčinu každé vady a rychle ji odstranit.

Podle průmyslové analýzy kvalitní problémy u tažených kovových dílů neovlivňují pouze jejich vzhled, ale také snižují odolnost proti korozi a životnost výrobku. Pojďme rozebrat nejčastější vady a ověřená řešení, která vracejí výrobu zpět na správnou trať.

Diagnostika vrás a trhlin

Tyto dvě vady představují protilehlé konce spektra toku materiálu – přesto obě mohou během několika sekund zničit tažené kovové součásti. Porozumění jejich základním příčinám odhaluje překvapivě jednoduchá řešení.

Zmračení

Když se u kovových tažených dílů vyvine nepravidelné vlnění nebo vlny na jejich povrchu, je to výsledek tlakového napětí přesahujícího schopnost materiálu udržet svůj tvar. K tomu obvykle dochází u tenkých plechů nebo zakřivených oblastí, kde se materiál pohybuje rychleji, než dokáže matrice ovládat jeho tok.

Běžné příčiny zahrnují:

- Nedostatečná síla držáku polotovaru umožňující nadměrný pohyb materiálu

- Poměry tažení přesahující možnosti materiálu (poměr hloubky ku průměru větší než 2,5)

- Nevhodný návrh tažného hřebenu, který selhává při řízení toku materiálu

- Tloušťka materiálu příliš malá pro daný tvarovací profil

Ověřená řešení:

- Zvýšit sílu držáku polotovaru – avšak opatrně, protože nadměrná síla způsobuje trhliny

- Přidat nebo optimalizovat tažné hřebeny za účelem vyvážení toku materiálu

- Zvážit postupné tažení (60 % počátečního tažení, následované sekundárním tvarováním)

- Využít servohydraulické systémy s podbíhací deskou pro řízení vícebodové síly držáku polotovaru

Trhlina

Praskliny vznikají, když tahové napětí překročí mez kluznosti materiálu – obvykle v rozích, na stěnách hlubokých tažených dílů nebo v oblastech vysoké koncentrace deformace. Podle analýzy defektů při tváření kovů představuje praskání poruchu deformace, která může způsobit poškození dílu a vážné problémy s kvalitou.

Běžné příčiny zahrnují:

- Nadměrná deformace přesahující meze prodloužení materiálu

- Příliš malý poloměr rohu matrice (R by měl být ≥ 4t, kde t je tloušťka materiálu)

- Příliš vysoká síla držáku plechu, která omezuje tok materiálu

- Nízká kluznost materiálu nebo nesprávný výběr materiálu

Ověřená řešení:

- Zvětšete poloměry rohů matrice za účelem snížení koncentrace napětí

- Pro hluboké válcové díly zaveďte mezilehlé žíhací procesy

- Pro aplikace vysoce pevných ocelí použijte teplé tváření (200–400 °C)

- Vyberte materiály s lepšími vlastnostmi prodloužení (např. SPCE místo SPCC)

Ovládání pružného zpětného zakřivení ve tvářených dílech

Průmyslové vracení (springback) frustuje výrobce tažených ocelových dílů více než téměř jakýkoli jiný defekt. Po uvolnění tlaku při tváření se uvolní uložená elastická energie, čímž se materiál částečně vrátí k původnímu tvaru – výsledkem jsou díly, které nesplňují požadované rozměry.

Podle výzkum prevence průmyslového vracení (springback) , tento problém se u vysoce pevných ocelí dramaticky zhoršuje. Vyšší mez kluzu AHSS znamená větší uložení elastické energie během tváření – a odpovídající výraznější průmyslové vracení (springback) po uvolnění nástroje.

Proč se některé materiály vracejí (springback) více:

- Vyšší poměr meze kluzu k modulu pružnosti způsobuje větší uložení elastické energie

- Tenčí materiály vykazují výraznější průmyslové vracení (springback) než tlustší plechy

- Složité geometrie ohybů vytvářejí nepředvídatelné vzory návratu do původního tvaru

Účinné metody kompenzace průmyslového vracení (springback):

- Přeohnutí: Záměrně ohnout do ostřejšího úhlu s předpokladem, že se po průmyslovém vracení (springback) dosáhne cílového rozměru

- Koinování / staking: Použijte extrémně vysoký tlakový přítlak v obloukových poloměrech, aby se snížily vnitřní napětí

- Kompenzace nástroje: Využijte CAE simulaci k předpovědi pružného zpětného prohnutí a upravte geometrii nástroje tak, aby se díly po uvolnění vrátily do správného tvaru

- Termočerpadlo: Tvarujte při zvýšené teplotě (nad 900 °C u tepelně zušlechťovaných součástí), čímž se téměř úplně eliminuje pružné zpětné prohnutí

- Optimalizace procesů: Upravte sílu přidržovacího rámu a dobu zadržení, aby došlo k uvolnění napětí

Odstraňování oštěpů a povrchových nedostatků

Oštěpy přesahující toleranci (obvykle > 0,1 mm) a povrchové vadky, jako jsou škrábance nebo stlačeniny, způsobují problémy při montáži, bezpečnostní rizika a odmítnutí zákazníkem. Tyto problémy u přesných tažených součástí často souvisejí se stavem nástroje nebo technologickými parametry.

Tvorba otřepů

Oštěpy vznikají, pokud řezné hrany materiál čistě neprořežou a na okraji součásti zůstane přilehlý materiál. Podle průvodců kvality tažení určují závažnost oštěpů především mezera mezi řeznými hranami a ostrost nástroje.

Řešení zahrnují:

- Upravte mezeru na 8–12 % tloušťky materiálu (pro mírnou ocel použijte nižší hodnoty)

- Pravidelně brousit nástroje – kontrola každých 50 000 zdvihů

- Zvažte technologii jemného stříhání s použitím V-způsobných držáků polotovarů s protitlačnou silou

- Pro měděné svorky: přepnout na metodu stříhání bez mezery

Defekty povrchu

Rýhy, vzniklé stlačením (vtlaky) a struktura podobná pomerančové kůře na tažených plechových dílech obvykle vznikají kvůli stavu povrchu nástrojů nebo kontaminaci mezi povrchy stříhacích nástrojů.

Řešení zahrnují:

- Povrch nástrojů leštit na Ra 0,2 μm nebo lépe; aplikovat chromování nebo tepelně-difuzní (TD) úpravu

- Používat těkavé tvářecí oleje (maziva na bázi esterů)

- Předzpracovat materiály odstraněním prachu, oleje a oxidů

- Pro hliníkové díly: nahradit kovové tlakové desky alternativami z nylonu

Rychlá referenční příručka pro odstraňování poruch

Když vzniknou problémy v průběhu výroby, rychlá diagnostika ušetří hodiny pokusů a omylů. Tato referenční tabulka popisuje nejčastější vady tažených dílů spolu s jejich příčinami a návrhy nápravných opatření:

| Typ chyby | Časté příčiny | Korektní opatření |

|---|---|---|

| Zmračení | Nízká síla držáku plechu; nadměrný tažný poměr; špatná kontrola toku materiálu | Zvýšit sílu držáku plechu; přidat tažné lišty; použít postupné tažení |

| Trhlina | Nadměrné napětí; malé poloměry nástrojových rohů; vysoká síla držáku plechu; nízká tažnost materiálu | Zvětšit poloměr rohu matrice (R ≥ 4t); provést žíhání; použít teplé tváření pro vysoce pevné oceli (HSS) |

| Pružná návratnost | Materiál s vysokou mezí kluzu; uvolnění elastické energie; nedostatečná tvářecí síla | Kompenzace přetahování; kalibrování; úprava matrice na základě výsledků CAE; teplé lisování |

| Otřepy | Opotřebený řezný okraj; nesprávná vůle mezi puncem a maticí; lámání nástroje | Nastavit vůli na 8–12 % tloušťky materiálu; brousit matrice každých 50 000 zdvihů; jemné stříhání |

| Rozměrové chyby | Opotřebení matrice; pružná deformace materiálu (springback); problémy s rovnoběžností lisu; chyby polohování | Přidejte vodící tyče; použijte návrh s kompenzací pružného zpětného prohnutí; zkontrolujte kalibraci lisu |

| Poškození povrchu | Rouškovité povrchy matric; kontaminace; nedostatečné mazání | Matrice leštěte na Ra ≤ 0,2 μm; materiály důkladně vyčistěte; používejte těkavé tvářecí oleje |

| Nepravidelné ztenčení | Zablokovaný tok materiálu; malý poloměr matrice; špatné mazání | Optimalizujte rozložení tažných žeber; místně aplikujte mazivo s vysokou viskozitou; používejte tažné materiály |

| Kroucení/deformace | Nepravidelné uvolňování napětí; nesprávné rozložení přítlakové síly; akumulované napětí | Přidejte proces tvarování; optimalizujte rozložení podél směru válcování; předtvarovací konstrukce |

Prevence je vždy lepší než následná oprava

Místo toho, aby trvale bojovali s vadami, preventivní výrobci zabudovávají prevenci přímo do svých procesů:

- Fáze návrhu: Použijte softwarové nástroje CAE k simulaci toku materiálu, pružného zpětného prohnutí a rozložení napětí před řezáním oceli. Vyhněte se ostrým rohům – poloměr R by měl být alespoň trojnásobkem tloušťky materiálu

- Řízení procesů: Vypracujte standardní provozní postupy, které stanovují sílu držáku plechu, rychlost a další kritické parametry. Proveďte kompletní kontrolu prvního výrobku v plné velikosti pomocí 3D skenerů

- Údržba nástrojů: Zavedte evidence životnosti tvářecích nástrojů a pravidelně nahrazujte opotřebené součásti. Aplikujte povlaky, jako je TiAlN, za účelem zlepšení odolnosti proti opotřebení

- Řízení materiálu: Zkontrolujte vlastnosti dodaného materiálu (tažné zkoušky, toleranci tloušťky ±0,02 mm) a různé šarže uchovávejte odděleně

Porozumění těmto vzorům vad a jejich řešením přeměňuje reaktivní řešení problémů na proaktivní řízení jakosti. Avšak znalost příčin problémů je jen jednou částí rovnice – pochopení toho, jak tyto problémy s jakostí ovlivňují náklady na projekt, pomáhá odůvodnit investice do prevence.

Nákladové faktory v projektech kovového lisování

Zvládli jste prevenci vad a kontrolu kvality – ale tady je otázka, která drží odborníky na nákupy v noci vzhůru: jak přesně odhadnout skutečné náklady na projekt tváření? Rozdíl mezi počátečními cenovými nabídkami a konečnými fakturami často překvapí výrobce, zejména když se v průběhu výroby objeví skryté nákladové položky.

Skutečnost je taková, že podle průmyslové analýzy nákladů můžete obdržet cenové nabídky v rozmezí od 0,50 USD do 5,00 USD za kus pro zdánlivě identické tvářené díly – a oba dodavatelé mohou mít pravdu. Rozdíl spočívá v pochopení toho, co ve skutečnosti určuje ekonomiku tváření.

Porozumění investicím do nástrojů a návratnosti investice (ROI)

Zde je šokující informace, která překvapí většinu kupujících: nástroje jsou prvním faktorem ovlivňujícím cenu výroby kovových dílů tvářením – nikoli materiál, ani práce. Každá vlastní razítková matrice představuje precizně zkonstruovaný technický výkon, vyrobený speciálně pro geometrii vašeho dílu.

Co ovlivňuje náklady na nástroje?

- Jednoduché vystřihovací nástroje: 5 000–15 000 USD za základní řezné operace

- Šablony střední složitosti: 15 000–50 000 USD za díly se záhyby a více funkcemi

- Postupné matice: 50 000–150 000+ USD za díly vysokého objemu vyžadující vícestanovišťové zařízení

- Složité automobilové tvářecí šablony: 100 000–500 000 USD v závislosti na složitosti dílu a požadavcích výroby

Avšak následující skutečnost často výrobce překvapí: změny konstrukce po dokončení nástrojů mohou přinést náklady ve výši 5 000–15 000 USD za drobné úpravy – nebo až 30–50 % původní investice u rozsáhlejších přepracování. Podle odborníků na automobilové tváření je tato realita důvodem, proč je nezbytné provést důkladné ověření návrhu a výrobu prototypů ještě před tím, než se rozhodnete pro výrobu konečných tvářecích šablon.

Klíčový poznatek? Náklady na nástroje jsou fixní a rozdělují se mezi všechny vaše díly. U výroby 1 000 kusů těží z toho každý jednotlivý díl výrazně. U výroby 100 000 kusů se však náklady na nástroje v rámci nákladů na jeden kus stávají téměř nepatrnými.

Jak ovlivňuje objem výroby náklady na jeden kus

Kdy se stroj pro tváření kovů stane vaším hrdinou šetřícím náklady a kdy drahým omylem? Odpověď spočívá v pochopení objemového prahu, při kterém se ekonomika tváření stává výhodnou.

Zvažte tento srovnávací příklad z výrobních dat:

- Díly z plechu, jejichž výrobní náklady činí 15 USD za kus, lze prostřednictvím tváření snížit na 3–12 USD za kus

- Projekty prokázaly snížení nákladů až o 80 % a zkrácení dodací lhůty z 10 týdnů na 4 týdny

- Bod zvratu se obvykle dosáhne během 12–24 měsíců v závislosti na ročním objemu výroby

Jaký je ten „kouzelný“ práh? Průmyslová analýza naznačuje, že tváření se stává ekonomicky výhodným přibližně od 10 000+ dílů za měsíc – tedy tehdy, kdy si váš závod pro tváření může jednou nastavit stroj a nechat lis efektivně pracovat. Pod tímto objemem vám pravděpodobně lépe poslouží laserové řezání nebo CNC obrábění. Nad tímto objemem se nacházíte v „sladkém bodu“ tváření, kde se jeho ekonomické výhody opravdu projeví.

| Roční objem | Typická doba návratnosti | Snížení nákladů na jeden kus | Doporučený postup |

|---|---|---|---|

| Pod 10 000 | Může nedosáhnout návratnosti investice | Omezené úspory | Zvažte alternativy výroby |

| 10,000-50,000 | 18-24 měsíců | 30-50% | Hodnoťte na základě složitosti dílu |

| 50,000-100,000 | 12-18 Měsíců | 50-70% | Výborný kandidát pro tváření |

| 100,000+ | 6-12 Měsíců | 70-80%+ | Ideální pro investice do postupného nástroje |

Skryté náklady, které ovlivňují rozpočet projektu

Kromě nákladů na nástroje a objemu výroby několik faktorů tiše navyšuje celkové náklady na projekt – často to výrobce překvapí.

Náklady na materiál a míra odpadu

Vzorec pro výpočet nákladů není založen pouze na ceně surového materiálu. Podle expertů na náklady spojené s tvářením : Celkové výrobní náklady = N × (cena surového materiálu) + N × (hodinová sazba) × (cyklový čas na kus) / (výkon) + náklady na nástroje.

Co to prakticky znamená:

- Využití materiálu má význam: Chytrý návrh postupných tvárních nástrojů uspořádává díly jako puzzle s cílem dosáhnout využití materiálu 75–85 %. Nevhodné rozložení způsobuje zbytečné náklady na odpad.

- Volatilita cen oceli: Ceny se mohou na základě globálních podmínek změnit o 20–30 % – do rozpočtů proto zahrňte rezervu ve výši 10–15 %.

- Výběr materiálu: Uvelkého objemu lisování zůstává uhlíková ocel stále nejvíce cenově výhodnou; nerezová ocel a hliník jsou dražší.

Sekundární operace

Mnoho projektů podceňuje náklady nad rámec lisování:

- Odstraňování ostří, tumblování nebo leštění

- Tepelné zpracování nebo povrchová úprava

- Vyvrtávání závitů, svařování nebo montážní operace

- Požadavky na inspekci a dokumentaci

Zde je chytrý postup: přesnost při kovovém lisování často snižuje potřebu dalšího po-lisování. Někdy investice do vyšší kvality nástrojů již na začátku skutečně šetří peníze tím, že eliminuje následné operace.

Požadavky na tolerance

Pokaždé, když zpřesníte tolerance nad standardní hodnoty ±0,005" až ±0,010", vyžadujete složitější lisovací stroje, pomalejší výrobní rychlosti nebo dodatečné sekundární operace. Podle zkušených nářadíčů se dříve používaná tolerance ±0,005" nyní často specifikuje jako ±0,002" nebo dokonce ±0,001" – každý takový krok výrazně zvyšuje výrobní složitost a náklady.

Strategie snižování nákladů, které skutečně fungují

Chcete optimalizovat investici do vašeho lisovacího zařízení pro kovové součásti? Použijte tyto zásady návrhu pro výrobu:

- Zjednodušte geometrii: Složité křivky a ostré vnitřní rohy zvyšují náklady na nářadí. Jednoduché geometrie součástí se přímými řezy a základními ohyby jsou cenově výhodnými špičkovými řešeními.

- Optimalizujte poloměry ohybů: Poloměr ohybu volte alespoň rovný tloušťce materiálu – větší poloměry zlepšují tvárnost a současně snižují opotřebení nářadí.

- Snížte počet prvků: Každý další otvor, drážka nebo reliéfní detail zvyšuje složitost razítkového nářadí i náklady na jeho údržbu.

- Zvažte náhradu materiálu: Můžete použít ocel místo nerezové oceli? Standardní tloušťku místo vlastní tloušťky?

- Zvyšte objemy objednávek: Rámcové objednávky se stanovenými dodacími termíny optimalizují jak vaše náklady, tak plánování dodavatelů

- Zapojte dodavatele co nejdříve: Výrobci často mají přehled o možnostech snížení nákladů, které nejsou zřejmé z konstrukčních výkresů

Kdy zvolit tváření před alternativami

Použijte tento rozhodovací rámec k určení, zda je pro váš projekt finančně výhodné použít tváření kovů:

- Vyberte tváření, pokud: Roční objemy překračují 50 000 dílů, díly vyžadují více operací tváření, geometrie vychází z plochého plechu a můžete zavázat stabilní konstrukci

- Zvažte alternativy, pokud: Roční objemy jsou pod 10 000 kusů, konstrukce se často mění, díly vyžadují rozsáhlé obráběné prvky nebo hluboké vnitřní dutiny přesahují meze tvářitelnosti materiálu

Tváření kovů může snížit náklady na díly o 20 % až 80 % ve srovnání s jinými procesy výroby plechových dílů – avšak pouze tehdy, když ekonomika odpovídá vašim požadavkům na výrobu.

Porozumění těmto nákladovým dynamikám přeměňuje tváření z nejasné položky nákladů na strategické rozhodnutí v oblasti výroby. Dosahování těchto úspor však vyžaduje udržení konzistentní kvality po celou dobu výroby – což nás přivádí ke standardům kontroly kvality a inspekce, které chrání jak vaše investice, tak vaši reputaci.

Standardy kontroly kvality a inspekce

Optimalizovali jste náklady, navrhli jste robustní nástroje a vybrali jste ideální materiál – ale jak dokážete, že každá tvářená součást splňuje technické specifikace? V přesných operacích tváření není kontrola kvality volitelná; je to rozdíl mezi úspěšnými partnerstvími s výrobci originálních zařízení (OEM) a nákladnými stahováními produktů. Podle odborníků z odvětví zajišťuje kontrola kvality při kovovém tváření vysokou přesnost a spolehlivost, zejména v odvětvích, která vyžadují přesné specifikace, jako jsou automobilový, letecký a zdravotnický průmysl.

Podívejme se na systémy řízení kvality, které oddělují výrobce světové třídy od těch, kteří neustále čelí stížnostem zákazníků.

Systémy monitorování kvality během výroby

Čekat, až budou součásti procházet koneční kontrolou, aby se zjistily problémy? To je nejnákladnější možný přístup. Moderní operace přesného tvárního lisování kovů začlení ověřování kvality do celého výrobního procesu – problémy tak zachytí během několika sekund místo toho, aby se hromadily tisíce vadných součástí.

Technologie monitorování v reálném čase:

- Analýza průběhu tlaku (tonážový signál): Sleduje sílu lisu během každého zdvihu a detekuje odchylky, které signalizují opotřebení nástroje, nekonzistence materiálu nebo problémy s přívodem materiálu

- Čidla uvnitř nástroje: Detekuje nesprávný přívod materiálu, dvojité blanky a zadržení vyražených kousků (slugů), ještě než způsobí poškození nástroje nebo vadné součásti

- Statistická regulace procesu (SPC): Podle odborníků na zajištění kvality zahrnuje statistická regulace procesu (SPC) shromažďování a analýzu dat za účelem předpovídání trendů a zajištění, že procesy zůstávají v rámci předem definovaných mezí

- Optické vizuální systémy: Kamerová inspekce ověřuje přítomnost součásti, její orientaci a kritické prvky při výrobní rychlosti

Proč je tak důležité sledování procesu během výroby? Zamyslete se nad tímto: jediná závada na letecké součásti může vyvolat stahování výrobků za náklady v řádu milionů. Tím, že výrobky odhalí odchylky okamžitě, výrobci zabrání tomu, aby vadné díly podstoupily nákladnou další zpracování – nebo ještě horší – aby se dostaly k zákazníkům.

Metody kontroly rozměrů

Jak ověříte, že součásti zhotovené tvárním lisováním skutečně odpovídají svým specifikacím? Odpověď závisí na vašich požadavcích na přesnost, objemech výroby a složitosti dílů.

Vytvářící zařízení pro měření koordinát (CMM)

Kontrola pomocí souřadnicového měřicího stroje (CMM) představuje zlatý standard pro ověření přesnosti kovových součástí vyráběných tvárním lisováním. Podle průvodců kvality přesného tvárního lisování tyto sofistikované přístroje zaznamenávají trojrozměrná měření s přesností až v mikrometrech a poskytují komplexní geometrickou analýzu, včetně rovnoběžnosti, kolmosti, souososti a odchylek profilu.

Měřicí proces začíná správným upevněním měřeného dílu, následovaným systematickým dotykem kritických prvků podle předem stanovených kontrolních plánů. Algoritmy kompenzace teploty zohledňují účinky tepelné roztažnosti a zajišťují spolehlivost měření za různých provozních podmínek.

Go/nogo kalibry

Pro vysokopřesné operace lisování kovů, kde by testování pomocí souřadnicového měřicího stroje (CMM) způsobilo uzávěrky výrobního procesu, poskytují specializované kontrolní kalibry rychlou verifikaci přímo na výrobní lince. Tyto přípravky obsahují kritické rozměrové limity jako fyzická omezení, čímž umožňují operátorům ověřit shodu dílu bez nutnosti specializovaného měřicího školení.

Další technologie pro ověřování:

- Laserové skenování: Vytváří přesné 3D modely zachycením podrobných informací o tvaru a poloze

- Optické komparátory: Zobrazuje zvětšené profily dílů pro vizuální porovnání s tolerovanými překryvy

- Profilometry povrchu: Měří parametry drsnosti povrchu Ra, Rz a další pro povrchy vyžadující přesné specifikace dokončení

- Test tvrdosti: Metody Rockwell, Brinell a Vickers ověřují vlastnosti materiálu ovlivňující výkon dílu

Základní kontrolní body kvality

Účinné systémy kontroly kvality při tváření automobilových dílů stanovují kontrolní body po celém výrobním procesu:

- Kontrola příchozích materiálů: Ověření tolerance tloušťky (obvykle ±0,02 mm), stavu povrchu a mechanických vlastností prostřednictvím tahových zkoušek

- Schválení prvního kusu: Komplexní rozměrová kontrola před uvedením do výroby – porovnání skutečných měření se specifikacemi v CAD

- Výběrová kontrola během výroby: Výběrová kontrola na základě statistického řízení procesů (SPC) v definovaných intervalech – frekvence je určena daty o schopnosti procesu

- Monitorování stavu nástroje: Pravidelná kontrola řezných hran a tvarovacích ploch s intervaly broušení stanovenými podle počtu zdvihů

- Kontrola po operaci: Kontrola mezi sekundárními operacemi brání tomu, aby vadné díly prošly nákladným dalším zpracováním

- Konečná kontrola: 100% kontrola kritických prvků nebo výběrová kontrola pro stabilní procesy s vysokou schopností

- Revize dokumentace: Osvedčení o shodě a záznamy o sledovatelnosti před expedicí

Splnění průmyslových certifikačních norem

Při dodávce kovových tvarovaných komponent pro automobilový průmysl hlavním výrobcům (OEM) nejsou požadavky na certifikaci pouhými doporučeními – jedná se o povinné bariéry, které rozhodují o způsobilosti dodavatele.

ISO 9001: Základ

Certifikace ISO 9001 poskytuje rámec zajišťující, že výrobky splňují globální požadavky na kvalitu. Podle odborníků na řízení kvality vyžaduje tato certifikace důkladné dokumentování a auditování, aby byl každý krok procesu důkladně zaznamenán. Jak se říká: „Pokud není zdokumentováno, nebylo provedeno.“

IATF 16949: Automobilový standard

Pro automobilové tvarovací aplikace certifikace IATF 16949 výrazně zvyšuje požadavky na kvalitu. Tento standard původně vypracovala Mezinárodní automobilová pracovní skupina (International Automotive Task Force) a harmonizuje certifikační programy v celosvětovém automobilovém průmyslu. Podle Výrobců certifikovaných podle IATF se tato certifikace zaměřuje na tři hlavní cíle:

- Zlepšete jak kvalitu, tak konzistenci výrobků spolu s výrobními procesy, které za nimi stojí

- Získejte postavení „dodavatele první volby“ u předních automobilových výrobců díky prokazatelné odpovědnosti

- Bezproblémově se integrujte do standardů certifikace ISO pro komplexní řízení kvality

Většina literatury k normě IATF 16949 se zaměřuje na prevenci vad a minimalizaci výrobních odchylek – což dokonale odpovídá principům štíhlé výroby (lean manufacturing), jež snižují množství odpadu a zmetků.

Co certifikace znamená pro vaše projekty

Spolupráce s certifikovanými dodavateli snižuje rizika v aplikacích vyžadujících vysokou přesnost. Dodavatelé, kteří mají certifikaci IATF 16949 a prokazují kvalitní ukazatele – například ti, kteří dosahují 93 % úspěšnosti při prvním schválení — poskytují jistotu, že součásti splní přísné požadavky výrobců originálního vybavení (OEM) bez nutnosti nákladných opakovaných iterací.

Zajištění kvality při tváření kovů znamená více než jen splnění norem – znamená je překračovat a zaručovat, že každý tvářený díl je důkazem přesnosti a spolehlivosti.

Investice do robustních systémů řízení kvality přináší výhody, které sahají dál než pouhé uspokojení zákazníků. Tím, že výrobky brání vzniku vad místo jejich detekce až po jejich vzniku, výrobci snižují množství odpadu, minimalizují potřebu přepracování a udržují výrobní efektivitu, která zajišťuje výhodnou ekonomiku tváření kovů. Právě tento komplexní přístup – od monitorování během výroby až po konečné certifikace – činí dodavatele přesného tváření kovů důvěryhodnými partnery spíše než pouhými dodavateli komodit.

Často kladené otázky týkající se výroby kovových součástí tvářením

1. Jakých 7 kroků zahrnuje metoda plochého kování?

Průmyslový proces tváření kovů probíhá ve sedmi postupných fázích: návrh a konstrukce (modelování v CAD/CAM a simulace procesu), výroba nástrojů a tvářecích nástaveb (frézování CNC a tepelné zpracování), výběr a příprava materiálu (kontrola, dělení, vyrovnání, mazání), nastavení a ověření lisu (nastavení vzdálenosti mezi dolní a horní částí lisu, programování zdvihu a nastavení tlaku), provádění tváření (výroba s reálným sledováním a statistickou kontrolou procesu – SPC), sekundární operace (odstraňování hran, tepelné zpracování, povrchová úprava) a kontrola kvality s expedicí (ověření pomocí souřadnicového měřicího stroje – CMM, dokumentace, proces schválení výrobního vzorku – PPAP pro automobilový průmysl). Každá fáze zahrnuje specifické kontroly kvality, aby bylo zajištěno, že díly splňují požadované specifikace ještě před přechodem do další fáze.

2. Jaké jsou čtyři typy kovového stříhání?

Čtyři hlavní typy kovového stříhání jsou postupné stříhání pomocí postupné matrice (více operací v jediné matici se posunem pásky), stříhání pomocí převodní matrice (nezávislé stanice s mechanickým přenosem dílů), hluboké tažení (vytváření tvarů ve tvaru pohárku nebo krabice se značnou hloubkou) a mikro/miniaturizované stříhání (přesné součásti pro elektroniku a lékařská zařízení). Postupné stříhání je vhodné pro vysokorychlostní výrobu menších dílů, zatímco stříhání pomocí převodní matrice umožňuje zpracování větších komponent. Hluboké tažení zpracovává válcové geometrie a mikrostříhání dosahuje tolerance až ±0,025 mm pro miniaturizované aplikace.

3. Co je proces stříhání?

Kovové razítkování je výrobní proces studeného tváření, který přeměňuje ploché plechy na přesně tvarované součásti pomocí řízeného působení síly. Razítky a lisy spolupracují tak, že kov stříhají, ohýbají a tvarují, aniž by ho roztavily – tím se razítkování odlišuje od lití nebo obrábění. Proces zahrnuje devět základních operací: vysekávání, děrování, razicí lisování (coinování), ohýbání, lemování, protahování, reliéfní razení, stočování a vybrání drážek. Každá operace splňuje konkrétní požadavky na tváření, přičemž přesnost se pohybuje v rozmezí ±0,01 mm u coinování až po ±1° u ohýbacích operací.

4. Jak vybrat vhodný typ lisu pro kovové razítkování?

Výběr lisu závisí na rychlosti výroby, požadavcích na sílu a geometrii dílu. Mechanické lisy dosahují nejvyšších rychlostí (až 1 400+ úderů za minutu) pro vysokorychlostní výrobu plochých dílů velkým množstvím, avšak plný jmenovitý tlak poskytují pouze v blízkosti dolního mrtvého bodu zdvihu. Hydraulické lisy poskytují plnou sílu v libovolné poloze zdvihu, což je ideální pro hluboké tažení a složité tvary vyžadující dobu zadržení (dwell time). Servolisové lisy kombinují mechanickou rychlost s hydraulickou flexibilitou prostřednictvím programovatelných profilů zdvihu – avšak za vyšší počáteční investice. Při výběru technologie lisu zvažte hloubku dílu, pevnost materiálu, výrobní objem a požadavky na přesnost rozměrů.

5. Jaké materiály se nejlépe hodí pro aplikace kovového tváření?

Výběr materiálu závisí na tvarovatelnosti, požadavcích na pevnost a podmínkách konečného použití. Nízkouhlíková ocel nabízí vynikající tvarovatelnost za nízkou cenu a je vhodná pro konzoly a kryty. Nerezová ocel (třídy 304, 430) poskytuje odolnost proti korozi pro lékařské a potravinářské aplikace, avšak vyžaduje o 50–100 % vyšší sílu pro tváření. Hliníkové slitiny (5052, 6061, 7075) umožňují úsporu hmotnosti o 65 % oproti oceli, avšak vykazují výrazný pružný zpět. Měď a mosaz se vyznačují výjimečnou elektrickou vodivostí a jsou proto ideální pro elektrické aplikace. Dodavatelé certifikovaní podle normy IATF 16949, jako je např. Shaoyi, vám mohou pomoci optimalizovat výběr materiálu pro vaše konkrétní požadavky.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —