Odhad nákladů na tváření v automobilovém průmyslu: vzorce, rozdělení a návratnost investice

SHRNUTÍ

Odhad nákladů na tváření v automobilovém průmyslu zásadně závisí na vyvážení vysokých počátečních investic do nástrojů ($5 000–100 000+ USD) proti nízkým variabilním cenám kusů . Základní vzorec pro odhad je: Celkové náklady = Fixní náklady (návrh + nástroje + nastavení) + (variabilní náklady/ks × objem) . U automobilových projektů s ročním objemem přesahujícím 10 000 kusů obvykle investice do složitých postupných matic poskytne nejnižší celkové provozní náklady (TCO), protože výrazně snižují čas cyklu a pracnost. Přesné rozpočtování vyžaduje podrobnou analýzu využití materiálu (rozmístění na plechu), lisovací síly (hodinové sazby strojů) a míry recyklace odpadu.

Anatomie nákladů tváření: Fixní vs. variabilní

V automobilové výrobě je odhad nákladů záležitostí amortizace. Na rozdíl od procesů s nízkým objemem, jako je laserové řezání nebo CNC obrábění, kde se náklady na jednotku relativně vyrovnají, tváření následuje asymptotickou křivku, při které se náklady na díl prudce snižují s rostoucím objemem výroby. K pochopení tohoto jevu je nutné rozdělit rozpočet do dvou samostatných kategorií: pevné kapitálové investice a variabilní výrobní náklady.

Fixní náklady („utopená“ investice)

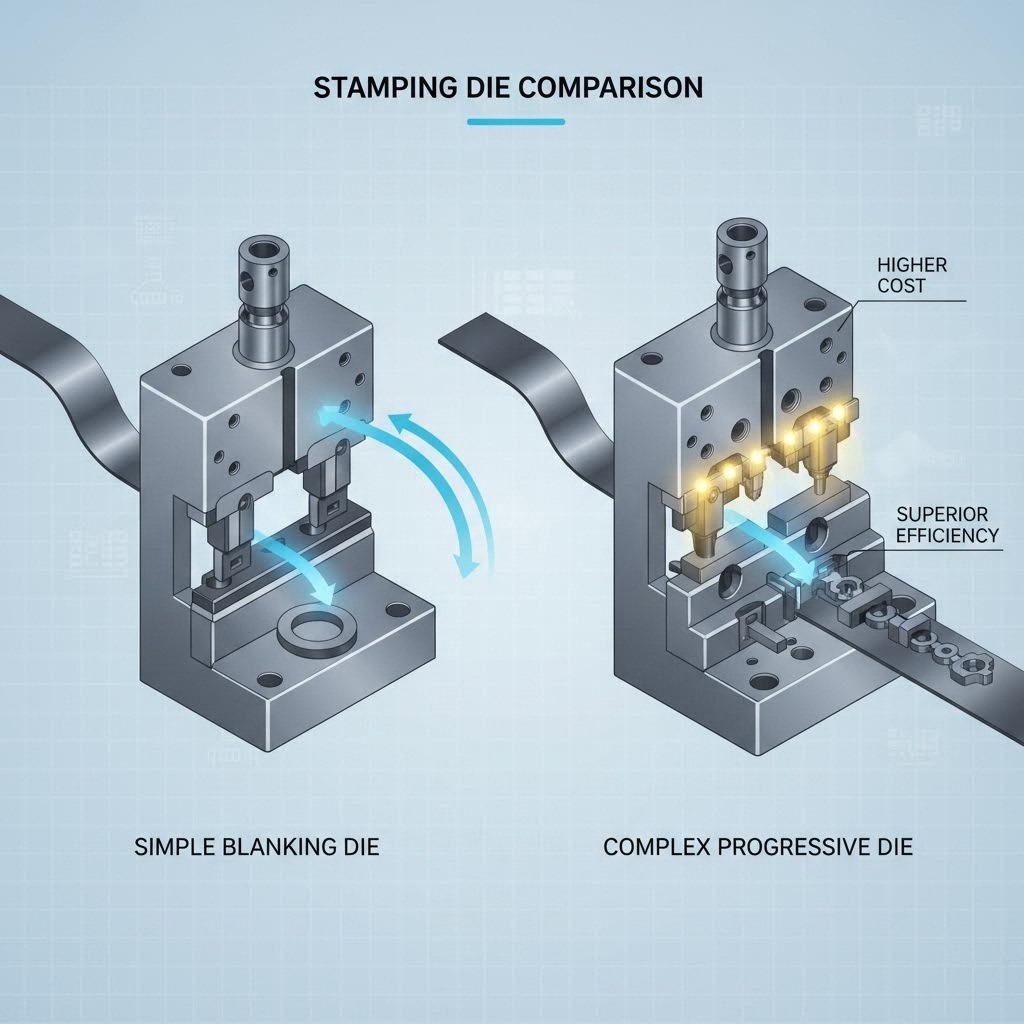

Největší bariérou pro vstup na trh jsou nástroje. Tvářecí forma je přesně navrženým zařízením, často vyrobeným z kalené nástrojové oceli, aby odolala milionům rázových cyklů. Náklady na nástroje se mohou výrazně lišit , od přibližně 5 000 USD za jednoduché střihací formy až po více než 100 000 USD za složité postupné formy s více tvářecími stanicemi. Tato kategorie zahrnuje také hodiny vývojového inženýrství, montáž forem a počáteční fázi „zpřesňování“, kdy je nástroj kalibrován. Ačkoli tato počáteční částka je vysoká, vysoce kvalitní formy – jako ty, které mají záruku pro 1 milion úderů —efektivně omezíte výdaje na nástroje po celou dobu životního cyklu projektu.

Variabilní náklady (provozní sazba)

Jakmile je razník vyroben, přebírá „cena za kus“. Tato cena zahrnuje suroviny (plechy ze slitin oceli/hliníku), hodinové sazby strojů (na základě uzavírací síly lisy a spotřeby energie), práci a režijní náklady. U lisu o uzavírací síle 100 tun běžícího rychlostí 60 zdvihů za minutu jsou náklady na práci na díl zanedbatelné ve srovnání s náklady na materiál. Strategickým cílem odhadu nákladů při tváření je určit objemový práh – obvykle kolem 10 000 až 20 000 dílů – kdy efektivita postupného razníku převáží jeho vysokou počáteční cenu.

Postupný vzorec pro odhad nákladů

Pro překonání hrubých odhadů používají inženýři strukturovaný výpočet. I když software jako AutoForm může tento proces automatizovat pro složité geometrie, ruční odhad následuje tuto logiku:

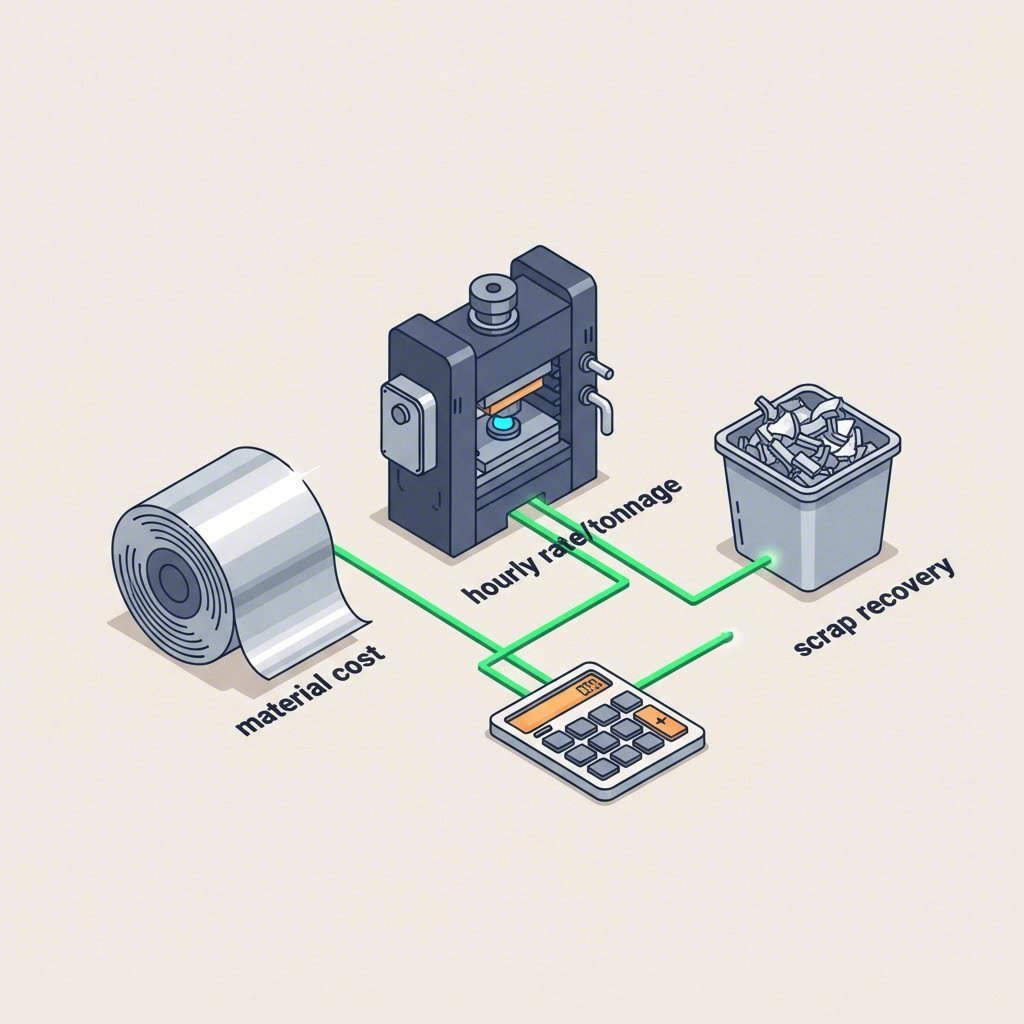

1. Vypočtěte čisté náklady na materiál

Automobilové tváření je náročné na materiál. Vzorec vychází z velikosti polotovaru (délka × šířka × tloušťka × hustota).

Náklady na materiál = (Hmotnost surového dílu × Cena materiálu/kg) – (Hmotnost třísků × Odpadová cena/kg)

Poznámka: „Hmotnost surového dílu“ zahrnuje technicky předepsaný odpad – kostru kovu, která zůstává po vyrazování dílu. Efektivní rozmístění obrazců může tento odpad snížit, ale určitý odpad je nevyhnutelný.

2. Určete hodinovou sazbu stroje

Lisy jsou klasifikovány podle výkonu (síly) a velikosti pracovní plochy. Lis o síle 600 tun má vyšší hodinovou sazbu než lis o 100 tunách kvůli spotřebě energie a amortizaci.

Náklady na stroj = (Hodinová sazba ÷ Počet zdvihů za hodinu) × (1 ÷ Faktor účinnosti)

Účinnost nikdy není 100 %; započtěte výměny cívek, intervaly údržby a neplánované výpadky (typicky 80–85 % OEE).

3. Amortizace nástrojů

Rozložte fixní náklady na očekávanou životnost výroby.

Náklady na nástroj za díl = Celkové investiční náklady na forma ÷ Celkový objem výroby po celou dobu životnosti

Pokud stojí postupná matrice 80 000 USD, ale vyrobí 500 000 dílů během pěti let, příplatek za nástroje činí pouhých 0,16 USD na díl. Naopak u sériové výroby pouze 5 000 dílů tento stejný nástroj zvýší náklady o 16,00 USD na díl, což pravděpodobně učiní projekt neživotaschopným.

Hnací faktory materiálu a procesu

Konstrukční rozhodnutí, která jsou provedena již na počátku fáze konstrukce, působí jako násobiče pro konečnou kalkulaci. Vztah mezi složitostí dílu a náklady není lineární; je exponenciální. Zdánlivě nepatrná změna tolerance může například vést k nutnosti přejít od standardního mechanického lisu k vysoce přesnému servolisu nebo vyžadovat nákladné dodatečné operace.

Výběr a využití materiálu

Surové materiály často tvoří 60–70 % variabilní ceny dílu. I když vysokopevnostní ocel (HSS) nebo hliník snižují hmotnost vozidla, často vyžadují větší a nákladnější lisy, aby bylo možné je tvarovat bez praskání. Dále je kriticky důležitá efektivita rozmístění dílů na pásu (tzv. „nesting“. Díly s nepravidelnými tvary, které se na plechovém pásku špatně vzájemně doplňují, vedou ke vzniku nadměrného odpadu. Simulační technologie je často používána k optimalizaci tvarů заготовek ještě před tím, než je vyroben nástroj, čímž ušetří procentní body, které se u velkosériové výroby promění v miliony dolarů.

Složitost a DFM (návrh pro výrobní vhodnost)

Každá funkce na dílu vyžaduje odpovídající stanici v razníku. Jednoduchý držák může potřebovat tři stanice: střih, ohyb, řez. Složitý automobilový kryt může vyžadovat až dvacet. Chytré zásady DFM mohou tyto náklady výrazně snížit:

- Poloměry ohybů: Dodržujte standardní ohybové poloměry (obvykle 1x tloušťka materiálu), abyste předešli trhlinám bez nutnosti nákladného tepelného zpracování.

- Vzdálenost okrajů: Udržujte otvory minimálně ve vzdálenosti 2x tloušťky materiálu od okrajů, aby nedošlo ke deformaci, která jinak vyžaduje pomalejší zpracování nebo složité podpůrné nástroje.

- Tolerenční rozsahy: Vyhněte se automatickým přísným tolerancím (např. ± 0,001 palce), pokud nejsou funkčně nezbytné. Standardní tolerance tváření (± 0,005 až 0,010 palce) jsou mnohem levnější na udržení než přesné obráběcí normy.

Skryté náklady a rizikové faktory

Překročení rozpočtu u automobilového tváření zřídka vyplývá ze samotné ceny oceli; spíše pochází z „neviditelných“ provozních realit. Při sestavování vašeho odhadu je nutné započítat podpůrnou infrastrukturu, která zajistí, že díl skutečně splňuje standardy výrobce (OEM).

Kontrola kvality a certifikace

Automobilové komponenty vyžadují důkladnou validaci, která často zahrnuje úrovně PPAP (Production Part Approval Process) 1–5. Tato dokumentace není zdarma; vyžaduje kontrolní přípravky, čas na měřicím zařízení (CMM) a pracovní hodiny inženýrů. Navíc výběr dodavatele bez potřebných certifikací může vést k nákladným zpětným vyvoláním nebo poruchám kvality v pozdější fázi. Spolupráce s výrobcem, který pokrývá celý proces od prototypování až po sériovou výrobu, je klíčová pro efektivní řízení rizik.

Například, Shaoyi Metal Technology využívá přesnosti certifikované podle IATF 16949 a lisovacích kapacit až do 600 tun pro dodávku klíčových komponentů, jako jsou řídicí ramena a rámy. Schopnost zvládnout jak rychlý prototypový vývoj (např. 50 dílů za pět dní), tak výrobu ve velkém objemu zajišťuje stabilitu cenového modelu při škálování, aniž by bylo nutné měnit dodavatele a opakovaně kvalifikovat nástroje.

Údržba a logistika

Tvářecí nástroje nevydrží napořád. Přesný odhad musí zahrnovat rezervu na „údržbu nástrojů“ – obvykle 2–5 % nákladů na nástroj ročně – pro broušení razníků a výměnu opotřebovaných částí nástrojů. Nakonec je třeba zohlednit i logistiku. Ačkoli nástroj z zahraničí může být počátečně o 30 % levnější, náklady na přepravu těžkých ocelových nástrojů, možné zpoždění v přístavech a neschopnost rychle řešit technické změny mohou anulovat počáteční úspory. Celková skutečná cena (TLC) je jediný ukazatel, který má skutečný význam.

Závěr

Přesné odhadování nákladů na automobilové tváření je mnohodimenzionální hádanka, která sahá daleko za cenu oceli za kilogram. Vyžaduje strategický pohled na celý životní cyklus výrobku – od odpisování investic do nástrojů za 100 000 USD až po mikrooptimalizaci dob cyklů a míry odpadu. Využitím simulačních dat, dodržováním zásad konstrukce pro výrobu a výběrem partnerů s odpovídající kapacitou a certifikacemi mohou inženýři přeměnit tváření z nákladového centra na konkurenční výhodu. Nejnižší cena kusu je často iluzorní; skutečným cílem je nejnižší celkový vlastnický náklad.

Nejčastější dotazy

1. Je tváření kovu dražší ve srovnání s CNC obráběním?

U malých objemů (pod 1 000 kusů) je tváření obvykle dražší kvůli vysokým počátečním nákladům na nástroje (5 000 USD a více). U velkých objemů (10 000 kusů a více) se však tváření stává výrazně levnější než obrábění na CNC, protože čas cyklu na díl se měří v sekundách namísto minut a pracovní náklady jsou rozloženy na mnohem větší množství kusů.

2. Jaký je standardní vzorec pro odhad nákladů tváření?

Standardní vzorec je: Celkové náklady = Investice do nástrojů + (Náklady na materiál + Náklady na zpracování) × Množství . Náklady na zpracování jsou odvozeny z hodinové sazby lisy vydělené výrobním výkonem (ks/hodina). Náklady na materiál musí zahrnovat hrubou hmotnost заготовky mínus cena odpadu z regenerovaného kovu.

3. Co znamená záruka „1 milion úderů“ u formy pro odhad nákladů?

Záruka „milión úderů“ znamená, že nástroj je vyroben z vysoce kvalitní kalené oceli (například karbidu nebo oceli D2) a je navržen tak, aby vyrobil jeden milion dílů před tím, než bude vyžadovat hlavní opravu nebo výměnu. U odhadu nákladů to umožňuje amortizovat náklady na nástroje po velmi dlouhou životnost, čímž se efektivně snižují přidělené náklady na nástroje na jednotku na zanedbatelnou hodnotu u vysokých sérií.

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —

Malé dávky, vysoké standardy. Naše služba rychlého prototypování umožňuje ověřování rychleji a snadněji —