Метално щамповане на ленти за резервоар за гориво: Инженерна точност и осигуряване на доставки

Накратко

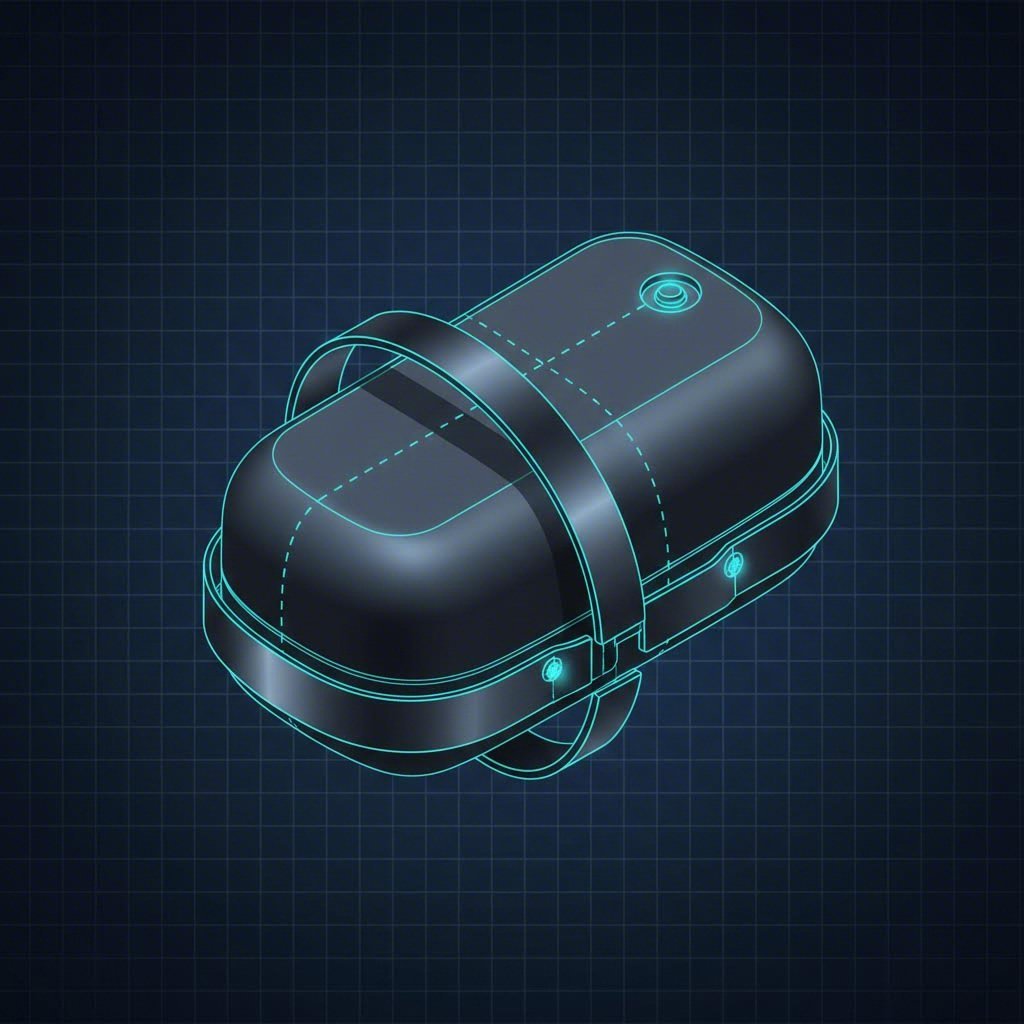

Кеп на резервоар за гориво, метално штамповане е прецизен производствен процес, проектиран да произвежда високопрочни поддържащи ленти, които закрепват резервоари за гориво в автомобили и тежкотоварни промишлени превозни средства. Този метод за обработване преобразява сурови рула — обикновено високопрочна въглеродна стомана или неръждаема стомана 304 — в оформени кепове чрез операции като валцово оформяне, прогресивно штамповане и орбитално заклепване. Основните експлоатационни характеристики включват изключителна якост на опън, за да се поддържат тежки течни натоварвания, и напреднала устойчивост срещу корозия, за да издържат на сурови среди под шасито.

За инженерите и служителите за набавяне, разбирането на нюансите на този процес — от избор на материал до интегриране в сглобяването — е от решаващо значение за осигуряване на безопасността на превозното средство и съответствието с разпоредбите.

Процесът на метално штамповане: От руло до компонент

Производството на скоби за резервоар за гориво не е просто огъване; това е сложен процес, който изисква малки допуски и висока прецизност. Водещите производители прилагат единичен поток методология, при която скобата преминава от суров материал до готова конструкция в непрекъсната производствена линия. Този подход минимизира грешките от работа и максимизира структурната цялостност, което е от съществено значение за безопасността на компонентите.

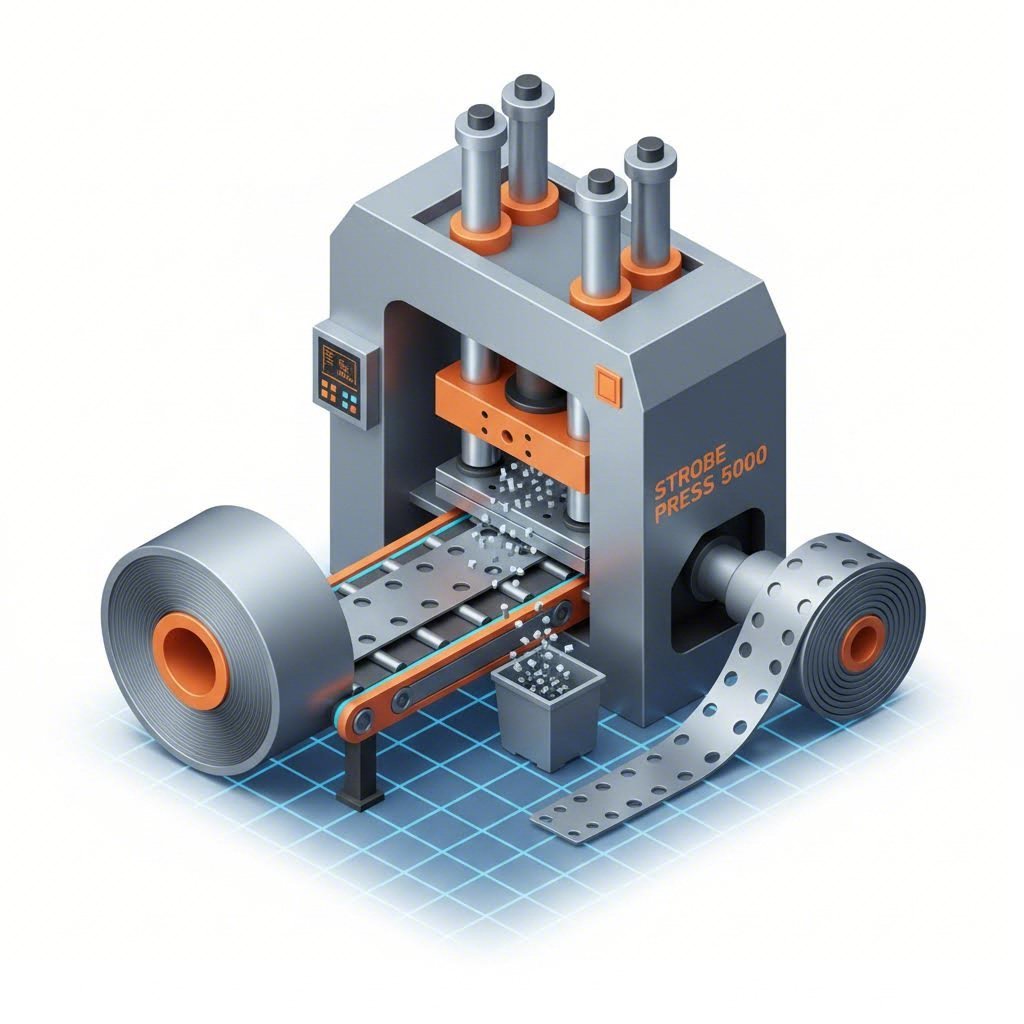

Процесът обикновено започва с подаване на лента , при което ивици стомана се подават в щампова преса или машина за валцово оформяне. В зависимост от сложността на конструкцията, производителите могат да използват прогресивно щамповане на матрици за пробиване на монтажни отвори, избиване на структурни ребра и рязане на скобата по дължина в един ход. За производство в големи серии този метод гарантира, че всяка скоба е идентична до милиметър. Напреднали заводи използват CAD/CAM софтуер, като SolidWorks, за моделиране на точките на натоварване, преди инструментът да произведе първата детайл, осигурявайки, че щампованата геометрия може да издържи динамичните натоварвания на движещо се превозно средство.

Сглобяването и монтажът представляват последните критични етапи. За разлика от основното заваряване, което може да създаде зони, засегнати от топлина и да омекоти метала, водещите производители често използват орбитално клепане oR закрепване с huck болтове . Тези студеноформовъчни техники закрепват монтажни елементи като Т-болтове или шлицови краища, без да компрометират твърдостта на стоманата. Както сочат специалисти в индустрията като Falls Stamping, възможността за извършване на тези операции в линия — формоване, заваряване и клепане без преместване на детайла — значително подобрява ефективността и качеството.

Спецификации на материала и устойчивост към корозия

Изборът на правилния материал за скоби на резервоар за гориво е баланс между якост на опън, разходи и устойчивост към околната среда. Тъй като тези компоненти се намират в долната част на автомобила, те постоянно са изложени на пътни отломки, влага и корозивни соли за разтопяване на леда. Повреда тук може да доведе до катастрофално отделяне на резервоара за гориво.

Две основни категории материали доминират пазара:

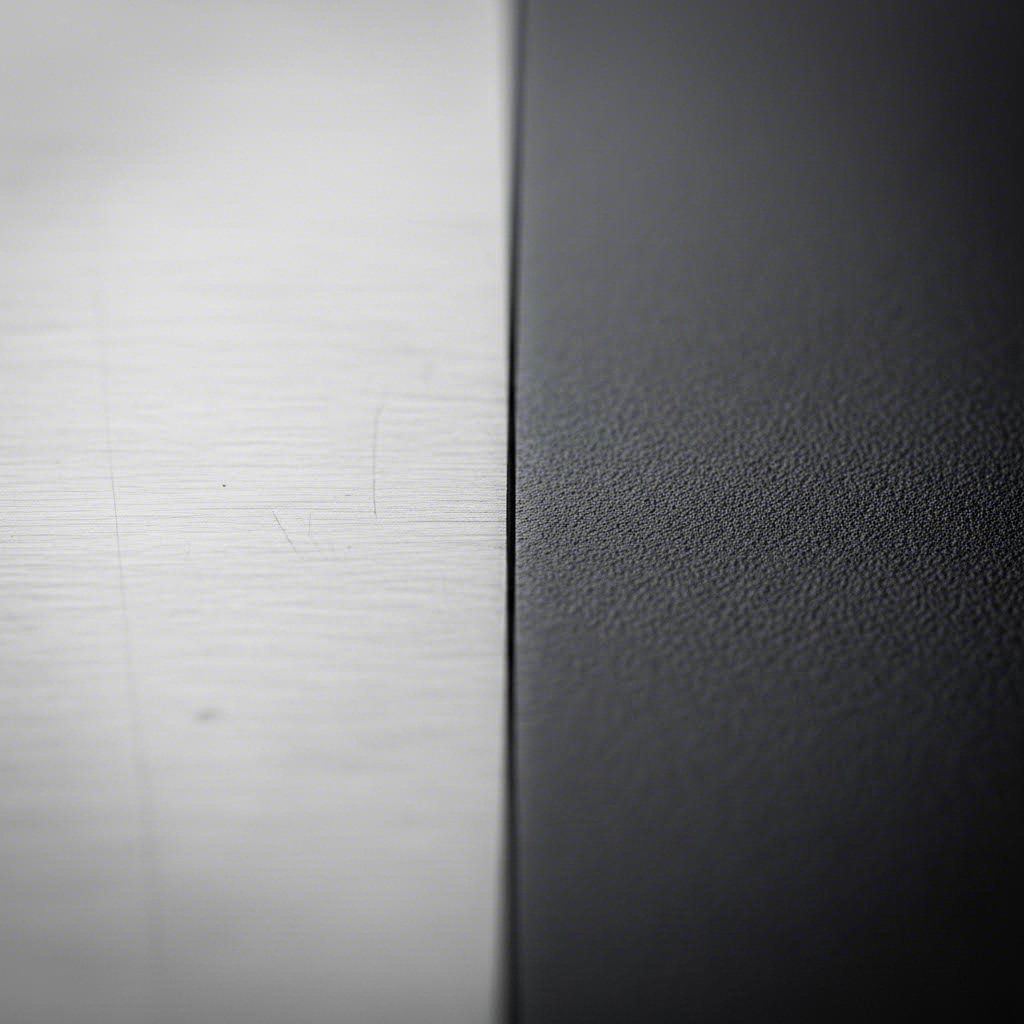

- Високопрочна въглеродна стомана: Индустрийният стандарт за стандартни натоварвания. За предпазване от ръжда тези ленти трябва да преминат през вторични обработки. Често срещани покрития включват сглобяване на цинк (галиванозиране) или EDP (електрофорезно нанасяне) , което осигурява издръжлив, черен, подобен на кожа барьер срещу корозия. Въпреки че е икономична, покритата стомана напълно зависи от цялостността на нейното покритие.

- неръжавеща стал 304: Премиум избор за дълготрайност, особено в „пояса на солта“ или за морски приложения. Неръжаваемата стомана предлага вътринска устойчивост към корозия без нужда от покритие. Въпреки че материалната цена е по-висока, удължен животов цикъл често оправдава инвестициите за тежкотоварни камиони и проекти по възстановяване, където провал не е опция.

| Функция | Цинково покрита / EDP стомана | 304 неръждаема стомана |

|---|---|---|

| Основно предимство | Икономическа ефективност | Максимална трайност |

| Устойчивост на корозия | Умерена (зависеща на покритието) | Висока (вътринска за материала) |

| Якост на опън | Висока (структурна класа) | Висока (работно затвърдена) |

| Типични приложения | Стандартни пътнически превозни средства | Тежкотоварни камиони, класически коли |

Монтаж, арматура и опции за персонализация

Суровият шампиониран метален бандаж рядко е достатъчен за монтаж; необходима е пълна система за сглобяване, за да функционира правилно. Този подход „комплектоване“ добавя значителна стойност за производствените линии и механиците. Едно от най-важните допълнения е антихриптящ вложка . Тези гумени или PVC ленти предотвратяват директен контакт между бандажа и резервоара за гориво, елиминират шума и, по-важното, предпазват от износване, което би могло в крайна сметка да пробие резервоара.

Интеграцията на арматурата е още една област, в която прецизността при шампионирането има значение. Бандажите често са с T-болтове , петици , или широки краища които трябва да съвпадат напълно с монтажните точки на превозното средство. Например, краят във форма на лопатка може да бъде точково заварен към колана, докато резбован T-болт позволява регулиране на опъването по време на монтажа. Производители като Mercury Products подчертават възможността за производство на персонализирани конфигурации на фурнитура, осигурявайки безпроблемна интеграция на колановата система с уникални геометрии на резервоара – кръгли, правоъгълни или D-образни.

Индустриални стандарти и съображения при набавянето

При набавянето на услуги за штамповане на метални колани за горивни резервоари, проверката на системата за управление на качеството на доставчика е задължителна. За автомобилния сектор IATF 16949:2016 сертифицирането е златният стандарт, който гарантира, че производителят спазва строги протоколи за предотвратяване на дефекти и последователност в доставките. ISO 9001:2015 и ISO 14001 (управление на околната среда) сочат напреднала производствена компания, която може да отговаря на изискванията на глобални OEM производители.

Гъвкавостта по обем е друго ключово изискване при набавянето. Производителите често изискват партньори, които могат да осъществят мащабиране от малкосерийно прототипиране до серийно производство. За автомобилни OEM-производители и доставчици от първо ниво, търсещи партньор със здрави възможности, Shaoyi Metal Technology предлага всеобхватни решения за штамповане, със сертификация по IATF 16949. Техният обект преодолява разликата между бързо прототипиране — доставяйки 50 части само за пет дни — и високосерийно производство, използвайки преси с капацитет до 600 тона за критични компоненти. Можете да проверите пълната гама от техните инженерни и производствени услуги на Shaoyi Auto Stamping Parts . Тази възможност за мащабиране гарантира непрекъснатост на доставките независимо от колебанията в търсенето.

Накрая, разгледайте възможностите на производителя за тестване. Надеждни доставчици извършват вътрешно опънно тестване, тестване със солен разпръскван (за валидиране на продължителност на покритието) и размерен анализ, за да гарантират, че всяка доставка отговаря на обещанието за „съвпадение с фабриката“. Независимо дали се набавя за производствена сери от 500 000 единици или за специализирана партида за тежка техника, тези мерки за осигуряване на качество са защитата срещу повреди на полето.

Заключение

Овладяването на производството на ремаркета за резервоар за гориво изисква повече от просто огъване на метал; изисква съчетание от материална наука, прецизна инженерна дейност и строг контрол на качеството. От първоначалния подбор на руло до окончателното орбитално заклепване на хардуера, всеки етап влияе върху сигурността и дълготрайността на превозното средство. За специалистите в снабдяването и инженерите, съсредоточаването върху доставчици с доказани сертификации по IATF, разнообразни възможности по материали и интегрирани услуги за сглобяване гарантира, че крайният продукт ще работи надеждно при най-тежките условия.

Често задавани въпроси

1. От какво се правят обикновено лентите на резервоара за газ?

Лентите за горивен резервоар най-често се произвеждат от високопрочна слабо въглеродна стомана oR неръждаема стомана . Лентите от въглеродна стомана обикновено са с цинково покритие или матово черно прахово покритие (EDP), за да се предотврати ръждането. Лентите от неръждаема стомана, често изработени от материал с клас 304, предлагат по-добра, вродена устойчивост към корозия и обикновено имат естествено покритие, без нужда от допълнителни слоеве.

2. Какви етикети за съответствие са задължителни за агрегата на горивен резервоар?

Въпреки че самите ленти не винаги изискват етикетиране, агрегатът на горивния резервоар трябва да спазва строги стандарти за идентификация. Най-добри практики и разпоредби обикновено изискват етикети, които посочват съдържанието на резервоара (например дизелово гориво срещу безоловно), обемова капацитет , и максимална височина на пълнене. Предупредителни знаци за опасности също са задължителни, за да се предотврати замърсяване и да се осигури безопасно обращение по време на техническо обслужване или зареждане.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —