Хидравличен срещу механичен прес за щамповане: Кой е подходящ за вас?

Накратко

Решението между хидравличен срещу механичен прес за щанцоване зависи принципно от вашите специфични производствени цели: скорост срещу контрол на силата. Механични преси са стандарт в индустрията за високоскоростно и високотонажно производство на по-прости части, като осигуряват максимална сила само в долната точка на хода. Напротив, хидравличните тисачи предлагат по-голяма универсалност и пълна тонажна мощност през целия ход, което ги прави идеален избор за дълбоко изтегляне, сложни формовки и малкосерийно или пробно производство. Докато механичните системи поставят приоритет на ефективността на цикъла (до 1000+ хода в минута), хидравличните системи поставят приоритет на адаптивността и постоянното налягане.

Основната разлика: кинетична срещу хидростатична енергия

За да изберете правилната машина, първо трябва да разберете как се генерира силата. Това не е просто техническа подробност; тя определя поведението на плъзгача (рам) и качеството на готовата детайл.

Механични преси работят по принципа на кинетичната енергия. Двигател задвижва масивно маховиково колело, което съхранява енергия и я предава на буфера чрез муфта и колянов вал (или ексцентричен/лостов механизъм). Работи по подобие на чук, удрящ пирон: енергията се предава чрез внезапен, мощен удар. Поради тази фиксирана механична връзка, дължината на хода не може да се регулира, а скоростта на плъзгане варира — ускорява се към средата на хода и забавя при достигане до долната точка.

Хидравличните тисачи , обратно, разчитат на хидростатично налягане (закон на Паскал). Помпа изтласква хидравлична течност в цилиндър, за да премести буталото. Този механизъм позволява на пресата да генерира пълната номинална сила във всяка точка от хода. Работи по-скоро като менгеме: контролирано, равномерно стискане, което може да се поддържа. Дължината на хода е напълно регулируема, а скоростта може да се контролира точно през целия цикъл.

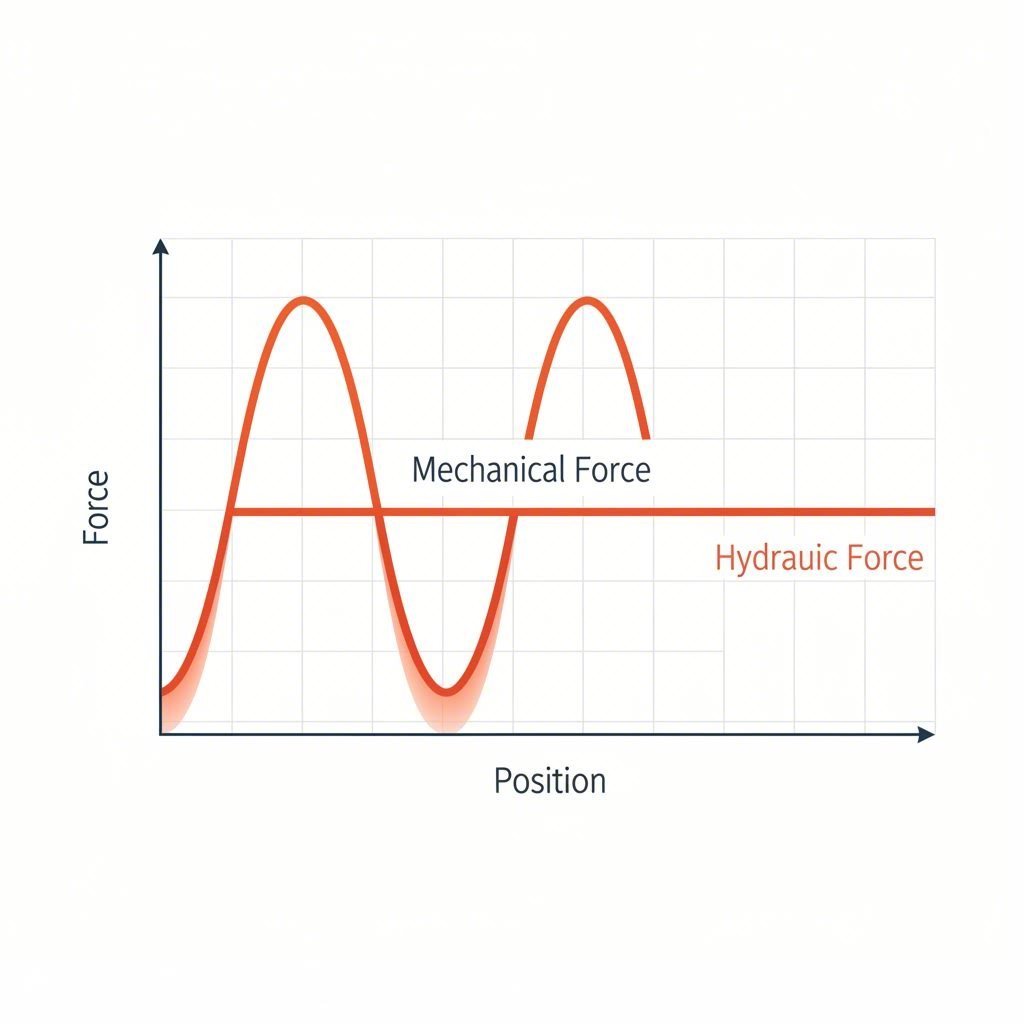

Кривата на тонажа: Защо „долна мъртва точка“ има значение

Най-важният отличителен признак за инженерите е кривата на тонажа —профила на това как и кога се прилага силата.

В механична преса , не получавате пълната номинална тонажност на машината през целия ход. Максималната сила е налична само в самия край на хода, известен като Долна мъртва точка (BDC) , обикновено в последните 0,125 до 0,25 инча. Ако вашият формовъчен процес започва 2 инча над дъното (например при дълбоко изтегляне), механична преса от 200 тона може да предава само част от тази сила в точката на контакт. Това ограничение прави механичните преси склонни към "заклинване", ако пресата е претоварена преди достигане на ДМТ.

Хидравличните тисачи премахват напълно това ограничение. Хидравлична преса от 200 тона предава 200-тона сила от момента, в който инструментът докосне метала, до завършване на цикъла. Тази възможност за постоянна сила позволява функция, наречена "задържане", при която пресата упражнява налягане в долната точка на хода за определено време. Това е съществено за операции като формоване на термореактивни маси или сложни формообразувания, при които материалът има нужда от време за течност, за предотвратяване на еластичния връщане и осигуряване на размерна точност.

Сблъсък в производителността: скорост, прецизност и контрол

Когато се оценяват показателите за производителност, компромисът е ясен: механичните преси печелят по отношение на скоростта; хидравличните – по отношение на гъвкавостта.

Скорост и обем

Механичните преси са недвусмислени лидери по отношение на скоростта. Като използват натрупаната енергия на маховото колело, те могат да достигнат честота на цикли от 20 до над 1500 хода в минута (SPM). При рязане, пробиване и последователни матрици, където детайлите са плоски и обемите са в милиони, механичната преса е най-ефективният вариант.

Прецизност и настройка

Хидравличните преси работят значително по-бавно — обикновено 20 до 100 хода в минута, но предлагат ненадминат контрол. Операторите могат моментално да регулират дължината на хода, ограниченията на налягането и скоростта на плунжера чрез контролното табло. Това значително съкращава времето за настройка, тъй като няма нужда ръчно да се регулира височината при затваряне или механиката на хода. За производствени цехове с голямо разнообразие и малки обеми тази гъвкавост често надделява над суровата скорост на механична система.

Приложна пригодност: Кога какво да изберете?

Изборът на подходящ прес зависи от съгласуването на физическите характеристики на машината с геометрията на детайла.

Най-добри приложения за механични преси

- Високоскоростно изрязване и пробиване: Удържането на шока при рязане на метал е най-добре поемано от твърди механични рами.

- Каскадни преси: Непрекъснато, автоматично подаване на лента за високотонажно производство на детайли.

- Плоско формоване: Прости скоби, монети и плитки релефни изображения, където сила е необходима само в долната точка.

- Автомобилни панели: Линии с висок капацитет за производство на брони и вратни панели често използват трансферни механични преси.

Най-добри приложения за хидравлични преси

- Дълбоко изтягане: Производство на резервоари, цилиндри или огнетушители, където силата трябва да бъде постоянна на голямо разстояние.

- Сложно оформяне: Детайли, изискващи време за задържане или променлива сила, за предотвратяване на скъсване.

- Компресиране на прах и изправяне: Приложения, изискващи точно поддържане на налягане.

- Прототипи и пробни серийни производствени серии: Лесната настройка позволява икономически ефективно тестване, преди да се инвестира в твърди инструменти.

За производителите, които преминават през прехода между тези две сфери, партньорството с универсален специалист често е най-добрата стратегия. Ако вашият проект включва мащабиране от бързо прототипиране (където хидравличната гъвкавост е предимство) към производство в големи обеми (където механичната скорост е ключова), помислете за експерти като Shaoyi Metal Technology . С възможности до 600 тона и сертифициране по IATF 16949, те преодоляват тази разделителна линия и доставят важни автомобилни компоненти като управляеми лостове и подрамници, независимо дали имате нужда от 50 прототипа или милиони сериенопроизведени части.

Анализ на разходите: Капитални разходи и поддръжка

Общата стойност на притежание включва повече от само покупната цена.

| Фaktор | Механична преса | Hidравлическа преса |

|---|---|---|

| Начална инвестиция | Обикновено по-високи, особено при модели с голяма тонажна вместимост. | По-ниска първоначална цена, дори при висока тонажна вместимост. |

| Нужда от поддръжка | Изисква смазване на движещи се части (сцепление, спирачка, маховик). Разходните части са скъпи за смяна, но служат дълго време. | Изисква управление на течности, уплътнения, шлангове и клапани. Течовете могат да бъдат неудобни, но компонентите са стандартни и по-лесни за смяна. |

| Енергийна ефективност | Висока ефективност при непрекъснато работа; маховикът съхранява енергия. | Моторът работи непрекъснато, за да задвижва помпата; ефективността намалява, ако пресата често стои в режим на изчакване. |

| Сложност на ремонта | Ако пресата се заклини в долна мъртва точка (BDC), отстраняването на заклинването може да бъде сериозна и скъпа операция. | Не може да бъде претоварена; предпазните клапани просто отклоняват течността. Лесно се отстранява заклинването. |

Серво пресата: Най-доброто от двата свята?

През последните години, технология за серво пресоване се е наложила като хибридно решение. Като заменя маховика и сцеплението с високовъртящ двигател с серво задвижване, тези преси предлагат скоростта на механична система с програмируемия контрол на хидравлична. Можете да програмирате плунжера да се спуска бързо, да забави по време на формиращата част на хода и бързо да се върне.

Въпреки че серво пресите са значително по-скъпи първоначално, те премахват ограничението "Долна мъртва точка" на традиционните механични преси, като запазват високите скорости на производство. За цехове, които могат да обосноват капитала за разходите, те предлагат крайна гъвкавост.

Заключение

Изборът между хидравличен срещу механичен прес за щанцоване рядко е въпрос единият да е „по-добър“ от другия; става дума за пригодност за конкретното приложение. Механичните преси остават недвусмисленият избор за скорост, последователност и високотонажно изсичане. Хидравличните преси са майстори на силата, гъвкавостта и дълбокото формоване.

За да направите правилната инвестиция, анализирайте геометрията на детайла, очаквания обем и нуждата от контрол на хода. Ако производството ви изработва милиони плоски шайби, закупете механическа преса. Ако извършвате дълбоко изтегляне на резервоари за пропан или произвеждате разнообразни серии с малки партиди, хидравличната преса е вашето решение.

ЧЗВ

1. Може ли хидравлична преса да постигне скоростта на механическа преса?

Като цяло – не. Стандартната хидравлична преса работи със значително по-ниски скорости (20–60 хода в минута) в сравнение с механическите преси (50–1000+ хода в минута) поради физиката на движението на течности. Въпреки това съществуват специализирани „високоскоростни“ хидравлични преси, но те все пак рядко достигат производителността на механични системи с маховик при прости операции по изрязване.

2. Защо хидравличната преса е по-добра за дълбоко изтегляне?

Дълбокото изтягане изисква постоянна сила по цялата дължина на изтеглянето, за да се оразмери материала без разкъсване. Хидравличен прес предоставя пълната номинална тонаж във всяка точка на хода, докато механичен прес губи значителна част от неговата сила, когато клапанът се движи нагоре от долната мъртва точка.

3. Кой тип прес е по-безопасен за работа?

Хидравличните преси обикновено се считат за по-безопасни относно защита при претоварване. Ако хидравличният прес надвиши зададения тонаж, просто се отваря предпазен клапан и спира задвижващия елемент. Ако механичен прес бъде претоварен, той може да „заклещи“ или заключи в долната точка на хода, което създава опасна ситуация, изискваща значително усилие (често рязане с резачка) за освобождаване.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —