Симулационен софтуер за метално щамповане: Ръководство за покупка 2025

Накратко

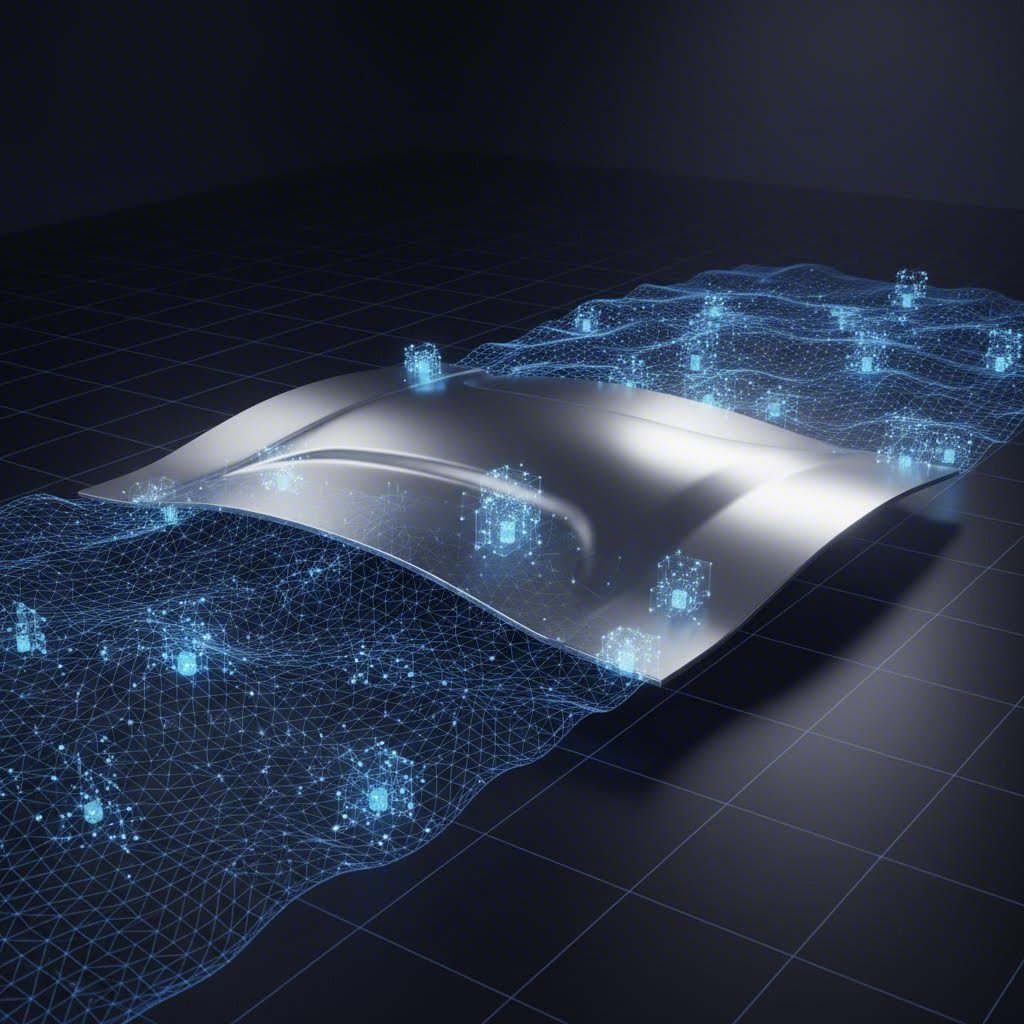

Софтуер за симулация на метално штамповане използва метода на крайните елементи (FEA), за да предвижда и предотвратява производствени дефекти като пукане, набръчкване и огъване при отпускане, преди да бъде изработено физическо инструментиране. Като създаде „цифров двойник“ на процеса на штамповане, тези инструменти позволяват на инженерите да оптимизират разположението на заготовките, да намалят отпадъците от материали и да съкратят скъпия етап на пробно изпитване на матрици.

За повечето професионални приложения водещи в индустрията са AutoForm (най-добър за цялостно автомобилно процесно инженерство), Ansys Forming (най-добър за детайлна валидация с използване на решаващия модул LS-DYNA), и Altair Inspire Form (най-добър за дизайнери на продукти и първоначални проверки за осъществимост). Изборът на правилния инструмент зависи предимно от това дали фокусът ви е върху ранна проектирана осъществимост, детайлирано инженерство на повърхности на матрици или специализирани процеси като горещо формоване.

Защо да инвестирам в симулация на метално штамповане?

В традиционния процес на щанцоване фазата „проба“ беше физическа и трудоемка. Производителите на матрици биха изработили инструмента, поставили го в преса, щанцовали детайл, установили пукнатина или гънка и след това биха зашили или заварили инструмента, за да го поправят. Този цикъл можеше да се повтаря десетки пъти, което водеше до седмици закъснение и хиляди долари загуби от скрап метал и труд.

Симулационният софтуер за метално щанцоване превръща този линеен процес в кръгов цифров поток от операции, известен като Виртуално прототипиране . Като валидират процеса виртуално, производителите постигат три ключови резултата:

- Предвиждане на дефекти: Напреднали решаващи програми могат да предскажат сложни видове повреди като отслабване, разкъсване (пукване), гънкане и повърхностни дефекти (следи от плъзгане) с точност над 95%.

- Компенсация за еластично възстановяване: Високопрочните стомани и алуминият са известни с това, че се "връщат обратно" еластично след формоване. Симулационният софтуер изчислява това еластично възстановяване и автоматично компенсира геометрията на повърхнината на матрицата, за да се осигури детайлът да отговаря на размерните допуски.

- Оптимизация на материала: С модули за празно гнездене и оценка на разходите инженерите могат да въртят и подреждат детайли по лента, за да максимизират използването на материала, често спестявайки големи суми при производствени серии с висок обем.

В крайна сметка симулацията преодолява пропастта между цифровото проектиране и физическата реалност. Докато софтуерът осигурява пътната карта, изпълнението изисква прецизно производство. Водещи автомобилни партньори като Shaoyi Metal Technology използват такива напреднали производствени възможности, за да преодолеят пропастта от бързо прототипиране до производство в големи серии, осигурявайки реализирането на теоретичната точност на симулацията в крайния пресингов цех до 600 тона.

Сравнение на водещия софтуер за симулация на металоштамповане

Пазарът за симулация на штамповане е специализиран, с няколко доминиращи играчи, обслужващи различни потребители — от дизайнери на продукти до инженери по матрици. По-долу е даден подробен преглед на най-добрите решения, налични през 2025 г.

1. AutoForm: Автомобилният стандарт

Най-добро за: Процесни инженери, инженери по матрици и оценители на разходи в автомобилния сектор.

AutoForm е широко разглеждан като индустриален стандарт за симулация на формоване на ламарини, особено в автомобилния сектор „Тяло в бяло“ (BiW). Неговата сила се крие в специализирания фокус; той не е универсален FEA инструмент, а посветена платформа за цялата верига от процеси при штамповане.

Основните характеристики включват AutoForm-Sigma за анализ на устойчивост (гарантиране на работоспособност на процеса дори при вариации в материала) и AutoForm-Compensator за напреднала корекция на остатъчна деформация. Осигурява възможност за съвместно инженерство, което позволява на оценителите на разходи да изготвят точни оферти въз основа на размера на заготовката и натоварването на пресата, още преди окончателно да са завършени подробни дизайн проекти на матрици.

2. Ansys Forming: Центърът за валидиране

Най-добро за: Специалисти по МЕМ и инженери, нуждаещи се от задълбочена физическа валидация.

Разработен върху легендарния LS-DYNA като решаващ инструмент, Ansys Forming предлага платформа "всичко в едно", проектирана за бързина и точност. Докато LS-DYNA отдавна е златният стандарт за експлицитна динамика (тестове за сблъсък и формоване), Ansys Forming представя тази мощ под лесен за използване интерфейс, посветен на процеса на штамповане.

Изданието от 2025 г. въведе нова Едностъпков анализ възможност, която позволява изключително бързи проверки за осъществимост, преди да се премине към пълно поетапно моделиране. Това го прави универсален инструмент, способен да се справи с всичко – от просто изрязване до сложни многостепенни конфигурации с протегли и плочи. Той се отличава с прогнозирането на точната история на напрежението и деформацията на дадена част.

3. Altair Inspire Form: Изборът на дизайнера

Най-добро за: Продуктови дизайнери и инженери по проектиране, извършващи ранни проверки за осъществимост.

Altair Inspire Form (по-рано Click2Form) демократизира симулациите. За разлика от сложните инженерни интерфейси на конкурентите, Inspire Form е проектиран да бъде интуитивен. Той позволява на дизайнерите на продукти да проверяват „производимостта“ за секунди, използвайки едностъпков решаващ механизъм. Ако дадена част има отрицателен наклон или сериозно подфрезоване, софтуерът я отбелязва незабавно.

За по-напреднали потребители той също предлага мащабируем итеративен решаващ механизъм за виртуално тестване. Неговата PolyNURBS технология е отличителна характеристика, която позволява на потребителите бързо да моделират допълнителни повърхнини за матрици (закрепване и функционални повърхнини), без да се нуждаят от сложни CAD умения.

4. Simufact Forming: Универсалният специалист по производство

Най-добро за: Инженери по производство, които работят с разнообразни процеси (коване, съединяване, штамповане).

Част от портфолиото на Hexagon, Simufact Forming е уникален, защото обхваща по-широк спектър от технологии за формоване на метали, не само листов метал. Еднакво ефективен е при хладна формовка (фитинги, болтове), горещо формуване , и свързване технологии (заклепване, точково заваряване).

Simufact подчертава „използваемост за практикуващи“, което означава, че не е необходима докторска степен по механика, за да се настрои задача. Възможностите за автоматично мрежоване и премрежаване значително намаляват времето за настройка, което го прави идеален за производствени цехове, обработващи голямо разнообразие от процеси за формоване.

5. PAM-STAMP: Специалистът за екзотични процеси

Най-добро за: Авиокосмическа промишленост и сложни процеси на формоване (хидроформоване, изтегляне при формоване).

Разработен от ESI Group (сега част от Keysight), PAM-STAMP е висококласно решение, известно с гъвкавостта си. Въпреки че се справя добре със стандартно щамповане, то се отличава в специализирани области като извиване на труби , хидроформиране (използване на флуидно налягане за оформяне на метал) и изтегляне при формоване на панели за авиокосмическа промишленост.

Предлага прецизен контрол върху параметрите на процеса и често се използва там, където стандартните инструменти, насочени към автомобилната промишленост, достигат границите си. Неговата „от край до край“ виртуална производствена среда е предпочитана от изследователски и развойни екипи, които разширяват границите на материалознанието.

Ключови характеристики, на които да обърнете внимание

При избор на софтуер за симулация на металоштамповане „точността“ е даденост. Наистина различаващите фактори са специфичните функции, които отговарят на вашия работен процес.

Едностъпково срещу поетапно решаване

Разбирането на разликата между решаващите алгоритми е от критично значение. Едностъпков (обратен) решаващ алгоритъм взема окончателната 3D геометрия на детайла и я разгръща, за да определи първоначалната форма на заготовката. Той е изключително бърз (секунди) и отлично подхожда за оферти и оптимизиране на разкрояването, но предполага линеен път на деформация. Поетапно решаване симулира физическото движение на матрицата при затваряне, стъпка по милисекунда. Това отразява истинската история на деформацията, включително упрочняване при студено и сложни явления при еластичен връщане, но изисква значително по-дълго време за изчисление.

Библиотека от материали и характеризация

Грешки в, грешки из. Точността на всяка симулация зависи от качеството на материалните данни. Търсете софтуер с всеобхватна библиотека от стандартизирана стомана (CR, HR, DP, TRIP) и алуминиеви класове. Напреднали потребителите трябва да се уверят, че софтуерът позволява импортирането на персонализирани Диаграми на границата на формоване (FLD) и криви на напрежение-деформация, получени от физически опити за опън.

Стратегия за компенсиране на еластичното възстановяване

За високопрочни стомани, прогнозирането на възстановяване след деформация не е достатъчно; трябва да го коригирате. Водещи инструми като AutoForm и Ansys предлагат функция за „автоматично компенсиране“. Софтуерът измерва прогнозираното отклонение и модифицира повърхността на инструма в противоположна посока, за да компенсира възстановяването. Само тази функция може да спести седмици ръчно преизработване на инструми.

Безплатни срещу платени опции: Управление на очакванията

Честа заявка при търсачки е за „безплатен софтуер за симулация за метално штамцоване“. Важно е да се поставят реални очаквания: симулация за штамцоване от индустриално класа не съществува безплатно. Физическите процеси (нелинейна пластичност, контактна механика, анизотропия) изискват сложни решаващи алгоритми, чието разработване е скъпо.

Въпреки това съществуват начини за влизане:

- Общи FEA инструменти: Софтуер като FreeCAD или Fusion 360 има основен анализ на напрежение (линейна статика), но не може точно да моделира деформация на метал поток или пластмаса. Те не са подходящи за процеса на штамповане.

- Облачни решения с плащане според употребата: Някои доставчици предлагат облачни модули (като EasyBlank Cloud от AutoForm), където можете да качите детайл и да платите малка такса за еднократен доклад за осъществимост. Това е отлична опция за малки цехове, които не могат да си позволят пълна лицензия.

- Академични лицензи: Компании като Ansys и Altair предлагат безплатни или с ниска цена версии за студенти. Въпреки че тези версии не могат да се използват за комерсиална дейност, те са идеални за учене на интерфейса и принципите.

Ръководство за избор: Кой инструмент е подходящ за вас?

Изборът ви трябва да се определя от вашата роля в веригата за доставки:

- Ако сте конструктор на продукти: Изберете Altair Inspire Form . Имате нужда от бързина и лесота на използване, за да проверите „може ли това да се щампува?“, без да се забавяте в параметри на матрици.

- Ако сте конструктор на матрици / инженер по оснастяване: Изберете AutoForm oR Ansys Forming . Имате нужда от разширени функции за проектиране на повърхнини на матрици, оптимизация на гребени за изтегляне и компенсация на остатъчна деформация.

- Ако сте производствено предприятие / производител: Изберете Simufact Forming ако извършвате смес от коване и щампуване. Неговият универсален подход осигурява по-добра възвращаемост на инвестициите при различни типове машини.

- Ако извършвате специализирана аерокосмическа дейност: Изберете PAM-STAMP поради неговите възможности в хидроформоването и стреч формоването.

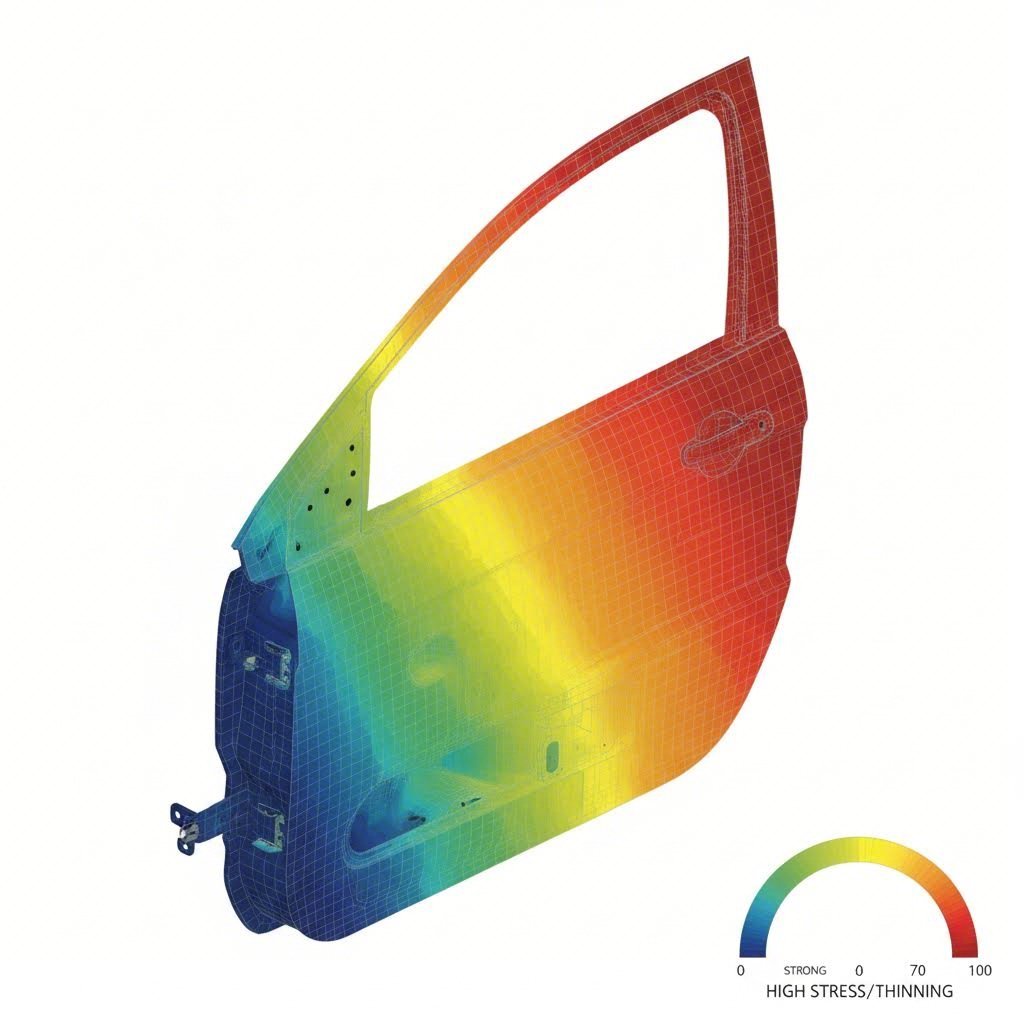

В крайна сметка, софтуерът е инструмент за вземане на решения. Целта не е просто да се генерира цветна карта на напрежението, а да се вземе решение „Go/No-Go“ относно конструкцията на инструмента, преди да бъдат инвестираните средства.

Често задавани въпроси

1. Може ли симулацията на штамповане да предвижда повърхностни дефекти?

Да, съвременният софтуер за симулация е изключително ефективен при предвиждането на повърхностни дефекти като следи от плъзгане, ударни линии и вдлъбнатини. Инструменти като AutoForm разполагат със специализирани модули за анализ на повърхности, които визуализират тези миниатюрни несъвършенства, които са от решаващо значение за панелите от клас А при външния корпус в автомобилната индустрия.

2. Колко точна е прогнозата за остатъчна деформация (springback)?

Прогнозирането на възстановяване е подобрено значително, но зависи силно от модела на материала. Ако симулацията използва точни криви на усилване и критерии за течение (като Barlat 2000), точността може да бъде в рамките на +/- 0,5 мм за сложни автомобилни части. Въпреки това, създаването на „робустен“ процес, който отчита вариацията на материала от партида към партида, често е по-важно от еднократна перфектна прогноза.

3. Какво хардуерно оборудване ми е необходимо за изпълнение на симулация за штамцоване?

Докато едностъпковите решаващи програми могат да работят на стандартен лаптоп, пълните инкрементални симулации изискват работна станция. Типична препоръчана конфигурация включва процесор с няколко ядра (8+ ядра), поне 32 ГБ (предпочитано 64 ГБ) оперативна памет и отделена професионална GPU. Много съвременни решаващи програми също поддържат паралелна обработка, за да скратят значително времето за изчисления.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —