Персонализирана неръждаема стомана от листов метал: От суровия клас до готовата част

Разбиране на индивидуалната листова неръждаема стомана

Когато набавяте листова неръждаема стомана за проект, бързо ще установите, че има значителна разлика между използването на стандартни размери и поръчването на материал, точно обработен според вашите спецификации. Индивидуалната листова неръждаема стомана се отнася до материал, който е обработен, нарязан или финализиран точно според вашите изисквания, вместо закупен в общи, стандартни размери.

Помислете по следния начин: стандартни листове от неръждаема стомана обикновено са с фиксирани размери като 4' x 8' или 4' x 10', с предварително определени дебелини и повърхностни обработки. Въпреки че тези размери са подходящи за някои приложения, много проекти изискват нещо по-специфично. Точно тук персонализацията превръща един стоков материал в прецизен компонент, готов за вашето уникално приложение.

Какво прави листовата неръждаема стомана персонализирана

Какво точно прави лист от неръждаема стомана „персонализиран“? Отговорът се крие в четири ключови променливи, които производителите могат да настроят според изискванията на вашия проект:

- Размери: Персонализираното рязане ви позволява да посочите точни размери по дължина и ширина, като по този начин елиминирате отпадъците и намалявате вторичната обработка във вашето предприятие. Доставчиците могат да режат листовете чрез ножици, лазер, водна струя или плазма до практически всяки размер.

- Избор на калибър: Дебелината на листовата неръждаема стомана се измерва в калибри, като обикновено се предлагат опции от 7 калибър (приблизително 0,1875 инча) до значително по-тънки спецификации. Структурните и тегловни изисквания на вашето приложение определят оптималния калибър.

- Спецификации за клас: С над 150 налични класа неръждаема стомана, изборът на подходяща сплав е от решаващо значение. Класовете като 304, 316 и 430 всеки предлагат различни свойства, подходящи за различни условия на околната среда и експлоатационни изисквания.

- Повърхностно завършване: От матови повърхности (2B, 2D) до полирани варианти (#4 изпилени, #8 огледални), изборът на повърхност оказва влияние върху устойчивостта към корозия, естетическия вид и лесното почистване.

Защо персонализацията има значение за вашия проект

Защо да разгледате персонализирана неръждаема стомана вместо стандартни продукти? Предимствата надхвърлят простото удобство. Когато посочите лист от неръждаема стомана, нарязан точно по вашите размери, вие намалявате отпадъците от материали и минимизирате труда, необходим за вторични операции по рязане. Избирането на точния клас осигурява оптималното поведение на материала в предвидената среда, независимо дали това е търговска кухня, морско съоръжение или архитектурен фасад.

Неръждаемият листов метал е спечелил репутацията си в различни индустрии благодарение на уникалната комбинация от свойства, които малко други материали могат да постигнат. Съдържанието на хром (поне 10,5% по определение) създава защитен оксиден слой, който осигурява изключителна устойчивост на корозия. В комбинация с впечатляваща якост на опън и стегнат, модерен външен вид, неръждаемата стомана намира приложение в диапазона от хирургически инструменти до облицовки на сгради.

Докато вземате решения за избор на материали, разбирането на тези възможности за персонализация става от съществено значение. Следващите раздели на това ръководство ще ви запознаят подробно с всеки параметър, като ви помогнат да направите обоснован избор относно класовете, дебелината, повърхностните обработки и методите за обработка за вашето конкретно приложение.

Класове неръждаема стомана, обяснени за проекти с листови метали

При избора на персонализирана ламарина от неръждаема стомана класът, който избирате, в основата си определя как ще работи готовата ви детайл. Поставете две парчета неръждаема стомана с различни класове един до друг и с просто око няма да забележите никаква разлика. Въпреки това на молекулно ниво тези разлики в състава водят до значителни различия в корозионната устойчивост, заваряемостта и цената. Разбирането на тези различия ви помага да подберете подходящия материал за конкретното приложение.

Сред многото видове метали, които могат да се обработват, неръждаемата стомана се отличава със своята универсалност. Въпреки това не всички класове еднакво добре обслужват всяка цел. Четирите най-често срещани класа, с които ще се сблъскате при приложения с ламарини, са 304, 316, 316L и 430. Всеки от тях притежава уникални характеристики, които го правят идеален за определени среди, докато потенциално е неподходящ за други.

Сравнение между неръждаема стомана 304 и 316

Въпросът за 304 срещу 316 неръждаема стомана постоянно се появява при специфициране на нестандартни листови метали. И двете спадат към аустенитната категория, което означава, че имат обща вътрешна кристална структура която осигурява отлична якост и устойчивост на корозия. Въпреки това, химичният им състав води до значими разлики в работните характеристики.

Вид 304 е работното копита в света на неръждаемата стомана, като представлява над половината от цялата производена неръждаема стомана по света. Съставът ѝ обикновено включва 18-20% хром и 8-10% никел, поради което често се нарича „18/8“ неръждаема стомана. Тази балансирана формула осигурява отлични свойства за формоване и заваряване, което прави 304 основен избор за дълбоко изтеглени части като мивки, съдове и тенджери. Среща се широко в кухненски уреди, промишлени електрически табла и архитектурни приложения, където стандартната устойчивост на атмосферна корозия отговаря на изискванията на проекта.

Клас 316 повишава защитата срещу корозия, като добавя 2-3% молибден към състава си. Този елемент осигурява на неръждаемата стомана ss 316 превъзходна устойчивост към точкова и пукнатинна корозия, особено в среди с високо съдържание на хлориди. Когато проектът ви изисква излагане на морска вода, индустриални химикали или влажни условия с корозивни елементи, 316 става предпочитаният материал. Каква е цената? По-високи разходи за материали поради добавения молибден.

Марка 316L представлява нисковъглеродната версия на 316, съдържаща по-малко от 0,03% въглерод в сравнение с максимум 0,08% при стандартната 316. Тази деликатна промяна прави 316L имунна към сенсибилизирането — процес, при който утайката на карбиди в границите на зърната може да намали устойчивостта към корозия след заваряване. За масивни заварени компоненти с дебелина над приблизително 6 мм, 316L премахва необходимостта от термична обработка след заваряване, като запазва високата производителност при повишени температури.

Клас 430 прилага напълно различен подход. Като феритна неръждаема стомана, съдържа 16-18% хром, но почти никакъв никел (обикновено 0-0,75%). Този състав прави 430 значително по-евтина в сравнение с аустенитните видове. Материалът предлага умерена корозионна устойчивост, подходяща за леко корозивни условия, както и полезна устойчивост на топлина и окисление. Често срещате 430 в изпускателни системи на автомобили, кухненски принадлежности и строителни материали, където не е необходима изключителна корозионна устойчивост.

Избор на подходящия клас за вашата среда

Как да решите кой клас отговаря на вашия проект? Помислете за три ключови фактора: въздействие на околната среда, бюджетни ограничения и изисквания за производителност.

За повечето вътрешни приложения със стандартни атмосферни условия, неръждаемата стомана 304 осигурява отлична ефективност. Нейната устойчивост на корозия издържа нормална влажност, температурни колебания и случайна употреба на почистващи химикали без проблеми. Когато произвеждате оборудване за хранителна промишленост, архитектурни панели или общи индустриални компоненти, 304 обикновено отговаря на изискванията при по-ниска цена в сравнение с по-висококачествените класове.

Морските среди, химическите заводи и фармацевтичните производства изискват повече. Ако вашата плоча от неръждаема стомана ще бъде в контакт с морска вода, хлорирани разтвори или агресивни почистващи средства, инвестициите в 316 или 316L защитават компонента ви от преждевременно повреждане. Първоначалното увеличение на цената се отплаща чрез по-дълъг срок на служба и по-малка честота на подмяна.

Проекти с ограничен бюджет и умерени изисквания към околната среда могат да намерят 430 напълно подходящ. Автомобилни декоративни елементи, корпуси на уреди и декоративни части често използват този клас успешно, когато условията на въздействие остават под контрол.

| Клас | Съдържание на хром | Съдържание на никел | Устойчивост на корозия | Типични приложения | Относителна цена | Свариваемост |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Отлична (стандартни среди) | Оборудване за хранителна промишленост, кухненски мивки, промишлени кутии | Умерена | Отлично |

| 316 | 16-18% | 10-14% | Надеждна (хлоридни среди) | Морско фурнирно оборудване, химическа обработка, медицински устройства | По-висока | Отлично |

| 316L | 16-18% | 10-14% | Надеждна (хлоридни среди) | Компоненти от дебелостенен лист, фармацевтично оборудване | По-висока | Надеждна (не се изисква термообработка след заваряване) |

| 430 | 16-18% | 0-0.75% | Умерена (само при благоприятни условия) | Автомобилни изпускателни системи, битови уреди, декоративни профили | По-ниско | Добре |

Когато разберете какво предлага всеки клас, изборът на материал за конкретно приложение става прост. Следващото решение при спецификацията на персонализирани листове от неръждаема стомана е изборът на подходяща дебелина на листа според структурните и тегловни изисквания.

Ръководство за избор на калибър и дебелина на ламарина

Ето нещо, което обърква дори опитните инженери: лист от неръждаема стомана с калибър 14 не е с една и съща дебелина като алуминиев лист с калибър 14. И преминаването от калибър 14 към 12 не означава еднакъв скок в дебелината, както при преминаване от калибър 12 към 10. Добре дошли в причудливия свят на измерване на калибъра на ламарини, където числата следват собствена логика, кореняща се в производството на жици във Великобритания през 19 век.

Разбиране как работи системата за дебелина по калибър на стоманени листове спестява от скъпи грешки при спецификациите и гарантира, че вашата персонализирана ламарина от неръждаема стомана ще работи точно както е предвидено. Нека дешифрираме тази система, за да можете уверено да изберете правилния калибър за следващия си проект.

Четене на таблицата за калибри на ламарини

Първото правило, което трябва да запомните: по-високите номера на калиъра означават по-тънки метали. Тази обратна връзка постоянно подвежда новодошлите. Лист с дебелина 20 калибъра е значително по-тънък от лист с 10 калибъра. Системата произлиза от процесите на изтегляне на тел, при които всяко последователно изтегляне през матрица намалява диаметъра на телта и ѝ присвоява по-висок номер на калибър.

Защо индустрията просто не използва милиметри или инчове директно? Според ръководството за стоманени калибри на Ryerson, калибърът се е задълбочил толкова силно в производствената практика през 19. и 20. век, че дори опитите да бъде заменен с Международната система единици (SI) са били неуспешни. Занаятчиите намират системата с калибри за удобна, а това удобство поддържа употребата ѝ.

Втората критична точка: преобразуването от калибър в дебелина зависи от типа материал. Лист от неръждаема стомана с калибър 14 има дебелина 0,078 инча (1,98 мм), докато лист от въглеродна стомана с калибър 14 има дебелина 0,075 инча (1,90 мм). Тази разлика съществува, защото за различните метали са се формирали различни стандарти за калибри. При неръждаемата стомана обикновено се използва малко по-различна таблица за преобразуване в сравнение с въглеродната стомана или алуминия.

Представете си често срещаните калибри на неръждаемата стомана и техните реални размери:

| Калибър | Дебелина (инчове) | Дебелина (мм) | Предложени приложения |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Тежки конструктивни елементи, основи на промишлено оборудване, приложения с висока натоварваща способност |

| 11 | 0.127 | 3.23 | Конструктивни скоби, твърди корпуси, предпазни ограждения за машини |

| 12 | 0.1094 | 2.78 | Корпуси на оборудване, шасийни компоненти, средно тежки конструкции |

| 14 | 0.078 | 1.98 | Оборудване за кухни, работни плота, общо производство, автомобилни панели |

| 16 | 0.0625 | 1.59 | Декоративни панели, леки корпуси, корпуси на битови уреди, компоненти за отоплителни, вентилационни и климатични системи |

Забележете, че скоковете в дебелината не са равномерни. Дебелината на стоманата от калибър 10 от 3,57 мм представлява значителна разлика спрямо тази от калибър 11 с 3,23 мм. Междувременно разликата между 14 и 16 калибър е само около 0,4 мм. Тази нелинейна прогресия означава, че трябва да консултирате таблица за калибри на ламарини, вместо да предполагате равни интервали между числата.

Съпоставяне на калибъра с изискванията на приложението

Изборът на подходяща дебелина на металния калибър включва балансиране на няколко конкуриращи се фактора. Структурните изисквания, ограниченията по тегло, изискванията за формоване и бюджетът на вашето приложение всички влияят на оптималния избор.

Когато оценявате вариантите за калибър за вашия проект, имайте предвид следните ключови фактори при вземане на решение:

- Изисквания за структурно натоварване: Приложения с голяма носимост, като машинни основи, структурни скоби и носещи компоненти, обикновено изискват материал от 10–12 калибър. Дебелината на стоманата от 12 калибър от приблизително 2,78 мм осигурява значителна устойчивост за промишлено оборудване и кутии.

- Изисквания за формоустойчивост: По-тънките дебелини се огъват и оформят по-лесно. Ако Вашият дизайн включва сложни криви, дълбоко изтегляне или тесни огъвания, дебелина на стоманата от 14-16 калибър осигурява по-добра обработваемост без пукания или прекомерно връщане.

- Ограничения по тегло: Всяка стъпка надолу по скалата на калибрите значително намалява теглото. В аерокосмическата промишленост, автомобилната индустрия и при преносимото оборудване често се посочват по-тънки калибри, за да се минимизира масата, като същевременно се запази достатъчна якост.

- Разглеждане на цените: По-дебелите калибри струват повече на квадратен фут поради увеличеното съдържание на материал. Въпреки това, по-тънките материали може да изискват допълнително усилване или по-сложни операции по оформяне, които компенсират спестяванията от суровини.

- Среда на крайна употреба: При корозивни среди понякога се налага по-дебел материал, за да се осигури резерва за корозия. В агресивни химически или морски условия посочването на един калибър по-дебел от необходимото за конструкцията може да удължи живота на компонента.

При структурни приложения в сравнение с естетически такива, изборът на калибър следва различна логика. Декоративна стоманена панелна стена може да използва дебелина на стоманата от 16 калибъра предимно за намаляване на теглото и по-лесна инсталация, тъй като панелът не носи натоварване. Напротив, работната маса в търговска кухня се нуждае от твърдостта на 14 калибър или по-голям, за да осигури устойчивост срещу вдлъбнатини и да поддържа тежко оборудване.

Вентилационните канали обикновено използват материал с калибър 20–24, докато автомобилните каросерийни панели обикновено са с калибър 18–20. Индустриалните предпазни устройства и кожухи често използват калибър 12–14, за да издържат на удари и да осигурят безопасност.

Когато не сте сигурни, консултирането с вашия производител помага да съпоставите избора на дебелина на листовете според вашите конкретни изисквания за производителност. Те могат да ви посъветват дали определена дебелина ще се оформи чисто при геометрията на вашия дизайн и ще запази конструктивната цялостност при очакваните условия на експлоатация. След като изборът на дебелина е окончателен, следващата стъпка при специфицирането на вашата персонализирана неръждаема стомана е изборът на подходяща повърхностна обработка, отговаряща на функционалните и естетически изисквания на приложението.

Опции за повърхностна обработка и тяхната приложна област

Вече сте избрали класа и фиксирали дебелината. Сега идва решение, което ще повлияе върху външния вид, работата и почистването на вашите листове от неръждаема стомана години напред: повърхностната обработка. Докато два листа могат да имат напълно идентичен състав на сплавта и дебелина, техните повърхностни обработки могат да направят единия перфектен за търговска кухня, а другия – напълно неподходящ за задачата.

Повърхностната обработка не е само козметична. Текстурата и гладкостта на листовете от неръждаема стомана директно влияят върху устойчивостта срещу корозия, закрепването на бактерии, отразяването на светлината и изискванията за поддръжка. Разбирането на възможностите ви помага да посочите материал, който да отговаря точно на изискванията на вашето приложение.

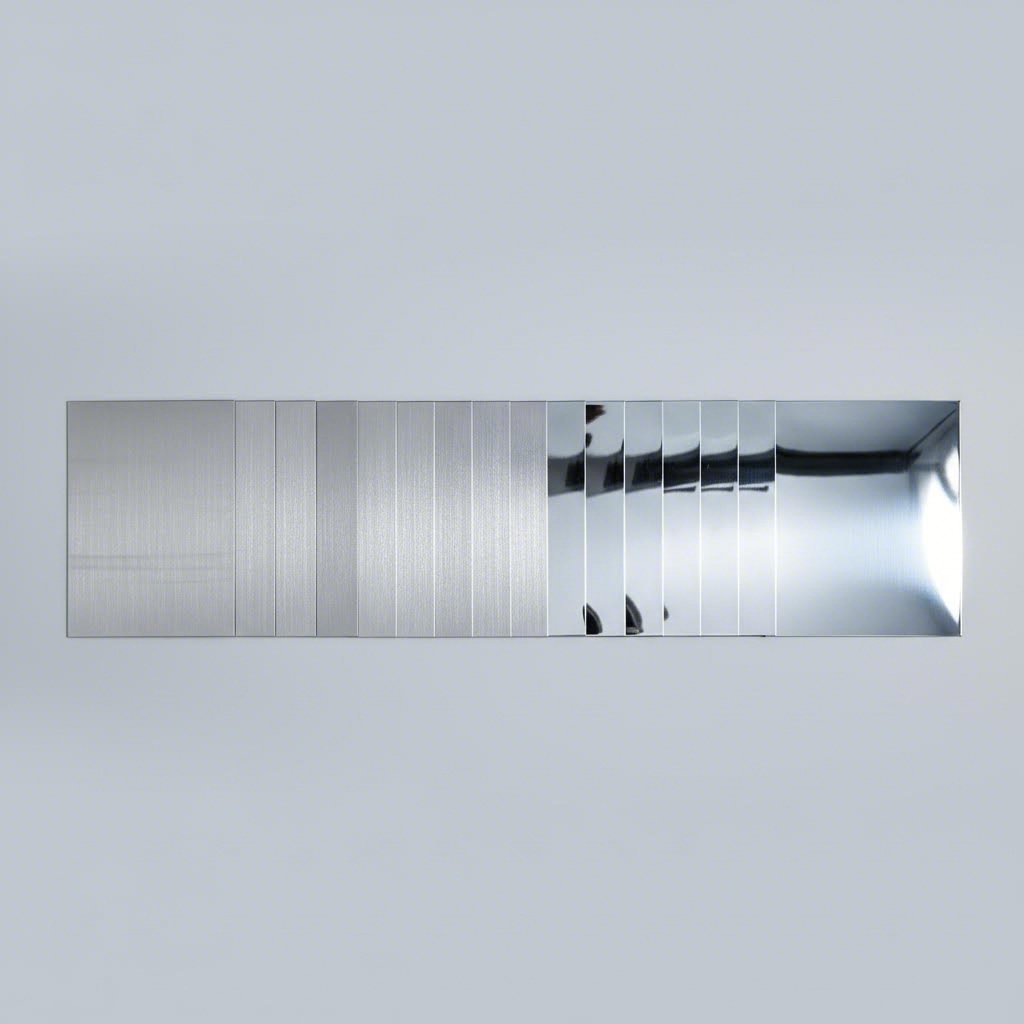

От фабрична обработка до огледална полировка

Листовете от неръждаема стомана пристигат от завода с една от две основни повърхности, всяка от които се създава по време на процеса на студено валяне. Оттам механичната полировка може да подобри повърхността до различни степени на гладкост и отразяваща способност.

- 2B фабрична обработка: Тази ярка, индустриална повърхност след студено валяне е най-често срещаната отправна точка за листове от неръждаема стомана. Изглежда като яркосив цвят с ниска бляскавост и без насочен зърнест модел. Според Проучването на Apache Stainless Equipment Corporation относно повърхностните обработки , повърхността 2B осигурява RA (средна дълбочина на грапавост) в диапазона 15-40 микрона в зависимост от дебелината на калибра, като по-тънките калибри произвеждат по-гладки повърхности. Тя се използва широко в индустриални, химически и хранителни приложения, където устойчивостта на корозия е по-важна от външния вид.

- 2D Милна повърхност: По-тъп, матовалена студеновалцова повърхност с по-груба текстура в сравнение с 2B. Тази нерефлектираща повърхност работи добре за функционални или скрити компоненти, при които естетиката не е приоритет. Стойностите на RA обикновено надвишават 45 микрона, което я прави по-груба в сравнение с повечето други опции.

- #4 Пощетена повърхност: Създадена с използване на абразиви с грапавост 150-180, тази матова повърхност има видими насочени линии на структурата. Външният вид на четкана неръждаема ламарина комбинира професионална естетика с практическа издръжливост. С RA в диапазона 29-40 микродюйма, финишът #4 по-добре от огледалния полираник маскира отпечатъци, като все пак запазва привлекателен външен вид. Често срещани приложения включват битова техника, оборудване за ресторанти, архитектурни профили и фуги.

- финиш #4 за млечна промишленост: Пофинен вариант на #4, използващ абразиви с грапавост 180, постигащ RA в диапазона 18-31 микродюйма. Този финиш отговаря на санитарните стандарти 3-A, изисквани от производството на мляко и сирене.

- #8 Зеркална повърхност: Най-косметичният вариант, тази полирани неръждаема стоманена ламарина отразява като стъкло. Знаци от текстура напълно са премахнати чрез полиране, създавайки силно отразяваща повърхност с RA стойности от 1 до 10 микронюша. Въпреки че е впечатляваща за декоративни панели и табели, огледалната повърхност лесно показва пръстови отпечатъци и драскотини, което изисква внимателно обращение и редовна поддръжка.

Съгласуване на повърхностната обработка с функционалните изисквания

Как да изберете между тези опции? Започнете с въпроса какви функционални изисквания има вашето приложение.

Леснота на почистване и хигиена изборът на обработване на повърхността в хранителната промишленост и фармацевтичната среда. По-гладките повърхности по-ефективно се съпротивляват на закачането на бактерии. Проучване, цитирано от Министерството на земеделието на САЩ, установи, че сред единадесет различни вида обработване, електрополирани повърхности показват най-голяма устойчивост към прилепване на бактерии. За повърхности, които докосват храна, обработката #4 Dairy или електрополиране осигурява най-лесна дезинфекция, докато стандартната милова обработка 2B е напълно подходяща за промишлено оборудване без контакт с храна.

Устойчивост на корозия подобрява се при по-гладки повърхности. Върховете и вдлъбнатините при по-грубите видове обработване създават по-голяма повърхност, която може да бъде атакувана от корозивни агенти, както и повече процепи, където могат да се натрупват замърсители. Ако се чудите как да полирате неръждаема стомана за максимална защита срещу корозия, електрополирането премахва повърхностен материал чрез електрохимичен процес и осигурява подобрение на RA гладкост до 50% според тестове на Apache Stainless.

Отразяване на светлина и естетика често определят избора на повърхност в архитектурни приложения. Огледална #8 създава драматично визуално въздействие, но изисква постоянно почистване. Матирана #4 предлага по-снизходителен вид, който скрива драскотини и отпечатъци от пръсти, като все пак запазва модерен, професионален вид. За проекти, изискващи естетическа последователност при големи инсталации, матираната повърхност #4 позволява задаване на посоката на зърнестостта – важна подробност при подравняване на множество панели.

Видимост на отпечатъци от пръсти има значение навсякъде, където публиката докосва повърхности от неръждаема стомана. Интериорите на асансьори, парапети и фасади на уреди се възползват от матирани повърхности, които прикриват мазнини от пръсти. Огледалната полировка, колкото и красива да е, може да предизвика раздразнение у персонала за поддръжка, който непрекъснато трябва да изтрива следите.

Защитната плёнка се доставя заедно с матирани и огледални повърхности, за да се предотврати повреда по време на обработка и монтаж. Заводските повърхности обикновено пристигат без защитно покритие, тъй като техният индустриален характер допуска малки повърхностни несъвършенства.

С посочения финал, заедно с клас и дебелина, Вие определихте характеристиките на суровината за вашата персонализирана неръждаема стомана. Следващото важно решение е изборът на подходящ метод за рязане, за да превърнете този лист в окончателната форма на компонента.

Методи за рязане на листова неръждаема стомана

Вече сте посочили идеалния клас, задали точната дебелина и избрали съвършения повърхностен финиш. Сега идва въпросът, който може да направи или развали крайния продукт: как да режете листова неръждаема стомана, без да компрометирате свойствата, които внимателно сте подбрали?

Неръждаемата стомана представлява уникални предизвикателства при рязане. Според проучване, публикувано от AZoM високата твърдост и якост на материала причиняват бързо износване на инструментите, докато ниската топлопроводимост концентрира топлината в зоната на рязане. Добавете към това склонността към накърняване по време на обработка и става ясно защо рязането на листове от неръждаема стомана изисква внимателен избор на метод.

Най-добрият начин за рязане на неръждаема стомана напълно зависи от изискванията на вашия проект относно прецизност, качество на ръба, дебелина на материала и бюджет. Нека разгледаме четирите основни метода и в какви случаи всеки от тях е най-подходящ.

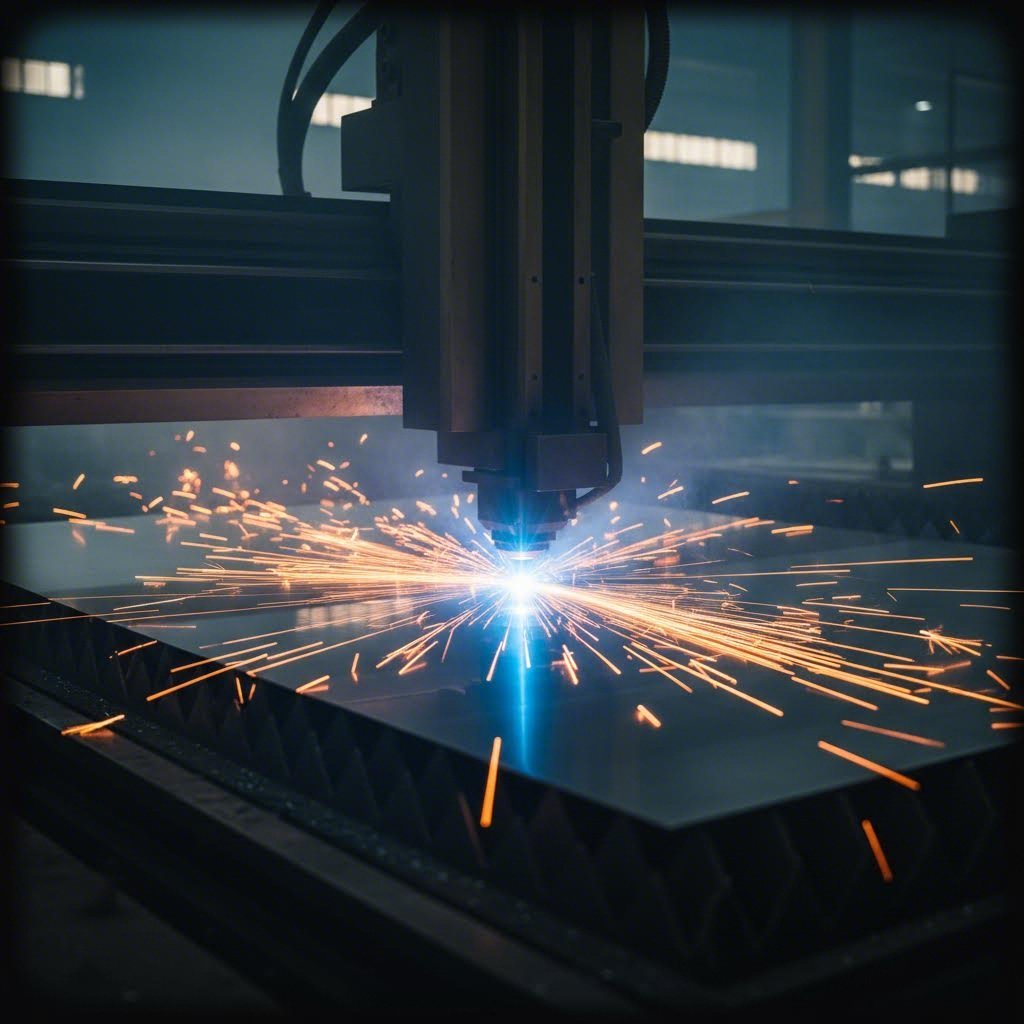

Лазерно рязане срещу водно струйно рязане за неръждаема стомана

Когато най-важно е качеството на изработката, обсъждането обикновено се фокусира върху лазерното и водно струйното рязане. И двете технологии осигуряват тесни допуски и чисти ръбове, но постигат резултатите чрез принципно различни процеси.

Лазерно рязане използва фокусиран, високоенергиен лъч, който стопява или изпарява материала по линията на рязане. Помощни газове като кислород или азот изхвърлят разтопения метал и подпомагат процеса. Влакнестите лазери са станали доминираща технология за рязане на неръждаема стомана поради високата им ефективност и прецизност. Според производствените насоки на Xometry, лазерното рязане обикновено е по-прецизно от водно струйното при по-тънки материали, с отлична повтаряемост в серийното производство.

Компромисът? Лазерното рязане създава топлинно засегната зона (HAZ) по ръба на реза. Въпреки че съвременните влакнести лазери минимизират този ефект, при приложения, чувствителни към топлина, може да се наложи разглеждането на алтернативни методи.

Резане с воден струй прилага напълно различен подход. Струя вода под високо налягане, смесена с абразивни частици, еродира материала, без да генерира топлина. Този процес на студено рязане предотвратява топлинни деформации и запазва първоначалните свойства на неръждаемата стомана по целия ръб на реза.

Водоструйното рязане се отличава при рязане на по-дебели материали. Както отбелязва Xometry, колкото по-дебел е материала, толкова по-вероятно е да се използва водоструя, тъй като водоструйните машини могат да режат практически всичко. При нестандартни приложения с неръждаема стомана, при които не трябва да има топлинна деформация или участват вторични операции, чувствителни към топлина, често водоструята става предпочитания избор.

Постигане на чисти резове без повреда на материала

Освен лазерно и водоструйно рязане, още два допълнителни метода обслужват специфични нужди при рязане на неръждаема стомана.

Плазмено рязане създава йонизиран газов струя при изключително високи температури, за да разтопи и отстрани материала. Съвременните системи използват впръскване на вода, за да намалят шума и подобрят качеството на рязането. Въпреки че плазменото рязане се справя ефективно с дебела неръждаема стомана, експертите по производство в Xometry препоръчват да се откажете от него при прецизни работи: „Между влакнестия лазер и водната струя има много по-голяма повтаряемост и точност в сравнение с плазменото рязане.“ Ръбовете от плазмено рязане обикновено изискват вторична обработка и са най-подходящи за приложения при производство, където следва заваряване.

Механично ножица използва високонапрегнати остриета, за да разрушава физически материала. Лентовите триони са подходящи за прави или криволинейни резове, докато ножиците отрязват по-тънки листове бързо и икономично. Тези методи остават икономически изгодни за по-прости геометрии и по-дебели сечения, където термичното рязане не е приложимо. Въпреки това, образуването на стружка изисква внимателно отношение — неправилната геометрия на зъбите може да причини втвърдяване на материала или заклинване на трионното острие.

Как се реже неръждаема стомана, когато допуснатите отклонения са изключително малки? В някои случаи самите процеси за рязане на листове не могат да постигнат необходимата прецизност. Както обяснява Xometry, допуснатите отклонения, които надхвърлят нормата за рязане на листове, "могат да изискват механична обработка (например 2,5-осен фрезер)", като вторична операция.

| Метод за рязане | Пределна точност | Качество на ръба | Обхват на дебелината | Зона, засегната от топлина | Относителна цена |

|---|---|---|---|---|---|

| Оптичен лазер | Отлично (±0,005") | Чисто, минимален забит ръб | До ~1" типично | Минимални, но присъстващи | Умерена |

| Водоструйка | Много добро (±0,005-0,010") | Гладко, без топлинни ефекти | Възможно е до 6"+ | Липсва (студено рязане) | По-висока |

| Плазма | Умерени (±0,020") | По-грубо, изисква почистване | До 2"+ типично | Значително | По-ниско |

| Механично ножица | Добро за прави резове | Чисто при тънки материали | Ограничено от капацитета на диска | Никой | Най-нисък |

Когато посочвате рязане на неръждаема стомана за вашия проект, ясно комуникирайте ключовите размери. Ако определени елементи изискват по-тесни допуски от стандартните производствени процеси, посочването на тези изисквания навреме позволява на изработващия да приложи подходящи методи или техники за коригиране на наклона при по-дълбоки резове.

Състоянието на ръба има значение не само в естетическо отношение. При компоненти, които ще бъдат заварявани, по-грапав ръб, получен чрез плазмено рязане, всъщност може да подобри проникването на заварката. За повърхности, предназначени за контакт с храна, или видими архитектурни елементи, лазерното или водоструйното рязане осигурява качеството на ръба, което изисква вашето приложение.

След като сте посочили метода за рязане, целият процес на изработка може да продължи от проектния файл до доставката на готовата детайл — работен поток, който ще разгледаме в следващия етап.

Процесът на персонализирана изработка, обяснен просто

Вие сте посочили класа, дебелината, повърхността и метода на рязане. Но какво всъщност се случва, когато изпратите поръчката? Разбирането на целия процес за производство на неръждаема стомана помага да си зададете реалистични очаквания, да избегнете забавяния и да се уверите, че вашите персонализирани части от неръждаема стомана ще пристигнат точно според спецификациите.

Пътят от проектния файл до готовия компонент следва предвидима последователност от стъпки. Всеки етап се основава на предишния, а всяка пропусната подробност в началото може да повлияе на крайния продукт. Нека разгледаме какво да очаквате, когато сътрудничите с компания за металообработка за вашия проект.

От проектен файл до готова детайл

Всеки успешен проект за обработка на ламарини започва с добре обмислен дизайн. Според Cresco Custom Metals , концепциите трябва да бъдат превърнати в приложими чертежи и технически планове, преди да бъде нарязан метал. Независимо дали подавате CAD чертежи или работите въз основа на набързо начертан ескиз, изпълнителят се нуждае от ясна документация, за да продължи напред.

Ето типичния работен процес от първоначалния контакт до доставката:

- Предоставяне на дизайн: Вие предоставяте CAD файлове, чертежи или спецификации, описващи желаните от вас форми и размери от неръждаема стомана. Повечето производители приемат стандартни формати като DXF, DWG, STEP или PDF чертежи. Ако нямате официални чертежи, много компании могат да ги създадат от нулата въз основа на вашите идеи.

- Преглед на DFM (Дизайн за осъществимост на производството): Инженерите анализират вашия дизайн за осъществимост при производство. Те идентифицират потенциални проблеми като недостатъчни радиуси на огъване, неподходящо разположение на отвори близо до ръбовете или елементи, които биха могли да причинят деформация по време на производството. Този предварителен преглед засича проблемите, преди те да станат скъпи грешки.

- Потвърждение на избора на материал: Производителят потвърждава, че класът, дебелината и повърхностната обработка, които сте посочили, отговарят на изискванията за приложението и са налични в необходимите количества. Ако посоченият от вас материал води до проблеми с водещото време или разходите, те могат да предложат алтернативи.

- Операции по рязане: Сурови листове от неръждаема стомана се нарязват до вашите зададени размери, използвайки подходящ метод — лазер, водна струя, плазма или механично ножище. Прецизността на този етап осигурява гладко протичане на всички последващи операции.

- Формоване и оформяне: Нарязаните заготовки преминават към огъване, валцоване, щанцоване или други формообразуващи операции. При обработката на листова неръждаема стомана, употребата на висококачествено оборудване и прецизни техники запазва структурната цялост и предотвратява пукания по линиите на огъване.

- Заваряване и монтаж: Компонентите, които изискват съединяване, подлежат на заваряване, фиксиране или други сглобявания. При неръждаемата стомана е необходимо специално внимание, за да се предотврати замърсяване и да се запази корозионната устойчивост в зоните на заварките.

- Повърхностна обработка: Детайлите получават окончателна повърхностна обработка — шлифоване на заваръчни шевове, полиране, пасивиране или нанасяне на защитни покрития, както е посочено.

- Контрол на качеството: Готовите компоненти преминават през проверка на размерите, контрол на качеството на повърхността и всякакви специфични тестове, преди опаковане и доставка.

Какво да очаквате по време на индивидуална изработка

Колко дълго отнема всичко това? Типична поръчка може да отнеме от няколко дни до няколко седмици, в зависимост от обема, сложността и наличността на материали. Прости плоски части със стандартни повърхности се изработват по-бързо в сравнение със сложни сглобки, изискващи множество операции за формоване и специални довършителни работи.

Няколко фактора влияят върху времевия график на вашия проект:

- Сложност на дизайна: Сложни форми от неръждаема стомана с тесни допуски изискват повече време за настройка и внимателна обработка в сравнение с прости геометрии.

- Наличност на материали: Често срещаните марки като 304 в стандартни дебелини се доставят бързо. Специални сплави или необичайни дебелини може да изискват поръчки към производителя с по-дълги срокове на доставка.

- Обем на поръчката: По-големите серийни производства имат полза от разпределени разходи за настройка, но изискват повече общо време за обработка. Прототипните количества се изработват по-бързо, но са с по-висока цена на брой.

- Вторични операции: Всяка допълнителна стъпка — заваряване, монтиране на фурнитура, специални довършителни работи — удължава общото време за изпълнение.

Сертификатите за качество имат по-голямо значение, отколкото осъзнават много купувачи. Сертификатът ISO 9001:2015 показва, че производителят поддържа документирани системи за управление на качеството с последователни процедури и практики за непрекъснато подобряване. За автомобилни приложения сертификатът IATF 16949 включва специфични изисквания за отрасъла, обхващащи безопасност на продуктите, проследяемост и предотвратяване на дефекти.

Тези сертификати не са просто табели на стената. Те представляват системен подход за откриване на грешки преди доставката на компонентите и гарантиране на възпроизводимо качество в рамките на производствените серии. За неръждаемата стомана, използвана в оборудване за хранителни или медицински цели, Cresco отбелязва, че строгите процеси за окончателна обработка намаляват риска от замърсяване — нещо, което може да се постигне единствено чрез дисциплинирани системи за качество.

Прецизното изпълнение по време на проектния етап гарантира по-малко дефекти по време на производството, подобрява водещите срокове и намалява разходите. Инвестирането на време в началото за задълбочен преглед на DFM и ясни спецификации дава дивиденти през целия процес на производство. След като производственият поток е разбран, сте готови да проучите как различните индустрии използват персонализирана неръждаема стомана за своите конкретни приложни изисквания.

Ръководство за приложение в ключови индустрии

Представете си, че посочвате един и същ клас неръждаема стомана за хирургично отделение в болница и кухня в ресторант на плажа. И двете среди изискват устойчивост на корозия и лесна почистване, но конкретните изисквания не биха могли да са по-различни. Разбирането на това как всяка индустрия използва листова метална неръждаема стомана помага да съчетаете свойствата на материала с реалните изисквания за представяне.

Свойствата на металите варирали значително в зависимост от състава им, а гъвкавостта на неръждаемата стомана я прави подходяща за изключително разнообразни приложения. Въпреки това, изборът на неподходящ клас или обработка за даден сектор може да доведе до ранно повреждане, проблеми със спазването на изискванията или ненужни разходи. Нека разгледаме какво изисква всяка голяма индустрия и кои материали осигуряват оптимални резултати.

Препоръки за класове и обработки, специфични за индустрията

Различните сектори са изправени пред уникални екологични предизвикателства, регулаторни изисквания и очаквания за производителност. Ето какво трябва да знаете за избора на персонализирана неръждаема стомана за всяка основна област на приложение:

- Хранителни услуги и търговски кухни: Този сектор изисква материали, съответстващи на изискванията на FDA, които издържат на постоянно почистване и въздействие на хранителни киселини. Според Ръководството за индустрията на WebstaurantStore , 304 неръждаема стомана е най-често срещаният тип, използван в търговски кухни, поради своята ярка лъскавост и отлична устойчивост на корозия и ръжда. За оборудване, което има контакт с храна, съдържаща сол, или е изложено на агресивни почистващи препарати, 316 неръждаема стомана осигурява по-висока защита благодарение на съдържанието си на мolibден. Изборът на повърхностната обработка също е от голямо значение — матирана повърхност #4 или #4 Dairy обработка позволяват лесно почистване и съответстват на санитарните стандарти 3-A. Гладката, непроницаема повърхност предотвратява размножаването на бактерии, което прави плочите от неръждаема стомана „златния стандарт“ за работни повърхности, съдове и оборудване за приготвяне на храна.

- Архитектурни и декоративни приложения: Естетическата последователност определя избора на материали за фасади на сгради, интериори на асансьори и декоративни панели. Металните панели от неръждаема стомана трябва да запазват външния си вид въпреки атмосферните влияния, температурни цикли и постоянното човешко докосване. Клас 316 се отличава при външни инсталации, където дъждът, влажността и атмосферното замърсяване създават корозивни условия. За вътрешни приложения обикновено е достатъчен клас 304, което намалява разходите за материал. Изборът на повърхностна обработка зависи от визуалните цели — огледална #8 създава драматични отразяващи повърхности за високоемоционални инсталации, докато матирана #4 предлага по-сдържан външен вид, който прикрива отпечатъци от пръсти и драскотини. Уточнете посоката на текстурата при монтиране на множество панели, за да се осигури визуална непрекъснатост в големи повърхности.

- Медицински и фармацевтични обекти: Съвместимостта със стерилизацията определя изискванията за материали в здравните среди. Апаратите трябва да издържат на многократни цикли на автоклавиране, агресивни дезинфектанти и фармацевтични съединения без разрушаване. Клас 316L се утвърждава като предпочитан избор за хирургически инструменти, обработващи машини и компоненти за чисти стаи. Ниското съдържание на въглерод предотвратява сенсибилизиране по време на заваряване, запазвайки корозионната устойчивост през целия експлоатационен живот на оборудването. Електрополирани повърхности максимизират бактериалната устойчивост — проучване, цитирано от USDA, установи, че електрополираните повърхности показват най-голяма устойчивост към бактериална адхезия сред всички тествани повърхности. За неръждаеми стоманени плочи, използвани при фармацевтична обработка, спецификациите за грапавост на повърхността често изискват RA стойности под 20 микродюйма.

- Морски приложения: Морската вода представлява една от най-агресивните корозионни среди, с които се сблъсква неръждаемата стомана. Йоните на хлоридите безмилостно атакуват стандартните класове, причинявайки точкова и междинна корозия, която води до структурни повреди. Клас 316 става задължителен за морско плавателно осигуряване, фитинги за лодки и прибрежни архитектурни елементи. Съдържанието на 2-3% мolibден осигурява съществена защита срещу корозията, предизвикана от хлориди. За подводни или зони с пръски, някои проектиращи избират дуплексни класове или още по-високолегирани материали. Повърхностната обработка играе второстепенна роля тук — устойчивостта срещу корозия надвишава естетиката, въпреки че по-гладките повърхности намаляват повърхнината, подложена на корозионна атака.

- Автомобилна и индустриална производство: Баланс между структурната производителност и разходната ефективност спрямо изискванията за корозионна устойчивост в тези сектори. Черни метали като неръждаема стомана 430 намират широко приложение в изпускателни системи на автомобили, където по-важна е устойчивостта на топлина, отколкото крайната защита срещу корозия. Тази феритна марка понася добре повишени температури, като е значително по-евтина от аустенитните алтернативи. За структурни компоненти, части от шасита и елементи на окачване, 304 осигурява достатъчна корозионна устойчивост при умерени разходи. Капаци на промишлено оборудване и предпазни машинни екрани обикновено изискват неръждаема стомана с дебелина 12–14 gauge за устойчивост към удар и структурна огъваемост. Изискванията към повърхностната обработка варират силно — функционалните компоненти могат да използват мека валцова обработка 2B, докато видимите панели изискват матови или полирани повърхности.

Спазване на регулаторни изисквания в различните сектори

Освен материалните свойства, спазването на регулаторните изисквания формира избора на неръждаема стомана в много индустрии. Обектите за преработка на хранителни продукти трябва да отговарят на изискванията на FDA за повърхности, които контактуват с храна. Както Обяснява Metal Products of Cincinnati , хранителната неръждаема стомана трябва да издържа на киселини, алкални вещества и хлориди като сол, без да подлежи на ранна корозия. Ако започне образуване на корозия, оборудването трябва незабавно да бъде извадено от употреба поради риска от замърсяване, причинен от неговата неравномерна повърхност.

Сериите 300 и 400 от неръждаема стомана доминират при приложения за хранителни цели по конкретни причини. Серия 300 (включително 304 и 316) съдържа по-високо съдържание на никел, осигурявайки по-добра устойчивост на корозия, но при по-висока цена. Серия 400 предлага магнитни свойства, които са полезни за конвейерни съдомийки, оборудвани с магнити, за задържане на изпуснати тенджери, преди да попаднат в системите за отпадъци.

Производството на лекарства и медицински устройства изисква още по-строги изисквания към повърхностите. Табелките с наименованията на оборудването, технологичните съдове и контактните повърхности трябва да притежават антимикробни свойства и устойчивост към агресивни почистващи средства. Табелките от неръждаема стомана за оборудване са станали предпочитан избор във фармацевтичните обекти поради отличната си устойчивост към вдлъбнатини, драскотини и петна, комбинирана с висока производителност в силно агресивни или кисели среди.

За индустриални приложения в хранителната промишленост, при които въздействието на корозивни вещества е особено сериозно, електрополирането подобрява устойчивостта към киселини. Тази еднократна обработка може да предотврати корозията, която би могла да доведе до замърсяване — разумно инвестиране за оборудване, очакващо да осигурява години надеждна работа.

Изборът на подходяща персонализирана неръждаема стомана за вашия сектор не е просто поставяне на отметки в спецификационен лист. Става дума за разбиране на това как материалните свойства се превръщат в реални резултати при вашите конкретни работни условия. След като изискванията на сектора са ясно дефинирани, следващата стъпка е намирането на доставчик, който може да осигури материал, отговарящ точно на вашите спецификации.

Стратегии за набавяне и избор на доставчици

Вече сте определили идеалния клас, дебелина, повърхностна обработка и метод за рязане за вашия проект. Сега идва решение, което може да направи или развали целия ви производствен график: откъде да закупите листове неръждаема стомана, които отговарят точно на вашите изисквания. Разликата между отличен и посредствен доставчик надхвърля значително цената на килограм — тя влияе върху времето за доставка, качеството и последователността му и в крайна сметка върху успеха на вашия проект.

Намирането на надеждни доставчици на листови неръждаеми стомани изисква едновременното оценяване на множество фактори. Доставчик, предлагащ най-ниски цени, не означава нищо, ако не може да изпълни поръчката навреме или да осигури възможностите за персонализирано рязане, необходими за вашия проект. Нека разгледаме какво отличава изключителните партньори в обработката от останалите.

Оценка на доставчици за персонализирани метални изделия

Когато сте готови да закупите листова неръждаема стомана за вашия проект, систематичната оценка предотвратява скъпоструващи грешки. Според Ръководство за сравнение на доставчици на Fry Steel , изборът на правилния доставчик на метали не е просто покупко-продажбена сделка – това е партньорство, което оказва влияние върху качеството на продукта, производствените графици и дългосрочната рентабилност.

Какво трябва да търсите при сравняване на потенциални партньори за персонализирани продукти от неръждаема стомана? Помислете за тези основни критерии за оценка:

- Бързо прототипиране и поддръжка при проектиране за производство (DFM): Доставчици от висока класа, като Shaoyi (Ningbo) Metal Technology предлагат услуги за бързо прототипиране в рамките на 5 дни, които ви позволяват да валидирате дизайна, преди да започнете производствени серии. Поддържането им по отношение на DFM (Design for Manufacturability) засича потенциални проблеми още в началото, спестявайки време и средства. Този вид инженерно сътрудничество отличава истинските производствени партньори от прости разпространители на материали.

- Време за предоставяне на оферта: Колко бързо можете да получите оферта за цена? Изчакването на оферти в продължение на дни или седмици създава задръствания в процеса на планиране. Водещите доставчици осигуряват предоставяне на оферти в рамките на 24 часа или по-бързо, като някои предлагат моментно онлайн котиране за стандартни конфигурации. Shaoyi е пример за такъв подход с бързия си отговор по заявките, който поддържа напредъка на вашия проект.

- Възможности за персонализирано рязане: Не всеки доставчик може да изпълнява изисквания за нестандартно нарязване на неръждаема стомана. Проверете дали потенциалният ви партньор предлага конкретните методи за рязане, които проектът ви изисква – лазерно, водна струя, плазмено или механично сечене. Попитайте за възможностите по допуснати отклонения и максималните размери на листовете, които могат да обработват.

- Налични класове и повърхности: Обширни наличности намаляват времето за доставка и гарантират достъпност на материала. Както отбелязва Fry Steel, доставчиците, които предлагат над 140 класа с големи запаси, осигуряват по-бърза доставка и по-голяма гъвкавост, когато спецификациите се променят по средата на проекта.

- Сертификати за качество: Търсете сертифициране по ISO 9001:2015 като минимален стандарт за системи за управление на качеството. За автомобилни приложения сертифицирането по IATF 16949 показва, че доставчикът отговаря на строгите отраслови изисквания за безопасност на продукта, проследимост и предотвратяване на дефекти. Shaoyi притежава сертифициране по IATF 16949, което демонстрира ангажимента им към стандарти за качество в автомобилната индустрия.

- Минимални количества за поръчка: Някои доставчици се фокусират изключително върху производство с голям обем, което ги прави неподходящи за прототипни количества или малки серии. Уточнете минималните обеми на поръчки (MOQ) от самото начало, за да избегнете загуба на време при търсене на партньори, които не могат да поемат вашата големина на поръчка.

- Допълнителни услуги: Освен доставката на сурови материали, какви допълнителни възможности предлага доставчикът? Услуги като вътрешно формоване, заваряване, довършителна обработка и монтаж опростяват процеса на набавяне. Когато материалите минават през по-малко ръце, намалявате грешките при работа с тях и улеснявате управлението на проекта.

От заявка за оферта до завършване на проекта

След като сте идентифицирали перспективни кандидати за доставчици на неръждаеми стоманени плочи, процесът на покупка следва предвидим модел. Разбирането на това какво да очаквате, ви помага ефективно да преминете от първоначалния запитване до доставката.

Етап на заявка за оферта: Подайте вашите спецификации, включително CAD файлове, необходимите количества, целеви дати за доставка и всички специални изисквания. Бъдете конкретни относно допуснатите отклонения, изисквания за отделката и сертифицираната документация, която ще ви е необходима. Неясни заявки водят до неясни оферти – подробните запитвания получават точни цени.

Много покупатели се чудят къде да купят листове от неръждаема стомана, когато техните индивидуални изисквания за листове от неръждаема стомана надхвърлят стандартните предложения. Отговорът често се намира при специализирани производители, а не при общи търговци на метали. Компаниите, които се фокусират върху персонализирана работа, разполагат с оборудването, експертните познания и системите за качество, необходими за прецизно производство.

Очаквани срокове за изпълнение: Поръчките за стандартни персонализирани неръждаеми стомани обикновено се изпращат в рамките на 1–3 седмици, в зависимост от сложността и наличността на материали. Прототипните количества често се обработват по-бързо – услугите за бързо прототипиране могат да доставят пробни части само за 5 работни дни. За производствените серии са необходими по-дълги срокове, в зависимост от обема и изискваните вторични операции.

Няколко фактора влияят върху вашия конкретен график:

| Фaktор | Влияние върху срока за доставка | Стратегия за смекчаване |

|---|---|---|

| Наличност на материали | Специалните класове могат да изискват поръчки към производителя, добавящ 4–8 седмици | Потвърдете наличността преди окончателно утвърждаване на спецификациите |

| Сложност на поръчката | Множествените формовъчни операции удължават времето за обработка | Опростете дизайна възможно най-много по време на DFM прегледа |

| Количество | По-големите обеми изискват пропорционално по-дълго производство | Разпределете големите поръчки на планирани етапи |

| Документация за качество | Сертифицираните тестови доклади и проследимостта добавят допълнителни стъпки в обработката | Посочете изискванията за документация предварително |

| Вторична отделка | Полиране, пасивиране или покритие удължават общото време | Предвидете макаронни повърхности, ако естетиката позволява |

Поддръжка на проекта по време на производството: Най-добрите доставчици осигуряват прозрачност относно напредъка на вашата поръчка. Онлайн платформи за управление на поръчки ви позволяват да проследявате етапите на производство и състоянието на доставката, без да правите телефонни обаждания. Автоматизирани известия при ключови етапи — завършено рязане, завършено формоване, изпратена пратка — помагат да поддържате планирането си в график.

Бързата клиентска поддръжка се оказва от съществено значение, когато възникнат въпроси. Квалифицираните търговски представители не просто приемат поръчки — те сътрудничат с вас, за да намерят оптимални решения. Когато Fry Steel описва своя подход, те подчертават, че "квалифициран търговски представител не просто поръчва материали вместо вас, а сътрудничи с вас, за да ви помогне да намерите перфектния продукт."

Проверка преди производство: За нови конструкции или критични приложения, услугите за бързо прототипиране осигуряват задължителна валидация. Според ръководството за прототипиране на Hubs, визуализирането на физически компонент преди започване на серийното производство предотвратява скъпоструващи грешки. Съвременните платформи за прототипиране предлагат незабавни оферти, автоматизирана обратна връзка за проектиране с оглед производството и срокове на изпълнение от само 4–6 работни дни.

Оценката на прототипа ви позволява да проверите прилепването, функционалността и крайната обработка, преди мащабиране. Ако са необходими корекции, внасянето на промени на етапа на прототип струва само част от цената за преустройство на производствените инструменти или за отпадане на готовия запас.

Изборът на подходящ партньор за вашите нужди от необработена ламарина от неръждаема стомана залага основата за успешни проекти. Като оцените доставчиците системно спрямо тези критерии, ще намерите партньори, способни да доставят качествени материали навреме – превръщайки суровата неръждаема стомана в точните компоненти, които изискват вашите приложения.

Често задавани въпроси за необработена ламарина от неръждаема стомана

1. В какво се състои разликата между неръждаема стомана 304 и 316?

Клас 304 съдържа 18-20% хром и 8-10% никел, което го прави идеален за стандартни среди като кухни и индустриални корпуси. Клас 316 включва още 2-3% молибден, осигурявайки по-висока устойчивост към точкови и зазорнени корозии в среди с високо съдържание на хлориди, като морски приложения и химическа обработка. Въпреки че 316 е по-скъп, той осигурява значително по-дълъг експлоатационен живот при агресивни условия.

2. Как да избера подходящия калибър за листова неръждаема стомана?

Изборът на калибър зависи от конструктивните изисквания, нуждите от формируемост и ограниченията по тегло на вашето приложение. За тежки приложения като машинни основи се изискват калибри 10-12 (2,78-3,57 мм дебелина), докато декоративните панели обикновено използват калибър 16 (1,59 мм). Имайте предвид, че по-високите номера на калибъра означават по-тънък материал. Консултирането с вашия производител помага за съгласуване на калибъра с конкретната геометрия на конструкцията и изискванията за производителност.

3. Какъв е най-добрият начин за рязане на листов неръждаема стомана?

Оптималният метод за рязане зависи от изискванията на вашия проект. Лазерното рязане осигурява отлична прецизност (±0,005") с минимален захабен ръб при по-тънки материали. Рязането с водна струя осигурява зона без топлинно въздействие, което го прави идеално за топлоустойчиви приложения и по-дебели материали до 6"+. Плазменото рязане обработва икономично дебели сечения, но изисква почистване на ръба. Механичното ножище остава икономично решение за прави резове на по-тънки листове.

4. Къде мога да купя нарязани по поръчка листове от неръждаема стомана?

Специализирани производители на метални изделия като Shaoyi (Ningbo) Metal Technology предлагат услуги за персонализирано рязане с бързо предоставяне на оферти и подкрепа при проектирането за производство (DFM). При избора на доставчик оценете възможностите им за рязане, наличните класове и повърхностни обработки, сертификати за качество (ISO 9001:2015, IATF 16949), минимални количества за поръчка и услуги за бързо прототипиране. Водещите доставчици отговарят с оферта за 12 часа и предлагат прототипиране за 5 дни, за да се валидират дизайни преди производството.

5. Коя повърхностна обработка трябва да избера за неръждаема стомана за хранителни продукти?

повърхностен финализ #4 Dairy или електрополираните повърхности са най-подходящи за приложения, свързани с храна. Тези гладки повърхности отговарят на санитарните стандарти 3-A със средна грапавост между 18 и 31 микродюйма, което предотвратява закрепването на бактерии и осигурява лесна почистване. Стандартната фабрична обработка 2B е достатъчна за промишлено оборудване, което не е в контакт с храна. За максимална устойчивост към бактерии електрополирането намалява повърхностната грапавост до 50%.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —