Никелиране на стомана без отлепяне: от подготовката до началото

Стъпка 1: Изберете правилния метод за медно покритие на стомана

Уточняване на вашите функционални цели

Когато започнете да нанасяте медено покритие върху стомана, първият и най-важен въпрос е: какво искате да постигне медният слой? Целта ви дали е подобрена лепкавост, електрическа проводимост за екраниране от ЕМИ, здрав подслой за запояване или декоративно медно покритие? Всяка цел насочва към различно решение за покритие и работен процес.

Изберете правилния метод за нанасяне на мед върху стомана

Представете си, че държите сложна стоманена част: Трябва ли да използвате захранване и да приготвите баня, или химическият подход е по-добър? Отговорът зависи от вашите изисквания за покритие, равномерност и производителност. Нека разгледаме възможностите:

| Атрибут | Електролитно медно покритие (гальванизация) | Безелектролитно медно покритие | Медно покритие чрез заместване/имерсионно |

|---|---|---|---|

| Уеднаквяване | Добро при прости форми; по-малко равномерно във вдлъбнатини | Отлично, дори при сложни геометрии | Лошо; тънък, неприлепващ слой |

| Нужди от оборудване | Изисква захранване, меден анод и вана | Фокусирано върху химията, не се изисква захранване | Минимално — само резервоар за потапяне и разтвор |

| Риск от адхезия | Нисък, ако подготовката и активирането са старателни | Нисък; силна химическа връзка | Висок; неподходящ за трайна адхезия върху стомана |

| Контрол на дебелината | Точен (чрез ток и време) | Добро; зависи от химията на къпането и времето | Много ограничено |

| Най-добри случаи на употреба | Скорост, цена, контролируема дебелина; най-често използвано галванизиране за стомана | Еднородно покритие на сложни или вътрешни форми | Предварителна активация за друго галванизиране; не е окончателна повърхност |

| Последователно обработване | Може да се нуждае от полирване или допълнително покритие | Обикновено готово за последваща обработка | Трябва да бъде покрито с допълнителен слой за по-голяма издръжливост |

Кога да изберете електролитна мед спрямо безтокова мед

Електролитна мед ( медно електролитно галванизиране ) е идеалният избор за повечето индустриални и хобистични приложения, където се нуждаете от скорост, контрол на разходите и точна дебелина - помислете за шини, връзки или декоративни отделяния. Той е идеален за плоски или прости стоманени части, при условие че можете да осигурите добър електрически контакт и задълбочена подготовка. От друга страна, безелектролизираното медене блести, когато се занимавате с сложни геометрични форми, дълбоки пробиви или вътрешни проходи, като при PCB или сложни механични части, където еднаквостта е от решаващо значение и захранването не е практично. Въпреки че е по-бавен и по-чувствителен към химията на банята, той предлага несравнимо покритие и адхезия за сложни форми.

Алтернативи на покритието за специални случаи

За нужди в индустриален мащаб — или когато е необходимо металургично свързване — използват се механични методи като облицоване или валцово свързване, но те не са приложими за повечето работилници или любители. Мед чрез изместване (имерсионен) понякога се използва като предварителна активираща стъпка преди истинско електрохимично покритие с мед или безтоково нанасяне, но не се препоръчва за дълготрайно и здраво сцепление върху стомана.

Бързо ръководство: Съпоставете метода с Вашия проект

- Запишете детайлите на частта: геометрия, тип стомана, необходими допуски и изисквания за маскиране

- Определете желаната дебелина на медното покритие и изискванията за сцепление

- Изберете Вашия метод:

- Електролитно покритие (електрохимично медене): Най-добро за скорост, разходи и контролируема дебелина; изисква захранване и подготовка

- Безтоково медено покритие: Най-добро за еднородност при сложни или вътрешни форми; по-бавно, зависи от химията

- Мед чрез изместване/имерсионна: Използвайте само като предварителна активация, ако е изисквано от доказан процес

- Механични/металургични връзки: Индустриално, не за любители

Практически съвети: Форумни препоръки срещу стандартни практики

Винаги поставяйте на първо място задълбочено обезмасляване и активиране на повърхността, вместо кратки методи като подготовката само с оцет. Въпреки че някои онлайн съвети за любители предлагат прости решения, пропускането на професионални стъпки за почистване води до лошо залепване и отлепяне.

-

Контролен списък: Какво да вземете от чертежа на детайла преди галванизиране

- Геометрия на детайла (проста, сложна, вътрешни кухини?)

- Тип на основната стомана и всякакви предходни обработки

- Критични допуски и повърхности, които трябва да бъдат маскирани

- Изисквана дебелина на медния слой

- Клас за адхезия или издръжливост, необходим

Като уточните целите си и съберете правилните данни от самото начало, ще изберете процеса за медно покритие на стомана, който осигурява желаната производителност и надеждност – без риск от отлепяне или слаба адхезия.

Стъпка 2: Подгответе повърхността на стоманата за безупречно медно покритие

Основни елементи за подготовката на повърхността на стоманата

Някога се чудили защо някои медно покрити стоманени части се отлепят или люспуват, докато други издържат години наред? Отговорът почти винаги се дължи на подготовката на повърхността. Независимо дали извършвате медно покритие у дома или управлявате професионално предприятие, пътят към силна адхезия започва с внимателна серия от почистване и активиране. Нека разгледаме всеки етап, за да избегнете капани, които водят до слаби резултати както при любителско медно покритие така и при индустриално покритие.

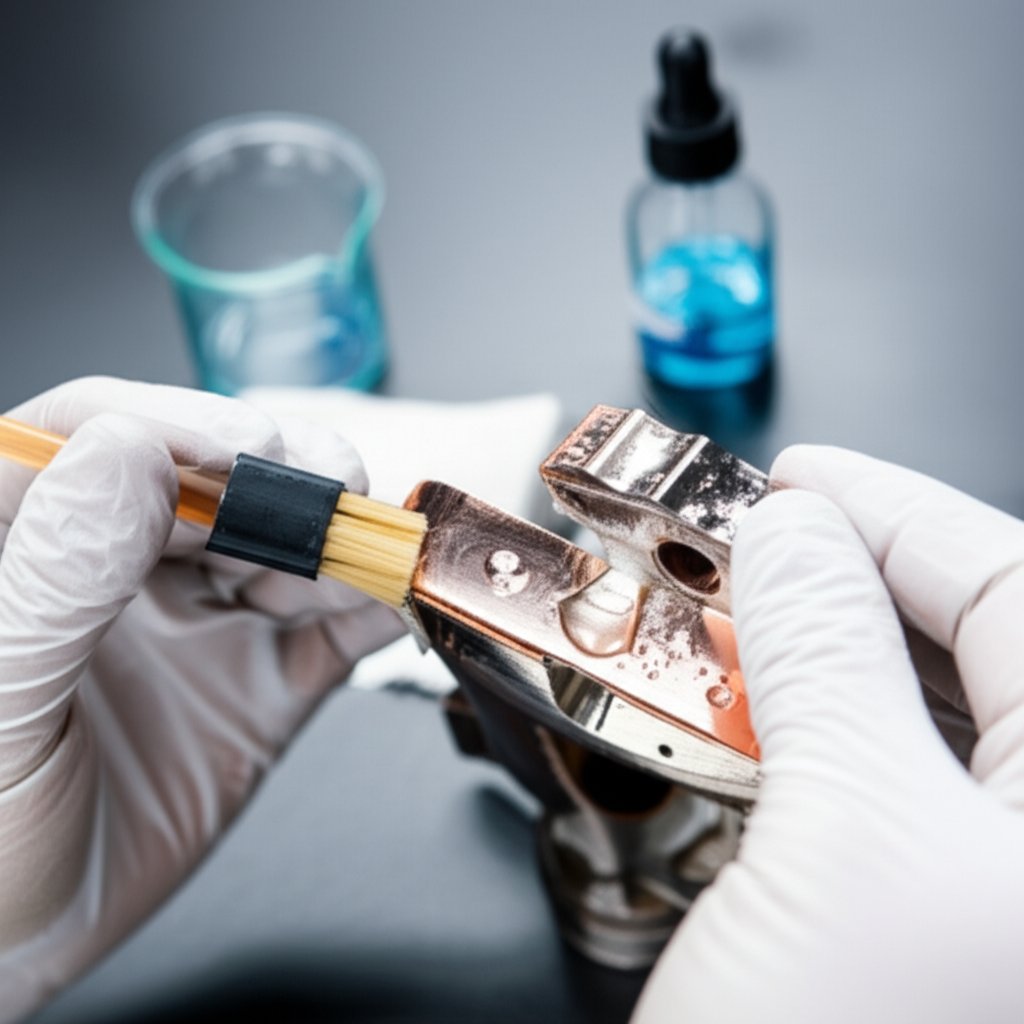

Почистете от мазнини, деоксидирайте и проверете с тест за прекъсване на водния слой

- Грубо почистване: Премахнете всички масла, мръсотия и замърсители. Използвайте качествен детергент или подходящ разтворител за обезмасляване. Бъдете внимателни — остатъците, които остават, могат да провалят целия процес.

- Механична подготовка: Ако крайната повърхностна грапавост (RA) позволява, леко абразирайте стоманата с шкурка или пясък за обработване. Това излага свеж метал и помага медното покритие да се закрепи по-ефективно, което е важен съвет за всеки, който учи как да нанася медено покритие върху стомана .

- Химическо почистване: Извършете алкално потапяне за почистване. Това цели всички останали органични остатъци. Добре изплакнете с течение на вода, за да премахнете напълно следи от почистващо средство и мехурчета.

- Премахване на ръжда/нагар: Ако стоманата има признаци на ръжда или нагар, използвайте киселинно потапяне (обикновено слаб разтвор от хидрохлорна или сярна киселина), за да премахнете оксидите. Незабавно изплакнете и неутрализирайте, за да предотвратите бързо образуване на ръжда.

- Тест с воден филм: Дръжте частта под течаща вода. Ако водата образува непрекъснат слой, повърхността ви е чиста. Ако се събират капки или водни пръски, повторете стъпките за почистване. Този тест е ваш най-добър приятел както за самостоятелно електрооцинковане така и за професионална работа.

- Активация: Непосредствено преди оцинковането потопете кратко стоманата в киселина, за да премахнете последните следи от оксид. Изплакнете незабавно и преминете директно към купели за оцинковане или активиране — точното време тук е от решаващо значение, за да се предотврати повторно окисляване.

- Покриване и монтиране: Приложете покриване, за да защитите областите, които не трябва да бъдат оцинковани. Закрепете частта на рамка, която осигурява здраво, стабилно електрическо съединение и избягва ръбове, които могат да концентрират тока и да причинят изгаряния.

Не пропускайте теста с воден разрив и не закъснявайте между активирането и оцинковането. Незабавният пренос в купелите за активиране е от съществено значение за оптималната адхезия.

Покриване и монтиране за надеждни токопроводими пътища

Правилното маскиране и поставяне на детайлите не е важно само за външния вид – то е от съществено значение за равномерно покритие с мед и добра адхезия. Представете си, че нанасяте галванизация върху серия детайли, но след това установявате неравномерно покритие с мед или пропуснати участъци поради лош контакт или неправилно маскиране. Като здраво закрепите детайлите и маскирате участъците, които няма да бъдат галванизирани, осигурявате токът да преминава точно където искате – задължително условие за всеки, който проучва как да правите галванизация oR как да нанасяте медно покритие върху метал с професионални резултати.

-

Чести грешки (и професионални съвети):

- Прекалено силно травяне в киселина: Кратки потапяния са най-добри – продължително излагане може да направи повърхността шершава и да отслаби адхезията.

- Докосване на почистените детайли с голи ръце: Винаги използвайте ръкавици след окончателното почистване, за да избегнете повторно замърсяване.

- Пропускане на водния тест (water-break test): Тази проста проверка спестява безброй часове допълнителна работа.

- Бързане между активирането и галванизацията: Дори минута закъснение може да позволи на оксидите да се образуват отново, особено във влажни среди.

За двете любителско медно покритие и индустриални работни места, следването на тази процедура за подготовка на повърхността предпазва от провали в адхезията и осигурява ярка, издръжлива медна повърхност. Следващият етап ще разгледа как да създадете стабилна електролитна инсталация, която гарантира последователни резултати при всяко нанасяне.

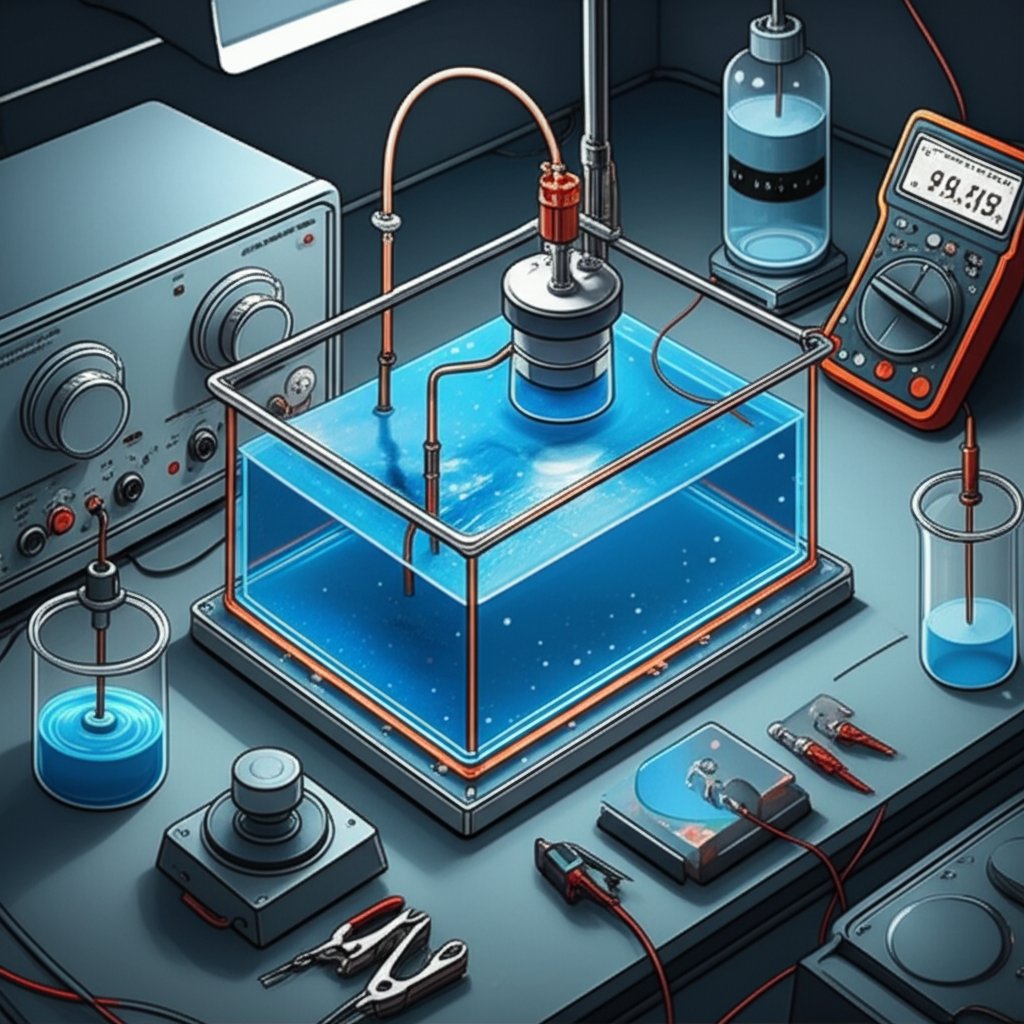

Стъпка 3: Създаване на стабилна електролитна инсталация за последователни резултати

Основни елементи на захранването и електрическата инсталация

Случвало ли ви се е да опитате да нанесете покритие върху детайл и да получите неравномерна мед или непредвидими резултати? Често виновникът е ненадежден електролитен апарат . За постигане на възпроизводими, висококачествени медни покрития върху стомана, трябва да започнете с правилното оборудване за медно галванизиране и свързвания. Помислете за това като за строителство на здрава основа за вашия проект — пропуснете детайл и резултатите ви ще пострадат.

- DC захранване: Регулируемо напрежение и ток, предпочтително с вграден амперметър. Това ви позволява точно да настроите скоростта на галванизация и внимателно да наблюдавате процеса.

- Медни шини и кабели: Използвайте чисти и здрави кабели, за да поемат необходимия ток. Лошите връзки могат да причинят горещи точки или неравномерно покритие.

- Решетки/Фиксатори: Уверете се, че осигуряват здрава и постоянна електрическа връзка с детайла. Решетки с въртене или механизми за движение могат да изравнят разпределението на тока, особено при сложни форми.

Избор и поставяне на анода

Избирането на правилния меден анод и правилното му позициониране са от решаващо значение за равномерното утаяване. Представете си анода като източник на медни йони, които ще образуват новата повърхност. Ако анодът е нечист или неправилно поставен, ще забележите грапави участъци, неравномерна дебелина или дори проблеми с адхезията. Ето какво е най-важно:

- Материал на анода: Винаги използвайте аноди от високочиста мед (фосфорна мед е често срещана при медно покритие на стомана). Примесите в анода могат да доведат до дефекти и лоша проводимост.

- Съотношение анод-катод: Повърхността на медния анод трябва да е поне равна или малко по-голяма от повърхността на обработваното парче. Това помага за балансиране на текущото разпределение и осигурява еднакво депозиране.

- Разстояние и разположение: Позициониране на анодите равномерно около детайла за последователно покритие. За по-големи резервоари може да са необходими няколко анода. Поставянето на аноди в торбички (с помощта на филтрираща торбичка) помага да се предотврати замърсяването на ваната от анодни утайки.

Резервоар, разбъркване и контрол на температурата

Сега, нека поговорим за средата, където се случва цялата химия. Резервоарът и системата за раздвижване са също толкова важни, колкото захранването или медни електроди - Не, не, не. Ето какво трябва да се има предвид:

- Материал на резервоара: Изберете контейнер, който е съвместим с вашия разтвор за покриванеполипропилен или стъкло са често срещани варианти за повечето бани за покриване с мед.

- Разстройство: Постоянното разбъркване (чрез въздух или механично) подобрява равномерността на медното утаяване и помага за предотвратяване на изгаряния или грапавост. За любителски съоръжения може да се използва прост аквариумен помпа или магнитен разбъркващ уред; за индустриални медно електролитно оборудване , може да се прилага механично разбъркване.

- Контрол на температурата: Много медни електролитни разтвори работят най-добре в определен температурен диапазон. Готварска плоча с магнитен разбъркващ уред или потопяем нагревател могат да помогнат за поддържане на идеалната температура на разтвора.

- Филтриране (Професионални съоръжения): Непрекъснатото филтриране предотвратява присъствието на частици в разтвора, което води до по-гладки и по-блестящи утайки. Това е задължително за професионални операции.

Вашият контролен списък за електролитно покритие

| Компонент | Цел | Съвети |

|---|---|---|

| Използване на ток в постоянно състояние | Контролира скоростта на покритието | Регулируемо, с амперметър |

| Меден анод | Източник на медни йони | Висока чистота, опаковани, ако е възможно |

| Оловни сплави и шини | Провеждат електричество | Чисти, с дебела изолация |

| Резервоар | Съдържа разтвора | Нереактивен материал |

| Система за смесване | Подобрява равномерността на утаяването | Въздушен помпа или разбъркващо устройство |

| Контрол на температурата | Поддържа производителността на купата | Гореща плоча или потопяем нагревател |

| Решетки/Фиксатори | Задържа частите здраво | Стабилно, добър контакт |

| Филтриране (опция) | Премахва частиците | За професионални настройки |

Ред на сглобяване за надежден комплект за електрохимично медене

- Поставете медните аноди в резервоара, разположени равномерно около детайла.

- Закрепете стоманения детайл здраво на рамката или фиксатора, като осигурите сигурен електрически контакт.

- Свържете положителния проводник от захранването към анода(ите) и отрицателния проводник към детайла (катода).

- Проверете двойно всички връзки — лошо закрепените жици могат да влошат резултата.

- Проверете полярността: Детайлът, който се галванизира, трябва да е с отрицателен знак (катод), преди да включите системата.

- Стартирайте разбъркването и нагрейте разтвора до препоръчителната температура.

- Включете захранването и следете тока и напрежението, докато започне галванизацията.

Винаги потвърждавайте, че катодът (вашият детайл) е свързан към отрицателния терминал, преди да включите захранването. Обратната полярност няма да нанесе мед и може да повреди комплекта ви за медно галванизиране или детайла.

Дали използвате комплект за електрогалванизиране с мед у дома или настройвате индустриално оборудване за медно галванизиране , вниманието към тези подробности гарантира гладко и равномерно медно покритие всеки път. Готови ли сте да продължим? Следващият път ще разгледаме подготовката и поддържането на банята за медно галванизиране за оптимална производителност.

Стъпка 4: Подгответе и регулирайте банята за медно галванизиране на стомана

Избор на разтвор за медно галванизиране върху стомана

Случвало ли ви се е да приготвяте разтвор, само за да видите матово, неравномерно покритие с мед — или още по-лошо, отлепване след дни работа? Тайната на успешен разтвор за медно галванизиране се крие в избора на правилната химична формула и постоянното ѝ контролиране, особено при работа върху стомана. Нека разгледаме най-важните аспекти, за да избегнете често срещаните грешки и да постигнете издръжливо, ярко медно покритие.

За повечето приложения разтвор на меден сулфат за електрогалванизиране е стандарт в индустрията. Предпочита се поради простотата си, ниската цена и високата електропроводимост. Кисели разтвори от меден сулфат по-специално се използват широко за декоративно и функционално галванизиране с мес на стомана. Тъй като обаче стоманата е склонна към имерсионна мес (слаб, некачествен слой), директното галванизиране от кисел разтвор не се препоръчва, без първо да се нанесе подходящ активиращ или ударен слой. Цианидови разтвори понякога се използват за ударни слоеве, но е най-добре да се избягват поради съображения за безопасност и околната среда, освен ако не разполагате с подходящи контролни мерки.

- Изберете тип на разтвора: За повечето потребители разтвор от меден сулфат е основният избор за меден електролит. Професионални цехове могат също да използват разтвори от флуоборат или пирофосфат за специални приложения, но сулфатният разтвор е най-лесно достъпен и най-лесен за контролиране [източник] .

- Смесете според инструкциите: Винаги следвайте указанията на доставчика за избраното от вас медно електролитно покритие. Филтрирайте разтвора преди употреба, за да премахнете частици, които биха могли да причинят грапавост.

- Контрол на pH и температура: Повечето медни сулфатни разтвори за електролитно покритие работят най-добре при киселинен pH (обикновено 0,8–1,2 за киселинни сулфатни бани) и умерени температури. Поддържането на тези параметри в препоръчания от доставчика диапазон осигурява последователни резултати и минимизира дефектите.

- Регистрирайте всички добавки и корекции: Водете запис на всяка добавка, корекция и измерване на банята. Този навик значително улеснява отстраняването на неизправности и постигането на постоянни резултати.

- Филтриране и поддръжка: Непрекъснатото филтриране е идеално за професионални операции. За любители периодичното филтриране и внимателното изплакване на детайлите преди потапяне помага банята да остане чиста.

Библиотека с рецепти:

- Любителска баня с ниска цена: Използвайте прост разтвор от меден сулфат за галванизация, смесен с дестилирана вода и сярна киселина. Наблюдавайте прозрачността и цвета; сменете разтвора, ако стане мътно или замърсен.

- Комплектен разтвор от доставчик: Предпакетираните разтвори за медно галванизиране често включват овлажняващи агенти и облъсчители. Следвайте инструкциите на комплекта за смесване и поддръжка. Комплектите са проектирани за лесна употреба, но все пак изискват редовни проверки за pH и замърсяване.

- Разтвор за професионално работилница: Производствените схеми използват високочист меден сулфат, сярна киселина и набор от собствени добавки (облъсчители, изравнители, овлажняващи агенти) за максимална блясък и гладкост. Тези разтвори се филтрират непрекъснато и се наблюдават чрез редовен химичен анализ.

Облъсчители, изравнители и овлажняващи агенти

Представете си добавките като настроечни елементи на разтвора за медно галванизиране. Осветляващите вещества подобряват структурата на медните кристали, осигурявайки огледален блясък. Изравнителите помагат за равномерно нанасяне на покритието, особено в зони с висока плътност на тока, докато смачкващите агенти намаляват повърхностното напрежение, осигурявайки равномерно покритие на всички вдлъбнатини и ръбове. [Reference] .

- Осветляващи вещества: Добавят се в малки дози, тези органични съединения правят медното покритие по-гладко и по-бляскаво. Прекомерната употреба може да причини крехкост или ивици.

- Изравнители: Помагат за контролиране на дебелината и намаляване на изгарянето по ръбовете. Особено полезни при сложни геометрии или части с високо съотношение между дълбочина и ширина.

- Смачкващи агенти: Осигуряват достигане на разтвора до всяка ниша и ъгъл. Незаменими за равномерно галванизиране на сложни стоманени компоненти.

Винаги добавяйте тези вещества според препоръките на доставчика. Твърде много или твърде малко количество може да причини матовост, грапавост или неравномерни отлагания.

Прости проверки за състоянието на разтвора

Как да разберете, че вашият разтвор за медно покритие се нуждае от внимание? Ще забележите промени във външния вид, качеството на отлаганията или електрическото поведение. Ето най-честите предупредителни признаци:

- Излишна пяна или необичайни мехурчета на повърхността на разтвора

- Промяна в цвета (мътни, зеленикави или кафяви оттенъци)

- Увеличаване на напрежението, необходимо за поддържане на същия ток

- Грапави или матови отлагания върху пробните парчета

- Увеличена честота на дефекти (изгаряния, ямки, лошо залепване)

Редовно тествайте разтвора си с клетка на Хъл или чрез нанасяне върху малък стоманен еталон. Ако забележите проблеми, проверете за замърсяване (масла, метални примеси), отклонение на рН или изчерпване на добавките. Професионалните цехове могат да извършват химически анализи, но дори и любителите могат да водят дневник с представянето на разтвора с течение на времето.

Като поддържате разтвора за електрооформление с меден сулфат чист, балансиран и добре документиран, ще осигурите безпроблемно отлагане на мед върху стомана. След това ще разгледаме как да активирате стоманата и да нанесете първоначален слой, за да осигурите добра адхезия и да предотвратите надипляне.

Стъпка 5: Активиране на стоманата и нанасяне на меден първоначален слой за трайна адхезия

Защо първоначалните слоеве имат значение при стоманата

Случвало ли ви се е да се чудите защо някои медно покрити стоманени части се надиплят или образуват мехури, дори след внимателна подготовка? Отговорът често е скрит в първия слой: първоначалният слой. За разлика от медта или месинга, стоманата е силно подложена на процеса на имерсионно отлагане – явление, при което йоните на медта се отлагат спонтанно и образуват слаб, несцепващ се слой. Затова специалната стъпка за нанасяне на първоначален слой е задължителна. Без нея прекрасното медно покритие върху стомана може да се отдели или да се повреди под натоварване, особено ако целта ви е трайно медно покритие върху стомана или функционална стомана с меден подслой.

Последователности за активиране, които намаляват замърсяването с желязо

Преди да нанесете мед, стоманената повърхност трябва да бъде напълно свободна от оксиди и замърсявания. Звучи сложно? Всъщност става дума просто за правилното времетраене и последователност. Ето как да го направите правилно всеки път:

- Финално изплакване: След почистването изплакнете стоманата обилно, за да премахнете напълно остатъците от почистващия агент и отломки.

-

Киселинно активиране: Потопете пресно изплакнатата част в слаба киселина (например разредена сярна или солна киселина) за кратко време — обикновено 15–60 секунди. Тази стъпка премахва последните остатъци от оксиди.

Съвет: Работете бързо и изплаквайте незабавно след активирането, за да предотвратите появата на фалшова ръжда. - Незабавен преход: Без да оставяте частта да изсъхне или да стои, преместете я директно (докато все още е мокра) в медната вана за първоначално покритие. Това предотвратява образуването на нови оксиди и запазва повърхността готова за сцепление.

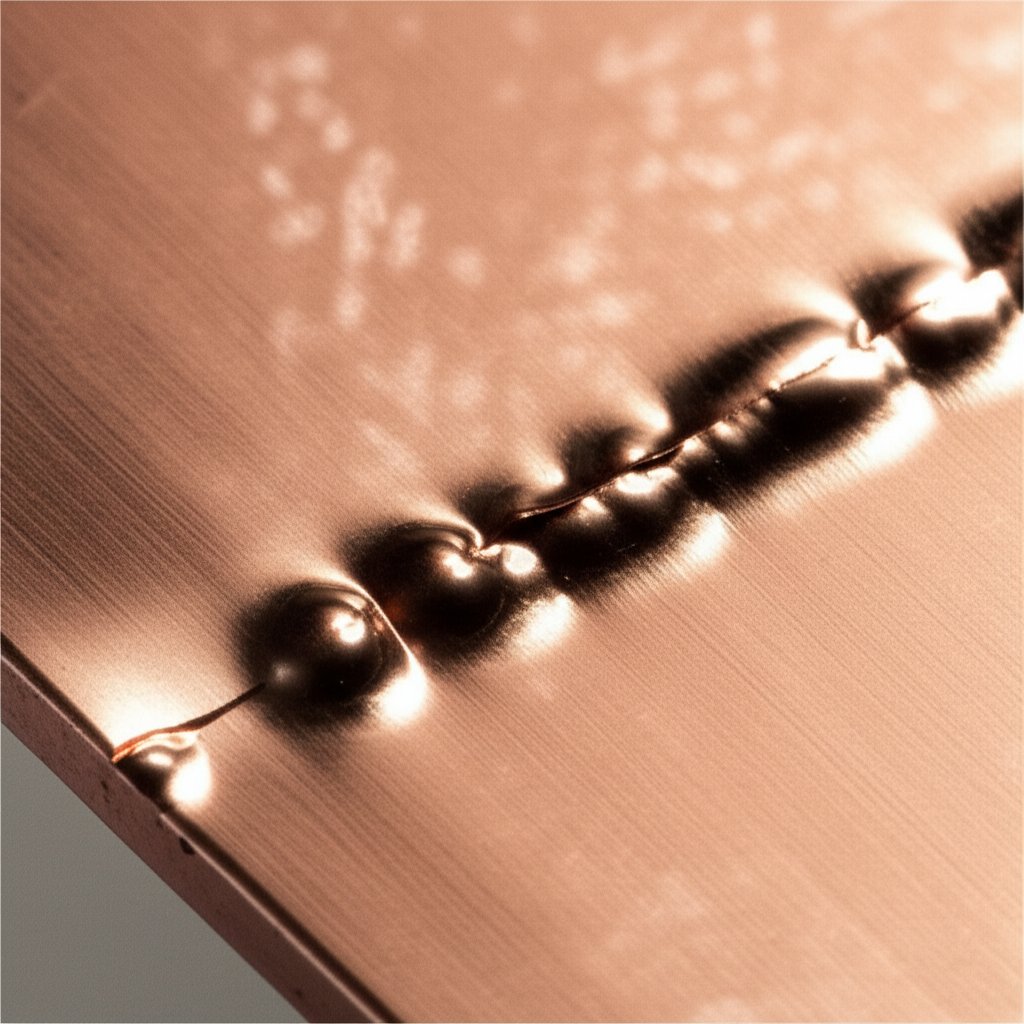

От първоначалното към основното медно покритие, без да се загуби чистотата

Сега идва критичната стъпка: медното покритие чрез импулсно нанасяне. За разлика от основната медна вана, импулсната вана е формулирана за бавно и контролирано отлагане. Нейната задача е да нанесе тънък, плътно прилепнал слой мед, който се закотвя към стоманата и осигурява основа за по-дебелото и по-блестящо медно покритие, което ще следва. Нека преминем през последователността:

- Импулсна вана: Поставете активираната, мокра стомана в импулсната вана. При стоманени подложки традиционно се използва цианидна импулсна вана, но могат да се използват и киселинни или пирофосфатни импулсни бани при подходяща химия. Импулсната вана работи при ниска концентрация на мед и висока концентрация на комплексообразувател (като цианид), за да се забави отлагането и да се предотврати импрегнирането с мед. Типичните плътности на тока при импулсно покритие са 10–30 ASF (ампера на квадратен фут), а температурата на ваната често е в диапазона 120–145°F. Покритието се нанася само няколко минути — достатъчно, за да се образува тънък, непрекъснат меден слой.

- Тщателно промиване: След импулсното покритие изплакнете добре детайла, за да премахнете остатъчния разтвор от импулсната вана.

- Преход към основната вана: Преместете частта — отново, докато все още е мокра — в основната вана за медно покритие. Този етап трябва да се извърши бързо, за да се избегне преоксидиране или замърсяване.

Правилният меден удар образува тънък, залепващ слой, който предотвратява имерсионна месинговка и практически елиминира мехурене или надлущване върху стоманата. Пропускането или набързането на тази стъпка е една от основните причини за повреди при медени покрития върху стомана.

Времето и проверката: Не позволявайте на оксидите да се промъкнат

- Поддържайте кратки интервали: Минимизирайте времето между активиране, удар и нанасяне на основния слой. Ако възникнат забавяния, обмислете повторно активиране на детайла, за да се осигури свежа, свободна от оксиди повърхност.

- Проверете залепването: След кратко нанасяне чрез удар, извършете бърз тест с лепяща лента върху маловажна област. Ако слоят мед се надлуща, прегледайте отново стъпките за почистване и активиране, преди да продължите към пълна дебелина. Стандартните в индустрията тестове с лепяща лента и огъване са надеждни за проверка на адхезията при медено покрита стомана.

Обобщение: Осигурете залепване за безупречно медено покритие върху стомана

Като следвате тази последователност за активиране и нанасяне, ще създадете здрава основа за всеки проект с медно покрита стомана — независимо дали целяте декоративен вид с медно покритие върху стомана или високоефективна стомана с меден подслой. След това ще ви покажем как да контролирате нанасянето на медта, за да постигнете желаната дебелина и крайна обработка с увереност.

Стъпка 6: Нанасяне до целевата дебелина с контрол и последователност

Настройване на плътността на тока и времето за галванизация

Готови ли сте да преминете от подготовката към безупречна медна обработка? Настъпва моментът, в който внимателното планиране се среща с реален контрол. Постигането на правилното нанасяне на мед върху стомана не е просто включване на захранването — става дума за прецизна настройка на всеки параметър за последователен и висококачествен резултат. Звучи сложно? Нека го разделим на части, за да можете да овладеете процедурата по медно галванизиране независимо дали работите в работилница или проучвате как да се нанася мед - В къщи.

- Изчислете повърхнината: Започнете с прецизно измерване или оценка на общата повърхностна площ на детайл(ите). Това е от съществено значение за правилната настройка на тока. Например, ако нанасяте покритие върху множество детайли, сумирайте площта на всяко отделно детайл на рамката.

- Настройка на плътността на тока: Вижте техническия паспорт на медния разтвор за препоръчителната плътност на тока — обикновено се дава в ампери на квадратен инч (ASI) или на квадратен фут (ASF). Умножете повърхностната площ по желаната плътност на тока, за да настроите изправителя. Например, 100 кв. инча при 0,2 ASI означава 20 ампера.

- Постепенно увеличаване на тока: Не включвайте максималния ток веднага. Започнете от долната граница на диапазона и постепенно увеличавайте. Това предотвратява изгаряне по ръбовете и осигурява равномерно нанасяне на медния слой, особено върху остри ъгли или защитени зони.

- Наблюдение и настройка: Наблюдавайте амперметъра и волтметъра. Документирайте зададените стойности и всички корекции. Ако забележите увеличение на напрежението при един и същ ток, това може да сочи замърсяване на разтвора или лош контакт — спрете и проучете причината.

- Планиране на дебелината: Ако вашият доставчик предоставя скорост на отлагане на мед (напр. мили/час при зададен ток), използвайте електрохимичен процес за покритие изчисления, за да определите времето за покритие. Ако не, покривайте на интервали, спирайки за проверка на дебелината и адхезията върху тестови образци.

Агитация и управление на геометрията

Виждали ли сте някога ивици, тънки участъци или матовост след елеktролитно медно покритие ? Често виновникът е слаба агитация или неподвижни части. Агитацията е непризнатият герой на електролизата на Cu —тя осигурява непрекъснат поток на метални йони и гарантира равномерно покритие дори и на труднодостъпни повърхности.

- Изберете своята агитация: При повечето настройки добре работи въздушно пропускане или механично разбъркване. При сложни геометрии помислете за движение (въртене или колебание) на самата детайл в купата.

- Защо е важно: Разбъркването предотвратява изчерпване на метални йони при катода, намалява образуването на точкови дефекти и помага за отделянето на водородни мехурчета от повърхността. То също изравнява температурата, което е от съществено значение за последователността медно покриване завършване.

- Професионален съвет: Ако забележите матови или ивици, увеличете разбъркването – това често подобрява блясъка и покривната способност, особено при сложни стоманени части.

Визуални индикатори и контрол по време на процеса

Как да се уверите, че вашите електрооблагане в ход ли е процесът? Визуалните индикатори са вашите най-добри приятели:

Еднородна лососово-розова мед означава здравословно утаяване на мед. Тъмни, прашни ръбове сочат изгаряне — намалете тока или увеличете разбъркването. Матовостта обикновено означава ниско съдържание на пълнител или недостатъчна плътност на тока.

- Проверка по време на процеса: Сприйте процеса, за да проверите еднородността, блясъка и адхезията. Проверете с лепене на лента или драскане в несъществена област, ако е необходимо.

- Изплакване между стъпките: Винаги изплаквайте детайлите между етапите на нанасяне, изграждане и всички междинни стъпки. Това намалява пренасянето на замърсявания и поддържа разтвора чист.

- Документирайте всичко: Записвайте ток, напрежение, температура на разтвора, метод на разбъркване и време на галванизация за всеки цикъл. Тези бележки ви помагат при отстраняване на неизправности и при повторение на успешни резултати.

Стъпка по стъпка: Контролирана процедура за медно галванизиране

- Включете преобразувателя при изчисления ток за вашия повърхностен площад.

- Увеличавайте бавно, като наблюдавате признаци на изгаряне по ръбовете или необичаен цвят на утайката.

- Поддържайте постоянна агитация – настройте я според геометрията на детайла.

- Наблюдавайте напрежението и тока; правете корекции, ако забележите признаци на грапавост, матовост или изгаряне.

- Галванизирайте до изчислената или целевата дебелина, спирайки за проверка при нужда.

- Изплакнете и изсушете детайла, след което проверете качеството на повърхността, покритието и адхезията.

Като овладеете изкуството на контрола на тока, агитацията и визуалната проверка, ще постигате надеждно и висококачествено медно покритие върху стомана – независимо дали работите в мащабно производство или съвършенствате как да се нанася мед във вашата гаражна зона. Следващо, ще се занимаем с отстраняване на неизправности: как бързо да диагностицирате и поправите чести дефекти при медно покритие, преди те да доведат до скъпоструваща преработка.

Стъпка 7: Отстраняване на дефекти при медно покритие върху стомана с ясна матрица

Бърза диагностика на дефекти при медно покритие върху стомана

Случвало ли ви се е да завършите процес на медно покритие, за да установите матови петна, мехури или неравномерност върху вашия стоманен компонент? Не сте сами. Дори и при най-добрите электрооблистван раствор , дефектите могат да се появят — често когато най-малко очаквате. Добрата новина? Повечето проблеми следват ясни модели и с помощта на практична матрица за отстраняване на неизправности можете бързо да ги диагностицирате и поправите, спестявайки време и раздразнение.

Матрица на дефектите: симптоми, причини, тестове и решения

| Симптом | Вероятни причини | Тестове за потвърждение | Коригиращи мерки |

|---|---|---|---|

| Матови утайки | Ниска плътност на тока, изчерпан блясък, слабо разбъркване | Тест с клетка на Хул или нанесете проба върху малък електрод; проверете разбъркването | Увеличете тока, добавете пластификатор според доставчика, подобрете агитацията |

| Опърване/Потъмняване по ръба | Твърде висока плътност на тока, остри ръбове | Намалете тока при следващия цикъл; проверете за остри ъгли | Намалете тока/увеличавайте бавно, използвайте защити/екрани, заоблете ръбовете |

| Точкова корозия | Частици в купата, задържане на газ, слабо филтриране | Проверете филтъра, наблюдавайте прозрачността на купата, проверете за мехурчета | Филтрирайте купата, полирайте леко, добавете овлажняващ агент |

| Мехури/Отлепяне | Лоша подготовка, липса на първоначално покритие, замърсяване на повърхността | Тест за отлепване на лента в засегнатата област | Почистете отново, осигурете незабавно залепване след активиране, повторете подготовката на повърхността |

| Грубост | Аноден шлам, замърсяване на банята | Проверете анодните торбички, търсете замърсявания в банята | Сменете/почистете анодните торбички, филтрирайте разтвора |

| Промяна на цвета | Замърсяване, неправилен pH, дисбаланс на добавките | Анализ на банята (pH, замърсители) | Коригирайте химичния състав според доставчика, сменете или обработете банята |

Потвърдете с прости тестове в работилницата

Представете си, че току-що сте извадили партида елеktролитно нанесен мед части от купата и забележете неочаквани резултати. Вместо да предполагате, изпълнете тези прости тестове:

- Тест с клетка на Хъл: Нанесете малък пробен образец при различни плътности на тока, за да отчетете проблеми като матовост или изгаряне.

- Тест с лепяща лента: Залепете и отлепете лента върху малък некритичен участък, за да проверите адхезията — мехурчета или отлепване означават, че е време да прегледате стъпките за подготовка и първоначално нанасяне.

- Визуална проверка: Потърсете точкови дефекти, грапавост или промени в цвета. Те често сочат замърсяване на разтвора или проблеми с разбъркването.

- проверка на pH/проводимост: Използвайте тест ленти или уреди, за да потвърдите, че вашият электрооблистван раствор е в целевия диапазон.

Помнете, че уравнението за галванизация (което свързва ток, време и дебелина на покритието) е толкова надеждно, колкото е контролът ви върху процеса. Ако настройката ви се отклонява от целевите стойности, могат да възникнат дефекти — дори ако използвате правилната формула.

Коригиращи действия, които дават резултат

- Спри и документирай: Спри производството. Запиши всички настройки, параметри на къпелото и наблюдаваните симптоми.

- Изолирай променливите: Променяй по един фактор наведнъж — ток, разбъркване, химия — за да можеш да установиш точната причина.

- Тестване и корекция: Направи проба с малък образец след всяка корекция. Не увеличавай мащаба, докато дефектът не бъде отстранен.

- Води записи: Пази дневник с отстраняване на повреди за всеки цикъл. Шаблоните в напрежението, тока или поведението на къпелото често разкриват причината за повторящи се проблеми.

Предотврати повторение: Филтрирай регулярно къпелото, изплаквай детайлите внимателно между стъпките и записвай всяка корекция. Тези навици са най-добрата ти защита срещу повторни дефекти при медно галванизиране на стомана.

-

Контролен списък за превенция:

- Сменяйте или почиствайте филтрите като част от рутинното обслужване

- Изплаквайте двукратно детайлите след всеки етап от процеса

- Регистрирайте всички токове, напрежения и промени в разтворите — следете какво работи

- Редовно проверявайте анодните торбички и ги сменяйте при нужда

- Провеждайте периодични тестове с клетка на Хъл, за да следите състоянието на разтвора

Като подходите към отстраняването на неизправности с първоначална диагностика и използвате уравнението за галванизация за проверка на параметрите на процеса, ще минимизирате простоюването и ще гарантирате, че всяка елеktролитно нанесен мед покрита повърхност отговаря на вашите изисквания за качество. Следващата стъпка ще бъде насочена към безопасността и отговорното третиране на отпадъците, за да поддържате чиста и съобразена с нормите галванична операция.

Стъпка 8: Спазвайте мерките за безопасност и отговорно третиране на отпадъците при медно покритие върху стомана

Предпазни средства и лабораторни навици

Когато работите с гальванични химикали и управление на меден разтвор , безопасността не е просто точка в списък — тя е основата на безопасно гальванизиране . Представете си, че случайно пръснете киселина или меден сулфат, докато подготвяте разтвора. Защитени ли сте? Правилната екипировка и навици правят голяма разлика.

- Носете предпазни очила или очила с пълно покритие: Винаги пазете очите си от пръски и изпарения. Очила по рецепта очилни защитни очила или с пълно покритие са най-добри за защита срещу пръски и издържат на повечето гальванични химикали.

- Ръкавици, устойчиви на химикали: Нитрилни, неопренени или ПВЦ ръкавици осигуряват защита срещу киселини, основи и метални соли.

- Престилка или лабораторен халат: Предпазва дрехите и кожата от капки или разливи.

- Вентилация: Работете в добре проветрявано помещение или използвайте тяга за отвеждане на изпаренията от меден разтвор или други химикали.

Добрите лабораторни навици излизат извън ПСО. Етикетирайте всеки контейнер, поддържайте организирано работно място и никога не яжте или пийте в зоната за галванизация. Ще забележите, че последователните навици не само ви предпазват, но и водят до по-чисти и по-безопасни резултати.

По-безопасни химикали и внимателно обращение

- Винаги предпочитайте безцианни гальванични химикали за безопасно гальванизиране — те са по-малко опасни и по-лесни за управление в малки цехове или самостоятелни условия.

- При смесване на киселини или основи винаги добавяйте киселината към водата, никога обратното. Това минимизира риска от силни реакции.

- Съхранявайте химикалите в съвместими, ясно маркирани съдове. Проследявайте сроковете на годност и партидните номера на всички реактиви.

- Никога не смесвайте неизвестни химикали и имайте под ръка комплект за отстраняване на разливи. В случай на разлив незабавно го локализирайте и използвайте неутрализиращи агенти, както е препоръчано в SDS (лист за безопасност) на доставчика ви.

- Редовно проверявайте електрическото оборудване и кабелите, за да избегнете токови удари или къси съединения, особено във влажни среди, където електролиза на мед се извършва.

Основи на сортирането и неутрализирането на отпадъците

- Сортирайте измиваната вода, съдържаща мед, и използваните меден разтвор от общите отпадъци. Тези разтвори често съдържат разтворени метали и могат да бъдат опасни за здравето и околната среда.

- Никога не изливайте отпадъците от галванизиране в канализацията, в боклука или на земята. Вместо това ги събирайте и съхранявайте за правилно обезвреждане.

- За неутрализация или третиране, консултирайте се с местния орган по отпадъци от опасни вещества или с лицензиран оператор на отпадъци. Нормативните изисквания могат да варират значително в зависимост от местоположението, а неправилното унищожаване може да доведе до глоби или нанасяне на щети върху околната среда.

- Съхранявайте всички отпадъци в затворени, съвместими съдове и ги маркирайте ясно с информация за съдържанието и свързаните опасности.

Тъй като изискванията за унищожаване се различават по региони, винаги се консултирайте с местните власти или сертифицирани оператори на отпадъци, преди да изхвърлите отпадъци от медно галванизиране. Отговорното обращение ви пази, както и околната среда. [Reference]

Обобщение: Сигурно галванизиране е разумно галванизиране

Като давате приоритет на използването на предпазни очила, ръкавици и подходящо вентилиране, вие минимизирате рисковете на всеки етап от процеса на медно галванизиране на стомана отговорно обращение с гальванични химикали и отговорното управление на отпадъците не са просто законови изисквания – те са от съществено значение за чиста, съобразена с изискванията и устойчива работилница. Докато приключвате процеса на покритие, имайте предвид: безопасните навици днес създават основата за по-добри резултати и по-малко проблеми утре. Следващата стъпка ще ви покаже как да проверите медното покритие и да документирате процеса си за непрекъснато подобряване.

Стъпка 9: Проверете качеството, документирайте процеса и изберете партньор разумно

Измерване дебелината на медното покритие и проверка на адхезията

Как да се уверите, че вашите медно покритие върху стомана наистина отговаря ли на спецификациите? Не става дума само за външния вид – надеждните измервания и проверките за адхезия са задължителни, особено за части с критично значение за безопасността или с висока стойност. Представете си, че сте инвестирате часове в медно метално покритие само за да установите, че слоят е твърде тънък или се отлепя под натиск. Нека прегледаме практически стъпки за проверка на вашата работа, независимо дали работите вкъщи или управлявате промишлен процес.

- Измерване на дебелина: За стоманени подложки магнитните измервателни уреди с отлепване (магнитна индукция) са предпочитано решение. Те осигуряват бързи, недеструктивни измервания, когато основата е намагнитима, като например стоманата. За немагнитни основи или многослойни покрития могат да се използват уреди, базирани на вихрови токове. И двата метода помагат да се гарантира, че вашият покрит мед отговаря на изискваните спецификации, без да повреди детайла. При самостоятелни решения можете да оцените дебелината въз основа на времето за галванизация и данни от доставчика, но винаги потвърждавайте резултата върху пробен образец, ако е възможно. За максимална точност или когато е необходимо документиране, разгледайте методите с рентгенова флуоресценция (XRF) или Бета обратно разсейване — тези методи са стандартни в индустрията за електрогалванизация на метали.

- Тестове за адхезия: Прости тестове с лепяща лента (отдърпване), начертаване и отлепване или огъване върху жертвени или некритични области бързо ще покажат дали вашият медно покритие слоя е добре свързан. За критични компоненти, при нужда увеличете нивото до лабораторни анализи чрез напречни сечения или механични изпитвания.

Създайте прост протокол за процеса, за постигане на възпроизводимост

Някога се чудили ли сте защо една партида медно покрита стомана излиза безупречна, докато следващата има проблеми? Последователното документиране е вашият скрит инструмент. Като отчитате всеки параметър, можете да откривате тенденции, да отстранявате неизправности по-бързо и да оптимизирате своя медно покритие процес с течение на времето.

| Дата | Част | Етапи за подготовка | Настройки за начално покритие | Настройки за основно покритие | Добавки | Наблюдения | Резултат |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Стоманен скоб | Дегресиране, киселинно потапяне | 10 ASF, 3 мин | 25 ASF, 45 мин | Осветляващ агент, овлажняващ агент | Еднородно утайка, без изгаряне | Преминато изпитване за залепване |

| 2025-11-13 | Конектор | Алкално почистване, изпитване с воден филм | 15 ASF, 2 минути | 25 ASF, 60 минути | Изравнител | Горене по ръбовете, матов център | Коригиране на тока при следващия цикъл |

Регистрирането на процеса помага за намаляване на отклоненията, намаляване на разходите за галванизация и улеснява диагностицирането на проблеми. С времето ще създадете проверена процедура за безупречно медно покрита стомана — без необходимост от предположения.

Кога да сътрудничите с сертифицирани експерти за медно покрита стомана

Звучи претрупано? Ако проектът ви изисква тесни допуски, части с критично значение за безопасността или големи производствени серии, разумно е да се обърне внимание към професионална помощ. Въпреки че самостоятелното изпълнение електрохимично покритие на метали е възнаграждаващо за прототипи и прости задачи, но критичните приложения изискват проследимо качество, контрол на процеса и бързо итериране.

- Shaoyi предлага пълен цикъл на индивидуална металообработка, включително напреднали повърхностни третмани и сглобка. Съответстващото на сертификата IATF 16949 качество и над 15-годишен опит дават възможност на производителите на автомобили и доставчици от първо ниво бързо и с увереност да преминат от прототип към производство. Разгледайте целия им асортимент от решения .

- Сертифицирани доставчици осигуряват документиран контрол на качеството, протоколи от процеса и достъп до напреднали измервателни инструменти като рентгенофлуоресцентен анализ (XRF) и Beta Backscatter — от съществено значение за индустрии, където всеки микрон мед има значение.

- Аутсорсингът може също да намали общите разходи и времето за изпълнение при сложни или високотонажни поръчки, като освободи вашия екип за проектиране и инженерни дейности.

Препоръчани следващи стъпки за качествено медно галванизиране на стомана

- Инвестирайте в надежден уред за измерване на дебелина за проверки вътре в завода

- Стандартизирайте тестовете за адхезия за всяка партида

- Водете подробни процесни протоколи, за да откривате тенденции и да предотвратявате повторение на проблеми

- За критични или високотонажни части си сътрудничете със сертифициран експерт като Shaoyi за контрол на процеса и проследими резултати

Като затворите цикъла с надеждно измерване, документиране и при нужда – експертно партньорство, ще гарантирате всеки стоманен продукт с медно покритие да напуска вашата работилница с издръжливо, последователно медно метално покритие. Овладейте тези последни стъпки и процесът ви за метализация ще бъде толкова надежден, колкото и резултатите ви.

Медно покритие върху стомана: Често задавани въпроси

1. Може ли стомана да се покрива с мед?

Да, стоманата може да се покрива с мед чрез методи като електролитно медно покритие или безтока медно покритие. Успехът зависи от задълбочена подготовка на повърхността, правилна активация и нанасяне на първоначален слой (страйк слой), за да се осигури добра адхезия. Този процес се използва както за функционални, така и за декоративни цели и е често срещан в индустрии, изискващи повърхности, подходящи за леене или проводими повърхности.

2. Какъв е най-добрият метод за медно покритие на стомана у дома?

За повечето DIY проекти електролитно медно галванизиране е предпочитаният метод, тъй като осигурява контрол върху дебелината и е съвместим с основно оборудване като източник на постоянен ток и разтвор на меден сулфат. Важно е трайно почистване, активиране на повърхността и незабавен пренос в галваничната вана, за да се избегне надипляне. Безтоково медно галванизиране може да се използва за сложни форми, но изисква по-прецизен контрол на химичния състав.

3. Как да предотвратите отлепянето на медното покритие от стоманата?

За да се предотврати отлепянето, трябва да се следва стриктен ред за подготовката на повърхността: обезмасляване, механично и химично почистване, провеждане на тест с воден преход и кратко киселинно активиране преди галванизиране. Винаги прилагайте първоначален меден слой („страйк“ слой) преди основното медно покритие. Незабавен пренос между етапите и минимизиране на забавянията са ключови за постигане на трайна адхезия.

4. Какви мерки за безопасност трябва да предприема при медно галванизиране на стомана?

Винаги носете предпазни очила, ръкавици, устойчиви на химикали, и защитна дреха. Работете в добре проветрявано помещение, етикетирайте всички химикали и никога не смесвайте неизвестни вещества. Отделяйте отпадъците, съдържащи мед, според местните разпоредби и съхранявайте всички химикали в сигурни, съвместими съдове. Тези практики предпазват както потребителя, така и околната среда.

5. Кога трябва да помисля за използване на професионална услуга за медно покритие на стомана?

Ако проектът ви изисква прецизни допуски, компоненти с критично значение за безопасността или производство в голям обем, препоръчително е да сътрудничите с сертифициран доставчик като Shaoyi. Професионалистите осигуряват контрол на процеса, проследимо гарантиране на качеството, напреднали методи за измерване и могат да опростят прехода от прототипиране към производство за сложни или автомобилни части.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —