Какво е химично никелиране: процес, контрол, решения

Химично никелиране, обяснено простим езиком

Просто определение за химично никелиране

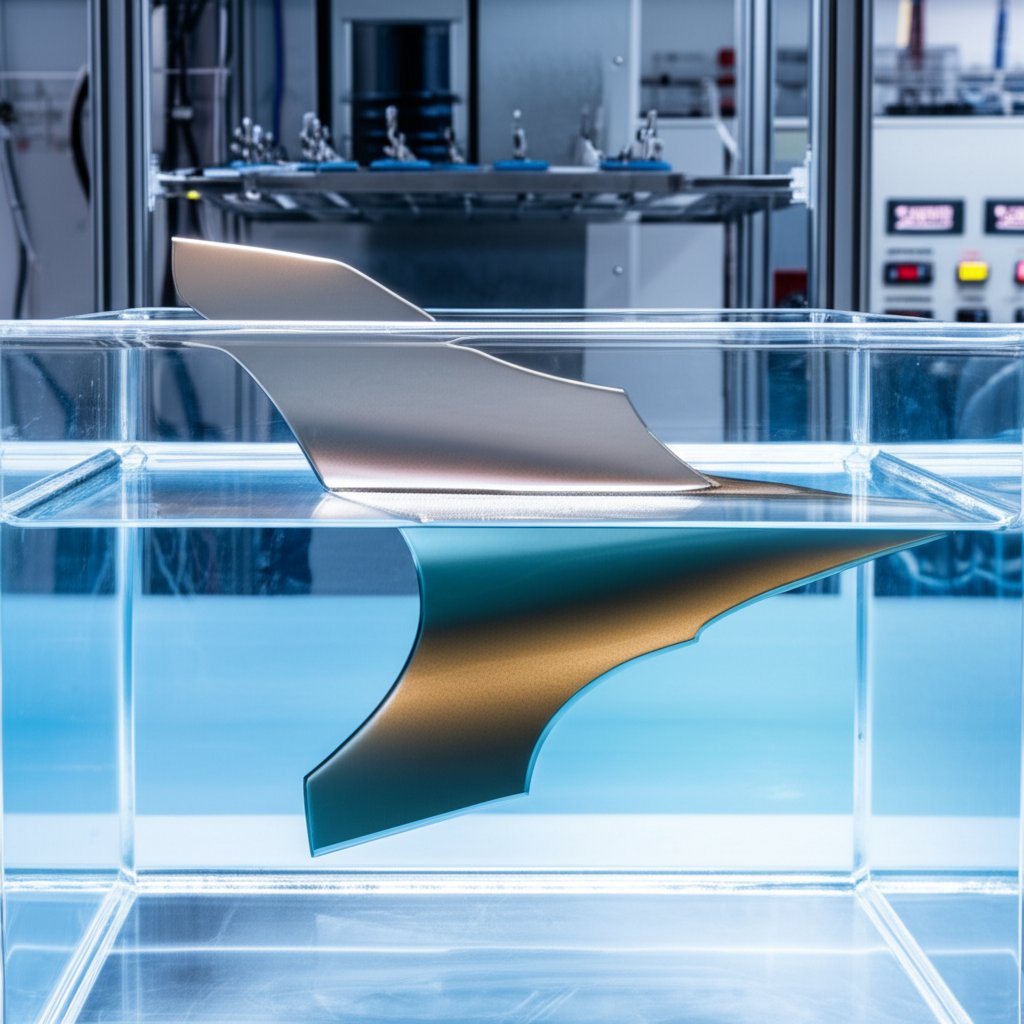

Какво е химично никелиране? Просто казано, това е процес, при който върху метална или неметална повърхност се нанася слой от никелова сплав — обикновено никел-фосфор (Ni-P) или понякога никел-бор (Ni-B) — чрез химична реакция, а не чрез електричество. Това означава без жици, без външен източник на ток и без сложни настройки. Вместо това детайлът се потапя в прецизно формулирана химична вана, където никеловите йони се редуцират и се свързват директно с повърхността, създавайки равномерно никелово покритие.

Ако някога сте се чудили какво е никелиране в общ план, основната идея е да се предпазят части от износване и корозия или да се подобри външният им вид. Химичното никелиране се отличава с това, че е автокаталитично: реакцията продължава, докато разтворът е прясен и повърхността е правилно подготвена. Затова химично никелиране се използва във всичко – от прецизни зъбни колела и форми до кухненски фурнитури и електроника.

Как се различава от галваничното покритие

Звучи сложно? Представете си два различни начина за нанасяне на покритие върху детайл. При електролитното никелиране (традиционният метод) е необходим електрически ток, за да се преместят никеловите йони върху повърхността. Това означава, че области, по-близки до електродите, получават повече никел, докато вдлъбнатините и ръбовете често получават по-малко. В резултат на това покритието може да бъде неравномерно — по-дебело върху равни повърхности, по-тънко в ъглите или дълбоките отвори.

От друга страна, безелектропластирането не зависи от електричеството. Химическата реакция отлага никел равномерно върху всяка открита повърхност, без значение колко сложна е формата. Това означава, че дори вътрешните дупки, нишки и сложни елементи получават постоянен защитен слой. За много инженерни и промишлени приложения това единство е революция.

Основни свойства и защо са важни

Защо избрахте безелектронен никел? Ето основните ползи, които ще забележите веднага:

- Униформална дебелина дори на сложни геометрични и вътрешни повърхности

- Отлична устойчивост на корозия особено с високофосфорен EN, който е аморфен и устойчив на атака от вода, сол и много химикали

- Подобрена устойчивост на износване защищава движещите се части и удължава срока на експлоатация

- Контрол на размерите критично за прецизни компоненти, където всеки микрон е важен

- Привлекателна, персонализирана отделка от мато до ярко, в зависимост от формулировката

След термична обработка химичният никел може да стане още по-твърд, което го прави подходящ за форми и части с повишена износване. Въпреки това, увеличаването на твърдостта чрез термична обработка може да намали корозионната устойчивост, затова е важно процесът да отговаря на вашите нужди. Повърхността е гладка и еднородна, идеална за части, които изискват както висока производителност, така и професионален външен вид.

Химичният никел не е универсално решение. Чрез регулиране на съдържанието на фосфор (ниско, средно, високо) или използване на алтернативи като никел-бор или PTFE ко-отлагания, свойствата на покритието могат да бъдат адаптирани за различни среди – независимо дали се изисква по-добра корозионна устойчивост, подобрена износоустойчивост или допълнителна смазваемост.

Химично нанасяне на никел осигурява равномерно, корозионноустойчиво и защитно за износване никелово покритие – особено там, където точността и издръжливостта имат най-голямо значение.

Като цяло, ако имате нужда от покритие, което е надеждно, последователно и универсално, химичното никелиране често е правилният избор — особено при сравнение с електролитно никелиране за сложни или високоефективни части.

Как работи процесът на химично никелиране стъпка по стъпка

Когато чуете за процеса на химично никелиране, може да звучи като тайнствен химичен експеримент. Но в практиката това е внимателно контролирана последователност от стъпки — всяка от които е от съществено значение за постигане на висококачествено, равномерно никелово покритие. Нека разгледаме работния процес, за да видите как се случва магията — от суровата част до готовия продукт.

Подготовка и активиране на повърхността

-

Входяща проверка и предварително почистване

- Какво да се проверява: Проверете за видими повреди, замърсявания или неправилни части. Потвърдете типа материал и състоянието на повърхността.

-

Премахване на мазнини и алкално почистване

- Какво да се проверява: Осигурете пълното премахване на масла, мазила и производствени остатъци. Проверете дали повърхността е свободна от водни капки (водата трябва да се разлива равномерно, а не да образува капки).

-

Киселинно етковане и активиране на повърхността

- Какво да се проверява: Търсете равномерно матиране или етковане — без бляскави или тъмни петна. При непроводими или пасивни метали проверете правилното активиране (понякога чрез специализирани активатори или двойно цинковане при алуминия).

Пълната подготовка на повърхността е задължителна. Представете си рисуване върху мръсна стена — пропускането на този етап води до лошо залепване и дефекти в покритието.

Автокаталитична депозиционна химия

-

Намачкване в разтвор за никел без ток

- Какво да се проверява: Проверете химичния състав на купата — концентрацията на йони на никел, редуциращ агент (обикновено натриев хипофосфит), комплексообразуващи агенти, стабилизатори и повърхностноактивни вещества трябва да са в пределите, посочени от доставчика.

- Контролирайте температурата на купата (обикновено между 85 °C и 95 °C) и pH (обикновено между 4 и 6), както е препоръчано от формулата на купата.

- Осигурете смесване и филтриране, за да се предотвратят частици и да се осигури равномерно утаяване.

- Проверете фиксирането на детайлите — уверете се, че всички повърхности са изложени и разтворът може да циркулира свободно.

-

Депозиране без ток

- Какво да се проверява: Контролирайте скоростта на покритие и времето за задържане, за да постигнете целевата дебелина. Следете еволюцията на газ (пърлене) и външния вид на повърхността – целта е равномерна, гладка и без дефекти повърхност.

- Записвайте възрастта на къпината, номерата на партидите и попълванията в дневник за проследимост и контрол на процеса.

Процесът на химично нанасяне на покритие се основава на автокаталитична реакция: редуциращият агент (често хипофосфит) осигурява електрони, които позволяват на йоните на никел да се отлагат като метален сплав от никел и фосфор върху активираната повърхност. Тази реакция продължава, докато химичният състав е балансиран и повърхността остава каталитична.

Последваща обработка и контролни точки за качество

-

Изплакване и неутрализация

- Какво да се проверява: Използвайте деионизирана вода за задълбочено изплакване между стъпките. Потвърдете липсата на пренасяне на химикали – остатъците могат по-късно да причинят петна или корозия.

-

Топлинна обработка или изпичане (ако е необходимо)

- Какво да се проверява: Потвърдете температурата на фурната и времето за задържане според спецификацията на процеса. Топлинната обработка може да увеличи твърдостта или да отстрани водородно напрежение в отлагането.

-

Окончателна инспекция и измерване

- Какво да се проверява: Проверете покритието, равномерността на дебелината, адхезията и външния вид. Измерете дебелината на отлагането и се уверете, че отговаря на изискванията.

Стриктна чистота, внимателен контрол на разтвора и дисциплинирано изплакване са основните мерки за предпазване от замърсяване и загуби при процеса на химично никелиране.

Помнете, че всяка процедура за химично никелиране трябва да бъде адаптирана към конкретния субстрат, геометрия и изисквания за крайна употреба. Температурата и pH на разтвора могат да варират в зависимост от химичния състав — винаги следвайте техническите листове на доставчика за точните граници на регулиране.

Воденето на подробен дневник е задължително за проследимост и подобряване на процеса. Записвайте:

- Номера на партиди и идентификации на части

- Възраст на разтвора и добавени химикали

- Температура, pH и нива на разтвора

- Събития за попълване и поддръжка

Като следвате дисциплиниран процес на безтоково никелиране, ще постигнете последователни, високоефективни покрития — готови за изискващи приложения. След това ще разгледаме как да изберете подходящия вариант на безтоково никелиране за вашите инженерни нужди.

Ръководство за избор на безтоково никелиране за инженери

Избор на съдържание на фосфор

Когато трябва да изберете подходящо безтоково никелово покритие за вашето приложение, първият въпрос е: на какво ниво на фосфор трябва да разполага? Отговорът оформя експлоатационните характеристики по отношение на корозионна устойчивост, твърдост, възможност за запояване и дори магнитен отговор. Нека разгледаме основните категории:

- Ниско съдържание на фосфор (2–4% P): Осигурява най-висока твърдост върху плакираната повърхност и устойчивост на износване, което го прави предпочитан избор за абразивни среди и ситуации, изискващи добра възможност за запояване или проводимост. Тези покрития се представят отлично в алкални или каустилни условия, но са по-малко устойчиви на киселини.

- Средно съдържание на фосфор (5–9% P): Работно конте на индустрията, което осигурява баланс между корозионна устойчивост, твърдост и външен вид. Покритията от среднофосфорен безтоков никел се използват широко в общото машиностроене, автомобилната промишленост и електрониката.

- Високофосфорни (10–13% P): Известни със своя аморфен строеж, тези покрития са изключително устойчиви на корозия — особено в кисели или неутрални среди — и по същество са немагнитни. Те са идеални за оборудване в петролно-газовата, химическата и хранителната промишленост.

| EN Вариант | Съдържание на фосфор/бор | Устойчивост на корозия | Твърдост (върху плакирано / след термична обработка) | Магнитни свойства | Спояване | Типични приложения |

|---|---|---|---|---|---|---|

| Нискoфосфорен Ni-P | 2–4% P | Най-добра в алкална; удовлетворителна в кисела | Висока / нараства при термична обработка | Магнитен | Отлично | Помпени ротори, фастони, клапани, форми |

| Средно-P Ni-P | 5–9% P | Добър универсален | Средно-висока / Висока след термична обработка | Ниска магнитна | Добре | Прецизни валове, автомобилни части, електроника |

| Високо-P Ni-P | 10–13% P | Отлична в кисела/неутрална среда | Средна / Най-висока след термична обработка | Немагнитен | Умерена | Химично оборудване, вентили за петрол и газ, машинно оборудване за хранителна промишленост |

| Никел-Бор | 1–5% B | По-ниско от Ni-P | Много висока в първоначално нанесено състояние | Магнитен | Отлична (с ниско съдържание на бор) | Електронни контакти, части под износване, покрития за залепване |

| Композит Ni-P/PTFE | 10–12% P + 15–25% PTFE | Добра (зависи от матрицата) | По-нисък от чист Ni-P | Немагнитен | Умерена | Форми, повърхности за отделяне, плъзгащи се компоненти |

Бележка: Твърдостта на електролитно нанесен никел-фосфор (Ni-P) обикновено варира от 500–720 HK100 в състояние след нанасяне, като след термична обработка достига 940–1050+ HK100 при високофосфорни покрития.

Кога да разглеждате Ni-B или PTFE ко-депозити

Задавали ли сте си въпрос дали има нужда от нещо повече от стандартно електролитно никелиране с фосфор? Покритията от никел-бор се отличават с изключителна твърдост в състояние след нанасяне и висока електрическа проводимост, което ги прави идеални за електронни контакти и слоеве за свързване. От друга страна, ако вашите части изискват ниско триене и лесно отделяне – например форми или подвижни сглобки – Ni-P с ко-депозити от PTFE осигурява гладка, самосмазваща се повърхност. Тези електролитно нанесени никелови покрития са особено полезни за приложения, при които износването и смазването са от решаващо значение, но чистото Ni-P може да не осигури желаната производителност.

- Покритие от никел-бор: Електронни конектори, инструменти за високо натоварване, повърхности за запояване

- Композит от Ni-P/PTFE Пресформи, валцове за преработка на хранителни продукти, плъзгащи се втулки

Ефекти от термичната обработка и компромиси

Ето един практически съвет: термичната обработка може значително да повиши твърдостта на безтоковото никелово покритие — особено при покрития с високо съдържание на фосфор. Например, директно нанесеното Ni-P може да достигне 500–720 HK100, но след термична обработка, покритията с високо съдържание на фосфор могат да надвишат 940 HK100, което конкурира твърдия хром. Въпреки това, това подобрение идва с компромис: термичната обработка, особено при по-високи температури, може да увеличи порестостта и леко да намали корозионната устойчивост, особено при безтокови никелови покрития с високо съдържание на фосфор (Никел Институт) .

- За максимална износоустойчивост термично обработвайте покрития от Ni-P или Ni-B според спецификациите.

- Ако най-висок приоритет е корозионната устойчивост, избягвайте прекомерна термична обработка при безтокови никелови покрития с високо съдържание на фосфор.

Определянето на правилния вариант на безелектронен никелпо съдържание на фосфор или бор и вземането под внимание на топлинната обработка гарантира, че покритието ви осигурява оптимален баланс между твърдостта, корозионната устойчивост и функционалните характеристики.

Все още не си сигурен кое никел покритие ти отива? Представете си следващата стъпка: подготвяне на субстрата, за да се гарантира трайно сцепление и ефективност. Това ще разгледаме следващо.

Използване на електролизирания никел

Подготвяне на алуминия за EN

Когато искате да увеличите производителността на никелния алуминий, тайната е в подготовката. Алуминиевият естествен оксиден слой е двуостър меч: той предпазва от корозия, но също така прави непосредственото покритие трудно. Ето защо, безелектронен никел покритие алуминий винаги започва с последователност от почистване, гравиране и активиране стъпки, предназначени да осигурят трайно сцепление и безупречна никел завършек.

Направи това:

- Напълно обезмаслете и почистете с алкален препарат или ултразвукова система — не трябва да остане масло или прах.

- Трависиране в алкален разтвор (например от натриев хидроксид), за да се премахне оксидният слой и да се захрачи повърхността за по-добро механично залепване.

- Почишаване в купел с азотна или сярна киселина, за премахване на остатъците след трависирането.

- Нанесете цинково третиране, за да замените оксидната пленка със слой цинк, който действа като мост за никеловото покритие.

- При критични приложения използвайте двоен цинков цикъл: премахнете първия цинков слой и нанесете нов, за допълнително подобряване на адхезията.

- Предвидете тънко електролитно никелово покритие преди безтоковото нанасяне, ако е необходимо максимално залепване.

Не правете това:

- Пропускане на която и да е стъпка за почистване или активиране — остатъците или оксидите могат да доведат до лошо залепване или отлепване.

- Оставяне на почистения алуминий изложен на въздуха — преоксидирането може да се случи за минути.

- Недостатъчно или прекомерно трависиране, което може да доведе до образуване на смъд и прекомерна шероховатост.

Следването на тези стъпки гарантира, че химичното никелиране на алуминий ще осигури последователни и висококачествени резултати за части от автомобилна, аерокосмическа и електронна индустрия.

Нюанси при неръждаема стомана, мед и инструментална стомана

Не всички материали са еднакви. Всеки материал изисква персонализиран подход за надеждно медно и никелово покритие или напластяване върху повърхности от неръждаема стомана.

Никелиране на неръждаема стомана – Правете това:

- Почиствайте и обезмаслявайте внимателно, за да премахнете масла и замърсявания.

- Активирайте повърхността — често с лека киселина или специализиран активатор — за премахване на пасивните оксидни слоеве.

- Изплаквайте незабавно, за да се предотврати повторно пасивиране.

- Преди химичното никелиране разгледайте възможността за използване на първоначално никелово покритие по Уудс при трудни сплави.

Никелиране на неръждаема стомана – Не правете това:

- Оставяйте частите изложени след активиране — неръждаемата стомана бързо може да образува отново оксиди.

- Използване на несъвместими почистващи средства, които могат да оставят филми или остатъци.

Мед и инструментална стомана – Направете това:

- Почистете от мазнини и измийте с алкално средство, както при други основи.

- Активирайте с киселина (за месинг – често сярна киселина; за инструментална стомана – солна киселина или специализирани активатори).

- Добре изплакнете и незабавно преминете към басейна за химично нанасяне, за да се избегне първоначална корозия или окисление.

Мед и инструментална стомана – Избягвайте това:

- Оставяне на детайлите да изсъхнат на въздух между етапите – влагата може да причини петна или корозия.

- Пренебрегване на проверката за задържани замърсявания в отвори или резби.

Правилната последователност за всеки материал е основата за качествено медно и никелово покритие и издръжливо никелово финиширане върху неръждаема стомана или алуминий.

Маскиране и тактики за селективно галванизиране

Някога ли се налага да защитите определени области от нанасяне на покритие? Маскирането е задължително при химично никелиране, особено при сложни сглобки или когато трябва да се обработят само определени повърхности. Правилната стратегия за маскиране предотвратява нежелано натрупване на никел и осигурява прецизни ръбове без повредяване на слоя EN при премахването.

Често използвани материали за маскиране:

- Спреващи лакове (бързо изсъхващи винилови или киселиноустойчиви видове)

- Восъци (за високотемпературни или нискотемпературни цикли)

- Лепкави ленти под налягане (пластмасови, стъклени или метални фолиеви видове)

- Постоянни гумени или пластмасови запушалки, капачки и персонализирани щифтове

Общи правила за маскиране:

- Нанесете няколко слоя лак или восък за пълно покритие — оставете всеки слой да изсъхне напълно.

- Отрязвайте восъка, докато е топъл, за чисти граници и лесно премахване след плакирането.

- Изберете дебелина на лентата и лепило според химичния състав на разтвора и геометрията на детайла.

- При постоянните маски е важно да се осигури плътно прилягане и химическа съвместимост с всички процесни стъпки.

- Премахвайте маскирането незабавно след поцинковането, за да се избегнат трудно почистващи се остатъци.

Също толкова важна е и фиксацията на сложните детайли — приспособленията трябва да позволяват обтичане на разтвора до всички повърхности и да минимизират задържането на въздух, което може да доведе до пропуски при покритието или празноти.

Винаги проверявайте адхезията след поцинковането, като използвате стандартизирани методи за изпитване — това гарантира, че алуминият с никелово покритие или другата основа отговарят на изискванията за качество, преди да се премине към следващата процесна стъпка.

Разбирането на специфичните изисквания за подготовка и маскиране за всеки материал е ключът към максимална ефективност от процеса за химично никелиране. Следващата стъпка е задълбочено запознаване с начина на специфициране, инспектиране и документиране на покритията за надеждни и възпроизводими резултати.

Как да се специфицира и инспектира химичното никелиране

Кои стандарти се прилагат и кога

Задавали ли сте си въпроса как да се уверите, че химичното никелиране отговаря на отрасловите изисквания всеки път? Отговорът се крие в стандарти като ASTM B733 , AMS-C-26074 , и AMS 2404 тези документи определят основните изисквания за дебелина на електролитно никелово покритие, качество на отлагането и протоколи за инспекция, което ги прави основа за поръчки и инженерни чертежи в аерокосмическата, отбранителната, електронната и промишлената сфера.

Нека разгледаме какво предлага всяка норма:

| Стандарт | Типично използване | Основни точки/забележки | Чести изпитвания |

|---|---|---|---|

| ASTM B733 | Обща промишленост, електроника, нефт и газ, медицина, инструменти | Определя видове според съдържанието на фосфор (тип I–V), класове според термична обработка и условия на употреба според дебелина (SC0–SC4) | Дебелина (XRF, магнитен, кулометричен), адхезия (огъване/удар/термичен шок), порьозност (фероксил, кипяща вода), твърдост (микротвърдост) |

| AMS-C-26074 | Аерокосмическа, отбранителна, космическа, електронна, нефтена и газова промишленост | Класове според термична обработка, степени според съдържание на фосфор, строга документация и еднородност, подобрени за сурови среди | Дебелина (недеструктивни методи), адхезия (опън, огъване), твърдост, корозионна устойчивост, визуална инспекция |

| AMS 2404 | Универсални аерокосмически, автомобилни | Технически еквивалентен на AMS-C-26074 и препоръчан за нови конструкции | Дебелина, адхезия, визуално, твърдост (по изискване) |

Всеки стандарт категоризира покритията според съдържанието на фосфор – нисък, среден или висок – и определя минимални и максимални дебелини на никеловото покритие, класове за термична обработка и методи за изпитване. Например, ASTM B733 специфицира типове като Тип II (1–3% P) за електроника или Тип V (>10% P) за среди с висока корозия, както и класове по дебелина от SC0 (0,1 µm) за основна защита до SC4 за тежки условия на експлоатация.

Как да съставите критерии за приемане

Звучи сложно? Ето практически списък, който ще ви помогне да напишете ясни, готови за инспекция критерии за приемане за спецификацията на химичното никелиране:

- Клас/тип на депозита: Посочете нивото на фосфор (напр. ASTM B733 Тип IV или AMS-C-26074 Клас B)

- Дебелина на никеловото покритие: Посочете минималната и максималната допустима дебелина на никела (напр. 10–25 µm) и уточнете къде трябва да се извършват измерванията

- Метод за изпитване на адхезията: Укажете огъване, удар или термичен шок според стандарта

- Изисквания за термична обработка: Посочете клас (само поставено или термично обработено), температура и продължителност

- Метод за изпитване на корозията: Посочете задължителните изпитвания (напр. солен пръскане, порьозност чрез фероксил)

- Препратка към плана за вземане на проби: Препратка към приет план от индустрията за инспекция на партиди (напр. ANSI/ASQ Z1.4)

- Правила за преработка/ремонт: Определете дали и как е разрешена преработката

- Документационни резултати: Поискайте сертификати за съответствие, проследяване на партидите и протоколи от инспекции

Уверете се, че цитирате точния стандарт (напр. „ASTM B733 Type V, Class 2, SC3“) и всички свързани класове или степени. Това гарантира, че всички — купувач, галванизьор и инспектор — говорят един и същи език и знаят изискваната дебелина на никеловия слой и целите за производителност.

Методи за инспекция и изпитване, които са надеждни

Как да потвърдите дебелината на никела и другите показатели за качество? Протоколите за инспекция са вградени във всеки по-голям EN стандарт. Ето бързо ръководство за най-често използваните методи:

- Измерване на дебелина: Използвайте рентгенова флуоресценция (XRF), магнитна индукция (за немагнитни покрития върху стомана), бета обратно разсейване или кулометрично отстраняване за прецизни и повтаряеми измервания. Механичното напречно сечение също се използва за разрушаваща проверка.

- Адхезия: Изпитвания на огъване, удар или термичен шок според избрания стандарт. Потърсете напуквания, люспене или отделяне.

- Порьозност: Тестовете с Фероксилен, кипяща вода, напълнена с въздух вода или алуминиево червено разкриват игловидни отвори или пори, които биха могли да наруши устойчивостта на корозия.

- Твърдост: Изпитване за микротвърдост (например Кнуп или Викерс) преди и след термична обработка, особено за части от авиационната промишленост или подложени на износване.

- Визуална проверка: Проверка за мехури, ямки, оцветяване или неравномерно покритие.

Винаги съгласувайте плана си за инспекция с терминологията и методите за изпитване, посочени в стандарта. Ако приложението изисква проследимост или статистическа сигурност, използвайте признат план за пробоподготовка и документирайте всички резултати за всяка партида.

Списък с критерии за приемане

- Клас/тип на депозита и съдържание на фосфор

- Изисквана дебелина и карта на местоположението на никеловото покритие

- Метод за изпитване на адхезия и ниво на приемане

- Клас, температура и продължителност на термичната обработка

- Изисквания за изпитване на корозия и порьозност

- План за пробоподготовка и честота на инспекция

- Упътване за преработка/ремонт

- Документация и сертифициращи резултати

За всяка работа посочвайте точния стандарт, тип, клас и изисканата дебелина на никела — не разчитайте на общи описания или предположения.

Като превеждате EN стандарти в конкретни спецификации и ясни планове за инспекция, ще изградите доверие във всеки плакиран компонент — което ще създаде основа за ефективен контрол на процеса и отстраняване на неизправности, както ще разгледаме по-нататък.

Контрол на купоната, попълване и отстраняване на неизправности в процеса на химично никелиране

Мониторинг и протоколи за състоянието на купоната

Някога ли се чудихте защо някои електролесно никелирани частици изглеждат безупречни, докато други показват ямки, ивици или неравномерен цвят? Тайната често се крие в това колко добре се наблюдава и поддържа разтворът. В процеса на покритие, поддържането на разтвора за никелиране в отлична форма е толкова важно, колкото и самата химия. Представете си шеф готвач, който пробва и коригира рецептата си по време на готвене — инженерите по процеса трябва да правят същото с разтвора за електролесно никелиране.

Ключови параметри, които трябва да се проверяват редовно:

- Концентрация на йони на никел —Твърде ниска и отлагането става по-тънко; твърде висока може да причини нестабилност.

- Хипофосфит (възстановителен агент) —От съществено значение за автокаталитичната реакция; трябва да се попълва, тъй като се консумира.

- Фосфит (като страничен продукт) —Натрупва се с времето; прекомерните нива водят до лошо качество на покритието и могат да спрат процеса на никелиране.

- pH —Обикновено се поддържа между 4,6 и 5,0 за оптимални резултати.

- Температура —Обикновено се контролира между 85–91°C; твърде ниска температура забавя отлагането, твърде високата – рискува разлагане.

- Нива на стабилизатора и добавките —Регулира свойствата на утайката и продължителността на живот на къпината.

- Състояние на филтрацията —Премахва частици, които причиняват грапавост или точкова корозия.

Рутинните методи за анализ включват титруване (за никел и хипофосфит), UV-Vis спектрофотометрия и йонна хроматография за фосфит и други замърсители. За температура и pH използвайте калибрирани уреди и записвайте всеки контрол.

Заглавия на колони в дневника на къпината

- Дата и час

- Инициали на оператора

- Идентификационен номер на партида/детайл

- Възраст на къпината (цикли или часове)

- Концентрация на йони на никел

- Концентрация на хипофосфит

- Концентрация на фосфит

- pH

- Температура

- Добавки (химикали, попълнения)

- Наблюдения (цвят, мътност, мирис, видими дефекти)

- Събития за филтриране/поддръжка

- Оценки за изнасяне с пяна

Попълване и удължаване на живота

Когато забележите намаляване на производителността на купата — може би скоростта на покритието намалява или финишът не е толкова ярък — вероятно е време за попълване. Ето как да поддържате процеса за никелиране гладък:

- Проверете нивата на никел и хипофосфит. Попълвайте отделно, като оставите 15–20 минути между добавките за правилно смесване.

- Следете натрупването на фосфит. Високи нива (често над 100–150 g/L) сочат изчерпване на купата; може да се наложи частично премахване или подмяна на купата (Завършване и покритие) .

- Поддържайте pH и температура в препоръчителния диапазон — коригирайте с амоняк или оцетна киселина при нужда.

- Филтрирайте разтвора регулярно (с филтърни торбички от 1 микрон или по-фини), за да премахнете частици и удължите живота на разтвора.

- Дръжте разтвора покрит, когато не се използва, и избягвайте кръстосано замърсяване от други галванопокритни линии или пренасяне от предварителна обработка.

Правилното попълване и филтриране могат значително да удължат срока на служба на вашия разтвор за химично никелиране, намалявайки разходите и прекъсванията в производството.

Отстраняване на дефекти с бързи решения

Въпреки внимателния мониторинг, могат да възникнат дефекти. Ето практическа таблица, която ще ви помогне да отчетете и отстраните често срещаните проблеми в процеса на покритие:

| Симптом | Възможна причина | Корективно действие |

|---|---|---|

| Бавен темп на покритие | Ниско съдържание на никел или хипофосфит, нисък pH, ниска температура, метално замърсяване | Анализирайте и нагласете нивата на никел/хипофосфит, коригирайте pH/температура, проверете за замърсители |

| Пропускане на покритие/липса на депозит | Лоша подготовка на повърхността, ниска активност на купоната, метално замърсяване | Подобрете почистването/активирането, проверете химичния състав на купоната, премахнете замърсителите |

| Хлътнати или черни депозити | Лоша филтрация, прекомерно стабилизиране, висок pH, органично замърсяване | Подобрете филтрирането, нагласете стабилизатора, коригирайте pH, почистете оборудването |

| Точкова корозия | Органично замърсяване, лошо почистване, частици, високо съдържание на фосфит | Подобрете почистването, филтрирайте разтвора, сменете или частично обновете купоната |

| Възли или мехури | Прекалено стабилизиран купон, замърсяване от пренасяне, лоша подготовка на повърхността | Намалете стабилизатора, подобрете изплакването, прегледайте предварителната обработка |

| Неравномерна дебелина | Параметри извън обхвата, недостатъчно разбъркване, неподходящо фиксиране | Проверете pH/температура, подобрете разбъркването, нагласете фиксирането |

| Млечна/замъглена вана | Високо съдържание на фосфит, високо pH, ниско съдържание на комплексообразувател | Изпробвайте и нагласете химичния състав, обмислете смяна на ваната |

Ако техническите данни на доставчика посочват граници на контрола и норми за добавяне, използвайте точно тези стойности; в противен случай не правете предположения за обхватите.

Филтрирането е първият ви начин за защита срещу грапавост и точково корозиране — използвайте фини филтри и поддържайте средата на ваната толкова чиста, колкото в лаборатория. Дори няколко части на милион страни метали, масла или органични замърсители могат да отровят разтвора за безтоково никелово покритие и да компрометират целия процес на покритие.

Като прилагате дисциплинирано наблюдение, попълване и отстраняване на неизправности, ще гарантирате последователни и висококачествени резултати от разтвора за безтоково никелово покритие. Следващо, нека разгледаме как практиките за околната среда, здраве и безопасност формират устойчива операция по покритието.

Здраве, безопасност и устойчивост в електролитно никелиране

Безопасност на работника и ПСО

Когато работите с химикали за електролитно покритие, безопасността не е просто задължителна формалност – тя е основата на надеждна дейност. Задавали ли сте си въпроса какво може да се случи, ако пропуснете ръкавиците или нямате подходяща вентилация? Директният контакт с никелови соли и редуциращи агенти може да причини раздразнения на кожата, увреждане на очите и дихателни проблеми. Според картата с данни за безопасност на химическите разтвори за никелиране , никеловите съединения могат също да са канцерогенни и да предизвикват алергични реакции при чувствителни индивиди.

- Винаги носете ръкавици, устойчиви на химикали (препоръчително нитрилни), дълги ръкавели и защитни очила или маска за лице.

- Използвайте подходяща респираторна защита, ако вентилацията е недостатъчна или ако работите с мъгли или пари.

- Мийте ръцете и изложената кожа внимателно след работа с разтвори за покритие.

- Дръжте храната и напитките на разстояние от работното място, за да се предотврати случайно поглъщане.

- Съхранявайте химикали в плътно затворени съдове, на хладни и добре проветриви места, отделени от несъвместими материали.

- Обучете всички оператори по аварийни процедури, включително действия при разлив и първа помощ при излагане на химикали.

Звучи строго? Трябва да е така — тези стъпки помагат за предотвратяване на остри и хронични здравни последици и подкрепят култура на безопасност, която има полза за всички на работната площадка.

Регулаторно съответствие и съответствие по вещества

Задавате си въпрос как се вписва химичното никелиране в днешната регулаторна среда? Ако вашият бизнес доставя електронни или автомобилни части, вероятно сте запознати с RoHS и REACH. Тези регламенти ограничават опасни вещества и изискват документиране на използваните химикали в електролитно покритие и бани за безтоково никелиране. Например, RoHS ограничава използването на олово, кадмий, живак и шествалентен хром в електрически компоненти, докато REACH проследява вещества с много висок риск (SVHCs) на всички етапи от производството.

- Регистрирайте всички химикали, използвани в процеса на галванизация, както изискват местните или регионалните органи.

- Поддържайте актуални карти за безопасност (SDS) и технически документи за всеки компонент на къпелите.

- Документирайте използването на всички ограничените вещества и осигурете изследване на алтернативи, когато е възможно.

- Спазвайте насоките за качество на отпадъчните води и въздуха (например U.S. EPA 40 CFR Part 433, която ограничава съдържанието на никел в отпадъчните води до 3,98 mg/L за дневен максимум или 2,38 mg/L за месечен среден показател).

- Бъдете наясно с правилата, специфични за региона — например Title 22 на Калифорния за опасни отпадъци или изискванията на ЕС за обозначаване със знак CE за електроника.

Защо това е важно за вашия процес? Правилното спазване не само избягва глоби и спирания, но също така уверява клиентите, че процесът ви за безтоково покритие няма да внася корозирали никел или опасни остатъци в техните доставки.

Обработка на отпадъците и устойчивост

Някога се замисляли какво се случва с използваните бани и промивни води след химичното покритие с никел? Отпадните води, съдържащи никел, представляват както екологичен, така и регулаторен проблем. Непречистеното изпускане може да доведе до натрупване на никел в почвата и водните пътища, което причинява екологична вреда и санкции по закон. Затова устойчивото управление на отпадъците е задължително – особено при все по-строгите екологични стандарти.

Типичните стъпки за пречистване включват:

- коригиране на рН и утаяване —Добавяне на основа (като NaOH), за да се повиши рН и да се утаи никелът под формата на хидроксид на никел, който след това се филтрира.

- Филтър —Премахва твърди частици и предотвратява изпускането на опасни утайки.

- Екстракция с разтворител и рециклиране —Съвременните инсталации използват затворени системи за екстракция и възстановяване на никел, като по този начин минимизират отпадъците и подпомагат рециклирането на ресурси (TY Extractor) .

- Йонообмен или изпарение —Напреднали методи за допълнително намаляване на съдържанието на никел в отпадните води и възстановяване на ценни метали.

- Удължаване на живота на купоната и намаляване на изнасянето —Точен контрол на процеса, изплакване и химично управление могат да намалят честотата на отстраняване на купонатите и да минимизират отпадъците.

Представете си, че всеки цех рециклира своя никел — употребата на ресурси би намаляла, а риска от попадане на корозирали никел в околната среда би бил много по-нисък. Тези стъпки също помагат за преодоляване на недостатъците от корозия, като гарантират, че отпадъчните потоци не ускоряват деградацията на околната среда или регулаторния риск.

| Основни елементи на програмата за ЗОС при химично нанасяне на никел | |

|---|---|

| Комуникация на рискове и табели | Осигурете всички зони да бъдат ясно обозначени и персоналът да бъде обучен за рисковете |

| Достъп до листове с данни за безопасност (SDS) и техническа документация | Поддържайте документите лесно достъпни за всички химикали |

| Редовно обучение по безопасност и околна среда | Насрочвайте годишни актуализации и въвеждане на нов персонал |

| Мониторинг на експозицията и емисиите | Използвайте проби от въздух и вода, за да проследите спазването на изискванията |

| Управление и проследяване на отпадъците | Документирайте всички премествания и обезвреждане на опасни отпадъци |

| Периодични одити за спазване на изискванията | Прегледайте практиките и ги актуализирайте при промяна на нормативите |

Винаги спазвайте местните разпоредби и условията по разрешителните и консултирайте сертифицирани екологични специалисти, когато проектирате или модернизирате вашата галванична инсталация.

Като изградите здрава програма за околната среда, здраве и безопасност (EHS) и следите най-добрите практики, вие не само ще защитите екипа си и околната среда, но и ще гарантирате, че процесът ви за безтока галванично никелиране ще издържи на проверка – сега и в бъдеще. Следващата стъпка е да сравним производителността и устойчивостта на безтоковото никелиране с алтернативните покрития, за да ви помогнем да направите най-добрия избор за вашето приложение.

Къде безтоковото никелиране намира най-доброто си приложение

Къде безтоковото никелиране се отличава

Някога се чудили защо някои високоточни части служат по-дълго, устояват на корозия и запазват тесни допуски дори след години на употреба? Отговорът често се крие в избора на повърхностна обработка. Безтоковото никелиране се отличава, когато се нуждаете от покритие, което е едновременно равномерно и здраво — особено за сложни форми, вътрешни отвори или фини детайли. За разлика от други методи, безтоковото никелиране образува равномерен слой по всяка експонирана повърхност, което го прави първия избор за изискващи инженерни приложения, където неравномерната дебелина може да доведе до ранно повреждане или проблеми при сглобяването.

- Прецизни хидравлични клапани и ротори на помпи

- Корпуси на горивни инжектори и автомобилни акумулатори

- Форми за леене под налягане на пластмаси и инструменти за пресоване

- Електронни съединители и печатни платки

- Плъзгащи се или подложни на износване части в машини

Когато размерната точност, корозионната устойчивост и защитата от износване са от решаващо значение, химичното никелиране често се оказва по-предпочитано пред електролитно нанесеното никелиране (електролитно никелиране), особено за сложни или високоефективни компоненти.

Как се сравнява с електролитно нанесено никелиране и хромиране

Избиране между химично никелиране, електролитно никелиране и хромиране? Представете си, че имате детайл с дълбоки пазове, тесни вътрешни диаметри или чувствителни повърхности за съединяване. Ето как всеки тип покритие се представя в реални условия:

| Атрибут | Неконцентрационни никелни покрития | Електролитно никелиране | Твърдо хромово покритие | Сглобяване на цинк |

|---|---|---|---|---|

| Еднородност при сложни части | Отлична — еднакво покрива всички повърхности | Слаба — по-дебела върху ръбовете, по-тънка в изпъкналостите | Средна — по-добра от електролитното никелиране, но не толкова еднородна като химичното никелиране | Добра, но може да се натрупва върху ръбовете |

| Типичен диапазон на толщината | 5–25 μm (може да се настройва според нуждите) | 5–20 μm (по-малък контрол при дълбоки елементи) | 10–500 μm (дебели за части под носене) | 5–25 μm (стандартно за фиксиращи елементи) |

| Устойчивост на износване | Висока (особено след термична обработка) | Умерена | Много висока (твърдост веднага след покритие 68–72 HRC) | Ниско |

| Устойчивост на корозия | Отлична — особено високофосфорен химичен никел | Умерена — може да потъмнява с времето | Добра, но може да се появят микротръщини | Задоволителна — само галванична защита |

| Възможност за преработка | Добра — може да се премахне и нанесе отново | Добро — може да се обработва | Предизвикателно — твърдостта може да затрудни машинната обработка | Лесно за обработка/повторно покритие |

| Ценово позициониране | Умерено — рентабилно по отношение на производителността | Ниско до умерено — подходящо за декоративна употреба | По-високо — отразява предимствата на износването и твърдостта | Най-ниско — идеално за високотомажни, нискостойностни артикули |

| Външен вид на повърхността | Ярък до матов (персонализируем) | Ярък, декоративен | Ярък, огледален (никелиране с хром за декор) | Матов до ярък, обикновено не за естетика |

За разликата между никел и хром , всъщност става въпрос за приоритети: хромирането е най-добро по отношение на максимална твърдост и минимално триене (помислете за бутални пръти, матрици и хидравлични цилиндри), но безтоково никелиране печели по отношение на равномерното покритие и по-добрата корозионна устойчивост, особено в тежки химически или морски среди. Никелхромово покритие често се избира за декоративни приложения, където се желае блясък и гладка повърхност, докато EN е предпочитаното при технически или функционални повърхности.

Когато сравнявате безтоково и електролитно никелиране, имайте предвид: ако детайлът ви изисква последователна дебелина по всеки участък и процеп, безтоковото никелиране е по-умният избор. Електролитното никелиране е по-подходящо за декоративни или по-малко критични приложения, където скоростта и разходите са основните фактори.

Когато цинковото покритие е достатъчно

Не всеки компонент се нуждае от високата производителност на EN или хром. Понякога просто се изисква основна защита срещу корозия при възможно най-ниска цена — особено за винтове, скоби или фурнитура, които няма да бъдат изложени на агресивни химикали или износване. Точно тук цинковото покритие се отличава. То осигурява жертвено защитно действие, което означава, че първо се корозира, за да предпази стоманата отдолу, но не е предназначено за високо натоварени или прецизни сглобки. Ако сравнявате никелово и цинково покритие, вземете предвид околната среда и експлоатационните разходи: цинкът е отличен за краткосрочни, евтини решения, но за всички части, изложени на влага, химикали или изискващи контрол на размерите, EN е по-добрият избор.

Еднородността, защитата срещу корозия и размерната точност правят безтоковото никелово покритие ясен победител за прецизни и високоефективни приложения — особено при сравнение с електролитно никелово покритие, хром или цинк.

Готов ли си да определиш финиш за следващия си проект? Разбирането на това как се съчетават всеки един от вариантите ще ви помогне да избегнете скъпи грешки и да осигурите надеждни, дълготрайни компоненти. След това ще очертаем как да намерите надеждни партньори за EN покритие и ще уточним вашите изисквания за последователни, висококачествени резултати.

Спецификация на източника и доверени партньори за услуги за електробезопасно никелно покритие

Какво да включите в записките си

Готови ли сте да превърнете знанията си за това какво е безелектронен никел в реални резултати? Когато подготвяте заявка за оферта (RFQ) или проектирате инженерни чертежи за EN покритие, ясните и задълбочени спецификации са ключът към постигане на последователни, висококачествени резултати. Представете си, че вашата част е прецизен хидравличен вал или куп никел 3D принтирани части без правилните детайли, дори и най-добрите безелектрични никел платери могат да пропуснат целта.

- Вид на депозита и съдържание на фосфор: Посочете ниско, средно или високо съдържание на фосфор или посочете точния процент, ако е критичен (напр. според ASTM B733 Тип IV, 5–9% P).

- Дебелина на никеловото покритие и места за измерване: Посочете изискваната дебелина (напр. 12–25 μm) и посочете на чертежа къде да се измерва.

- Изпитвания за адхезия и корозия: Изисквайте конкретни методи за изпитване (напр. изпитване на огъване според AMS-C-26074, изпитване със солен разпръскване според ASTM B117).

- Термична обработка: Отбележете дали е необходимо пост-покрито запечатване или закаляване (клас и продължителност).

- Карта на маскиране: Ясно посочете областите, които трябва да бъдат маскирани или оставени без покритие.

- Допустима повторна обработка/ремонт: Посочете дали е разрешена повторна обработка и при какви условия.

- Документация: Поискване на сертификати за съответствие, проследяване на партиди и протоколи от инспекции.

- Пробоотборен контрол/инспекция: Приложете признат план за пробоотборен контрол за приемане на партида (напр. ANSI/ASQ Z1.4).

Като предоставите такъв детайлен обем информация, помагате да се гарантира, че избраната от вас компания за химично никелиране ще достави точно това, от което имате нужда, без изненади в бъдеще. (Anoplex) .

Контролен списък за квалификация на доставчици

Изборът на правилния партньор за услуги по химично никелиране е нещо повече от просто въпрос на цена. Вие искате доставчик, който последователно да отговаря на вашите спецификации за химично никелиране, да спазва сроковете за доставка и да подпомага вашите цели за качество — особено за критични приложения като en покрития за автомобилни или авиационни части. Ето практически контролен списък за оценка на потенциални доставчици:

- Сертификати: ISO 9001, IATF 16949 (за автомобилна промишленост) или други съответни отраслови стандарти.

- Възможности за EN върху сплави: Могат ли да обработват стомана, алуминий, мед и специални основи?

- Контрол и документация на къпането: Редовни тестове на къпелото, документирани граници на контрол и проследими записи.

- Метрология и проверка: Вътрешни изследвания с рентгенова флуоресценция (XRF), микротвърдост и порьозност според стандарти ASTM/AMS.

- Оборот и логистика: Бързо предоставяне на оферти, надеждни срокове на изпълнение и поддръжка за бързи поръчки.

- PPAP/проследимост (за автомобилната промишленост): Могат ли да поддържат Процеса за одобрение на производствени части и да осигурят пълна проследимост за всяка партида?

- Непрекъснато подобряване: Доказателства за непрекъснато подобряване на процесите и обучение на персонала.

- Комплексни услуги: За сложни програми (като никелиране на 3D отпечатани части или сглобки), търсете доставчици, които могат също да осигурят прототипиране, штамповане и напреднали повърхностни обработки.

- Пълна услуга: За автомобилни или високотонажни програми, вземете предвид партньор като Shaoyi , който предлага комплексна поддръжка от прототипиране и штамповане до повърхностни обработки (включително химично никелиране) и сглобка — всичко това подкрепено от сертификация IATF 16949 и надеждна PPAP/проследимост. Такъв мащаб на интеграция намалява риска, съкращава водещото време и опростява управлението на проекта за компоненти с никелово покритие.

Когато пълнофункционален автомобилен партньор помага

Представете си, че стартирате нов акумулатор за автомобили или кутия за високоточен сензор. Нуждаете се от повече от стандартен доставчик на електролитно никелиране – нужен ви е екип, който може да се справи с бързо прототипиране, сложна метална формовка, електролитно покритие и окончателна сглобка, като едновременно отговаря на най-строгите стандарти за качество и проследимост. Точно тук се отличава пълният услугов доставчик като Шаои. Способността им да управлява целия работен процес – от първоначалния дизайн през електролитното никелиране до окончателната инспекция – означава по-малко предавания, по-малък риск от недоразумения и по-бърз път до пазара.

- - Не, не, не. Комплексно прототипиране, штамповка, електролитно никелиране и сглобка за доставчици в автомобилната промишленост и за доставчици от първи ешелон. Сертифициран по IATF 16949. Вижте техните услуги .

- Специализирани доставчици на електролитно никелиране: За уникални сплави, геометрия или изисквания за съответствие.

- Регионални компании за електролитно никелиране: За бързо изпълнение, локална поддръжка или по-ниски логистически разходи.

За сложни проекти с високи рискове, партньорството с пълнофункционална компания за химично никелиране опростява набавянето, осигурява качеството и ускорява излизането на пазара.

С ясна спецификация за химично никелиране и проверен партньор ще постигнете надеждни и възпроизводими резултати – независимо дали покривате единичен прототип или увеличавате производството за автомобилна индустрия. Сега сте подготвени да превърнете знанията си за това какво е химично никелиране в конкурентно предимство за следващия си проект.

Често задавани въпроси относно химичното никелиране

1. Какви са недостатъците на химичното никелиране?

Въпреки че гравитационното никелиране осигурява отлична равномерност и устойчивост на корозия, то може да е по-скъпо в сравнение с други видове покрития и обикновено има ограничения по отношение на максималната дебелина на слоя. Възникват екологични проблеми, свързани с химическия отпадък, а за някои материали може да се изисква специална предварителна обработка, за да се осигури добра адхезия. Повърхностната отделка не винаги отговаря на декоративни изисквания, а без подходящ контрол на процеса могат да възникнат проблеми с водородно охрупчване или ограничена устойчивост на износване.

2. В какво се състои разликата между гравитационното и електролитното никелиране?

Гравитационното никелиране използва химична реакция за равномерно нанасяне на никел върху всички повърхности, включително сложни форми и вътрешни елементи, без използване на електричество. Напротив, електролитното никелиране разчита на електрически ток, което води до неравномерна дебелина – по-дебела в близост до ръбовете и по-тънка във вдлъбнатините. Гравитационното никелиране се предпочита, когато е от съществено значение равномерното покритие и прецизният контрол на размерите.

3. В кои индустрии често се използва химично никелиране?

Индустрии като автомобилна, аерокосмическа, електронна, нефтена и газова, както и прецизното инженерство често използват химично никелиране. Този процес е идеален за компоненти като хидравлични клапани, форми, горивни инжектори и електронни съединители, при които са от съществено значение устойчивостта на износване, корозионната защита и размерната точност.

4. Какви фактори трябва да се имат предвид при задаване на химично никелиране?

При задаване на химично никелиране трябва да се има предвид необходимото съдържание на фосфор (ниско, средно или високо), желаната дебелина, материала на основата и евентуалните нужди от последваща обработка, като термично отвърдяване. Освен това трябва да се посочат методите за инспекция, изискванията за маскиране и документацията за осигуряване на качеството. При сложни или автомобилни проекти, сътрудничеството с пълнофункционален доставчик като Shaoyi може да опрости набавянето и да гарантира сертифицирани резултати.

5. Колко екологично е химичното никелиране?

Нанасянето на безтоко никелово покритие включва химикали, които изискват внимателно обращение и третиране на отпадъците за защита на околната среда. Съвременните съоръжения прилагат регулиране на рН, филтриране и рециклиране на метали, за да минимизират отделянето на никел. Спазването на разпоредбите и използването на устойчиви практики е от съществено значение за намаляване на въздействието върху околната среда.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —