นิกเกิลชุบคืออะไร? การรักษาผิวเพื่อความแข็งและความเงางามในชิ้นส่วนยานยนต์

การชุบนิกเกิลเพื่อประสิทธิภาพของรถยนต์ อธิบายอย่างละเอียด

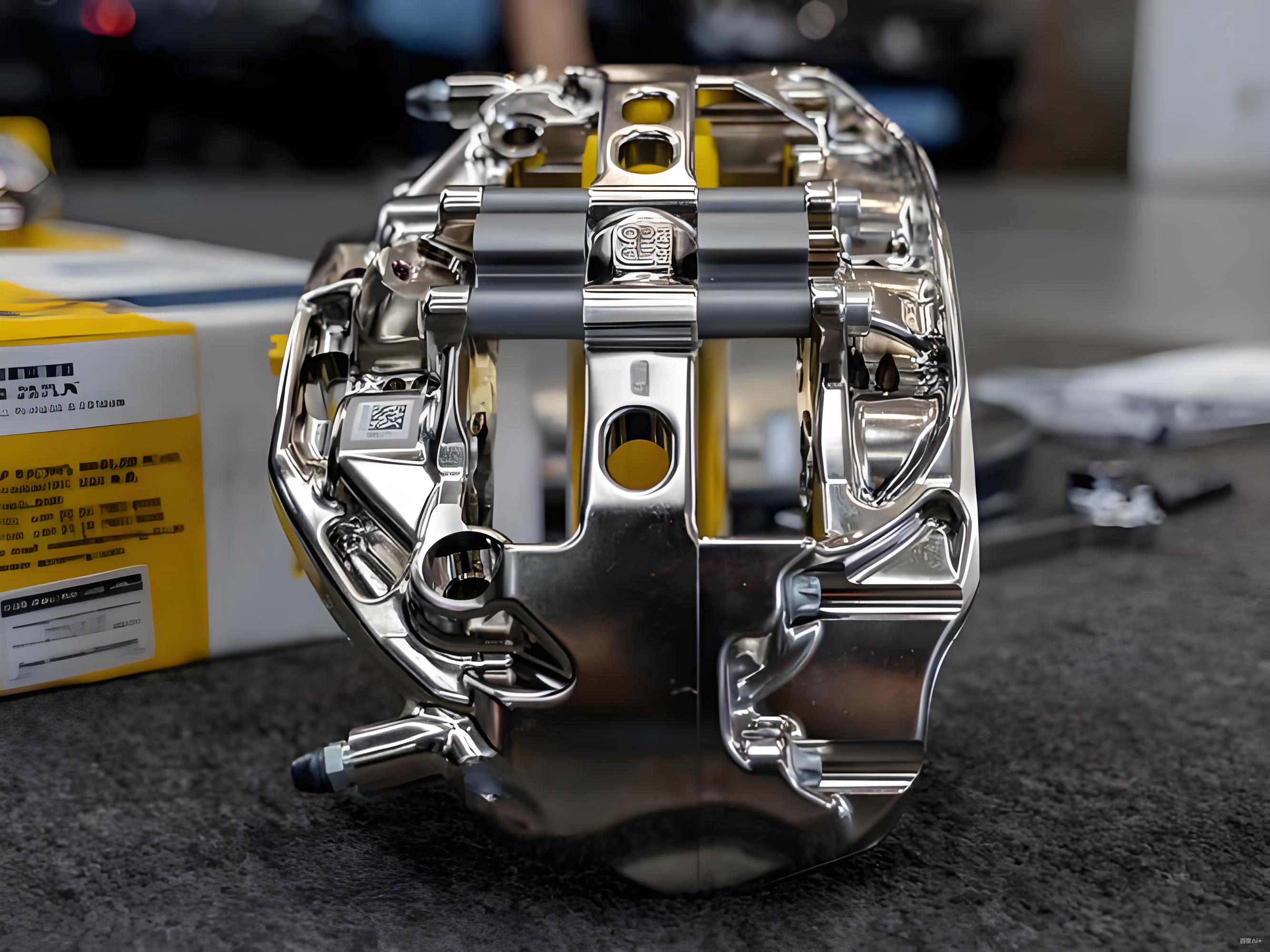

เมื่อคุณลูบไปตามมือจับประตูที่เงางาม หรือข้อต่อรางเชื้อเพลิง คุณมักจะเห็นนิกเกิลทำงานอยู่ แล้วการชุบนิกเกิลคืออะไร ในงานชุบโลหะยานยนต์และการชุบโดยทั่วไปในอุตสาหกรรมยานยนต์ ความหมายของการชุบนิกเกิลนั้นเรียบง่าย คือ การเคลือบนิกเกิลบางๆ อย่างควบคุมได้ลงบนชิ้นส่วน เพื่อเพิ่มความต้านทานการกัดกร่อน ความแข็งของผิว และความแวววาวทางด้านรูปลักษณ์ ขึ้นอยู่กับการใช้งาน ชั้นเคลือบนี้สามารถนำไปใช้กับเหล็ก สังกะสี ทองเหลือง ทองแดง อลูมิเนียม สังกะสี และแม้แต่พลาสติกบางชนิด ช่วยให้ชิ้นส่วนมีอายุการใช้งานยาวนานขึ้นในสภาพแวดล้อมที่รุนแรง Dixon Valve

ประโยชน์ของการชุบนิกเกิลต่อชิ้นส่วนยานยนต์

ลองนึกถึงสลักเกลียวที่ต้องเผชิญกับเกลือถนน ความร้อนที่เปลี่ยนแปลงตลอดเวลา และประแจทุกครั้งที่เข้าศูนย์บริการ การชุบนิกเกิลช่วยให้มันทนทานและยังคงดูดีอยู่ คุณจะสังเกตเห็นประโยชน์หลักๆ เหล่านี้ในชิ้นส่วนที่ชุบนิกเกิล:

- การป้องกันการกัดกร่อนที่ช่วยปกป้องโลหะพื้นฐานจากรอยเกลือบนถนน เชื้อเพลิง และความชื้น

- ความต้านทานการสึกหรอที่ดีขึ้นและผิวแข็งมากขึ้นสำหรับเกลียว รูเจาะ และข้อต่อแบบเลื่อน

- พื้นผิวสะท้อนแสง เงางาม สำหรับชิ้นส่วนตกแต่งที่มองเห็นได้ชัดและจุดประดับภายใน

- ยึดเกาะได้ดีขึ้นสำหรับชั้นต่อไป เช่น สีหรือโครเมียมตกแต่ง

การชุบด้วยนิกเกิลช่วยสมดุลระหว่างการป้องกัน ความแข็ง และความสวยงามสำหรับวงจรการทำงานของยานยนต์

วิธีการชุบนิกเกิลด้วยไฟฟ้าและไม่ใช้ไฟฟ้าในภาพรวม

มีสองวิธีหลักในการเคลือบนิกเกิล การชุบนิกเกิลด้วยไฟฟ้าใช้กระแสไฟฟ้าภายนอกเพื่อผลักดันไอออนนิกเกิลไปยังชิ้นส่วน ในขณะที่การชุบนิกเกิลแบบไม่ใช้ไฟฟ้าอาศัยตัวรีดิวซ์ทางเคมี จึงไม่จำเป็นต้องใช้ไฟฟ้าและสามารถเคลือบได้อย่างสม่ำเสมอมากขึ้น แม้แต่ภายในร่องลึกและเกลียว การชุบด้วยไฟฟ้าเหมาะสำหรับพื้นผิวด้านนอกที่เรียบง่ายและต้องการพื้นผิวเงา ในขณะที่การชุบแบบไม่ใช้ไฟฟ้าจะเหนือกว่าเมื่อต้องการการเคลือบที่สม่ำเสมอและประสิทธิภาพการป้องกันการกัดกร่อนและการสึกหรอที่แข็งแกร่ง Pavco

ตำแหน่งของการใช้นิกเกิลในลำดับการตกแต่งยานยนต์

บนพื้นผิวของยานพาหนะ เช่น เหล็ก ทองเหลือง ทองแดง และอลูมิเนียม นิกเกิลสามารถทำหน้าที่ได้สามประการ คือ เป็นชั้นกันสนิมที่ช่วยชะลอการกัดกร่อน เป็นชั้นเคลือบที่เรียบเพื่อขจัดความขรุขระเล็กน้อย หรือเป็นฐานสำหรับชั้นตกแต่ง เช่น นิกเกิลรวมกับโครเมียม นิกเกิลถูกใช้อย่างแพร่หลายเป็นชั้นรองเพื่อปรับปรุงการยึดเกาะและให้พื้นผิวที่เงางามและทนทาน สำหรับพื้นผิวโครเมียมขั้นสุดท้ายบนชิ้นส่วนตกแต่งภายนอกและชิ้นส่วนภายใน Nickel Institute

โดยสรุป หากคุณสงสัยว่าการชุบนิกเกิลสำหรับชิ้นส่วนยานยนต์มีจุดประสงค์อะไร ก็คือวิธีการที่มีประสิทธิภาพในการทำให้ชิ้นส่วนมีความทนทานมากขึ้นและดูดีขึ้น โดยไม่ต้องเปลี่ยนแปลงการออกแบบเดิม คู่มือนี้จะเจาะลึกถึงการเลือกวิธีแบบอิเล็กโทรไลติกเทียบกับแบบอิเล็กโทรเลส การควบคุมกระบวนการ อ้างอิงมาตรฐาน และการแก้ไขปัญหาผลลัพธ์ เพื่อให้คุณสามารถระบุประเภทของการเคลือบนิกเกิลที่เหมาะสมได้อย่างมั่นใจ

การทำความเข้าใจวิธีแบบอิเล็กโทรไลติกและแบบอิเล็กโทรเลส

ฟังดูซับซ้อนใช่ไหม? ลองนึกภาพสองวิธีในการชุบ никเกิลลงบนชิ้นส่วน วิธีหนึ่งคือการเสียบปลั๊กเครื่องแปลงกระแสไฟฟ้าเพื่อขับไอออนของโลหะไปยังผิว ส่วนอีกวิธีคือการชุบที่เกิดขึ้นเองตามกระบวนการทางเคมี ซึ่งจะเคลือบทุกพื้นผิวอย่างสม่ำเสมอ นี่คือความแตกต่างเชิงปฏิบัติที่วิศวกรพิจารณาเมื่อเปรียบเทียบการชุบนิกเกิลแบบไม่ใช้ไฟฟ้า (electroless) กับแบบใช้ไฟฟ้า (electrolytic)

หลักการเบื้องต้นของการชุบนิกเกิลแบบใช้ไฟฟ้า

การชุบนิกเกิลแบบใช้ไฟฟ้าอาศัยกระแสตรงและขั้วบวกที่ละลายได้ เพื่อตกตะกอนโลหะลงบนชิ้นส่วนขั้วลบ ในการชุบด้วยนิกเกิล ความหนาแน่นของกระแสไฟฟ้าจะควบคุมทั้งอัตราการชุบและความหนาในแต่ละบริเวณ ทำให้ขอบและบริเวณที่อยู่ใกล้ขั้วบวกชุบเร็วกว่าบริเวณที่เยื้องเข้าไป องค์ประกอบของสารละลายมักประกอบด้วยเกลือนิกเกิลสำหรับจ่ายโลหะ กรดบอริกเป็นตัวควบคุมค่า pH และสารเติมแต่ง เช่น สารทำให้เงาและสารลดแรงตึงผิว เพื่อควบคุมโครงสร้างผลึกและการเรียบเนียนของผิว การกระจายตัวของชั้นเคลือบบนรูปทรงซับซ้อนจะได้รับอิทธิพลจากความสามารถในการกระจายกระแส (throwing power) การควบคุมค่า pH และการจัดวางขั้วบวก Nickel Institute Nickel Plating Handbook

ในการผลิต การชุบนิกเกิลด้วยไฟฟ้าสามารถปรับให้ได้ผิวสัมผัสแบบกึ่งเงาหรือเงามันสำหรับชิ้นส่วนตกแต่ง หรือปรับเพื่อให้ได้การเคลือบที่มีความเหนียวมากขึ้นสำหรับงานวิศวกรรม โดยการปรับสารเติมแต่งและพารามิเตอร์ต่างๆ กล่าวโดยสรุป สำหรับการชุบนิกเกิลด้วยไฟฟ้า รูปทรงเรขาคณิตและเส้นทางของกระแสไฟฟ้าเป็นปัจจัยหลักที่กำหนดความสม่ำเสมอของการเคลือบ

เคมีของนิกเกิลชุบแบบไม่ใช้ไฟฟ้าในทางปฏิบัติ

กระบวนการชุบนิกเกิลแบบไม่ใช้ไฟฟ้าเป็นกระบวนการที่ใช้ตัวเร่งปฏิกิริยาอัตโนมัติ โดยตัวลดในน้ำยาชุบ ซึ่งโดยทั่วไปคือ โซเดียมไฮโปฟอสไฟต์ จะทำหน้าที่ลดไอออนของนิกเกิลให้กลายเป็นโลหะบนพื้นผิวที่ถูกกระตุ้น พร้อมทั้งสะสมฟอสฟอรัสปนเข้าไปด้วย ส่งผลให้เกิดโลหะผสมนิกเกิล-ฟอสฟอรัส เนื่องจากไม่มีการใช้กระแสไฟฟ้าภายนอก การเคลือบจึงมีความสม่ำเสมออย่างมาก ไม่ว่าจะเป็นพื้นผิวด้านนอก เกลียวภายใน ร่องลึก หรือบริเวณที่มองไม่เห็น นี่คือเหตุผลที่ทีมงานมักเลือกใช้ EN เมื่อความสำคัญอยู่ที่ความหนาและความครอบคลุมที่สม่ำเสมอ มากกว่าความแวววาวสูงสุด หลักการเหล่านี้และบทบาทของไฮโปฟอสไฟต์ในการสร้าง Ni-P ได้รับการบันทึกไว้อย่างดีในแนวปฏิบัติอุตสาหกรรม Micro Plating Electroless Nickel Overview

หากคุณกำลังเปรียบเทียบการชุบนิกเกิลแบบไม่ใช้ไฟฟ้ากับการชุบนิกเกิลแบบใช้ไฟฟ้า โปรดจำไว้ว่า EN มีข้อได้เปรียบในด้านความสม่ำเสมอของการเคลือบที่ช่วยให้คำนวณความคลาดเคลื่อนของชิ้นส่วนที่ซับซ้อนได้ง่ายขึ้น ในขณะที่การชุบแบบใช้ไฟฟ้าจะเหมาะสมกว่าเมื่อต้องการพื้นผิวที่สะท้อนแสงเหมือนกระจกเพื่อเตรียมชุบโครเมี่ยมเชิงประดับ

ทำไม pH อุณหภูมิ และการกวน จึงมีความสำคัญ

ในทั้งสองวิธี เสถียรภาพของอ่างชุบถือเป็นสิ่งที่ต้องมีอย่างเด็ดขาด อุณหภูมิควบคุมอัตราการเกิดปฏิกิริยา และมีผลต่อความแข็งและความเค้น pH มีผลต่อประสิทธิภาพการตกตะกอน ช่วงความเงา และความเสี่ยงของข้อบกพร่องที่เกี่ยวข้องกับไฮโดรเจน การกวนช่วยให้สารละลายสม่ำเสมอและช่วยขจัดฟองก๊าซเพื่อป้องกันการกัดเซาะ สำหรับระบบขับด้วยกระแสไฟฟ้า วัสดุ ตำแหน่ง และการบำรุงรักษาแอโนดจะช่วยรักษาสมดุลไอออนโลหะและการกระจายตัวของความหนา ส่วนในกรณี EN การควบคุมองค์ประกอบทางเคมีอย่างต่อเนื่องจะช่วยให้อัตราการตกตะกอนและปริมาณฟอสฟอรัสคงที่ตลอดกระบวนการ คู่มือการชุบนิกเกิลจากสถาบันนิกเกิล .

| ด้าน | นิกเกิลชุบแบบอิเล็กโทรไลติก | นิกเกิลเคลือบแบบไม่ใช้กระแสไฟฟ้า |

|---|---|---|

| กลไก | กระแสไฟฟ้าตรง (DC) ทำให้โลหะตกตะกอนที่แคโทด; แอโนดทำหน้าที่เติมไอออน | การลดตัวเองของนิกเกิลโดยใช้ไฮโปฟอสไฟต์ สร้างโลหะผสม Ni-P |

| ความสม่ำเสมอและการกระจายตัว | ความหนาตามการกระจายของกระแสไฟฟ้า; การกระจายตัวเข้าสู่ร่องเว้ามีจำกัด | มีความสม่ำเสมอยอดเยี่ยมบนชิ้นงานรูปทรงซับซ้อนและลักษณะภายใน |

| ลักษณะผิวสัมผัส | ผิวมันวาวหรือกึ่งมันวาว พร้อมสารช่วยเรียบผิว | โดยทั่วไปมีพื้นผิวด้านถึงกึ่งเงา; คุณสมบัติขึ้นอยู่กับปริมาณฟอสฟอรัส |

| กรณีการใช้งานทั่วไป | ฐานสำหรับตกแต่งภายใต้ชุบโครเมียม หรือชิ้นส่วนที่ต้องการความแวววาวสูง | โครงสร้างซับซ้อน เช่น รูเกลียว รูเจาะ ช่องลึก พื้นที่ที่ต้องการการเคลือบที่สม่ำเสมอเป็นพิเศษ |

- ปัจจัยในการพิจารณาเลือก

- รูปร่างของชิ้นส่วน และการต้องการให้ครอบคลุมบริเวณที่เว้าหรือรูตัน

- ค่าความคลาดเคลื่อนรวม และความจำเป็นในการมีความหนาของชั้นเคลือบที่สม่ำเสมอ

- ความหยาบของผิวและการทำให้เรียบเทียบกับความต้องการผิวด้านหลังการชุบ

- กระบวนการต่อเนื่อง เช่น การขัดเงา การปิดบางส่วน หรือการชุบโครเมียมทับด้านบน

- งบประมาณและคาดการณ์ปริมาณการผลิตสำหรับโปรแกรมเฉพาะนั้น

เลือกใช้ระบบอิเล็กโทรไลต์เพื่อความแวววาวสูงสุดในชิ้นส่วนรูปทรงเรียบง่าย และเลือกใช้ EN เมื่อต้องการความสม่ำเสมอของชั้นเคลือบบนชิ้นส่วนรูปทรงซับซ้อนที่มีผลต่อประสิทธิภาพ

ต่อไปนี้เราจะอธิบายอย่างละเอียดเกี่ยวกับการจัดกลุ่มองค์ประกอบของชั้นนิกเกิล-ฟอสฟอรัสที่ได้จากการเคลือบแบบไม่ใช้ไฟฟ้า ซึ่งมีผลต่อความแข็ง ความต้านทานการกัดกร่อน และแม่เหล็ก เพื่อให้คุณสามารถเลือกระดับฟอสฟอรัสให้เหมาะสมกับงาน

กลุ่มของนิกเกิลที่ได้จากการเคลือบแบบไม่ใช้ไฟฟ้า และช่วงเวลาที่ควรใช้

เมื่อกำหนดข้อกำหนดสำหรับการเคลือบ EN สำหรับชิ้นส่วนยานยนต์ ควรเริ่มจากอะไร? เริ่มจากฟอสฟอรัส ฟังดูซับซ้อนไหม? เมื่อคุณเข้าใจสามกลุ่มนี้แล้ว กระบวนการเคลือบแบบไม่ใช้ไฟฟ้าจะกลายเป็นเครื่องมือตัดสินใจที่ชัดเจนในแง่ของประสิทธิภาพและต้นทุน

ปริมาณฟอสฟอรัสและคุณสมบัติ

- EN ชนิดฟอสฟอรัสต่ำ ประมาณ 1–4% P: มีความแข็งสูงตั้งแต่ขั้นตอนการเคลือบ ทนต่อการสึกหรอได้ดี ต้านทานการกัดกร่อนได้ดีในสภาพแวดล้อมที่เป็นด่าง โดยปกติจะมีลักษณะเป็นแม่เหล็กหลังการเคลือบ มักถูกเลือกใช้เมื่อวางแผนการทำให้แข็งหลังการเคลือบ และต้องการเกลียวหรือรูที่มีความทนทานสูง ตามคำแนะนำในคู่มือ Advanced Plating Tech EN Guide

- EN ชนิดฟอสฟอรัสปานกลาง ประมาณ 5–9% P: เป็นทางเลือกที่สมดุล มีความแข็งและการทนต่อการสึกหรอที่ดี พร้อมทั้งมีความสามารถในการต้านทานการกัดกร่อนระดับปานกลาง อาจมีลักษณะแวววาวมากกว่า และเหมาะสำหรับสภาพการใช้งานที่หลากหลาย

- ฟอสฟอร์สูง (High P) ประมาณ 10–12% P: มีความต้านทานการกัดกร่อนสูงสุดในสภาพแวดล้อมที่เป็นกลางและเป็นกรด และแทบไม่มีคุณสมบัติแม่เหล็กหลังชุบ เหมาะอย่างยิ่งเมื่อต้องการประสิทธิภาพการป้องกันสัญญาณรบกวนและการเป็นเกราะกั้นที่สม่ำเสมอ

EN หลังชุบโดยทั่วไปมีค่าความแข็งระดับไมโครฮาร์ดเนส (microhardness) ประมาณ 500–720 HK100 และเมื่อผ่านการอบหลัง (post bake) ที่เหมาะสม สามารถเพิ่มขึ้นได้ถึงประมาณ 940–1050+ HK100 ใกล้เคียงระดับความแข็งของโครเมียมแข็ง (hard chrome) ขึ้นอยู่กับเทคโนโลยีชุบที่ทันสมัยเกี่ยวกับปริมาณ P และความแข็ง

องค์ประกอบทางเคมีเป็นตัวกำหนดความสามารถในการต้านทานการกัดกร่อน ความแข็ง และคุณสมบัติแม่เหล็กของนิกเกิลแบบไม่ใช้ไฟฟ้า (electroless nickel)

การเลือกใช้ EN สำหรับขั้วต่อไฟฟ้า ระบบเชื้อเพลิง และระบบส่งกำลัง

- ขั้วต่อไฟฟ้าและพินเซ็นเซอร์: การเคลือบนิกเกิลแบบไม่ใช้ไฟฟ้าชนิดฟอสฟอร์สูงช่วยลดการรบกวนจากสนามแม่เหล็ก และทนต่อสภาวะแวดล้อมที่รุนแรงได้ดี มักเห็นเปลือกหรือตัวเรือนที่ชุบนิกเกิลแบบไม่ใช้ไฟฟ้าเพื่อให้ได้การเคลือบที่สม่ำเสมอทั่วทั้งเกลียวและบริเวณที่มองไม่เห็น

- ชิ้นส่วนที่สัมผัสกับเชื้อเพลิง รางเชื้อเพลิง และวาล์ว: ชนิดฟอสฟอร์สูงสามารถต้านทานเอทานอลและสารที่เป็นกรด ขณะเดียวกันยังคงทำหน้าที่เป็นเกราะกั้นที่แน่นหนาไร้รูพรุนในช่องทางซับซ้อน

- เกียร์ เพลา และผิวสัมผัสที่สึกหรอในระบบส่งกำลัง: ฟอสฟอรัสระดับกลางให้ความสมดุลระหว่างความแข็งและความต้านทานการกัดกร่อนสำหรับพื้นผิวสัมผัสแบบเลื่อนและหมุน สามารถเลือกฟอสฟอรัสรายละเอียดต่ำเมื่อต้องการความแข็งสูงสุดหลังชุบโดยไม่ต้องอบความร้อนเพิ่มเติม

- สกรูยึดและปลั๊กเกลียว: ฟอสฟอรัสระดับกลางสำหรับงานทั่วไป; ฟอร์ฟอรัสรายละเอียดต่ำพร้อมการอบความร้อนเมื่อต้องการความทนทานต่อการสึกหรอมากขึ้น ควรคำนึงถึงความหนาของชั้นเคลือบที่สม่ำเสมอภายในรูเกลียวเมื่อกำหนดค่าความคลาดเคลื่อน

- ชุดขั้วต่อและโครงหุ้ม: การออกแบบจำนวนมากใช้ชั้นเคลือบทองแดงและนิกเกิลก่อนชั้นผิวสุดท้าย โดยอาศัยคุณสมบัติของการเคลือบนิกเกิลแบบไม่ใช้ไฟฟ้าที่ได้ความหนาเรียบเสมอกันแม้ในบริเวณร่องลึก

ในข้อกำหนดการชุบนิกเกิลแบบไม่ใช้ไฟฟ้าหลายประเภท การเลือกระดับฟอสฟอรัสก่อนจะช่วยให้มั่นใจว่าชั้นเคลือบเหมาะสมกับสภาพแวดล้อม ขนาดพอดี และอายุการใช้งานที่คาดหวัง

ผลของการอบความร้อนต่อการชุบนิกเกิลแบบไม่ใช้ไฟฟ้า

การอบความร้อนแผ่นหลังเพิ่มความแข็งสำหรับทุกเกรด โดยปกติจะใช้รอบการอบแข็งที่ช่วงอุณหภูมิ 375–425 °C เป็นเวลาประมาณหนึ่งชั่วโมง เพื่อเพิ่มความแข็งให้สูงสุด แต่ต้องระมัดระวังข้อเสียที่อาจตามมา อุณหภูมิสูงอาจทำให้วัสดุมีแม่เหล็กมากขึ้นในชั้นเคลือบที่มีฟอสฟอรัสสูง และอาจลดความสามารถในการต้านทานการกัดกร่อนเนื่องจากไมโครคราค เฉพาะอย่างยิ่งในฟิล์มที่มีฟอสฟอรัสสูง การยึดติดเริ่มจากการทำความสะอาดและทำให้ผิวมีปฏิกิริยาอย่างเหมาะสม ดังนั้นควรกำหนดขั้นตอนและช่วงอุณหภูมิของการชุบลอกอิเล็กโทรเลสไนเคิลอย่างเคร่งครัด ก่อนดำเนินการอบ สถาบันนิกเกิล, คุณสมบัติและการประยุกต์ใช้งานของนิกเกิลอิเล็กโทรเลส .

- ทำความสะอาดและล้างน้ำเพื่อกำจัดไขมันและออกไซด์

- ทำให้ผิวมีปฏิกิริยาเพื่อให้เกิดนิวเคลียสอย่างสม่ำเสมอ

- สะสมชั้นเคลือบนิกเกิลอิเล็กโทรเลสในอ่างควบคุมอย่างแม่นยำ

- ล้างน้ำและอาจอบเพิ่มเติมเพื่อเพิ่มความแข็งหรือคงสภาพคุณสมบัติ

กระบวนการเคลือบด้วยนิกเกิลแบบไม่ใช้ไฟฟ้า (Electroless Nickel) นี้จะให้ความหนาที่สม่ำเสมอโดยธรรมชาติในรูเจาะและรูตาบอด ซึ่งช่วยในการปิดผนึกและการทนต่อการสึกหรอ แต่ก็หมายความว่าคุณควรระบุความหนาและตำแหน่งที่วัดอย่างชัดเจน เพื่อปกป้องขนาดพอดีที่สำคัญ หลังจากเลือกองค์ประกอบของสารละลายแล้ว ขั้นตอนต่อไปคือการปรับค่า pH อุณหภูมิ การคน และการควบคุมอ่างให้แม่นยำ เพื่อให้บรรลุเป้าหมายได้อย่างต่อเนื่อง

ตัวแปรกระบวนการที่ควบคุมคุณภาพและต้นทุน

คุณจะชุบนิกเกิลกับโลหะอย่างไร แล้วได้ความหนา ความแข็ง และผิวเรียบตรงตามต้องการทุกครั้ง? ในกระบวนการชุบนิกเกิลด้วยไฟฟ้า (Nickel Electroplating) และในอ่างชุบแบบไม่ใช้ไฟฟ้า (Electroless Baths) มีเพียงปัจจัยจำนวนไม่มากที่ควบคุมผลลัพธ์ส่วนใหญ่รวมถึงงบประมาณ การปรับปัจจัยเหล่านี้ให้เหมาะสม จะทำให้คุณสังเกตเห็นข้อบกพร่องลดลง ความคลาดเคลื่อนที่แคบลง และเวลาไซเคิลที่คาดเดาได้มากขึ้น

บทบาทของสารเคมีในอ่างชุบและสารเติมแต่ง

ในการชุบนิกเกิลแบบอิเล็กโทรดีโพสิต สารละลายจะทำหน้าที่จัดหาไอออนของโลหะ และควบคุมค่าพีเอช การนำไฟฟ้า และโครงสร้างผลึก เกลือของนิกเกิลทำหน้าที่ให้โลหะ คลอไรด์ช่วยเพิ่มการนำไฟฟ้าของสารละลายและสนับสนุนการละลายตัวของแอโนด ส่วนกรดบอริกทำหน้าที่ควบคุมค่าพีเอช สารเติมแต่งจะทำหน้าที่ปรับแต่งขั้นตอนสุดท้าย: สารพาหะและสารทำให้เงางามช่วยให้ผิวเรียบและมีความแวววาว สารลดแรงเครียดช่วยควบคุมแรงเครียดภายใน และสารลดแรงตึงผิวช่วยให้ฟองก๊าซไฮโดรเจนหลุดออกได้ง่าย เพื่อป้องกันการเกิดรูพรุน อุณหภูมิและความเสถียรของค่าพีเอชมีความสำคัญอย่างยิ่ง เพราะมีผลต่อช่วงความเงางาม ประสิทธิภาพของแคโทด แรงเครียด และการไหม้; ตัวอย่างเช่น แบทเชอร์แบบแวกส์ (Watts bath) โดยทั่วไปจะทำงานในช่วงค่าพีเอชเป็นกรดโดยควบคุมอุณหภูมิ เพื่อให้สมดุลระหว่างลักษณะภายนอกและคุณสมบัติทางกายภาพ Nickel Institute Nickel Plating Handbook

สิ่งปนเปื้อนเปลี่ยนทุกอย่าง อนุภาคที่ไม่ละลายน้ำทำให้ผิวขรุขระ สิ่งเจือปนจากโลหะ เช่น ทองแดงหรือสังกะสี ก่อให้เกิดพื้นที่ความหนาแน่นของกระแสไฟฟ้าต่ำที่มืด และสารอินทรีย์ทำให้เกิดฝ้าหรือความเปราะ แนวทางแก้ไขรวมถึงการกรองอย่างต่อเนื่อง การบำบัดด้วยคาร์บอนเป็นระยะสำหรับสารอินทรีย์ และการชุบปลอมด้วยกระแสไฟฟ้าความหนาแน่นต่ำเพื่อกำจัดโลหะบางชนิดอย่างคัดเลือก เคล็ดลับบริการตกแต่งผิวและเคลือบผิว นอกจากนี้ ถุงแอโนดและการบำรุงรักษาก็มีความสำคัญ เพราะช่วยป้องกันไม่ให้อนุภาคขนาดเล็กเข้าสู่สารละลาย และรักษาสมรรถนะของแอโนดให้คงที่

ความหนาแน่นของกระแสไฟฟ้าและกำลังการกระจายกระแส

ความหนาแน่นของกระแสไฟฟ้าควบคุมอัตราการสะสมและการสะสมที่มีความหนาต่างกันในแต่ละตำแหน่ง บริเวณขอบและพื้นผิวใกล้ขั้วบวกจะได้รับกระแสไฟฟ้ามากกว่า ทำให้เกิดการสะสมเร็วกว่า ในขณะที่บริเวณที่เป็นร่องลึกจะสะสมช้ากว่า สิ่งนี้ทำให้การจัดวางชิ้นงาน การวางตำแหน่งขั้วบวก การคนสาร และการใช้แผ่นป้องกันหรือขั้วบวกเสริม เป็นเครื่องมือที่มีประสิทธิภาพในการทำให้การเคลือบมีความสม่ำเสมอมากขึ้น ความสามารถในการกระจาย (Throwing power) หมายถึง ความสามารถของสารละลายในการลดความแตกต่างดังกล่าวลง คุณสามารถปรับปรุงการกระจายของโลหะให้ดีขึ้นได้บ่อยครั้ง โดยการควบคุมความหนาแน่นของกระแสไฟฟ้าให้อยู่ในระดับเหมาะสม การเพิ่มประสิทธิภาพการนำไฟฟ้า และการควบคุมอุณหภูมิและความเป็นกรด-เบส (pH) ให้อยู่ในช่วงเป้าหมาย เมื่อการยึดติดของชั้นเคลือบทำได้ยาก การใช้ชั้นบางๆ แรก (strike layer) หรือการเคลือบผิวด้วยทองแดงก่อนบนวัสดุบางชนิด สามารถช่วยเพิ่มการยึดเกาะก่อนทำการเคลือบเต็มรูปแบบ ซึ่งเป็นแนวทางที่ใช้กันอย่างแพร่หลายในกระบวนการเคลือบทั้งเพื่อการตกแต่งและเพื่อการใช้งานจริง ตามคำแนะนำในคู่มือการชุบด้วยนิกเกิลจาก Nickel Institute

| ปรับได้ | หากเพิ่มขึ้นภายในช่วง | ผลกระทบโดยคาดว่าจะเกิดกับชั้นเคลือบหรือต้นทุน |

|---|---|---|

| ความหนาแน่นกระแสไฟฟ้า | อัตราเร็วขึ้น | การสะสมบริเวณขอบมากขึ้น และเสี่ยงต่อการไหม้ รวมถึงความสม่ำเสมอที่ลดลง |

| อุณหภูมิ | อัตราการเกิดปฏิกิริยาเคมีเพิ่มขึ้น | ความสามารถในการกระจายและการช่วงความสว่างดีขึ้น แต่ต้องระวังเรื่องความเครียดและความเสถียรของสารละลาย |

| พีเอช | เลื่อนขึ้นหรือลง | เปลี่ยนแปลงประสิทธิภาพ ความเครียด และความสว่าง; สภาวะสุดขั้วทำให้เกิดข้อบกพร่องหรือการตกตะกอน |

| ระดับคลอไรด์ | การละลายแอโนดที่ดีกว่า | ช่วยคงเส้นคงวาการจ่ายไอออนของโลหะ แต่อาจเพิ่มความแข็งและความเครียดดึง |

| การกวน/การเคลื่อนไหวของสารละลาย | ชั้นผิวขอบที่สม่ำเสมอมากขึ้น | ลดการกัดกร่อนแบบเป็นหลุม เพิ่มความสามารถในการเรียบตัวและสม่ำเสมอ |

| พื้นที่/ตำแหน่งของแอโนด | รูปทรงเรขาคณิตที่สม่ำเสมอมากขึ้น | การกระจายความหนาอย่างสม่ำเสมอทั่วชิ้นงาน |

| ปริมาณการเติมสารเคมี | ตัวทำให้เงาสูงขึ้น | เพิ่มความสามารถในการเรียบตัวและความมันวาว แต่อาจทำให้เกิดความเครียดภายในเพิ่มขึ้นหากไม่สมดุล |

| การกรองและการทำให้บริสุทธิ์ | อัตราการหมุนเวียนสูงขึ้นและถ่านกัมมันต์เป็นระยะ | พื้นผิวหยาบต่ำลงและฟ้าทะลายลดลง ชิ้นงานเสียหายน้อยลง |

เป้าหมายความหนาและความคลาดเคลื่อนสะสม

ความหนาส่งผลต่ออายุการใช้งานทนต่อการกัดกร่อน ความต้านทานการสึกหรอ และการพอดีของชิ้นส่วน ควรระบุความหนาแบบเฉพาะจุดหรือเฉลี่ย ตำแหน่งที่วัด และวิธีการวัด XRF เป็นทางเลือกที่รวดเร็วและไม่ทำลายชิ้นงานสำหรับระบบไนเคิลหลายประเภท แต่มีข้อจำกัดด้านความหนาสูงสุดขึ้นอยู่กับวัสดุพื้นฐานและโลหะผสม สำหรับการเคลือบที่หนากว่า ควรพิจารณาใช้วิธีแม่เหล็กหรือวิธีกระแสไหลวนแบบแยกเฟสเมื่อเหมาะสม หรือใช้การทดสอบแบบคูลอมเมตริกและวิธี STEP เมื่อต้องการควบคุมชั้นเคลือบทีละชั้น PFOnline เกี่ยวกับการวัดนิกเกิลหนา ความชัดเจนตั้งแต่ต้นนี้จะช่วยป้องกันปัญหาที่ไม่คาดคิดในขั้นตอนการประกอบและการต่อข้อต่อ

- ทำความสะอาดและล้างน้ำเพื่อกำจัดไขมันและออกไซด์

- เปิดผิวหน้าและหากจำเป็นให้เคลือบชั้นรองเพื่อช่วยยึดเกาะ

- ชุบในระบบตามที่เลือก โดยควบคุมความหนาแน่นของกระแสไฟฟ้า อุณหภูมิ และค่าพีเอช สำหรับการชุบนิกเกิลแบบไฟฟ้า หรือควบคุมสมดุลของสารเคมีสำหรับ EN

- ล้างน้ำ จากนั้นเคลือบผิวชั้นนอก อบ หรือพัสซิเวต หากมีข้อกำหนด และวัดความหนา

- ตรวจสอบการยึดติดและลักษณะภายนอกก่อนปล่อยสินค้า

- แนวทางที่ดีที่สุด

- ทำให้กระบวนการล้างเบื้องต้นและการเปิดผิวหน้าเป็นมาตรฐาน เพราะความล้มเหลวในการยึดเกาะส่วนใหญ่มักเริ่มจากจุดนี้ Nickel Institute Nickel Plating Handbook

- ใช้แผ่นทดสอบฮัลล์เซลล์เพื่อติดตามช่วงความเงา การเรียบตัวของผิว และผลกระทบจากสิ่งปนเปื้อนตลอดระยะเวลา

- ดูแลรักษาและใส่ถุงสองชั้นที่ขั้วบวก และเติมตะกร้าให้เหมาะสมอยู่เสมอ เพื่อป้องกันการเกิดโพลาไรเซชันและการหลุดร่วงของผงละเอียด Finishing & Coating service tips

- ทำการกรองอย่างต่อเนื่องพร้อมเปลี่ยนตัวกรองตามแผน และเพิ่มการบำบัดด้วยคาร์บอนเป็นระยะเมื่อมีสารอินทรีย์ปนเข้ามา

- วางแผนชุบด้วยกระแสไฟฟ้าต่ำแบบดัมมี่ หากตรวจพบการปนเปื้อนของทองแดงหรือสังกะสี เพื่อรักษาเสถียรภาพของกระบวนการชุบนิกเกิล

โดยสรุป หากคุณกำลังถามว่าจะชุบนิกเกิลอย่างไร หรือจะชุบนิกเกิลบนโลหะโดยไม่ต้องแก้ไขงานซ้ำได้อย่างไร คำตอบคือการควบคุมองค์ประกอบทางเคมี การกระจายของกระแสไฟฟ้า และการวัดค่าต่างๆ ปรับความแข็งให้เหมาะสมกับความเหนียวโดยใช้สารเติมแต่ง อุณหภูมิ และในกรณีที่เกี่ยวข้อง ใช้การอบความร้อนหลังจากชุบ จากนั้นเลือกชุดกระบวนการที่เหมาะสมกับชิ้นส่วนของคุณ เมื่อควบคุมปัจจัยเหล่านี้ได้แล้ว ส่วนถัดไปจะเปลี่ยนการควบคุมเหล่านี้ให้กลายเป็นตัวเลือกที่พร้อมใช้งานสำหรับการตกแต่ง ชิ้นส่วนยึด ขั้วต่อ และชิ้นส่วนใต้ฝากระโปรง

การเลือกตามการใช้งานสำหรับชิ้นส่วนโลหะยานยนต์

ระบบชุบนิกเกิลแบบใดที่เหมาะกับชิ้นส่วนของคุณ? เริ่มจากการพิจารณาตำแหน่งที่ชิ้นส่วนนั้นติดตั้งและวิธีการทำงาน ชิ้นส่วนตกแต่งภายนอก ชิ้นส่วนยึด ชิ้นส่วนใต้ฝากระโปรง และขั้วต่อ ต่างเผชิญกับสารเคมี อุณหภูมิ และแรงที่แตกต่างกัน ใช้แนวทางด้านล่างเพื่อจับคู่ผิวเคลือบให้สอดคล้องกับหน้าที่การใช้งานของชิ้นส่วนโลหะยานยนต์ เพื่อให้ได้สมรรถนะที่แน่นอนโดยไม่ต้องคาดเดา

การชุบผิวสำหรับชิ้นส่วนตกแต่ง ชิ้นส่วนยึด และชิ้นส่วนใต้ฝากระโปรง

เมื่อทำการชุบผิวชิ้นส่วนตกแต่งหรือชิ้นส่วนยึดของรถยนต์ คุณจะสังเกตเห็นว่าลำดับความสำคัญจะเปลี่ยนแปลงไประหว่างรูปลักษณ์ภายนอก ความทนทานต่อการสึกหรอ และการป้องกันการกัดกร่อน

- แต่งภายนอกแบบเงา: การชุบด้วยทองแดงและนิกเกิลเป็นฐาน พร้อมชั้นท็อปโค้ทโครเมียมบางๆ เป็นวิธีที่นิยมใช้กับชิ้นส่วนรถยนต์ที่ต้องการผิวชุบโครเมียม โดยนิกเกิลจะให้คุณสมบัติด้านความเรียบเนียนและการป้องกันได้ส่วนใหญ่ ขณะที่โครเมียมจะเพิ่มความแวววาวสดใส สีของการชุบนิกเกิลที่คาดหวังคือโทนสีเงินที่มีความสะท้อนแสงสูง ซึ่งช่วยรักษาความสวยงามที่ทนทานของ Dixon Valve

- ตกแต่งภายในและลูกบิด: การชุบนิกเกิลแบบเงาเพียงอย่างเดียวสามารถให้พื้นผิวโลหะนิกเกิลที่มีความทนทานและสวยงาม เมื่อต้องการลุคแบบโลหะเย็นโดยไม่จำเป็นต้องมีชั้นท็อปโค้ทโครเมียม

- สกรูและขาแขวน: การชุบนิกเกิลลงบนชิ้นส่วนเหล็กกล้ามีประโยชน์เมื่อต้องการความต้านทานการสึกหรอของเกลียว แรงบิดที่สม่ำเสมอ และรูปลักษณ์ที่ดูเป็นหนึ่งเดียวกัน ในสภาพแวดล้อมที่มีการสัมผัสกับเกลืออย่างรุนแรง ควรพิจารณาใช้สังกะสี-นิกเกิลเป็นทางเลือกเชิงเสียสละ เพื่อเน้นอายุการใช้งานที่ยาวนานขึ้นจากการกัดกร่อน

- พื้นผิวสึกหรอในเครื่องยนต์และชุดส่งกำลัง: นิกเกิลชุบแบบไม่ใช้ไฟฟ้า (electroless nickel) มีประโยชน์ในการเคลือบอย่างสม่ำเสมอในรูเจาะและรูปร่างที่ซับซ้อน โดยความหนาที่สม่ำเสมอช่วยให้พอดีกันและป้องกันการรั่วได้ดี นอกจากนี้ยังเพิ่มความแข็งสำหรับพื้นผิวที่สัมผัสกันแบบไถล

- การจัดการเชื้อเพลิงและของเหลว: เลือกนิกเกิลในกรณีที่ต้องการเกราะป้องกันที่ทนทานต่อความชื้นและสารเคมี โดยเฉพาะอย่างยิ่งในช่องทางและที่ครอบที่สัมผัสกับของเหลวบ่อยครั้ง

เลือกระบบนิกเกิลตามระดับความรุนแรงของสภาพแวดล้อมและความต้องการใช้งาน ไม่ใช่จากรูปลักษณ์เพียงอย่างเดียว

ข้อพิจารณาสำหรับขั้วต่อและเซ็นเซอร์

ขั้วต่อไฟฟ้าและที่ครอบเซ็นเซอร์ต้องการประสิทธิภาพการสัมผัสที่เสถียรและเป็นเกราะป้องกัน นิกเกิลเป็นตัวนำไฟฟ้าที่ดีเยี่ยม และยังทำหน้าที่เป็นชั้นฐานที่เชื่อถือได้สำหรับการเคลือบหรือทาสีชั้นต่อไป ซึ่งช่วยเพิ่มความทนทานในสภาพแวดล้อมที่รุนแรง วาเลนซ์ เซอร์เฟซ เทคโนโลยี นิกเกิลแบบอิเล็กโทรเลส มักถูกเลือกใช้กับเปลือกขั้วต่อขนาดเล็กหรือซับซ้อน เพราะสามารถเคลือบได้อย่างสม่ำเสมอแม้ในบริเวณร่องลึกและเกลียว โดยลดความเสี่ยงของการเคลือบที่บางเกินไป

ผลกระทบต่ออายุการใช้งานและการรับประกัน

สิ่งแวดล้อมมีความสำคัญ น้ำเกลือบนถนน สิ่งปนเปื้อน และความชื้นที่สะสมอยู่สามารถเร่งการกัดกร่อนและเข้าถึงระบบที่สำคัญได้ หากพื้นผิวไม่ได้รับการปกป้อง ในกรณีที่ต้องการการป้องกันแบบเสียสละ (sacrificial protection) การเคลือบด้วยสังกะสี-นิกเกิลตามด้วยการผ่านกระบวนการพาสซิเวชัน (passivation) และการเคลือบซีลเลอร์ ได้แสดงผลการทดสอบการพ่นเกลือที่มีประสิทธิภาพดีเยี่ยม ทนต่อสนิมขาวได้นานถึง 500 ชั่วโมง และทนต่อสนิมแดงได้ประมาณ 1,000 ชั่วโมง โดย Sharretts Plating Company สำหรับบริเวณที่มองเห็นได้หรือบริเวณที่ใช้งานหลากหลาย นิกเกิลช่วยสมดุลระหว่างความต้านทานการสึกหรอ การเป็นเกราะป้องกันที่ทนทาน และให้รูปลักษณ์ที่น่าสนใจในชิ้นส่วนโลหะรถยนต์

- ประเมินระดับความรุนแรงของสภาพแวดล้อม: ภายใน ภายนอก เครื่องยนต์ ใต้ท้องรถ การสัมผัสกับเชื้อเพลิงหรือเกลือถนน

- กำหนดชนิดของโลหะฐานและรูปร่าง: เหล็กกล้า เทียบกับอลูมิเนียมหรือทองเหลือง เธรด รูเจาะ และรูตาบอด

- กำหนดหน้าที่การใช้งาน: ความแวววาวเพื่อความสวยงาม ความต้านทานการสึกหรอ ตัวกั้นการกัดกร่อน การนำไฟฟ้า

- เลือกสแต็คและกระบวนการ: นิกเกิลอิเล็กโทรไลติกแบบเงาภายใต้โครเมียมเพื่อความมันวาวสูงสุด, นิกเกิลแบบไม่ใช้กระแสไฟฟ้า (electroless nickel) เพื่อความสม่ำเสมอในชิ้นงานรูปทรงซับซ้อน หรือสังกะสี-นิกเกิลเมื่อต้องการการป้องกันแบบเสียสละเป็นหลัก

- ปิดวงจร: ระบุความหนา ตำแหน่งที่วัด ข้อกำหนดด้านรูปลักษณ์ และวิธีการตรวจสอบไว้ในแบบร่าง

เมื่อกำหนดการใช้งานแล้ว ส่วนถัดไปจะเปรียบเทียบระบบชุบนิกเกิลกับสังกะสีและโครเมียม เพื่อให้คุณสามารถเปรียบเทียบรูปลักษณ์ การครอบคลุม และความต้านทานการกัดกร่อนได้อย่างละเอียด

การเลือกระหว่างระบบชุบนิกเกิล สังกะสี และโครเมียม

กำลังพิจารณาเลือกระหว่างการชุบนิกเกิลหรือสังกะสีสำหรับสกรู หรือเลือกผิวเคลือบโลหะนิกเกิลใต้ชุบโครเมียมสำหรับชิ้นส่วนยานยนต์หรือไม่ เมื่อเปรียบเทียบฮาร์ดแวร์ที่ชุบนิกเกิลกับชุบสังกะสี คำตอบที่เหมาะสมมักขึ้นอยู่กับเรขาคณิต สภาพแวดล้อม และเป้าหมายด้านรูปลักษณ์

ตารางเปรียบเทียบโดยสรุประบบชุบยอดนิยม

| กระบวนการ | ความแข็ง | ความต้านทานการกัดกร่อน | ความยืดหยุ่น | ความสม่ำเสมอ/ความสามารถในการกระจายตัว | ลักษณะ | การใช้ทั่วไป | หมายเหตุ |

|---|---|---|---|---|---|---|---|

| การชุบนิกเกิลอิเล็กโทรไลติก (electroplated nickel) | กลางถึงสูง | เป็นเกราะป้องกัน ดี | ปานกลาง | ระดับปานกลางในชิ้นงานรูปทรงซับซ้อน | พื้นผิวเริ่มต้นจากสว่างถึงแวววาวเหมือนกระจก | ฐานตกแต่งภายใต้โครเมียม อุปกรณ์ตกแต่ง และฮาร์ดแวร์ทั่วไป | การสะสมตามเส้นทางปัจจุบัน โดยมีการสร้างชั้นหนามากขึ้นที่ขอบ |

| นิกเกิลแบบไม่ใช้กระแสไฟฟ้า Ni-P ฟอสฟอรัสต่ำ | สูงตามที่ชุบมา | ดี | ปานกลาง | ยอดเยี่ยม แม้ในเกลียวและรูเจาะ | เชิงหน้าที่ถึงกึ่งแวววาว | พื้นผิวที่เน้นการทนต่อการสึกหรอ ลักษณะที่มีเกลียว | โลหะผสม Ni-P ชนิดออโตคาทาเลติก |

| นิกเกิลแบบไม่ใช้กระแสไฟฟ้า Ni-P ฟอสฟอรัสปานกลาง | แรงสูง | ดีถึงสูง | สมดุล | ยอดเยี่ยม | เชิงหน้าที่ถึงกึ่งแวววาว | การสึกหรอและสนิมปานกลางต้องการ | ใช้กันอย่างแพร่หลายสำหรับการเคลือบที่สม่ำเสมอ |

| นิกเกิลชุบแบบไม่ใช้ไฟฟ้า Ni-P, ปริมาณ P สูง | ค่อนข้างสูงตามที่ชุบมา | แรงสูง | ปานกลาง | ยอดเยี่ยม | การทํางาน | ขั้วต่อ ชิ้นส่วนทางเดินของเหลว โครงหุ้มซับซ้อน | แม่เหล็กต่ำในชนิดที่มีปริมาณ P สูง |

| การชุบสังกะสี | ต่ํา | เชิงเสียสละ ปานกลางเมื่อมีการผ่านิเวช | ดี | ตามการกระจายของกระแสไฟฟ้า | ใส เหลือง ดำ หรือสีมะกอกโดยการผ่านิเวช | ตัวยึด แหวน และชิ้นส่วนที่ขึ้นรูปโดยการตี | คุ้มค่า; โดยทั่วไปผ่านกระบวนการพาสซิเวชันโครเมต |

| โครเมียมแข็ง | สูงมาก | ต่ำเพียงอย่างเดียวเนื่องจากมีรูพรุน | ต่ํา | จำกัดในการเข้าไปในร่องลึก | แวววาวเหมือนกระจก | พื้นผิวที่สึกหรอสูง อุปกรณ์เครื่องมือ | มักใช้ทับชั้นทองแดงและนิกเกิลเพื่อป้องกันการกัดกร่อน |

วิธีการอ่านตารางนี้ เคลือบนิกเกิลแบบไม่ใช้ไฟฟ้าเป็นโลหะผสม Ni-P แบบไม่มีโครงสร้างผลึก ซึ่งสามารถเคลือบได้อย่างสม่ำเสมอรอบขอบ เส้นผ่านศูนย์กลาง เกลียว และแม้แต่รูปลายตัน และสามารถอบความร้อนได้สูงถึงประมาณ 69 Rc หรือราว 90 เปอร์เซ็นต์ของความแข็งของโครเมียมแข็ง ดู Precision on chrome, nickel, and zinc และ Advanced Plating Technologies เรื่อง EN เทียบกับอิเล็กโทรไลติก ชุบสังกะสีให้การป้องกันแบบเสียสละในราคาประหยัด โดยทั่วไปจะจับคู่กับการพาสซิเวชันแบบโครเมตเพื่อยืดอายุการใช้งานและปรับสี ดูการเปรียบเทียบระหว่างสังกะสีกับนิกเกิล

เคลือบนิกเกิลแบบไม่ใช้ไฟฟ้าโดดเด่นเมื่อความสม่ำเสมอและการครอบคลุมเรขาคณิตที่ซับซ้อนมีความสำคัญมากกว่าความต้องการด้านความสวยงามแบบแวววาวเหมือนกระจก

เมื่อใดควรเลือกชุบด้วยนิกเกิลแบบไม่ใช้ไฟฟ้า (Electroless Nickel) แทนวิธีอื่น

- ชิ้นส่วนที่มีความซับซ้อน เช่น มีเกลียวภายในหรือรูตัน ซึ่งความหนาที่สม่ำเสมอมีความสำคัญมาก

- เปลือกตัวเชื่อมต่อและชิ้นส่วนที่เกี่ยวกับของเหลว ซึ่งได้ประโยชน์จากการมีชั้นป้องกันที่สม่ำเสมอทั่วทุกพื้นผิว

- เมื่อความเสี่ยงของความคลาดเคลื่อนสะสมทำให้การสะสมของชั้นผิวที่ไม่สม่ำเสมอรอบขอบชิ้นงานยอมรับไม่ได้

- หากต้องเลือกระหว่างการชุบนิกเกิลและการชุบสังกะสี และความสม่ำเสมอของการเคลือบมีความสำคัญมากกว่าคุณสมบัติการเสียสละเพื่อป้องกัน

Electroless nickel Ni-P

- ข้อดี: มีความหนาที่สม่ำเสมอ ให้การป้องกันที่แข็งแรง และสามารถขึ้นรูปให้มีความแข็งโดยการอบความร้อน

- ข้อเสีย: โดยทั่วไปจะถูกกำหนดให้ใช้เพื่อการทำงานเป็นหลัก ไม่ใช่สำหรับพื้นผิวที่ต้องการความแวววาวเหมือนกระจก

นิกเกิลชุบแบบอิเล็กโทรไลติก

- ข้อดี: พื้นผิวที่มีประกายเงางามสูง เหมาะสำหรับการตกแต่ง และให้ผิวโลหะนิกเกิลที่ทนทาน

- ข้อเสีย: ไม่สม่ำเสมอในชิ้นงานรูปร่างซับซ้อน โดยเฉพาะบริเวณขอบที่มีการสะสมของชั้นผิวมากเกินไป

การชุบสังกะสี

- ข้อดี: การป้องกันแบบเสียสละที่คุ้มค่าต้นทุน มีหลายสีผ่านกระบวนการพาสซิเวชัน

- ข้อเสีย: พื้นผิวนิ่มกว่า ไม่เหมาะสำหรับผิวสัมผัสที่มีแรงเสียดทานสูง

โครเมียมแข็ง

- ข้อดี: ความแข็งและความทนทานต่อการสึกหรอสูงมาก

- ข้อเสีย: เปราะและมีรูพรุนเมื่อใช้เดี่ยวๆ โดยมักต้องใช้ชั้นนิกเกิลรองรับเพื่อป้องกันการกัดกร่อน

การเปรียบเทียบระหว่างการชุบสังกะสีนิกเกิลกับการชุบสังกะสี มักเกิดขึ้นภายในกลยุทธ์การตกแต่งผิวด้วยสังกะสี ในขณะที่ชิ้นส่วนที่ชุบนิกเกิลเทียบกับชิ้นส่วนที่ชุบสังกะสี เป็นการตัดสินใจเลือกระหว่างการป้องกันแบบกั้นกับการป้องกันแบบเสียสละ ต่อไปเราจะเชื่อมโยงตัวเลือกเหล่านี้เข้ากับมาตรฐานและวิธีการทดสอบที่คุณสามารถอ้างอิงในแบบร่าง เพื่อให้สามารถตรวจสอบประสิทธิภาพได้

มาตรฐานสำหรับตรวจสอบความหนาของการชุบนิกเกิลในการชุบไฟฟ้าในอุตสาหกรรมยานยนต์

ฟังดูซับซ้อนใช่ไหม? เมื่อคุณเขียนหมายเหตุในแบบร่าง คุณต้องการให้ทุกโรงงานวัดค่าออกมาในลักษณะเดียวกัน ใช้มาตรฐานที่เป็นที่ยอมรับและภาษาที่ชัดเจน เพื่อให้กระบวนการเคลือบนิกเกิลของคุณสามารถตรวจสอบได้ และมีความสม่ำเสมอข้ามผู้จัดจำหน่าย

มาตรฐานหลักที่ควรอ้างอิงในแบบร่าง

- มาตรฐานระบบการเคลือบ: ISO 1456 สำหรับการชุบนิกเกิลและนิกเกิลรวมโครเมียมบนโลหะและพลาสติก กำหนดระดับ การใช้งาน และวิธีการอธิบายชั้นเคลือบที่มีหลายชั้นเพื่อการตกแต่ง ตามที่ระบุไว้ในคู่มือการชุบนิกเกิลจาก Nickel Institute

- การวัดความหนา: ISO 1463 การตัดขวางด้วยกล้องจุลทรรศน์, ISO 2177 แบบคูลอมเมตริก, ISO 3497 สเปกโตรเมตรีรังสีเอกซ์, ISO 2360 และ ISO 2178 สำหรับวิธีกระแสไหลวนและวิธีแม่เหล็กไฟฟ้า เครื่องวัด XRF, แม่เหล็ก และกระแสไหลวนถูกใช้อย่างแพร่หลายในการผลิต และการปฏิบัติตามมาตรฐาน ASTM และ ISO จะช่วยเพิ่มความซ้ำซ้อนได้ ตามมาตรฐานการวิเคราะห์ความหนา VRXRF

- การยึดเกาะและความเหนียว: การทดสอบในโรงงาน เช่น การขูดด้วยเหล็กแหลม การดัด และการกระแทกด้วยความร้อน มักใช้กันทั่วไป โดย ISO 2819 ได้ทบทวนวิธีการตรวจสอบการยึดเกาะ ASTM B571 เป็นอ้างอิงการทดสอบการยึดเกาะที่เป็นที่รู้จักดี ซึ่งระบุไว้ร่วมกับวิธีการเหล่านี้ในภาพรวมอุตสาหกรรม คู่มือการทดสอบ Pacorr

- การทดสอบการกัดกร่อน: ISO 9227 การพ่นเกลือแบบกลาง (neutral salt spray), ASTM B368 CASS สำหรับระบบชุบนิกเกิลโครเมียม และขั้นตอน Corrodkote ที่อ้างอิงในข้อกำหนดของเคลือบผิว เพื่อช่วยประเมินประสิทธิภาพการใช้งานภายนอก คู่มือการชุบนิกเกิลจาก Nickel Institute

การทดสอบที่พิสูจน์ประสิทธิภาพ

| วิธี | สิ่งที่พิสูจน์ได้ | คำระบุเงื่อนไขการยอมรับโดยทั่วไป |

|---|---|---|

| XRF หรือแม่เหล็ก/กระแสไหลวน | ความหนาของการชุบนิกเกิลแบบไม่ทำลายพื้นผิวสำคัญ | ตรงตามความหนาที่ระบุในแบบแปลนที่ตำแหน่ง A/B/C |

| คัลโลเมตริก หรือ STEP | ความหนาเป็นชั้นๆ และสำหรับ STEP คือความต่างศักย์ของนิกเกิลหลายชั้น | มีชั้นวัสดุตามที่กำหนด; แนวโน้มความต่างศักย์ยอมรับได้สำหรับนิกเกิลแบบดูเพล็กซ์ |

| ภาพตัดขวางภายใต้กล้องจุลทรรศน์ | การวัดอ้างอิงความหนาเฉพาะจุดและลำดับชั้นของเคลือบ | ยืนยันลำดับชั้นและการกำหนดความหนาเฉพาะจุด |

| การทดสอบการยึดติด | ความสมบูรณ์ของการยึดเกาะของระบบเคลือบ | ไม่มีการลอก แตกร้าว หรือพองหลังการทดสอบ |

| การพ่นเกลือแบบกลาง หรือ CASS | ความต้านทานการกัดกร่อนที่เร่งขึ้นสำหรับสภาพการใช้งาน | ค่าความสวยงามหรือระดับการป้องกันหลังจากระยะเวลาทดสอบต้องเป็นไปตามข้อกำหนด |

| การเปลี่ยนแปลงอุณหภูมิอย่างฉับพลันหรือรอบการเปลี่ยนอุณหภูมิ | การยึดเกาะและความสมบูรณ์ตลอดช่วงการเปลี่ยนแปลงอุณหภูมิ โดยเฉพาะบนพลาสติก | ไม่มีรอยแตกร้าว ฟอง หรือการบิดเบี้ยว |

ระบุความหนาและตำแหน่ง

- กำหนดกระบวนการเคลือบนิกเกิลล่วงหน้า: อิเล็กโทรไลติก หรือ เอกซ์ตรีเลส หากเป็นแบบเอกซ์ตรีเลส ให้ระบุคลาสของฟอสฟอรัส สิ่งนี้จะเป็นพื้นฐานในการวัดและควบคุมความหนา คู่มือการชุบนิกเกิลจากสถาบันนิกเกิล .

- ระบุความหนาของการชุบนิกเกิลแบบเฉพาะจุดเทียบกับค่าเฉลี่ย และระบุพื้นผิวที่สำคัญ สำหรับลักษณะเกลียวหรือร่องลึก ให้ระบุวิธีการที่เหมาะสมกับรูปทรงเรขาคณิต

- เลือกวิธีการวัดไว้ในแบบแปลน เครื่องวัด XRF หรือแม่เหล็ก/กระแสไหลวน เหมาะสำหรับการตรวจสอบในสายการผลิต ในขณะที่วิธีคูลอมเมตริก หรือภาคตัดขวาง ใช้เป็นวิธีอ้างอิงสำหรับระบบชั้นเคลือบที่มีมาตรฐานการวิเคราะห์ความหนาด้วย VRXRF

- เพิ่มคําระบุกระบวนการที่ขับเคลื่อนความสม่ําเสมอในการเคลือบไฟฟ้ารถยนต์: ความต้องการในการปิดบัง, การทําอาหารหลังแผ่น หากมี, ความคาดหวังในการทําความสะอาดและการเปิดตัว, และเกณฑ์การดูที่ยอมรับได้

- จัดทำเอกสารการตรวจสอบและสุ่มตัวอย่าง โดยอ้างอิงถึงการทดสอบ แผนการสุ่มตัวอย่างล็อตงาน และคำอธิบายที่ชัดเจนว่าอะไรถือว่าผ่านหรือไม่ผ่าน ซึ่งผู้จัดจำหน่ายสามารถตรวจสอบได้

- สำหรับการชุบโลหะที่ได้รับการอนุมัติสำหรับอุตสาหกรรมยานยนต์ ให้เชื่อมโยงแบบแปลนและแผนควบคุมของคุณกับมาตรฐานการทดสอบ ISO หรือ ASTM รวมถึงข้อกำหนดเฉพาะจาก SAE หรือผู้ผลิตรถยนต์รายใหญ่ (OEM) ที่ระบุไว้ในเอกสารจัดซื้อของคุณ คู่มือการทดสอบ Pacorr .

ชุบให้ได้ความหนาตามที่กำหนดบนพื้นผิวทุกส่วนที่ใช้งานได้; ตรวจสอบโดยใช้ XRF ที่ตำแหน่ง A/B/C

เคล็ดลับ: เนื่องจากความหนาของชั้นนิกเกิลมีผลต่ออายุการใช้งานของชั้นกั้นและความพอดี ควรระบุวิธีการ ตำแหน่งที่ต้องตรวจสอบ และคำอธิบายเกณฑ์การรับรองไว้บนแบบแปลนโดยตรง ทำในลักษณะเดียวกันนี้สำหรับการทดสอบการยึดเกาะและการกัดกร่อน เพื่อให้ผลลัพธ์สามารถเปรียบเทียบกันได้ระหว่างผู้จัดจำหน่ายต่างๆ เมื่อวางรากฐานเหล่านี้ให้ถูกต้อง ขั้นตอนต่อไปคือการตรวจจับและแก้ไขข้อบกพร่องได้อย่างรวดเร็วบนสายการผลิต

ต่อไป เราจะแปลงข้อมูลจำเพาะเหล่านี้เป็นรายการตรวจสอบการแก้ปัญหาเบื้องต้น เพื่อวินิจฉัยปัญหารอยหลุม รอยลอก ความหนาไม่พอ และข้อบกพร่องทั่วไปอื่น ๆ ก่อนที่จะกลายเป็นสินค้าคืน

การแก้ไขข้อบกพร่องและปรับปรุงผลผลิต

พบเห็นรูเล็ก ๆ หมอกควัน หรือการลอกของชั้นผิวหลังจากการผลิตใช่หรือไม่? ลองนึกภาพว่าสามารถตรวจจับรูปแบบความผิดปกติได้แต่เนิ่น ๆ และแก้ไขตัวแปรเพียงตัวเดียว แทนที่จะต้องทิ้งชุดผลิตทั้งชุด ใช้รายการตรวจสอบด้านล่างเพื่อวินิจฉัยอย่างรวดเร็ว และป้องกันปัญหาที่เกิดซ้ำในชิ้นส่วนยานยนต์ที่ใช้งานหนัก

การวินิจฉัยข้อบกพร่องที่มองเห็นได้

- รูเล็ก ๆ หรือรูพรุน

- พองพองหรือลอก

- พื้นผิวขรุขระ ก้อนนูน หรือไหม้ตามขอบ

- ชั้นเคลือบที่หมอง มัว หรือมีฝ้า

- ความหนาต่ำหรือไม่สม่ำเสมอ

- สีเปลี่ยนหรือชั้นนิกเกิลดำคล้ำ

ความล้มเหลวของการชุบนิกเกิลส่วนใหญ่มักเริ่มต้นที่ขั้นตอนการเตรียมพื้นผิว—การทำความสะอาดและการทำให้เกิดปฏิกิริยาเป็นจุดแรกที่ควรตรวจสอบ

สาเหตุหลักในสายการผลิต

- การทำความสะอาดหรือการทำให้เกิดปฏิกิริยาน้อยเกินไปก่อนชุบนิกเกิลแบบไฟฟ้าบนเหล็กหรือวัสดุอื่นๆ ส่งผลให้การยึดเกาะไม่ดีและต่อมาเกิดการลอกออก เครื่องชุบไฟฟ้าเกี่ยวกับสาเหตุการลอก .

- ค่าพารามิเตอร์กระบวนการเปลี่ยนแปลง: pH อุณหภูมิ ความหนาแน่นของกระแส การคน หรือสมดุลของสารเติมแต่งที่อยู่นอกช่วงที่กำหนด ทำให้เกิดฝ้า ไหม้ หรือการเรียบตัวไม่ดี คู่มือแก้ปัญหาการชุบนิกเกิล PFOnline

- การปนเปื้อน: ผลิตภัณฑ์สลายตัวจากอินทรียวัตถุหรือไอออนโลหะที่ทำให้บริเวณที่กระแสต่ำมืดลงและลดความเหนียว ระบบกรองและระบบกำจัดสิ่งปนเปื้อนมีความสำคัญอย่างยิ่งในการแก้ปัญหาบ่อชุบ

- ปัญหาระบบแขวนหรือขั้วบวก: การสัมผัสไม่ดี การวางตำแหน่งผิด หรือขั้วบวกหมดสภาพ ทำให้ความหนาไม่สม่ำเสมอและเกิดการไหม้ที่ขอบ

- พื้นฐานหรือชั้นเคลือบล่างไม่เข้ากัน: ชิ้นงานหล่อที่มีรูพรุน สารตกค้างที่ถูกกักอยู่ หรือปัญหาความเข้ากันได้เมื่อชุบนิกเกิลบนชั้นทองแดง ทำให้เกิดการลอก

- ความเครียดของแผ่นหลัง: การจัดการความเสียหายหรือความเสี่ยงจากการเปราะตัวด้วยไฮโดรเจนบนเหล็กชุบไนเกิลที่มีความแข็งแรงสูง หากการอบตามแนวทางปฏิบัติไม่เพียงพอ เครื่องชุบไฟฟ้าทำให้เกิดการลอกได้

| ข้อบกพร่อง | สาเหตุที่เป็นไปได้ | การดำเนินการแก้ไขขั้นแรก |

|---|---|---|

| การเจาะ | อนุภาค, การเปียกชื้นไม่ดี หรือการจับตัวของก๊าซ | ปรับปรุงระบบกรองและการคน; พิจารณาการทำความสะอาดด้วยคาร์บอน |

| พองพองหรือลอก | การทำความสะอาด/การกระตุ้นไม่เพียงพอ, ความเครียดภายในสูง | ตรวจสอบคุณสมบัติของการทำความสะอาดล่วงหน้าและการกระตุ้นใหม่; ปรับสมดุลสารเติมแต่ง; ทบทวนการปลดปล่อยความเครียดจากไฮโดรเจนบนเหล็ก |

| พื้นผิวขรุขระหรือก้อนนูน | อนุภาคหรือผงจากแอโนด | บริการกรอง; ตรวจสอบถุงหุ้มแอโนดและระดับการบรรจุตะกร้า; นำชิ้นส่วนที่หล่นออก |

| การไหม้ที่ขอบ | ความหนาแน่นของกระแสไฟฟ้าเกินหรือปริมาณนิกเกิล/กรดบอริกต่ำ | ลดความหนาแน่นของกระแสไฟฟ้า; ปรับส่วนผสมทางเคมี; เพิ่มการเคลื่อนที่ของสารละลาย |

| พื้นที่ขุ่นหรือหมอง | สารเติมแต่งไม่สมดุลหรือมีสิ่งปนเปื้อน | ทำการทดสอบฮัลล์เซลล์; ปรับสารทำให้เงางาม/ตัวพา; ทำคาร์บอนทรีตเมนต์หากมีสารอินทรีย์ปนเปื้อน |

| ความหนาต่ำหรือไม่สม่ำเสมอ | การฝังตัวไม่ดี ปัญหาการสัมผัส หรือการจัดวางขั้วบวกไม่เหมาะสม | แก้ไขจุดสัมผัสแร็ค; จัดวางขั้วบวกให้เหมาะสม; ควบคุมความหนาแน่นของกระแสไฟฟ้าให้อยู่ในระดับปานกลาง |

| การเปลี่ยนสี | มีการลากสิ่งเจือปนเข้ามา ปนเปื้อน หรือปัญหาระบบล้างน้ำ | ปรับปรุงกระบวนการล้างให้ดีขึ้น; ตรวจสอบความสมดุลของสารละลาย; กำหนดตารางการทำความสะอาดตามระยะเวลาระยะหนึ่ง |

การดำเนินการแก้ไขที่ได้ผลอย่างยั่งยืน

- มาตรฐานกระบวนการทำความสะอาดเบื้องต้น การทำความสะอาดด้วยไฟฟ้า และการกระตุ้นพื้นผิวอย่างมีประสิทธิภาพ ก่อนชุบนิกเกิล โดยเฉพาะกับโลหะผสมแบบแพสซีฟหรือโลหะผสมที่มีความแข็งแรงสูง ปัญหาเครื่องชุบโลหะไฟฟ้าลอกออก

- ใช้แผ่นทดสอบฮัลล์เซลล์เพื่อระบุสาเหตุจากสารเติมแต่งไม่สมดุลหรือมีโลหะปนเปื้อน จากนั้นวางแผนการชุบเทียมหรือการบำบัดด้วยคาร์บอนตามที่แนะนำ งานตกแต่งและเคลือบผิวในการแก้ปัญหาอ่างชุบ

- รักษาระบบการกรอง ถุงแอโนด และระดับการเติมตะกร้า; ตรวจสอบผลลัพธ์ของเรกติไฟเออร์ และลดคลื่นรบกวนกระแสสลับ (AC ripple) ให้น้อยที่สุด

- คำแนะนำสำหรับปัญหาการกัดกร่อนที่เกิดขึ้นซ้ำ เช่น “เหล็กชุบนิกเกิลเป็นสนิมได้หรือไม่” ควรตรวจสอบรอยบุ๋มหรือจุดบางก่อน จากนั้นแก้ไขปัญหารอยบุ๋มและการกระจายความหนาตามคู่มือในโรงงาน คู่มือแก้ปัญหาการชุบนิกเกิลผ่าน PFOnline

- คำแนะนำสำหรับผู้ซื้อ: ขอรายงานการดำเนินการแก้ไขโดยระบุผลวิเคราะห์สารละลาย ภาพฮัลล์เซลล์ล่าสุด และแผนที่ความหนาจากพื้นผิวสำคัญ

ข้อดีของการตรวจสอบอย่างรวดเร็ว

- ให้ผลตอบกลับอย่างรวดเร็วในสายการผลิต และมีต้นทุนต่ำ

- สามารถตรวจจับปัญหาการสัมผัส การกวน หรือการเปลี่ยนแปลงของสารเคมีที่เห็นได้ชัดได้ดี

ข้อเสียของการตรวจสอบอย่างรวดเร็ว

- อาจปกปิดปัญหาการปนเปื้อนรุนแรง หรือปัญหาสารเติมแต่งได้ หากไม่มีการศึกษาด้วยฮัลล์เซลล์

ข้อดีของการวิเคราะห์อย่างสมบูรณ์

- ยืนยันการปนเปื้อน ชี้แนะแนวทางการทำความสะอาด และช่วยให้การทำงานระยะยาวมีความเสถียร

การวิเคราะห์อย่างละเอียดด้านข้อเสีย

- ใช้เวลานานและต้องประสานงานกับห้องปฏิบัติการและผู้จัดจำหน่าย

เมื่อควบคุมป้องกันข้อบกพร่องได้แล้ว ขั้นตอนต่อไปคือการให้แน่ใจว่าผู้จัดจำหน่ายของคุณบริหารจัดการการควบคุมไอฟูม การไหลของของเสีย และการดำเนินงานอย่างปลอดภัย เพื่อรักษาระดับคุณภาพให้คงที่ตลอดเวลา

สุขภาพ สิ่งแวดล้อม และความปลอดภัยในการชุบโลหะในอุตสาหกรรมยานยนต์

เมื่อคุณเข้าเยี่ยมชมสายการชุบโลหะ สิ่งแรกที่ควรพิจารณาคืออะไร? เริ่มจากการตรวจสอบระบบควบคุมที่ปกป้องบุคลากร สิ่งแวดล้อม และการเดินเครื่องที่ไม่หยุดชะงัก ในกระบวนการชุบโลหะสำหรับอุตสาหกรรมยานยนต์ที่มีปริมาณสูง การปฏิบัติด้าน EHS ที่เหมาะสมจะช่วยรักษาระดับคุณภาพให้มีเสถียรภาพ และควบคุมต้นทุนให้คาดการณ์ได้ โดยเฉพาะเมื่อมีการชุบชิ้นส่วนรถยนต์ในหลายโรงงาน

สิ่งที่ควรสอบถามผู้จัดจำหน่ายเกี่ยวกับระบบควบคุมด้าน EHS

- ใบอนุญาตและเอกสาร: ใบอนุญาตด้านน้ำเสีย อากาศ และของเสียอันตราย รวมถึงผลการตรวจสอบล่าสุด ใช้แนวทางการตรวจสอบอย่างรอบคอบที่ประเมินความรุนแรงตามขนาด ขอบเขต และลักษณะที่ไม่สามารถแก้ไขได้ การตรวจสอบอย่างรอบคอบตามแนวทาง OECD .

- กลยุทธ์การจัดการน้ำเสีย: วิธีการบำบัดหรือฟื้นฟูน้ำยาชุบที่ใช้แล้วและน้ำล้าง ความถี่ในการเก็บตัวอย่าง และใบรับรองการบำบัดจากหน่วยงานภายนอก

- การควบคุมอากาศและละอองฝอย: การระบายอากาศแบบท้องถิ่น อุปกรณ์จับกับดัก แผ่นกรองตาข่าย หรือขั้นตอน HEPA และวิธีการตรวจสอบประสิทธิภาพ

- การเลือกใช้สารเคมี: นโยบายเกี่ยวกับตัวลดฟองที่มีส่วนผสมของ PFOS/PFAS ในขั้นตอนโครเมียม รวมถึงทางเลือกปัจจุบันหรือมาตรการควบคุมเชิงวิศวกรรม

- การฝึกอบรมและอุปกรณ์ป้องกันส่วนบุคคล: มีเอกสารการฝึกอบรม การซ้อมรับมือการหกเทล้น และขั้นตอนการล็อกเอาต์สำหรับเครื่องชุบนิกเกิลหรือถังกระบวนการแต่ละรายการ

- หลักฐานการปรับปรุงอย่างต่อเนื่อง: การดำเนินการแก้ไขและป้องกัน (CAPAs) ที่เชื่อมโยงกับตัวชี้วัดด้าน EHS บันทึกการบำรุงรักษา และโครงการลดของเสีย

การชุบอย่างรับผิดชอบคู่ขนไปกับการบริหารจัดการด้าน EHS ที่มีประสิทธิภาพ

ประเภทของของเสียทั่วไปและขั้นตอนการบำบัด

กระบวนการชุบนิกเกิลแบบไม่ใช้ไฟฟ้าสร้างน้ำที่ใช้ล้างและสารละลายที่หมดอายุการใช้งาน ซึ่งมีนิกเกิลและฟอสฟอรัสในปริมาณมากจากปฏิกิริยาของไฮโปฟอสไฟต์ การศึกษาหนึ่งแสดงให้เห็นว่าการแยกด้วยกระแสไฟฟ้า (electrodialysis) สามารถกำจัดสารที่เป็นอันตรายออกจากถังชุบ EN ที่ใช้งานมานาน ทำให้สามารถนำถังชุบกลับมาใช้ใหม่บางส่วนได้ ในขณะที่การออกซิเดชันด้วยเพอออกซีดิซัลเฟตพร้อมกับการตกตะกอนด้วย Ca(OH)2 สามารถกู้คืนฟอสฟอรัสและลดปริมาณนิกเกิลในสารเข้มข้นได้; ภายใต้เงื่อนไขที่กำหนด ถังชุบที่ฟื้นฟูแล้วสามารถกู้คืนประสิทธิภาพการชุบได้ประมาณ 60% และกระบวนการตกตะกอนขั้นตอนต่อไปสามารถกำจัดฟอสฟอรัสทั้งหมดได้มากกว่า 98% และกำจัดนิกเกิลได้มากกว่า 93% งานวิจัย MDPI เรื่องการฟื้นฟูน้ำเสียจากการชุบนิกเกิลแบบไม่ใช้ไฟฟ้า .

ชั้นเคลือบที่ตกแต่งและมีส่วนประกอบของโครเมียมแข็งจำเป็นต้องควบคุมฝอยละอองที่อ่างชุบ โดยฝอยกรดโครมิกจะเกิดขึ้นจากฟองก๊าซระหว่างกระบวนการชุบไฟฟ้า และถูกตรวจสอบอย่างเข้มงวดจากหน่วยงานกำกับดูแล แนวทางปฏิบัติที่ได้ผลรวมถึงการระบายอากาศแบบวิศวกรรมที่ใช้แผ่นกรองตาข่ายและองค์ประกอบ HEPA รวมถึงการดำเนินการอาบน้ำชุบให้มีประสิทธิภาพสูงขึ้นเพื่อลดการเกิดก๊าซ ในขณะที่สารเคมีลดควันเดิมหลายชนิดถูกจำกัดการใช้งาน ส่งผลให้โรงงานต่างๆ เปลี่ยนไปใช้วิธีการแก้ปัญหาโดยอาศัยอุปกรณ์มากขึ้น การควบคุมฝอยโครเมียมในกระบวนการตกแต่งผิวและการเคลือบ สำหรับผู้ซื้อ ประเด็นนี้มีความสำคัญเพราะชั้นท็อปโค้ทโครเมียมมักถูกวางอยู่เหนือชั้นนิกเกิลกันซึมในโครงสร้างการชุบโลหะป้องกัน

| พื้นที่กระบวนการ | อันตรายหลัก | มาตรการบรรเทาตามมาตรฐาน |

|---|---|---|

| อ่างนิกเกิลชุบแบบไม่ใช้ไฟฟ้าและน้ำเสีย | สารละลายและสารเข้มข้นที่มีนิกเกิลและฟอสฟอรัส | การฟื้นฟูทรัพยากรด้วยการแยกด้วยไฟฟ้า (electrodialysis), การออกซิเดชันขั้นสูง และการตกตะกอนด้วย Ca(OH)2 เพื่อกู้คืนทรัพยากรและลดปริมาณภาระ |

| ถังชุบโครเมียมท็อปโค้ทในชั้นเคลือบผิว | ฝอยกรดโครมิกที่เกิดจากการปล่อยก๊าซที่ผิวสารละลาย | การระบายอากาศในท้องที่ มีแผ่นกรองแบบตาข่ายหรือตัวจับ HEPA และการปรับปรุงประสิทธิภาพกระบวนการ เหนือกว่าสารเคมีลดฟอง |

| ความเสี่ยงของผู้จัดจำหน่ายในระดับโปรแกรม | การควบคุมด้านสุขภาพ สิ่งแวดล้อม และความปลอดภัย (EHS) ที่ไม่สม่ำเสมอระหว่างสถานที่ต่างๆ | ดำเนินการตรวจสอบอย่างรอบคอบ โดยประเมินระดับความรุนแรงของผลกระทบ และกำหนดให้มีมาตรการควบคุมและเอกสารที่สามารถตรวจสอบได้ |

ทางเลือกในการออกแบบที่ช่วยเพิ่มความยั่งยืน

- รีไซเคิลก่อนกำจัด: ให้ความสำคัญกับกระบวนการที่อนุญาตให้กู้คืนสารเคมีและนำอ่างชุบกลับมาใช้ใหม่ได้เมื่อเป็นไปได้ เพื่อลดตะกอนและปริมาณการขนส่ง

- ออกแบบการจับละอองก่อนเป็นอันดับแรก: เลือกใช้ระบบระบายอากาศและอุปกรณ์จับฝอยละออง แทนการใช้สารเคมีลดฟอง เมื่อกฎระเบียบจำกัดการใช้สารลดฟอง

- ลดการพาสารเคมีติดออกไปให้น้อยที่สุด: การจัดเรียงชิ้นงาน เวลาหยุดพัก และระบบน้ำล้างย้อนทาง ช่วยลดการสูญเสียสารเคมี และลดปริมาณน้ำที่ต้องบำบัดในสายการชุบโลหะ

- กำหนดผลลัพธ์ที่วัดได้: กำหนดให้ผู้จัดจำหน่ายมีแผนควบคุมที่ระบุความหนา รูปลักษณ์ และหลักฐานด้าน EHS สำหรับชิ้นส่วนรถยนต์ที่ชุบไฟฟ้า

โดยสรุป ให้สอบถามว่าร้านค้าจัดการและฟื้นฟูเคมี EN อย่างไร พวกเขาควบคุมไอโครเมียมเหนือชั้นนิกเกลอย่างไร และพวกเขามีการตรวจสอบความเสี่ยงอย่างไร รายละเอียดเหล่านี้จะถูกแปลงเป็นภาษาในเอกสารขอราคา (RFQ) และเกณฑ์ผู้จัดจำหน่ายในส่วนถัดไป โดยเราจะจัดเตรียมแม่แบบการจัดซื้อและรายการตรวจสอบที่ใช้งานได้จริง เพื่อให้มั่นใจว่าคุณภาพและด้านสิ่งแวดล้อม อาชีวอนามัยและความปลอดภัย (EHS) สอดคล้องกันตั้งแต่วันแรก

แม่แบบการจัดซื้อและการคัดเลือกผู้จัดจำหน่าย

พร้อมที่จะส่งเอกสารขอราคา (RFQ) แล้วแต่ไม่แน่ใจว่าควรสอบถามอะไร? หลังจากที่คุณได้ตรวจสอบมาตรการควบคุมด้านสิ่งแวดล้อม อาชีวอนามัยและความปลอดภัย (EHS) ของร้านค้าแล้ว ให้ระบุข้อกำหนดอย่างชัดเจนด้วยคำอธิบายเพิ่มเติม การทดสอบที่สามารถตรวจสอบได้ และหลักฐานจากผู้จัดจำหน่าย ใช้แม่แบบด้านล่างเพื่อให้มั่นใจว่าคุณภาพของการเคลือบผิวสำหรับอุตสาหกรรมยานยนต์สอดคล้องกัน ไม่ว่าคุณจะทำการชุบนิกเกิลด้วยไฟฟ้าในชิ้นส่วนรถยนต์ ชุบเหล็ก หรือวางแผนจะชุบนิกเกิลบนอลูมิเนียม

แม่แบบคำอธิบายในข้อกำหนดและแบบ drawing

- ประเภทกระบวนการ: การชุบนิกเกิลด้วยไฟฟ้า หรือการชุบนิกเกิลแบบไม่ใช้ไฟฟ้า Ni P หากเป็น EN ให้ระบุระดับฟอสฟอรัส ว่าต่ำ กลาง หรือสูง

- วัสดุพื้นฐานและสภาพความแข็ง: ระบุกรณีชุบผิวสำหรับเหล็กกล้าความแข็งสูง โลหะหล่อ เหล็กหล่อ ทองแดง หรือกรณีที่จะชุคนิกเกิลบนอลูมิเนียมโดยใช้ชั้นรองที่เหมาะสมตามกระบวนการของผู้จัดจำหน่าย

- การระบุความหนา: ระบุความหนาเฉพาะที่หรือค่าเฉลี่ย วิธีการวัด และตำแหน่งที่วัด อ้างอิงถึงวิธีการที่เป็นที่ยอมรับ เช่น การวิเคราะห์ด้วยรังสีเอกซ์ (XRF) วิธีคูลอมเมตริก หรือการตัดขวางเพื่อดูด้วยกล้องจุลทรรศน์ ซึ่งรวบรวมไว้ในคู่มือ Nickel Plating Handbook โดย Nickel Institute

- การครอบคลุมและการปิดกัน: กำหนดพื้นผิวที่สำคัญ เธรด รูเจาะ และพื้นที่ที่ต้องปิดกันจากการชุบ ระบุจุดยึดกับแร็คหากมีความสำคัญ

- กระบวนการหลังชุบ: อบความร้อนหากกำหนด ชั้นเคลือบด้านนอก เช่น โครเมียม หรือชนิดอื่นๆ การผ่านกรรมวิธีพัสสิเวชัน หรือการปิดผนึก

- ลักษณะภายนอกและผิวสัมผัส: มีลักษณะเงา ครึ่งเงา หรือด้าน โดยไม่มีฟอง พลากรอย หรือหมอกบนพื้นผิวที่สำคัญ

- แผนการตรวจสอบ: วิธีการวัดความหนาและขนาดตัวอย่าง การทดสอบการยึดเกาะและการกัดกร่อนที่สอดคล้องกับมาตรฐาน ISO และ ASTM ที่สรุปไว้โดย Nickel Institute

- บรรจุภัณฑ์และฉลาก: ห่อป้องกันการกัดกร่อน การจัดทิศทางของชิ้นส่วน และการติดตามย้อนกลับตามล็อต

กระบวนการ: เคลือบด้วยนิกเกิลแบบไม่ใช้ไฟฟ้า (ปริมาณฟอสฟอรัสปานกลาง); ความหนา: 12–20 ไมโครเมตร บนพื้นผิวที่ใช้งาน; ตรวจสอบด้วย XRF ที่ตำแหน่ง A/B/C; อบหลังการเคลือบตามข้อกำหนด; ไม่อนุญาตให้มีฟอง พอง รู หรือการเปลี่ยนสี

ใบขอเสนอราคาและรายการตรวจสอบผู้จัดจำหน่าย

- ความสามารถในการผลิต: บริการชุบนิกเกิลด้วยไฟฟ้า, นิกเกิล-ฟอสฟอรัสแบบไม่ใช้ไฟฟ้า, นิกเกิลคู่ใต้ชั้นครอม, การปิดกั้นพื้นที่เกลียวและรูเจาะ

- รูปทรงเรขาคณิตและปริมาตร: รูปถ่ายหรือแบบร่างของชิ้นส่วน, มิติที่สำคัญ, พื้นผิวที่สำคัญ, กลยุทธ์การแขวนหรือการใช้ถังกลม, ขนาดการผลิตรายปีและต่อล็อต

- รายละเอียดวัสดุพื้นฐาน: เกรดเหล็ก, โลหะผสมอลูมิเนียม, ทองแดงเหลือง, สภาพการอบชุบ

- ความหนาเป้าหมายและความคลาดเคลื่อน, ตำแหน่งการวัด, และชนิดของเครื่องมือวัด เช่น XRF, แม่เหล็ก, หรือแบบคูลอมเมตริก ตามแนวทางของ Nickel Institute (คู่มือการชุบนิกเกิล)

- แผนการทดสอบ: การทดสอบการยึดติดในโรงงาน, การกัดกร่อนด้วยวิธี CASS หรือสเปรย์เกลือแบบกลางสำหรับชั้นนิกเกิล-โครเมียม, และการทดสอบวงจรความร้อนสำหรับพลาสติกตามที่ระบุไว้ในเอกสารอ้างอิงอุตสาหกรรมในคู่มือของ Nickel Institute

- หลักฐานการควบคุมกระบวนการ: สรุปผลการวิเคราะห์อ่างชุบล่าสุด, แนวทางปฏิบัติในการกรองและบำบัดด้วยคาร์บอน, การตรวจสอบด้วยฮัลล์เซลล์, และการบำรุงรักษาถุงครอบขั้วบวก

- การตรวจสอบระบบผู้จัดจำหน่าย: การประเมินระบบชุบโลหะ เช่น CQI 11 PSA ระหว่างการตรวจสอบ เพื่อประเมินการควบคุมกระบวนการพิเศษ อ้างอิง CQI 11 .

- สิ่งแวดล้อม อาชีวอนามัยและความปลอดภัย (EHS) และการปฏิบัติตามข้อกำหนด: ใบอนุญาตปล่อยน้ำเสียและอากาศ, แนวทางการบำบัดของเสีย, และประวัติการฝึกอบรม

- บรรจุภัณฑ์และโลจิสติกส์: วิธีการบรรจุ, อุปกรณ์รองพื้นที่สามารถนำกลับมาใช้ใหม่ได้, การติดฉลาก, และเงื่อนไขการจัดส่ง

ตัวอย่างรายชื่อผู้จัดจำหน่ายเบื้องต้น หากคุณต้องการบริการครบวงจรตั้งแต่กลึงจนถึงการชุบ ให้ขอใบเสนอราคาจากผู้จัดจำหน่ายที่มีคุณสมบัติเหมาะสมจำนวนหนึ่ง ตัวอย่างเช่น Shaoyi ซึ่งให้บริการที่ได้รับการรับรองคุณภาพตามมาตรฐาน IATF 16949 การรักษาพื้นผิวขั้นสูง การกลึง การตัดแตะ และการประกอบ ซึ่งสามารถช่วยทำให้การควบคุมโครงการและการตรวจสอบย้อนกลับง่ายขึ้น ดูบริการเพิ่มเติมได้ที่ บริการของ Shaoyi . เพิ่มแผ่นงานเฉพาะทางตามภูมิภาคสำหรับงานเฉพาะกลุ่ม และเพิ่มผู้ดำเนินการสายการผลิตที่มีปริมาณสูงสำหรับช่วงความต้องการสูงสุด รักษามาตรฐานให้สอดคล้องกันในทุกใบเสนอราคา

เกณฑ์การตรวจสอบและการรับรอง

| ข้อกำหนดในใบสั่งซื้อหรือแบบแปลน | หลักฐานจากผู้จัดจำหน่าย |

|---|---|

| กระบวนการและชุดที่กำหนดไว้ | เอกสารกำกับการผลิตหรือแผนควบคุมที่แสดงเส้นทางการชุบอิเล็กโทรไลติกหรือ EN Ni P และสารเคลือบผิวอื่นๆ |

| ความหนาและตำแหน่ง | แผนที่ความหนาด้วย XRF หรือแม่เหล็ก ที่ตำแหน่ง A B C ตามวิธีที่ระบุ พร้อมวิธีตรวจสอบเพิ่มเติมด้วยไฟฟ้าเคมี (coulometric) หรือภาพตัดขวาง หากมีข้อโต้แย้ง โดยสอดคล้องกับวิธีที่อธิบายโดย Nickel Institute |

| ลักษณะภายนอกและการเคลือบครอบคลุม | ตัวอย่างการยอมรับด้วยสายตา และรูปถ่ายต้นแบบที่ลงนามแล้ว สำหรับเกลียว ร่อง และขอบ |

| การยึดติด | ไฟล์ผลการทดสอบในโรงงาน เช่น การดัดหรือการเปลี่ยนอุณหภูมิอย่างฉับพลัน ตามแนวทางที่รวบรวมโดย Nickel Institute PDF |

| สมรรถนะการต้านทานการกัดกร่อน (ถ้าต้องการ) | รายงานการทดสอบ CASS หรือการพ่นหมอกเกลือแบบกลาง (neutral salt spray) ที่แสดงระยะเวลาและค่าคะแนนตามมาตรฐานอ้างอิงในข้อกำหนดของคุณ |

| ความเสถียรของการควบคุมกระบวนการ | สรุปผลการวิเคราะห์อ่างชุบล่าสุด แผ่นทดสอบฮัลล์เซลล์ (Hull Cell panels) และตารางการกรอง |

| การติดตาม | ใบรับรองความสอดคล้อง (Certificate of Conformance) ใบติดตามล็อต (lot traveler) และฉลากที่ตรงกับฉบับร่างที่ระบุ |

| บรรจุภัณฑ์ | รูปภาพและคำอธิบายการป้องกันการกัดกร่อน และทิศทางการวางชิ้นส่วน |

| พร้อมสำหรับการตรวจสอบ | CQI 11 PSA หรือรายการตรวจสอบภายใน พร้อมการดำเนินการจากผลการประเมินครั้งก่อน |

คำแนะนำ: ควรใช้ภาษาใน RFQ ให้เหมือนกันทุกครั้งสำหรับผู้เสนอราคาแต่ละราย และแนบแผนการตรวจสอบของคุณมาด้วย ความสอดคล้องนี้จะช่วยให้คุณเปรียบเทียบใบเสนอราคาสำหรับงานนิกเกิลที่ซับซ้อน ตั้งแต่พื้นผิวตกแต่งแบบมันวาว ไปจนถึงการชุบนิกเกิลแบบอิเล็กโทรเลส (EN) อย่างสม่ำเสมอในชิ้นส่วนที่มีรูปทรงซับซ้อนมากขึ้น ทำให้ลดการสื่อสารย้อนกลับและลดความไม่คาดคิดได้

คำถามที่พบบ่อยเกี่ยวกับการชุบนิกเกิลสำหรับชิ้นส่วนยานยนต์

1. การชุบนิกเกิลแบบแข็งคืออะไร

การชุบนิกเกิลแบบแข็งโดยทั่วไปหมายถึงการชุบนิกเกิลแบบอิเล็กโทรเลส (electroless nickel) ที่ผ่านการอบความร้อนเพื่อเพิ่มความแข็งของผิว สำหรับบริเวณที่มีการสึกหรอสูง เช่น รูเจาะหรือเกลียว ซึ่งการอบความร้อนอาจเปลี่ยนแปลงคุณสมบัติบางอย่างได้ ดังนั้นควรระบุข้อกำหนดการอบหลังชุบ (post bake) ไว้ในแบบร่าง และพิจารณาข้อแลกเปลี่ยน เช่น การเปลี่ยนแปลงพฤติกรรมการกัดกร่อน หรือแม่เหล็กที่อาจเกิดขึ้น

2. การชุบนิกเกิลมีความมันวาวหรือไม่

สามารถทำได้ เนื้อไนโตรเจนแบบอิเล็กโทรไลติกสามารถปรับให้มีพื้นผิวแวววาวคล้ายกระจก ซึ่งใช้เป็นชั้นฐานใต้โครเมี่ยมตกแต่ง ส่วนเนื้อไนโตรเจนแบบอิเล็กโทรเลสโดยทั่วไปจะมีลักษณะผิวด้านถึงกึ่งเงา และถูกเลือกใช้เพื่อให้ได้การเคลือบที่สม่ำเสมอทั่วทั้งรูปทรงที่ซับซ้อน หากคุณต้องการความมันวาวระดับโชว์คุณภาพ มักจะเลือกวิธีอิเล็กโทรไลติกเป็นหลัก แต่หากคุณต้องการความหนาของชั้นเคลือบที่สม่ำเสมอภายในเกลียวและร่องลึก อิเล็กโทรเลสมักจะเป็นตัวเลือกที่ดีกว่า

3. การชุบไนเคิลแบบอิเล็กโทรเลสเทียบกับการชุบไนเคิลแบบไฟฟ้า — ควรเลือกใช้อันไหนดี?

เลือกตามรูปทรงเรขาคณิตและความต้องการด้านประสิทธิภาพ การชุบไนเคิลแบบอิเล็กโทรเลสสามารถเคลือบได้อย่างสม่ำเสมอบนขอบ รูกลวง และรูทึบ ทำให้ควบคุมขนาดความคลาดเคลื่อนได้ง่ายขึ้นในชิ้นส่วนที่ซับซ้อน ขณะที่การชุบไนเคิลแบบไฟฟ้าขึ้นอยู่กับเส้นทางของกระแสไฟฟ้า ซึ่งจะสะสมมากบริเวณขอบและให้ความแวววาวสูงสุดเหมาะสำหรับชั้นเคลือบที่เน้นความสวยงาม เริ่มจากการพิจารณาโครงสร้างของชิ้นงาน ลักษณะผิวที่ต้องการ และการควบคุมความหนา จากนั้นระบุกระบวนการ ความหนา และตำแหน่งที่ต้องวัดบนแบบร่าง

4. เหล็กชุบไนเคิลเป็นสนิมไหม

นิกเกิลเป็นชั้นเคลือบกันสนิม ดังนั้นชั้นที่เคลือบอย่างเหมาะสมจะสามารถต้านทานความชื้นและเกลือได้ดี แต่หากมีรูพรุน จุดที่บางเกินไป หรือพื้นผิวเตรียมไม่ดี โลหะฐานเหล็กอาจเกิดการกัดกร่อน ป้องกันสิ่งนี้โดยกำหนดขั้นตอนการทำความสะอาดเบื้องต้นและการกระตุ้นพื้นผิวให้ถูกต้อง ความหนาของชั้นเคลือบที่เพียงพอในพื้นที่สำคัญ และชั้นเคลือบด้านบนที่เหมาะสมเมื่อจำเป็น สำหรับการป้องกันแบบเสียสละในอุปกรณ์ยึดตรึง อาจระบุระบบเคลือบที่ใช้สังกะสีแทน

5. ฉันควรเลือกผู้จัดจำหน่ายชุบนิกเกิลสำหรับอุตสาหกรรมยานยนต์อย่างไร

มองหาผู้ที่มีระบบคุณภาพตามมาตรฐาน IATF 16949 มีศักยภาพในการทำ PPAP มีการประเมินระบบชุบอย่างชัดเจน และปฏิบัติการควบคุมอ่างชุบอย่างโปร่งใส ต้องการให้มีการตรวจสอบความหนาที่ตรวจสอบได้ การทดสอบการยึดเกาะและการกัดกร่อน รวมถึงหลักฐานการควบคุมด้านสิ่งแวดล้อม สุขภาพ และความปลอดภัย (EHS) หากคุณต้องการงานกลึง งานตัดแตะ งานชุบ และการประกอบภายใต้หลังคาเดียวกัน ควรพิจารณาผู้ให้บริการแบบครบวงจรเป็นรายชื่อสั้นๆ ตัวอย่างเช่น Shaoyi ซึ่งให้บริการผลิตที่ได้รับการรับรองตามมาตรฐาน IATF 16949 พร้อมการบำบัดพื้นผิวขั้นสูง ซึ่งสามารถช่วยให้การติดตามแหล่งที่มาและการประสานงานการจัดส่งง่ายขึ้น เรียนรู้เพิ่มเติมได้ที่ https://www.shao-yi.com/service.

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —