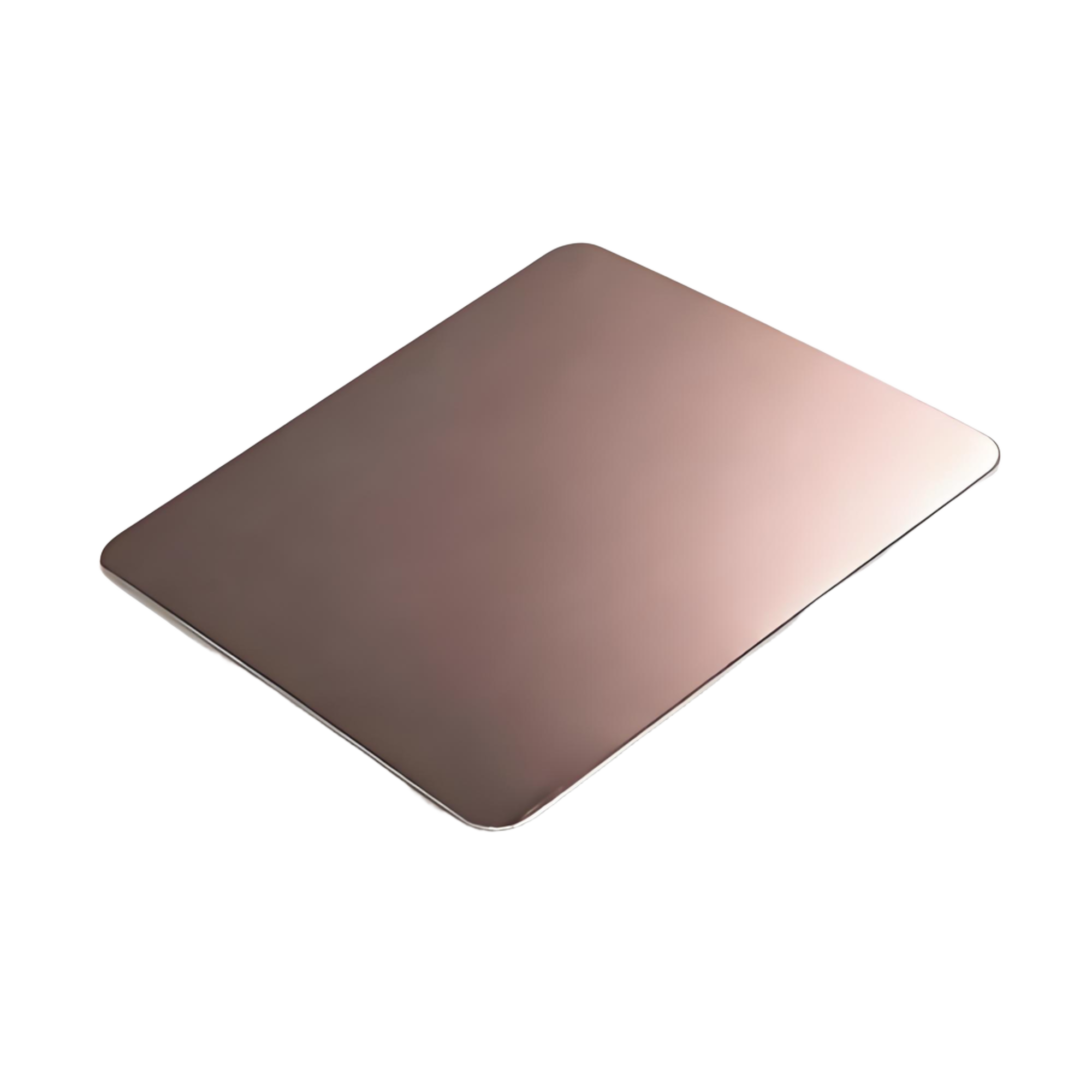

การชุบทองแดงคืออะไร? การเคลือบฐานสำคัญในการตกแต่งผิวโลหะยานยนต์

การชุบด้วยทองแดงคืออะไร และทำไมจึงสำคัญ

เมื่อคุณออกแบบผิวเคลือบสำหรับยานยนต์ ชั้นพื้นฐานมักเป็นตัวกำหนดว่าชั้นถัดไปจะประสบความสำเร็จหรือไม่ การชุบด้วยทองแดงคืออะไร? มันคือกระบวนการทางไฟฟ้าเคมีที่ใช้กระแสไฟฟ้าและสารละลายอิเล็กโทรไลต์ในการเคลือบผิวชิ้นส่วนที่นำไฟฟ้าได้ด้วยทองแดงบางชั้น ทำให้ได้การสะสมทองแดงอย่างควบคุมได้ ซึ่งสามารถสร้างชั้นอื่นๆ ต่อจากนี้ได้ ชั้นพื้นฐานนี้ช่วยเพิ่มแรงยึดเกาะ ช่วยปรับระดับข้อบกพร่องเล็กน้อยโดยใช้สารเติมแต่ง เพิ่มการนำไฟฟ้าและความนำความร้อน และเตรียมพื้นผิวสำหรับการชุบนิกเกิลหรือโครเมียมในขั้นตอนถัดไป แม้ว่าจะสามารถป้องกันได้ในระดับหนึ่ง แต่ทองแดงเพียงอย่างเดียวอาจไม่สามารถป้องกันสนิมบนเหล็กกล้าเปล่าได้ในระยะยาว จึงมักถูกใช้ร่วมกับโลหะอื่นๆ ในระบบชุบแบบหลายชั้น

บทบาทของการชุบด้วยทองแดงในงานตกแต่งยานยนต์

ฟังดูซับซ้อนใช่ไหม? ลองคิดถึงทองแดงในฐานะสะพานเชื่อมระหว่างโลหะดิบกับชั้นเคลือบที่มีลักษณะตกแต่งหรือใช้งานได้ ในทางปฏิบัติ คุณจะเห็นตัวอย่างการชุบโลหะไฟฟ้า เช่น ชิ้นส่วนเหล็กที่ชุบด้วยทองแดงเพื่อเพิ่มความสามารถในการบัดกรี หรือชิ้นส่วนอลูมิเนียมที่ผ่านการเคลือบด้วยสังกะสีก่อนชุบด้วยทองแดง เพื่อเตรียมพื้นผิวสำหรับการชุบด้วยนิกเกิลหรือโครเมี่ยมในขั้นตอนต่อไป เนื่องจากทองแดงมีความนิ่มและยืดหยุ่นได้ ชั้นเคลือบจึงสามารถปรับรูปเข้ากับชิ้นงานที่ขึ้นรูปหรือหล่อได้ดี และยังรองรับกระบวนการขัดเงาหรือขัดมันในขั้นตอนถัดไป

- ช่วยเพิ่มการยึดเกาะระหว่างพื้นผิวฐานกับชั้นเคลือบที่ตามมา

- ทำให้พื้นผิวเรียบขึ้น โดยการใช้สารเติมแต่งในน้ำยาชุบ เช่น ตัวเรียบผิว

- เพิ่มการนำไฟฟ้าและความร้อนได้ดีขึ้น รวมถึงเพิ่มความสามารถในการบัดกรี

- เตรียมพื้นผิวสำหรับการชุบนิกเกิลหรือโครเมี่ยมในระบบที่ใช้โลหะหลายชนิด

เหตุใดจึงใช้ทองแดงก่อนนิกเกิลและโครเมี่ยม

บนอลูมิเนียม การทำปฏิกิริยาเบื้องต้นด้วยสังกะสี (zincate pretreatment) จะสร้างชั้นสังกะสีขึ้น เพื่อให้ทองแดงสามารถยึดเกาะได้ และทองแดงนี้จะเตรียมพื้นผิวสำหรับการชุบเพิ่มเติมด้วยนิกเกิลหรือโครเมียม ส่วนบนเหล็กกล้า ต้องทำความสะอาดและกระตุ้นพื้นผิวอย่างทั่วถึงก่อน จากนั้นจึงชุบทองแดงเพื่อเพิ่มการนำไฟฟ้าและความสามารถในการบัดกรี โดยอาจมีการเคลือบเพิ่มเติมเพื่อป้องกันการกัดกร่อน ทองแดงและนิกเกิลมีแรงยึดเหนี่ยวทางเคมีที่แข็งแรง ทำให้ทองแดงสามารถยึดติดกับนิกเกิลได้ดี และมักใช้เป็นชั้นฐานสำหรับการเคลือบเพิ่มเติม

ข้อได้เปรียบสำคัญสำหรับชิ้นส่วนที่มีรูปร่างซับซ้อนและการขึ้นรูปแบบสเตมป์พิ้ง

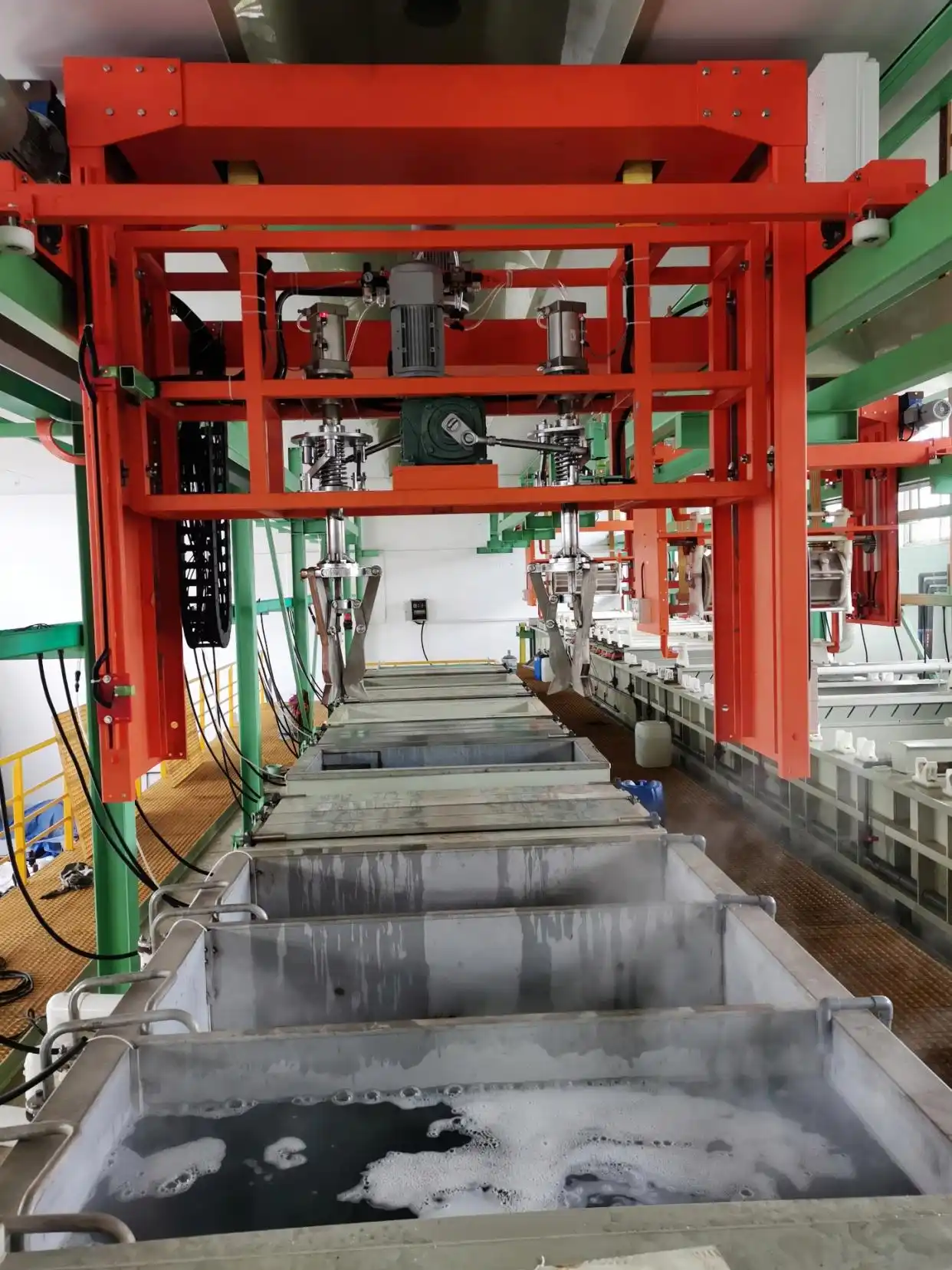

เมื่อชิ้นส่วนมีร่องลึกหรือบริเวณที่ไม่สามารถนำไฟฟ้าได้ แต่จำเป็นต้องมีชั้นพื้นฐาน (seed layer) ทองแดงแบบไม่ใช้กระแสไฟฟ้า (electroless copper) สามารถสะสมตัวได้อย่างสม่ำเสมอโดยไม่ต้องใช้ไฟฟ้า สำหรับชิ้นส่วนโลหะที่ผลิตจำนวนมาก การใช้แร็คหรือถังหมุน (racks and barrels) ช่วยให้กระบวนการชุบด้วยไฟฟ้า (electrolytic) มีประสิทธิภาพ และโรงงานหลายแห่งสามารถดำเนินการชุบแบบถังหมุนในปริมาณมากได้อย่างรวดเร็ว

ทองแดงเป็นชั้นพื้นฐานที่ทำให้การชุบผิวรถยนต์แบบหลายโลหะสามารถยึดติดกันได้ ผิวเรียบเนียน และทำงานได้อย่างมีประสิทธิภาพ

ในบทต่อไป เราจะอธิบายการจัดตั้งเซลล์และองค์ประกอบทางเคมี เปรียบเทียบวิธีการชุบแบบไม่ใช้ไฟฟ้าและแบบใช้ไฟฟ้า สรุปขั้นตอนการทำงานแบบแร็คและแบบบาร์เรล ทบทวนอุปกรณ์และการดูแลสารละลายชุบ วางแผนการควบคุมคุณภาพอย่างเป็นรูปธรรม การแก้ไขปัญหาข้อบกพร่อง และช่วยให้คุณประเมินผู้จัดจำหน่ายที่มีศักยภาพ

การชุบผิวด้วยทองแดงทำงานอย่างไรในทางปฏิบัติ

การชุบผิวด้วยทองแดงทำงานอย่างไรในทางปฏิบัติ

ฟังดูซับซ้อนใช่ไหม? เริ่มต้นด้วยภาพง่ายๆ ของกระบวนการชุบแบบใช้ไฟฟ้า กระแสไฟฟ้าจะเคลื่อนย้ายไอออนทองแดงผ่านของเหลว และเปลี่ยนให้กลายเป็นชั้นโลหะแน่นหนาบนชิ้นส่วนของคุณ

จากไอออนสู่โลหะ: ทองแดงถูกสะสมอย่างไร

จินตนาการว่าชิ้นส่วนของคุณถูกต่อเข้ากับขั้วลบ ซึ่งทำหน้าที่เป็นแคโทดและรับอิเล็กตรอน เหล็กทองแดงที่ต่ออยู่กับขั้วบวกทำหน้าที่เป็นแอโนด เมื่อมีกระแสไฟฟ้าไหลผ่าน ไอออนทองแดงที่มีประจุบวกจะเคลื่อนที่ผ่านสารละลายไปยังแคโทด รับอิเล็กตรอน และกลายเป็นทองแดงในรูปของแข็ง ในขณะที่แอโนดจะสลายตัวเพื่อเติมไอออนเข้ามาใหม่ ไดอะแกรมกระบวนการชุบโลหะแบบอิเล็กโทรพลาตติ้งแบบคลาสสิกแสดงให้เห็นถึงแอโนด ชิ้นงานที่ทำหน้าที่เป็นแคโทด และสารละลายที่ประกอบด้วยคอปเปอร์ซัลเฟต กรดซัลฟิวริก และไอออนคลอไรด์ ซึ่งร่วมกันทำให้เกิดการชุบอย่างสม่ำเสมอ Formlabs, ภาพรวมการชุบโลหะด้วยไฟฟ้า

การกระจายของกระแสไฟฟ้าอย่างสม่ำเสมอและการควบคุมองค์ประกอบทางเคมี เป็นปัจจัยสำคัญที่กำหนดคุณภาพของการเคลือบ

ภายในเซลล์ แอโนด แคโทด และการไหลของกระแสไฟฟ้า

ในทางปฏิบัติ แหล่งจ่ายไฟกระแสตรงจะผลักดันอิเล็กตรอนไปยังแคโทด แอนโอดทองแดงจะให้โลหะแก่สารละลายและช่วยรักษากำหนดปริมาณไอออนทองแดงให้พร้อมสำหรับการเคลือบ การกวนจะช่วยให้ไอออนใหม่เคลื่อนที่เข้าสู่ผิวอย่างต่อเนื่อง และลดการขาดแคลนไอออนในพื้นที่เฉพาะ การกรองจะช่วยกำจัดอนุภาคออกและป้องกันไม่ให้เกิดหลุมหรือพื้นผิวขรุขระ หากการผสมไม่สม่ำเสมอหรือมีอากาศถูกดูดเข้ามาผ่านปั๊มกรอง ความหนาอาจเปลี่ยนแปลงได้และอาจเกิดข้อบกพร่องขึ้น ดังนั้นโรงงานจึงต้องตรวจสอบการเคลื่อนไหวและความใสของสารละลายเป็นส่วนหนึ่งของการควบคุมตามปกติ

องค์ประกอบสารเคมีในอ่างที่คุณจะพบ

ไม่มีสารเคลือบผิวทองแดงเพียงชนิดเดียวที่ใช้ได้ทั่วไป วิศวกรที่ชุบผิวทองแดงด้วยไฟฟ้าจะเลือกสูตรเคมีให้เหมาะสมกับเป้าหมายด้านการปกคลุมพื้นผิวและการตกแต่งผิวสำเร็จ ระบบกรดทั่วไปใช้สารละลายซัลเฟตของทองแดงในการชุบผิวด้วยไฟฟ้า โดยเติมกรดซัลฟิวริกเพิ่มเข้าไป เส้นทางแบบอัลคาไลน์ ได้แก่ สูตรที่มีไซยาไนด์และไม่มีไซยาไนด์ รวมถึงไพรฟอสเฟตที่มีความเป็นด่างอ่อน ซึ่งมักเป็นที่นิยมเนื่องจากให้ความเหนียวและความสามารถในการกระจายตัวของตะกอนชุบได้ดี ยังมีอ่างชุบที่ใช้กรดฟลูโอโบริกสำหรับงานที่ต้องการความเร็วสูงกว่า แต่ต้องจัดการอย่างระมัดระวัง การชุบผิวทองแดงแบบไม่ใช้ไฟฟ้า (Electroless copper) มีหลักการทำงานที่แตกต่างโดยสิ้นเชิง ซึ่งอาศัยปฏิกิริยารีดักชันทางเคมีโดยไม่ต้องใช้กระแสไฟฟ้าภายนอก ทำให้สามารถสร้างชั้นเคลือบที่มีความสม่ำเสมอมาก และสามารถเริ่มต้นบนพื้นผิวที่ไม่นำไฟฟ้าได้ หลังจากการเตรียมพื้นผิวด้วยตัวเร่งปฏิกิริยา

- เกลือทองแดง เช่น คอปเปอร์ซัลเฟต

- กรด โดยทั่วไปคือ กรดซัลฟิวริก

- ไอออนคลอไรด์ เพื่อการทำงานของอ่างชุบ

- สารเติมแต่ง ตัวอย่างเช่น สารทำให้เงา สารปรับระดับ สารเร่งปฏิกิริยา หรือสารยับยั้ง

- น้ำกลั่นและสารเคมีสำหรับบำรุงรักษา เพื่อปรับสมดุลสารละลายชุบผิวทองแดง

หากคุณยึดมั่นแบบจำลองทางความคิดนี้ สิ่งต่อไปคือการพิจารณาว่าทองแดงทำหน้าที่เป็นชั้นฐานในระบบชุบนิกเกิลโครเมียมอย่างไร และสิ่งใดเปลี่ยนแปลงไปเมื่อวัสดุพื้นฐานเป็นเหล็กต่างกับอลูมิเนียม

ทองแดงในฐานะชั้นเคลือบฐานในระบบชุบสำหรับยานยนต์

สงสัยหรือไม่ว่าทองแดงแท้จริงแล้วอยู่ตำแหน่งใดในระบบชั้นเคลือบที่คุณกำหนด? ในฐานะชั้นทองแดงชุบ ทองแดงทำหน้าที่เชื่อมระหว่างวัสดุพื้นฐานกับชั้นเคลือบด้านบน โดยช่วยเพิ่มการยึดเกาะ ปรับเรียบเครื่องหมายจากเครื่องมือ และทำหน้าที่เป็นตัวรองรับชั้นต่อไป

บทบาทของทองแดงในระบบชุบนิกเกิลโครเมียม

ในการตกแต่งผิวสำหรับยานยนต์ ทองแดงชุบด้วยไฟฟ้าโดยทั่วไปจะถูกชุบก่อนนิกเกิล จากนั้นชั้นนิกเกิลที่ชุบลงบนทองแดงจะรองรับชั้นท็อปโค้ทโครเมียมเพื่อความสวยงามและการทนต่อการสึกหรอ ชั้นทองแดงที่ชุบนี้ช่วยเพิ่มความเหนียวและความสามารถในการเรียบผิว และมีความสำคัญโดยเฉพาะบนโลหะผสมซิงค์ไดคัสต์ เพื่อป้องกันการแพร่ของนิกเกิลและช่วยยึดเกาะโลหะผสมที่ติดยาก เช่น วัสดุที่มีตะกั่ว บทบาทเหล่านี้สะท้อนให้เห็นในตัวเลือกระบบชั้นเคลือบทั่วไป เช่น ทองแดง + นิกเกิล + โครเมียม ที่บริษัทรับชุบผิวอย่าง Eco Finishing และ Electrolytic Copper Nickel Chrome เสนอ

- ทำความสะอาดและล้างเพื่อขจัดสิ่งสกปรก จุดตรวจสอบคุณภาพ

- ทำให้เกิดปฏิกิริยาหรือกัดกร่อนผิวเพื่อเปิดผิวใหม่ที่เข้ากันได้กับพื้นผิวฐาน จุดตรวจสอบคุณภาพ

- เคลือบทองแดงเบื้องต้นแบบไม่บังคับเพื่อให้ยึดติดได้ดี และป้องกันโลหะผสมที่ไวต่อปฏิกิริยา จุดตรวจสอบคุณภาพ

- สร้างชั้นทองแดงเพื่อให้ได้พื้นผิวเรียบและนำไฟฟ้าได้ดี

- ขั้นตอนการล้างเพื่อป้องกันการปนเปื้อนของสารเคมี

- การเคลือบนิกเกิลเพื่อเพิ่มความต้านทานการกัดกร่อนและการสึกหรอ

- เคลือบโครเมียมชั้นนอกเมื่อต้องการในด้านรูปลักษณ์และความแข็ง

- ล้างขั้นสุดท้ายและทำให้แห้ง ตรวจสอบการปล่อยสินค้าตามมาตรฐานคุณภาพ

หมายเหตุเกี่ยวกับพื้นผิวฐาน เหล็กเทียบกับอลูมิเนียม

สำหรับการชุบทองแดงบนแผ่นเหล็กตีขึ้นรูปและสกรูยึด การทำความสะอาดและการทำให้เกิดปฏิกิริยาอย่างทั่วถึงจะช่วยให้ชั้นทองแดงยึดเกาะได้ดีและเติมรอยตำหนิเล็กๆ จากแม่พิมพ์ก่อนที่จะทำการชุบด้วยนิกเกิลและโครเมียมในขั้นตอนถัดไป สำหรับการชุบทองแดงบนชิ้นส่วนหล่ออลูมิเนียมหรือชิ้นส่วนที่ผ่านการกลึงแล้ว มักใช้การเตรียมพื้นผิวด้วยสารซิงเคตเป็นขั้นตอนแรก และสายการผลิตจำนวนมากจะทำการชุบทองแดงสไตรค์ (copper strike) ลงบนพื้นผิวที่ผ่านการซิงเคตแล้ว เพื่อแทนที่ออกไซด์ จำกัดผลกระทบจากการเคลือบแบบจุ่ม และปกป้องพื้นฐานวัสดุจากอิเล็กโทรไลต์ที่กัดกร่อน การเลือกใช้สไตรค์และการเรียงลำดับขั้นตอนการเตรียมพื้นผิว มักเป็นปัจจัยสำคัญที่ทำให้กระบวนการประสบความสำเร็จหรือล้มเหลว ผลิตภัณฑ์การตกแต่งพื้นผิว สูตรเคมีสไตรค์ . ตามคำแนะนำดังกล่าว หากขั้นตอนถัดไปคือการชุบนิกเกิลแบบอิเล็กโทรเลส อาจจำเป็นต้องมีการกระตุ้นเพิ่มเติมหลังจากการชุบด้วยทองแดงสไตรค์ ในขณะที่หากเป็นขั้นตอนการชุบที่ใช้กระแสไฟฟ้า ประโยชน์โดยทั่วไปมักมีมากกว่าข้อเสีย

ข้อผิดพลาดที่ควรหลีกเลี่ยงในการรวมระบบสายการผลิต

ข้อบกพร่องส่วนใหญ่เกิดจากความไม่สอดคล้องกันในขั้นตอนการเตรียมพื้นผิวหรือการปนเปื้อนระหว่างขั้นตอนต่างๆ คุณจะสังเกตเห็นปัญหา เช่น การโป่งพองหรือการยึดเกาะที่ไม่ดี เมื่อมีสิ่งสกปรกเหลืออยู่ มีการตกตะกอนจากการจุ่ม หรือการล้างน้ำไม่เพียงพอ ควรสร้างระบบควบคุมรอบแต่ละจุดถ่ายโอนงานในกระบวนการ เพื่อให้ฐานทองแดงที่ชุบด้วยไฟฟ้ามาถึงขั้นตอนนิกเกิลอย่างสะอาดและสม่ำเสมอ

- ตรวจสอบประสิทธิภาพการทำความสะอาดและการกระตุ้นพื้นผิวด้วยแผ่นทดสอบก่อนเริ่มผลิตจริง

- เลือกสารเคมีสำหรับขั้นตอน Strike ให้เหมาะสมกับชนิดของพื้นผิวและรูปทรงเรขาคณิต

- รักษาระบบการล้างน้ำแบบซ้อนทับ (rinse cascades) เพื่อป้องกันการนำสารเคมีข้ามไปยังขั้นตอนถัดไป

- ตรวจสอบการสัมผัสของแร็ค การปิดบังพื้นที่ที่ไม่ต้องการชุบ และการเคลื่อนไหวของสารละลายให้เข้าถึงพื้นที่เว้าลึก

- จัดทำเอกสารบันทึกจุดตรวจสอบคุณภาพ (QA gates) ระหว่างกระบวนการชุบทองแดง นิกเกิล และโครเมียม

เมื่อหน้าที่ของแต่ละชั้นในกระบวนการชัดเจนแล้ว คำถามต่อไปคือการเลือกวิธีการ กล่าวคือ ควรใช้ทองแดงแบบไม่ใช้ไฟฟ้า (Electroless) หรือแบบใช้ไฟฟ้า (Electrolytic) ซึ่งเหมาะสมกับรูปทรงของชิ้นงาน ความต้องการในการเคลือบครอบคลุม และอัตราการผลิตของคุณ

ทองแดงแบบไม่ใช้ไฟฟ้าหรือแบบใช้ไฟฟ้า การเลือกวิธีที่เหมาะสม

กำลังตัดสินใจระหว่างการชุบทองแดงแบบไม่ใช้ไฟฟ้า (electroless) กับแบบใช้ไฟฟ้า (electrolytic) สำหรับชิ้นส่วนยานยนต์อยู่ใช่ไหม? เริ่มจากการเลือกวิธีให้เหมาะสมกับรูปทรงเรขาคณิต วัสดุพื้นฐาน และบทบาทของชั้นทองแดงที่ใช้เป็นฐาน ทั้งสองวิธีเป็นรูปแบบหนึ่งของการชุบทางอิเล็กโทรเคมี แต่แตกต่างกันที่วิธีการนำโลหะมาเคลือบผิว และสิ่งนี้ส่งผลต่อประสิทธิภาพในการครอบคลุม ความเร็ว และต้นทุน

เมื่อการชุบด้วยทองแดงแบบไม่ใช้ไฟฟ้าให้ผลลัพธ์ที่ดีกว่า

ควรใช้ทองแดงแบบไม่ใช้ไฟฟ้าเมื่อต้องการความสม่ำเสมอของชั้นเคลือบและการเข้าถึงบริเวณที่เว้าลึกเป็นหลัก หรือเมื่อวัสดุพื้นฐานไม่สามารถนำไฟฟ้าได้ การสะสมทองแดงแบบไม่ใช้ไฟฟ้าเกิดขึ้นโดยไม่ต้องใช้กระแสไฟฟ้าภายนอก และสามารถชุบได้อย่างสม่ำเสมอบนรูปร่างที่ซับซ้อน ด้วยการเตรียมผิวที่เหมาะสม มันสามารถเคลือบพลาสติกหรือเซรามิกได้ และแม้ว่าการชุบแบบไม่ใช้ไฟฟ้าจะพบได้บ่อยที่สุดกับนิกเกิล แต่ก็มีตัวเลือกการชุบด้วยทองแดงแบบไม่ใช้ไฟฟ้าสำหรับความต้องการเฉพาะบางประการ ChemResearch Co., Electroplating vs. Electroless

ข้อดี

- ความหนาที่สม่ำเสมออย่างมาก รวมถึงบริเวณที่เว้าลึกและรายละเอียดภายใน

- สามารถเริ่มต้นบนพื้นผิวที่ไม่สามารถนำไฟฟ้าได้ หากมีการกระตุ้นที่เหมาะสม

- มีประโยชน์ในการใช้เป็นชั้นเบื้องต้น (seed layer) ก่อนขั้นตอนการชุบแบบใช้ไฟฟ้าในขั้นต่อไป

ข้อเสีย

- การตกตะกอนช้ากว่าและมีค่าใช้จ่ายด้านเคมีของอ่างชุบสูงกว่า

- มีตัวเลือกวัสดุจำกัดเมื่อเทียบกับกระบวนการแบบอิเล็กโทรไลติก

- ต้องตรวจสอบและเติมสารลงในอ่างชุบอย่างต่อเนื่องมากกว่า

เมื่อทองแดงแบบอิเล็กโทรไลติกเหมาะสมกว่า

เลือกใช้ทองแดงแบบอิเล็กโทรไลติกเพื่อความเร็ว ประสิทธิภาพด้านต้นทุน และความสามารถในการสร้างฐานทองแดงที่หนาขึ้น วิธีนี้ต้องใช้วัสดุพื้นฐานที่นำไฟฟ้าได้และแหล่งจ่ายไฟภายนอก โดยทั่วไปจะทำงานได้เร็วกว่าและมีค่าใช้จ่ายในการบำรุงรักษาน้อยกว่าระหว่างการผลิต แม้ว่าวิธีนี้จะมีแนวโน้มที่จะเคลือบมากเกินไปบริเวณขอบ และน้อยกว่าในส่วนที่เป็นร่องลึก เมื่อเทียบกับวิธีแบบอีเล็คโทรเลสส์ Sharretts Plating, Electroless vs. Electrolytic.

ข้อดี

- ผลลัพธ์รวดเร็วและการผลิตที่คุ้มค่า

- สามารถสร้างชั้นทองแดงที่หนาขึ้นได้

- ต้องบำรุงรักษาอ่างชุบน้อยลงระหว่างการทำงาน

ข้อเสีย

- ต้องใช้พื้นผิวที่นำไฟฟ้าได้

- การเคลือบที่ไม่สม่ำเสมอบริเวณร่องลึก พร้อมกับอาจมีการสะสมที่ขอบ

- พื้นผิวที่ไม่เป็นตัวนำต้องใช้ชั้นเมทัลชุบแบบไม่ใช้ไฟฟ้าก่อนการชุบโลหะด้วยไฟฟ้า

การเลือกตามเรขาคณิต อัตราการผลิต และต้นทุน

| วิธี | ข้อกำหนดด้านการนำไฟฟ้า | การครอบคลุมบริเวณร่องหรือส่วนเว้า | อุปกรณ์และการบำรุงรักษา | การใช้งานทั่วไปในอุตสาหกรรมยานยนต์ |

|---|---|---|---|---|

| ทองแดงหรือนิกเกิลชุบแบบไม่ใช้ไฟฟ้า เพื่อสร้างฐานที่สามารถชุบทองแดงต่อได้ | ทำงานได้บนพื้นผิวที่ไม่เป็นตัวนำ หลังจากเตรียมพื้นผิวอย่างเหมาะสมแล้ว | มีความสม่ำเสมอสูงทั่วทั้งลักษณะภายในที่ซับซ้อน | ต้องตรวจสอบและเติมสารเคมีในอ่างชุบอย่างใกล้ชิด | การเคลือบตัวนำเริ่มต้นอย่างสม่ำเสมอในชิ้นส่วนที่มีรูปทรงเรขาคณิตซับซ้อนหรือวัสดุไม่นำไฟฟ้า ก่อนการชุบทองแดง; ชิ้นส่วนที่ต้องการการปกคลุมอย่างทั่วถึงและทนต่อการกัดกร่อนสูงด้วยนิกเกิลแบบไม่ใช้กระแสไฟฟ้า |

| ทองแดงแบบอิเล็กโทรไลติก | ต้องใช้วัสดุพื้นฐานที่นำไฟฟ้าได้ หรือต้องมีการเคลือบตัวนำเริ่มต้นก่อนหน้า | ความสม่ำเสมอลดลงในบริเวณที่เป็นร่องลึก มักสะสมมากกว่าที่ขอบ | ต้องใช้แหล่งจ่ายไฟและขั้วบวก; โดยทั่วไปแล้วต้องบำรุงรักษาน้อยกว่าในระยะยาว | งานชุบที่ต้องการผลผลิตสูงเพื่อการตกแต่งหรือใช้งานทั่วไป โดยเน้นความเร็วและต้นทุนเป็นหลัก และไม่ต้องการความสม่ำเสมอสูงนัก |

- หากชิ้นงานมีรูปทรงซับซ้อนหรือทำจากวัสดุไม่นำไฟฟ้า ควรเลือกใช้วิธีชุบนิกเกิลแบบไม่ใช้กระแสไฟฟ้า เพื่อให้ได้ชั้นเคลือบเริ่มต้นที่สม่ำเสมอและยึดเกาะได้ดี

- หากปัจจัยเวลาในการดำเนินงานและต้นทุนเป็นตัวกำหนดการตัดสินใจ การชุบด้วยทองแดงแบบอิเล็กโทรไลติกมักจะเหมาะสมกว่า

- ยืนยันองค์ประกอบของสารละลายชุบและขั้นตอนการกระตุ้นให้แน่ชัดกับข้อมูลจากผู้จัดจำหน่ายปัจจุบัน ก่อนกำหนดพารามิเตอร์สุดท้าย

เมื่อเลือกวิธีการแล้ว ขั้นตอนต่อไปคือการแปลงกระบวนการนั้นให้เป็นขั้นตอนการทำงานที่ชัดเจนสำหรับระบบแขวน (rack) และระบบกลอง (barrel) เพื่อเริ่มต้นการผลิต

วิธีชุบผิวทองแดงสำหรับกระบวนการโลหะในแร็คและถัง

พร้อมที่จะเปลี่ยนจากแนวคิดสู่สายการผลิตหรือยัง? ขั้นตอนการชุบผิวทองแดงด้านล่างแสดงวิธีการชุบผิวโลหะด้วยทองแดงอย่างชัดเจนและเป็นมิตรต่อการใช้งานในโรงงาน ใช้เอกสารนี้เป็นแนวทางเบื้องต้น จากนั้นกำหนดค่าตัวเลขเฉพาะที่แน่นอนจากมาตรฐานปัจจุบันและแผ่นข้อมูลจากผู้จัดจำหน่ายของคุณ

กระบวนการทำงานชุบผิวแบบใช้แร็คสำหรับชิ้นส่วนขนาดใหญ่

- ขั้นตอนก่อนการชุบและการเตรียม การถอดประกอบ กำจัดชั้นเคลือบที่เคยใช้มา และขัดเพื่อสร้างพื้นผิวฐานที่สม่ำเสมอ การทำขั้นตอนก่อนการชุบอย่างเข้มงวดจะช่วยป้องกันการลอกหรือพองตัว และช่วยเพิ่มประสิทธิภาพในการยึดเกาะ

- ทำความสะอาดและกระตุ้นพื้นผิว ดำเนินการล้างอย่างทั่วถึง ในสายการผลิตหลายแห่ง ชิ้นงานจะถูกจุ่มลงในสารละลายทำความสะอาดแล้วใช้ไฟฟ้าเพื่อกำจัดสิ่งสกปรกก่อนชุบผิว ตรวจสอบให้แน่ใจว่าพื้นผิวเรียบเงาและสามารถทำปฏิกิริยาได้ดี

- วางแผนการจัดวางแร็ค จุดสัมผัส และการปิดบังพื้นที่ เลือกจุดสัมผัสที่สามารถตกแต่งเพิ่มเติมได้ในภายหลัง ตรวจสอบให้มั่นใจว่ามีการสัมผัสทางกลและไฟฟ้าที่มั่นคง และทำการปิดบังพื้นที่ที่ไม่ต้องการชุบทองแดง บันทึกทิศทางการวางชิ้นงานบนแร็คไว้ในเอกสารนำติดตามงาน

- ตั้งค่าระบบชุบโลหะด้วยไฟฟ้า เชื่อมต่อสายลบของเรกติไฟเออร์กับชิ้นงาน และเชื่อมต่อสายบวกกับระบบชุบตามแผนกระบวนการของคุณ ยืนยันขั้วไฟฟ้า โหมดควบคุมกระแสไฟฟ้า และการต่อเนื่องของวงจรก่อนนำชิ้นงานลงถัง

- สะสมทองแดง จุ่มลงในอ่างชุบทองแดงที่ผ่านมาตรฐานแล้ว และใช้กระแสตรง (DC) ภายในช่วงที่ได้รับอนุมัติ เวลาและกระแสไฟฟ้าเป็นตัวกำหนดความหนา จึงต้องบันทึกเวลาเริ่มต้น สิ้นสุด และค่าแอมป์อย่างถูกต้อง รักษาระดับการกวนและการกรองสารเคมีให้สม่ำเสมอตามแผนการผลิต

- ล้างแบบไหลย้อน นำชิ้นงานผ่านขั้นตอนการล้างน้ำแบบไหลย้อนเพื่อป้องกันการพาน้ำยาเคมีไปยังขั้นตอนถัดไป รักษาระดับความชื้นของชิ้นงานระหว่างขั้นตอนเพื่อหลีกเลี่ยงคราบหรือรอยเปื้อน

- ปฏิบัติการหลังชุบตามที่กำหนด เมื่อจำเป็น ให้เคลือบสารป้องกันการเกิดสนิมหรือเคลือบใส เพื่อรักษาพื้นผิวทองแดงให้คงความสดใหม่ ก่อนดำเนินการขั้นตอนถัดไป จากนั้นทำให้แห้งอย่างสมบูรณ์

- ตรวจสอบและจัดทำเอกสาร ทำการตรวจสอบด้วยสายตาและวัดขนาดตามแผนควบคุม พร้อมบันทึกผลลัพธ์ลงในบัตรเส้นทางการผลิตและเอกสารนำติดชิ้นงาน หากพบความเบี่ยงเบนใด ๆ ให้รายงานและบันทึกไว้ในเอกสารบันทึกความเบี่ยงเบนของกระบวนการ

กระบวนการทำงานชุบแบบดรัม สำหรับชิ้นส่วนขนาดเล็ก

- ทําความสะอาดและแยกแบบสับซ้อน แยกสับสนผสมแยก ถ้าคุณต้องการความแตกต่างกัน

- เติมน้ําหนักกระบอกตรวจสอบความเหมาะสมของขนาดส่วน, การแบ่งแบ่งภาระ, และความสมบูรณ์แบบของการปิดเพื่อให้ส่วนหล่นอย่างอิสระโดยไม่ต้องเสียหาย

- ลงและเชื่อมต่อ วางกระบอกในน้ําปูนซัลเฟตทองแดงและกรดซัลฟูริก แล้วให้พลังงานสาย การเคลือบถังเป็นสิ่งที่เหมาะสมสําหรับชิ้นส่วนเล็ก ๆ และมีประหยัดในการใช้งานในปริมาณสูง ในขณะที่การเคลือบถังเป็นชิ้นส่วนใหญ่หรืออ่อนแอ Zemetal, ทองแดง

- ใช้กระแสไฟฟ้าและแผ่น อนุรักษ์การหมุนเพื่อการครอบคลุม ระบบควบคุมกระแสไฟฟ้าและเวลา เพื่อให้ตรงกับช่วงความหนาที่อนุมัติ บันทึกบัตรชุดและบาน เพื่อการติดตาม

- ถอน, ล้าง และ แห้ง ใช้ ผ้าล้าง ที่ ละลาย เป็น ช่วง แล้ว แห้ง ให้ เริ่มทันที เพื่อ ป้องกัน การ มี คราบ

- การตรวจสอบและการบรรจุสุดท้าย ตรวจสอบตัวอย่างที่เป็นตัวแทน ตรวจสอบการนับและการแยกแยก และการบรรจุเพื่อปกป้องพื้นผิวทองแดงสด

จุดตรวจสอบ ที่สําคัญ ก่อน นิเคิล หรือ โครม

- ตรวจสอบความพร้อมของสายการผลิต: ตรวจสอบพื้นผิวให้สะอาดเพื่อให้การเคลือบเปียกได้ดี การต่อสายแร็คต้องมั่นคง และการปิดบังส่วนที่ไม่ต้องการชุบต้องถูกต้อง ทำการทดสอบด้วยชิ้นตัวอย่างจำนวนน้อยเพื่อยืนยันการเคลือบทั่วถึงก่อนเริ่มการผลิตเต็มรูปแบบ

- การเดินเครื่องทดลอง: ทำการเดินเครื่องเปล่าเพื่อยืนยันว่าการกระจายกระแสไฟฟ้า การคนสาร และการกรองสารเคมีมีความเสถียร

- เอกสาร: ตรวจสอบให้มั่นใจว่าเอกสารนำติดตามงาน (travelers), บัตรขั้นตอนการผลิต (route cards), และระบบติดตามย้อนกลับในระดับล็อตครบถ้วน บันทึกความเบี่ยงเบนจากกระบวนการ พร้อมระบุสาเหตุและมาตรการแก้ไข

- ระเบียบในการส่งต่องาน: รักษาระบบล้างน้ำแบบต่อเนื่องให้มีประสิทธิภาพ หลีกเลี่ยงการพาสารเคมีติดไปยังขั้นตอนถัดไป และจัดเตรียมชิ้นส่วนให้พร้อมสำหรับกระบวนการถัดไปโดยทันที

สงสัยหรือไม่ว่าจะชุบผิวทองแดงบนชิ้นส่วนหลายประเภทอย่างสม่ำเสมอได้อย่างไร? ส่วนถัดไปจะอธิบายรายละเอียดเกี่ยวกับอุปกรณ์และการดูแลอ่างชุบที่ทำให้กระบวนการทำงานเหล่านี้สามารถทำซ้ำได้ ตั้งแต่เครื่องแปลงกระแสไฟฟ้า (rectifiers) และแร็ค ไปจนถึงขั้วบวก (anodes) การคนสาร และการกรอง

คู่มือการเลือกซื้ออุปกรณ์ และสิ่งจำเป็นในการบำรุงรักษาอ่างชุบ

พร้อมที่จะทำให้กระบวนการทำงานเหล่านั้นสามารถทำซ้ำได้อย่างมีประสิทธิภาพหรือไม่? อุปกรณ์ชุบผิวทองแดงที่เหมาะสมและการดูแลอ่างชุบที่เข้มงวด จะช่วยให้ผลผลิตสามารถคาดการณ์ได้ ใช้รายการตรวจสอบนี้ก่อนเปิดใช้งานเครื่องชุบผิวทองแดงในสายการผลิตของคุณ

เครื่องแปลงกระแสไฟฟ้า แร็ค และถัง ที่มีผลโดยตรงต่อผลผลิต

- ความเหมาะสมของกระบวนการเครื่องแปลงกระแสไฟฟ้า ยืนยันความสามารถของกำลังไฟ ตัวชี้วัดคลื่นไฟฟ้า และช่วงกระแสไฟฟ้าและแรงดันที่สามารถปรับได้ นอกจากนี้ ควรพิจารณาปัจจัยด้านความน่าเชื่อถือ เช่น โครงสร้าง การออกแบบวงจร และการระบายความร้อน รวมถึงประเมินประสิทธิภาพด้านต้นทุนโดยรวม ดูคำแนะนำนี้เกี่ยวกับวิธีการเลือกเครื่องแปลงกระแสไฟฟ้าสำหรับงานชุบผิวโลหะ เพื่อดูเกณฑ์หลักและการคำนวณขนาดตามปริมาตรอ่างชุบหรือพื้นที่ชุบ Liyuan, วิธีการเลือกเครื่องแปลงกระแสไฟฟ้าสำหรับงานชุบผิวโลหะ .

- ความเสถียรของการควบคุม กำหนดให้มีความสามารถในการคงกระแสไว้คงที่ และมีคลื่นรบกวนต่ำ เพื่อลดพื้นผิวขรุขระและป้องกันการไหม้ในขั้นตอนถัดไป

- แร็คเพื่อความสม่ำเสมอ วางแผนจุดสัมผัสไฟฟ้าที่มั่นคง ซึ่งสามารถตกแต่งเพิ่มเติมได้ในภายหลัง รักษาระยะห่างและแนวของแร็คให้สม่ำเสมอกับขั้วบวก และใช้การปกปิดเพื่อป้องกันบริเวณที่ไม่ต้องการชุบผิว

- การออกแบบถังสำหรับชิ้นส่วนขนาดเล็ก เลือกใช้ถังที่ทนทาน ไม่นำไฟฟ้า มีช่องเปิดเพื่อให้สารละลายไหลผ่านได้ดี มีขั้วต่อภายในที่เชื่อถือได้ และหมุนกลิ้งชิ้นงานอย่างสม่ำเสมอโดยไม่เกิดความเสียหาย

หลักพื้นฐานของแอโนด การกรอง และการคนสาร

สงสัยไหมว่าทองแดงทำหน้าที่เป็นแอโนดหรือแคโทดในถังชุบส่วนใหญ่? ชิ้นงานของคุณคือแคโทด ส่วนขั้วไฟฟ้าทองแดงทำหน้าที่เป็นแอโนดชนิดละลายได้ และจะเติมไอออนทองแดงเข้ามาใหม่ระหว่างกระบวนการชุบ

สำหรับระบบชุบทองแดง คำแนะนำที่ได้รับการยอมรับแล้วครอบคลุมการเลือกแอโนดตามองค์ประกอบทางเคมี พร้อมการกรองอย่างต่อเนื่องและการคนสารอย่างมีประสิทธิภาพ เพื่อให้ได้ผิวชุบที่เรียบเนียนและยืดหยุ่น SubsTech, การชุบทองแดง

- ประเภทและคุณภาพของแอโนด ใช้ทองแดงที่ผสมฟอสฟอรัสสำหรับถังชุบทองแดงแบบซัลเฟตหรือฟลูโอโบเรตทั่วไป และใช้ทองแดงบริสุทธิ์สูงที่ปราศจากออกซิเจนสำหรับระบบไซยาไนด์หรือไพโรฟอสเฟต ทองแดงคุณภาพต่ำกว่าอาจหลุดเป็นตะกอนส่งผลให้ผิวชุบขรุขระ

- การจัดการแอโนด หุ้มขั้วไฟฟ้าทองแดงด้วยถุงกรองเพื่อดักอนุภาคฝุ่นละเอียด ตรวจสอบการเกิดชั้นผิวพาสซิเวชัน และรักษาระยะห่างรวมถึงสัดส่วนพื้นที่ให้สมดุลตามคำแนะนำของผู้จัดจำหน่ายสารชุบ

- กลยุทธ์การกรอง รันการกรองละเอียดอย่างต่อเนื่องเพื่อลบอนุภาคที่ก่อให้เกิดหลุมและพื้นผิวขรุขระ เลือกสื่อกลางที่เข้ากันได้กับสารเคมีของคุณ และวางแผนการเปลี่ยนถ่ายอย่างง่ายดาย

- วิธีการกวน ใช้การไหลของสารละลาย อากาศไร้น้ำมัน หรือแคโทดสั่นสะเทือน เพื่อรักษาการเคลื่อนที่ของไอออนอย่างสม่ำเสมอที่ผิวหน้า

- คุณภาพเรกติไฟเออร์ มีความสำคัญ เนื่องจากแรงกระเพื่อมสูงอาจทำให้ผิวขรุขระในอ่างทองแดงแบบกรด ดังนั้นควรตรวจสอบให้แน่ใจว่าแรงกระเพื่อมต่ำเมื่อรับรองแหล่งจ่ายไฟ

การดูแลอ่างชุบ การเติมเต็ม และการควบคุมการปนเปื้อน

- การวางแผนเติมเต็ม ปล่อยให้อะโนดละลายเพื่อรักษาระดับโลหะ และเติมสารเสริมตามความจำเป็น ติดตามปริมาณแอมป์-ชั่วโมง และสัญญาณเชิงภาพเพื่อกำหนดเวลาเติมเต็ม

- การจัดการสารเติมแต่ง ตรวจสอบสารทำให้เงาและสารปรับระดับอย่างระมัดระวัง การเคลือบที่หมองมักบ่งชี้ว่าสารทำให้เงาต่ำ หรือมีการปนเปื้อนอินทรีย์ในระบบทองแดงหลายประเภท

- การแยกการปนเปื้อน ป้องกันไม่ให้น้ำมันและของแข็งเข้ามาด้วยการล้างและชำระล้างอย่างเคร่งครัด แยกอุปกรณ์และอ่างชุบตามชนิดของสารเคมีเพื่อหลีกเลี่ยงการปนเปื้อนข้าม

- การควบคุมอนุภาค เปลี่ยนสื่อกรองตามรอบเวลาที่กำหนดและตรวจสอบความใสของสารละลาย ตรวจถุงแอโนดเพื่อดูรอยฉีกขาดที่อาจทำให้ตะกอนหลุดออกมาได้

- สุขอนามัยในการถ่ายโอนสารละลาย ใช้ปั๊มและท่อเฉพาะทาง ลดการกระเด็นและการปนเปื้อนของอากาศ และรักษาระบบคืนกลับให้อยู่ใต้ผิวของของเหลว

- สภาพของขั้วไฟฟ้า จดบันทึกสภาพของขั้วทองแดง และเปลี่ยนหรือปรับพื้นผิวใหม่เมื่อมีคราบฟิล์มหรือความเสียหายที่ยังคงอยู่หลังจากการบำรุงรักษาตามปกติ

การวิเคราะห์ในห้องปฏิบัติการตามระยะเวลารวมกับแผนภูมิแนวโน้มแบบง่าย ช่วยให้พฤติกรรมของอ่างทองแดงสามารถคาดการณ์ได้ และพร้อมสำหรับการตรวจสอบ

เมื่อกำหนดฮาร์ดแวร์ อุปกรณ์ยึด และการดูแลอ่างแล้ว ขั้นตอนต่อไปคือแผนการประกันคุณภาพ ซึ่งวัดความหนา การยึดเกาะ และการทนต่อการกัดกร่อน ก่อนปล่อยงาน

การควบคุมคุณภาพและมาตรฐานสำหรับการชุบทองแดงที่เชื่อถือได้

คุณควรตรวจสอบอะไรก่อนที่ชั้นเคลือบพื้นฐานจะไปสู่นิกเกิลหรือโครเมียม? แผนการประกันคุณภาพที่เข้มงวด คิดเป็นขั้นตอน วัดความหนา พิสูจน์การยึดเกาะ ตรวจสอบพฤติกรรมการกัดกร่อน จากนั้นจดบันทึกทุกสิ่งที่ลูกค้าและผู้ตรวจสอบจะสอบถาม

สิ่งที่ควรวัด ความหนา การยึดเกาะ และการกัดกร่อน

เริ่มจากสิ่งง่ายๆ เลือกวิธีการวัดความหนาที่เหมาะสมกับพื้นผิวและชั้นวัสดุของคุณ ใช้เครื่องมือที่ไม่ทำลายตัวอย่างสำหรับการควบคุมตามปกติ และเก็บการตรวจสอบแบบทำลายไว้สำหรับการยืนยันหรือการวิเคราะห์ข้อบกพร่อง คู่ของการตรวจสอบการยึดเกาะกับตัวบ่งชี้ด้านภาพรวมและดัชนีความเหนียว สำหรับการกัดกร่อน ให้เลือกการทดสอบเร่งให้สะท้อนสภาพการใช้งานจริงของผลิตภัณฑ์

| วิธีการทดสอบ | วัตถุประสงค์ | ระยะเวลาโดยทั่วไป | มาตรฐานอ้างอิง |

|---|---|---|---|

| ความหนาด้วยรังสีเอ็กซ์เรย์ฟลูออเรสเซนซ์ | ความหนาของชั้นวัสดุแบบไม่ทำลายต่อตำแหน่ง | ระหว่างกระบวนการและสุดท้าย | ASTM B568 |

| ความหนาแบบคูลอเมตริก | การตรวจสอบความหนาแบบทำลาย และลำดับชั้นของวัสดุ | FA, การตรวจสอบเป็นระยะ | ASTM B504 |

| ความหนาแบบแม่เหล็ก | ชั้นเคลือบที่ไม่ใช่แม่เหล็กบนโลหะพื้นฐานที่เป็นแม่เหล็ก | การตรวจสอบการสอบเทียบเมื่อรับเข้า ขั้นสุดท้าย | ASTM B499 |

| กล้องจุลทรรศน์ภาคตัดขวาง | ลำดับชั้น การหนา และข้อบกพร่อง | FA, การแก้ปัญหา | ASTM B487 |

| การยึดเกาะเชิงคุณภาพ | ตรวจสอบอย่างรวดเร็วเพื่อประเมินความสมบูรณ์ของการยึดติด | ระหว่างกระบวนการและสุดท้าย | ASTM B571 |

| การทดสอบด้วยเทปแบบกลไก | การประเมินแรงยึดติดที่ทำซ้ำได้ | คุณสมบัติและเป็นระยะ | ASTM B905 |

| CASS salt spray | การกัดกร่อนเร่งด่วนของชั้นเคลือบที่ใช้ตกแต่ง | คุณสมบัติและเป็นระยะ | ASTM B368 |

| Corrodkote | ความพรุนและแนวโน้มการกัดกร่อนของเคลือบตกแต่ง | คุณสมบัติและเป็นระยะ | ASTM B380 |

สำหรับชั้นเคลือบโครเมียมนิกเกิลหลายชั้นที่ทับด้วยทองแดง การประเมินลักษณะปรากฏและการนับตำแหน่งการกัดกร่อนสามารถทำได้โดยใช้วิธีเฉพาะ เช่น วิธีการประเมินพื้นผิวและเทคนิคการตรวจสอบตำแหน่งการกัดกร่อนที่ระบุไว้ใน ASTM เล่ม 02.05 ซึ่งจัดทำรายการมาตรฐาน B456, B568, B571, B368 และแนวทางปฏิบัติที่เกี่ยวข้อง มาตรฐาน ASTM เล่ม 02.05 .

มาตรฐานใดที่ใช้ได้ และเมื่อใด

- ชุดชั้นเคลือบตกแต่งสำหรับยานยนต์ ให้ใช้ ASTM B456 สำหรับระบบทองแดง บวก นิกเกิล บวก โครเมียม และปรับการทดสอบความหนาและการกัดกร่อนให้สอดคล้องกับกรอบดังกล่าว ผู้ซื้อจำนวนมากอ้างอิงข้อกำหนดนี้ในแบบแปลนหรือข้อตกลงด้านคุณภาพกับผู้ผลิต บางครั้งระบุเป็น astm b456

- ทองแดงเพื่อการวิศวกรรม เมื่อทองแดงเป็นชั้นที่ใช้งานได้ ให้อ้างอิงมาตรฐานทองแดงและการทดสอบจากเล่ม ASTM เดียวกัน และเลือกการทดสอบความหนา การยึดเกาะ และความพรุนตามความเหมาะสม

- มาตรฐาน MIL-C-14550 สำหรับอุตสาหกรรมทางทหารและอากาศยาน กำหนดประเภทของทองแดงที่ชุบด้วยไฟฟ้า โดยระบุความหนาและการยึดเกาะที่คาดหวัง ช่วงความหนาครอบคลุมตั้งแต่บางมากจนถึงหนา และมักใช้ XRF เพื่อยืนยันผล Valence Surface Technologies, ภาพรวมมาตรฐาน MIL-C-14550 .

สำหรับโปรแกรมการชุบผิวที่ได้รับการอนุมัติในอุตสาหกรรมยานยนต์ ควรขอรับฉบับล่าสุดของมาตรฐานที่อ้างอิงเสมอ และล็อกวิธีการทดสอบในช่วง APQP ห้องปฏิบัติการชุบไฟฟ้าของคุณควรจัดเก็บเครื่องมือที่ได้รับการสอบเทียบ ขั้นตอนการปฏิบัติเป็นลายลักษณ์อักษรตามวิธีการ และเอกสารการฝึกอบรม

เอกสารการสุ่มตัวอย่างและเกณฑ์การปล่อยสินค้า

- แผนการสุ่มตัวอย่าง ใช้แนวทางการสุ่มแบบแอตทริบิวต์ (attribute) และแบบตัวแปร (variables) เพื่อกำหนดโครงสร้างการตรวจสอบล็อตและแผนตอบสนอง ตามคู่มือที่ได้รับการยอมรับ เช่น ASTM B602, B697 และ B762

- การเชื่อมโยงแผนควบคุม ผูกแต่ละขั้นตอนกับวิธีการและรูปแบบเอกสารที่เกี่ยวข้อง ตัวอย่างเช่น การตรวจสอบความหนาด้วย XRF ก่อนชุบนิกเกิล การตรวจสอบการยึดเกาะตาม B571 หลังชุบทองแดง และการตรวจสอบการกัดกร่อนตาม B368 ในระหว่างกระบวนการรับรอง

- บันทึกที่สามารถติดตามได้ จับเลขล็อต รหัสอ่างชุบ ค่าการปรับเทียบเครื่องมือ ผู้ปฏิบัติงาน ตำแหน่งที่วัด และการจัดการผลิตภัณฑ์ที่ต้องแก้ไข

- ขั้นตอนการจัดการความไม่สอดคล้อง งดใช้ผลิตภัณฑ์ กักกันล็อตที่สงสัย ทำการตรวจสอบภาคตัดขวางแบบทำลายได้หากจำเป็น และจัดทำเอกสารการดำเนินการแก้ไขก่อนปล่อยผลิตภัณฑ์

ขั้นตอนต่อไป แปลงการตรวจสอบเหล่านี้ให้กลายเป็นการแก้ปัญหาอย่างรวดเร็วด้วยเมทริกซ์เชื่อมโยงข้อบกพร่อง สาเหตุ และการดำเนินการสำหรับการชุบทองแดง

การแก้ปัญหาข้อบกพร่องของอิเล็กโทรไลต์ทองแดงด้วยเมทริกซ์การดำเนินการที่ใช้งานได้จริง

พบหลุม ตุ่ม หรือพองผิวหลังจากการชุบทองแดงหรือไม่? ใช้เมทริกซ์การดำเนินการด่วนนี้เพื่อเชื่อมโยงสิ่งที่คุณสังเกตเห็นเข้ากับสาเหตุที่เป็นไปได้และการแก้ไขอย่างรวดเร็ว เพื่อให้กระบวนการชุบทางไฟฟ้ากลับมาทำงานได้อย่างถูกต้องโดยไม่ต้องคาดเดา

เริ่มต้นจากจุดเริ่มต้นของสายการผลิต สำหรับชิ้นส่วนเหล็ก การยึดเกาะที่ไม่ดีส่วนใหญ่มักเกิดจากปัญหาการเตรียมพื้นผิว ไม่ใช่จากถังทองแดง การตรวจสอบเชิงปฏิบัติรวมถึงการทดสอบโดยการเปลี่ยนขั้นตอนทีละขั้นเพื่อระบุขั้นตอนที่ผิดพลาด การตรวจสอบให้แน่ใจว่าพื้นผิวปราศจากการหยุดชะงักของน้ำ (water-break-free) และการตรวจสอบการจุ่มกรดเพื่อดูการปนเปื้อนที่อาจก่อให้เกิดการสะสมแบบ immersion cleaner performance ขึ้นอยู่กับองค์ประกอบทางเคมี อุณหภูมิ การคน และระยะเวลา ดังนั้นควรยืนยันแต่ละปัจจัยเหล่านี้ก่อนเปลี่ยนขั้นตอนการชุบผิว Finishing and Coing, Frank Altmayer คู่มือการแก้ปัญหา

เมื่อข้อบกพร่องชี้ไปที่อ่างชุบทองแดงเอง ควรพิจารณาถึงอนุภาคและการไหลเวียน การชุบปลอม (dummy plating) แผ่นเหลือทิ้งสามารถช่วยกำจัดสิ่งสกปรกออกจากอ่างชุบทองแดงซัลเฟตได้ ในขณะที่ขั้วบวก (anode) ที่มีสุขภาพดีควรมีฟิล์มสีดำที่สม่ำเสมอ คู่มือปฏิบัติงานฉบับหนึ่งแนะนำให้ทำ dummy plating ทุกวัน และเก็บตะกร้า anode ที่ผ่านการปรับสภาพไว้ในอ่างชุบ โดยเปิดระบบกรองรีไซเคิลตามความจำเป็นเพื่อรักษาน้ำยาให้สะอาด Think & Tinker, แนวทางปฏิบัติการชุบปลอม (dummy plating) .

ข้อบกพร่องที่มองเห็นได้และสิ่งที่มันบ่งบอก

| ข้อบกพร่อง | สาเหตุที่เป็นไปได้ | การดำเนินการทันที | การเปลี่ยนแปลงกระบวนการเชิงป้องกัน |

|---|---|---|---|

| พิตติ้งหรือพื้นผิวขรุขระแบบเป็นเม็ดเล็ก | อนุภาคในอิเล็กโทรไลต์ทองแดง, สิ่งสกปรกที่ถูกลากเข้ามา, ฟิล์มแอโนดเสียหาย | ทำการชุบปลอมเพื่อกำจัดเศษวัสดุ, ตรวจสอบความใสของสารละลาย, เปลี่ยนไส้กรองใหม่ | ชุบปลอมทุกวันและหมุนเวียนสารละลายอย่างสม่ำเสมอ, เก็บตะกร้าแอโนดที่ผ่านการปรับสภาพไว้ภายในถังและคงสภาพ intact |

| ตุ่มหรือพื้นผิวขรุขระแบบหยาบ | ตะกอนหรืออนุภาคฝุ่นจากแอโนด, ตะกร้าขาด, การกรองจับได้ไม่ดี | ตรวจสอบตะกร้าแอโนดว่ามีความเสียหายหรือไม่, เปลี่ยนตัวกรอง, ปรับสภาพแอโนดจนฟิล์มสีดำที่สม่ำเสมอกลับมา | รักษาความแข็งแรงของตะกร้าแอโนด, อย่าถอดตะกร้าที่ผ่านการปรับสภาพออกโดยไม่จำเป็น, กำหนดตารางเวลาการเปลี่ยนไส้กรอง |

| การชุบเกินจนไหม้หรือตะกอนหนาบริเวณขอบ | ความหนาแน่นของกระแสไฟฟ้าท้องถิ่นสูง การกระจายกระแสไม่สม่ำเสมอ การเคลื่อนไหวของสารละลายไม่เพียงพอ | ลดกระแสไฟฟ้า ปรับทิศทางการติดต่อหรือการป้องกัน ยืนยันการกวนอย่างสม่ำเสมอก่อนดำเนินการต่อ | ตรวจสอบจุดและระยะห่างของการติดต่อบนแร็ค ทดสอบการกระจายด้วยคูปองทดสอบก่อนปล่อยงานจริง |

| รูพรุนหรือรูเล็กๆ | น้ำมันตกค้างหรือสิ่งสกปรกจากทำความสะอาดไม่เพียงพอหรือการกำจัดสิ่งสกปรกไม่หมด รวมถึงการเก็บกักก๊าซที่ผิววัสดุ | ใช้วิธีขัดแทนเพื่อแยกขั้นตอนการเตรียมผิว ทำความสะอาดหรือล้างสิ่งสกปรกใหม่ แล้วชุบคูปองทดสอบใหม่ | กำหนดสูตรสารทำความสะอาด อุณหภูมิ การกวน และระยะเวลาให้แน่นอน; ตรวจสอบพื้นผิวที่ปราศจากการหยดน้ำ (water-break-free) |

| สีผิดเพี้ยนหรือหมองคล้ำเร็ว | สารเคมีติดมาต่อเนื่อง การล้างไม่สะอาด หรือทองแดงใหม่ไม่ได้รับการป้องกัน | ปรับปรุงระบบการล้างแบบต่อเนื่อง (rinse cascades) ล้างชิ้นส่วนที่ได้รับผลกระทบทันที และใช้สารป้องกันการกัดกร่อนหรือป้องกันการหมองคล้ำสำหรับทองแดงที่ได้รับการอนุมัติ | เสริมวินัยการล้างระหว่างขั้นตอน รักษาให้ชิ้นส่วนเปียกอยู่ระหว่างถัง และดำเนินการต่อไปยังกระบวนการถัดไปอย่างทันที |

| การยึดติดล้มเหลวหรือเกิดพอง | การเตรียมเหล็กไม่เหมาะสม คราบที่เกิดจากการจุ่มในกรดที่ปนเปื้อน มาตรสเกลจากกระบวนการอบความร้อน สารหล่อลื่นชนิดต้านทานที่คงค้าง | โฟกัสที่จุดเริ่มต้นของสาย: ใช้วิธีขัดแทนเพื่อระบุขั้นตอนที่ผิดพลาด วิเคราะห์กรดจุ่มเพื่อหาการปนเปื้อนของโลหะ ตรวจสอบการกำจัดมาตราสเกล ทำความสะอาดและทำให้เกิดปฏิกิริยาใหม่อีกครั้ง | ควบคุมส่วนผสมและสภาพของสารทำความสะอาด ตรวจสอบขั้นตอนการกำจัดคราบดำและการกัดกรด ป้องกันการปนเปื้อนของทองแดงในกรดทำปฏิกิริยา |

การดำเนินการแก้ไขทันทีเพื่อให้สายการผลิตมีเสถียรภาพ

- หยุดการผลิต ทำการเคลือบตัวอย่างเพื่อทำความสะอาดอ่าง และตรวจสอบความใสของสารละลาย

- นำชุดตัวอย่างทดสอบจำนวนเล็กน้อยกลับมาทำงานใหม่หลังจากจัดเตรียมพื้นผิวให้ปราศจากคราบน้ำแล้ว

- วิเคราะห์กรดทำปฏิกิริยาหากสงสัยว่ามีการเคลือบด้วยทองแดงแบบจุ่มบนชิ้นส่วนเหล็ก

การแก้ไขระยะยาวและการควบคุมเชิงป้องกัน

- จัดทำกำหนดการเปลี่ยนสื่อกรองและตรวจสอบตะกร้าเป็นประจำ

- บันทึกข้อมูลทางเคมีของสารทำความสะอาด อุณหภูมิ การกวน และระยะเวลา เป็นตัวแปรที่ควบคุมได้

- เก็บบันทึกการชุบปลอมและการสังเกตสภาพอ่างชุบ เพื่อให้สามารถมองเห็นแนวโน้มได้

- ตรวจสอบความใสของสารละลาย ช่วงเวลาการเปลี่ยนไส้กรอง ความสมบูรณ์ของตะกร้าแอโนด และการชุบปลอมตามกำหนดเพื่อลดปัญหาสิ่งปนเปื้อน

หากปัญหาเดิมเกิดขึ้นซ้ำบ่อยครั้งจนเกินกว่าจะแก้ไขภายในองค์กรได้ ขั้นตอนต่อไปคือการประเมินผู้จัดจำหน่ายในด้านความสามารถของห้องปฏิบัติการ วินัยกระบวนการ และการผสานรวมแบบครบวงจร ซึ่งช่วยลดข้อบกพร่องจากการส่งต่อระหว่างหน่วยงาน

การเลือกพันธมิตรที่มีศักยภาพและดำเนินการจากแผนสู่การผลิต

ฟังดูซับซ้อนใช่ไหม? เมื่อคุณต้องการชุบทองแดงบนชิ้นส่วนยานยนต์จริงในระดับการผลิตจำนวนมาก พันธมิตรที่เหมาะสมจะเป็นตัวกำหนดว่าชั้นเคลือบพื้นฐานของคุณจะผ่าน PPAP และรอดพ้นช่วงเริ่มต้นการผลิตได้หรือไม่ นี่คือแนวทางที่กระชับในการคัดเลือกผู้จัดจำหน่าย และก้าวจากขั้นวางแผนสู่การผลิตโดยมีปัญหาไม่คาดคิดน้อยลง

สิ่งที่ควรพิจารณาเมื่อเลือกพันธมิตรด้านการชุบทองแดงสำหรับอุตสาหกรรมยานยนต์

- ระบบและประเมินคุณภาพ ตรวจสอบความสอดคล้องกับมาตรฐาน ISO 9001 หรือ IATF 16949 ความพร้อมสำหรับ APQP และ PPAP ระดับ 3 และหลักฐานการประเมิน CQI-11 การชุบโลหะ และ CQI-12 การเคลือบผิว (ถ้าเกี่ยวข้อง) ยืนยันความสามารถในการติดตามที่มาของล็อตสินค้า และความสามารถในการใช้ห้องปฏิบัติการภายในองค์กร หรือหน่วยงานภายนอกที่ได้รับการรับรอง ISO 17025 สำหรับการทดสอบ ข้อกำหนดเหล่านี้เป็นปกติในคู่มือผู้จัดจำหน่ายอุตสาหกรรมยานยนต์ และช่วยให้มั่นใจถึงประสิทธิภาพที่พร้อมสำหรับการตรวจสอบ ตามคู่มือข้อกำหนดผู้จัดจำหน่าย GB Manufacturing

- ครอบคลุมกระบวนการและชนิดของชิ้นส่วน สอบถามถึงประสบการณ์ที่ผ่านมาในการผลิตชิ้นส่วนเหล็กชุบทองแดง การชุบทองแดงบนอลูมิเนียมโดยมีขั้นตอนการกระตุ้นพื้นผิว (activation) และการชุบต้น (strike) ที่เหมาะสม และชิ้นส่วนไฟฟ้าชุบทองแดง เมื่อมีความสำคัญในรายละเอียดขนาดเล็กและพื้นที่เฉพาะเจาะจง

- ความละเอียดของอุปกรณ์และชุดยึดมั่น ตรวจสอบชั้นวางและถังหมุน กลยุทธ์การสัมผัส การปิดพื้นที่ (masking) และความสามารถในการชุบทองแดงอย่างสม่ำเสมอทั่วเรขาคณิตที่ซับซ้อนและการประกอบชิ้นส่วนแบบผสม

- อ่างอาบน้ำและการควบคุม ขอรายการปัจจุบันขององค์ประกอบทองแดง โหมดการควบคุมเรกติไฟเออร์ การจัดการขั้วบวก การกรอง การคนสาร และขั้นตอนการบำรุงรักษาที่มีเอกสารกำกับ ให้สังเกตการตรวจสอบในห้องปฏิบัติการตามปกติ และแผนภูมิแนวโน้ม

- วิธีการและเอกสารด้านการประกันคุณภาพ ยืนยันวิธีการตรวจสอบความหนาและการยึดเกาะ การตรวจสอบระหว่างกระบวนการ แผนตอบสนอง และเอกสารเดินทางครบถ้วน ต้องแน่ใจว่าได้กำหนดการสุ่มตัวอย่าง การควบคุมจำกัด และการตอบสนองต่อ SCAR ไว้อย่างชัดเจน

- ระเบียบวินัยในการเปิดตัวผลิตภัณฑ์ ให้สังเกตการควบคุมผลิตภัณฑ์ในช่วงแรก การสร้างต้นแบบ และแผนการส่งมอบที่ชัดเจนไปยังขั้นตอนนิกเกิลและโครเมียม โดยไม่มีการปนเปื้อนของสารเคมีจากขั้นตอนก่อนหน้า

การรวมเครื่องมือทำต้นแบบและการตกแต่งผิว

คุณจะสังเกตเห็นข้อบกพร่องจากการส่งต่อที่ลดลงเมื่อทำกระบวนการตัดแตะ ยึดชิ้นงาน และชุบโลหะในสถานที่เดียวกัน ผู้ให้บริการที่รวมกระบวนการทำแม่พิมพ์ การขึ้นรูป และการชุบภายในสถานที่ของตนเอง มักสามารถลดระยะเวลาการผลิต เพิ่มความสม่ำเสมอ และเสริมสร้างความสามารถในการตรวจสอบย้อนกลับตลอดวงจรการผลิต Batten & Allen มีการรวมกระบวนการตัดแตะและการชุบเข้าด้วยกัน การผสานรวมแบบเดียวกันนี้ยังช่วยให้คุณสามารถปรับปรุงและพัฒนาได้เร็วขึ้นในช่วง APQP และทำให้การกระจายสินค้าในปัจจุบันมีเสถียรภาพมากขึ้นก่อนเพิ่มกำลังการผลิต

หากพันธมิตรแบบครบวงจรเหมาะสมกับแผนการจัดหาของคุณ ควรพิจารณาใส่ผู้ให้บริการอย่าง เส้าอี้ ไว้ในรายชื่อเบื้องต้นเมื่อการสนับสนุนแบบครบวงจรมีความสำคัญ ตั้งแต่การสร้างต้นแบบอย่างรวดเร็ว ไปจนถึงการตกแต่งผิวและการประกอบ รักษามาตรการตรวจสอบอย่างรอบคอบ โดยยืนยันประเภทของสารละลายทองแดง ความสามารถในการชุบแบบแขวนหรือแบบดรัม วิธีการควบคุมคุณภาพ ความสามารถในการตรวจสอบย้อนกลับ และระยะเวลาการส่งตัวอย่างนำร่อง ให้สอดคล้องกับแบบ drawing และแผนควบคุมของคุณ

ขั้นตอนต่อไปเพื่อยืนยันศักยภาพและเริ่มต้นการผลิต

- ชี้แจงขอบเขตงาน ส่งเอกสารขอเสนอราคา (RFQ) ที่สมบูรณ์ ซึ่งระบุกลุ่มวัสดุพื้นฐานที่คาดว่าจะใช้งาน เช่น เบรกเกอร์เหล็กชุบทองแดง ฮาวส์ซิ่งอลูมิเนียมชุบทองแดง และชิ้นส่วนไฟฟ้าชุบทองแดง รวมถึงลำดับการจัดเรียงเป้าหมายและข้อกำหนดการทดสอบเพื่อยอมรับ

- ทบทวนกระบวนการ ดำเนินการตรวจสอบหน้างานหรือผ่านระบบออนไลน์ สำหรับอ่างชุบ เครื่องเรกติไฟเออร์ การห่อหุ้มขั้วบวก การกรอง และขั้นตอนในห้องปฏิบัติการ ขอผลการประเมินตนเองตามมาตรฐาน CQI-11 ล่าสุด และแผนควบคุมตัวอย่าง

- สร้างต้นแบบ ทำการทดลองด้วยตัวอย่างตามรูปทรงเรขาคณิตที่เป็นตัวแทน เพื่อพิสูจน์ความครอบคลุมและการยึดเกาะ จากนั้นปรับแต่งแร็ค แมสกิ้ง หรือการกวน ก่อนกำหนดกำลังการผลิต

- เอกสารและการอนุมัติ ให้เห็นพ้องกันเกี่ยวกับสิ่งที่ต้องส่งภายใต้ APQP และหลักฐาน PPAP กำหนดแผนการสุ่มตัวอย่าง แผนตอบสนอง และบันทึกการสืบค้นได้ ก่อนการผลิตอย่างเป็นทางการ (SOP)

- ขยายกำลังการผลิตพร้อมมาตรการควบคุม เริ่มต้นด้วยการควบคุมระยะแรก ตรวจสอบความหนาและการยึดเกาะที่จุดตรวจสอบที่กำหนด และยกเลิกการควบคุมเมื่อประสิทธิภาพมีความเสถียรแล้ว

เลือกคู่ค้าที่สามารถพิสูจน์ความสามารถในด้านชิ้นส่วนของคุณ การควบคุมเอกสาร และการผสานขั้นตอนต้นน้ำเพื่อลดการทำงานซ้ำ

ด้วยรายการตรวจสอบที่มีระเบียบวินัยและการดำเนินการแบบบูรณาการ คุณสามารถชุบทองแดงได้อย่างมั่นใจ และส่งต่อพื้นผิวฐานที่สะอาดและยึดเกาะได้ดีไปยังนิกเกิลและโครเมียม โดยไม่ทำให้กระบวนการผลิตล่าช้า

คำถามที่พบบ่อย

1. การชุบทองแดงมีจุดประสงค์เพื่ออะไร

ในการประกอบชั้นหลายชั้นสำหรับยานยนต์ การชุบทองแดงจะสร้างชั้นฐานที่มีความเหนียวและนำไฟฟ้าได้ดี ซึ่งช่วยเพิ่มการยึดเกาะ ปรับระดับข้อบกพร่องผิวเล็กน้อย และทำหน้าที่เป็นตัวรองรับก่อนการชุบนิกเกิลและโครเมียม อย่างไรก็ตาม ทองแดงเพียงอย่างเดียวไม่สามารถป้องกันสนิมระยะยาวบนเหล็กได้ จึงมักใช้ร่วมกับนิกเกิลและโครเมียมเพื่อความสวยงามและประสิทธิภาพในการต้านทานการกัดกร่อน

2. ทองแดงที่ผ่านการชุบสามารถคงอยู่ได้นานแค่ไหน

อายุการใช้งานขึ้นอยู่กับระบบเคลือบทั้งหมด สภาพแวดล้อม และการควบคุมคุณภาพ ในอุตสาหกรรมยานยนต์ ทองแดงทำหน้าที่เป็นชั้นพื้นฐานที่ทำงานร่วมกับนิกเกิลและโครเมียม ความทนทานจะได้รับการตรวจสอบยืนยันด้วยการตรวจสอบความหนา การทดสอบยึดเกาะ และวิธีการเร่งการกัดกร่อน เช่น CASS ตามมาตรฐาน ASTM B368 ในการรับรองคุณสมบัติและระหว่างการตรวจสอบเป็นระยะ

3. เคลือบผิวทองแดงเรียกว่าอะไร

โดยทั่วไปเรียกว่าการชุบทองแดง เมื่อใช้กระแสไฟฟ้าจะเรียกว่าการชุบผิวด้วยไฟฟ้าด้วยทองแดง (electrolytic copper electroplating) ส่วนเมื่อใช้การลดด้วยสารเคมีโดยไม่ต้องใช้ไฟฟ้าภายนอกจะเรียกว่า electroless copper ซึ่งมักเลือกใช้ในพื้นที่ที่เข้าถึงยากหรือพื้นผิวที่ไม่สามารถนำไฟฟ้าได้ หลังจากกระตุ้นพื้นผิวให้เหมาะสมแล้ว

4. การตรวจสอบความหนาของชั้นทองแดงในงานประกันคุณภาพยานยนต์ทำอย่างไร

ใช้เครื่อง XRF แบบไม่ทำลาย (Non destructive) อย่างแพร่หลายสำหรับการตรวจสอบระหว่างกระบวนการและตรวจสอบสุดท้าย ในขณะที่วิธีการคูลอมเมตริก (coulometric methods) และกล้องจุลทรรศน์ตัดขวาง (cross section microscopy) ใช้เพื่อยืนยันลำดับชั้นและการแก้ไขข้อโต้แย้ง วิธีการเหล่านี้สอดคล้องกับแนวปฏิบัติทั่วไป เช่น ASTM B568 สำหรับ XRF, ASTM B504 สำหรับการตรวจสอบแบบคูลอมเมตริก และ ASTM B487 สำหรับการตัดขวาง

5. ฉันควรพิจารณาอะไรบ้างเมื่อเลือกผู้จัดจำหน่ายการชุบทองแดงสำหรับอุตสาหกรรมยานยนต์

ให้ความสำคัญกับคุณภาพระดับ IATF 16949 ความพร้อมด้าน APQP และ PPAP ความสามารถในการชุบที่พิสูจน์แล้วทั้งแบบเรคและแบบบาร์เรล เครื่องควบคุมกระแสไฟฟ้า (rectifiers) และการจัดการขั้วบวกที่มีเสถียรภาพ การควบคุมอ่างชุบที่มีเอกสารบันทึกครบถ้วน และห้องปฏิบัติการภายในสถานที่หรือพันธมิตรห้องปฏิบัติการที่เชื่อถือได้ ผู้ให้บริการแบบบูรณาการจะช่วยลดข้อบกพร่องจากการส่งต่อระหว่างกระบวนการตัดแตะ ยึดตำแหน่ง และการชุบ ตัวอย่างเช่น Shaoyi ให้บริการแปรรูปโลหะแบบครบวงจรและมีคุณภาพได้รับการรับรอง สำหรับงานต้นแบบอย่างรวดเร็วไปจนถึงการผลิต https://www.shao-yi.com/service.

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —