การเคลือบสังกะสีคืออะไร? การป้องกันโลหะยานยนต์จากสนิมและรอยกัดกร่อน

พื้นฐานของการเคลือบสังกะสีสำหรับยานยนต์

คุณเคยสงสัยไหมว่าทำไมยานยนต์สมัยใหม่จึงสามารถทนต่อฤดูหนาว เกลือถนน และฝนได้โดยไม่กลายเป็นรถที่เต็มไปด้วยสนิม? คำตอบสั้นๆ คือ สังกะสี ในบทนำเรื่อง การเคลือบสังกะสีคืออะไร? การป้องกันโลหะยานยนต์จากสนิมและรอยกัดกร่อน นี้ คุณจะได้เห็นว่าการเคลือบบางๆ ด้วยสังกะสีบนเหล็กสามารถให้การป้องกันที่ทนทานและทาสีได้ พร้อมทั้งเตรียมความเข้าใจสำหรับหัวข้อลึกๆ ที่ตามมา

คำจำกัดความและวัตถุประสงค์ของการเคลือบสังกะสี

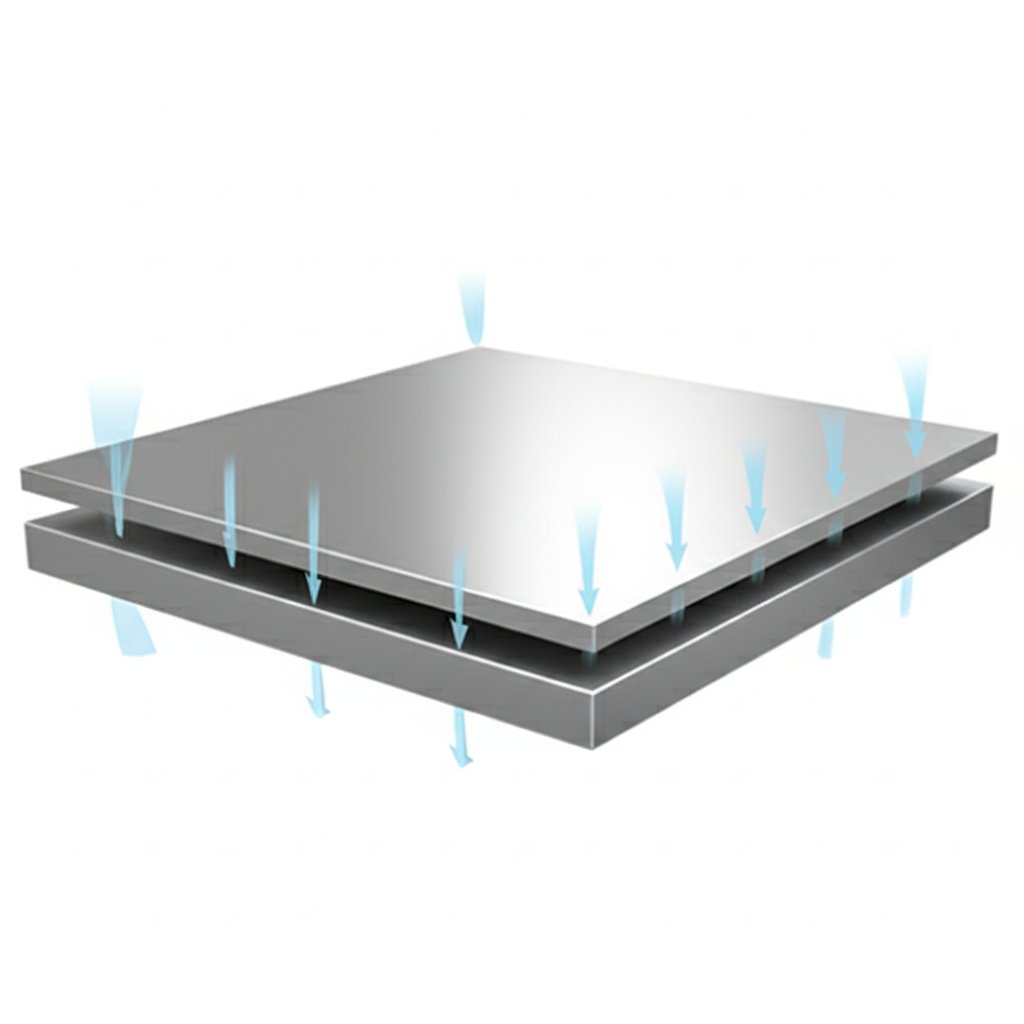

การกระชับเหล็กหมายถึงการเคลือบเหล็กด้วยซิงค์ เพื่อป้องกันโลหะเบื้องต้นในสองวิธี การทํางานแบบสองแบบนั้นคือแกนหลักของการควบคุมการกัดกรอง ในอุตสาหกรรมรถยนต์ คุณจะเห็นการกระชับกระชับกระชับกระชับกระชับกระชับไฟฟ้า หากคุณกําลังถามว่าการกระปุกกระปุกร้อนคืออะไร, คิดการดําน้ําของเหล็กสะอาดในปูนละลายที่สร้างพันธะ zinc เหล็กโลหะบนพื้นผิว, ใช้สําหรับส่วนประกอบโครงสร้างและส่วนใต้ร่างกายหลายส่วน, ในขณะที่การกระปุกไฟฟ้าเป็นที่นิยมสําหรับแผ การกระชับกระชับร้อนเป็นพันธะเหล็กซิงก์ทางโลหะ - ไม่ การกระชับไฟฟ้าใช้กระแสไฟฟ้า เพื่อฝากซิงค์ชั้นบางและเรียบร้อย

สีซิงก์ป้องกันเหล็กสองครั้ง ด้วยฟิล์มป้องกัน และการกระทําของแอนโด

| รูปแบบการป้องกัน | วิธีการทำงาน | ที่มันช่วยได้มากที่สุด | หมายเหตุ |

|---|---|---|---|

| หนังป้องกัน | ชั้น ซิงค์ แยก เหล็ก ออก จาก น้ํา ออกซิเจน และ เกลือ | ผิวเคลือบที่สะอาดและไม่เสียหายภายใต้สีและเครื่องปรับประทับ | ทําหน้าที่เหมือนโล่ป้องกันจากสิ่งแวดล้อม |

| การกระทําที่เสียสละ | สับสน อิเล็กตรอน และ ทุบ ก่อน เพื่อ ป้องกัน เหล็ก | ที่รอยขีดข่วน, ขอบตัด, และชิป | ทําไม ส่วน หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก หมัก |

ที่โลหะเหล็กกระดาษเข้าในรถยนต์

คุณจะเห็นโลหะเหล็กกระดาษทั่วรถยนต์ มักเป็นแผ่นเหล็กกระดาษสําหรับการตีและปิด การใช้ทั่วไปประกอบด้วย:

- ผนังและหนังจากกระเป๋าเครื่องจักร

- รีล, โรคเกอร์, และสมาชิกข้าม

- เครื่องกั้น, เครื่องแขวนและเครื่องติดตั้ง

- เครื่องป้องกันและส่วนเสริมของหม้อกั้น

- เครื่องแนบและคลิมป์ที่ตรงกับระบบเคลือบ

ผู้ผลิตรถยนต์เลือกแผ่นเหล็กกระดาษไฟฟ้าและเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระ คุณยังพบกับตัวเลือกที่กระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระช

การเคลือบกระดาษเหล็กเทียบกับการป้องกันด้วยสีเท่านั้น

สีด้วยตัวเองเป็นอุปสรรค ถ้ามันถูกบุกรุก เหล็กสามารถเกิดสนิมที่รอยขีดข่วน ซินกเพิ่มเส้นป้องกันที่สอง พฤติกรรมที่เสียสละของมันยังคงปกป้องเหล็กที่เปิดเผย ซึ่งเป็นเหตุผลที่ทําให้ระบบที่ใช้การกระปุกแบบร้อนถูกประเมินค่าสําหรับความทนทาน แม้กระทั่งหลังจากเกิดความเสียหายเล็กน้อย แต่ว่าเหล็กกระดาษเป็นกันทานการกัดกร่อน ไม่ใช่เป็นกันตาย การเลือกเคลือบ, ความหนา, และสิ่งแวดล้อมยังสําคัญ เราจะขุดเข้าไปในเรื่องโลหะ การควบคุมกระบวนการ การตรวจสอบ และการซ่อมแซมในส่วนต่อไป

วิธีที่ซิงค์ป้องกันสนิมและเมื่อกระดาษเหล็กกระดาษสามารถล้มเหลว

ฟังดูง่ายๆ ใช่ไหม ถ้ายางเคลือบเหล็ก เหล็กเหล็กเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดา คําตอบที่แท้จริงคือเกี่ยวกับวิธีที่ซิงค์บล็อกสิ่งแวดล้อม และยังเสียสละตัวเองด้วยการกวาด เพื่อให้เหล็กยังคงคุ้มครอง

ซิงค์ ป้องกันการกัดกร่อนของเหล็กอย่างไร

คิดถึงซิงก์เป็นโล่และคนคุ้มครอง อย่างแรก มันคืออุปกรณ์ป้องกัน ที่ทําให้น้ํา ไอน้ําออกซิเจน และเกลือ ไม่เข้ากับเหล็ก สอง ซิงค์มีความชุ่มชื่นต่อการกัดรังหินมากกว่า ดังนั้นเมื่อตัดขอบหรือขีดข่วน มันจะปล่อยอิเล็กตรอน และปกป้องโลหะพื้นฐาน ภายในเวลาหนึ่ง ผิวของผิวหนังจะกลายเป็นผิวบางๆ ที่ค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อนข้างค่อน ภาพยนตร์นี้ทําให้การโจมตีในอนาคตช้าลง และทําให้การป้องกันยังคงดําเนินอยู่

การ สร้าง ผิว ผิว และ เหตุ ผล ที่ ทํา ให้ มี การ รดสี ขาว

ในอากาศปกติ สินค้าซิงค์สดจะปฏิกิริยากับความชื้นและคาร์บอนไดออกไซด์ มันสร้างซิงค์ไฮโดรออกไซด์ก่อน ซึ่งเปลี่ยนเป็นซิงค์คาร์บอเนต ซึ่งเป็นสีที่มั่นคง ช่วยลดอัตราการกัด เมื่อส่วนที่กระชับเหล็กอยู่ชื้น กับการไหลของอากาศน้อย ด้านบนสามารถยังคงสร้างซิงก์ไฮโดรออกไซด์ แทนที่จะเจริญโตเป็นหนังที่มั่นคง คุณจะสังเกตเห็นจุดขาวเป็นผง หรือแม้แต่จุดมืดที่เรียกว่าจุดเก็บของที่เปียก หรือสนิมสีขาว ให้อากาศไหล ออก ให้ส่วนต่างๆ แห้ง และถอดฝังหยาบ โดยทําความสะอาดให้ละเอียดตามที่จําเป็น ในพื้นที่ที่มีเกลือ การล้างคลอริดที่ฝากไว้ช่วย เพราะเกลือทําให้ความชื้นสามารถนํารังสีได้มากขึ้น และทําให้ GAA ไวต่อการนําทางในการทําสีขาว, การคดขาว, การเก็บรักษาและการทําความสะอาด

เหล็กเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดา

แล้วเหล็กเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระ ภายใต้การเผชิญหน้าอย่างรุนแรง เหล็กเหล็กกระดาษจะสนิมไหม มันสามารถ, โดยเฉพาะอย่างยิ่งเมื่อซิงค์บาง, ล้มเหลว, หรือขาดอากาศ.

- การเผชิญหน้ากับลมที่รุ่งเรืองและรวยด้วยคลอเรดที่ติดกับชายฝั่ง สามารถทําให้โลหะเหล็กกระดาษเป็นสนิมเร็วขึ้น ในบางโครงการในระยะประมาณหนึ่งไมล์จากมหาสมุทร พื้นที่เผชิญหน้ากับลมเกลือปกติแสดงให้เห็นว่าเกิดสนิมใน 5 7 ปี ในขณะที่ใบหน้าที่คุ้มครองได้รักษาความคุ้มกันนานกว่า 15 25 ปี ระบบสีสองแบบสามารถยืดอายุการใช้งานได้มากขึ้น AGA การแสดงผลด้านการทํางานของชายฝั่งและแนวทางระบบแบบ duplex .

- การเก็บของที่เปียกอยู่เรื่อยๆ หรือการติดกับน้ํา ทําให้ผิวไม่สร้างสีปกป้องได้ ซึ่งนําไปสู่การเกิดสนิมสีขาว และการสูญเสียซิงค์เร็วขึ้น (ดูอ้างอิง GAA มากกว่า) .

- การบด, ชิป, และตัดขอบ ใช้ซิงค์ในพื้นที่ การเคลือบที่หนากว่าจะช่วยป้องกันได้มากขึ้น ขณะที่รอยขีดข่วนที่กระทบเหล็กเปล่าต้องได้รับความสนใจ

- ช่องแตกและผูกพันกันได้แน่น สามารถจับเกลือและความชื้นได้ ผิวหน้าของเครื่องเชื่อมและแผ่นเย็บเป็นจุดเสี่ยงทั่วไป

ให้ผิวเป็นสีให้ดี ให้ผิวสะอาดและแห้ง และซิงค์จะทํางาน

- ล้างน้ําให้สะอาด เพื่อกําจัดเกลือและสกปรก โดยเฉพาะหลังจากถูกเผชิญกับทะเล (ดูอ้างอิง AGA ครับ) .

- ทําความสะอาดด้วยยาซักฟอกอ่อนและแปรงบั้นอ่อน หลีกเลี่ยงพัดขัดที่สามารถทําลายซิงค์ (ดูคําอ้างอิงของวู้ดสมิธข้างบน) .

- ดึงแห้งให้ดี และให้อากาศไหลกลับมาสู่ส่วนที่ชื้น หรือซ้อนกัน

- ตรวจสอบ ถ้า มี การ ปรากฏ ว่า มี รด, ทา ปรุง ปรากฏ ได้ อย่าง ทันที ด้วย เครื่อง ปรับ รด, แล้ว ใช้ พายเมอร์ ที่ มี ซิงค์ และ ลวด ด้านบน ที่ เหมาะสม (ดูคําอ้างอิงของวู้ดสมิธข้างบน) .

สรุปคือ กระปุกเหล็กกระปุกกระปุกหรือกระปุกเหล็กกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุกกระปุก ใช่ ในสภาพที่ผิด การ ปกครอง ความชื้น เกลือ และ ความเสียหาย ต่อไปเราจะอธิบายวิธีการเลือกกระบวนการและโลหะ หมักร้อน, กลีบไฟฟ้า, และกลีบไฟฟ้า

HDG กระปุก, กระปุกไฟฟ้า, และ GA

ทําไม แผ่น ที่ มี ผง เซ็นก์ ใส่ ใน เครื่อง พิมพ์, ที่ เครื่อง แปรง ที่ มี ผง, หรือ ภายใต้ การ สี จะ มี พฤติกรรม ต่างกัน? คําตอบอยู่ที่วิธีการทําเคลือบ และชั้นที่มันสร้างขึ้นบนเหล็ก

กระบวนการกระจายเหล็กร้อนและเคลือบ

ใบรถยนต์มักจะเคลือบบนเส้นต่อเนื่องที่ทําความสะอาด, กลม, ละลายในซิงก์หลอม, แล้วทําความสะอาดพื้นผิว กระบวนการกระชากร้อนนี้ผลิต GI หรือ GA ด้วยความร้อนสั้น สําหรับแผ่นสีที่สําคัญสําหรับรถยนต์ เส้นทางควบคุมเคมีน้ําอ่าง, อุณหภูมิ, การลบและการเย็นอย่างเคร่งครัด เพื่อให้มีน้ําหนักและลักษณะการเคลือบที่คงที่ ศูนย์ข้อมูล GalvInfo การกระปุกกระปุก 2022 .

ฟังดูซับซ้อนไหม นี่คือวิธีการกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับ

- ทําความสะอาดและเปิดแผ่นเพื่อกําจัดน้ํามันและออกไซด์

- อีเนลในบรรยากาศที่ควบคุมและลดลงเพื่อตั้งคุณสมบัติและผิวปฏิกิริยา

- ละลายซิงค์ในน้ํา

- ออกจากอ่างอาบน้ํา และใช้มีดแก๊ส เพื่อลบส่วนเกินและตั้งความหนา

- การผสมผสาน galvannealing เป็นตัวเลือก: ทําให้ซิงค์และเหล็กกระจายกันได้อย่างสั้น ๆ เพื่อผิวผสมซิงค์เหล็ก

- เย็น, อุณหภูมิผ่าน, ระดับ, และน้ํามันสําหรับการเสร็จสิ้นที่มั่นคง, ชนิดเดียวกัน

สรุปคือ กระบวนการเคลือบผิวด้วยซีนก์แบบหมักร้อน มีความสะอาดของผิว, การปฏิกิริยาที่ควบคุมได้ในอ่างอาบน้ํา และการควบคุมความหนาอย่างแม่นยํา

ความแตกต่างระหว่างการกระจายไฟฟ้าและกระจายไฟฟ้า

การกระชับไฟฟ้าทําให้ซิงค์บริสุทธิ์เป็นชั้นบางและเรียบร้อยด้วยไฟฟ้า มันดีเยี่ยมมาก เมื่อพื้นผิวเรียบและความสามารถในการดึงยาวลึกเป็นสิ่งสําคัญ ผนังเหล็กกระปุกจาก HDG สามารถนําเสนอซิงก์หนาสําหรับการป้องกันขอบตัด, ในขณะที่ galvannealed (GA) เพิ่มผิวเหล็กเหล็ก zinc ผสมที่แมท, ยากขึ้น, และเป็นมิตรมากกับสีสําหรับการปฏิบัติการรถยนต์ (ดูข้อมูล GalvInfo ที่อยู่บน) - ไม่ สําหรับการเชื่อมต่อ, galvannealed โดยทั่วไป welds สม่ําเสมอกว่า galvanized เพราะพื้นผิวที่รวยเหล็กลดกระจายและควันเมื่อเทียบกับเคลือบซีนกบริสุทธิ์ Xometry, Galvanneal vs Galvanized

การใช้สีเหล็กบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบดบ

ซิงค์เหล็กชั้นระหว่างโลหะและรูปแบบของสปังเกิล

ไม่ว่าจะเป็น GI หรือ GA ผลงานจะไหลมาจากโครงสร้างจุลของเคลือบ การเคลือบซิงก์แบบกระปุกร้อนมักมีชั้นนอก Eta ของซิงก์ที่สามารถยืดหยุ่นได้มากกว่าซิงก์ที่แข็งแรง การเคลือบเหล็กด้วยกลองยาง จะขับเหล็กเข้าไปในชั้นเคลือบ เพียงแค่เหลือชั้นระหว่างโลหะที่ผิว ชั้นภายในนี้แข็งกว่าเหล็กและทนต่อการบด ขณะที่ชั้น eta ใน GI เพิ่มความยืดหยุ่นเพื่อความทนต่อการกระแทก สมาคม American Galvanizers Association, HDG Coating

| ชั้น | พบใน | คุณสมบัติและบทบาทที่ลักษณะ |

|---|---|---|

| Eta (Zn สะอาด) | Gi | นุ่ม, ผิวคล้อง; ทนต่อแรงกระแทกและแผ่นป้องกัน |

| ซีต้า (FeZn) | GI และ GA | แข็งแรง; ทนต่อการบด |

| ดัลตา (FeZn) | GI และ GA | แข็งแรง; แข็งแรงชั้นพันธะ |

| กามาม่า (FeZn) | GI และ GA | แข็งแรงมาก; แอนเกอร์เคลือบเหล็ก |

การควบคุมกระบวนการ การออกแบบความหนาและลักษณะ ปัจจัยต่างๆ ได้แก่ ธาตุเคมีของเหล็ก เวลาดําน้ํา อัตราการดึงออก และผลกระทบของอุณหภูมิน้ําอ่างบนความหนาของเคลือบเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดา อุณหภูมิที่สูงขึ้นและเวลาการอาบน้ําที่ยาวนานโดยทั่วไปจะทําให้ชั้นสแตนเลสหนักขึ้น ขณะที่อัตราการถอนอากาศมีอิทธิพลต่อความหนาและลักษณะของซิงก์ภายนอก สปังเกิล (spangle) เป็นรูปแบบกระจกที่เห็นได้ชัด เป็นฟังก์ชันของเคมีน้ําอาบน้ําและการเย็น; เส้นรถยนต์ที่ทันสมัยมักจะยับยั้งสปังเกิลเพื่อการเคลือบสีเรียบ และการมีตัวตนหรือไม่มีตัวตนของมันไม่ได้

การนํามันเข้าด้วยกัน, HDG กระปุกกระปุก (hdg กระปุกกระปุก) ใบยกระดับยอดเสียสลักซิงก์, GA เพิ่มความสามารถในการทาสีและความสม่ําเสมอของสอ, และ EG ปรับปรุงความเป็นเรียบเนียนของพื้นผิว. ต่อไปเราจะเชื่อมเคลือบเหล่านี้ กับเครื่องแนบที่เหมาะสม และวิธีการแยกกัน เพื่อป้องกันการโจมตีทางไฟฟ้าไฟฟ้าที่ข้อต่อ

ความเข้ากันและการเลือกของเครื่องประกอบสําหรับป้องกันการโจมตีทางไฟฟ้า

เมื่อคุณบอลท์บราคเกตที่เคลือบด้วยซีนก์ เป็นสแตนเลสหรืออลูมิเนียม และพายุครั้งแรกชน ในส่วนผสมโลหะผสมผสาน ชั้นซิงค์สามารถกลายเป็นอะโนด และละลายเร็วขึ้นเมื่ออะโนด แคธอด เส้นทางไฟฟ้า และเอเลคโทรลิตมีอยู่ทั้งหมด พังอะไรก็ได้จากนั้น และคุณหยุดเซลล์ของสมาคมอเมริกัน Galvanizer, โลหะที่ไม่เหมือนกันและการป้องกัน

การเชื่อมต่อเหล็กกระดาษเป็นสแตนเลสและอลูมิเนียม

นี่คือข้อสรุปที่ใช้ได้ ยิ่งความแตกต่างของพันธมิตรไฟฟ้าและหนาวต่อเนื่องมากขึ้น ยิ่งโอกาสที่เร่ง การเกรี้ยวบนเหล็กกระปุก - ไม่ ให้พื้นที่ซิงก์ที่เปิดเผยใหญ่เทียบกับโลหะที่มีคุณค่ามากกว่า และหลีกเลี่ยงช่องว่างที่ชื้นและแน่นที่จับเกลือไว้ คําแนะนําของ AGA ยังเตือนว่าอะโนดขนาดเล็กที่เชื่อมต่อกับแคทโดขนาดใหญ่จะเกิดการคล้องไว โดยแนะนําให้มีอัตราส่วนพื้นที่แคทโด-แคทโดอย่างน้อย 10:1 เพื่อลดการโจมตีให้น้อยที่สุด (ดูอ้างอิง AGA ครับ) - ไม่ ที่จุดต่อสานของซิงค์และเหล็ก คุณมักจะโอเค แต่เพิ่มสแตนเลสในค้อน และคุณจะสังเกตซิงค์และการกัดกร่อนเร่งขึ้นที่น้ําอยู่ สําหรับกระเป๋าโฮสเก็ตอลูมิเนียม, กระเป๋าโฮสเก็ตอลูมิเนียมหรือทองแดงสามารถขับเคลื่อนการโจมตีในพื้นที่ที่ริม; การเคลือบอลูมิเนียม, การเพิ่มฟิล์มแยกและการใช้ RTV sealers ได้แสดง สถาบันวิจัยตะวันตกเฉียงใต้, อลูมิเนียม .

การเลือกเครื่องประกอบที่ลดความเสี่ยงจากไฟฟ้าไฟฟ้า

เลือกเครื่องประกอบที่มีพื้นที่ใกล้เคียงกับส่วนที่กระชับกระชับ ใช้สแตนเลสคาร์บอนเคลือบด้วยซีนกหรือคล้ายกัน, ไม่เปลือยาวหรือทองแดงที่สัมผัสตรง การเกรดเหล็กเหล็กกระดาษ - ไม่ หลีกเลี่ยง การ ใช้ เครื่อง เก็บ แผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผง ผ (ดูอ้างอิง AGA ครับ) - ไม่ สําหรับโบลท์ความแข็งแรงสูงที่การเคลือบเหล็กเสี่ยงการบดน้ํามัน, การเคลือบผงซิงค์ให้ความคุ้มกัน cathodic โดยไม่ต้องนําน้ํามันเข้าระหว่างการแปรรูป, ทําให้พวกเขาเป็นทางเลือกทั่วไปของรถยนต์สําหรับประเภทเช่น 10.9 และมากกว่า วิกิพีเดีย, ภาพรวมของผิวเคลือบผงซิงค์ - ไม่ ในที่เหล็กและซิงค์ต้องสัมผัสกันตรง เพิ่มเครื่องล้างไฟฟ้าหรือกล่องเพื่อตัดเส้นทางของกระแสไฟฟ้า และปิดต่อกันเพื่อให้น้ําไม่สามารถสะพานมัน

สารประปา, การเคลือบ และวิธีการแยกไฟฟ้า

คิดถึงชั้นป้องกันสําหรับสับสนโลหะ สีทั้งสองโลหะที่จุดต่อ และรักษาเคลือบ เพิ่มตัวแยกเพื่อว่าโลหะจะไม่สัมผัส และปิดเอเลคโทรลิตเพื่อให้เซลล์ไม่สามารถทํางาน (ดูอ้างอิง AGA ครับ) .

- ใช้เครื่องกันน้ํา เช่น ผ้าเนโปเรน ไนลอน มายลาร์ เทฟลอน หรือ GRE

- ทําการปิดผนึกซ้อนกับ RTV หรือผนึกเหลวที่เหมาะสมเพื่อป้องกันอุปสรรคช่องแตก โดยเฉพาะอย่างยิ่งบนอินเตอร์เฟซอลูมิเนียม (ดูสมาชิก SwRI ที่อยู่บน) .

- ให้บริการระบายน้ํา และหลีกเลี่ยงการติดกับน้ําที่ขอบและขอบ

- ให้ทาสีทั้งสองด้านของข้อต่อ และรักษาเคลือบซ่อม

- ทําสับขนาดให้พื้นที่ซิงค์ใหญ่มาก เทียบกับโลหะอื่น

- อย่าคิดว่ามีสิ่งใดอย่างเช่นเหล็กเหล็กอัดสนิมในสภาพแวดล้อมเกลือที่ชื้น

- อย่าพึ่งพาการจับเล็ก ๆ ที่กระดาษเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระ

- ไม่ใช้แบบเบอร์ก์ชันกับเอลาสโตเมอร์ที่นําไฟในการปิดบนอะลูมิเนียมถ้าการกัดกร่อนเป็นปัญหา (ดูสมาชิก SwRI ที่อยู่บน) .

การนําทางแบบกระแสเฉพาะในสภาพที่ชื้น ความรุนแรงจริงขึ้นอยู่กับเอเลคโทรลิต, อัตราส่วนพื้นที่, และสภาพการเคลือบ (ดูอ้างอิง AGA ครับ) .

| คู่ของโลหะ | ความคืบหน้าความเสี่ยงในการเผชิญกับความเปียก | ปัจจัยสำคัญที่ขับเคลื่อน | การลดความคืบหน้าที่ชอบ |

|---|---|---|---|

| โลหะเหล็กเป็นสแตนเลส | ปริมาณปริมาณสูงถึงปริมาณสูง เมื่อพื้นที่ไร้ขัดสนใหญ่ | ความแตกต่างของพลังงาน พื้นที่ซิงค์เล็ก ความชื้นที่ติดอยู่ใน | เพิ่มพื้นที่ซิงค์ ตัดแยกด้วยเครื่องล้าง / หนัง, สีทั้งโลหะ |

| โลหะเหล็กเป็นอลูมิเนียม | ต่ําในสภาพอากาศส่วนใหญ่ | ช่องแตกที่ผนึก, การเก็บรักษาเอเลคโทรลิต | โอนดิสอลูมิเนียม, เพิ่มฟิล์มแยกและ RTV, รับรองการระบายน้ํา |

| โลหะเหล็ก | สูงถ้าฝนและทองแดงพื้นที่ใหญ่ | ความแตกต่างในพลังงานขนาดใหญ่ เกลือนํา | เก็บไว้อย่างสมบูรณ์แบบ, สีทั้งสอง, หลีกเลี่ยงการประกอบเล็ก |

เก็บโลหะไว้ หรือปิดน้ํา หรือจับคู่กับพันธมิตร เพื่อหยุดการโจมตีทางไฟฟ้า

คุณสงสัยว่า คุณควรใช้เหล็กดัดเหล็กดัดเหล็กดัดเหล็กดัดเหล็ก เพื่อแก้ปัญหานี้ไหม ในปฏิบัติการ ปกติจะดีกว่าการแยกแยก ปิดและเลือกเครื่องประกอบที่เข้ากันได้มากกว่าการเปลี่ยนวัสดุพื้นฐาน ใช้กฎเหล่านี้ในตอนนี้ และในส่วนต่อไป เราจะปรับการปรับรูป การปั่น และการรักษาสีก่อน เพื่อให้เคลือบรอดการผลิต

การผลิตและการบวกปฏิบัติที่ดีที่สุดสําหรับเหล็กเคลือบ

เมื่อคุณตีพิมพ์ เกลือ และทาสีเหล็กเหล็กกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษกระดาษ ใช้ ขั้นตอน ด้านล่าง เพื่อ นํา เหรียญโลหะ แกลวนิซส์ ที่ สะอาด และ มี ความ สม่ําเสมอ จาก ห้อง พิมพ์ ไปยัง ห้อง สี

การพัฒนาและการตราบนแผ่นเคลือบ

AHSS ที่เคลือบจะทําให้แรงดันสัมผัสสูงที่อินเตอร์เฟซของเครื่องมือ การจําลองและการทดสอบห้องปฏิบัติการบน AHSS กระปุกแสดงว่ามีประมาณ 200 MPa บนผนังข้างและสูงถึง 400 MPa ในมุมคม การเลือกน้ํามันย่อยที่เหมาะสม วัสดุการเจาะและการเคลือบเครื่องมือมีความสําคัญในโซนเหล่านี้ การศึกษาของผู้ผลิตเกี่ยวกับการเคลือบและการเคลือบใน AHSS ที่กระปุก

- เลือกน้ํามันย่อยที่ผ่านการตรวจสอบสําหรับ GI หรือ GA ภายใต้ความดันแรง และเก็บผิว die สวย ประเมินพิมพ์ที่เคลือบด้วย PVD ที่มีความเสี่ยงสูง

- เพิ่มรัศมีของเจาะที่บานที่แน่น ปรับระยะว่างและจัดการแรงบานฮอลเดอร์เพื่อลดความดันในท้องถิ่นที่มุม

- ลดการลื่นแห้งให้น้อยที่สุด น้ํามันใหม่อย่างต่อเนื่องและลบซากก่อนการผสมหรือการรักษาก่อน

- ป้องกันพื้นที่ในการจัดการ ใช้จุดสัมผัสและแผ่นระหว่างที่ไม่ใช่โลหะ เพื่อหลีกเลี่ยงการบดกระจายบนปลายเหล็กเหล็กกระจาย

การปั่นจุดและการปรับปั่น

ซิงค์เปลี่ยนความสมดุลความร้อนที่เอเล็กทรอด ร้านค้าส่วนใหญ่สามารถเชื่อมเหล็กกระดาษด้วยไฟฟ้าประเภท RWMA 1 หรือ 2 ได้อย่างสําเร็จ ขณะที่ประเภท 20 ช่วยเมื่อตารางงานร้อนขึ้น ไม่มีทางเลือกที่ดีที่สุดเดียว; มาตรฐานถ้าคุณสามารถและเลือกตามความร้อนที่เกิดจากตารางของคุณ HowToResistanceWeld บนวัสดุไฟฟ้าสําหรับเหล็กกระดาษ .

- คาดหวังว่าจะใช้ยาบํารุงปลายบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบํารุงบ ใช้กระแสไฟที่เหมาะสม สับ และจับ เพื่อควบคุมการขับไล่และการเติบโตของเนกต

- หายใจดี การเคลือบอ่อนและลอยลอยก่อนเหล็ก ดังนั้นควบคุมการใส่ความร้อนด้วยความรู้ของอุณหภูมิการละลายเหล็กเหล็กกระปุกของชั้นซิงก์และจุดละลายของเหล็กเหล็กกระปุกสําหรับบทวิจารณ์พื้นฐาน

- หลังจากทําความสะอาดสอแล้ว ป้องกันจุดเปลือย ทีมงานมักถามว่า หมึกปูหมึกเป็นอะไร ถ้าผิวซิงค์ที่ป้องกันมันถูกเผา มันอาจเผาออก ดังนั้น จงปรับปรุงทันทีด้วยผลิตภัณฑ์ที่มีความอุดมไปด้วยซิงค์ที่เข้ากันได้

ความเหมาะสมของระบบการบําบัดก่อนและระบบสี

การติดต่อสีจะอยู่หรือตายบนพื้นผิว การทดสอบเป็นชุดคือ สะอาด, เริ่มทํางาน, เปลี่ยนแปลงเคลือบ, ใส่, แล้วเคลือบบน โฟสฟาตเหล็กเป็นการรักษาก่อนการสีที่ทั่วไป โฟสฟาตซิงก์มักถูกเลือกเพื่อความทนทานต่อการกัดกร่อนที่สูงขึ้น และการรักษาก่อนที่ใช้ซิรคอนิโอม ให้ทางเลือกที่ไม่มีฟอสฟาตที่หลายสายใช้ในวันนี้ พานล์ที่เคลือบด้วยฟอสฟาตที่เคลือบด้วยสีหรือผงขาวสามารถปรับปรุงความทนทานกับสเปรย์เกลือได้ประมาณสิบเท่าเมื่อเทียบกับไม่มีฟอสฟาตภายใต้การทดสอบ ASTM

- เก็บและใช้ให้แห้ง ปลดสอยและขยะเพื่อป้องกันการคราบฝนที่ฝนฝนบนส่วนที่ท่วมร้อน

- รูปแบบและตัดด้วยน้ํามันค้อนที่เหมาะสมและสลายเรียบ กําจัดน้ํามันที่เกินก่อนการปั่น

- เหนือและแฟลนซ์ที่มีรัศมีที่กว้างขวาง เพื่อจํากัดการแตกของเคลือบ

- การปั่นจุดด้วยไฟฟ้าที่เลือก ใส่ปลายเสื้ออย่างเป็นประจํา และล้างรอยกระจาย

- ทําความสะอาดให้ดี ล้างให้ดี แล้วใช้

- ใช้เคลือบแปลงที่เหมาะสมกับสายและพื้นฐานของคุณ

- พริม, โต๊ปโคต, และการรักษาเพื่อบรรลุการเสร็จสิ้นโลหะเหล็กกระปุกที่กําหนด

- การปุ๊ดซิงก์ที่บิดแน่น การลดความเสียหาย: เพิ่มรัศมีโค้ง, ปรับปรุงการปะทะและลดการตีอีกครั้ง

- ช่องแตกเล็กๆ ตามเส้นมุม การลดความร้อน: เพิ่มความสะดวก, ลดขอบ และทําให้เส้นทางที่สร้างอ่อน

- การเคลือบและรอยกัด การลดความเสียหาย: ใช้แผ่นผงกลาง, ผ้าปิดเครื่องมือที่อ่อนโยน และพ่วงพัดล้าง

- โฟลมสีขาวแบบ Prepaint การลดความเสียหาย: ส่วนที่แห้ง, การให้แน่ใจว่ามีลมไหล และทําความสะอาดก่อนการปรับเปลี่ยนเคลือบ

โลหะที่สะอาด การรักษาก่อนอย่างถูกต้อง และการรักษาอย่างเหมาะสม จะสร้างสีที่ทนทานมากกว่าสีเหล็ก

เมื่อกระบวนการเริ่มต้นแล้ว ขั้นตอนต่อไปคือการตรวจสอบและรับรอง เพื่อให้ทุกชิ้นที่เคลือบได้ตามสเปค และพร้อมสําหรับการทาสีสุดท้าย

การตรวจสอบและรับรองสําหรับการเคลือบผิวซีนกที่ท่วมร้อน

ไม่แน่ใจว่าต้องตรวจสอบอะไรก่อน เมื่อกลมเหล็กหรือเครื่องตีพิมพ์มาถึง ใช้แผนการปฏิบัตินี้ เพื่อตรวจสอบการเคลือบที่คุณสั่ง, วัดมันให้ถูกต้อง, และบันทึกการผ่านหรือรอเพื่อให้สีสามารถดําเนินการอย่างมั่นใจ

การตรวจสอบด้วยสายตาและสภาพพื้นผิวโดยทั่วไป

เริ่มจากสิ่งง่ายๆ ก่อน ตรวจสอบให้แน่ใจว่าป้ายผลิตภัณฑ์แสดงข้อมูลตามมาตรฐาน ASTM การระบุชั้นเคลือบ ชนิดเกรด ขนาด และรหัสหน่วย สิ่งเหล่านี้เป็นตัวระบุที่จำเป็นสำหรับแผ่นโลหะเคลือบที่จัดส่งออกจากโรงงาน ข้อกำหนดทั่วไป ASTM A924 จากนั้นให้พิจารณาพื้นผิว

- ประเภทลักษณะผิวเคลือบ หากต้องการพื้นผิวที่ต้องการความเรียบเนียนเป็นพิเศษสำหรับงานสี ควรสั่งซื้อเป็นแบบเรียบพิเศษ อนุญาตให้ใช้ผิวเคลือบที่มีเม็ดสังกะสีปกติหรือลดขนาดเม็ดลงได้ และไม่ถูกจำกัดด้วยพื้นผิวตามมาตรฐาน

- งานฝีมือ คอยล์และแผ่นเปล่าควรแสดงลักษณะงานที่เรียบร้อยเหมาะสมกับเกรดและประเภทที่ระบุ อาจมีข้อบกพร่องบางประการที่เกี่ยวข้องกับคอยล์ปรากฏอยู่ที่บางส่วนของคอยล์ได้

- การเคลือบน้ำมันและการทำปฏิกิริยาป้องกัน การหล่ออาจจัดส่งผลิตภัณฑ์พร้อมน้ำมันเคลือบบางเบาหรือฟิล์มป้องกันเพื่อลดคราบสนิมจากการจัดเก็บ หากคุณเห็นคราบขาวผงๆ ซึ่งเป็นคราบจากการจัดเก็บ แสดงว่าชิ้นส่วนอาจถูกเก็บไว้ในขณะที่ยังเปียกและมีการระบายอากาศต่ำ ควรปรับปรุงวิธีการจัดเก็บและการอบแห้งตามสายการผลิตของคุณ

โปรดจำไว้ว่า โลหะชุบสังกะสีจะถูกเคลือกด้วยสังกะสีหรือโลหะผสมสังกะสี-เหล็กภายใต้วิธีการชุบแบบจุ่มร้อน และต้องกำหนดความคาดหวังเกี่ยวกับพื้นผิวให้สอดคล้องกับพื้นผิวของเหล็กชุบสังกะสีในคำสั่งซื้อ (ดูอ้างอิง A924 ข้างต้น) .

การวัดและการยอมรับความหนาของชั้นเคลือบ

การยอมรับชั้นเคลือบสังกะสีแบบจุ่มร้อนจะขึ้นอยู่กับน้ำหนักหรือมวลของชั้นเคลือบตามมาตรฐานผลิตภัณฑ์ ไม่ใช่เพียงแค่ความหนาที่วัดได้ มาตรฐาน A924 ระบุถึงวิธีการตรวจสอบอ้างอิงสองวิธีและรูปแบบการสุ่มตัวอย่าง:

- ชั่งน้ำหนัก–ลอกออก–ชั่งน้ำหนักใหม่ ตามมาตรฐาน ASTM A90 สำหรับการวัดมวลแบบทำลาย โดยใช้การสุ่มตัวอย่างแบบสามจุด (ขอบ–กลาง–ขอบ) บนชิ้นตัวอย่าง โดยตัวอย่างจากขอบจะต้องเว้นระยะห่างจากขอบที่ถูกตัด

- เรย์เอ็กซ์เรืองแสง (X-ray fluorescence) ตามมาตรฐาน ASTM A754 สำหรับการวัดมวลแบบไม่ทำลาย ทั้งแบบออฟไลน์หรือออนไลน์ พร้อมการเคลื่อนที่ตามแนวที่กำหนด และรายงานค่ามวลต่ำสุดจากจุดเดียวและค่าเฉลี่ยจากสามจุด

มาตรวัดแม่เหล็กหรือกระแสไหลวน (magnetic หรือ eddy-current gauges) ตามมาตรฐาน ASTM E376 สามารถประมาณความหนาของชั้นเคลือบได้ แต่การตัดสินใจปฏิเสธจะต้องเป็นไปตามผลการทดสอบมวลที่กล่าวข้างต้น (ดูอ้างอิง A924 ข้างต้น) . เพื่อเป็นข้อมูลประกอบ ชื่อเรียกทั่วไปมีการแปลงค่าดังนี้: G90 เท่ากับ Z275 และเพิ่มความหนาโดยรวมของแผ่นเหล็กประมาณ 0.0016 นิ้ว หรือประมาณ 0.0008 นิ้วต่อด้านเมื่อแบ่งอย่างเท่าๆ กัน คำแนะนำเกี่ยวกับน้ำหนักและการแปลงค่าเคลือบ ใช้การแปลงค่านี้เพื่อตรวจสอบความถูกต้องของค่าที่วัดได้ในระหว่างกระบวนการชุบสังกะสี แล้วจึงบันทึกการรับรองตามมวลเคลือบที่กำหนด

การยึดเกาะ ความต่อเนื่อง และเอกสารประกอบ

ต้องการตรวจสอบการทำงานอย่างรวดเร็วหรือไม่? ให้ใช้การทดสอบการดัดเคลือบที่ระบุไว้ในข้อกำหนดผลิตภัณฑ์ เพื่อคัดกรองชั้นเคลือบที่เปราะบางหรือยึดเกาะได้ไม่ดี (ดูอ้างอิง A924 ข้างต้น) . สำหรับชิ้นส่วนที่พ่นสี ให้ตรวจสอบความหนาของฟิล์มสีแห้ง (Dry Film Thickness) โดยใช้มาตรวัดที่ผ่านการสอบเทียบ และใช้กฎการยอมรับตามหลักสถิติ เช่น 90:10 เพื่อให้ค่าส่วนใหญ่อยู่ที่หรือเหนือค่า DFT ที่กำหนดไว้ โดยอนุญาตให้มีความแปรปรวนตามปกติ Elcometer DFT และแนวทางปฏิบัติที่ดีที่สุด ปิดวงจรด้วยเอกสารประกอบ: ใบรับรองความสอดคล้อง หรือรายงานการทดสอบที่แสดงข้อกำหนด ชื่อเรียกชนิดของการเคลือบ และรหัสประจำหน่วย เป็นเอกสารที่มักต้องจัดส่งตามมาตรฐาน A924

วัดที่ตำแหน่งขอบ–ศูนย์กลาง–ขอบเดิมทุกครั้ง และบันทึกการสอบเทียบเกจก่อนใช้งาน

- รับสินค้า ตรวจสอบป้าย ข้อกำหนด เกรดเคลือบ และบรรจุภัณฑ์ พร้อมระบุปริมาณน้ำมันหรือการผ่านกรรมวิธีพัสซิเวชัน

- ตรวจสอบด้วยตาเปล่า ตรวจหารอยเปื้อนจากการจัดเก็บ ความเสียหายจากกระบวนการจัดการ และสภาพผิวที่เหมาะสมสำหรับผิวเคลือบสังกะสี

- สุ่มตัวอย่าง เตรียมตัวอย่างและทำการชั่งน้ำหนัก–ลอกเคลือบ–ชั่งน้ำหนักอีกครั้งแบบสามจุด หรือใช้เครื่อง XRF ตามขั้นตอนการชุบสังกะสี

- การเปรียบเทียบ ใช้เกจแม่เหล็กหรือเกจกระแสไหลวนสำหรับการตรวจสอบเบื้องต้น โดยต้องสัมพันธ์กับวิธีการอ้างอิง

- การยึดเกาะ ทำการทดสอบการดัดผิวเคลือบตามข้อกำหนดของผลิตภัณฑ์คุณ

- ก่อนพ่นสี ทำความสะอาด จากนั้นตรวจสอบความหนาของฟิล์มสี (DFT) โดยใช้เกจที่ได้รับการสอบเทียบแล้ว

- เอกสาร จัดเก็บผลลัพธ์พร้อมหมายเลขคอยล์ ตำแหน่งที่วัด วิธีการ และบันทึกการสอบเทียบ

| ข้อบกพร่องหรือสภาพ | สาเหตุที่เป็นไปได้ | การแก้ไข |

|---|---|---|

| คราบขาวจากการจัดเก็บ | การสะสมของของเหลวในสภาวะเปียก การไหลเวียนของอากาศต่ำระหว่างการจัดเก็บหรือขนส่ง | ทำให้ชิ้นส่วนแห้งและแยกจากกัน เพิ่มการระบายอากาศ พิจารณานำวิธีการป้องกันการกัดกร่อนหรือเคลือบด้วยน้ำมันตามที่ระบุไว้ในมาตรฐาน |

| รอยแตกของขดลวดหรือเส้นยืด | การพันขดลวดด้วยเส้นผ่านศูนย์กลางเล็กเกินไป หรือความเครียดจากการจัดการ | ตรวจสอบความเข้ากันได้ของเส้นผ่านศูนย์กลางขดลวดและการจัดการ; ปรับสภาพตามแนวทางปฏิบัติของโรงงานผลิต |

| ลวดลายผลึกสังกะสีไม่เป็นไปตามที่คาดหวัง | องค์ประกอบทางเคมีของอ่างและความปฏิบัติในการทำความเย็น | ยืนยันชนิดพื้นผิวที่สั่งซื้อ; ลวดลายผลึกสังกะสีไม่ถือว่าเป็นข้อบกพร่อง เว้นแต่จะถูกจำกัดไว้ในคำสั่งซื้อ |

| มวลสารเคลือบต่ำบริเวณขอบ | ความแปรปรวนของกระบวนการตลอดความกว้างของแถบโลหะ | เพิ่มความถี่ในการสุ่มตัวอย่างจากขอบ-กลาง-ขอบ และร่วมงานกับผู้จัดจำหน่ายในการตั้งค่าสายการผลิต |

ด้วยรายการตรวจสอบนี้ คุณสามารถรับหรือกักเก็บชิ้นส่วนได้อย่างมีเหตุผลโดยไม่ต้องคาดเดา และรักษารูปลักษณ์ของเหล็กชุบสังกะสีให้สม่ำเสมอ ขั้นตอนต่อไป เราจะเปลี่ยนการตรวจสอบเหล่านี้ให้เป็นข้อกำหนดแบบเติมช่องว่าง และคู่มือการเลือกที่คุณสามารถใส่ลงในเอกสารขอใบเสนอราคา (RFQ) ได้

แม่แบบข้อกำหนดและการคัดเลือกสำหรับสภาพแวดล้อมจริง

กำลังเขียนเอกสารขอใบเสนอราคา (RFQ) และไม่แน่ใจว่าควรระบุข้อกำหนดเคลือบสังกะสีอย่างไร? ใช้แม่แบบเติมช่องว่างและคู่มือการเลือกนี้ เพื่อเปลี่ยนจากการคาดเดาไปเป็นข้อกำหนดที่ชัดเจนและสามารถทดสอบได้

แม่แบบข้อกำหนดสำหรับชิ้นส่วนรถยนต์ชุบสังกะสี

- มาตรฐานและเกรดของผลิตภัณฑ์ ระบุมาตรฐานและเกรดที่ใช้บังคับ ตัวอย่างเช่น ASTM A653 สำหรับแผ่นชุบสังกะสีแบบจุ่มร้อน, EN 10346 ซีรีส์ DX สำหรับการขึ้นรูปเย็น, JIS SECC สำหรับการชุบสังกะสีแบบไฟฟ้า และเกรด GA เช่น GA340 หรือ GA590 สำหรับ galvannealed ดูประเภท เกรด และกรณีการใช้งานทั่วไป รวมถึง G90, G235, ZM310 และ ZM430 ในคู่มืออุตสาหกรรม SteelPRO Group เกี่ยวกับประเภทและเกรดของการชุบสังกะสี

- ประเภทและรหัสผิวเคลือบ ให้เลือก HDG GI, EG, GA หรือ ZAM มวลของชั้นเคลือบตามรหัส เช่น G90 หรือ G235 สำหรับแบบจุ่มร้อน (hot-dip galvanized) และ ZM310 หรือ ZM430 สำหรับ Zn–Al–Mg

- ความสามารถในการขึ้นรูปและความแข็งแรง ระบุเหล็กพื้นฐานเป้าหมาย เช่น DX52D+Z สำหรับการขึ้นรูป หรือ GA590 สำหรับแผ่นที่ต้องการความแข็งแรงสูง ตามมาตรฐาน EN หรือระบบการตั้งชื่อ GA ตามคู่มือที่อ้างถึง

- คุณภาพผิวและการใช้งานสำหรับการพ่นสี ระบุข้อกำหนดด้านผิวสัมผัสที่สำคัญต่อการพ่นสี ระบุหากต้องการผิว galvannealed เพื่อเพิ่มการยึดเกาะของสีและการเชื่อม

- วิธีการตรวจสอบรับรอง ยอมรับตามมวลชั้นเคลือบที่กำหนดในมาตรฐานผลิตภัณฑ์ที่อ้างอิง ให้สอดคล้องกับการวัดภายในโรงงานผลิตกับมาตรฐานเดียวกัน

- ข้อควรระวังเกี่ยวกับการเชื่อมและการต่อประสาน ระบุความเข้ากันได้ที่คาดหวังสำหรับการเชื่อมจุดหรือการยึดติดด้วยกาวระหว่าง GI กับ GA

- บรรจุภัณฑ์และการจัดการ ลดระยะเวลาที่วัสดุสัมผัสความชื้น เพิ่มการไหลเวียนของอากาศ และหลีกเลี่ยงการซ้อนทับขณะเปียก เนื่องจากความกัดกร่อนของบรรยากาศขึ้นอยู่กับความชื้น ความเค็ม และสารมลพิษตาม ISO 9223 หมวดหมู่และความปัจจัยที่ทำให้เกิดการกัดกร่อนตาม ISO 9223 .

- การติดตามย้อนกลับได้ ต้องระบุเลขขดลวดหรือหน่วย ID เกรด รหัสเคลือบ และอ้างอิงชุดผลิตภัณฑ์ในเอกสาร

- พื้นผิวหลังกระบวนการ ระบุระบบพรีทรีทเมนต์และระบบสีที่ตั้งใจใช้กับวัสดุฐานที่มีการเคลือบแล้ว

จับคู่ระดับสภาพแวดล้อม มวลสารเคลือบ และระบบสี ก่อนเลือกเกรด

คู่มือการเลือกตามสภาพแวดล้อม

เริ่มจากการจำแนกประเภทของบรรยากาศ ISO 9223 อธิบายว่าความกัดกร่อนจะเพิ่มขึ้นตามระยะเวลาที่เปียก ความเค็มในอากาศ และซัลเฟอร์ไดออกไซด์ จากนั้นเลือกครอบครัวและการหนาของชั้นเคลือบที่เหมาะสมกับสภาพการใช้งาน โดยอ้างอิงกรณีการใช้งานจริงสำหรับ HDG, EG, GA และ ZAM จากคู่มืออุตสาหกรรมข้างต้น

| สถานการณ์การสัมผัส | ปัจจัยที่ทำให้เกิดการกัดกร่อน | โซลูชันสังกะสีที่แนะนำ | หมายเหตุ |

|---|---|---|---|

| แผ่นด้านใน การตกแต่งพื้นผิวแบบเครื่องใช้ไฟฟ้า | ความชื้นต่ำ เน้นความสวยงามเป็นหลัก | EG เช่น SECC | พื้นผิวเรียบมากสำหรับงานทาสีหรือพื้นที่ที่มองเห็นได้ |

| ภายนอกทั่วไป การใช้งานบนถนนชานเมือง | เปียกสลับกัน มีเกลือละลายน้ำแข็ง | สังกะสีแบบจุ่มร้อน GI เช่น G90 หรือ GA340 | สมดุลความสามารถในการขึ้นรูปพร้อมการป้องกันแบบเสียสละ |

| พื้นที่ชายฝั่งหรือพื้นที่อุตสาหกรรมที่มีละออง | คลอไรด์และมลพิษที่ลอยอยู่ในอากาศ | HDG G235 หรือ ZAM เช่น ZM310; ใช้ ZM430 สำหรับสภาพแวดล้อมที่รุนแรงกว่า | ชั้นเคลือบที่หนาขึ้นและ Zn–Al–Mg เพิ่มความทนทานตามคำแนะนำ |

| โครงถัง คานขวาง และที่ยึด | น้ำและเศษกรวดกระเด็นจากถนน | เหล็กกล้าโครงสร้างชุบสังกะสี เช่น เกรดซีรีส์ S พร้อม +Z หรือ GA590 | ใช้ร่วมกับสีที่ทนทานในจุดที่จำเป็น |

เมื่อคุณพิจารณาการชุบสังกะสีแบบจุ่มร้อนเทียบกับแบบไฟฟ้า โปรดจำไว้ว่าการเลือกระหว่างแบบไฟฟ้ากับแบบจุ่มร้อนมักเป็นการตัดสินใจระหว่างความเรียบเนียนสม่ำเสมอยอดเยี่ยม กับการป้องกันขอบตัดที่ดีกว่า แผ่นเหล็กชุบสังกะสีแบบจุ่มร้อนยังคงมีจำหน่ายอย่างแพร่หลายสำหรับแผ่นรถยนต์และการขึ้นรูป

ปัจจัยในการตัดสินใจด้านอายุการใช้งานและการจัดซื้อ

- กลยุทธ์ป้องกันการกัดกร่อน เหล็กชุบสังกะสีกันสนิมได้หรือไม่? ไม่ได้ มันเพียงแค่ต้านทานสนิม และมวลเคลือบและความหนาของชั้นสีควรสอดคล้องกับสภาพแวดล้อมที่ระบุไว้ข้างต้น

- ความสามารถในการผลิต GA มักช่วยให้การเชื่อมและการยึดเกาะของสีดีขึ้น EG เหมาะกับผิวสัมผัสที่มีคุณภาพสูงสุด ส่วน HDG ให้สังกะสีที่หนากว่าเพื่อทำหน้าที่เสียสละปกป้องบริเวณขอบและรอยขีดข่วน

- ต้นทุนและซัพพลาย เชี่ยวชาญเฉพาะสิ่งที่คุณต้องการ ในรายงานวิเคราะห์ตลาดการชุบสังกะสีแบบจุ่มร้อนสำหรับอุตสาหกรรมยานยนต์ HDG ยังคงเป็นทางเลือกหลักสำหรับชิ้นส่วนตัวถังและแชสซีจำนวนมาก ภาพรวมตลาดเหล็กกล้ายานยนต์ชุบสังกะสีด้วยสังกะสี .

- การควบคุมความเสี่ยง ระบุบรรจุภัณฑ์เพื่อลดระยะเวลาที่สัมผัสความชื้น และกำหนดเกณฑ์การยอมรับตามมาตรฐานที่อ้างอิงเพื่อหลีกเลี่ยงข้อพิพาท

| ทางเลือก | ความต้านทานการกัดกร่อน | การป้องกันขอบ | ความสามารถในการพ่นสี | ความสามารถในการเชื่อม | การใช้ทั่วไป |

|---|---|---|---|---|---|

| เหล็กสำหรับงานพ่นสีเท่านั้น | ดีหากยังคงสภาพสมบูรณ์ | ต่ํา | ดี | ดี | ชิ้นส่วนภายใน |

| อียิปต์ | ดี | ปานกลาง | ดีที่สุด | ดี | แผงที่ถูกเปิดเผยต่อสภาพแวดล้อม |

| HDG GI | ดีกว่า | ดีกว่า | ดี | ดี | ใต้ท้องรถ หรือพื้นที่ภายนอกทั่วไป |

| กา | ดีกว่า | ดีกว่า | ดีที่สุด | ดีที่สุด | แผงที่พ่นสีและเชื่อมด้วยจุดเชื่อม |

| ZAM | ดีที่สุด | ดีที่สุด | ดี | ดี | พื้นที่ชายฝั่งหรือเขตอุตสาหกรรมที่มีสภาพรุนแรง |

ล็อกตัวเลือกเหล่านี้ลงใน RFQ ของคุณ จากนั้นเตรียมความพร้อมเพื่อยืนยันความถูกต้องในการผลิต ต่อไปเราจะจัดการกับรูปแบบการเสียหายที่เกิดขึ้นจริง และให้ขั้นตอนการซ่อมแซมทีละขั้นตอนที่คุณสามารถใช้ได้ทั้งในอู่ซ่อมและภาคสนาม

รูปแบบการเสียหายทั่วไปและการดำเนินการซ่อมแซมสำหรับแผงรถยนต์

เห็นคราบสีขาวเป็นผงหรือรอยเปื้อนสีน้ำตาลตามแนวตะเข็บแล้วสงสัยว่าเกิดอะไรขึ้น? เหล็กชุบสังกะสีจะเกิดสนิมไหม? คำตอบโดยสรุปคือ ความเสียหาย จุดกักเก็บความชื้น และสภาพการจัดเก็บ เป็นปัจจัยที่กำหนดว่าจะเกิดสนิมบนเหล็กชุบสังกะสีหรือไม่ เหล็กกล้าชุบสังกะสีจะเกิดสนิมขณะใช้งานหรือไม่? อาจเกิดขึ้นได้ แต่คุณสามารถหยุดยั้งและแก้ไขได้ก่อนที่สนิมจะลุกลาม

รูปแบบการเสียหายทั่วไประหว่างการใช้งาน

- คราบขาวจากที่จัดเก็บ ส่วนประกอบที่ชุบสังกะสีใหม่หากถูกทิ้งไว้ในสภาพเปียกโดยไม่มีการถ่ายเทอากาศ จะเกิดคราบสีขาวหรือเทาจากสารสังกะสีไฮดรอกไซด์ แทนที่จะเกิดพัทธนาการที่มั่นคง การทำให้แห้งและการระบายอากาศคือวิธีแก้ไขเบื้องต้น เพราะพัทธนาการที่ปกป้องจำเป็นต้องมีการหมุนเวียนอากาศเพื่อให้เกิดขึ้น สมาคมผู้ชุบสังกะสีอเมริกัน, คราบเปียกจากที่จัดเก็บ และพัทธนาการ

- ขอบตัดและรอยบุ๋มตามแนวต่อ การกักเก็บน้ำไว้ที่ขอบตัดและบริเวณทับซ้อนโดยแรงดูดซึมจะสร้างช่องแคบที่ทำให้การกัดกร่อนลุกลามเข้าด้านใน การทำความสะอาด การอุดผนึก และการเคลือบแต่เนิ่นๆ จะช่วยป้องกันไม่ให้ปัญหาลุกลาม (Bradley-Mason, ภาพรวมการกัดกร่อนที่ขอบตัด)

- การขีดข่วนจากการจัดการ ร่องเล็กๆ หรือรอยขีดข่วนที่เกิดจากการจัดการจะกลายเป็นจุดเริ่มต้นของการกัดกร่อน ควรดำเนินการแก้ไขอย่างทันท่วงทีเพื่อป้องกันไม่ให้สนิมเหล็กชุบสังกะสีลุกลามใต้ชั้นสี

ขั้นตอนการซ่อมแซมในโรงงานและภาคสนาม

- ยุติการกัดกร่อนที่กำลังเกิดขึ้น แยกชิ้นส่วนออกจากกัน ส่งเสริมการถ่ายเทอากาศ และทำให้แห้งอย่างสมบูรณ์ นี่คือขั้นตอนแรกสำหรับคราบขาวจากการจัดเก็บ ตามคำแนะนำของ AGA

- ประเมินระดับความรุนแรง คราบขาวชนิดเบาหรือปานกลางมักสามารถหายไปได้เองเมื่อสัมผัสกับอากาศภายนอก แต่คราบที่หนาแน่นหรือรุนแรงมากจำเป็นต้องกำจัดและซ่อมแซมตามมาตรฐานที่ระบุในเอกสาร AGA ข้างต้น

- ทำความสะอาด ใช้แปรงไนลอนแข็งและสารทำความสะอาดที่เหมาะสม จากนั้นล้างด้วยน้ำประปาและทำให้แห้ง วัดความหนาของชั้นสังกะสีที่เหลืออยู่เพื่อยืนยันการป้องกันตามแนวทางปฏิบัติของ AGA ในแหล่งเดียวกัน

- ซ่อมแซมบริเวณที่เสียหายตามวิธีการของ ASTM A780 ตัวเลือกประกอบด้วย สีที่มีสังกะสีเป็นส่วนประกอบสูง พ่นเคลือบผิวด้วยสังกะสี หรือตะกั่วบัดกรีที่มีสังกะสีเป็นฐาน สำหรับสีที่มีสังกะสีเป็นส่วนประกอบสูง ฟิล์มแห้งจะต้องมีสังกะสีโลหะหนัก 65%–69% หรือมากกว่า 92% โดยน้ำหนัก และชั้นเคลือบซ่อมแซมควรหนาขึ้น 50% เมื่อเทียบกับบริเวณสังกะสีโดยรอบ แต่ไม่เกิน 4.0 มิล ส่วนตะกั่วบัดกรีที่มีสังกะสีเป็นฐาน ต้องใช้อุณหภูมิเริ่มต้นประมาณ 600°F (315°C) โดยความหนาของการซ่อมแซมขั้นสุดท้ายต้องควบคุมตามข้อกำหนด วัสดุแตะเติมต้องสามารถสร้างความหนาได้อย่างน้อย 2.0 มิลในหนึ่งครั้งของการทา การแตะเติมและซ่อมแซมตาม AGA วิธีการ ASTM A780 .

- ปิดผนึกขอบและรอยต่อหลังจากทำความสะอาดและซ่อมแซมแล้ว ให้ปิดผนึกบริเวณทับซ้อนเพื่อป้องกันการกักเก็บน้ำ ซึ่งเป็นสาเหตุทำให้เหล็กชุบสังกะสีเกิดสนิมในช่องว่าง (ดูอ้างอิง Bradley-Mason) .

- พื้นผิวชั้นรองพื้นและชั้นเคลือบด้านนอก ใช้วัสดุเคลือบที่เข้ากันได้กับระบบสีเดิม หลีกเลี่ยงการใช้ฟิล์มผ่านศูนย์ (passivation films) ก่อนการทาสี เพราะอาจรบกวนการยึดเกาะ (ดูอ้างอิงคราบกักเก็บความชื้นจาก AGA) .

ข้อพิจารณาเกี่ยวกับการเชื่อมและการแตะเติม

หลังจากการเชื่อม ให้กำจัดคราสที่เกิดขึ้นในเขตที่ได้รับผลกระทบจากความร้อน และฟื้นฟูการป้องกันโดยใช้วิธีการซ่อมแซมตามมาตรฐาน ASTM A780 หากทิ้งพื้นที่ที่ได้รับผลกระทบจากความร้อน (HAZ) ไว้โดยไม่มีการเคลือบ จะทำให้เหล็กชุบสังกะสีเกิดสนิมได้ ใช่ ดังนั้นควรทำการเคลือบใหม่โดยเร็วในบริเวณที่สังกะสีถูกเผาไหม้หายไป

สีที่มีสังกะสีเป็นส่วนประกอบหลัก

- ข้อดี: สามารถใช้งานได้ที่อุณหภูมิปกติ เข้าถึงรูปร่างที่ซับซ้อนได้; มีปริมาณสังกะสีและค่าความหนาที่กำหนดไว้ตามมาตรฐาน A780

- ข้อเสีย: ต้องใช้กับเหล็กที่สะอาดและแห้ง; รูปลักษณ์อาจไม่เข้ากันอย่างสมบูรณ์กับสังกะสีโดยรอบ

การพ่นสังกะสีแบบเมทัลไลซิง

- ข้อดี: สร้างชั้นสังกะสีที่แข็งแรงได้ตามข้อกำหนดของผลิตภัณฑ์อย่างน้อยที่สุด; เหมาะสำหรับพื้นที่ขนาดใหญ่

- ข้อเสีย: ต้องใช้อุปกรณ์เฉพาะทางและการดำเนินการโดยผู้ชำนาญ

ตะกั่วที่มีสังกะสีเป็นส่วนประกอบ

- ข้อดี: ผสมกลมกลืนกับบริเวณสังกะสีโดยรอบได้ดี; การซ่อมแซมมีความทนทานในระดับโลหะวิทยา

- ข้อเสีย: ต้องอุ่นล่วงหน้าที่ประมาณ 600°F (315°C); ความร้อนอาจส่งผลต่อพื้นผิวใกล้เคียง

แห้งเร็ว ปิดเย็บ และปกป้องขอบ เพื่อไม่ให้ตัดลด

ภาพรวมคือ การคอเหล็กจะเกิดสนิมโดยไม่มีการไหลผ่านอากาศ หรือที่ขอบที่เสียหาย มันสามารถ แต่ด้วยขั้นตอนข้างต้นคุณสามารถควบคุมที่สนิมเหล็กคอเหล็กมีแนวโน้มที่จะเริ่มต้นและขยายอายุการใช้งาน ต่อไปเราจะแสดงวิธีการเลือกพันธมิตรที่บูรณาการ ที่ปรับสภาพการเก็บรักษา การผลิต และการควบคุมการเคลือบจากต้นแบบไปยัง SOP

การเลือกพันธมิตรบูรณาการสําหรับชิ้นส่วนรถยนต์กระดาษ

เมื่อเวลาที่กําหนดให้เข้มข้นและความอดทนลดลง ใครจะทําให้การเคลือบซีนกของคุณคงที่ จากการลวดไปจนถึงการประกอบเสร็จ คู่มือที่เหมาะสม นี่คือวิธีการประเมินอย่างหนึ่ง ขั้นตอนต่อขั้นตอน เพื่อให้กระบวนการหมองเหล็กของคุณรองรับคุณภาพ ค่าใช้จ่าย และวันวางจําหน่าย

สิ่งที่จะมองหาในคู่หูโลหะที่สามารถกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระชับกระช

- ระบบคุณภาพที่เหมาะสมกับอุตสาหกรรมยานยนต์ ตรวจสอบ ISO 9001 และ IATF 16949 โดยได้รับการสนับสนุนจากกระบวนการตรวจสอบที่มีความแม่นยำ เช่น CMM และระบบตรวจด้วยภาพ รวมถึงการวางแผนตามแนวทาง SPC และ APQP สิ่งเหล่านี้เป็นเกณฑ์การคัดเลือกหลักสำหรับงานตัดขึ้นรูปและชิ้นส่วนประกอบภายใต้กรอบการคัดเลือกของ PrimeCustomParts ในภาคอุตสาหกรรมที่มีข้อกำหนดสูง

- ความเชี่ยวชาญทางด้านเทคนิค กว้างขวางครอบคลุมทั้งงานตัดขึ้นรูปแบบโปรเกรสซีฟและทรานสเฟอร์ มีเครื่องมือภายในองค์กร การเชื่อม และการประกอบ สามารถขยายกำลังการผลิตได้ตั้งแต่ต้นแบบจนถึงระดับหลายล้านชิ้น

- การทำงานร่วมกันด้านวิศวกรรม ให้การสนับสนุน DFM การจำลองการขึ้นรูป และการทำต้นแบบอย่างรวดเร็ว เพื่อลดความเสี่ยงในขั้นตอนการสร้างต้นแบบเบื้องต้น

- การนำเทคโนโลยีมาใช้ เครื่องกดสมัยใหม่ การทำให้เป็นอัตโนมัติ การติดตั้งเซนเซอร์ภายในแม่พิมพ์ และระบบควบคุมที่อิงข้อมูล ช่วยเพิ่มความสม่ำเสมอในการผลิต

- ความรู้และความชำนาญด้านการบำบัดผิว ประสบการณ์ในการจัดการการเคลือบ HDG, EG และ GA รวมถึงการเตรียมพื้นผิวและการพร้อมสำหรับการพ่นสี

- ความยั่งยืนและความน่าเชื่อถือ การดำเนินงานด้านสิ่งแวดล้อมและประวัติการส่งมอบตรงเวลา แสดงให้เห็นถึงเสถียรภาพในระยะยาว

การผสานกระบวนการและการประกันคุณภาพ

ลองนึกภาพทีมงานเดียวที่รับผิดชอบทุกขั้นตอน ตั้งแต่การตัดขึ้นรูป การเตรียมพื้นผิว การชุบแบบจุ่มร้อน การชุบแบบ galvannealing หรือ electrogalvanizing ไปจนถึงการประกอบ การลดจำนวนการส่งต่องานจะช่วยลดปัจจัยแปรผัน เพิ่มความชัดเจนในการสื่อสาร และควบคุมระยะเวลาการผลิตได้อย่างแม่นยำมากขึ้น การจ้างพาร์ทเนอร์ด้านการผลิตโลหะแบบครบวงจรยังช่วยให้เข้าถึงอุปกรณ์ขั้นสูง กำลังการผลิตที่สามารถขยายได้ และระบบประกันคุณภาพที่มีโครงสร้างชัดเจน ซึ่งร้านค้าที่ให้บริการเพียงขั้นตอนเดียวหลายแห่งไม่สามารถเทียบเคียงได้ คำแนะนำสำหรับพาร์ทเนอร์การผลิตบน LinkedIn .

ถามผู้สมัครแต่ละรายอย่างตรงไปตรงมาว่า: คุณชุบเหล็กกันสนิมสำหรับชิ้นส่วนยานยนต์ด้วยวิธีใดในสายการผลิตของคุณ? คำตอบที่น่าเชื่อถือควรอธิบายลำดับ HDG และทางเลือกอื่นๆ สำหรับการชุบแบบจุ่มร้อน เหล็กที่ผ่านการทำความสะอาดจะถูกนำไปจุ่มลงในอ่างสังกะสีหลอมเหลวร้อนประมาณ 860°F (460°C) จากนั้นทำให้เย็นเพื่อให้เกิดชั้นฟิล์มสังกะสีขึ้น การชุบแบบกาลวาเนล (Galvannealing) จะทำการให้ความร้อนซ้ำหลังจากออกจากอ่าง เพื่อสร้างโลหะผสมสังกะสี-เหล็กที่เหมาะสำหรับการยึดเกาะของสี ส่วนการชุบแบบไฟฟ้า (Electrogalvanizing) จะใช้กระแสไฟฟ้าในการเคลือบสังกะสีโดยไม่ต้องใช้อ่างชุบ การรู้ว่าพวกเขาใช้วิธีใด และใช้ที่ไหน บ่งบอกถึงการควบคุมกระบวนการ HDG และความเข้ากันได้กับการพ่นสี ภาพรวมจาก National Material เกี่ยวกับวิธีการชุบกันสนิม

| ด้านความสามารถ | สิ่งที่ต้องตรวจสอบ | เหตุ ใด จึง สําคัญ |

|---|---|---|

| การขึ้นรูปและการทำแม่พิมพ์ | ช่วงแรงกด, แม่พิมพ์แบบโปรเกรสซีฟ, การตรวจจับภายในแม่พิมพ์, การบำรุงรักษาแม่พิมพ์อย่างรวดเร็ว | ลดความเสียหายของชั้นเคลือบและรักษารายละเอียดให้ตรงตามข้อกำหนด |

| เส้นทางการเคลือบ | กำหนดลำดับการไหลของ GI, GA หรือ EG รวมถึงขั้นตอนการเตรียมผิวและพร้อมสำหรับการพ่นสี | สอดคล้องกับกระบวนการชุบกันสนิมเพื่อประสิทธิภาพการเชื่อมและพ่นสี |

| การวัดขนาดและประกันคุณภาพ | CMM, ระบบตรวจสอบด้วยภาพ, SPC, แผนควบคุมที่มีเอกสารประกอบ | ช่วยให้การดำเนินงานซ้ำได้อย่างแม่นยำ และควบคุมปัญหาได้อย่างรวดเร็วหากเกิดขึ้น |

| ความสามารถในการจัดหาที่สามารถขยายขนาดได้ | ผลิตเซลล์ต้นแบบผ่านสายการผลิตปริมาณสูง เตรียมความพร้อม PPAP อย่างชัดเจน | ทำให้กระบวนการพัฒนาจากช่วงทดลองไปจนถึง SOP เป็นไปอย่างราบรื่น |

คุณภาพแบบบูรณาการบวกกับแผนงานแบบบูรณาการ เท่ากับความเสี่ยงรวมที่ต่ำกว่า และการเปิดตัวที่เร็วกว่า

จากต้นแบบไปจนถึง SOP ด้วยระยะเวลาการนำที่เชื่อถือได้

นี่คือแผนโรดแมปง่ายๆ ที่คุณสามารถนำไปใช้กับผู้จัดจำหน่ายใดก็ได้

- ในระหว่าง RFQ กำหนดเกรดเหล็ก GI เทียบกับ GA เทียบกับ EG มวลเคลือบ และระบบสีที่ตั้งใจไว้ สอบถามว่า คุณชุบเหล็กสำหรับชิ้นส่วนนี้อย่างไร และจะตรวจสอบความต่อเนื่องและความหนาของชั้นเคลือบอย่างไร

- สำหรับการทดลอง ให้ประสานพารามิเตอร์การขึ้นรูป การเชื่อม และการเตรียมพื้นผิวให้สอดคล้องกับชั้นเคลือบที่ตั้งใจไว้ บันทึกบทเรียนทั้งหมดลงในแผนควบคุม

- ก่อน SOP ให้ยืนยันจุดวัดและช่วงเวลาการรายงานสำหรับมวลเคลือบและลักษณะภายนอก ชี้แจงบรรจุภัณฑ์ที่ป้องกันคราบเปียกจากการซ้อนทับ

กำลังมองหาตัวอย่างแบบครบวงจรเพื่อประเมินเทียบกับรายการตรวจสอบของคุณอยู่หรือไม่? Shaoyi มีบริการต้นแบบอย่างรวดเร็ว การขึ้นรูปด้วยแรงกดซับซ้อน และการบำบัดผิวที่สอดคล้องกัน รวมถึงการชุบสังกะสีและเคลือบผิวอื่นๆ ภายใต้ระบบคุณภาพ IATF 16949 พร้อมบริการสนับสนุนการประกอบ โปรดพิจารณาศักยภาพของพวกเขาเป็นหนึ่งข้อมูลอ้างอิง ในขณะที่คุณเปรียบเทียบผู้จำหน่ายหลายรายตามเกณฑ์เดียวกัน บริการของ Shaoyi .

ใช้ภาษาที่สอดคล้องกันเมื่อประเมินผู้สมัคร ไม่ว่าพวกเขาจะเรียกว่า การชุบสังกะสีแบบจุ่มร้อน, การจุ่มร้อน, HDG หรือแค่ GI ก็ตาม ต้องแน่ใจว่าพวกเขาสามารถอธิบายกระบวนการควบคุม HDG วิธีการตรวจสอบ และขั้นตอนส่งต่อไปยังการพ่นสีได้อย่างชัดเจน และสามารถทดสอบได้ ในส่วนถัดไป เราจะสรุปเนื้อหาทั้งหมดนี้เป็นประเด็นสำคัญและแผนปฏิบัติงานตามบทบาทที่คุณสามารถนำไปใช้ได้ทันที

ประเด็นสรุปและขั้นตอนถัดไปสำหรับการป้องกันเหล็กจากการกัดกร่อน

พร้อมที่จะนำสิ่งที่คุณได้เรียนรู้ไปใช้เพื่อผลิตชิ้นส่วนที่เชื่อถือได้บนเส้นทางการผลิตแล้วหรือยัง? นี่คือสิ่งจำเป็นที่คุณสามารถดำเนินการได้ในวันนี้ รวมถึงมาตรฐานและพันธมิตรที่ช่วยให้มั่นใจได้ว่าผลลัพธ์จะมีความสม่ำเสมอ

ข้อสรุปสำคัญเกี่ยวกับการป้องกันด้วยการชุบสังกะสี

- เหตุใดสังกะสีจึงได้ผล สังกะสีป้องกันเหล็กสองวิธี ได้แก่ การเป็นเกราะกั้นและทำหน้าที่เชิงพลิต (sacrificial action) พร้อมทั้งสร้างพื้นผิวเสถียร (patina) ที่ช่วยชะลอการสูญเสียสังกะสีให้เหลือเพียงประมาณ 1/30 ของอัตราการกัดกร่อนของเหล็ก นี่คือเหตุผลที่เลือกใช้ในโครงการที่ต้องการอายุการใช้งานยาวนาน ตามคำแนะนำของสมาคมผู้ผลิตสังกะสีอเมริกัน (American Galvanizers Association) ภาพรวมการป้องกันการกัดกร่อน

- การชุบสังกะสีคืออะไร และการชุบสังกะสีแบบจุ่มร้อน (hot dip galvanized) คืออะไร ในทางปฏิบัติ คือการนำเหล็กที่สะอาดจุ่มลงในสังกะสีหลอมเหลว เพื่อสร้างชั้นเคลือบที่เป็นโลหะผสมระหว่างสังกะสีกับเหล็ก ซึ่งช่วยป้องกันความชื้น เกลือ และกรด Xometry, พื้นฐานการชุบสังกะสีแบบจุ่มร้อน

- อายุการใช้งานขึ้นอยู่กับเงื่อนไข การถามว่าการชุบสังกะสีจะคงอยู่ได้นานแค่ไหน แท้จริงแล้วคือการถามถึงสภาพแวดล้อม มวลของชั้นเคลือบ การเตรียมพื้นผิว การทาสี และการบำรุงรักษา หากลดระยะเวลาที่พื้นผิวเปียก รักษามวลชั้นเคลือบให้สมบูรณ์ การป้องกันก็จะยืนยาวมากขึ้น

กระบวนการที่ถูกต้อง ข้อกำหนดที่ถูกต้อง คู่ค้าที่ถูกต้อง

แผนปฏิบัติงานสำหรับวิศวกรรม คุณภาพ และการจัดหา

- การออกแบบวิศวกรรม

- เลือก GI, GA หรือ EG ตามหน้าที่และความต้องการของพื้นผิวสำเร็จรูป ระบุประเภทและมวลของชั้นเคลือบตามมาตรฐานที่กำกับ

- วางแผนการทาสีทับชั้นสังกะสีในจุดที่จำเป็น วิธีป้องกันเหล็กชุบสังกะสีไม่ให้เกิดสนิม เริ่มจากการเตรียมพื้นผิวอย่างเหมาะสมและใช้สารรองพื้นที่เข้ากันได้

- ระบุความคาดหวังเกี่ยวกับการตรวจสอบและการซ่อมแซมในหมายเหตุบนแบบเพื่อหลีกเลี่ยงความคลุมเครือ

- การผลิตและการพ่นสี

- เก็บชิ้นส่วนให้แห้งและมีการระบายอากาศขณะจัดเก็บ เพื่อให้ผิวฟิล์มสังกะสี (zinc patina) สามารถก่อตัวได้อย่างถูกต้อง หลีกเลี่ยงการซ้อนทับในสภาพเปียก

- ก่อนการพ่นสี ปฏิบัติตามแนวทางที่ยอมรับโดยทั่วไปสำหรับการเตรียมพื้นผิวเหล็กชุบสังกะสี เพื่อให้การยึดเกาะและความทนทานเป็นไปตามเป้าหมาย ตามคำแนะนำภาพรวมมาตรฐาน AGA รวมถึง ASTM D6386 และวิธีการที่เกี่ยวข้อง

- จะป้องกันไม่ให้เหล็กเกิดสนิมระหว่างการใช้งานได้อย่างไร ใช้วัสดุพื้นฐานที่สะอาด ชั้นแปลงผิวที่ถูกต้อง และระบบสีที่เข้ากันได้ทับชั้นสังกะสี

- คุณภาพและการตรวจสอบ

- วัดความหนาและความต่อเนื่องของชั้นเคลือบโดยใช้มาตรวัดและวิธีการที่สอบเทียบแล้ว ซึ่งอ้างอิงตามมาตรฐานที่กำหนด ใช้วิธีการซ่อมแซมที่ระบุไว้สำหรับจุดที่เสียหาย

- บันทึกผลลัพธ์ตามสถานที่ตั้งและวิธีการ เพื่อให้สามารถตรวจสอบความถูกต้องของการรับรองได้

- การจัดหาและผู้จัดจำหน่าย

- ขอให้ผู้ขายแต่ละรายอธิบายกระบวนการของตนตั้งแต่ต้นจนจบ คำตอบที่ชัดเจนต่อคำถามว่า 'คุณป้องกันเหล็กจากการเกิดสนิมในโครงสร้างชุบสังกะสีอย่างไร' ควรกล่าวถึงการเตรียมพื้นผิวที่เหมาะสม การตรวจสอบตามมาตรฐานที่ยอมรับ และขั้นตอนการซ่อมแซม

- พิจารณาผู้ให้บริการแบบครบวงจรที่สามารถทำต้นแบบ ขึ้นรูป บำบัดพื้นผิว และประกอบชิ้นงานภายใต้หลังคาเดียวกัน ตัวอย่างหนึ่งที่สามารถใช้เป็นเกณฑ์เปรียบเทียบได้คือ Shaoyi ซึ่งให้บริการตามมาตรฐานคุณภาพ IATF 16949 พร้อมบริการขึ้นรูป บำบัดพื้นผิวร่วม เช่น การชุบสังกะสี และการสนับสนุนการประกอบ บริการของ Shaoyi .

แหล่งบริการและมาตรฐาน

- มาตรฐานและวิธีการ ดูภาพรวมที่รวบรวมไว้แล้วของเอกสารกำกับและเอกสารสนับสนุน เช่น ASTM A123, A153, A767, A780, D6386, D7803 และ E376 เพื่อกำหนดข้อกำหนด ขั้นตอนการตรวจสอบ และการซ่อมแซมให้สอดคล้องกับแนวทางปฏิบัติที่ได้รับการยอมรับ รายการมาตรฐานและแนวปฏิบัติการชุบสังกะสีจาก AGA .

- กลไกและความทนทาน ทบทวนว่าทำไมสังกะสีถึงมีประสิทธิภาพ และการเกิดพัตินา (patina) มีส่วนช่วยเพิ่มอายุการใช้งานอย่างไรเมื่อสัมผัสกับบรรยากาศ โดยอ้างอิงคู่มือป้องกันการกัดกร่อนของ AGA ที่ระบุไว้ข้างต้น

- หลักการกระบวนการเบื้องต้น เพื่อความเข้าใจพื้นฐานที่คุณสามารถแบ่งปันกับทีมงานเมื่อมีคำถามว่า 'ชุบแข็งร้อน (hot dip galvanized) คืออะไร' ให้ชี้แนะไปยังคำอธิบายกระบวนการชุบแข็งร้อนที่อ้างถึงก่อนหน้านี้

นำขั้นตอนเหล่านี้ใส่ลงในเอกสาร RFQs และแผนควบคุมของคุณ แล้วคุณจะยกระดับสมรรถนะการป้องกันการกัดกร่อนโดยไม่ต้องกำหนดคุณลักษณะเกินจำเป็น หากคุณเน้นที่กลไกที่ได้รับการพิสูจน์แล้ว มาตรฐานที่ชัดเจน และพันธมิตรที่มีศักยภาพ คุณจะสามารถจัดส่งชิ้นส่วนชุบซิงค์ได้อย่างมั่นใจ

คำถามที่พบบ่อยเกี่ยวกับเคลือบชุบซิงค์

1. ทำไม Rustoleum ถึงระบุว่าห้ามใช้กับโลหะชุบสังกะสี

พื้นผิวสังกะสีสดใหม่สามารถทำปฏิกิริยากับสีอัลคิดที่ใช้ตัวทำละลายบางชนิด ส่งผลให้เกิดการยึดเกาะไม่ดีได้ เพื่อทาสีเหล็กชุบสังกะสีอย่างถูกต้อง ควรทำความสะอาดคราบน้ำมัน ขัดพื้นผิวเบาๆ หากจำเป็น ใช้ชั้นเคลือบแปลงสภาพหรือไพร์เมอร์ล้างพื้นผิวที่เหมาะสม จากนั้นจึงใช้ไพร์เมอร์และท็อปโค้ทที่เข้ากันได้ การปฏิบัติตามขั้นตอนการเตรียมพื้นผิวที่ได้รับการยอมรับสำหรับวัสดุชุบสังกะสีจะช่วยเพิ่มการยึดเกาะและความทนทาน

2. เหล็กชุบสังกะสีเกิดสนิมบนรถยนต์ได้หรือไม่

ได้ โดยเฉพาะในบางสภาวะ เหล็กชุบสังกะสีต้านทานการกัดกร่อนได้ด้วยการป้องกันแบบชั้นกั้นและการป้องกันแบบเสียสละ แต่ความชื้นที่สะสม น้ำเกลือจากถนน ชั้นเคลือบที่เสียหาย ขอบตัด และรอยแยกแน่นอาจยังคงทำให้เกิดสนิมได้ ควรรักษาชิ้นส่วนให้แห้ง ปิดผนึกบริเวณต่อติด ทำความสะอาดเกลือออก และซ่อมแซมรอยแตกด้วยผลิตภัณฑ์ที่มีสังกะสีสูงเพื่อรักษาระดับการป้องกัน

3. การชุบสังกะสีแบบจุ่มร้อนสำหรับเหล็กในอุตสาหกรรมยานยนต์คืออะไร

เป็นกระบวนการจุ่มเหล็กที่สะอาดลงในสังกะสีหลอมเหลว เพื่อให้เกิดการเคลือบผิวด้วยสังกะสี-เหล็กและยึดติดกับพื้นผิวอย่างแน่นหนา ในอุตสาหกรรมยานยนต์ สายการผลิตแบบต่อเนื่องจะผลิตแผ่นเหล็กชุบสังกะสีแบบ GI สำหรับสังกะสีที่ทำหน้าที่เป็นขั้วลบเพื่อป้องกันการกัดกร่อนสูงสุด หรือผลิตแบบ GA เมื่อต้องการพื้นผิวโลหะผสมสังกะสี-เหล็กซึ่งเหมาะสำหรับการยึดเกาะของสีและการเชื่อมจุดที่สม่ำเสมอกว่า

4. คุณชุบสังกะสีเหล็กสำหรับชิ้นส่วนยานยนต์อย่างไร?

ขั้นตอนการชุบสังกะสีแบบ HDG โดยทั่วไป ได้แก่ การทำความสะอาดและกระตุ้นพื้นผิว การให้ความร้อนอย่างควบคุม การจุ่มลงในสังกะสีหลอมเหลว การใช้ก๊าซเป่าเพื่อกำหนดความหนาของการเคลือบ การชุบสังกะสีแบบแกลวาแนล (galvannealing) แบบเลือกได้ จากนั้นทำการระบายความร้อนและเคลือบน้ำมันบางๆ อีกวิธีหนึ่งคือการชุบสังกะสีด้วยไฟฟ้า (Electrogalvanizing) ซึ่งใช้กระแสไฟฟ้าในการเคลือบสังกะสี เพื่อให้ได้ผิวเรียบมากเป็นพิเศษ ผู้ผลิตรายใหญ่สามารถประสานงานกระบวนการตัดแต่ง ชุบผิว และตรวจสอบคุณภาพได้อย่างครบวงจรภายใต้ระบบคุณภาพสำหรับอุตสาหกรรมยานยนต์ ตัวอย่างเช่น Shaoyi ที่ให้บริการตัดแต่งตามมาตรฐาน IATF 16949 การบำบัดพื้นผิวรวมถึงการชุบสังกะสี และการสนับสนุนการประกอบ

5. คุณปกป้องเหล็กชุบสังกะสีจากการเกิดสนิมหลังจากการผลิตอย่างไร?

หลีกเลี่ยงการสะสมของความชื้น รักษาการไหลเวียนของอากาศ และทำความสะอาดพื้นผิวอย่างสม่ำเสมอเพื่อให้เกิดฟิล์มป้องกันสังกะสี (zinc patina) ก่อนทาสี ควรใช้ขั้นตอนการเตรียมพื้นผิวที่ได้รับการพิสูจน์แล้วร่วมกับรองพื้นที่เข้ากันได้ บริเวณข้อต่อ ให้แยกโลหะต่างชนิดออกจากกัน ปิดผนึกส่วนที่ทับซ้อนกัน และเลือกใช้แม่เหล็กหรือสกรูที่เคลือบด้วยสังกะสี สำหรับจุดที่เสียหาย ให้ซ่อมแซมด้วยสีที่มีสังกะสีเข้มข้นหรือการเคลือบด้วยโลหะเพื่อคืนสมรรถนะการป้องกันแบบเชิงพลศาสตร์

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —