สีอบคืออะไร? การเคลือบที่ทนทานและมันวาวสำหรับผิวโลหะยานยนต์

การเคลือบสีแบบอบสำหรับโลหะในอุตสาหกรรมยานยนต์ อธิบายอย่างละเอียด

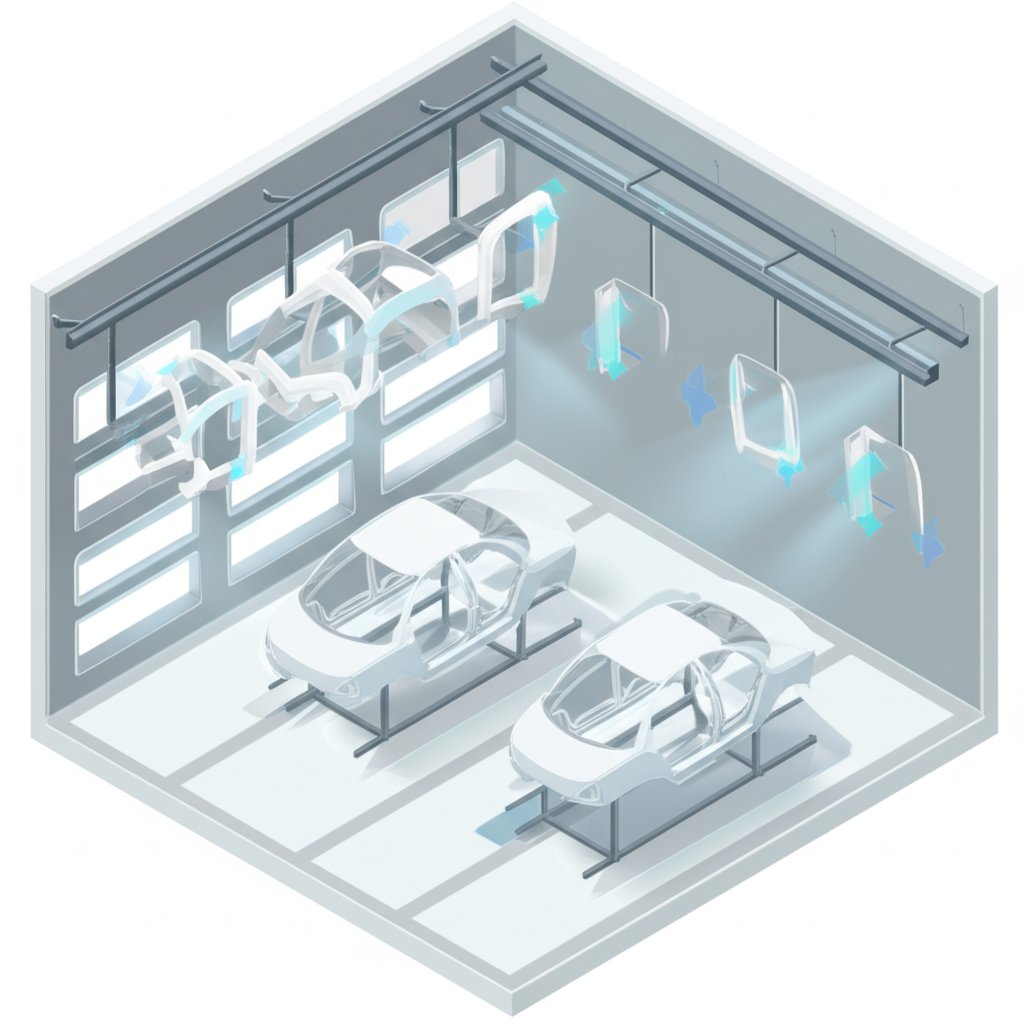

คุณเคยสงสัยไหมว่าทำไมชิ้นส่วนโลหะบางชิ้นของรถยนต์ถึงมีผิวสีที่ลึกและเงางาม รวมทั้งคงทนได้ดีกว่าเมื่อเวลาผ่านไป นั่นคือสิ่งที่การเคลือบสีแบบอบ (bake painting) สัญญาว่าจะมอบให้ โดยสรุปง่ายๆ คือ การพ่นสีลงบนพื้นผิว จากนั้นจึงใช้ความร้อนควบคุมเพื่อให้ฟิล์มสีเกิดความแข็งแรงเต็มที่และมีความเงา ในอดีต เทคนิคนี้แสดงออกมาในรูปแบบของการเคลือบสีแลกเกอร์แบบอบ ซึ่งเป็นชั้นเคลือบที่แข็งและเงา ต้องผ่านการอบเพื่อให้ได้คุณสมบัติตามต้องการ มักใช้สารยึดเกาะประเภทอัลไคด์ เมลานามีน เอพอกซี เซลลูโลสไนเตรต หรือยูเรียเรซิน ภาพรวมสีแลกเกอร์แบบอบ CAMEO . ปัจจุบัน ทั้งการผลิตชิ้นส่วนเดิมจากโรงงาน (OEM) และงานซ่อมสีต่อเติม (refinish) ต่างใช้ขั้นตอนการพ่นสีและการอบสีเพื่อให้ได้พื้นผิวโลหะยานยนต์ที่มีความทนทานและสวยงาม

การเคลือบสีแบบอบหมายถึงอะไรในอุตสาหกรรมยานยนต์

ในร้าน คุณจะได้ยินช่างพูดถึงความจำเป็นในการอบสีหลังจากการพ่นสี แนวคิดนี้เรียบง่าย ความร้อนจะช่วยให้ฟิล์มที่เคลือบเกิดการสร้างตัวสมบูรณ์และบรรลุประสิทธิภาพตามที่ออกแบบไว้ ต่างจากผลิตภัณฑ์ที่ออกแบบให้แห้งตัวในอากาศ การอบจึงจำเป็นต้องปฏิบัติตามเงื่อนไขอย่างเคร่งครัดตามที่ผู้ผลิตสีกำหนดไว้ คำแนะนำเหล่านี้ระบุอยู่ในเอกสารข้อมูลเทคนิค (TDS) ของผลิตภัณฑ์ และอาจกำหนดอุณหภูมิเป็นอุณหภูมิอากาศในห้องพ่นสีหรืออุณหภูมิที่ผิวชิ้นงานก็ได้ วิธีการวัด อายุการอบ และแม้แต่การใช้การอบแห้งด้วยแรงเทียม อาจแตกต่างกันไปในแต่ละผลิตภัณฑ์ ดังนั้นควรตรวจสอบ TDS และข้อมูลบริการจากผู้ผลิตรถยนต์ (OEM) ก่อนทำการอบเสมอ I-CAR มีคำแนะนำเกี่ยวกับการอบแล็กเกอร์และ TDS

- พื้นผิวเรียบเงา สว่างสม่ำเสมอ

- ฟิล์มแข็ง หนาแน่น และทนทาน

- ความต้านทานการสึกหรอสำหรับชิ้นส่วนโลหะ

- ความสม่ำเสมอของกระบวนการเมื่อคุณปฏิบัติตาม TDS

เหตุใดการอบร้อนจึงช่วยเพิ่มความทนทานและความเงา

ความร้อนจะทำให้ตัวทำละลายและสารระเหยอื่นๆ ระเหยออกไป และช่วยให้ตัวประสานสร้างชั้นเคลือบที่มีความสม่ำเสมอมากขึ้นและหนาแน่นขึ้น นั่นคือเหตุผลที่สีเคลือบแบบอบอาจดูมันวาวกว่าและแข็งแรงกว่าเมื่อเทียบกับการแห้งตามธรรมชาติ คุณจะสังเกตเห็นรอยพิมพ์ที่ลดลงและขอบเคลือบยึดเกาะได้ดีขึ้นเมื่อฟิล์มเคลือบแข็งตัวเต็มที่ สิ่งสำคัญคืออย่าคาดเดาเวลาหรืออุณหภูมิ ควรปฏิบัติตามตารางเวลาอบของผู้ผลิตสีเพื่อหลีกเลี่ยงการอบไม่พอหรืออบนานเกินไป และอย่าใช้ตารางเวลาระบอบอบของผลิตภัณฑ์อื่นแทน

การใช้งานสีเคลือบแบบอบบนยานพาหนะ

ในการซ่อมตกแต่ง ชั้นเคลือบใส (clearcoats) มักจะถูกอบตามข้อมูลจำเพาะของผลิตภัณฑ์ (TDS) เพื่อให้ความมันวาวและความแข็งคงตัวหลังจากการพ่น ในระบบนอกเหนือจากของเหลว ชิ้นส่วนโลหะหลายชนิด เช่น ที่จับประตู ชิ้นส่วนตกแต่ง ชิ้นส่วนใต้ฝากระโปรง ชิ้นส่วนระบบกันสะเทือน และแม้แต่ล้อ มักใช้สีผง (powder coatings) ที่นำมาเคลือบแล้วอบเพื่อความทนทาน ChemPoint ภาพรวมของชิ้นส่วนรถยนต์ที่เคลือบด้วยผง สีและการอบในลักษณะนี้ทำงานร่วมกันเพื่อตอบสนองความต้องการด้านสีและการตกแต่งรถยนต์ที่หลากหลายทั่วทั้งคัน

แนวคิดภาพ: แผนผังกระบวนการอย่างง่ายที่แสดงขั้นตอน ทำความสะอาด > พ่น > แฟลช (Flash) > อบ > เย็นตัว > ตรวจสอบ

การอบด้วยความร้อนคือการควบคุมอุณหภูมิในการอบเพื่อให้ได้ผิวเงาและความทนทาน โดยควรตั้งตารางเวลาการอบตามเอกสาร TDS หรือ SDS ของผลิตภัณฑ์เสมอ

ต่อไป เราจะอธิบายพื้นฐานทางเคมี แสดงตารางความเข้ากันได้ และแบ่งปันคำแนะนำเกี่ยวกับเตาอบที่คุณสามารถบุ๊กมาร์กไว้อ้างอิงได้อย่างรวดเร็ว

เคมีของการอบเพื่อการเคลือบในแบบเข้าใจง่าย

ฟังดูซับซ้อนใช่ไหม? เมื่อคุณพ่นสีแล้วอบ คุณกำลังเร่งปฏิกิริยาทางเคมีที่ทำให้ผิวเคลือบรถยนต์มีความแข็งและเงา สารยึดเกาะ (Binder) คือองค์ประกอบหลัก ซึ่งความร้อนจะช่วยให้เกิดโครงข่ายที่แน่นและทนทานมากขึ้น สงสัยหรือไม่ว่าในบริบทนี้ สีทำมาจากอะไร? ลองนึกถึงสารยึดเกาะชนิดเรซิน บวกกับเม็ดสี ตัวทำละลาย และสารเติมแต่ง โดยปฏิกิริยาของสารยึดจับนี้จะเป็นตัวกำหนดว่าการอบจะทำงานอย่างไร

เรซินและสารเชื่อมขวางที่ได้ประโยชน์จากการอบ

ตระกูลเรซินที่แตกต่างกันจะเกิดปฏิกิริยาการแข็งตัวในรูปแบบที่ต่างกัน โดยสรุปแล้ว เอนเมลย์อัลคิดที่ต้องอบสามารถผสมกับเรซินอะมิโนได้ ในขณะที่ระบบแอคริลิกมักจะเชื่อมขวางด้วยเมลานีน และยูรีเทน 2K จะแข็งตัวเมื่ออิโซไซยานาเต้ทำปฏิกิริยากับพอลิออล แต่ละกระบวนการจะตอบสนองต่อช่วงเวลาการเพิ่มอุณหภูมิ การคงอุณหภูมิ และการลดอุณหภูมิหลังอบอย่างเฉพาะเจาะจง ดังนั้นควรปฏิบัติตามกำหนดการอย่างเคร่งครัดตามที่ระบุไว้ในแผ่นข้อมูลเทคนิค (TDS) ของผลิตภัณฑ์

| ตระกูลเรซิน | กลไกการอบแข็งตัว ตัวเร่งปฏิกิริยา และความไวต่อปัจจัยต่างๆ |

|---|---|

| เอนเมลย์อัลคิดที่ต้องอบ | อัลคิดชนิดน้ำมันน้อยมักถูกเชื่อมขวางด้วยเมลานีนฟอร์มาลดีไฮด์ระหว่างกระบวนการอบเพื่อสร้างฟิล์มที่ทนทาน สำหรับอัลคิดชนิดแห้งตัวได้เองอาจใช้สารเร่งการแห้งจากโลหะเพื่อส่งเสริมการออกซิเดชันในอากาศ การเลือกและปรับเปลี่ยนอัลคิดและตัวเชื่อมขวางอะมิโนให้เหมาะสมเป็นสิ่งสำคัญต่อคุณสมบัติของฟิล์มโดยรวม ภาพรวมทางวิทยาศาสตร์ของอัลคิดจาก ScienceDirect |

| ระบบแอคริลิก–เมลานีน 1K | ความร้อนจะกระตุ้นการควบแน่นระหว่างหมู่ฟังก์ชันอะคริลิกกับเมลานีน ทำให้เกิดโครงข่ายที่หนาแน่นและมีความมันวาว ซึ่งถูกใช้อย่างแพร่หลายในชั้นสีด้านบนของยานยนต์ ระบบเหล่านี้ได้รับการออกแบบมาเพื่ออบแห้งภายใต้เตาอบในโรงงานหรือห้องพ่นสีอย่างควบคุม ตามบทวิจารณ์การเคลือบและการอบแห้งสำหรับยานยนต์ |

| โพลียูรีเทน 2 ส่วนผสม (2K) | โพลิออล + ไอโซไซยานเนต ทำปฏิกิริยากันเพื่อสร้างพันธะยูรีเทน การอบแห้งเร่งกระบวนการแข็งตัว แต่ความชื้นก็สามารถทำปฏิกิริยากับไอโซไซยานเนตได้เช่นกัน ทำให้เกิดโพลียูเรียและ CO2 ดังนั้นจึงจำเป็นต้องควบคุมความชื้นของสารตั้งต้นและอากาศ ควรรักษาอุปกรณ์ให้แห้ง และพึ่งพาช่วงเวลาการอบที่กำหนดไว้ เพื่อจัดการกับปัญหาความชื้นในสีโพลียูรีเทน 2 ส่วนผสม |

ความร้อนเปลี่ยนสมบัติของฟิล์มอย่างไร

ความร้อนทำสองสิ่งพร้อมกัน คือ ขับสารระเหยออก และเพิ่มความหนาแน่นของการเชื่อมโยงข้าม (crosslink density) นี่คือสาเหตุที่การอบแห้งสามารถเปลี่ยนฟิล์มที่เพิ่งพ่นเสร็จให้กลายเป็นชั้นเคลือบที่แข็ง มันวาว และทนต่อสารเคมีได้ ในโรงงานพ่นสีที่มีปริมาณงานสูง เตาอบจะเปลี่ยนชั้นเคลือบที่ยังเปียกให้กลายเป็นฟิล์มที่ทนทาน ภายในลำดับขั้นตอนที่ควบคุมได้ ซึ่งช่วยสนับสนุนทั้งลักษณะภายนอกและความสามารถในการป้องกันการกัดกร่อน บทวิจารณ์การเคลือบและการอบแห้งสำหรับยานยนต์ .

- ต้านทานการขีดข่วนและการเกิดรอยได้ดีกว่า

- รักษาระดับความมันวาวได้ดีขึ้นตามกาลเวลา

- เพิ่มความต้านทานต่อน้ำมันเชื้อเพลิง ตัวทำละลาย และเกลือถนน

- ขอบและรูปทรงซับซ้อนมีความคงตัวมากขึ้นหลังจากที่แข็งตัวเต็มที่แล้ว

เมื่อระบบอบแห้งด้วยอากาศไม่เพียงพอ

การเปรียบเทียบเอนามลกับแล็กเกอร์จะช่วยได้ โครงสร้างแบบแล็กเกอร์พึ่งพาการระเหยของตัวทำละลายเป็นหลัก ในขณะที่ฟิล์มเอนามลบอบแห้งถูกออกแบบมาให้เกิดการเชื่อมโยงข้ามด้วยความร้อน ผลิตภัณฑ์สีสำหรับยานยนต์ที่ใช้ระบบอบแห้งด้วยอากาศสามารถทำงานได้ดีสำหรับชิ้นส่วนเล็กๆ และงานซ่อมแซมขนาดเล็ก แต่เมื่อคุณต้องการความแข็งที่สม่ำเสมอ ความต้านทานสารเคมี และประสิทธิภาพในการผลิตบนเหล็กหรืออลูมิเนียม การอบแห้งด้วยความร้อนมักจะเป็นที่นิยมในกระบวนการผลิตแบบ OEM การทบทวนระบบเคลือบและกระบวนการอบแห้งสำหรับยานยนต์ หากคุณสงสัยว่าสีรถยนต์ทำมาจากอะไรที่ให้ผลลัพธ์ดังกล่าว ตัวเรซิน (Binder) คือหัวใจสำคัญ โดยพูดอย่างง่าย ๆ คือ สีทำมาจากสารใดที่ทำให้การอบแห้งมีประสิทธิภาพ ก็คือทางด้านเคมีของเรซินที่ถูกออกแบบมาให้ทำปฏิกิริยาภายใต้ความร้อน

ต่อไป เราจะย้ายจากโมเลกุลสู่การปฏิบัติจริง โดยการวางแผนลำดับชั้นของการเคลือบทั้งหมดและการเตรียมพื้นผิว เพื่อให้ระบบของคุณที่พร้อมสำหรับการอบแห้งสามารถยึดติดและป้องกันได้ตามที่ตั้งใจ

ชั้นเคลือบและขั้นตอนการเตรียมพื้นผิวสำหรับระบบสีรถยนต์ที่ใช้อบแห้ง

เมื่อคุณมองไปที่ฝากระโปรงที่มีความเงาเหมือนกระจก สิ่งที่อยู่ใต้ความแวววาวนั้นคืออะไร? คือชุดชั้นเคลือบที่ถูกออกแบบมาเพื่อยึดเกาะ ป้องกัน และสามารถอบให้ทำงานได้อย่างเต็มประสิทธิภาพ ในอุตสาหกรรมยานยนต์ โดยทั่วไปชั้นเคลือบบนเหล็กหรืออลูมิเนียมจะประกอบด้วย ชั้นเคลือบแบบคอนเวอร์ชันโค้ทติ้ง ไพรเมอร์แบบอิเล็กโทรโค้ท ไพรเมอร์ซับฟอร์เซอร์ สีพื้นฐาน (เบสโค้ท) และชั้นเคลือบใสเพื่อป้องกัน ชั้นคอนเวอร์ชันโค้ทติ้งเกิดจากการทำปฏิกิริยาทางเคมีที่ผิวโลหะ ซึ่งช่วยเพิ่มทั้งความต้านทานการกัดกร่อนและการยึดเกาะของสี ขณะที่ชั้นอิเล็กโทรโค้ทช่วยเพิ่มการปกคลุมอย่างสม่ำเสมอ ก่อนขั้นตอนการพ่นสี การตรวจสอบอุตสาหกรรมเกี่ยวกับชั้นคอนเวอร์ชันโค้ทติ้งและชุดชั้นเคลือบสำหรับยานยนต์

จากโลหะเปล่าสู่ชั้นเคลือบใส

ทีละชั้น นี่คือลำดับขั้นตอนที่คุณจะพบในระบบสีรถยนต์สมัยใหม่ การเคลือบแบบคอนเวอร์ชันเตรียมผิวโลหะและสร้างพื้นผิวยึดเกาะ อีเล็กโทรโค้ท (Electrocoat) ซึ่งถูกนำไปใช้โดยกระบวนการตกตะกอนทางไฟฟ้า จะสร้างเป็นฟิล์มต่อเนื่องที่ทนต่อการกัดกร่อน ไพรเมอร์ทำให้ผิวเรียบและเพิ่มความต้านทานการกระเด็นจากหิน สีฐาน (Base coat) สำหรับรถยนต์ให้สีและเอฟเฟกต์ต่างๆ ขณะที่สีใส (Clear coat) จะช่วยล็อกความเงาและความทนทานต่อสภาพอากาศ โดยทั่วไป สี 2 ขั้นตอน ในสี 2 ขั้นตอน สีฐานและสีใสจะถูกพ่นแยกขั้นตอน มีช่วงเวลาพัก (flash) ที่กำหนดไว้อย่างชัดเจน ก่อนนำไปอบตามข้อมูลจำเพาะของผลิตภัณฑ์ (TDS)

เมื่อพิจารณาทางเลือกของไพรเมอร์ ประเภทของสีไพรเมอร์สำหรับยานยนต์ ประเภทของสีไพรเมอร์สำหรับยานยนต์ ที่พบในกลุ่ม OEM ได้แก่ ไพรเมอร์โพลีเอสเตอร์อิ่มตัว ไพรเมอร์อัลคิดที่ปรับปรุงด้วยอีพอกซีเพื่อเพิ่มการยึดเกาะและความต้านทานการกัดกร่อน และโพลีเอสเตอร์ที่ปรับปรุงด้วยยูรีเทน รวมถึงการกระจายตัวของพอลิยูรีเทนที่สามารถเพิ่มความต้านทานการกระเด็นจากหินได้ ซึ่งเป็นตัวแทนของครอบครัวชั้นสีและคุณสมบัติของ OEM ประเภทเหล่านี้ยังสอดคล้องกับวิธีที่อู่ซ่อมรถพูดถึง ประเภทของไพรเมอร์รถยนต์ หรือ ประเภทของสีไพรเมอร์รถยนต์ .

หลักการเบื้องต้นเกี่ยวกับการเตรียมพื้นผิวและการยึดเกาะ

คุณภาพของการเตรียมพื้นผิวขั้นต้นมีผลต่อความคงทนของทุกชั้นที่เคลือบอยู่ด้านบน โดยการใช้ฟอสเฟตและชั้นเคลือบที่เปลี่ยนสภาพจากธาตุซิร์โคเนียมซึ่งเป็นเทคโนโลยีใหม่กว่า จะช่วยเพิ่มความต้านทานการกัดกร่อนและการยึดเกาะได้ดีขึ้น ด้วยการสร้างพื้นผิวที่สามารถทำปฏิกิริยาได้ ปัจจุบันเทคโนโลยี Zr เป็นที่นิยมมากขึ้นเนื่องจากเป็นทางเลือกที่เป็นมิตรต่อสิ่งแวดล้อม และรองรับโครงสร้างตัวถังที่ใช้วัสดุหลายชนิด โดยเฉพาะอลูมิเนียมที่มีปริมาณมากขึ้น อย่างไรก็ตามโดยรวมทั้งระบบชั้นเคลือบทั้งหมดยังคงมีความสำคัญต่อความทนทาน ไม่ใช่แค่ขั้นตอนของการเคลือบที่เปลี่ยนสภาพเท่านั้น อย่าสับสนระหว่าง ไพรเมอร์เคลือบใส กับชั้นเคลือบใสด้านนอก ไพรเมอร์มักเป็นชั้นเคลือบที่มีสี ขณะที่ชั้นเคลือบใสคือฟิล์มป้องกันด้านบนสุด

- ทำความสะอาดคราบไขมันหรือล้างด้วยสารด่างตามคำแนะนำของระบบ

- ขัดพื้นผิวเฉพาะกรณีที่ระบบทาสีอนุญาตเท่านั้น

- กำจัดฝุ่นให้สะอาดหมดจด

- เช็ดด้วยตัวทำละลายที่ได้รับการอนุมัติ

- ใช้ผ้าเหนียวเพื่อจับเสี้ยนผ้าหรือสิ่งสกปรกที่เหลืออยู่

- ปิดบริเวณที่ไม่ต้องการทาสีอย่างเรียบร้อยและมั่นคง

- ปล่อยให้อุณหภูมิของพื้นผิวสมดุลก่อนทำการพ่นสี

ตั้งขั้นตอนการพ่นสีและการอบแห้งเสมอตามเอกสาร TDS ของผลิตภัณฑ์

ความเข้ากันได้ของการอบแห้งระหว่างกลุ่มสีต่างๆ

| กลุ่มสี | ความเข้ากันได้ในการอบแห้ง | การเตรียมพื้นผิวที่แนะนำ | การใช้ทั่วไป | ข้อดี / ข้อเสีย |

|---|---|---|---|---|

| สีรองพื้นชนิดน้ำ | ทำให้แห้งทางกายภาพก่อน จากนั้นจึงอบชั้นเคลือบใส | ฟอสเฟตหรือซินค์คอนเวอร์ชัน + อีเล็กโทรโค้ท | ชั้นสีในระบบสีแบบสองขั้นตอนบนแผ่นโลหะ | ลักษณะภายนอกดีและมีความเป็นโลหะเมื่อจัดสูตร; ต้องใช้เคลียร์โค้ทเพื่อความทนทาน |

| ชั้นท็อปโค้ท/เคลียร์โค้ทแบบอบแห้งเรซินอะคริลิก-เมลานีน 1K | การอบแห้งที่อุณหภูมิสูงตามข้อมูลจำเพาะทางเทคนิค (TDS) | ฟอสเฟตหรือซินค์คอนเวอร์ชัน + อีเล็กโทรโค้ท | ชั้นท็อปโค้ทและเคลียร์โค้ทแบบเงาในสายการผลิต OEM | ความเงาสูงและความทนทาน; ต้องควบคุมช่วงเวลาการอบให้เหมาะสม |

| เคลียร์โค้ทโพลียูรีเทน 2K | การอบเร่งร้อนช่วยเร่งกระบวนการแข็งตัว | ฟอสเฟตหรือซินค์คอนเวอร์ชัน + อีเล็กโทรโค้ท | เคลือบใสทับชั้นเบสโค้ทสำหรับรถยนต์ | ทนต่อสารเคมีและรอยขีดข่วนได้ดี; การจัดการความชื้นมีความสำคัญอย่างยิ่ง |

| เอนเมลย์อัลคิดที่ต้องอบ | การอบแห้งที่อุณหภูมิปานกลางถึงสูง | ฟอสเฟตหรือซินค์คอนเวอร์ชัน + อีเล็กโทรโค้ท | ชิ้นส่วนโลหะที่คัดสรรและพื้นผิวแบบดั้งเดิม | ฟิล์มแข็งและรูปลักษณ์คลาสสิก; ใช้เวลานานกว่าระบบสมัยใหม่ในการบ่ม |

คำแนะนำ: ใส่อุณหภูมิการบ่มและการคงอุณหภูมิอย่างชัดเจนเฉพาะเมื่ออ้างอิงจากเอกสาร TDS ของผลิตภัณฑ์เฉพาะหรือเอกสารซ่อมสีจากผู้ผลิตรถยนต์ (OEM) เท่านั้น มิฉะนั้นให้ใช้คำอธิบายเชิงคุณภาพต่อไป

ต่อไปเราจะเปลี่ยนทางเลือกของชั้นเคลือบนี้ให้กลายเป็นจริงโดยการเลือกเตาอบ อ่านตารางการอบ และผสานขั้นตอนในห้องพ่นสี การแฟลช และการอบ โดยไม่เกิดข้อบกพร่อง

เตาอบและการจัดตารางการอบที่ให้ผลลัพธ์ตรงเป้าหมาย

พร้อมที่จะเปลี่ยนชั้นเคลือบให้กลายเป็นความเงางามที่แท้จริงและทำซ้ำได้หรือยัง? เตาอบสีที่เหมาะสมและการจัดตารางอย่างเคร่งครัด จะทำให้การอบสีมีความคาดการณ์ได้ แม้ว่าชิ้นส่วนจะมีขนาดและหนาบางแตกต่างกัน

การเลือกเตาอบที่เหมาะสมสำหรับโลหะในอุตสาหกรรมยานยนต์

สายงานรีไฟนิชและชิ้นส่วนส่วนใหญ่พึ่งพาการถ่ายเทความร้อนแบบคอนเวคชัน เพื่อให้ได้อุณหภูมิและความเร็วลมที่สม่ำเสมอรอบๆ ชิ้นงานที่มีรูปร่างซับซ้อน ควรเลือกเตาอบสีรถยนต์ที่สามารถรักษาระดับอุณหภูมิอย่างสม่ำเสมอที่ผิวชิ้นงาน มีการควบคุมแรงลมที่ปรับได้ ระบบควบคุมด้วย PLC หรือ HMI พร้อมเส้นโค้ง PID การบันทึกข้อมูลแบบเพิ่มเติม และระบบล็อกความปลอดภัยและการไล่อากาศตามมาตรฐาน NFPA การใช้แสงอินฟราเรด (IR) ช่วยในการให้ความร้อนล่วงหน้าแก่ชิ้นส่วนที่มีมวลมาก ก่อนเข้าสู่กระบวนการอบหลัก คุณสมบัติและระบบควบคุมของเตาอบคอนเวคชันแบบสเปรย์เทค .

- ความจุและระยะเคลียร์เรนซ์ของชิ้นงาน

- ความสม่ำเสมอของอุณหภูมิที่ผิวชิ้นงาน

- โครงสร้างการไหลของอากาศและหัวฉีดที่ปรับได้

- ระบบควบคุม เส้นโค้ง PID และการบันทึกสูตร/ข้อมูล

- ระบบช่วยด้วยแสงอินฟราเรด (IR) สำหรับส่วนที่มีน้ำหนักมาก

- การรวมระบบแบบแบทช์เทียบกับแบบลำเลียง

- ระบบความปลอดภัยที่สอดคล้องตามมาตรฐาน NFPA หรือ OSHA

วิธีอ่านและนำไปใช้กำหนดตารางการอบ

อย่าเดา ใช้เอกสาร TDS ของผลิตภัณฑ์เพื่อกำหนดค่าความชัน อุณหภูมิคงที่ และการลดอุณหภูมิอย่างช้าๆ การให้ความร้อนแรงเกินไปในช่วงแรกอาจทำให้ตัวทำละลายถูกกักอยู่ภายในและเกิดฟองจากตัวทำละลายได้ การอบด้วยรอบที่ควบคุมอย่างเหมาะสม การระบายอากาศที่ดี และการช่วยด้วยแสงอินฟราเรดจะช่วยลดความเสี่ยงจากการเกิดฟองของตัวทำละลาย ซึ่งเป็นสิ่งที่ควรป้องกัน เมื่ออบสีในเตาเป้าหมายคือการได้ฟิล์มที่หนาแน่น เงางาม และไม่มีสารระเหยตกค้าง

| กลุ่มสี | ข้อกำหนดการพักระหว่างขั้นตอน | ช่วงอุณหภูมิการอบที่แนะนำ | เวลาหยุด | หมายเหตุ |

|---|---|---|---|---|

| เคลือบใสชนิดของเหลวและการเคลือบชั้นบน | ใช้การพักระหว่างขั้นตอนในห้องพ่นเพื่อระบายตัวทำละลายตามเอกสาร TDS/SDS | ตามเอกสาร TDS | ตามเอกสาร TDS | การเพิ่มอุณหภูมิอย่างสม่ำเสมอช่วยให้ลักษณะผิวเรียบเนียนสม่ำเสมอ |

| อัลคิด เคลือบอบแข็ง | เวลาระหว่างขั้นตอนที่เหมาะสมตามเอกสาร TDS | ตามเอกสาร TDS | ตามเอกสาร TDS | ชิ้นส่วนที่มีมวลมากอาจได้รับประโยชน์จากการให้ความร้อนล่วงหน้าด้วยแสงอินฟราเรด |

| การเคลือบผง | เจลจากนั้นบ่มเต็มที่ตามข้อมูลจำเพาะทางเทคนิค (TDS) | ตามเอกสาร TDS | ตามเอกสาร TDS | การไหลของอากาศและความสม่ำเสมอสำคัญอย่างยิ่งที่บริเวณขอบ |

คำแนะนำ: ใส่อุณหภูมิและระยะเวลาที่แน่นอนเท่านั้น จากข้อมูลจำเพาะของผลิตภัณฑ์ (TDS) หรือเอกสารจากผู้ผลิตอุปกรณ์ดั้งเดิม (OEM)

การรวมขั้นตอนห้องพ่นสี ช่วงแฟลช และเตาอบ

ในทางปฏิบัติ คุณจะทำการพ่น แฟลช บ่ม จากนั้นจึงลดอุณหภูมิลง ห้องพ่นแบบควบคุมอุณหภูมิมีโหมดที่กำหนดไว้เพื่อสนับสนุนกระบวนการนี้ การแฟลชช่วยระเหยตัวทำละลายออกก่อนที่จะพ่นชั้นสีถัดไปหรือก่อนขั้นตอนการบ่มสุดท้าย ในระหว่างการบ่ม ห้องพ่นจะรักษาอุณหภูมิที่ตั้งไว้และไม่ควรเปิดเข้าไป เมื่อเสร็จสิ้นการบ่ม ให้ปล่อยให้ระบบลดอุณหภูมิโดยอัตโนมัติทำงานจนจบ และห้ามปิดไฟฟ้าก่อนเวลา เพราะอาจทำให้การระบายความร้อนภายในห้องไม่เพียงพอ โหมดห้องพ่นแบบควบคุมอุณหภูมิและคำแนะนำการลดอุณหภูมิ ควรปฏิบัติตามอย่างเคร่งครัด เมื่ออบรถยนต์หรือชั้นวางชิ้นส่วน ควรจัดระยะห่างของชิ้นงานเพื่อให้อากาศหมุนเวียนได้ดี และหลีกเลี่ยงการบรรทุกเกินขนาด สำหรับการอบรถยนต์ในห้องพ่นขนาดกะทัดรัด จะได้ผลลัพธ์ที่ดีขึ้นเมื่อมวลของชิ้นส่วน เส้นทางการไหลของอากาศ และวินัยในการปฏิบัติตามกำหนดการ ทำงานร่วมกันอย่างมีประสิทธิภาพ

แผนผังกระบวนการ: พ่น > แฟลช > นำเข้าเตาอบ > อบ > ลดอุณหภูมิ > ตรวจสอบ

ตั้งค่าการเพิ่มอุณหภูมิ (ramp) เวลาคงที่ (dwell) และการลดอุณหภูมิ ตามข้อมูลจำเพาะทางเทคนิค (TDS) และบันทึกโปรไฟล์เตาอบของคุณ

ต่อไป เราจะแปลงตัวเลือกเหล่านี้ให้กลายเป็นขั้นตอนการทำงานมาตรฐาน (SOP) ทีละขั้นตอน ซึ่งคุณสามารถติดไว้ในห้องพ่นสีเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอในการอบแผงตัวถังรถยนต์และชิ้นส่วนขนาดเล็ก

วิธีการพ่นสีแผงยานยนต์ด้วยกระบวนการอบแห้ง: ขั้นตอนการทำงานมาตรฐาน

พร้อมแล้วหรือยังที่จะเปลี่ยนการตั้งค่าเตาอบและห้องพ่นสีของคุณให้กลายเป็นผลลัพธ์ที่ทำซ้ำได้? หากคุณกำลังมองหาคำแนะนำวิธีพ่นสีรถยนต์ที่แท้จริงและลดงานแก้ไขซ้ำ ให้ติดขั้นตอนนี้ไว้ที่ห้องพ่นสี ขั้นตอนนี้จะแนะนำกระบวนการพ่นสีรถยนต์ตั้งแต่ขั้นตอนเตรียมพื้นผิวจนถึงขั้นตอนการอบแห้ง ทำให้คุณมั่นใจในการพ่นสีแผงยานยนต์และชิ้นส่วนขนาดเล็ก

ขั้นตอนการทำงานมาตรฐาน (SOP) สำหรับการเคลือบยานยนต์แบบอบแห้ง

- [ ] ทำความสะอาดพื้นผิวฐานในพื้นที่ที่มีการระบายอากาศ และปิดภาชนะให้มิดชิดเมื่อไม่ใช้งาน รักษาการระบายอากาศในห้องพ่นสีและห้องผสมสี เพื่อลดการปนเปื้อนและการปล่อยสารมลพิษ แนวทางปฏิบัติที่ดีที่สุดจาก EPA DfE สำหรับงานพ่นสีรถยนต์ใหม่ .

- [ ] ตรวจสอบลักษณะพื้นผิวและการเตรียมพื้นผิวล่วงหน้าตามระบบที่ใช้กับสีของคุณ กำจัดฝุ่น ใช้ตัวทำละลายเช็ด และใช้ผ้า tack เช็ดให้สะอาดอย่างทั่วถึงก่อนพ่นสี ตามที่ระบุไว้ในคำแนะนำ TDS สำหรับเคลือบใสหลายชนิด

- [ ] ปิดบริเวณที่ไม่ต้องการพ่นสีให้เรียบร้อย รักษาพื้น ผนัง และชั้นวางให้สะอาด ปราศจากการพ่นสีฟุ้งเพื่อหลีกเลี่ยงการปนเปื้อนในเตาอบ ตรวจสอบและเปลี่ยนแผ่นกรองของห้องพ่นสีตามกำหนดเวลา และรักษาความสะอาดของเตาอบไว้เสมอ เพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ ซึ่งเป็นแนวทางปฏิบัติในการบำรุงรักษาห้องพ่นสีและเตาอบ

- [ ] ผสมวัสดุอย่างเคร่งครัดตามข้อมูลจำเพาะของผลิตภัณฑ์ (TDS) ตัวอย่างเช่น สีใสอบแห้งแบบ 2K ชนิดหนึ่งระบุอัตราส่วนผสม 2:1 กับตัวกระตุ้นปฏิกิริยา และอายุการใช้งาน (pot life) 2–4 ชั่วโมงที่อุณหภูมิ 70 องศาฟาเรนไฮต์ และความชื้นสัมพัทธ์ 50% นอกจากนี้ยังระบุช่วงความหนาของฟิล์มสีเมื่อแห้งที่เหมาะสมเป็นเป้าหมาย เพื่อความทนทาน ซึ่งเป็นคำแนะนำจาก TDS ตัวอย่าง

- [ ] ตั้งค่าชุดปืนพ่นสีอัตโนมัติตามคำแนะนำของผู้ผลิตปืนและข้อมูลจำเพาะของผลิตภัณฑ์ (TDS) โดยแนะนำให้ใช้ระบบ HVLP หรือเทียบเท่า เพื่อประสิทธิภาพการถ่ายโอนวัสดุที่ดีขึ้นและลดการปล่อยสารมลพิษ รวมถึงสีใสแบบ 2K บางชนิดที่ระบุหัวพ่นขนาด 1.2–1.4 มม. พร้อมแรงดันที่กำหนดไว้ในตัวอย่างคำแนะนำจาก TDS ควรดำเนินการพ่นสีทั้งหมดภายในห้องพ่นที่มีการกรองอากาศ และรักษามาตรฐานการฝึกอบรมและความปลอดภัยของช่างพ่นสีตามแนวปฏิบัติที่ดีจาก EPA DfE

- [ ] ลงน้ำยาปริเมอร์ แล้วพักให้แห้งตามคำแนะนำในเอกสาร TDS จากนั้นทากลางสีฐาน พักให้แห้ง แล้วทากลางใสโดยใช้ชั้นเคลือบบางๆ อย่างต่อเนื่อง พร้อมรักษาระยะปืนพ่นตามที่กำหนด เพื่อหลีกเลี่ยงการดักจับอากาศ ตามคำแนะนำในคู่มือผลิตภัณฑ์ เช่น แนวทางในเอกสาร TDS

- [ ] ย้ายชิ้นส่วนไปอบ โดยปฏิบัติตามอัตราการเพิ่มอุณหภูมิและเวลาที่กำหนด ตรวจสอบอุณหภูมิเตาอบด้วยระบบควบคุมและเซ็นเซอร์ที่ได้รับการสอบเทียบ เพื่อป้องกันข้อบกพร่องและการอบไม่เพียงพอ และปล่อยให้เย็นตัวอย่างควบคุมก่อนดำเนินการบำรุงรักษาและการควบคุมอุณหภูมิ

- [ ] ถอดฟิล์มป้องกันออกหลังจากชิ้นส่วนเย็นตัวแล้ว ทำการตรวจสอบขั้นสุดท้าย หากคุณใช้สีแบบกระป๋องสำหรับยานยนต์ในการพ่นชิ้นส่วนเล็กๆ เช่น โครงยึดหรือแผงลดขนาด ควรพ่นในห้องพ่นสีหรือจุดเตรียมงานเสมอ เพื่อควบคุมการปล่อยสารและสีฟุ้ง ตามแนวปฏิบัติที่ดีที่สุดของ EPA DfE

ห้ามเปลี่ยนแปลงกำหนดการอบของยี่ห้ออื่น—ให้ปฏิบัติตามเอกสาร TDS อย่างเคร่งครัดสำหรับระบบที่ใช้บนพื้นผิวนั้น

ช่วงเวลาพักและทาทับใหม่ที่ช่วยปกป้องคุณภาพของผิวเคลือบ

ฟังดูชัดเจน แต่นี่คือจุดที่งานหลายงานผิดพลาด ปฏิบัติตามช่วงเวลาแฟลช ทาทับ และอบแห้งให้ถูกต้องสำหรับผลิตภัณฑ์ของคุณ ตัวอย่างเช่น เคลียร์โค้ตชนิดหนึ่งกำหนดช่วงแฟลชระหว่างชั้นเคลือบไว้ 5–15 นาที ขีดจำกัดการทาทับอีกครั้งที่สำคัญคือ 60 นาทีที่อุณหภูมิ 70 องศาฟาเรนไฮต์ การอบแห้งเร่งด้วยความร้อน 30 นาทีที่ 140 องศาฟาเรนไฮต์ ปราศจากฝุ่นใน 30–45 นาที และช่วงเวลาหลังจากนั้นสำหรับการขัดหรือส่งมอบ พร้อมทั้งช่วงความหนาฟิล์มเคลือบที่แนะนำและขนาดหัวพ่นโดยทั่วไป เช่น คำแนะนำตามเอกสาร TDS ใช้ตัวอย่างเหล่านี้เพื่ออ้างอิงเท่านั้น—ให้ปฏิบัติตามกฎในเอกสาร TDS ของผลิตภัณฑ์คุณ

- หากคุณพลาดช่วงเวลาการทาทับอีกครั้ง ให้ทำตามคำแนะนำของผลิตภัณฑ์ในการขัดผิวแล้วทากลับใหม่

- เมื่อเรียนรู้วิธีการพ่นสีรถยนต์ด้วยระบบช่วยอบ ให้ตั้งตัวจับเวลาที่มองเห็นได้เพื่อให้สามารถแฟลชได้อย่างสม่ำเสมอ

- เก็บแผ่นสรุปหนึ่งหน้าที่ระบุช่วงเวลาต่างๆ ของระบบคุณไว้เป็นส่วนหนึ่งของขั้นตอนการพ่นสีรถ

การตรวจสอบและการจัดทำเอกสาร

- บันทึกอัตราส่วนการผสมสาร เลขล็อต สภาพแวดล้อม เวลาพัก (flash times) และโปรแกรมเตาอบที่ใช้ บันทึกอย่างต่อเนื่องและเอกสารการสอบเทียบช่วยรักษาความสอดคล้องตามข้อกำหนด และลดข้อบกพร่องในการบำรุงรักษาและการจัดทำเอกสาร

- ตรวจสอบลักษณะภายนอกภายใต้แสงสว่างที่สม่ำเสมอ ตรวจสอบความหนาของฟิล์มตามที่ระบุใน TDS ก่อนส่งมอบ

- อุปกรณ์ป้องกันส่วนบุคคล (PPE) และวิธีปฏิบัติภายในห้องพ่นมีความสำคัญ ดำเนินการพ่นทั้งหมดในห้องพ่นที่มีการกรองอากาศ ใช้ระบบ HVLP หรือเทียบเท่า และรักษาระบบการฝึกอบรมและเอกสารให้สอดคล้องตามข้อกำหนด แนวทางปฏิบัติที่ดีที่สุดตาม EPA DfE .

ข้อผิดพลาดทั่วไปที่ควรหลีกเลี่ยง

- การขจัดคราบน้ำมันไม่เพียงพอ หรือการเช็ดด้วยผ้าเหนียว (tack) ไม่เหมาะสม ทำให้มีฝุ่นปนเปื้อนเข้าไปในชั้นเคลือบใส

- เวลาพักไม่เพียงพอจนทำให้ตัวทำละลายถูกกักไว้ก่อนเข้าเตาอบ

- แร็คที่บรรทุกเกินขนาด และการไหลเวียนของอากาศที่ไม่สม่ำเสมอ ซึ่งทำให้การอบแห้งไม่สม่ำเสมอ

- เพิกเฉยต่อขีดจำกัดความหนาของฟิล์มผลิตภัณฑ์ หรือการตั้งค่าหัวพ่น (tip settings) ตามที่ระบุใน TDS

ลองนึกภาพว่าการติดโพสต์รายการตรวจสอบนี้ไว้ ณ จุดที่คุณผสมและพ่นสี คุณจะพบกับปัญหาที่ไม่คาดคิดน้อยลง และได้ผลลัพธ์ที่สะอาดมากขึ้น ต่อไปเราจะแก้ไขปัญหาข้อบกพร่องในขั้นตอนการอบ และยกระดับการควบคุมคุณภาพ เพื่อให้งานทุกชิ้นมีความเงาและความยึดเกาะที่สม่ำเสมอเมื่อออกจากกระบวนการ

การควบคุมคุณภาพและการป้องกันข้อบกพร่องในกระบวนการอบสี

เห็นคลื่น ตุ่มพอง หรือจุดหมองหลังการอบหรือไม่? ข่าวดีก็คือ ข้อบกพร่องส่วนใหญ่ในงานพ่นสีรถยนต์สามารถป้องกันได้ด้วยการตรวจสอบอย่างเคร่งครัดก่อนและหลังเตาอบ

ข้อบกพร่องที่เกี่ยวข้องกับขั้นตอนการอบ และวิธีการป้องกัน

พื้นผิวคล้ายเปลือกส้มมักเกิดจากความหนืดและการจัดการตัวทำละลาย เมื่อวัสดุมีความหนืดเกินไป หยดน้ำสีจะไม่รวมตัวกันอย่างเรียบเนียน ทำให้ฟิล์มมีพื้นผิวขรุขระ ตัวทำละลายมากเกินไป หรือการระเหยไม่ดี ก็อาจรบกวนฟิล์ม ส่งผลให้ความเงาเปลี่ยนแปลง หรือแม้แต่เกิดตุ่มพองได้ การควบคุมความหนืด การเติมตัวทำละลาย และเทคนิคการพ่น จึงช่วยป้องกันปัญหาเหล่านี้ได้ ตามกลไกและแนวทางการป้องกันที่แนะนำ

- เลือกตัวเจือจางและความหนืดให้เหมาะสมกับข้อมูลจำเพาะของผลิตภัณฑ์ (TDS) และสภาพภายในห้องพ่น

- เคารพเวลาการพักเพื่อให้สารระเหยสามารถระบายออกได้ก่อนใช้ความร้อน

- พ่นให้ได้ฟิล์มที่สม่ำเสมอ และหลีกเลี่ยงการพ่นหลายชั้นหนาๆ

- จัดเรียงชิ้นส่วนให้มีระยะเว้นสำหรับการไหลของอากาศ อย่าเต็มพาเลทจนแน่นเกินไป

ข้อดีของระบบอบในการซ่อมสี

- ได้ความเงาและความแข็งที่สม่ำเสมอ เมื่อปฏิบัติตามกำหนดเวลาอบและการพักระหว่างชั้นอย่างเคร่งครัด

- กลับสู่การให้บริการได้เร็วกว่าเมื่อเทียบกับวิธีการอบแห้งด้วยอากาศหลายรูปแบบ

- ช่วยให้ผลลัพธ์มีความสม่ำเสมอกับประเภทต่างๆ ของผิวสีรถยนต์

ข้อเสียเมื่อเทียบกับการอบแห้งด้วยอากาศ

- ต้องใช้ความจุเตา ความสม่ำเสมอ และวินัยในกระบวนการ

- ไวต่อช่วงเวลาแฟลชที่พลาด และความหนาแน่นของโหลดมากกว่า

- ขั้นตอนเพิ่มเติมสำหรับการจัดทำเอกสารและการตรวจสอบโปรไฟล์เตา

จุดตรวจสอบก่อนและหลังเตาอบ

- การวัดความหนาของฟิล์มแห้ง: ตรวจสอบความหนาของฟิล์มแห้งด้วยเกจวัดที่เหมาะสม เกจแม่เหล็กแบบดึงออก (magnetic pull-off) มักใช้กับเหล็ก; เกจอีดดี้เคอร์เรนต์ (eddy current) ใช้วัดชั้นเคลือบที่ไม่เป็นตัวนำไฟฟ้าบนพื้นผิวที่ไม่ใช่แม่เหล็ก เช่น อลูมิเนียม เลือกและปรับเทียบเครื่องมือตามขั้นตอนสรุปการทดสอบ DFT

- ความเงาและพื้นผิว: ตรวจสอบแผ่นโลหะที่ทาสีเงาภายใต้แสงสว่างที่สม่ำเสมอ; สังเกตการกระจายตัวที่สม่ำเสมอและพื้นผิวที่น้อยที่สุด

- การตรวจสอบยึดเกาะ: ในกรณีที่ได้รับอนุญาต ให้ดำเนินการตรวจสอบการยึดเกาะตามวิธีการของศูนย์ซ่อมและคำแนะนำของผลิตภัณฑ์

- การปกคลุมขอบ: ยืนยันการปกคลุมที่ขอบ รอยต่อ และพื้นที่ที่มีมวลมาก

- การจัดเก็บบันทึก: บันทึกร้อยละส่วนผสม ช่วงเวลาพัก (flashes) โปรแกรมเตาอบ และตำแหน่งของชิ้นส่วน

ช่วงเวลาพัก (flash) สั้นหรือข้ามไปเพิ่มความเสี่ยงในการกักเก็บตัวทำละลายระหว่างการอบ—ต้องกำหนดช่วงเวลาพักให้เหมาะสม

เมื่อใดควรขัดและทากลับใหม่ เทียบกับ การลอกออกและเริ่มต้นใหม่

- ขัดและทากลับใหม่เมื่อข้อบกพร่องตื้นและฟิล์มเคลือบได้บรรลุการบ่มสมบูรณ์ตาม TDS ขัดแตะฝุ่น ปรับผิวที่เป็นผิวส้ม และทาซ้ำภายในคำแนะนำการทาทับที่ระบุไว้

- ลอกออกและเริ่มต้นใหม่เมื่อพบตุ่มพองจำนวนมาก การยกตัวระหว่างชั้นเคลือบ หรือปัญหาการยึดเกาะที่เกิดขึ้นทั่วทั้งแผง ใช้การป้องกันบริเวณที่ไม่ต้องการ แล้วเลือกวิธีการลบที่เหมาะสม เช่น การลอกด้วยสารเคมี การขัดอย่างควบคุม หรือการพ่นขัดด้วยอนุภาค โดยต้องจัดการความเสี่ยง เช่น ความไวต่อพลาสติกหรือไฟเบอร์กลาส และความเสี่ยงที่โลหะอาจบิดงอจากการพ่นขัด ตามคำแนะนำการลอกสีรถยนต์

ไม่ว่าจะเป็นการสร้างสีที่สวยงามสําหรับรถ หรือการปรับปรุงของคนขับทุกวัน จุดตรวจสอบเหล่านี้ช่วยทําให้ลักษณะของรถมีความมั่นคง ต่อไปเราจะเปรียบเทียบการบํารุงผักกับการแห้งด้วยอากาศ และปูน เพื่อให้คุณเลือกเส้นทางที่ถูกต้อง สําหรับการทําลายสีออโต้ของคุณ

Bake Cure vs Air Dry vs Powder สําหรับสีสเปรย์รถยนต์

ไม่แน่ใจว่าเส้นทางจบไหนเหมาะกับบทของคุณ? สมมติว่าคุณมีข้อมือเหล็ก กล่องอลูมิเนียม และกําหนดเวลาที่คัดค้าน คุณทําขนมไหม หรือเปียกหรือเปียกขนม? ใช้คู่มือนี้ เพื่อให้กระบวนการตรงกับผลงาน โดยไม่ต้องเดา

เมื่อ เลือก ทํา อาหาร ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผัก ผ

การเคลือบของเหลวที่ต้องอบด้วยความร้อนเน้นเรื่องความเร็วและความสม่ำเสมอ ความร้อนช่วยลดระยะเวลาในการแห้ง และช่วยให้ชั้นฟิล์มมีความแข็งแรงและการยึดเกาะที่ดีขึ้นในสภาพแวดล้อมที่ควบคุมได้มากกว่า ส่งผลให้ทนทานดียิ่งขึ้นและงานเสร็จเร็วขึ้น แต่ข้อแลกเปลี่ยนคือต้องใช้อุปกรณ์ ใช้พลังงานมากกว่า และต้องมีผู้ปฏิบัติงานที่ผ่านการฝึกอบรม ในทางตรงกันข้าม การแห้งด้วยอากาศนั้นง่ายและยืดหยุ่นกว่า โดยใช้อุปกรณ์เริ่มต้นน้อยกว่า แต่ใช้เวลานานกว่า มีความไวต่ออุณหภูมิ ความชื้น และฝุ่นมากกว่า และเพิ่มความเสี่ยงต่อการปนเปื้อน การแห้งด้วยอากาศเหมาะกับงานขนาดเล็ก การซ่อมแซมเองแบบทำเอง (DIY) และพื้นที่ที่ไม่มีเตาอบ ขณะที่การอบด้วยความร้อนรองรับการผลิตระดับมืออาชีพที่ต้องการปริมาณงานสูงและพื้นผิวเคลือบที่ทนทาน ภาพรวมการแห้งด้วยอากาศเทียบกับการอบ .

การเลือกประเภทสีรถยนต์ที่แตกต่างกันมีความสำคัญเช่นกัน ระบบยูรีเทนเป็นที่รู้จักในด้านความทนทาน และสายการผลิตของผู้ผลิตอุปกรณ์เดิมจำนวนมากใช้สีพื้นแบบน้ำพร้อมเคลือบใสด้านบน ซึ่งทำงานได้ดีร่วมกับขั้นตอนการอบแห้งที่ควบคุมได้ หากคุณเปรียบเทียบประเภทสีรถยนต์ เช่น ยูรีเทน เอนเมลอะคริลิก หรือแบบน้ำ ควรจับคู่วิธีการอบแห้งให้สอดคล้องกับเอกสารข้อมูลจำเพาะของผลิตภัณฑ์ (TDS)

การเคลือบผงเทียบกับการอบสีของเหลวบนชิ้นงานที่มีรูปร่างซับซ้อน

การเคลือบผงจะสร้างฟิล์มที่หนา สม่ำเสมอ และทนทานมาก โดยมีสาร VOC ต่ำมากหรือไม่มีเลย และสามารถนำฝุ่นผงที่ฟุ้งกระจายกลับมาใช้ใหม่ได้บ่อยครั้ง เหมาะอย่างยิ่งสำหรับชิ้นส่วนโลหะที่ทนต่อความร้อนและได้ประโยชน์จากพื้นผิวเคลือบที่แข็งแรง ข้อจำกัด ได้แก่ ความต้องการอุปกรณ์เริ่มต้นที่สูงกว่า ความยากในการทำให้ได้ชั้นเคลือบที่บางมาก และไม่สามารถใช้กับวัสดุที่ไวต่อความร้อนได้ การพ่นสีของเหลวยังคงมีความหลากหลายในการใช้งานกับวัสดุหลายประเภท ควบคุมความหนาของฟิล์มและการเปลี่ยนสีได้อย่างแม่นยำ และโดยทั่วไปมีต้นทุนการติดตั้งเริ่มต้นต่ำกว่า แต่เกี่ยวข้องกับการใช้ตัวทำละลาย และโดยทั่วไปมีความทนทานน้อยกว่าสีผงในสภาพแวดล้อมที่รุนแรง การเปรียบเทียบระหว่างสีผงกับสีของเหลว

| กระบวนการ | ความทนทาน | การคงสภาพความเงา | การเคลือบที่ขอบ (Edge coverage) | ความสามารถในการแก้ไขงานใหม่ | MASKING | การควบคุมสิ่งแวดล้อม | การใช้งานทั่วไปในอุตสาหกรรมยานยนต์ |

|---|---|---|---|---|---|---|---|

| สีของเหลวที่อบแห้งด้วยความร้อน | ความแข็งและความยึดเกาะที่ดีขึ้นด้วยความร้อน | สูง ด้วยเคลือบยูรีเทนรุ่นใหม่ | ฟิล์มบางที่ควบคุมได้ เหมาะกับขอบที่คม | ปฏิบัติตามเอกสารข้อมูลเทคนิค (TDS) ของสีของเหลวสำหรับการขัดและพ่นทับซ้ำ | เทปและฟิล์มมาตรฐาน | ระบบระบายอากาศและเตาอบ; ปริมาณ VOC ขึ้นอยู่กับผลิตภัณฑ์ | แผ่นตัวถัง อุปกรณ์ตกแต่ง โครงยึด ที่ต้องการระยะเวลาดำเนินการรวดเร็ว |

| สีเหลวแห้งตัวด้วยอากาศ | ดี แต่ไวต่อสภาพแวดล้อมมากกว่า | ขึ้นอยู่กับประเภทของสีและสภาพห้อง | คล้ายกับสีเหลวที่อบแห้ง โดยการใช้งานที่เหมาะสม | งานแก้ไขมาตรฐานสำหรับสีเหลวตามเอกสารข้อมูลเทคนิค (TDS) | เทปและฟิล์มมาตรฐาน | ไวต่ออุณหภูมิ ความชื้น และฝุ่นเป็นอย่างมาก | ชิ้นส่วนขนาดเล็ก การซ่อมแซมจุดเล็กๆ งานทำเอง หรือพื้นที่ที่ไม่มีเตาอบ |

| การเคลือบผง | ทนทานมาก พื้นผิวหนาสม่ำเสมอ | ยอดเยี่ยม; มีให้เลือกหลากหลายทั้งพื้นผิวหยาบเรียบและเงา | ฟิล์มหนา; อาจท้าทายเล็กน้อยในบริเวณขอบที่บางมาก | แตกต่างกันไปตามระบบ; วางแผนการจัดเส้นทางกระบวนการ | ใช้แมสกิ้งและอุปกรณ์ยึดตำแหน่งที่เหมาะสมกับกระบวนการ | กระบวนการ VOC ต่ำ; ต้องใช้เตาอบอบแห้ง | ชิ้นส่วนโลหะ เช่น ขาแขวน ชิ้นส่วนใต้ฝากระโปรง ล้อ และชิ้นส่วนตกแต่ง |

พิจารณาเรื่องปริมาณงาน พลังงาน และพื้นที่ใช้สอย

คิดให้เป็นรูปธรรม การอบแห้งต้องใช้เตาอบหรือเคบินความร้อนพร้อมเจ้าหน้าที่ที่ผ่านการฝึกอบรม แต่จะช่วยเพิ่มความเร็วในการผลิตและความสม่ำเสมอเมื่อเทียบกับการแห้งตัวตามธรรมชาติ การแห้งตัวตามธรรมชาติช่วยลดอุปกรณ์ที่ต้องใช้ แต่ทำให้ระยะเวลาการผลิตยืดยาวออกไป สายการพ่นผงต้องใช้อุปกรณ์เฉพาะทางและเตาอบอบแห้ง แต่ให้ผิวเคลือบที่ทนทานและมีประสิทธิภาพสูง โดยปล่อย VOC ต่ำมาก หากคุณทำงานด้วยสีพ่นรถยนต์ หรือแม้แต่สีพ่นแบบกระป๋องสำหรับงานเล็กๆ การแห้งตัวตามธรรมชาติก็อาจเพียงพอ แต่สำหรับแผ่นชิ้นส่วนการผลิตหรือชิ้นส่วนที่สึกหรอสูง การอบแห้งหรือใช้สีผงมักให้ผลตอบแทนที่คุ้มค่า กับสีประเภทต่างๆ เหล่านี้ ควรตรวจสอบการอบแห้งและการเข้ากันได้ในเอกสาร TDS ของผลิตภัณฑ์เสมอ

- ชนิดของวัสดุพื้นฐานและความทนทานต่อความร้อน

- รูปร่างของชิ้นส่วนและความหนาของฟิล์มเป้าหมาย

- ค่าความเงาและมาตรฐานรูปลักษณ์เป้าหมาย

- การปฏิบัติตามข้อกำหนด VOC และความสามารถในการระบายอากาศ

- ความเร็วสายการผลิต เวลาแทกต์ และแผนงานการแก้ไข

- ความสามารถในการใช้งานเตาอบ และพื้นที่บนพื้นโรงงาน

หากคุณกำลังพิจารณาประเภทสีรถยนต์และกระบวนการร่วมกัน การหัวข้อถัดไปจะอธิบายวิธีการประเมินผู้ร่วมงานแบบครบวงจรที่สามารถทำกระบวนการเตรียมพื้นผิว สี และตรวจสอบตารางการอบในสถานที่เดียวกัน

การทำงานร่วมกันเพื่อความสำเร็จในการเคลือบอบแห้งแบบครบวงจร

การเลือกผู้ร่วมงานสำหรับการเคลือบอบแห้งและชิ้นส่วนโลหะอาจดูซับซ้อน เมื่อคุณต้องการความทนทาน ความเงา และเอกสารที่พร้อมสำหรับการเปิดตัว ทีมงานที่เหมาะสมจะสร้างความแตกต่างอย่างชัดเจน

สิ่งที่ควรพิจารณาเมื่อเลือกผู้ร่วมงานด้านการเคลือบอบแห้ง

เริ่มต้นจากปัจจัยพื้นฐานที่คุณสามารถตรวจสอบได้ คุณจะสังเกตเห็นการเริ่มต้นผลิตที่รวดเร็วขึ้น และปัญหาที่ไม่คาดคิดลดลง เมื่อปัจจัยเหล่านี้ได้รับการตรวจสอบแล้ว

- ระบบคุณภาพ IATF 16949 พร้อมศักยภาพ PPAP และการควบคุมเอกสารที่ชัดเจน

- ตารางการอบที่อ้างอิงจาก TDS หรือ SDS ของผลิตภัณฑ์ โดยไม่ใช่สูตรทั่วไป และมีการควบคุมการปรับปรุงเวอร์ชันอย่างเคร่งครัด

- ความจุเตาอบสีรถยนต์ที่เหมาะสมกับชิ้นส่วนของคุณ พร้อมการวางแผนความสม่ำเสมอและการบันทึกอุณหภูมิแบบเรียลไทม์ การวัดโปรไฟล์เตาอบขั้นสูงที่ติดตามอุณหภูมิสูงสุดของโลหะและระยะเวลาในช่วงที่กำหนด ช่วยยืนยันการอบแห้งให้สมบูรณ์ และสามารถปรับปรุงกระบวนการทดสอบให้มีประสิทธิภาพมากขึ้นด้วยวิธีการผ่านครั้งเดียว รวมถึงภาพรวมของการวัดโปรไฟล์เตาอบและการตรวจสอบความถูกต้อง

- ตัวเลือกการเตรียมพื้นผิวและการเคลือบขั้นตอนภายในองค์กร เพื่อให้การยึดติดและการป้องกันการกัดกร่อนถูกออกแบบมาตั้งแต่ต้น ไม่ใช่การต่อเติมภายหลัง

- การสนับสนุนการออกแบบอุปกรณ์ยึดจับ การปิดบริเวณที่ไม่ต้องการเคลือบ และการออกแบบแร็ค เพื่อให้ได้การคลุมขอบอย่างสม่ำเสมอและเพิ่มผลผลิต

- การตรวจสอบย้อนกลับได้ตั้งแต่วัตถุดิบจนถึงชิ้นส่วนสำเร็จรูป พร้อมหมายเลขล็อตและข้อมูลการอบแห้งที่ถูกบันทึกไว้

- การดำเนินการตัวอย่างอย่างรวดเร็วและการสื่อสารที่ชัดเจนเกี่ยวกับความเป็นไปได้ โดยเฉพาะสำหรับรูปทรงเรขาคณิตที่ซับซ้อน

- หากคุณเป็นผู้บริโภคที่สงสัยว่าจะไปทำสีรถที่ไหน หรือสามารถทำสีรถที่ไหนได้บ้าง ควรเลือกบริการพ่นสีรถยนต์หรือร้านทำสีรถที่มีห้องอบสีที่สามารถอบแห้งได้ และมีขั้นตอนการอบแห้งที่เอกสารยืนยัน หากคุณกำลังสงสัยว่าควรไปทำสีรถที่ไหน ให้สอบถามดูบันทึกการอบแห้งและมาตรฐานของการเคลือบสีของทางร้าน

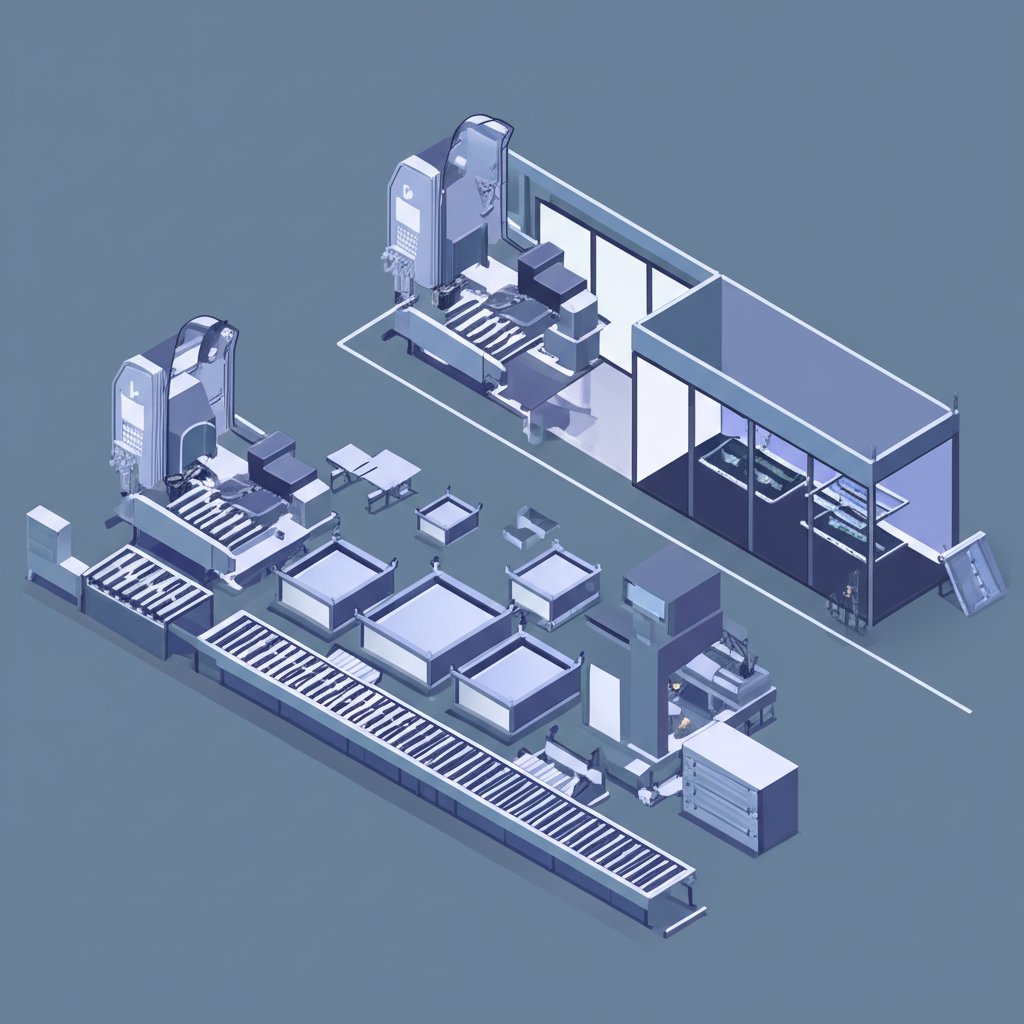

ในมุมมองของการผลิตสีสำหรับยานยนต์ สายการพ่นสีรถยนต์แบบอัตโนมัติและการควบคุมเตาอบอย่างเคร่งครัดจะช่วยเพิ่มความสม่ำเสมอและลดการทำงานซ้ำ

การผสานกระบวนการเตรียมผิวก่อนขึ้นรูปและการพ่นสี

ทำไมต้องจัดการกับผู้จัดจำหน่ายหลายราย ในเมื่อผู้จัดจำหน่ายเพียงรายเดียวสามารถขึ้นรูป กลึง เตรียมผิว พ่นสี และประกอบชิ้นงานตามข้อกำหนดเดียวกันได้? การดำเนินการแบบบูรณาการช่วยลดการส่งต่องาน ความเสี่ยงจากมลภาวะ และการสูญเสียเวลาตามกำหนดการ นอกจากนี้ยังช่วยให้วงจรการตอบกลับระหว่างการออกแบบชิ้นส่วน การยึดตำแหน่ง และพารามิเตอร์การอบมีความแม่นยำมากขึ้น

ตัวอย่างหนึ่งของแนวทางที่บูรณาการนี้คือ Shaoyi ซึ่งให้บริการโซลูชันโลหะสำหรับยานยนต์แบบครบวงจร รวมถึงการขึ้นรูปด้วยแรงกด การกลึงด้วยระบบ CNC การรักษาผิว เช่น การฟอสเฟต การเคลือบด้วยไฟฟ้า การพ่นผงสี และการพ่นสี รวมถึงการประกอบและการตรวจสอบคุณภาพภายใต้ระบบการจัดการคุณภาพที่ได้รับการรับรองตามมาตรฐาน IATF 16949 Shaoyi การประมวลผลโลหะและการตกแต่งผิวแบบบูรณาการ การรวมกันนี้ช่วยให้การเตรียมผิว การเลือกสารเคลือบ และการจัดตารางเวลานำเข้าเตาอบสอดคล้องกันตั้งแต่ขั้นตอนต้นแบบจนถึงการผลิตจำนวนมาก

เร่งกระบวนการ PPAP และการเปิดตัวผลิตภัณฑ์ด้วยผู้จัดจำหน่ายเพียงรายเดียว

ความเร็วในการเปิดต้นขึ้นอยู่กับเอกสารที่ครบถ้วนและกระบวนการที่พิสูจน์ได้ ผู้จัดจำหน่ายที่คุ้นเคยกับ PPAP สามารถจัดทำเอกสารการส่งมอบชิ้นส่วน การศึกษาความสามารถของกระบวนการ และการตรวจสอบกระบวนการแบบหลายชั้น พร้อมทั้งรักษามาตรฐานคุณภาพอย่างสม่ำเสมอในทุกช่วงการผลิตและทุกสถานที่ การดำเนินการ PPAP อย่างมีระบบช่วยลดความเสี่ยง ชี้แจงข้อกำหนดให้ชัดเจน และสนับสนุนการตรวจสอบการผลิตที่ราบรื่นขึ้น ประโยชน์ของรายการตรวจสอบการตรวจสอบ PPAP .

- Shaoyi มีการประมวลผลโลหะแบบบูรณาการและผ่านการรับรอง IATF พร้อมการบำบัดพื้นผิวสำหรับงานเคลือบที่ต้องอบแห้ง

- การปรับเทียบตามมาตรฐานการซ่อมสี OEM หรือมาตรฐานภายใน พร้อมกำหนดการอบที่มีเอกสารประกอบ

- รายงานการตรวจสอบเตาอบและความสามารถในการบันทึกอุณหภูมิแบบเรียลไทม์

- ต้นแบบอย่างรวดเร็วไปจนถึงการผลิตระดับจริงโดยคงคุณภาพอย่างสม่ำเสมอ

- ตัวเลือกการเตรียมพื้นผิวล่วงหน้าที่ได้รับการตรวจสอบแล้วและเหมาะสมกับวัสดุพื้นฐานและเป้าหมายการป้องกันการกัดกร่อนของคุณ

- การติดตามย้อนกลับ การควบคุมล็อต และข้อมูลการอบแข็งที่แนบมากับแต่ละการจัดส่ง

- แผนการใช้อุปกรณ์ยึดตำแหน่งและการปิดบังที่รองรับทั้งด้านรูปลักษณ์และการประหยัดเวลาไซเคิล

เลือกพันธมิตรที่สามารถพิสูจน์กระบวนการอบแข็งได้ เอกสารประกอบ และทำซ้ำได้เมื่อปริมาณการผลิตเพิ่มขึ้น

หากคุณต้องการพันธมิตรที่บูรณาการและได้รับการตรวจสอบเพื่อนำชิ้นส่วนโลหะสำหรับยานยนต์ที่ผ่านกระบวนการอบสีจากต้นแบบสู่การผลิตจริง กรุณาทบทวนบริการของ Shaoyi และเริ่มต้นสนทนาเกี่ยวกับข้อกำหนด การจัดโปรไฟล์เตาอบ และเอกสารประกอบ

คำถามที่พบบ่อยเกี่ยวกับการอบสีสำหรับโลหะในอุตสาหกรรมยานยนต์

1. เคลือบผิวประเภทใดที่ทนทานที่สุดสำหรับโลหะ?

ความทนทานขึ้นอยู่กับชิ้นส่วนและกระบวนการ สำหรับชิ้นส่วนโลหะยานยนต์หลายประเภท การเคลือบผง (powder coating) จะให้ฟิล์มที่หนาและเหนียว บนแผงตัวถัง สีใสโพลียูรีเทน 2K ที่ผ่านการอบจะให้ความต้านทานสารเคมีได้ดีเยี่ยมและคงความเงางามได้นาน เมื่อใช้ร่วมกับสีพื้นที่เข้ากันได้ เคลือบแบบเซรามิกมีความแข็งมาก แต่มักใช้เป็นชั้นบนสุด ไม่ใช่เป็นสีพื้นหลัก การเลือกควรพิจารณาจากชนิดของวัสดุ รูปร่าง ความสามารถในการอบแห้ง และเอกสาร TDS ของผลิตภัณฑ์

2. งานพื้นสีประเภทใดที่ทนทานที่สุดสำหรับโลหะ?

ในงานโลหะยานยนต์ การใช้ชั้นเคลือบที่เตรียมมาอย่างดี ประกอบด้วยชั้นป้องกันการกัดกร่อนหรืออี-โค้ท (e-coat) ชั้นสีพื้น และชั้นเคลือบยูรีเทนใสที่ผ่านการอบแห้งด้วยความร้อน เป็นวิธีที่พิสูจน์แล้วว่าให้ผลลัพธ์ที่มีความเงาและคงทนยาวนาน สำหรับชิ้นส่วนยึดหรือชิ้นส่วนใต้ฝากระโปรงรถ มักเลือกใช้ผงเคลือบ (powder coating) เนื่องจากมีความทนทานสูง ไม่ว่าคุณจะเลือกวิธีใด ความทนทานที่ได้ล้วนขึ้นอยู่กับการเตรียมพื้นผิวที่ถูกต้องและการปฏิบัติตามข้อกำหนดในเอกสาร TDS อย่างเคร่งครัดสำหรับขั้นตอนการระเหยตัว (flash) และการอบ (bake) พื้นผิวแบบเคลือบแลคเกอร์อบแห้งแบบดั้งเดิมยังคงใช้ได้กับบางชิ้นส่วน แต่โดยทั่วไปยูรีเทนสมัยใหม่มักให้ประสิทธิภาพโดยรวมที่ดีกว่า

3. การอบสีรถยนต์จำเป็นหรือไม่ หรือสามารถทำให้แห้งตามธรรมชาติได้?

คุณสามารถทำให้ระบบบางประเภทแห้งตามธรรมชาติได้ แต่วิธีการทาสีแล้วอบจะช่วยเพิ่มความแข็ง ความต้านทานสารเคมี และอัตราการผลิต วิธีทำให้แห้งตามธรรมชาติอาจเหมาะสมกับชิ้นส่วนขนาดเล็กหรืองานซ่อมแซมเฉพาะจุดเมื่อมีข้อจำกัดด้านเวลาและอุปกรณ์ แต่หากคุณต้องการความเงาที่สม่ำเสมอ งานเสร็จเร็วขึ้น และผลลัพธ์ที่สามารถทำซ้ำได้อย่างต่อเนื่อง การอบสีตามตารางเวลาที่ควบคุมอย่างเคร่งครัดตามเอกสาร TDS จะเป็นทางเลือกที่ดีกว่า

4. ควรพิจารณาอะไรบ้างเมื่อเลือกผู้ให้บริการเคลือบด้วยการอบ

ตรวจสอบระบบคุณภาพ เช่น IATF 16949 การทำลวดลายเบื้องต้นภายในโรงงาน กำหนดการอบที่ได้รับจาก TDS การตรวจสอบความสม่ำเสมอของเตาอบ และการบันทึกอุณหภูมิแบบเรียลไทม์ ควรพิจารณาความสามารถในการทำ PPAP การสืบค้นย้อนกลับได้ และการผลิตตัวอย่างที่รวดเร็ว ผู้จัดจำหน่ายแบบครบวงจร เช่น Shaoyi รวมขั้นตอนการผลิต การเตรียมพื้นผิว การพ่นสี การพ่นผง และการตรวจสอบความถูกต้องของเตาอบไว้ในสถานที่เดียวกัน ซึ่งช่วยลดการส่งต่อระหว่างหน่วยงานและช่วยให้การเปิดตัวผลิตภัณฑ์เป็นไปตามกำหนดเวลา

5. ร้านขนาดเล็กสามารถใช้เตาอบขนาดเล็กสำหรับการอบสีได้หรือไม่

ได้ โดยต้องเป็นไปตามข้อกำหนดด้านรหัสและระบบระบายอากาศ เครื่องพ่นสีแบบคอนเวคชันที่มีโหมดการอบ หรือเตาอบสีรถยนต์แบบแบทช์ขนาดเล็กสามารถอบสีให้แข็งตัวได้อย่างเชื่อถือได้ หากคุณควบคุมการไหลของอากาศ ระยะห่างของชิ้นงาน และอัตราการเพิ่มอุณหภูมิ ควรตั้งค่าการเพิ่มอุณหภูมิ การคงอุณหภูมิ และการลดอุณหภูมิลงตาม TDS ของผลิตภัณฑ์เสมอ และบันทึกโปรไฟล์การอบเพื่อให้มั่นใจในความสม่ำเสมอ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —