อะลูมิเนียมอโนไดซ์คืออะไร? กระบวนการ ประเภท และสีที่คงทน

อลูมิเนียมอโนไดซ์คืออะไร?

คำนิยามสั้น ๆ ของอลูมิเนียมอโนไดซ์

"อลูมิเนียมอโนไดซ์ คือ อลูมิเนียมที่ผ่านการรักษาด้วยไฟฟ้าเคมี เพื่อสร้างชั้นออกไซด์ที่แข็งแรง ทนทาน และป้องกันการกัดกร่อน ซึ่งเป็นส่วนหนึ่งของตัวโลหะเอง ไม่ใช่ชั้นเคลือบที่อยู่บนผิว"

ฟังดูซับซ้อนใช่ไหม? มาดูให้เข้าใจง่ายขึ้น เมื่อคุณเห็นแล็ปท็อปที่ดูทันสมัย ผนังด้านนอกของอาคารสมัยใหม่ หรือพื้นผิวภาชนะทำอาหารที่ทนต่อรอยขีดข่วน และสงสัยว่าทำไมถึงดูดีและใช้งานได้นาน คุณอาจกำลังมองเห็นอลูมิเนียมอโนไดซ์อยู่ แต่แท้จริงแล้วอลูมิเนียมอโนไดซ์คืออะไร? ในทางง่าย ๆ คือ อลูมิเนียมธรรมดาที่ถูกเปลี่ยนแปลงโดยกระบวนการ การทําแอโนด หนึ่ง ซึ่งเป็นการออกซิเดชันที่ควบคุมได้ ทำให้ผิวของโลหะกลายเป็นชั้นป้องกัน ตกแต่ง และมีประสิทธิภาพสูง

ประโยชน์หลักของอลูมิเนียมอโนไดซ์

- ความต้านทานการกัดกร่อน: ชั้นแอนโอดิกช่วยป้องกันอลูมิเนียมจากความชื้นและสารเคมี ป้องกันการเกิดสนิมและการเสื่อมสภาพจากสภาพอากาศ ต่างจากอลูมิเนียมที่ไม่ผ่านการแปรรูป อลูมิเนียมที่ผ่านกระบวนการอโนไดซ์จะไม่เกิดคราบหรือเสื่อมสภาพในสภาวะแวดล้อมที่รุนแรง

- ความทนทานต่อการสึกหรอ: อลูมิเนียมที่ผ่านกระบวนการอโนไดซ์มีความแข็งมากกว่าอลูมิเนียมดิบถึงสามเท่า ทำให้มีความต้านทานต่อรอยขีดข่วนและการเสียดสีได้ดีกว่ามาก

- ความเป็นไปได้ของสี: โครงสร้างที่มีรูพรุนของชั้นแอนโอดิกสามารถย้อมสีได้หลากหลาย เช่น สีเงินธรรมชาติ สีทอง สีดำ สีบรอนซ์ รวมถึงเฉดสีพิเศษต่างๆ สีเหล่านี้ถูกแทรกซึมเข้าสู่ผิววัสดุโดยตรง จึงไม่หลุดลอก ไม่แตกร้าว หรือล่อนออกมา

- ความแข็งแรงที่มีน้ำหนักเบา: อลูมิเนียมที่ผ่านกระบวนการอโนไดซ์มีน้ำหนักเบากว่าเหล็กสเตนเลสหรือทองแดงประมาณ 60% แต่ยังคงความแข็งแรงได้อย่างยอดเยี่ยม เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องคำนึงถึงน้ำหนัก

- เป็นมิตรกับสิ่งแวดล้อมและสามารถรีไซเคิลได้: อลูมิเนียมสามารถรีไซเคิลได้ 100% และกระบวนการอโนไดซ์เป็นมิตรต่อสิ่งแวดล้อมเมื่อเทียบกับวิธีการเคลือบผิวอื่นๆ จำนวนมาก

อลูมิเนียมที่ผ่านกระบวนการอโนไดซ์ผลิตขึ้นอย่างไร?

จินตนาการถึงอลูมิเนียมทั่วไปที่ถูกจุ่มลงในอ่างพิเศษและเชื่อมต่อกับกระแสไฟฟ้า ซึ่งจะกระตุ้นกระบวนการที่เรียกว่า การทําแอโนด การออกซิไดซ์ (anodizing) โดยออกซิเจนจากอิเล็กโทรไลต์จะจับตัวกับผิวอลูมิเนียม เกิดเป็นชั้นออกไซด์ขนาดเล็กที่มีโครงสร้างเป็นระเบียบ ต่างจากสีหรือการชุบโลหะที่เคลือบอยู่บนผิว ชั้นนี้กลายเป็นส่วนหนึ่งของอลูมิเนียมเองโดยตรง ผลลัพธ์คือ พื้นผิวที่ทนทาน สวยงาม และคงทนยาวนาน

ข้อแตกต่างระหว่างการออกซิไดซ์กับการทาสีและการชุบโลหะ

| วิธี | วิธีการเกิดชั้นผิว | ความหนาโดยทั่วไป* | ความทนทาน |

|---|---|---|---|

| การทําแอโนด | ชั้นออกไซด์เติบโตจากอลูมิเนียมฐาน (เป็นส่วนประกอบเดียวกัน ไม่ใช่การเคลือบเพิ่ม) | 2.5–50.8 μm (0.0001–0.002 นิ้ว) | ไม่แตกร้าว ลอก หรือหลุดร่อน; มีความต้านทานการสึกหรอและการกัดกร่อนสูง |

| สี | เคลือบอินทรีย์ที่ทาทับบนผิว | ขึ้นอยู่กับประเภท; โดยทั่วไปหนากว่าการออกซิไดซ์ | สามารถบุ๋ม มีรอยขีดข่วน หรือลอกได้; ซ่อมแซมในพื้นที่ได้ |

| การเคลือบ | ชั้นโลหะที่เคลือบอยู่ด้านบน (เช่น นิกเกิล โครเมียม) | แตกต่างกันไปตามกระบวนการผลิต | สามารถลอกหรือหลุดเป็นแผ่นได้; อาจให้ลักษณะตกแต่งหรือทนต่อการกัดกร่อน |

ดังนั้น เมื่อเปรียบเทียบ อลูมิเนียมอะโนไดซ์เทียบกับอลูมิเนียมธรรมดา (เรียบ ไม่ผ่านการบำบัด) คุณจะสังเกตเห็นว่าโลหะที่ผ่านกระบวนการอะโนไดซ์มีความทนทานมากกว่า มีรูปลักษณ์ที่น่าสนใจกว่า และทนต่อสภาพแวดล้อมได้ดีกว่ามาก

การใช้งานทั่วไปตั้งแต่เครื่องใช้อิเล็กทรอนิกส์ไปจนถึงงานสถาปัตยกรรม

คุณจะพบอลูมิเนียมอะโนไดซ์หรืออะโนไดซ์ได้ที่ไหนในชีวิตจริง? คำตอบคือ: ทุกที่! การผสมผสานระหว่างความทนทานและรูปแบบการออกแบบที่ยืดหยุ่นทำให้วัสดุนี้กลายเป็นทางเลือกอันดับต้นๆ สำหรับ:

- แล็ปท็อป สมาร์ทโฟน และเปลือกหุ้มอุปกรณ์อิเล็กทรอนิกส์ (เพื่อความต้านทานรอยขีดข่วนและความสวยงาม)

- แผงสถาปัตยกรรม ผนังกั้นกระจก และผิวภายนอกอาคาร (เพื่อความงามที่กันน้ำและทนต่อสภาพอากาศ)

- ชิ้นส่วนยานยนต์ กรอบจักรยาน และอุปกรณ์กลางแจ้ง (เพื่อความแข็งแรงเบาและป้องกันการกัดกร่อน)

- เครื่องใช้ในครัว เครื่องครัว และของตกแต่งบ้าน (เพื่อทำความสะอาดง่ายและสีสันคงทน)

สรุปคือ อลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์ไม่ใช่เพียงแค่ชั้นผิวเคลือบเท่านั้น แต่มันคือการเปลี่ยนแปลงที่ปลดล็อกประสิทธิภาพและรูปลักษณ์ใหม่ให้กับทุกอย่าง ตั้งแต่เครื่องจักรอุตสาหกรรมไปจนถึงอุปกรณ์พกพาในกระเป๋าของคุณ

กระบวนการอะโนไดซ์เปลี่ยนอลูมิเนียมให้กลายเป็นพื้นผิวที่ทนทานและมีสีสันได้อย่างไร

เกิดอะไรขึ้นระหว่างกระบวนการอะโนไดซ์?

เคยสงสัยไหมว่าทำไมการอะโนไดซ์อลูมิเนียมถึงทำให้วัสดุนั้นทั้งแข็งแรงและสวยงาม? ความลับอยู่ที่การเปลี่ยนแปลงทางไฟฟ้าเคมีทีละขั้นตอน นี่คือแผนผังโดยย่อของกระบวนการอะโนไดซ์ที่ผู้ผลิตใช้ในการสร้างทุกอย่าง ตั้งแต่แผงสถาปัตยกรรมไปจนถึงตัวเรือนสมาร์ทโฟน:

- การทำความสะอาดและกำจัดออกซิเดชัน :ชิ้นส่วนอลูมิเนียมจะถูกทำความสะอาดก่อนด้วยน้ำยาล้างด่างร้อน (ประมาณ 145°F) เพื่อขจัดคราบน้ำมันและสิ่งปนเปื้อน จากนั้นล้างน้ำออก และมักจะกัดด้วยสารละลายโซดาไฟ ซึ่งจะทำให้พื้นผิวมีลักษณะด้านเรียบสม่ำเสมอ ต่อจากนั้นจะทำการกำจัดคราบสกปรก (desmutting) ด้วยสารละลายกรด เพื่อขจัดอนุภาคโลหะผสมที่ไม่ต้องการออก

- การยึดชิ้นงาน (Racking): ชิ้นงานที่สะอาดจะถูกยึดติดเข้ากับแร็คเพื่อให้มั่นใจว่ามีการเชื่อมต่อไฟฟ้าอย่างมั่นคง และได้รับการเคลือบอย่างสม่ำเสมอระหว่างกระบวนการอะโนไดซ์

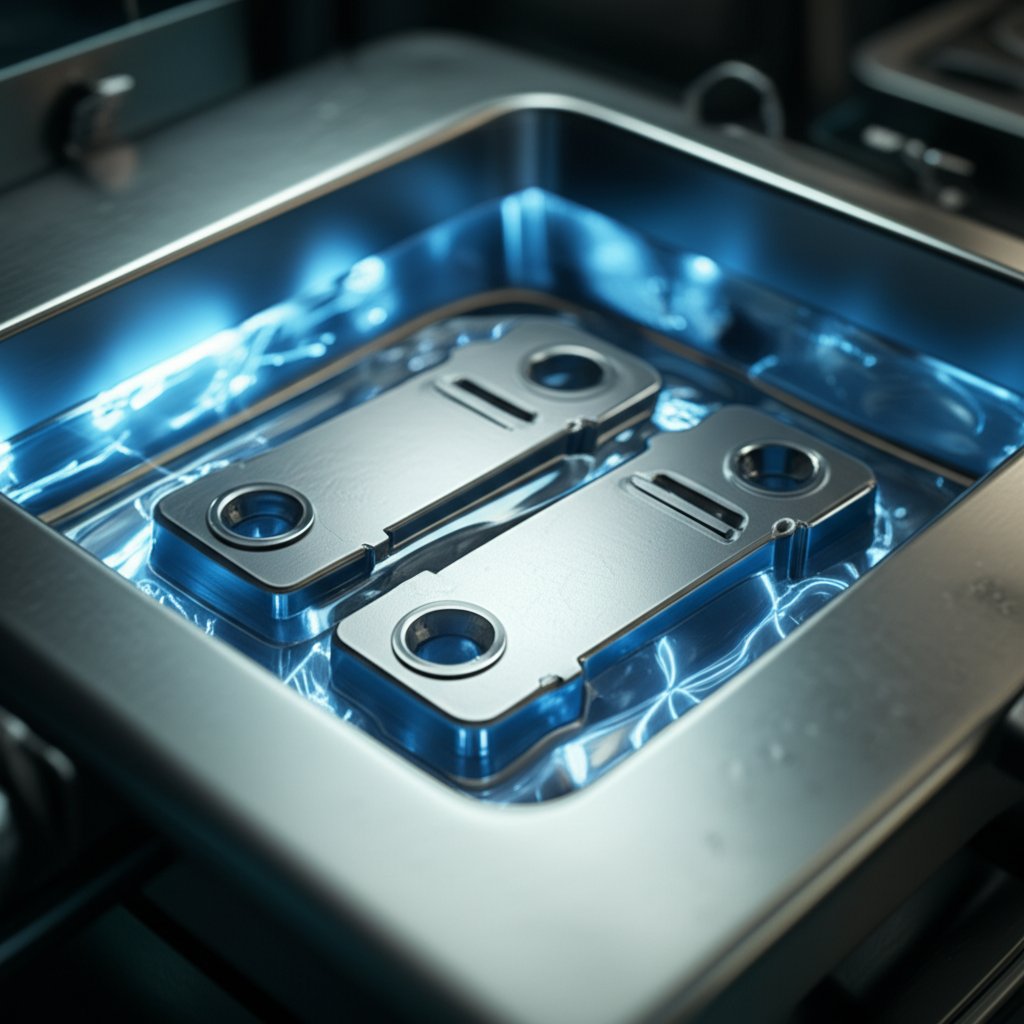

- การอะโนไดซ์ในอิเล็กโทรไลต์กรด: อลูมิเนียมที่ยึดติดกับแร็คจะถูกจุ่มลงในอ่างอิเล็กโทรไลต์กรด—โดยทั่วไปใช้กรดซัลฟิวริกที่มีความเข้มข้นประมาณ 15% มีการนำกระแสไฟฟ้าตรง (DC) มาใช้ โดยอลูมิเนียมทำหน้าที่เป็นขั้วบวก (anode) และถังทำหน้าที่เป็นขั้วลบ (cathode) นี่คือที่มาของคำว่า การเคลือบอะโนไดซ์ เกิดขึ้น: ชิ้นงานกลายเป็นขั้วบวก

- การสร้างรูพรุนและการเจริญเติบโตของชั้นออกไซด์: เมื่อกระแสไฟฟ้าไหลผ่าน ไอออนออกซิเจนที่มีประจุลบ (แอนไอออน) จากอิเล็กโทรไลต์จะเคลื่อนที่เข้าหาพื้นผิวอลูมิเนียม และทำปฏิกิริยากันจนเกิดชั้นออกไซด์ของอลูมิเนียมที่หนาและมีรูพรุน ภายใต้กล้องจุลทรรศน์ ชั้นออกไซด์นี้จะเติบโตทั้งในแนวออกด้านนอกจากระดับผิวอลูมิเนียมและขยายตัวเข้าไปภายในเล็กน้อย สร้างเครือข่ายรูพรุนในแนวตั้งที่สามารถรองรับสีย้อมหรือตัวให้สีในขั้นตอนต่อไป

- การให้สี (ตามต้องการ): หากต้องการให้มีสี ชิ้นงานจะถูกจุ่มลงในอ่างย้อมสี (เพื่อให้ได้หลากหลายสี) หรือวางไว้ในสารละลายเกลือโลหะสำหรับการให้สีแบบอิเล็กโทรไลซิส (เช่น สีบรอนซ์หรือสีดำ) สีย้อมหรือไอออนของโลหะจะเติมเต็มรูพรุนที่เปิดอยู่บนชั้นออกไซด์ ทำให้ได้ผิวสัมผัสที่มีสีสันสดใสและไม่ซีดจาง

- การปิดผนึก: ขั้นตอนสุดท้ายและสำคัญคือการปิดผนึก ชิ้นงานจะถูกจุ่มลงในน้ำกลั่นร้อนหรือน้ำยาปิดผนึกทางเคมี ซึ่งจะทำให้รูพรุนเกิดการไฮเดรตและปิดตัวลง ช่วยล็อกสีไว้และเพิ่มความต้านทานการกัดกร่อนอย่างมาก หากไม่ปิดผนึกรูพรุน อาจทำให้เกิดคราบและลดความทนทานลง

หลักการทางวิทยาศาสตร์ของการอโนไดซ์: การอโนไดซ์ทำงานอย่างไร?

จินตนาการถึงอลูมิเนียมเหมือนผืนผ้าใบเปล่า เมื่อคุณนำไฟฟ้ามาใช้ในอ่างกรด อิออนจะเริ่มเคลื่อนที่: อิออนออกซิเจนที่มีประจุลบ (จากสารละลาย) จะพุ่งเข้าหาอลูมิเนียมที่มีประจุบวก แล้วรวมตัวกันสร้างเป็นอลูมิเนียมออกไซด์ (Al 2O 3) ชั้นออกไซด์นี้มีความพิเศษ เพราะไม่ได้อยู่เพียงแค่บนผิวเท่านั้น แต่มันเกิดขึ้นโดยการเติบโตมาจากโลหะพื้นฐานเองโดยตรง ผลลัพธ์คือ พื้นผิวที่แข็งแรงและยึดเกาะแน่น ซึ่งเป็นส่วนหนึ่งของอลูมิเนียมอย่างแท้จริง ไม่ใช่ชั้นฟิล์มแยกต่างหากเหมือนสีหรือการชุบโลหะ

ในระดับจุลภาค พื้นผิวที่ผ่านกระบวนการอะโนไดซ์จะเต็มไปด้วยรูเล็กๆ แนวตั้งจำนวนมาก รูเหล่านี้คือหัวใจสำคัญของกระบวนการ เพราะทำให้พื้นผิวรับสีย้อมได้ดี และทำให้เกิดสีสันสดใสที่คงทน ซึ่งเป็นคุณลักษณะเด่นของอลูมิเนียมอะโนไดซ์ หลังจากปิดผนึกแล้ว รูเหล่านี้จะปิดลง ทำให้ผิวสัมผัสทนต่อการสึกหรอ การกัดกร่อน และการซีดจางได้อย่างยอดเยี่ยม

การอะโนไดซ์ทำให้ชั้นป้องกันเกิดขึ้นจากการเติบโตของอลูมิเนียมเอง โดยสร้างพื้นผิวที่แข็งแรงและยึดเกาะแน่น ไม่ลอกลอกเหมือนสี

เหตุใดการควบคุมกระบวนการจึงสำคัญ: ตัวแปรต่างๆ ที่มีผลต่อคุณภาพของผิวสัมผัส

คุณภาพและลักษณะของผิวเคลือบอโนไดซ์ขึ้นอยู่กับตัวแปรหลายประการที่ควบคุมอย่างเข้มงวด:

- ความหนาแน่นของกระแสไฟฟ้า: กระแสไฟฟ้าที่สูงขึ้นจะเพิ่มความหนาของชั้นออกไซด์ แต่ถ้ามากเกินไปอาจทำให้เกิดการไหม้หรือข้อบกพร่อง

- องค์ประกอบของอิเล็กโทรไลต์: กรดซัลฟิวริกเป็นสารที่ใช้กันทั่วไปมากที่สุด แต่ในบางแอปพลิเคชันพิเศษอาจใช้กรดโครมิกหรือกรดโบริก-ซัลฟิวริก

- อุณหภูมิ: อ่างน้ำที่เย็นกว่ามักให้ชั้นเคลือบที่หนาแน่นและแข็งแรงกว่า ในขณะที่อ่างน้ำที่อุ่นกว่าจะเร่งกระบวนการแต่อาจลดความแข็งของชั้นเคลือบ

- เวลา: การอโนไดซ์เป็นเวลานานขึ้นจะเพิ่มความหนาของชั้นเคลือบและความลึกของสี แต่หากนานเกินไปอาจให้ผลลัพธ์ที่ลดลง

การปรับพารามิเตอร์เหล่านี้ช่วยให้ผู้ผลิตสามารถปรับกระบวนการอโนไดซิงให้เหมาะสมกับความต้องการเฉพาะได้ ไม่ว่าจะเป็นชั้นเคลือบที่บางสำหรับตกแต่ง หรือชั้นเคลือบที่หนาและทนทานสำหรับการใช้งานเชิงอุตสาหกรรม ตัวอย่างเช่น ชั้นเคลือบอโนไดซ์ทั่วไปมีความหนาตั้งแต่ 8–16 ไมครอน ในขณะที่ชั้นเคลือบแบบฮาร์ดโค้ทสามารถหนาได้ถึง 50 ไมครอน

การสร้างรูพรุน การดูดซับสี และการปิดผนึก: สัมผัสสุดท้ายของการตกแต่ง

หลังจากที่ชั้นออกไซด์ก่อตัวขึ้นแล้ว ความพรุนของชั้นนี้เองที่ทำให้อลูมิเนียมอโนไดซ์มีความหลากหลายในการใช้งานอย่างมาก รูพรุนที่เปิดอยู่สามารถดูดซับสีย้อมได้อย่างล้ำลึก ส่งผลให้สีที่ได้มีความคงทน ไม่ลอกหรือหลุดออกง่าย การปิดผนึกเป็นขั้นตอนสุดท้าย ไม่ว่าจะด้วยการใช้น้ำเดือด นิกเกิลอะซิเตต หรือวิธีอื่นๆ เพื่อปิดรูพรุนเหล่านี้และทำให้กระบวนการเปลี่ยนแปลงสมบูรณ์

ต้องการศึกษาด้านเทคนิคของการอโนไดซ์ให้ลึกยิ่งขึ้นหรือไม่? โปรดสำรวจแหล่งข้อมูลเพิ่มเติมจาก Aluminum Anodizers Council หรือตรวจสอบคู่มือทางเทคนิคที่ Bonnell Aluminum

เมื่อคุณเข้าใจแล้วว่ากระบวนการอโนไดซิงทำงานอย่างไร ต่อไปมาดูกันว่าแต่ละประเภทของการอโนไดซ์มีข้อดีในด้านประสิทธิภาพและการปรากฏภายนอกที่แตกต่างกันอย่างไร สำหรับการประยุกต์ใช้งานที่หลากหลาย

ประเภทของการอโนไดซ์

ไทป์ I, ไทป์ II และไทป์ III: อะไรคือสิ่งที่ทำให้แต่ละประเภทของการอโนไดซ์แตกต่างกัน

เมื่อพูดถึงการระบุอลูมิเนียมอโนไดซ์ สิ่งสำคัญคือต้องเข้าใจ ประเภทของการอโนไดซ์ เป็นสิ่งสำคัญในการได้รับความสมดุลที่เหมาะสมระหว่างรูปลักษณ์ ความทนทาน และต้นทุน ไม่ว่าคุณจะต้องการผิวเคลือบอโนไดซ์ใสสำหรับชิ้นส่วนตกแต่งเชิงสถาปัตยกรรม หรือพื้นผิวอลูมิเนียมอโนไดซ์แบบแข็งสำหรับเครื่องจักรอุตสาหกรรม แต่ละประเภทล้วนมีข้อดีที่แตกต่างกัน นี่คือการเปรียบเทียบระหว่างกัน:

| ประเภท | กรณีการใช้งานทั่วไป | ความสามารถในการย้อมสี | ความต้านทานการสึกหรอ | สมรรถนะการต้านทานการกัดกร่อน | การเคลือบผิว |

|---|---|---|---|---|---|

| ชนิดที่ I (กรดโครมิก) | อากาศยาน ชิ้นส่วนประกอบที่ไวต่อการเปลี่ยนแปลง มีการเปลี่ยนแปลงมิติน้อย | จำกัด (โดยทั่วไปเป็นอโนไดซ์ใส) | ปานกลาง | เหมาะสำหรับชั้นเคลือบที่บาง | โดยทั่วไปจะผ่านกระบวนการปิดผิว |

| ชนิดที่ II (กรดซัลฟิวริก) | ชิ้นส่วนตกแต่งเชิงสถาปัตยกรรม ผลิตภัณฑ์สำหรับผู้บริโภค อิเล็กทรอนิกส์ | ดีเยี่ยม (สามารถทำผิวเคลือบอโนไดซ์ใส หรือย้อมสีได้หลายสี เช่น อโนไดซ์ดำ) | ดี | ดี โดยเฉพาะเมื่อปิดผนึกแล้ว | มักจะถูกปิดผนึกเพื่อรักษารสสีและต้านทานการกัดกร่อน |

| ชนิดที่ III (ฮาร์ดโค้ท/ฮาร์ดอะโนไดซ์ซิง) | ชิ้นส่วนที่สึกหรอหนัก อุตสาหกรรม กองทัพ ยานยนต์ | จำกัด (โดยทั่วไปเป็นอะโนไดซ์สีเทาเข้มถึงดำ) | ยอดเยี่ยมมาก (แข็งกว่าเหล็กเครื่องมือ) | เหนือกว่าแม้ในสภาพแวดล้อมที่รุนแรง | มักปล่อยให้ไม่ปิดผนึกเพื่อความทนทานต่อการสึกหรอ; สามารถปิดผนึกด้วยไดโครเมต |

แต่ละประเภทของการอะโนไดซ์เหมาะกับกรณีใด?

- ชนิดที่ I (กรดโครมิก): เหมาะที่สุดสำหรับงานด้านการบินและชิ้นส่วนละเอียดอ่อน ที่ต้องการการสะสมของวัสดุน้อยที่สุด โดยมักจะทิ้งร่องรอยเป็นผิวอะโนไดซ์ใส เหมาะอย่างยิ่งสำหรับชิ้นส่วนประกอบที่ต้องการความแม่นยำสูง

- ประเภท II (กรดซัลฟิวริก): ตัวเลือกที่พบมากที่สุดสำหรับการใช้งานเชิงตกแต่งและการใช้งานทั่วไป เช่น อะลูมิเนียมอะโนไดซ์ใส กรอบหน้าต่าง อุปกรณ์อิเล็กทรอนิกส์ หรือสินค้าอุปโภคบริโภค เหมาะมากเมื่อต้องการพื้นผิวที่มีสีหรือผิวอะโนไดซ์ใส พร้อมความทนทานต่อการสึกหรอและความต้านทานการกัดกร่อนในระดับปานกลาง นิยมใช้กันอย่างแพร่หลายในงานด้านสถาปัตยกรรมและการออกแบบ

- ประเภท III (ฮาร์ดโค้ท/ฮาร์ดอะโนไดซ์): เลือกใช้ชนิดนี้สำหรับชิ้นส่วนอุตสาหกรรม กองทัพ หรือยานยนต์ ที่ต้องการความทนทานสูงสุด ความต้านทานการขีดข่วน และการป้องกันที่เหนือกว่า เช่น กระบอกไฮดรอลิก ฟันเฟือง หรือชิ้นส่วนอาวุธปืน พื้นผิวโดยทั่วไปจะมีสีเทาเข้มถึงดำ อะโนไดซ์ มีความหนา แข็งแรง และเป็นฉนวนไฟฟ้าได้ดีกว่าประเภท II อะลูมิเนียมฮาร์ดอะโนไดซ์ยังพบได้ในเครื่องครัวและเครื่องจักรสมรรถนะสูง

เมื่อเลือกประเภทการชุบอะโนไดซ์ ควรให้ความสำคัญกับสภาพแวดล้อมและการสึกหรอก่อนที่จะพิจารณาเรื่องสีหรือผิวเคลือบ

ข้อกำหนดตาม MIL-A-8625: มาตรฐานอุตสาหกรรม

วิศวกรและผู้จัดซือมักอ้างอิงถึง MIL-A-8625 เมื่อกำหนดข้อกำหนดสำหรับอลูมิเนียมชุบอะโนไดซ์ ข้อกำหนดทางทหารที่ได้รับการยอมรับอย่างกว้างขวางนี้ระบุข้อกำหนดสำหรับกระบวนการชุบอะโนไดซ์ 6 ประเภท และ 2 คลาส โดยทั่วไปแล้วงานดราฟต์เพื่อการค้าและอุตสาหกรรมส่วนใหญ่มักอ้างอิงถึง:

- ประเภท I (กรดโครมิก) ประเภท II (กรดซัลฟิวริก) และ ประเภท III (ฮาร์ดโค้ต/กรดซัลฟิวริกที่อุณหภูมิต่ำ)

- คลาส 1 (ไม่ย้อมสี/ชุบอะโนไดซ์แบบใส) และ คลาส 2 (ย้อมสี)

- เกณฑ์การทดสอบและยอมรับสำหรับน้ำหนักของชั้นเคลือบ ความต้านทานการกัดกร่อน ลักษณะภายนอก และการยึดเกาะ

ตัวอย่างเช่น การระบุว่า “Type II, Class 1, clear anodized aluminum, per MIL-A-8625” จะทำให้ได้ผิวเคลือบอโนไดซ์ใสที่มีความทนทานพิสูจน์แล้ว หากคุณต้องการชิ้นส่วนสี—เช่น กรอบตกแต่งสถาปัตยกรรมที่อโนไดซ์เป็นสีดำ—ให้ระบุว่า “Type II, Class 2, dyed black, per MIL-A-8625” สำหรับความต้านทานการสึกหรอและการกัดกร่อนสูงสุด ให้ระบุว่า “Type III, hard anodized aluminum, per MIL-A-8625” ควรตรวจสอบมาตรฐานล่าสุดเสมอ หรือปรึกษากับผู้ให้บริการอโนไดซ์เพื่อให้ได้ผลลัพธ์ที่เหมาะสมที่สุด (สมาคมผู้ผลิตอลูมิเนียมอโนไดซ์) .

ตัวอย่างการเลือกใช้งานจริง

- ชิ้นส่วนตกแต่งหรือกรอบหน้าต่าง: Type II, พื้นผิวอโนไดซ์ใส เพื่อให้ได้ลุคแบบโลหะเงางาม

- ฮาร์ดแวร์สำหรับกลางแจ้งหรือในทะเล: Type II หรือ Type III อโนไดซ์ใสหรือย้อมสี ขึ้นอยู่กับความต้องการด้านการสึกหรอ/การกัดกร่อน

- เฟืองหรือเครื่องจักรอุตสาหกรรม: อลูมิเนียมอโนไดซ์แบบแข็ง Type III เพื่อความทนทานสูงสุด

ต่อไป เราจะมาดูว่าการเลือกสีและการปิดผนึกมีผลต่อประสิทธิภาพและรูปลักษณ์ของชิ้นส่วนอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์อย่างไร

ตัวเลือกสีย้อมและการตัดสินใจในการปิดผนึกที่คงทนยาวนาน

วิธีการให้สี: จากแบบใส ไปจนถึงสีดำ เฉดแชมเปญ และอื่นๆ

เมื่อคุณเลือกอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์ คุณไม่ได้แค่เลือกโลหะเท่านั้น แต่คุณกำลังตัดสินใจเกี่ยวกับพื้นผิวเคลือบที่สามารถเรียบง่ายหรือโดดเด่นได้ตามความต้องการของงานออกแบบของคุณ แต่คุณจะเปลี่ยนจากสีเงินธรรมชาติไปเป็นสีเข้มข้น อลูมิเนียมเคลือบสีดำด้วยกระบวนการอะโนไดซ์ , หรือแม้แต่รูปลักษณ์อะโนไดซ์เฉดแชมเปญอ่อนๆ ได้อย่างไร? ทั้งหมดนี้ขึ้นอยู่กับวิธีการให้สีและการปิดผนึกชั้นออกไซด์

มีวิธีหลักสามวิธีในการให้สีอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์:

- การอะโนไดซ์แบบใส: ไม่มีการเติมสีย้อม สีแวววาวตามธรรมชาติของอลูมิเนียมจะปรากฏออกมา โดยได้รับการปกป้องจากชั้นออกไซด์ที่โปร่งใส วิธีนี้นิยมใช้ในงานตกแต่งอาคารและอุปกรณ์อิเล็กทรอนิกส์ที่ต้องการลุคที่สะอาดและทันสมัย

- การย้อมสี: หลังจากการอโนไดซ์ ชั้นออกไซด์ที่มีรูพรุนจะถูกจุ่มลงในอ่างย้อมสี สีจะซึมเข้าไปในรูพรุน ทำให้เกิดสีสันสดใสของอลูมิเนียมอโนไดซ์ ตั้งแต่สีทอง สีบรอนซ์ ไปจนถึงสีน้ำเงิน สีแดง และสีดำ เมื่อผ่านกระบวนการปิดผนึกแล้ว สีเหล่านี้จะถูกล็อกไว้ ให้ทั้งความสวยงามและความทนทาน

- การย้อมสีด้วยกระแสไฟฟ้า: เรียกอีกอย่างว่า การย้อมสีแบบสองขั้นตอน กระบวนการนี้จะใช้กระแสไฟฟ้าย่อยสารเกลือโลหะ (โดยทั่วไปคือ ดีบุก โคบอลต์ หรือ никเคล) ลงไปในชั้นออกไซด์ ผลลัพธ์ที่ได้คือ เฉดสีเข้มที่ไม่ซีดจางง่าย โดยเฉพาะในช่วงสีตั้งแต่บรอนซ์ถึงดำ และผิวสัมผัสพิเศษอย่างเช่น สีแชมเปญอโนไดซ์ กระบวนการนี้มักถูกเรียกว่า electrolytic coloring anodized aluminum cathode or anode เนื่องจากชิ้นงานทำหน้าที่เป็นแคโทดในระหว่างกระบวนการย้อมสี

แต่วิธีใดดีที่สุด? ขึ้นอยู่กับความต้องการของคุณ การย้อมสีให้ช่วงสีอลูมิเนียมอะโนไดซ์ได้หลากหลายที่สุด แต่สีสดใสบางชนิด (เช่น สีแดงและสีน้ำเงิน) มีแนวโน้มจะจางจากแสงอัลตราไวโอเลตเมื่อเวลาผ่านไป ขณะที่การเคลือบสีด้วยกระแสไฟฟ้าจะให้ความคงทนต่อรังสี UV ได้ดีกว่า ทำให้เหมาะสำหรับการใช้งานกลางแจ้งหรืองานสถาปัตยกรรมที่ต้องการความคงทนของสี

ตัวเลือกการซีล: กุญแจสำคัญสู่ความทนทานและความคงทนของสี

หลังจากการย้อมสี ขั้นตอนสำคัญถัดไปคือการซีล ทำไม? เพราะรูพรุนในชั้นอะโนไดซ์ยังคงเปิดอยู่ ซึ่งเหมาะสำหรับการดูดซับสีย้อม แต่ก็เสี่ยงต่อการเกิดคราบและการกัดกร่อนหากไม่ทำการซีล การซีลจะช่วยปิดรูพรุนเหล่านี้ เพื่อล็อกสีไว้ และเพิ่มความต้านทานต่อสภาพแวดล้อมสูงสุด

วิธีการซีลที่พบโดยทั่วไป ได้แก่:

- การซีลด้วยน้ำร้อน: วิธีการแบบดั้งเดิมที่สุด โดยชิ้นส่วนจะถูกจุ่มลงในน้ำไร้ไอออนที่ใกล้เดือด ซึ่งจะเปลี่ยนออกไซด์ให้กลายเป็นอลูมิเนียมออกไซด์ไฮเดรต (โบอามายต์) ซึ่งจะพองตัวและปิดรูพรุน

- การซีลด้วยนิกเกิลอะซิเตต: การปิดเคมีที่ทํางานในอุณหภูมิต่ํา และมีประสิทธิภาพเฉพาะสําหรับการทําลายสี ให้ความคุ้มกันการกัดสนองที่ดีและการรักษาสี

- การปิดเย็น: ใช้สารเคมีพิเศษในอุณหภูมิห้อง เพื่อฝากสารเติมในรูขุมขน วิธีนี้เร็วและประหยัดพลังงานมากขึ้น แต่อาจมีความทนทานน้อยลงในสภาพแวดล้อมที่รุนแรง

- การปิดคลุมออร์แกนิค: สําหรับการใช้งานที่ต้องการการสวมใส่เพิ่มเติมหรือคุณสมบัติตกแต่ง ธ อร์หรือสีสีใสสามารถนําไปใช้บนพื้นผิว anodized.

คุณภาพของร่องรอยทําให้เกิดความแตกต่าง อลูมิเนียมแบบแอนโดด ที่ไม่ปิด หรือปิดไม่ดี สามารถเปลี่ยนสี, ทุบ หรือสูญเสียความสว่างของมันได้เร็วขึ้นมาก โดยเฉพาะในสภาพแวดล้อมกลางแจ้งหรือทะเล

คู่มือการตัดสินใจ: การสอดคล้องสีและการปิดกับการใช้งาน

ไม่แน่ใจว่าการผสมอะไรเหมาะกับโครงการของคุณ ใช้ตารางด้านล่างเพื่อชั่งตัวเลือกสําหรับสีและการปิดตามที่และวิธีการที่คุณจะใช้อะลูมิเนียม anodized. เรายังได้รวมการทดสอบการตรวจสอบมาตรฐานของอุตสาหกรรม เช่น การทดสอบปริมาณปริมาณ AAMA 611 และ การทดสอบการกวาด ASTM B 136 AAMA 611 เพื่อช่วยให้แน่ใจว่า คุณจะได้ผลงานที่คงทน

| กรณีการใช้ | วิธีการสี | วิธีการปิดผนึก | การทดสอบที่แนะนํา |

|---|---|---|---|

| การตกแต่งภายใน (เฟอร์นิเจอร์, เครื่องประดับ) | การสี (สีอัลลูมิเนียมแบบแอนโดดมากมาย) | น้ําร้อนหรือเนกเกิลเอเซตאַטע | การทดสอบการกวาด ASTM B 136 AAMA 611 |

| สถาปัตยกรรมภายนอก (หน้าต่าง, รอบหน้าต่าง) | สีประปา (แชมเปญแอนโดด, อลูมิเนียมแอนโดดดํา) | น้ําร้อนหรือเนกเกิลแอซเตต; ให้ความสําคัญกับการปิดประทับคุณภาพสูง | การทดสอบความแน่น AAMA 611 การทดสอบความแน่น ASTM B 117 สําหรับการเกรด |

| เครื่องจักร/อุตสาหกรรม (อุปกรณ์ เครื่องมือ) | การสีหรือการสีแบบเอเลคโทรลิต (มักมีสีเข้มกว่าเพื่อความทนทาน) | นิเคิลเอซิต หรือการปิดเย็น (เพื่อประสิทธิภาพ) | การทดสอบการบด ASTM B 136 AAMA 611 |

สําหรับโครงการสถาปัตยกรรม AAMA 611 มาตรฐานคือแนวทางสําหรับการระบุและทดสอบการทําปลายงานแบบ anodized รวมถึงคุณภาพของปริมาณปริมาณและความเป็นเดียวกันของสี

สีที่ดูดีที่สุดไม่ใช่สีที่ทนทานที่สุด

สั้น ๆ นะครับ สีแอนโดดอลูมิเนียม และวิธีการปิดตามความต้องการของแอพลิเคชั่นของคุณ หากคุณต้องการความทนทานในการลดสี สําหรับการใช้งานภายนอก สีแบบเอเล็กทรอลิต และการปิดอย่างละเอียด คือการเลือกที่ดีที่สุดของคุณ สําหรับสินค้าภายในห้อง มีสีได้ทุกสี แต่อย่าข้ามการปัด และจําไว้ว่า การทดสอบ เช่น การทดสอบปริมณฑล AAMA 611 และ ASTM B 136 เป็นการรับรองของคุณว่าการเสร็จสิ้นจะทนการทดสอบของเวลา

พร้อมที่จะเห็นว่าการเลือกสลักและการออกแบบ สามารถส่งผลต่อการเสร็จสิ้นของแอนอดิซของคุณได้อย่างไร? ลองมาดูวิธีการให้มีสีและคุณภาพที่สม่ําเสมอในส่วนต่อไป

การ เลือก สาร สะสม และ รายละเอียด การ ออกแบบ ที่ มี ผล

การ ประกอบ สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะสม สะ

เคยสงสัยไหมว่าทําไมแผ่นอลูมิเนียมแอนโดไซด์สองแผ่น จะดูต่างกันนิดหน่อย แม้ว่ามันเริ่มต้นเป็น "แค่อลูมิเนียม" ความลับอยู่ที่ประกอบของเหล็กสลัด อลูมิเนียมทั้งหมดไม่ได้ถูกสร้างขึ้นเท่ากัน แต่ละครอบครัวสกัดประกอบมีธาตุที่แตกต่างกันที่ส่งผลต่อการเสร็จสิ้นของอะโนดิส, สี, และความทนทานต่อการกัดกร่อน ถ้าคุณกําลังตั้งเป้าให้มีภาพที่ติดต่อกันและคุณภาพสูง anodized จบ การเข้าใจความแตกต่างเหล่านี้เป็นสิ่งสําคัญ

| ซีรีส์โลหะผสม | องค์ประกอบโลหะผสมหลัก | ลักษณะที่ใช้แอโนด | ความสม่ําเสมอของสี | ข้อตกลงสําหรับนักออกแบบ |

|---|---|---|---|---|

| 1XXX | อลูมิเนียมบริสุทธิ์ 99%+ | ใส แต่อ่อนแอ ไม่แข็งแรงพอสําหรับการใช้ส่วนใหญ่ | ดี | สามารถใช้แบบ anodized แต่ใช้งานในโครงสร้างจํากัด |

| 2xxx | ทองแดง | สีเหลืองเหลือง ไม่คุ้มกันมากนัก | คนจน | ไม่แนะนําสําหรับแผ่นอลูมิเนียม anodized หรือแผ่นอลูมิเนียม anodized ภายนอกที่มีสีที่สําคัญ |

| 3xxx | มังกาน | การทําปลายสีเทาหรือน้ําตาล | ยากที่จะเทียบ | ดีที่สุดสําหรับการใช้งานสี, ไม่ anodized |

| 4xxx | สารสกัด | สีเทาเข้ม มีลักษณะเป็นหอม | คนจน | ป้องกัน แต่ไม่น่าสนใจทางสายตา |

| 5xxx | แมกนีเซียม | โอกไซด์แข็งแรงใส; ดีเยี่ยมสําหรับการทําปลาย anodized | ดีมาก | สูตรที่นิยมสําหรับแผ่นอลูมิเนียม anodized สถาปัตยกรรมเมื่อ AQ (คุณภาพ anodizing) |

| 6xxx | แมกนีเซียม และ ซิลิคอน | จัดการที่ใส แข็งแรง และน่าสนใจ | ยอดเยี่ยม | ค่อนข้างทั่วไปสําหรับการผลักดันและแผ่นโลหะ; 6063 (การผลักดัน) และ 5005 (แผ่น) แนะนําให้สอดคล้องสีที่ดีที่สุด |

| 7xxx | สังกะสี | สะอาด แต่สามารถเปลี่ยนสีน้ําตาลถ้ามีสารสนเทศซิงก์สูง | ปรับได้ | อาจเหมาะสําหรับการใช้งานบางอย่าง แต่ตรวจสอบการสลับสี |

สําหรับการใช้งานในสถาปัตยกรรมและการใช้งานที่ต้องการภาพมากที่สุด สายสลัด 5xxx และ 6xxx เป็นตัวเลือกที่ดีที่สุดสําหรับอะลูมิเนียม anodized แต่แม้แต่ภายในครอบครัวเหล่านี้ ไม่ใช่อลอยทั้งหมดเท่ากัน บางชนิด เช่น 5005 และ 6063 มีเครื่องหมายว่า คุณภาพการต่อมะลุ (AQ) และให้สีที่คงที่ที่สุดเมื่อใช้สําหรับแผ่นอลูมิเนียมที่ต่อมะลุ

การ ออกแบบ ให้ มี สี และ ความ สวย ที่ ไม่ แตกต่าง

ลองจินตนาการดูว่า คุณติดตั้งผนังจากแผ่นโลหะอลูมิเนียมแบบแอนโดไซส์ แต่คุณเห็นสีบางๆ หรือระดับความสว่างไม่ตรงกัน คุณหลีกเลี่ยงเรื่องนี้ได้อย่างไร การมีสภาพที่สม่ําเสมอเริ่มจากการควบคุมสกัดของสแตนเลส, ความร้อน, และแม้แต่ชุด (หรือ lot) ของวัสดุ. การผสมผสานสกัดหรือความเข้มแข็ง แม้ว่ามันจะมาจากซีรีส์ 6xxx อาจจะทําให้มีการเปลี่ยนแปลงสีที่เห็นได้หลังจากการ anodizing

- ใช้สแตนเลสและท่อละ 1 ชิ้นต่อโครงการ เพื่อผลที่ดีที่สุด ใช้ 6063 สําหรับการผลักดัน และ 5005 สําหรับแผ่นอลูมิเนียม anodized แบบราบ

- สั่งชิ้นส่วนทั้งหมดจากชุดเดียวกัน นี่ทําให้ความแตกต่างจากชุดต่อชุดน้อยลง และช่วยให้การทําปลายแบบแอนอดิซของคุณดูเรียบร้อยในระบบขนาดใหญ่

- ขอตัวอย่างระยะ anodize ตัวอย่างเหล่านี้แสดงให้เห็นความแตกต่างของสีที่คาดหวังและช่วยตั้งความคาดหวังที่จริง (โดยเฉพาะสําหรับการเสร็จสีเบา ๆ เช่น ชามเปญหรือเงิน)

- ทําการบิดและปั่น ก่อน anodizing การปรับปรุงหลังการปรับปรุงแบบ anodizing สามารถแตกชั้น oxide (crazing) ส่วนการปั่นอาจทําให้มีสีเปลี่ยนในท้องถิ่น

การเตรียมผิวและการเสร็จสิ้นความเป็นรูปเดียวกัน

ก่อนการ anodizing สภาพผิวของอะลูมิเนียม ไม่ว่าจะเป็นมัน ผัด, สีสัน, บีด-บลาสต์, หรือเพียงแค่เป็นแบบม้วน พื้นผิวที่ค่อนข้างหยาบคายหรือไม่เรียบร้อยอาจนําไปสู่การทําปลาย anodized ที่มีจุด, ในขณะที่การเตรียมแบบเรียบและเรียบร้อยจะทําให้สารแก้ว anodizing ติดต่อกันอย่างเท่าเทียมกันเพื่อให้มีสีและความสว่างที่คงที่

วิธีการเตรียมกลทั่วไปประกอบด้วย:

- การบวกบด: กําจัดความหยาบคายและความไม่สมบูรณ์แบบ สร้างลุคสีแมทหรือสีซาเทน

- การเลือง: ส่งผลให้มีสีเหมือนกระจก และมีแสงสว่างสูง เหมาะสําหรับการใช้งานตกแต่ง

- การเคลือบ: ผลิตอะไรก็ได้จากสีแมทไปยังสีสว่าง ขึ้นอยู่กับสารส่วนที่ใช้

สําหรับความทนทานต่อการกัดกร่อน ความหยาบผิวที่ต่ํากว่า (ต่ํากว่า 24 RA) เป็นสิ่งที่เหมาะสม เพราะช่วยให้การผูกพันการจบ anodized แข็งแรงและทนนานขึ้น

คำแนะนำเชิงปฏิบัติสำหรับการออกแบบชิ้นส่วนและแผ่นอลูมิเนียมอะโนไดซ์

- ระบุโลหะผสมและระดับความแข็งที่แน่นอนสำหรับแผ่นโลหะและชิ้นส่วนอัดรีดอลูมิเนียมอะโนไดซ์ทุกชนิด

- ใช้วัสดุจากล็อตเดียวกันทั้งหมดสำหรับโครงการเพื่อลดการแปรผันของสี

- กำหนดพื้นผิวที่ต้องการ (ด้าน, พื้นผิวขัด, ขัดเงา) ก่อนการทำอะโนไดซ์

- ระบุช่วงการแปรผันของสีที่ยอมรับได้โดยใช้ตัวอย่างเปรียบเทียบ—โดยเฉพาะสำหรับงานติดตั้งขนาดใหญ่ที่มองเห็นได้ชัด

- ทำการขึ้นรูปและการเชื่อมทั้งหมดให้เสร็จก่อนการทำอะโนไดซ์ เพื่อหลีกเลี่ยงข้อบกพร่องบนพื้นผิวอะโนไดซ์

ด้วยการใส่ใจในการเลือกโลหะผสม การเตรียมพื้นผิว และความสม่ำเสมอของแต่ละล็อต คุณจะได้พื้นผิวอลูมิเนียมอะโนไดซ์ที่ทั้งสวยงามและทนทาน—ไม่ว่าคุณจะทำงานกับแผ่นอลูมิเนียมอะโนไดซ์สำหรับงานสถาปัตยกรรม หรือชิ้นส่วนความแม่นยำสำหรับการผลิต ต่อไปนี้เราจะเดินหน้าผ่านขั้นตอนกระบวนการและตรวจสอบคุณภาพ เพื่อให้มั่นใจว่าพื้นผิวอะโนไดซ์ของคุณจะเป็นไปตามมาตรฐานสูงสุด

ขั้นตอนกระบวนการพร้อมแนวทางการควบคุมคุณภาพและการตรวจสอบสำหรับอลูมิเนียมอะโนไดซ์

จากทำความสะอาดไปจนถึงการผนึก: ขั้นตอนการชุบออกซิเดชันแบบละเอียด

เมื่อคุณต้องการให้ผลิตภัณฑ์อลูมิเนียมชุบออกซิเดชันของคุณทั้งสวยงามและทนทาน การปฏิบัติตามกระบวนการที่สม่ำเสมอและเน้นคุณภาพจึงเป็นสิ่งสำคัญ คุณสงสัยหรือไม่ว่าอะไรเกิดขึ้นระหว่างอลูมิเนียมดิบกับพื้นผิวชุบที่ไร้ที่ติ? นี่คือคู่มือปฏิบัติจริงแบบขั้นตอนต่อขั้นตอนเกี่ยวกับวิธีการชุบออกซิเดชันอลูมิเนียม ตั้งแต่การตรวจสอบรับเข้าจนถึงบรรจุภัณฑ์สุดท้าย โดยแต่ละขั้นตอนออกแบบมาเพื่อป้องกันข้อบกพร่องทั่วไปจากการชุบออกซิเดชัน และรับประกันผลลัพธ์ที่สม่ำเสมอ

- การตรวจสอบสินค้าเข้าคลัง: ตรวจสอบชิ้นส่วนอลูมิเนียมทั้งหมดเพื่อหาข้อบกพร่องบนพื้นผิว ความปนเปื้อน หรือความเสียหายทางกล อนุญาตให้เฉพาะวัสดุที่ปราศจากข้อบกพร่องเท่านั้นดำเนินการต่อ เพื่อลดความเสี่ยงของตำหนิในพื้นผิวชุบที่ได้

- การทำความสะอาดด้วยด่าง: ทำความสะอาดชิ้นส่วนในสารละลายด่างเพื่อกำจัดน้ำมัน สิ่งสกปรก และคราสิ่งตกค้าง จากนั้นล้างด้วยน้ำอย่างทั่วถึงเพื่อหลีกเลี่ยงการพกพาสารเคมีต่อไป

- การกัดกร่อน/กำจัดออกซิเจน (ถ้าจำเป็น): จุ่มอลูมิเนียมลงในอ่างกัดกร่อน—โดยทั่วไปใช้สารละลายด่าง—เพื่อกำจัดออกไซด์และสร้างพื้นผิวด้านอย่างสม่ำเสมอ สำหรับโลหะผสมบางชนิด ขั้นตอนการกำจัดออกซิเจนด้วยสารละลายกรดจะช่วยขจัดสิ่งปนเปื้อนที่เหลืออยู่ออกได้

- ขั้นตอนล้างน้ำแบบต่อเนื่อง: การล้างด้วยน้ำหลายครั้งเพื่อให้มั่นใจว่าสารทำความสะอาดและสารกัดกร่อนถูกลบออกทั้งหมด ป้องกันการเกิดปฏิกิริยาที่ไม่ต้องการในขั้นตอนต่อไป

- การเคลือบอนุมูล: วางชิ้นส่วนบนแร็ค โดยตรวจสอบให้แน่ใจว่ามีการติดต่อไฟฟ้าที่ดี จุ่มลงในถังอะโนไดซิงที่มีอิเล็กโทรไลต์ควบคุม (มักเป็นกรดซัลฟิวริก) ใช้กระแสตรงผ่านอุปกรณ์อะโนไดซิง โดยอลูมิเนียมทำหน้าที่เป็นขั้วบวก และขั้วลบ (มักเป็นสแตนเลส) ทำหน้าที่ปิดวงจร ควบคุมแรงดัน ความหนาแน่นของกระแสไฟฟ้า และอุณหภูมิของอ่างอย่างระมัดระวัง เพื่อให้ได้ความหนาและความสมบูรณ์ของชั้นออกไซด์ตามต้องการ

- การล้าง: หลังจากกระบวนการอะโนไดซิงทันที ให้ล้างชิ้นส่วนเพื่อกำจัดสารตกค้างที่เป็นกรดออกจากพื้นผิว

- การย้อมสี/การเคลือบสีด้วยกระแสไฟฟ้า (ทางเลือก) หากต้องการสี ให้จุ่มอลูมิเนียมที่ผ่านกระบวนการอโนไดซ์ลงในอ่างย้อมสีหรือสารละลายชุบสีแบบอิเล็กโทรไลติก ชั้นออกไซด์ที่มีรูพรุนจะดูดซับสีย้อมหรือเกลือโลหะ ทำให้ได้สีสันสดใสและคงทนยาวนาน

- ซีล: ปิดผนึกชั้นแอนโอดิกโดยการจุ่มในน้ำร้อนหรือสารละลายนิกเกิลอะซิเตต ขั้นตอนนี้จะทำให้รูพรุนถูกเติมน้ำและปิดตัวลง ช่วยล็อกสีไว้และเพิ่มความต้านทานการกัดกร่อนสูงสุด

- ล้างครั้งสุดท้ายและทำให้แห้ง: ล้างให้สะอาดอย่างทั่วถึงเพื่อกำจัดสารเคมีที่เหลืออยู่ จากนั้นทำให้ชิ้นส่วนแห้งสนิท

- บรรจุภัณฑ์: ปกป้องชิ้นส่วนที่ผลิตเสร็จแล้วจากการปนเปื้อนหรือความเสียหายทางกล ก่อนจัดส่งหรือประกอบ

การตรวจสอบคุณภาพและเกณฑ์การรับรอง

คุณภาพที่สม่ำเสมอไม่ใช่เรื่องบังเอิญ—แต่ถูกออกแบบไว้ในทุกขั้นตอนของกระบวนการ นี่คือรายการตรวจสอบคุณภาพ (QA) เพื่อช่วยให้คุณตรวจสอบและควบคุมแต่ละขั้นตอน ไม่ว่าคุณจะดำเนินการเครื่องอโนไดซ์เองภายในองค์กรหรือทำงานร่วมกับผู้จัดจำหน่าย

- การควบคุมองค์ประกอบสารละลาย ทดสอบและบันทึกองค์ประกอบอิเล็กโทรไลต์ ค่าพีเอช และระดับการปนเปื้อนอย่างสม่ำเสมอ สารละลายที่ไม่ได้มาตรฐานอาจทำให้ชั้นเคลือบไม่สม่ำเสมอหรือเกิดข้อบกพร่องในการอโนไดซ์

- บันทึกอุณหภูมิและกระแสไฟฟ้า: ใช้ระบบควบคุมอัตโนมัติในการตรวจสอบอุณหภูมิของถัง แรงดันไฟฟ้า และความหนาแน่นของกระแสไฟฟ้าตลอดกระบวนการ ความเบี่ยงเบนอาจส่งผลต่อความหนาของชั้นเคลือบและความสม่ำเสมอของสี

- การตรวจสอบคุณภาพของการผนึก: ตรวจสอบประสิทธิภาพการผนึกโดยใช้มาตรฐานอุตสาหกรรม เช่น AAMA 611 หรือ ASTM B 136 (ความต้านทานต่อคราบ) ซึ่งใช้ประเมินความทนทานของชั้นที่ผ่านการผนึกแล้ว

- การวัดความหนาของชั้นเคลือบ: วัดความหนาของชั้นแอนโอดิกที่จุดต่างๆ ตามมาตรฐาน EN ISO 2360 หรือมาตรฐานที่เทียบเท่า สำหรับการใช้งานด้านสถาปัตยกรรม ความหนาเฉลี่ยควรตรงตามหรือเกิน 16–20 ไมครอน ตามข้อกำหนดในแนวทางการรับรอง (Aluprof) .

- การตรวจสอบด้านความสวยงาม: ตรวจสอบชิ้นส่วนแต่ละชิ้นภายใต้แสงสว่างที่ได้มาตรฐาน ตรวจหาคราบ รูพรุน รอยขีดข่วน หรือความแตกต่างของสี ลักษณะพื้นผิวที่ยอมรับได้ควรมีความสม่ำเสมอและปราศจากข้อบกพร่องที่มองเห็นได้ในระยะที่กำหนด (เช่น 3 เมตร สำหรับการใช้งานภายในอาคาร และ 5 เมตร สำหรับการใช้งานภายนอกอาคาร)

การตรวจสอบอย่างง่าย: วิธีสังเกตว่าอลูมิเนียมผ่านการอะโนไดซ์หรือไม่

ไม่แน่ใจว่าชิ้นส่วนของคุณถูกชุบออกซิไดซ์จริงหรือไม่? ต่อไปนี้คือวิธีการที่เป็นประโยชน์และไม่ทำลายชิ้นงาน เพื่อแยกแยะอลูมิเนียมที่ผ่านกระบวนการชุบออกซิไดซ์ออกจากพื้นผิวที่ทาสีหรือชุบด้วยโลหะ

| การทดสอบ/สังเกต | อลูมิเนียมที่ผ่านการเคลือบด้วยอะโนไดซ์ | การทาสี/การชุบ |

|---|---|---|

| โครงสร้างรูพรุนของพื้นผิว | อาจเห็นพื้นผิวที่ละเอียดสม่ำเสมอภายใต้กล้องขยาย; สีซึมอยู่ในเนื้อวัสดุ ไม่ใช่เป็นชั้นๆ | โดยทั่วไปเรียบ หรือแสดงรอยขีดข่วน; สีอาจลอกหรือแตกร้าว |

| ความนำไฟฟ้า | พื้นผิวไม่นำไฟฟ้า (เป็นฉนวนไฟฟ้า) | พื้นผิวที่ทาสีจะไม่นำไฟฟ้า; พื้นผิวที่ชุบด้วยโลหะอาจนำไฟฟ้าได้ขึ้นอยู่กับชนิดของโลหะ |

| เอกสาร | ควรระบุรายละเอียดกระบวนการชุบออกซิไดซ์ ความหนา และวิธีการปิดผนึก | ข้อกำหนดสำหรับการทาสี/การชุบอ้างอิงมาตรฐานและวิธีการทดสอบที่แตกต่างกัน |

สำหรับโครงการที่สำคัญ ควรขอเอกสารบันทึกกระบวนการและผลการทดสอบจากผู้จัดจำหน่ายเสมอ หากคุณต้องการตรวจสอบความหนาของชั้นเคลือบหรือคุณภาพของการปิดผนึก ให้อ้างอิงมาตรฐานที่ได้รับการยอมรับ เช่น AAMA 611, ASTM B 136 หรือ EN ISO 2360 เพื่อเป็นแนวทาง

"กระบวนการที่ควบคุมอย่างเป็นขั้นตอนและตรวจสอบคุณภาพอย่างเข้มงวด คือเกราะป้องกันที่ดีที่สุดจากการเกิดข้อบกพร่องในการออกซิเดชันและการเคลือบที่ไม่สม่ำเสมอ"

ไม่ว่าคุณจะใช้อุปกรณ์การออกซิเดชันขั้นสูงในสถานที่ของคุณเอง หรือร่วมมือกับผู้ให้บริการออกซิเดชันที่มีประสบการณ์ การปฏิบัติตามแนวทางปฏิบัติที่ดีเหล่านี้จะช่วยให้ชิ้นส่วนอลูมิเนียมของคุณมีอายุการใช้งานยาวนาน ต่อไปเราจะพูดถึงวิธีการทาสีหรือเคลือบผิวอลูมิเนียมที่ผ่านการออกซิเดชันอย่างถูกต้อง โดยไม่ลดทอนความสามารถในการยึดเกาะหรือความทนทาน

การเคลือบและทาสีบนอลูมิเนียมที่ผ่านการออกซิเดชันอย่างถูกวิธี

เมื่อใดควรทาสีอลูมิเนียมที่ผ่านการออกซิเดชัน

คุณเคยสงสัยไหมว่าการทาสีอลูมิเนียมที่ผ่านการออกซิเดชันนั้นทำได้จริงหรือไม่—หรือแม้แต่จะคุ้มค่าหรือเหมาะสมหรือเปล่า? บางทีคุณอาจมีกรอบหน้าต่างที่ผ่านการออกซิเดชันแล้วซึ่งเริ่มจางหาย หรือคุณต้องการให้เข้ากับโทนสีใหม่โดยไม่ต้องเปลี่ยนโลหะ การพ่นสีอะโนไดซ์อลูมิเนียม เป็นเรื่องที่ท้าทาย แต่ก็สามารถทำได้แน่นอนหากใช้วิธีที่เหมาะสม กุญแจสำคัญคือการเข้าใจว่าชั้นออกไซด์นั้นมีความแข็ง คงตัวทางเคมี และไม่สามารถยึดเกาะสีได้ดีเท่ากับอลูมิเนียมเปล่า ซึ่งหมายความว่าการเตรียมพื้นผิวคือสิ่งที่สำคัญที่สุด

การเตรียมพื้นผิวเพื่อให้เกิดการยึดเกาะ

ลองจินตนาการถึงการพ่นสีบนพื้นผิวที่ถูกออกแบบมาเพื่อต้านทานเกือบทุกสิ่ง—นั่นคือสิ่งที่คุณต้องเผชิญเมื่อทำงานกับอะโนไดซ์อลูมิเนียม เพื่อให้ได้ผลลัพธ์ที่ทนทานและคงทนยาวนาน ชั้นเคลือบอะลูมิเนียม , ทำตามขั้นตอนสำคัญเหล่านี้:

- ความสะอาด: เริ่มจากการกำจัดไขมันออกจากพื้นผิว ใช้น้ำยาล้างแบบตัวทำละลายหรือสารทำความสะอาดชนิดอิมัลซิไฟอิงเพื่อกำจัดน้ำมัน คราบสกปรก และสิ่งปนเปื้อนทั้งหมด สิ่งนี้จะช่วยให้มั่นใจว่าไม่มีสิ่งใดมาขัดขวางการยึดเกาะ (คู่มือการเตรียมพื้นผิว APCA) .

- การเตรียมด้วยการขัดเบาๆ หรือสารเคมี: ขัดพื้นผิวอะโนไดซ์ด้วยกระดาษทรายเบอร์ 320 หรือ 400 เพื่อทำให้พื้นผิวหยาบขึ้นและขจัดชั้นออกไซด์ที่มันวาวออก หรือใช้สารกัดกร่อนแบบกรดเพื่อสร้างพื้นผิวที่เหมาะสม ขั้นตอนนี้มีความสำคัญอย่างยิ่ง เพราะสีจะไม่ยึดเกาะได้ดีบนพื้นผิวอะโนไดซ์ที่เรียบลื่นและไม่ได้ผ่านการกัดกร่อน

- ขจัดคราบสกปรกหลังกัดกร่อน (ถ้าจำเป็น): หลังจากการขัดหรือกัดด้วยกรด บางโลหะผสมอาจเกิดคราบสีเข้มขึ้นมา ให้ล้างคราบนี้ออกด้วยสารละลายกำจัดคราบสกปรก (de-smutting solution) จากนั้นล้างให้สะอาดอย่างทั่วถึงและทำให้แห้ง

- การทาตัวช่วยยึดเกาะ/พื้นรอง ใช้พื้นรองที่ออกแบบมาโดยเฉพาะสำหรับอลูมิเนียมหรือชั้นแอนโนไดซ์ ปฏิบัติตามแผ่นข้อมูลเทคนิค (TDS) ของผู้ผลิตเกี่ยวกับวิธีการใช้งานและระยะเวลาในการอบแห้ง ขั้นตอนนี้จะช่วยเชื่อมโยงระหว่างพื้นผิวแอนโนไดซ์ที่แข็งแรงกับชั้นสีทอปโค้ทของคุณ

- การทาชั้นสีทอปโค้ท ทำการทาสีหรือชั้นเคลือบที่เลือกไว้ตามคำแนะนำของผู้จัดจำหน่าย รอให้แห้งสมบูรณ์ตามคำแนะนำของผลิตภัณฑ์ อย่ารีบร้อนในขั้นตอนนี้

- การทดสอบการยึดเกาะ: ก่อนนำชิ้นส่วนไปใช้งาน ให้ทดสอบการยึดเกาะโดยใช้วิธีทดสอบรอยขีดแบบตาข่ายหรือเทป ตามที่ผู้จัดจำหน่ายสีแนะนำ หากพบว่ามีการลอกหรือแตกลายเป็นแผ่น ควรทบทวนขั้นตอนการเตรียมพื้นผิวใหม่

สำหรับคำแนะนำโดยละเอียด ควรปรึกษาคู่มือการเตรียมพื้นผิวอย่างเป็นทางการและแผ่นข้อมูลจากผู้ผลิตสีเสมอ การข้ามหรือเร่งรัดขั้นตอนใดขั้นตอนหนึ่งอาจทำให้เกิดความล้มเหลวได้ก่อนเวลาอันควร—แม้แต่สีที่ดีที่สุดก็ไม่สามารถยึดเกาะได้ดีบนพื้นผิวแอนโนไดซ์ที่เตรียมไม่เหมาะสม

ข้อดีและข้อเสีย: การเคลือบผิวบนอโนไดซ์เทียบกับอลูมิเนียมเปล่า

| การเคลือบผิวบนอลูมิเนียมที่ผ่านกระบวนการอโนไดซ์ | การเคลือบผิวบนอลูมิเนียมเปล่า | |

|---|---|---|

| ข้อดี |

|

|

| ข้อเสีย |

|

|

Alodine กับ Anodize: อันไหนดีกว่ากันสำหรับงานทาสี?

Alodine (ชั้นเคลือบแบบโครเมตคอนเวอร์ชัน) ช่วยเพิ่มการยึดเกาะของสีและการนำไฟฟ้า ในขณะที่ anodize ให้การป้องกันการกัดกร่อนและความทนทานสูงสุด—แต่จะทาสีทับได้ยากกว่าหากไม่ได้เตรียมพิเศษ

ดังนั้น, alodine กับ anodize ? หากโครงการของคุณให้ความสำคัญกับการยึดเกาะของสีและการนำไฟฟ้า (เช่น การต่อพื้นในอุปกรณ์อิเล็กทรอนิกส์) มักจะเลือกใช้ alodine ส่วนการป้องกันการกัดกร่อนสูงสุดและการได้ผิวสัมผัสที่ทนทานและมีสีสัน ควรเลือก anodizing—ถึงแม้ว่าคุณจะต้องทำขั้นตอนเพิ่มเติมเมื่อต้องการทาสีบนอลูมิเนียมที่ผ่านกระบวนการ anodized

สิ่งที่ควรทำ ไม่ควรทำ และการตรวจสอบ

- ทํา ทำความสะอาดและทำให้พื้นผิวขรุขระอย่างทั่วถึงก่อนการลงรองพื้น

- ทํา ใช้ไพรเมอร์และสีทับหน้าที่ผู้ผลิตแนะนำสำหรับพื้นผิวอลูมิเนียมและพื้นผิวชุบออกซิเดชัน

- ทํา ทดสอบการยึดติดก่อนนำชิ้นส่วนไปใช้งาน

- ไม่ อย่าข้ามขั้นตอนการขัดหรือกัดกรด เพราะเป็นขั้นตอนสำคัญที่ทำให้สียึดเกาะได้ดี

- ไม่ อย่าทาสีทับชั้นออกซิเดชันที่กัดกร่อนรุนแรงหรือลอกล่อน ควรกำจัดออกแล้วชุบใหม่หรือขจัดออกจนถึงผิวโลหะดิบตามความจำเป็น

- ไม่ อย่าสันนิษฐานว่าสารเคลือบทั้งหมดเข้ากันได้—ตรวจสอบเอกสาร TDS และในกรณีที่ไม่แน่ใจ ควรปรึกษาผู้จัดจำหน่าย

สรุปแล้ว คุณสามารถทาสีอลูมิเนียม ที่ผ่านการชุบออกซิเดชันได้หรือไม่? ได้—แต่ต้องเตรียมพื้นผิวอย่างระมัดระวัง เลือกไพรเมอร์ที่เหมาะสม และปฏิบัติตามขั้นตอนอย่างเป็นระบบ ไม่ว่าคุณจะต้องการปรับปรุงงานโลหะสถาปัตยกรรมเดิม หรือตกแต่งชิ้นส่วนเฉพาะ การทำตามขั้นตอนเหล่านี้จะช่วยให้ได้พื้นผิวที่สวยงามและคงทนยาวนาน ต่อไปเราจะกล่าวถึงวิธีการเลือกพันธมิตรการผลิตที่สามารถดำเนินการทั้งการชุบออกซิเดชันและกระบวนการต่อเนื่องสำหรับโครงการสำคัญของคุณ

วิธีการเลือกพันธมิตรด้านการชุบออกซิเดชันและการผลิตเพื่อให้ได้ผลลัพธ์ที่มีคุณภาพ

สิ่งที่ควรพิจารณาเมื่อเลือกพันธมิตรด้านการชุบออกซิเดชัน

เมื่อโครงการของคุณขึ้นอยู่กับสมรรถนะและรูปลักษณ์ของอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์ การเลือกพันธมิตรที่เหมาะสมจึงมีความสำคัญไม่แพ้กับการกำหนดรายละเอียดของการเคลือบผิวเอง ลองนึกภาพว่าคุณกำลังเปิดตัวชิ้นส่วนยานยนต์ ระบบสถาปัตยกรรม หรือกล่องเครื่องใช้อิเล็กทรอนิกส์ใหม่—คุณจะแน่ใจได้อย่างไรว่าผู้จัดจำหน่ายบริการอะโนไดซ์ของคุณสามารถส่งมอบคุณภาพที่สม่ำเสมอ ตรงตามกำหนดเวลาที่เข้มงวด และรองรับความต้องการในการผลิตที่ซับซ้อนได้

เริ่มจากการถามคำถาม: ผู้จัดจำหน่ายรายนี้ให้บริการมากกว่าแค่การอะโนไดซ์หรือไม่ อุตสาหกรรมการอะโนไดซ์ชั้นนำในปัจจุบันให้บริการแบบครบวงจร ครอบคลุมทั้งการจัดหาวัสดุ การกลึง กระบวนการบำบัดผิว และการประกอบ ส่งผลให้ลดความเสี่ยงจากหลายผู้จัดจำหน่าย ทำให้กระบวนการ PPAP (Production Part Approval Process) เป็นไปอย่างราบรื่น และสนับสนุนความเร็วในการเปิดตัวผลิตภัณฑ์สำหรับผู้ซื้อในอุตสาหกรรมยานยนต์และอุตสาหกรรมทั่วไป

สัญญาณสำคัญ: คุณภาพ กำลังการผลิต และการรับรอง

นี่คือรายการตรวจสอบเบื้องต้นที่จะช่วยให้คุณเปรียบเทียบตัวเลือกโรงงานอะโนไดซ์และค้นหาผู้ที่เหมาะสมกับความต้องการของคุณ

| ผู้จัดส่ง | การรับรอง | ระยะเวลาดำเนินการและการผลิต | ขอบเขตกระบวนการ | บริการเพิ่มมูลค่า | สาขาอุตสาหกรรมที่ให้บริการ |

|---|---|---|---|---|---|

| เส้าอี้ | IATF 16949 (ยานยนต์), ISO 9001 | การต้นแบบอย่างรวดเร็ว ปริมาณมาก ขนาดชุดยืดหยุ่น | งานกลึง งานตัดขึ้นรูป การเคลือบอะโนไดซ์อลูมิเนียมตามสั่ง การรักษาพื้นผิวขั้นสูง การประกอบ | สนับสนุน PPAP อย่างเต็มรูปแบบ ให้คำแนะนำ DFM (การออกแบบเพื่อความสามารถในการผลิต) อย่างรวดเร็ว การเคลือบขั้นปลายทาง การตรวจสอบความพอดีของการประกอบ | ยานยนต์ ระดับเทียร์ 1 อุตสาหกรรม อิเล็กทรอนิกส์ |

| วาเลนซ์ เซอร์เฟซ เทคโนโลยี | AMS 2472, NADCAP, ISO 9001 | โซลูชันแบบบูรณาการสำหรับการบินและอวกาศ/การป้องกันประเทศ; เน้นความทนทานสูง | การเคลือบอะโนไดซ์ (ประเภท II, III), การชุบโลหะ, การพ่นสี, NDT, chemfilm | การตรวจสอบคุณภาพระหว่างกระบวนการและสุดท้าย เอกสารที่สามารถตรวจสอบย้อนกลับได้ | การบินและอวกาศ การป้องกันประเทศ อวกาศ |

| Greystone | IATF 16949, ISO 9001, NADCAP | มีเครือข่ายทั่วโลก เหมาะสำหรับการผลิตปริมาณมาก | กลึงแมชชีนนิ่ง ออกซิไดซ์แบบ II/III การชุบโลหะ การผ่านกรรมวิธีพื้นผิว | ระบบอัตโนมัติเฉพาะงาน อุปกรณ์เครื่องมือภายในบริษัท โลจิสติกส์ระดับโลก | ยานยนต์ อุตสาหกรรม การแพทย์ การบินและอวกาศ |

| Accio | ISO 9001 | โครงการเฉพาะทาง ขนาดเล็กถึงขนาดกลาง | การออกซิไดซ์อลูมิเนียมแบบเฉพาะ ผิวเคลือบพิเศษ | การจับคู่สี นวัตกรรมกระบวนการ มุ่งเน้นความยั่งยืน | ผู้บริโภค อิเล็กทรอนิกส์ การแพทย์ ยานยนต์ |

การสร้างเวิร์กโฟลว์ที่มั่นคงสำหรับ RFQ และพร้อม PPAP

คุณกำลังพิจารณา 'ผู้ชุบอโนไดซ์ใกล้ฉัน' หรือทั่วโลกอยู่ใช่ไหม? พิจารณานำแนวทางปฏิบัติที่ดีที่สุดเหล่านี้มาใช้เพื่อให้มั่นใจว่าซัพพลายเออร์ของคุณจะพร้อมรับมือกับความต้องการของการผลิตยุคใหม่:

- ใบรับรองสำคัญแค่ไหน: มองหา IATF 16949 สำหรับอุตสาหกรรมยานยนต์, NADCAP สำหรับอากาศยานและอวกาศ, และ ISO 9001 สำหรับระบบบริหารคุณภาพโดยทั่วไป ใบรับรองเหล่านี้แสดงถึงระบบควบคุมคุณภาพที่เข้มงวดและวินัยในกระบวนการผลิต

- การรวมกระบวนการ: ซัพพลายเออร์ที่ให้บริการกลึง ชุบอโนไดซ์อลูมิเนียม และการเคลือบขั้นตอนต่อเนื่องภายในสถานที่เดียวกันสามารถควบคุมคุณภาพได้ดีกว่า มั่นใจในความพอดีของการประกอบ และเร่งระยะเวลาการจัดส่ง

- PPAP และเอกสารประกอบ: สำหรับผู้ซื้อในอุตสาหกรรมยานยนต์และอุตสาหกรรมหนัก เอกสาร PPAP แบบสมบูรณ์และการตรวจสอบย้อนกลับได้เป็นสิ่งจำเป็น ขอรายงานตัวอย่าง FAI (First Article Inspection) และเอกสารยืนยันกระบวนการผลิต

- กำลังการผลิตและความสามารถในการขยายตัว (Capacity and Scalability): โรงงานชุบอโนไดซ์สามารถจัดการทั้งต้นแบบและงานผลิตจำนวนมากได้หรือไม่? ความสามารถที่ยืดหยุ่นจะทำให้มั่นใจได้ว่าเมื่อธุรกิจของคุณเติบโต คุณจะไม่เกินขนาดของพันธมิตรที่ทำงานด้วย

- การสนับสนุนด้านเทคนิค: ข้อเสนอแนะ DFM อย่างรวดเร็ว การทบทวนการออกแบบ และการสนับสนุนทางวิศวกรรมโดยตรง สามารถช่วยให้คุณหลีกเลี่ยงข้อผิดพลาดที่มีค่าใช้จ่ายสูง และเพิ่มประสิทธิภาพด้านความสามารถในการผลิต

- ความรับผิดชอบต่อสิ่งแวดล้อม ด้วยการตรวจสอบด้านกฎระเบียบที่เข้มงวดมากขึ้น ควรแน่ใจว่าซัพพลายเออร์ของคุณปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดสำหรับการบำบัดน้ำเสียและการใช้สารเคมี

"พันธมิตรที่เชื่อถือได้จริงๆ ไม่เพียงแต่ตอบสนองข้อกำหนดปัจจุบันของคุณเท่านั้น แต่ยังช่วยให้คุณคาดการณ์ความท้าทายล่วงหน้าได้ ในขณะที่คุณขยายขนาด เปิดตัวผลิตภัณฑ์ใหม่ หรือเข้าสู่ตลาดใหม่"

สรุปได้ว่า พันธมิตรด้านการอะโนไดซ์ที่เหมาะสมทำมากกว่าแค่การจัดส่งงานตกแต่งพื้นผิว—พวกเขาจะกลายเป็นส่วนขยายของทีมวิศวกรรมและห่วงโซ่อุปทานของคุณ ไม่ว่าคุณจะกำลังมองหาอุตสาหกรรมการอะโนไดซ์ที่มีเครือข่ายทั่วโลก หรือผู้ให้บริการอะโนไดซ์เฉพาะทางใกล้คุณ ควรให้ความสำคัญกับการรับรองที่ได้รับการพิสูจน์แล้ว บริการแบบบูรณาการ และความมุ่งมั่นในการควบคุมกระบวนการ วิธีการนี้จะช่วยให้มั่นใจได้ว่าชิ้นส่วนอลูมิเนียมอะโนไดซ์ของคุณจะเป็นไปตามมาตรฐานสูงสุดในด้านคุณภาพ รูปลักษณ์ และความทนทาน—ไม่ว่าแอปพลิเคชันนั้นจะท้าทายเพียงใด

ต่อไป เราจะสรุปประเด็นสำคัญและแนะนำแหล่งข้อมูลที่น่าเชื่อถือสำหรับการระบุข้อกำหนดและการจัดหาอลูมิเนียมอะโนไดซ์อย่างมั่นใจ

ประเด็นสำคัญและแนวทางในการดำเนินการต่อ

ประเด็นสำคัญสำหรับการระบุข้อกำหนดอลูมิเนียมอะโนไดซ์

• อลูมิเนียมอะโนไดซ์ไม่ใช้ชั้นเคลือบที่เพิ่มเข้ามาด้านบน แต่เป็นชั้นออกไซด์ที่เกิดขึ้นเองจากโลหะพื้นฐาน

• คุณภาพของการผนึก (seal) มักเป็นปัจจัยตัดสินสำหรับความต้านทานการกัดกร่อนระยะยาวและความคงทนของสี

• การเลือกประเภทของการอะโนไดซ์ (I, II หรือ III) ขึ้นอยู่กับสภาพแวดล้อมการใช้งาน ความต้องการเรื่องความทนทานต่อการสึกหรอ และลักษณะที่ต้องการ

• ความสม่ำเสมอในชนิดโลหะผสม การเตรียมพื้นผิว และการควบคุมกระบวนการ มีความสำคัญอย่างยิ่งต่อผลลัพธ์ที่สม่ำเสมอของพื้นผิวอลูมิเนียมอะโนไดซ์ในชิ้นส่วนหรือโครงการต่างๆ

• การสื่อสารอย่างชัดเจนเกี่ยวกับประเภท ชนิด สี และวิธีการทดสอบในข้อกำหนดของคุณ จะช่วยให้ผู้ให้บริการอะโนไดซ์สามารถส่งมอบผลลัพธ์ที่ตรงตามความคาดหวัง

มาตรฐานที่น่าเชื่อถือและลิงก์อ้างอิง

หากคุณต้องการนิยามอลูมิเนียมอโนไดซ์สำหรับโครงการถัดไปของคุณ หรือต้องการเรียนรู้เพิ่มเติมเกี่ยวกับสิ่งที่เรียกว่าอโนไดซ์ และวิธีการรับประกันผลลัพธ์ที่ดีที่สุด เริ่มต้นด้วยแหล่งข้อมูลชั้นนำเหล่านี้:

- สมาคมผู้ทำอโนไดซ์อลูมิเนียม (AAC) – แนวทางปฏิบัติที่ดีที่สุดในอุตสาหกรรม คู่มือทางเทคนิค และรายชื่อผู้ให้บริการ เพื่อช่วยให้คุณเข้าใจว่าอโนไดเซอร์คืออะไร และวิธีเลือกพันธมิตรที่เหมาะสม

- AAC การระบุอลูมิเนียมอโนไดซ์ – คำแนะนำอย่างละเอียดเกี่ยวกับประเภทผิวเคลือบ วิธีการระบายสี และตัวเลือกการปิดผนึกสำหรับทุกการใช้งาน

- คู่มืออ้างอิงการอโนไดซ์ – คำอธิบายทางเทคนิคอย่างครอบคลุม คำแนะนำในการเลือกโลหะผสม และสิ่งจำเป็นในการควบคุมกระบวนการ

- AAMA 611 – มาตรฐานหลักสำหรับคุณภาพผิวเคลือบอโนไดซ์อลูมิเนียมในงานสถาปัตยกรรมและการทดสอบการปิดผนึก

- ASTM B 680 – วิธีการทดสอบมาตรฐานสำหรับคุณภาพการปิดผนึกของชั้นเคลือบแอนโอดิกบนอลูมิเนียม

ขั้นตอนถัดไปสำหรับต้นแบบและการผลิต

สงสัยหรือไม่ว่าผู้ชุบอะโนไดซ์มีบทบาทอย่างไรต่อความสำเร็จของโครงการคุณ? มันมากกว่าแค่การเดินเครื่องถังชุบเท่านั้น—ผู้ชุบอะโนไดซ์จะกลายเป็นพันธมิตรสำคัญในการควบคุมกระบวนการ เอกสาร และคุณภาพผิวสัมผัสขั้นสุดท้าย เพื่อผลลัพธ์ที่ดีที่สุด ควรนำร่างข้อกำหนดที่ระบุอย่างชัดเจนดังต่อไปนี้มาใช้

- ประเภทการชุบอะโนไดซ์ (เช่น แบบที่ II หรือ แบบที่ III)

- เกรด (ไม่ย้อม/ใส หรือ ย้อม/สี)

- สีและความเงาที่ต้องการ (รวมถึงตัวอย่างช่วงสีหากจำเป็น)

- คุณภาพการปิดผนึกและวิธีการตรวจสอบ (AAMA 611, ASTM B 136 เป็นต้น)

หากคุณต้องการการสนับสนุนแบบครบวงจร—ตั้งแต่การทำต้นแบบอย่างรวดเร็ว การเลือกโลหะผสม ไปจนถึงการขึ้นรูปอลูมิเนียมชุบอะโนไดซ์ขั้นสูงและการประกอบ—พิจารณาทำงานร่วมกับพันธมิตรที่สามารถควบคุมกระบวนการทั้งหมดได้ เส้าอี้ เป็นตัวอย่างหนึ่งที่ให้บริการคุณภาพตามมาตรฐาน IATF 16949 การผลิตแบบบูรณาการ และเวลาดำเนินการที่รวดเร็วสำหรับผู้ผลิตรถยนต์และซัพพลายเออร์ระดับ Tier 1 ความสามารถของพวกเขารวมตั้งแต่การออกแบบเริ่มต้นไปจนถึงการประกอบขั้นสุดท้าย ช่วยลดระยะเวลาและลดความเสี่ยงจากผู้จัดจำหน่ายสำหรับโครงการที่สำคัญที่สุดของคุณ

ก่อนเริ่มการผลิตเต็มรูปแบบ ควรขอตัวอย่างการผลิตและตรวจสอบขีดความสามารถ (capability audit) เสียก่อน ซึ่งไม่เพียงแต่ยืนยันว่าความต้องการของคุณได้รับการปฏิบัติตาม แต่ยังช่วยให้คุณเข้าใจว่าผู้ให้บริการอโนไดซ์จะจัดการควบคุมกระบวนการ ตรวจสอบคุณภาพ (QA) และการจัดทำเอกสารอย่างไร ความร่วมมือที่มั่นคงจะช่วยให้มั่นใจได้ว่าพื้นผิวอลูมิเนียมอโนไดซ์ของคุณจะทำงานตามข้อกำหนด ไม่ว่าจะเป็นชิ้นงานต้นแบบเพียงชิ้นเดียวหรือการผลิตในระดับโลก

พร้อมที่จะดำเนินการขั้นตอนต่อไปหรือยัง? ติดต่อผู้ให้บริการอโนไดซ์ที่มีคุณสมบัติเหมาะสม แบ่งปันข้อกำหนดเบื้องต้นของคุณ และใช้ทรัพยากรข้างต้นเพื่อให้มั่นใจว่าผลิตภัณฑ์อลูมิเนียมอโนไดซ์ของคุณจะโดดเด่นทั้งในด้านประสิทธิภาพและการปรากฏตัว

คำถามที่พบบ่อยเกี่ยวกับอลูมิเนียมอโนไดซ์

1. ต่างกันอย่างไรระหว่างอลูมิเนียมกับอลูมิเนียมอโนไดซ์

อลูมิเนียมคือโลหะดิบที่ยังไม่ผ่านการแปรรูป ในขณะที่อลูมิเนียมอโนไดซ์ได้ผ่านกระบวนการทางไฟฟ้าเคมีที่สร้างชั้นออกไซด์แข็งแรงและป้องกันการกัดกร่อนบนพื้นผิว ชั้นนี้ช่วยเพิ่มความต้านทานการกัดกร่อน ความทนทานต่อการสึกหรอ และสามารถทำสีได้โดยสีจะไม่ลอกหรือหลุดร่อน

2. อลูมิเนียมอโนไดซ์ปลอดภัยสำหรับภาชนะทำอาหารและการสัมผัสกับอาหารหรือไม่

ใช่ อลูมิเนียมอโนไดซ์ปลอดภัยสำหรับการใช้ทำภาชนะทำอาหาร เนื่องจากกระบวนการอโนไดซิงจะปิดผนึกผิวโลหะ ป้องกันการรั่วซึมของสารและทำให้พื้นผิวไม่เกิดปฏิกิริยา จึงเป็นวัสดุที่นิยมใช้ในการผลิตหม้อ กระทะ และเครื่องมือในครัว

3. จะทราบได้อย่างไรว่าอลูมิเนียมถูกอโนไดซ์หรือไม่

คุณสามารถระบุอลูมิเนียมอโนไดซ์ได้จากผิวสัมผัสที่มีลักษณะเรียบสม่ำเสมอ เป็นมันวาวคล้ายโลหะ และทนต่อการขีดข่วนหรือการลอก ต่างจากสีทาทั่วไป สีของวัสดุนี้แทรกอยู่ภายในผิววัสดุเอง เอกสารหรือข้อมูลจากผู้จัดจำหน่ายมักจะระบุไว้ว่าชิ้นส่วนนั้นผ่านกระบวนการอโนไดซ์หรือไม่

5. สามารถทาสีหรือเคลือบอลูมิเนียมอโนไดซ์ได้หรือไม่

ใช่ สามารถทาสีทับอลูมิเนียมอโนไดซ์ได้ แต่จำเป็นต้องทำความสะอาดและเตรียมพื้นผิวอย่างละเอียด การขัดหรือกัดกร่อนพื้นผิว การใช้รองพื้นที่เข้ากันได้ และปฏิบัติตามคำแนะนำของผู้จัดจำหน่าย มีความสำคัญต่อการยึดเกาะที่แข็งแรง

5. ควรพิจารณาอะไรบ้างเมื่อเลือกผู้จัดจำหน่ายบริการอโนไดซ์

มองหาผู้จัดจำหน่ายที่มีใบรับรองที่เกี่ยวข้อง (เช่น IATF 16949 สำหรับอุตสาหกรรมยานยนต์) บริการแบบครบวงจร เช่น การกลึงและการประกอบ และประวัติการรักษามาตรฐานคุณภาพ บริษัทอย่าง Shaoyi มีการควบคุมกระบวนการแบบครบวงจร ต้นแบบอย่างรวดเร็ว และเอกสารประกอบที่ได้มาตรฐานสำหรับการใช้งานที่ต้องการความแม่นยำสูง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —