อธิบาย SPC และ Cpk: การควบคุมความสามารถของกระบวนการอย่างเชี่ยวชาญ

สรุปสั้นๆ

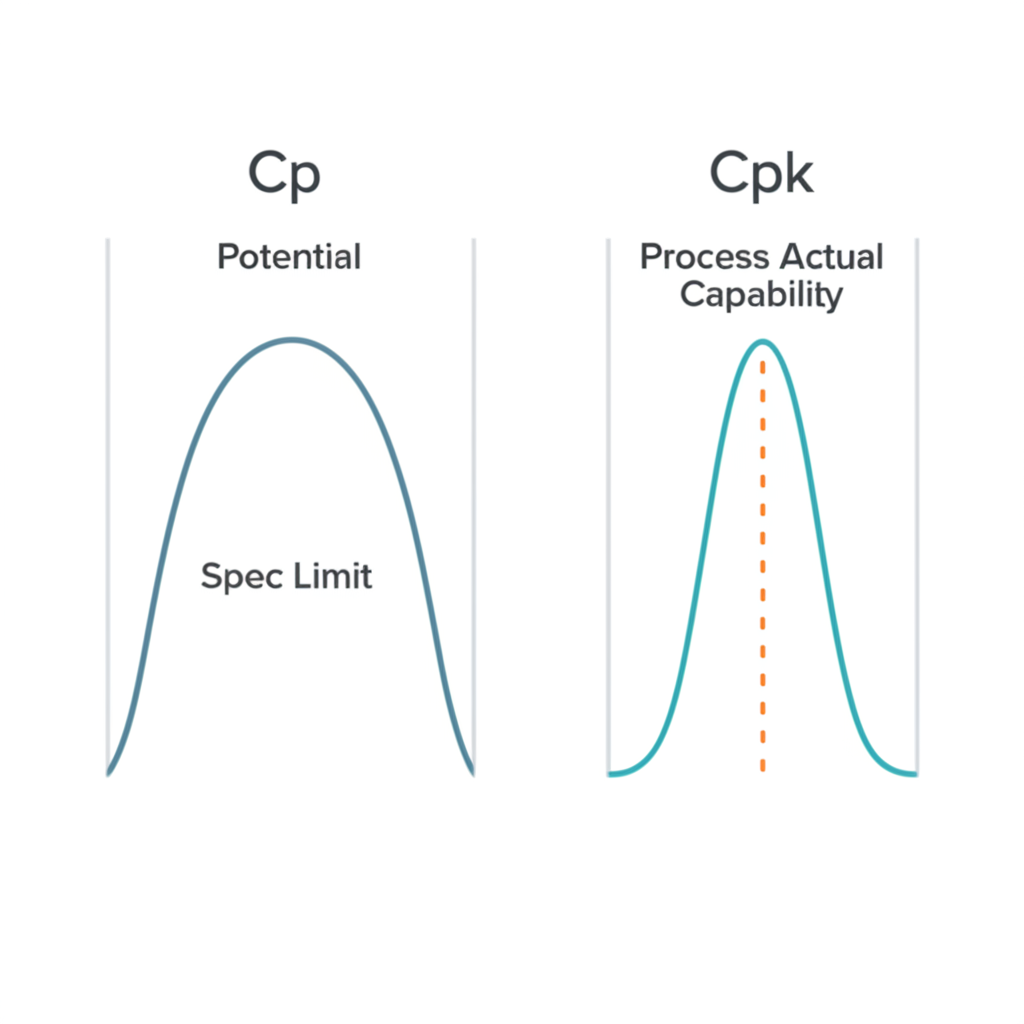

การควบคุมกระบวนการทางสถิติ (SPC) เป็นระเบียบวิธีการควบคุมคุณภาพที่ใช้เครื่องมือทางสถิติในการตรวจสอบ ควบคุม และปรับปรุงกระบวนการ ในกรอบของ SPC ดัชนี Cp และ Cpk มีบทบาทสำคัญในการวัดความสามารถของกระบวนการในการผลิตสินค้าให้อยู่ในช่วงข้อกำหนดที่กำหนดไว้ Cp วัดศักยภาพของความสามารถโดยสมมุติว่ากระบวนการถูกจัดศูนย์กลางอย่างสมบูรณ์ ในขณะที่ Cpk ให้มุมมองที่สมจริงมากขึ้น โดยพิจารณาถึงตำแหน่งศูนย์กลางของกระบวนการที่เกิดขึ้นจริง

รากฐานของการควบคุมคุณภาพ: การควบคุมกระบวนการทางสถิติ (SPC) คืออะไร

การควบคุมกระบวนการทางสถิติ (SPC) เป็นวิธีการพื้นฐานในระบบการจัดการคุณภาพที่ทันสมัย ซึ่งใช้เทคนิคทางสถิติในการตรวจสอบและควบคุมกระบวนการ วัตถุประสงค์หลักคือการรับประกันว่ากระบวนการจะทำงานได้อย่างมีประสิทธิภาพสูงสุด เพื่อผลิตสินค้าและบริการที่เป็นไปตามข้อกำหนด โดยการวิเคราะห์ข้อมูลแบบเรียลไทม์ SPC ช่วยให้ผู้ผลิตและผู้ให้บริการสามารถแยกแยะความแปรปรวนของกระบวนการที่เกิดขึ้นตามธรรมชาติ (สาเหตุทั่วไป) กับความแปรปรวนที่เกิดจากปัญหาเฉพาะเจาะจงที่ระบุได้ (สาเหตุพิเศษ)

ความสำคัญของ SPC อยู่ที่แนวทางการป้องกันล่วงหน้าเพื่อรักษาคุณภาพ แทนที่จะตรวจสอบผลิตภัณฑ์สำเร็จรูปแล้วทิ้งของเสีย ซึ่งเป็นวิธีการตอบสนองที่มีต้นทุนสูง SPC มุ่งเน้นการควบคุมกระบวนการโดยตรง ซึ่งจะช่วยป้องกันไม่ให้เกิดข้อบกพร่องตั้งแต่ต้น ทำให้ลดของเสีย ของที่ต้องทิ้ง และงานแก้ไขซ้ำได้อย่างมาก ตามข้อมูลจาก Boyd Corporation , เป้าหมายหลักประการหนึ่งของ SPC คือ การระบุและแยกแยะความผันแปรที่เกิดจากสาเหตุตามธรรมชาติออกจากสาเหตุพิเศษที่สามารถควบคุมหรือกำจัดได้ ซึ่งจะช่วยเพิ่มทั้งความถูกต้องและความแม่นยำ การคาดการณ์ล่วงหน้านี้ช่วยให้องค์กรสามารถปรับปรุงเวลาและวัสดุในการผลิตให้มีประสิทธิภาพมากขึ้น ส่งผลให้สามารถผลิตสินค้าคุณภาพสูงได้มากขึ้นอย่างมีประสิทธิภาพ

ภายในกรอบการทำงานโดยรวมของ SPC มีชุดเครื่องมือที่มีประสิทธิภาพซึ่งเรียกว่าดัชนีความสามารถกระบวนการ (process capability indices) ใช้สำหรับวัดผลการดำเนินงาน ดัชนีเหล่านี้ช่วยประเมินอย่างเป็นกลางว่ากระบวนการหนึ่งๆ สามารถตอบสนองข้อกำหนดของลูกค้าได้ดีเพียงใด โดยข้อกำหนดนี้ถูกกำหนดจากขอบเขตที่ลูกค้าต้องการ ดัชนีพื้นฐานที่สุดคือ ดัชนีความสามารถกระบวนการ (Cp) และดัชนีความสามารถกระบวนการที่ปรับแล้ว (Cpk) เครื่องมือวัดเหล่านี้แปลงข้อมูลกระบวนการที่ซับซ้อนให้กลายเป็นตัวเลขเดียวที่เข้าใจง่าย ทำให้เห็นภาพรวมของสุขภาพกระบวนการอย่างชัดเจน และเป็นพื้นฐานสำหรับการปรับปรุงที่มีเป้าหมายเฉพาะ

คำจำกัดความของความสามารถกระบวนการ: การอธิบาย Cp

ดัชนีความสามารถในการผลิต (Cp) เป็นตัวชี้วัดที่ตรงไปตรงมา ซึ่งใช้ประเมินความสามารถของกระบวนการในการตอบสนองข้อกำหนด มันตอบคำถามง่ายๆ ว่า หากกระบวนการถูกจัดอยู่ตรงกลางระหว่างขีดจำกัดข้อกำหนดด้านบนและด้านล่างอย่างสมบูรณ์ ความแปรปรวนตามธรรมชาติของกระบวนการจะอยู่ภายในขีดจำกัดเหล่านั้นหรือไม่ ศักย์ไฟฟ้า cp คำนวณโดยการเปรียบเทียบความกว้างรวมของข้อกำหนด (เสียงจากลูกค้า) กับความแปรปรวนตามธรรมชาติหรือการกระจายของกระบวนการ (เสียงจากกระบวนการ)

การเปรียบเทียบที่มีประโยชน์คือ การจอดรถเข้าไปในโรงรถ ความกว้างของประตูโรงรถแสดงถึงขีดจำกัดของการกำหนดข้อมูลจำเพาะ (ขีดจำกัดบนของการกำหนดข้อมูลจำเพาะ USL และขีดจำกัดล่างของการกำหนดข้อมูลจำเพาะ LSL) ในขณะที่ความกว้างของรถแสดงถึงช่วงการกระจายของกระบวนการ ดัชนี Cp จะบอกคุณว่ารถแคบพอที่จะผ่านประตูโรงรถได้หรือไม่ โดยไม่พิจารณาตำแหน่งคนขับว่าอยู่ตรงกับศูนย์กลางของช่องเปิดหรือไม่ ค่า Cp ที่สูงหมายถึงรถแคบกว่าโรงรถมาก ซึ่งบ่งชี้ว่ากระบวนการมีความแปรปรวนต่ำ และมีศักยภาพสูงในการผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนด

อย่างไรก็ตาม Cp เพียงอย่างเดียวอาจทำให้เข้าใจผิดได้ เพราะไม่ได้พิจารณาค่าเฉลี่ยของกระบวนการเลย กระบวนการอาจมีค่า Cp สูงมาก แสดงว่าความแปรปรวนของกระบวนการมีขนาดเล็ก แต่หากค่าเฉลี่ยถูกเลื่อนออกไปไกลทางด้านใดด้านหนึ่ง ก็ยังคงผลิตของเสียจำนวนมากได้อยู่ ดังที่ได้กล่าวไว้โดย PresentationEZE , การใช้ Cp เพียงอย่างเดียวอาจทำให้เข้าใจผิดได้ แต่ก็สามารถบ่งชี้ถึงศักยภาพสูงสุดที่เป็นไปได้ของกระบวนการได้อย่างดี ดังนั้น Cp ควรใช้เป็นจุดเริ่มต้นและควรใช้ร่วมกับค่า Cpk ซึ่งให้ข้อมูลเชิงลึกมากกว่า

การคำนึงถึงความเป็นจริง: การอธิบาย Cpk

ประสิทธิภาพของกระบวนการโดยพิจารณาถึงการจัดตำแหน่งตรงกลางของกระบวนการ โดย Cpk ประเมินว่าค่าเฉลี่ยของกระบวนการอยู่ใกล้กับขีดจำกัดเฉพาะทางเทคนิคมากเพียงใด ซึ่งให้การประเมินความสามารถที่สมจริงมากขึ้น มันปรับค่า Cp ให้สอดคล้องกับการเบี่ยงเบนจากศูนย์กลางของการกระจายตัวของกระบวนการ ทำให้ Cpk เป็นเครื่องมือสำคัญในการทำความเข้าใจคุณภาพการผลิตในโลกแห่งความเป็นจริง จริงๆ ขณะที่ Cp วัดศักยภาพ ดัชนีความสามารถของกระบวนการ (Cpk) วัด

กลับมาที่การเปรียบเทียบกับรถยนต์และโรงจอดรถ Cpk จะบอกคุณไม่เพียงแต่ว่ารถแคบพอที่จะเข้าช่องได้หรือไม่ (เช่นเดียวกับ Cp) แต่ยังบอกด้วยว่าคนขับจัดตำแหน่งรถอยู่ตรงกลางช่องหรือไม่ เพื่อหลีกเลี่ยงการเฉี่ยวชนผนังด้านข้าง หากจัดตำแหน่งรถอยู่ตรงกลางพอดี ค่า Cp และ Cpk จะเท่ากัน อย่างไรก็ตาม หากขับรถเอียงไปใกล้ด้านใดด้านหนึ่งของประตูโรงจอดรถ ค่า Cpk จะต่ำกว่าค่า Cp ซึ่งสะท้อนถึงความเสี่ยงที่เพิ่มขึ้นในการผลิตสินค้าที่มีข้อบกพร่อง (การเฉี่ยวผนัง) โดย Cpk คำนวณจากระยะทางระหว่างค่าเฉลี่ยกระบวนการกับขีดจำกัดเฉพาะทางเทคนิคที่ใกล้ที่สุด ซึ่งแสดงถึงสถานการณ์ที่เลวร้ายที่สุด

คำว่า Cpk ย่อมาจากดัชนีความสามารถในการผลิต โดยตัว 'k' มักถือว่าเป็นปัจจัยที่แสดงถึงการศูนย์กลางของกระบวนการ มันใช้วัดว่าค่าเฉลี่ยของกระบวนการเบี่ยงเบนไปจากรัศมีกึ่งกลางที่เหมาะสมระหว่างขีดจำกัดข้อกำหนดมากน้อยเพียงใด เนื่องจากให้ภาพรวมที่สมบูรณ์มากขึ้น Cpk จึงกลายเป็นหนึ่งในตัวชี้วัดที่ใช้กันอย่างแพร่หลายที่สุดในการควบคุมคุณภาพ ซึ่งตอบคำถามสำคัญได้ว่า กระบวนการนั้นมีความสม่ำเสมอ (ความแปรผันต่ำ) และตรงเป้าหมาย (อยู่ตรงศูนย์กลางดี) หรือไม่

การประยุกต์ใช้จริง: วิธีตีความค่า Cp และ Cpk

การแปลงค่า Cp และ Cpk ให้กลายเป็นข้อมูลเชิงลึกที่สามารถดำเนินการได้ คือเป้าหมายสูงสุดของการวิเคราะห์ความสามารถของกระบวนการ ตัวเลขเหล่านี้ไม่ใช่เพียงแค่สถิติที่เป็นนามธรรม แต่เป็นตัวบ่งชี้โดยตรงถึงสุขภาพของกระบวนการและความเสี่ยงที่เกิดขึ้น กระบวนการจะต้องมีความเสถียรและอยู่ในสภาวะควบคุมทางสถิติก่อนที่ดัชนีเหล่านี้จะสามารถตีความได้อย่างเชื่อถือได้ เมื่อยืนยันความเสถียรแล้ว ช่วงของค่าเฉพาะจะทำหน้าที่เป็นเกณฑ์มาตรฐานของอุตสาหกรรมสำหรับประสิทธิภาพ

การเข้าใจเกณฑ์เหล่านี้ช่วยให้องค์กรสามารถจัดลำดับความสำคัญของความพยายามในการปรับปรุง และบริหารความเสี่ยงด้านคุณภาพได้อย่างมีประสิทธิภาพ ต่อไปนี้คือการวิเคราะห์ค่า Cpk ทั่วไปและความหมายในทางปฏิบัติ:

- Cpk < 1.00: กระบวนการไม่มีความสามารถ ช่วงกระจายของกระบวนการกว้างกว่าขีดจำกัดข้อกำหนด หรือเบี่ยงเบนศูนย์กลางมากจนผลิตชิ้นส่วนที่ไม่เป็นไปตามข้อกำหนด การดำเนินการในสถานการณ์นี้จำเป็นต้องมีการสอบสวนและดำเนินการแก้ไขโดยทันที

- Cpk = 1.00: กระบวนการเพิ่งจะมีความสามารถพอดี ซึ่งหมายความว่าความแปรปรวนของกระบวนการพอดีกับช่วงข้อกำหนดพอดี โดยไม่มีช่องว่างสำหรับความผิดพลาด หากค่าเฉลี่ยของกระบวนการเปลี่ยนแปลงแม้เพียงเล็กน้อย ก็จะทำให้เกิดของเสีย ระดับประสิทธิภาพเช่นนี้มักถือว่าไม่ยอมรับได้

- Cpk ระหว่าง 1.00 ถึง 1.33: กระบวนการถือว่ามีความสามารถในระดับต่ำ และจำเป็นต้องควบคุมและตรวจสอบอย่างใกล้ชิด แม้จะยอมรับได้ในบางการใช้งาน แต่ยังคงมีความเสี่ยงอย่างมีนัยสำคัญที่จะผลิตของเสีย

- Cpk ≥ 1.33: กระบวนการนี้สามารถ นี่คือข้อบังคับขั้นต่ําที่เหมือนกันสําหรับหลายสาขาอุตสาหกรรม และแสดงให้เห็นถึงความปลอดภัยระหว่างผลิตของกระบวนการและขั้นต่ําของรายละเอียด ที่บอยด์ Cpk 1.33 หรือมากกว่า เป็นเป้าหมายทั่วไปสําหรับลูกค้าการเจาะ

- Cpk ≥ 1.67: กระบวนการนี้มีความสามารถที่ดีเยี่ยม ระดับนี้มักต้องมีสําหรับคุณสมบัติที่สําคัญต่อคุณภาพ โดยเฉพาะในอุตสาหกรรม เช่น ออโตโมทีฟ หรืออากาศศาสตร์ ที่ความปลอดภัยเป็นสิ่งสําคัญที่สุด การบรรลุระดับนี้ลดความเสี่ยงของความบกพร่องอย่างมาก

สําหรับอุตสาหกรรมที่มีความต้องการคุณภาพที่เข้มงวด เช่น การผลิตรถยนต์ การบรรลุ Cpk ที่สูง ไม่สามารถต่อรองได้ ผู้จัดจําหน่ายในภาคนี้ต้องแสดงการควบคุมกระบวนการอย่างแข็งแรง เพื่อให้ตรงกับมาตรฐาน เช่น IATF 16949 ตัวอย่างเช่น บริษัทที่ให้บริการเชี่ยวชาญ เช่น การโกหกตามสั่งจาก Shaoyi Metal Technology มั่นใจในวิธีการควบคุมคุณภาพที่เข้มงวดเพื่อให้แน่ใจว่า ทุกส่วนประกอบ ตอบสนองกับคุณสมบัติที่แม่นยํา จากชุดเล็ก ๆ ไปจนถึงการผลิตจํานวนมาก

มุมมองที่กว้างขึ้น: การทำความเข้าใจ Pp และ Ppk

แม้ว่า Cp และ Cpk จะมีความสำคัญต่อการเข้าใจศักยภาพของกระบวนการตามข้อมูลระยะสั้น แต่ดัชนีอีกคู่หนึ่งอย่าง Pp และ Ppk จะให้มุมมองเกี่ยวกับประสิทธิภาพโดยรวมในระยะยาว ความแตกต่างที่สำคัญอยู่ที่วิธีการคำนวณความแปรปรวนของกระบวนการ (ส่วนเบี่ยงเบนมาตรฐาน) โดย Cp และ Cpk ใช้ความแปรปรวน 'ภายในกลุ่มย่อย' ซึ่งสะท้อนถึงศักยภาพตามธรรมชาติในระยะสั้นของกระบวนการ ในทางตรงกันข้าม Pp และ Ppk ใช้ความแปรปรวน 'โดยรวม' ซึ่งครอบคลุมความผันผวนทั้งหมดของกระบวนการในช่วงเวลานานขึ้น รวมถึงการเปลี่ยนแปลงและการเลื่อนค่าระหว่างกลุ่มย่อย

โดยพื้นฐานแล้ว Cp และ Cpk ใช้ทำนายความสามารถในอนาคต โดยถือว่ากระบวนการยังคงมีความเสถียร ในขณะที่ Pp และ Ppk ใช้ประเมินผลการดำเนินงานในอดีต ซึ่งตอบคำถามว่า "กระบวนการทำงานจริงเป็นอย่างไรตลอดช่วงเวลาที่ผ่านมา" ในกระบวนการที่มีความเสถียรสูงสุด ค่า Cpk และ Ppk จะใกล้เคียงกันมาก อย่างไรก็ตาม หากกระบวนการไม่เสถียรและเกิดการเปลี่ยนแปลง ค่า Ppk จะต่ำกว่าค่า Cpk อย่างมาก แสดงว่าประสิทธิภาพในระยะยาวไม่สามารถบรรลุศักยภาพในระยะสั้นได้ ความแตกต่างระหว่างดัชนีทั้งสองนี้จึงเป็นเครื่องมือวินิจฉัยที่ทรงพลังในการระบุความแปรปรวนจากสาเหตุพิเศษที่อาจส่งผลกระทบต่อกระบวนการตลอดเวลา

ลองคิดดูแบบนี้: Cpk เหมือนภาพถ่ายความเร็วสูงสุดของนักวิ่งระยะสั้น ขณะที่ Ppk เหมือนความเร็วเฉลี่ยของนักวิ่งมาราธอนตลอดการแข่งขัน เมตริกทั้งสองอย่างมีค่าใช้ประโยชน์ แต่บอกเรื่องราวที่ต่างกัน Cpk ใช้เพื่อรับรองกระบวนการและประเมินศักยภาพ ขณะที่ Ppk ใช้เพื่อยืนยันประสิทธิภาพจริงในระยะยาว

คำถามที่พบบ่อย

1. SPC และ Cpk คืออะไร?

การควบคุมกระบวนการสถิติ (SPC) เป็นวิธีการควบคุมคุณภาพที่กว้างขวางที่ใช้เครื่องมือสถิติเพื่อติดตามและจัดการกระบวนการ Cpk หรือดัชนีความสามารถในการดําเนินงาน (Process Capability Index) เป็นเมตรเฉพาะใน SPC ที่วัดว่ากระบวนการสามารถผลิตผลิตได้ดีแค่ไหน ภายในขอบเขตของรายละเอียดของกระบวนการ และยังเป็นบัญชีเกี่ยวกับการตั้งใจกระบวนการได้ ค่า Cpk 1.33 หรือมากกว่าโดยทั่วไปถือว่าสามารถ

2. การใช้ Cpk หมายถึงอะไรใน SPC?

Cpk เป็นตัวอักษรของ Process Capability Index มันคือการปรับปรุงของดัชนี Cp ซึ่งวัดเพียงความสามารถในความเป็นไปได้ (สเปรด) "k" ใน Cpk เป็นปัจจัยที่บัญชีการตั้งกลางของกระบวนการเฉลี่ยเทียบกับขีดจําแนก มันให้มาตรการที่จริงจริงกว่าของความสามารถของกระบวนการในการผลิตชิ้นส่วนที่ตรงกับความต้องการของลูกค้าอย่างต่อเนื่อง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —