การอ่าน FAIR: วิธีการทีละขั้นตอนเพื่อยืนยันคุณภาพ

สรุปสั้นๆ

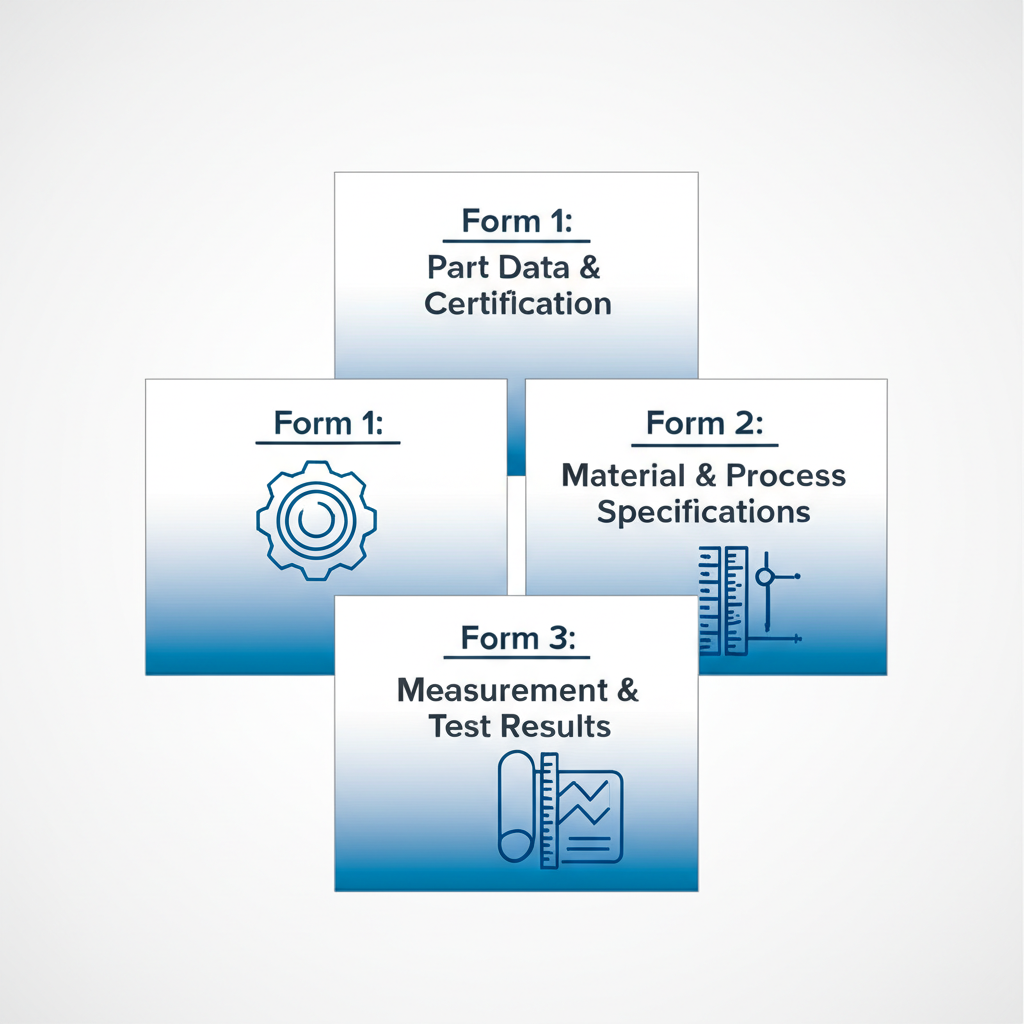

รายงานการตรวจสอบชิ้นงานตัวอย่างครั้งแรก (FAIR) คือเอกสารควบคุมคุณภาพอย่างเป็นทางการ ซึ่งแสดงให้เห็นว่ากระบวนการผลิตสามารถผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดด้านวิศวกรรมและการออกแบบทั้งหมดได้ เพื่ออ่าน FAIR ได้อย่างมีประสิทธิภาพ คุณต้องตรวจสอบแบบฟอร์มหลักทั้งสามฉบับอย่างเป็นระบบ ได้แก่ แบบฟอร์ม 1 สำหรับการติดตามย้อนกลับของชิ้นส่วน แบบฟอร์ม 2 สำหรับใบรับรองวัสดุและกระบวนการ และแบบฟอร์ม 3 เพื่อยืนยันการวัดทุกจุดเทียบกับข้อกำหนดการออกแบบ โดยใช้ภาพวาดแบบระบุหมายเลขกำกับ (ballooned drawing) ที่เกี่ยวข้อง

การเข้าใจ FAI และ FAIR: วัตถุประสงค์และพื้นฐาน

ในอุตสาหกรรมการผลิต ความแม่นยำมีความสำคัญอย่างยิ่ง ก่อนที่จะเริ่มการผลิตจำนวนมาก ทั้งผู้ซื้อและผู้จัดจำหน่ายจำเป็นต้องมั่นใจอย่างแน่นอนว่ากระบวนการผลิตสามารถผลิตชิ้นส่วนที่ตรงตามข้อกำหนดทุกประการได้ นี่คือวัตถุประสงค์หลักของ First Article Inspection (FAI) โดย FAI เป็นกระบวนการตรวจสอบอย่างละเอียด ซึ่งจะมีการตรวจสอบชิ้นส่วนหนึ่งชิ้นจากชิ้นงานแรกที่ผลิตขึ้นอย่างรอบคอบเทียบกับข้อมูลการออกแบบทั้งหมด ผลลัพธ์ที่ได้จากการตรวจสอบนี้ในรูปแบบเอกสารเรียกว่า First Article Inspection Report (FAIR)

การตรวจสอบผลิตภัณฑ์ต้นแบบ (FAIR) ทำหน้าที่เป็นหลักฐานเชิงวัตถุประสงค์ที่แสดงว่าผู้จัดจำหน่ายได้เข้าใจข้อกำหนดด้านการออกแบบทั้งหมด และกระบวนการของพวกเขาเพียงพอที่จะผลิตได้อย่างสม่ำเสมอ สำหรับผู้จัดจำหน่าย การตรวจสอบนี้ถือเป็นขั้นตอนสำคัญในการยืนยันความถูกต้องของวิธีการผลิต และช่วยระบุปัญหาที่อาจเกิดขึ้นในกระบวนการผลิตแต่เนิ่นๆ สำหรับผู้ซื้อ ถือเป็นเครื่องมือสำคัญในการลดความเสี่ยง โดยรับประกันว่าสิ่งที่ออกแบบไว้จะตรงกับสิ่งที่ผลิตออกมาอย่างแม่นยำ กระบวนการนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมที่มีมาตรฐานคุณภาพสูง เช่น อุตสาหกรรมการบินและอวกาศ อุปกรณ์ทางการแพทย์ และอุตสาหกรรมยานยนต์ ตัวอย่างเช่น เมื่อจัดหาชิ้นส่วนประสิทธิภาพสูง การตรวจสอบ FAI อย่างละเอียดถี่ถ้วนถือเป็นสิ่งจำเป็น บริษัทที่ให้ บริการตีขึ้นรูปตามแบบสำหรับอุตสาหกรรมยานยนต์ พึ่งพากระบวนการลักษณะนี้ เพื่อรับประกันว่าชิ้นส่วนของพวกเขาจะเป็นไปตามมาตรฐานการรับรอง IATF16949 ที่เข้มงวด

ไม่จำเป็นต้องดำเนินการตรวจสอบ FAI ทั้งชุดในทุกครั้งที่ผลิต แต่จะเริ่มต้นขึ้นเมื่อมีเหตุการณ์เฉพาะที่อาจส่งผลต่อรูปร่าง การพอดี หรือหน้าที่ของชิ้นส่วน ตามมาตรฐานอุตสาหกรรม โดยทั่วไปจะต้องจัดทำรายงาน FAIR ฉบับใหม่ภายใต้สถานการณ์ดังต่อไปนี้:

- การนำชิ้นส่วนใหม่เข้ามา: เมื่อมีการผลิตชิ้นส่วนเป็นครั้งแรก

- การเปลี่ยนแปลงด้านการออกแบบ: ทุกครั้งที่มีการแก้ไขแบบร่างทางวิศวกรรมหรือข้อกำหนด จะต้องมีการตรวจสอบ FAI ฉบับใหม่เพื่อยืนยันความถูกต้องของการเปลี่ยนแปลง

- การเปลี่ยนแปลงกระบวนการผลิต: หากมีการเปลี่ยนแปลงกระบวนการผลิต อุปกรณ์ เครื่องมือ หรือสถานที่ผลิต

- การเปลี่ยนแปลงผู้จัดจำหน่าย: เมื่อย้ายการผลิตไปยังผู้จัดจำหน่ายหรือโรงงานแห่งใหม่

- การหยุดการผลิต: หากชิ้นส่วนหนึ่งไม่ได้ผลิตต่อเนื่องเป็นระยะเวลานาน โดยทั่วไปประมาณสองปี จะต้องมีการตรวจสอบต้นแบบ (FAI) ใหม่เพื่อยืนยันคุณสมบัติของกระบวนการอีกครั้ง

ในบางกรณี การตรวจสอบต้นแบบบางส่วนอาจเพียงพอได้ เช่น เมื่อมีการเปลี่ยนแปลงดีไซน์เพียงเล็กน้อยซึ่งกระทบเฉพาะคุณลักษณะจำนวนไม่มาก สามารถจำกัดการตรวจสอบเฉพาะคุณลักษณะเหล่านั้นได้ อย่างไรก็ตาม การตรวจสอบต้นแบบแบบเต็มรูปแบบจะให้ความมั่นใจในคุณภาพอย่างครอบคลุมที่สุด คุณสามารถเรียนรู้เพิ่มเติมเกี่ยวกับพื้นฐานได้จาก คู่มือสำหรับ FAI/FAIR .

ถอดรหัสสามแบบฟอร์มหลักของ FAIR (มาตรฐาน AS9102)

แม้ว่ารูปแบบของรายงาน FAIR จะแตกต่างกันไป แต่อุตสาหกรรมหลายประเภท โดยเฉพาะอุตสาหกรรมการบินและอวกาศ มีการกำหนดมาตรฐานรายงานตามมาตรฐาน AS9102 โครงสร้างนี้แบ่งรายงานออกเป็นสามแบบฟอร์มที่แยกจากกัน โดยแต่ละแบบฟอร์มมีจุดประสงค์เฉพาะเจาะจง การเข้าใจแบบฟอร์มเหล่านี้คือกุญแจสำคัญในการอ่านรายงาน FAIR ใดๆ พร้อมกับแบบฟอร์มเหล่านี้ ยังมีภาพวาดที่มีวงกลมกำกับ (ballooned drawing) ซึ่งเป็นแนวทางเชิงภาพที่จำเป็นต่อการตรวจสอบ

ภาพวาดที่มีวงกลมกำกับ (หรือภาพวาดแบบเบิ้ลบั๊บเบิ้ล)

ก่อนที่จะพิจารณาแบบฟอร์มต่างๆ สิ่งสำคัญคือต้องเข้าใจภาพวาดแบบบัลลูน (ballooned drawing) ซึ่งเป็นภาพวาดทางวิศวกรรมที่ข้อกำหนดทุกข้อ รวมถึงมิติ ค่าความคลาดเคลื่อน หมายเหตุ และข้อกำหนดเฉพาะ ได้รับการกำหนดหมายเลขเฉพาะตัวที่อยู่ภายในวงกลม ("บัลลูน") หมายเลขดังกล่าวจะเชื่อมโยงข้อกำหนดการออกแบบบนภาพวาดเข้ากับรายการในแบบฟอร์ม 3 โดยตรง ทำให้เกิดแผนการตรวจสอบที่ชัดเจนและสามารถสืบค้นได้อย่างไม่กำกวม

แบบฟอร์ม 1: ความรับผิดชอบของหมายเลขชิ้นส่วน

นี่คือสรุปภาพรวมระดับสูงสุดของรายงาน หน้าที่หลักคือระบุชิ้นส่วนที่กำลังตรวจสอบและให้ข้อมูลการสืบค้นย้อนกลับ ข้อมูลสำคัญที่คุณจะพบในแบบฟอร์ม 1 ได้แก่ หมายเลขชิ้นส่วน ชื่อชิ้นส่วน หมายเลขซีเรียล และระดับเวอร์ชันของภาพวาด หากชิ้นส่วนนั้นเป็นชุดประกอบ แบบฟอร์ม 1 จะแสดงรายการชิ้นส่วนย่อยทั้งหมดที่ประกอบเป็นผลิตภัณฑ์สำเร็จรูปด้วย โดยสรุปแล้ว แบบฟอร์มนี้ตอบคำถามว่า "เรากำลังตรวจสอบชิ้นส่วนที่ถูกต้อง ตามระดับเวอร์ชันที่ถูกต้องหรือไม่ และชิ้นส่วนย่อยทั้งหมดมีการระบุไว้ครบถ้วนหรือไม่?"

แบบฟอร์ม 2: ความรับผิดชอบต่อผลิตภัณฑ์

แบบฟอร์ม 2 เกี่ยวข้องกับ "ส่วนประกอบ" ของชิ้นส่วน โดยบันทึกรายละเอียดวัตถุดิบทั้งหมด กระบวนการพิเศษ และการทดสอบเชิงหน้าที่ที่กำหนดไว้ในข้อกำหนดการออกแบบ สำหรับวัสดุแต่ละชนิดที่ใช้ (เช่น อลูมิเนียมเกรดเฉพาะ) แบบฟอร์มนี้จะระบุข้อกำหนดของวัสดุ ผู้จัดจำหน่าย และข้อมูลการติดตามย้อนกลับ เช่น เลขที่ล็อตความร้อน นอกจากนี้ยังแสดงรายการกระบวนการพิเศษใดๆ เช่น การอบความร้อน การชุบโลหะ หรือการออกซิเดชันเชิงไฟฟ้า พร้อมทั้งผู้ให้บริการที่ดำเนินการและอ้างอิงใบรับรองความสอดคล้องของพวกเขา อีกทั้งยังครอบคลุมการทดสอบเชิงหน้าที่ที่จำเป็นและอ้างอิงผลการทดสอบ แบบฟอร์มนี้ยืนยันว่าชิ้นส่วนได้รับการผลิตจากวัสดุที่ถูกต้องและได้รับการปฏิบัติที่เหมาะสม

แบบฟอร์ม 3: ความรับผิดชอบต่อคุณลักษณะ

ส่วนนี้เป็นส่วนที่ละเอียดและสำคัญที่สุดของรายงาน FAIR แบบฟอร์ม 3 เป็นรายการโดยละเอียดของทุกคุณลักษณะที่ระบุไว้ในภาพวาดที่มีวงกลมกำกับ (ballooned drawing) โดยแต่ละรายการจะตรงกับหมายเลขวงกลม และรวมถึงข้อกำหนดเฉพาะ (เช่น มิติพร้อมกับค่าความคลาดเคลื่อน), ผลการวัดจริงจากชิ้นส่วนที่ตรวจสอบ, และการพิจารณาผลผ่าน/ไม่ผ่านอย่างชัดเจน นอกจากนี้ยังบันทึกเครื่องมือวัดที่ใช้ในการตรวจสอบเพื่อให้มั่นใจถึงการติดตามย้อนกลับได้ แบบฟอร์มนี้ให้หลักฐานในระดับรายละเอียดยิบย่อยสำหรับแต่ละลักษณะ เพื่อยืนยันว่าชิ้นส่วนจริงสอดคล้องกับภาพวาดทางวิศวกรรม การวิเคราะห์รายละเอียดของแบบฟอร์มเหล่านี้สามารถพบได้ใน คู่มือฉบับสมบูรณ์เกี่ยวกับการตรวจสอบชิ้นงานตัวอย่างแรก .

คู่มือขั้นตอนต่อขั้นตอนในการอ่านและตีความรายงาน

การอ่านรายงานการตรวจสอบชิ้นงานตัวแรกอาจดูน่ากลัวเนื่องจากระดับความละเอียดที่สูง แต่การใช้วิธีการอย่างเป็นระบบจะช่วยให้งานนี้ทำได้ง่ายขึ้น เป้าหมายคือการตรวจสอบให้มั่นใจว่ามีหลักฐานที่ครบถ้วนและต่อเนื่องตั้งแต่แบบร่างการออกแบบไปจนถึงชิ้นส่วนสุดท้ายที่ผ่านการวัดแล้ว ทำตามขั้นตอนเหล่านี้เพื่อดำเนินการตรวจสอบอย่างละเอียด

- เริ่มต้นที่แบบฟอร์ม 1: ตรวจสอบความรับผิดชอบของชิ้นส่วน เริ่มจากการยืนยันว่าข้อมูลทั้งหมดในแบบฟอร์ม 1 ถูกต้อง ตรวจสอบเลขที่ชิ้นส่วน ระดับรีวิชัน และหมายเลขซีเรียลกับใบสั่งซื้อและแบบร่างทางวิศวกรรมของคุณ หากเป็นชุดประกอบ ให้แน่ใจว่ามีการระบุเลขที่ชิ้นส่วนของทุกชิ้นส่วนย่อยไว้ ความคลาดเคลื่อนใดๆ ที่นี่อาจทำให้รายงานฉบับนี้ไม่ถูกต้องทั้งฉบับ

- ตรวจสอบแบบฟอร์ม 2: ยืนยันวัสดุและกระบวนการ ต่อไปไปไปไปยังแบบฟอร์ม 2 เพื่อตรวจสอบความรับผิดชอบของสินค้า ตรวจสอบว่าวัสดุแท้ทั้งหมดที่ระบุตรงกับรายละเอียดในภาพวาด ค้นหาใบรับรองความเหมาะสม (CoCs) สําหรับวัสดุและกระบวนการพิเศษทุกตัว ให้แน่ใจว่าวิธีการทดสอบการทํางานที่จําเป็นใด ๆ จะถูกระบุและรายงานการทดสอบที่เกี่ยวข้องจะถูกรวมเข้าด้วยกันและแสดงผลที่ผ่าน

- สะสมภาพวาดกลองกับแบบฟอร์ม 3 นี่คือขั้นตอนที่เข้มข้นที่สุด ด้วยภาพลากระบองและแบบฟอร์ม 3 อยู่ข้างๆกัน ไปดูเลขระบองแต่ละอันตามลําดับ สําหรับตัวเลขแต่ละตัว ค้นหาแถวที่ตรงกันบนแบบฟอร์ม 3 และตรวจสอบสามสิ่ง: ข้อต้องการถูกต้อง, การวัดจริงถูกบันทึก, และผลลัพธ์อยู่ในความอนุญาตที่กําหนด

- ตรวจสอบทุกการวัด อย่าแค่มองหา "ผ่าน" ในคอลัมน์ผล ตรวจสอบค่าที่วัดจริง พวกเขาอยู่ใกล้กับช่วงกลางของความอดทน หรือว่าพวกเขาขยายขอบเขต? การวัดที่ผ่านไปแทบจะสามารถชี้ให้เห็นถึงกระบวนการที่ไม่ได้ควบคุมดี และอาจลอยออกจากความยอมรับในระหว่างการผลิตเต็ม

- ตรวจสอบความสมบูรณ์ ให้แน่ใจว่ากลองทุกกลองบนภาพวาด มีรายการที่ตรงกันในแบบ 3. การ ปรับปรุง ความ ใหญ่ ของ ภาพ คุณลักษณะที่หายไปใดๆ หมายถึงการตรวจสอบไม่สมบูรณ์

- การระบุและประเมินความไม่สอดคล้อง ถ้ามีลักษณะใด ๆ มีเครื่องหมายว่า "ล้มเหลว" มันคือความไม่สอดคล้อง FAIR ควรรวมเลขรายงานความไม่สอดคล้อง (NCR) ในคอลัมน์ที่กําหนดไว้ในแบบ 3. คุณต้องดูรายงานนี้ เพื่อเข้าใจความเบี่ยงเบนและการกําจัดที่เสนอ (เช่น การปรับปรุง, ซ่อมแซม, หรือสกร็อป) ส่วนที่ไม่สามารถรับรองได้ จนกว่าทุกความไม่สอดคล้องจะถูกแก้ไขและอนุมัติอย่างถูกต้อง

ปัญหาที่พบบ่อยและแนวปฏิบัติที่ดีที่สุดสําหรับการวิเคราะห์ FAIR

แม้ว่าจะมีกระบวนการที่จัดระเบียบได้ ความผิดพลาดอาจเกิดขึ้นระหว่างการสร้างหรือรีวิว FAIR การรู้ถึงความผิดพลาดที่พบบ่อย และการปฏิบัติตามแนวทางที่ดีที่สุด สามารถป้องกันการขาดคุณภาพที่แพงและการช้าในการผลิตได้ การวิเคราะห์ที่แข็งแรงทําให้กระบวนการ FAIR เป็นการเพิ่มมูลค่าจริง แทนที่จะเป็นการฝึกงานเอกสาร

ข้อผิดพลาดทั่วไปที่ควรหลีกเลี่ยง

- แบบไม่ครบถ้วน: การหายไปของลายเซ็นต์, วันที่, หรือสนามที่จําเป็นสามารถทําให้รายงานไม่เป็นจริงสําหรับการตรวจสอบ สนามที่ต้องเต็มทุกช่อง

- การรับรองที่หายไป: การตรวจสอบทั่วไปคือการไม่รวมเอกสารรองรับทั้งหมด เช่น ใบรับรองวัสดุหรือใบรับรองกระบวนการพิเศษที่อ้างอิงในแบบ 2.

- การปั่นบอลลูนที่ผิด การวาดแบบกลมต้องแม่น 100% การที่ลูกโป่งหายไปสําหรับลักษณะหรือข้อความ หรือมีเลขลูกโป่งซ้ํากัน สร้างความสับสนและการตรวจสอบที่ไม่สมบูรณ์

- ละเลยข้อตักเตือน ข้อตกลงทั่วไปบนภาพวาด (เช่น "หักขอบคมทั้งหมด") เป็นข้อตกลงและต้องถูกบอลลอนและตรวจสอบบนแบบ 3. พวกเขามักถูกมองข้าม

- ผลการวัดไม่ชัดเจน: สําหรับการตรวจสอบอธิษฐาน (ใช่/ไม่ต้องการ) แค่เขียน "Pass" หรือ "Conforms" ไม่เพียงพอ รายงานควรระบุสิ่งที่ได้รับการตรวจสอบ เช่น "การตรวจสอบเครื่องหมายส่วนที่อยู่และอ่านได้"

วิธีที่ดีที่สุดสําหรับการตรวจสอบที่มีประสิทธิภาพ

- ใช้รายการตรวจสอบ: สร้างรายการตรวจสอบมาตรฐานสําหรับผู้ตรวจสอบของคุณ เพื่อให้แน่ใจว่าทุกส่วนของ FAIR ถูกตรวจสอบอย่างต่อเนื่องและอย่างละเอียด

- ตรวจสอบการปรับขนาดเครื่องมือ: ตรวจสอบว่าเครื่องมือวัดที่ระบุในแบบ 3 มีวันการปรับขนาดที่ใช้ได้ เครื่องมือที่ไม่ได้ปรับค่า จะทําให้การวัดที่ผลิตไม่จริง

- ผลการสอบถาม: อย่างที่กล่าวไว้ ผลที่อยู่ใกล้กับขอบของขอบความยอมรับ ควรเป็นสัญญาณแดง พิจารณากับผู้จัดส่ง เพื่อเข้าใจความสามารถของกระบวนการ

- การให้ความสามารถติดตามได้อย่างชัดเจน คุณควรสามารถติดตามลักษณะใด ๆ ได้อย่างง่ายดายจากภาพวาดไปยังแบบที่ 3 และวัสดุหรือกระบวนการใด ๆ จากภาพวาดไปยังแบบที่ 2 และใบรับรองรองรองรับ

- ให้คําตอบที่ชัดเจน หากคุณปฏิเสธ FAIR ให้ข้อมูลกลับคืนที่ชัดเจนและเฉพาะเจาะจงเกี่ยวกับสิ่งที่ต้องแก้ไข การปฏิเสธแบบไม่ชัดเจน จะทําให้คนช้าและผิดหวัง

คำถามที่พบบ่อย

1. การประชุม คุณตีความรายงานการตรวจอย่างไร

เพื่อตีความรายงานการตรวจสอบ เช่น FAIR คุณนําความต้องการการออกแบบมาเปรียบเทียบอย่างมีวิธีกับผลการตรวจจริง เริ่มด้วยการตรวจสอบรายละเอียดทางการบริหาร (แบบฟอร์ม 1) แล้วยืนยันว่าวัสดุและกระบวนการทั้งหมดได้รับการรับรอง (แบบฟอร์ม 2) หลักของการตีความคือการตรวจสอบแต่ละลักษณะที่วัดในแบบ 3 กับภาพวาดที่กระเป๋าเป่า เพื่อให้แน่ใจว่าทุกมิติอยู่ในระยะความยอมรับ และมีเครื่องหมายว่า "ผ่าน"

2. การใช้ FAIR (รายงานการตรวจสอบมาตราแรก) คืออะไร?

รายงานการตรวจสอบสินค้าครั้งแรก (FAIR) คือแพ็คเก็ตเอกสารอย่างเป็นทางการที่พิสูจน์ว่าชิ้นส่วนถูกผลิตให้สอดคล้องกับภาพวาดและรายละเอียดวิศวกรรมทั้งหมด มันเป็นเครื่องมือควบคุมคุณภาพที่สําคัญที่ใช้ในการรับรองกระบวนการผลิต ก่อนอนุญาตการผลิตขนาดใหญ่ โดยเฉพาะส่วนใหม่หรือปรับปรุง รายงานมาตรฐานประกอบด้วยแบบฟอร์มสามแบบรายละเอียดส่วน, ผลิตภัณฑ์, และคุณลักษณะการรับผิดชอบ

3. การ สร้าง รายงานการตรวจดูดีเป็นอย่างไร

รายงานการตรวจสอบที่ดี คือรายงานที่ครบถ้วน ถูกต้อง และง่ายต่อการติดตาม มันไม่มีข้อมูลที่ขาดหาย มีลายเซ็นที่ต้องการทั้งหมด และมีผลการวัดและผลการผ่าน/ล้มเหลวที่ชัดเจนสําหรับคุณสมบัติทุกๆตัวจากภาพวาด เอกสารรองรับทั้งหมด เช่น การรับรองวัสดุ ถูกนําไปใช้ และมีอ้างอิงชัดเจน ในที่สุด FAIR ที่ดีจะบอกเรื่องราวอย่างชัดเจน ว่าชิ้นส่วนนั้นสอดคล้องกับทุกๆ ด้านของการออกแบบอย่างไร

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —