ต้นแบบอย่างรวดเร็วสำหรับแม่พิมพ์อุตสาหกรรมยานยนต์: ภาพรวมเชิงกลยุทธ์

สรุปสั้นๆ

การต้นแบบอย่างรวดเร็วสำหรับแม่พิมพ์รถยนต์เป็นชุดของเทคนิคการผลิตขั้นสูงที่ใช้ในการผลิตชิ้นส่วนโลหะและอุปกรณ์เครื่องมือที่ใช้งานได้จริงจากแบบดีไซน์ CAD ดิจิทัลโดยตรง เทคโนโลยีนี้มีความสำคัญอย่างยิ่งต่ออุตสาหกรรมยานยนต์ในปัจจุบัน เพราะช่วยเร่งกระบวนการพัฒนาผลิตภัณฑ์ได้อย่างมาก ทำให้วิศวกรสามารถทดสอบและตรวจสอบความเหมาะสมของชิ้นส่วนในด้านรูปร่าง การประกอบ และการใช้งานได้ภายในไม่กี่วัน แทนที่จะใช้เวลาหลายเดือนตามวิธีการแบบดั้งเดิม ประโยชน์หลักๆ ได้แก่ การประหยัดต้นทุนอย่างมากในขั้นตอนการผลิตแม่พิมพ์เบื้องต้น การลดระยะเวลาในการนำผลิตภัณฑ์ออกสู่ตลาด และความสามารถในการปรับปรุงแบบดีไซน์ผ่านการพัฒนาซ้ำหลายๆ รอบ ก่อนที่จะเริ่มการผลิตจำนวนมาก

การต้นแบบอย่างรวดเร็วสำหรับแม่พิมพ์และชิ้นส่วนขึ้นรูปในอุตสาหกรรมยานยนต์คืออะไร

การต้นแบบอย่างรวดเร็วเป็นกระบวนการพื้นฐานในงานพัฒนาผลิตภัณฑ์ยุคใหม่ ซึ่งช่วยสร้างต้นแบบจำลองขนาดเล็กหรือชิ้นส่วนที่ใช้งานได้จริงจากรูปแบบการออกแบบเบื้องต้น โดยทั่วไปจะมาจากไฟล์แบบร่างด้วยคอมพิวเตอร์ (CAD) ในบริบทของอุตสาหกรรมยานยนต์ การต้นแบบอย่างรวดเร็วทำหน้าที่เป็นสะพานเชื่อมสำคัญระหว่างการออกแบบดิจิทัลและการทดสอบทางกายภาพ ก่อนที่จะลงทุนกับเครื่องมือผลิตที่มีต้นทุนสูงและระยะเวลาเตรียมการนานสำหรับแม่พิมพ์และกระบวนการขึ้นรูปโลหะ มันช่วยให้วิศวกรและนักออกแบบสามารถสัมผัสชิ้นส่วนจริง เพื่อประเมินการออกแบบ ความสะดวกในการใช้งาน และฟังก์ชันการทำงานในสภาพแวดล้อมจริง

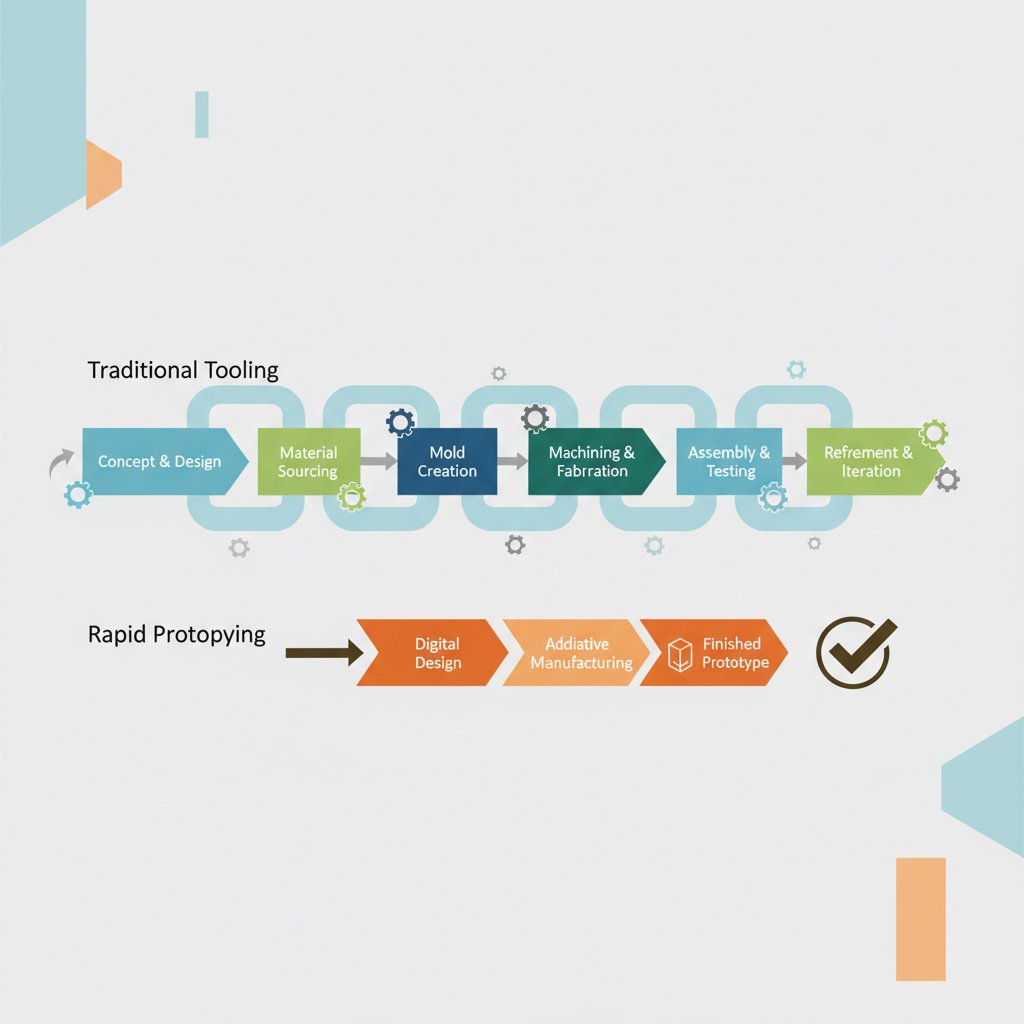

วิธีการดั้งเดิมในการสร้างแม่พิมพ์รถยนต์เป็นกระบวนการที่ละเอียดอ่อน ใช้เวลานาน และมีค่าใช้จ่ายสูง โดยมักใช้เวลาหลายเดือนจึงจะแล้วเสร็จ การทำต้นแบบอย่างรวดเร็ว (Rapid prototyping) เปลี่ยนแปลงระยะเวลาดังกล่าวอย่างสิ้นเชิง ตามที่ผู้เชี่ยวชาญในอุตสาหกรรมระบุไว้ แนวทางนี้สามารถผลิตต้นแบบได้ภายในไม่กี่วันหรือแม้แต่ชั่วโมงเดียว ทำให้แนวคิดกลายเป็นชิ้นส่วนจริงได้อย่างรวดเร็วอย่างเหลือเชื่อ การเร่งความเร็วนี้ไม่ใช่แค่เรื่องของความเร็วเท่านั้น แต่เกี่ยวข้องกับความคล่องตัวด้วย มันช่วยให้ทีมวิศวกรสามารถตรวจสอบข้อบกพร่องของการออกแบบ ทดสอบคุณสมบัติของวัสดุ และทำการปรับเปลี่ยนที่สำคัญในช่วงต้นของวงจรการพัฒนา ซึ่งจะช่วยป้องกันข้อผิดพลาดที่อาจเกิดค่าใช้จ่ายสูงก่อนที่จะเข้าสู่ขั้นตอนการผลิตจำนวนมาก

ลักษณะสำคัญของการทำต้นแบบอย่างรวดเร็วสำหรับชิ้นส่วนยานยนต์ ได้แก่:

- ความเร็ว: ลดระยะเวลาจากขั้นตอนการออกแบบไปสู่ชิ้นส่วนจริงอย่างมาก ช่วยให้วงจรการพัฒนารวดเร็วขึ้น

- การทำซ้ำ (Iteration): สนับสนุนการสร้างรูปแบบการออกแบบหลายๆ รุ่นเพื่อการทดสอบและประเมินผล ส่งผลให้ผลิตภัณฑ์สุดท้ายมีประสิทธิภาพสูงขึ้น

- ความคุ้มทุน: ลดการลงทุนครั้งแรกโดยไม่จำเป็นต้องใช้อุปกรณ์การผลิตที่มีราคาแพงและถาวรในช่วงระยะตรวจสอบความถูกต้อง

- การทดสอบวัสดุ: ช่วยให้สามารถใช้วัสดุต่างๆ ได้หลากหลาย ตั้งแต่วัสดุพลาสติกไปจนถึงโลหะที่ใช้ในกระบวนการผลิตจริง เช่น อลูมิเนียมและเหล็ก เพื่อให้มั่นใจว่าชิ้นส่วนสุดท้ายสามารถตอบสนองมาตรฐานด้านประสิทธิภาพ

กระบวนการนี้ถูกนำไปประยุกต์ใช้กับชิ้นส่วนยานยนต์หลากหลายประเภท ตั้งแต่ชิ้นส่วนไมโครสแตมป์ขนาดเล็กที่มีความซับซ้อนและขั้วต่อไฟฟ้า ไปจนถึงชิ้นส่วนขนาดใหญ่กว่า เช่น โครงยึดและแผงตัวถังรถยนต์ โดยการใช้ต้นแบบอย่างรวดเร็ว ผู้ผลิตสามารถตรวจสอบและยืนยันการออกแบบได้อย่างมั่นใจ ทำให้มั่นใจได้ว่าชิ้นส่วนสุดท้ายที่ผลิตโดยแม่พิมพ์ผลิตจริงจะปราศจากข้อผิดพลาด สำหรับบริษัทที่เชี่ยวชาญด้านชิ้นส่วนที่ซับซ้อน เช่น งานไมโครสแตมป์โลหะของ DIE-TECH การตรวจสอบความถูกต้องในระยะเริ่มต้นนี้มีความสำคัญอย่างยิ่งต่อความสำเร็จ

ประโยชน์หลัก: เร่งนวัตกรรมในอุตสาหกรรมยานยนต์

การนำการต้นแบบอย่างรวดเร็วมาใช้สำหรับแม่พิมพ์ยานยนต์และชิ้นส่วนโลหะนั้นให้ข้อได้เปรียบที่น่าสนใจหลายประการ ซึ่งส่งผลโดยตรงต่อความสามารถในการแข่งขันและผลกำไรของบริษัท ประโยชน์เหล่านี้ล้วนเกินกว่าเพียงความเร็วเท่านั้น แต่ยังมีอิทธิพลต่อทุกอย่าง ตั้งแต่คุณภาพการออกแบบไปจนถึงความเสี่ยงโดยรวมของโครงการ การที่สามารถสร้างชิ้นส่วนจริงได้ในระยะเริ่มต้นและบ่อยครั้งนั้น ทำให้ผู้ผลิตรถยนต์สามารถตัดสินใจได้อย่างมีข้อมูลมากขึ้น ส่งผลให้ได้ผลิตภัณฑ์สุดท้ายที่ดีกว่า และเส้นทางสู่ตลาดที่มีประสิทธิภาพมากขึ้น

หนึ่งในประโยชน์ที่สำคัญที่สุดคือการเร่งให้ระยะเวลาการพัฒนาผลิตภัณฑ์สั้นลงอย่างมาก กระบวนการทำแม่พิมพ์แบบดั้งเดิมอาจใช้เวลานานหลายเดือน ซึ่งกลายเป็นข้อจำกัดหลักในการพัฒนายานยนต์ การทำต้นแบบอย่างรวดเร็ว (Rapid prototyping) ช่วยย่อระยะเวลาดังกล่าวให้เหลือเพียงไม่กี่วันหรือไม่กี่สัปดาห์ ความเร็วนี้ทำให้สามารถตรวจสอบและยืนยันการออกแบบได้อย่างรวดเร็ว ทีมงานจึงสามารถทดสอบรูปร่าง การประกอบ และการทำงานได้ก่อนตัดสินใจผลิตแม่พิมพ์สำหรับการผลิตจริง วัฏจักรการตอบสนองอย่างรวดเร็วนี้หมายความว่า รถยนต์และชิ้นส่วนใหม่สามารถเข้าสู่ตลาดได้เร็วกว่าเดิมมาก ตอบสนองความต้องการของผู้บริโภค และสร้างข้อได้เปรียบในการแข่งขันที่สำคัญ

อีกหนึ่งข้อดีหลักคือการลดต้นทุน ถึงแม้ว่าต้นทุนต่อชิ้นของชิ้นส่วนต้นแบบอาจสูงกว่าชิ้นส่วนที่ผลิตจำนวนมาก แต่โดยรวมแล้วยังคงประหยัดได้อย่างมาก การทำต้นแบบช่วยให้สามารถระบุและแก้ไขข้อผิดพลาดในการออกแบบได้ในต้นทุนที่ต่ำกว่ามากเมื่อเทียบกับการปรับแก้แม่พิมพ์ผลิตที่ทำจากเหล็กกล้าทนทาน อย่างที่ผู้ให้บริการเช่น Wiegel Tool Works , การทดสอบแนวคิดในช่วงแรกจะช่วยป้องกันปัญหาในการผลิตจำนวนมาก และประหยัดเวลาและค่าใช้จ่ายในระยะยาว การลดความเสี่ยงนี้มีค่ามาก เพราะข้อผิดพลาดเพียงเล็กน้อยในแม่พิมพ์ผลิตอาจนำไปสู่ชิ้นส่วนที่บกพร่องหลายพันชิ้น และต้องเสียค่าใช้จ่ายสูงในการปรับเครื่องมือใหม่

ประโยชน์หลักสามารถสรุปได้ดังนี้:

- ลดระยะเวลาในการออกสู่ตลาด: การย่อรอบการพัฒนาจากหลายเดือนให้เหลือไม่กี่สัปดาห์ ทำให้บริษัทสามารถเปิดตัวผลิตภัณฑ์ใหม่ได้เร็วขึ้น

- การประหยัดต้นทุนอย่างมีนัยสำคัญ: หลีกเลี่ยงการปรับเปลี่ยนเครื่องมือการผลิตที่มีค่าใช้จ่ายสูง โดยการตรวจสอบความถูกต้องของแบบด้วยต้นแบบที่มีต้นทุนต่ำ

- การตรวจสอบการออกแบบที่ดียิ่งขึ้น: ช่วยให้สามารถทดสอบรูปร่าง ขนาด และการทำงานของชิ้นส่วนได้จริง นำไปสู่ผลิตภัณฑ์สุดท้ายที่เชื่อถือได้และมีคุณภาพสูงขึ้น

- การออกแบบที่ยืดหยุ่นมากขึ้น: วิศวกรสามารถทดลองออกแบบหลายๆ รูปแบบและวัสดุต่างๆ เพื่อเพิ่มประสิทธิภาพโดยไม่ต้องเผชิญข้อจำกัดของการผลิตแบบดั้งเดิม

- การร่วมมือกันที่ดีขึ้น: โมเดลทางกายภาพช่วยให้ทีมออกแบบ วิศวกรรม และการผลิตสื่อสารกันได้ชัดเจนยิ่งขึ้น ทำให้มั่นใจว่าทุกคนทำงานไปในทิศทางเดียวกัน

เทคนิคสำคัญสำหรับการสร้างต้นแบบชิ้นส่วนโลหะยานยนต์

อุตสาหกรรมยานยนต์ใช้เทคโนโลยีการสร้างต้นแบบอย่างรวดเร็วหลายประเภทในการผลิตชิ้นส่วนโลหะ โดยแต่ละประเภทมีจุดแข็งและเหมาะกับการใช้งานที่แตกต่างกัน การเลือกเทคนิคขึ้นอยู่กับปัจจัยต่างๆ เช่น ความซับซ้อนของชิ้นส่วน คุณสมบัติของวัสดุที่ต้องการ ปริมาณการผลิต และงบประมาณ การเข้าใจวิธีการเหล่านี้เป็นสิ่งสำคัญอย่างยิ่งสำหรับวิศวกรและนักออกแบบ เพื่อให้สามารถเลือกแนวทางที่มีประสิทธิภาพที่สุดสำหรับโครงการของตน

การเจียร CNC

การกลึงด้วยเครื่องควบคุมด้วยตัวเลขแบบคอมพิวเตอร์ (CNC) เป็นกระบวนการผลิตแบบลบเนื้อวัสดุ ซึ่งใช้เครื่องจักรที่ควบคุมด้วยคอมพิวเตอร์ในการตัดและขึ้นรูปชิ้นงานจากก้อนโลหะให้ได้ชิ้นส่วนสำเร็จรูป เทคโนโลยีนี้เป็นที่รู้จักกันดีในด้านความแม่นยำสูง และสามารถทำงานกับโลหะเกรดการผลิตหลากหลายชนิด เช่น เหล็ก อลูมิเนียม และทองเหลือง สำหรับการใช้งานในอุตสาหกรรมยานยนต์ที่ต้องการความทนทานต่อค่าความคลาดเคลื่อนที่แคบ และผิวเรียบที่มีคุณภาพดี การกลึงด้วยเครื่อง CNC มักเป็นวิธีที่ได้รับความนิยมมากที่สุด ซึ่งเหมาะอย่างยิ่งสำหรับการสร้างต้นแบบเชิงหน้าที่ของชิ้นส่วนเครื่องยนต์ โครงยึด และอุปกรณ์ยึดตำแหน่ง ที่ต้องการความแม่นยำสูง

การตัดด้วยเลเซอร์และการขึ้นรูปตามแบบ

สำหรับชิ้นส่วนที่มีลักษณะสองมิติมากกว่า เช่น ข้อต่อ แผ่น หรือปะเก็น การตัดด้วยเลเซอร์จะเป็นวิธีแก้ปัญหาที่รวดเร็วและคุ้มค่า โดยเลเซอร์กำลังสูงจะตัดแผ่นโลหะตามไฟล์ CAD เพื่อผลิตชิ้นส่วนที่มีขอบเรียบและรูปทรงง่ายได้อย่างรวดเร็ว แต่เมื่อต้องการชิ้นส่วนรูปทรงสามมิติที่ซับซ้อนมากขึ้นจากแผ่นโลหะ จะใช้เทคนิคการขึ้นรูปและการตอกแบบเฉพาะ กระบวนการเหล่านี้ใช้แม่พิมพ์ในการดัด ยืด หรือขึ้นรูปโลหะให้ได้รูปร่างสุดท้าย แม้ว่าการผลิตเครื่องมือขึ้นรูปเบื้องต้นจะซับซ้อนกว่าการตัดด้วยเลเซอร์เพียงอย่างเดียว แต่ก็เป็นสิ่งจำเป็นสำหรับการต้นแบบชิ้นส่วนที่ในที่สุดจะผลิตจำนวนมากด้วยวิธีการตอก

การพิมพ์ 3 มิติโลหะ (DMLS)

การพิมพ์แบบไดเรกต์เมทัลเลเซอร์ซินเทอริง (DMLS) ซึ่งเป็นรูปแบบหนึ่งของการพิมพ์ 3 มิติ เป็นกระบวนการผลิตชิ้นส่วนโลหะโดยการสร้างชั้นบางๆ จากผงโลหะ โดยใช้เลเซอร์หลอมผงโลหะตามแบบดิจิทัล ทำให้สามารถสร้างรูปร่างภายในที่ซับซ้อนมาก ซึ่งไม่สามารถทำได้ด้วยวิธีกลึงแบบดั้งเดิม เทคโนโลยีนี้เหมาะอย่างยิ่งสำหรับการลดน้ำหนัก และการสร้างชิ้นส่วนที่รวมเข้าด้วยกันและถูกออกแบบมาเพื่อประสิทธิภาพสูง เช่น ชิ้นส่วนเครื่องยนต์หรือชิ้นส่วนระบบกันสะเทือน

เพื่อช่วยในการเลือกวิธีการที่เหมาะสม ต่อไปนี้เป็นการเปรียบเทียบเทคนิคหลัก:

| เทคนิค | ความเร็ว | ตัวเลือกวัสดุ | ต้นทุนต่อชิ้น | เหมาะที่สุดสำหรับ... |

|---|---|---|---|---|

| การเจียร CNC | ปานกลางถึงเร็ว | หลากหลาย (เหล็ก สเตนเลส อลูมิเนียม ทองเหลือง ไทเทเนียม) | ปานกลาง | ชิ้นส่วนทำงานที่มีความแม่นยำสูงและมีค่าความคลาดเคลื่อนแคบ |

| การตัดเลเซอร์ | เร็วมาก | แผ่นโลหะ (เหล็ก สเตนเลส อลูมิเนียม) | ต่ํา | ขาแขวนหรือแผงที่มีรูปร่างเรียบง่าย แบนราบ หรือสองมิติ |

| การขึ้นรูป/ตอกแบบกำหนดเอง | ปานกลาง | โลหะแผ่น | ต่ำถึงปานกลาง (หลังจากมีแม่พิมพ์แล้ว) | ชิ้นส่วนโลหะแผ่นที่ซับซ้อนและเลียนแบบการผลิตจริง |

| การพิมพ์ 3 มิติโลหะ (DMLS) | ปานกลาง | ดี (ไทเทเนียม อลูมิเนียม สแตนเลสสตีล) | แรงสูง | เรขาคณิตที่ซับซ้อน ชิ้นส่วนน้ำหนักเบา และการรวมชิ้นส่วนประกอบ |

วิธีการเลือกพันธมิตรด้านต้นแบบอย่างรวดเร็วที่เหมาะสม

การเลือกพันธมิตรด้านต้นแบบอย่างรวดเร็วที่เหมาะสมนั้นมีความสำคัญเท่ากับตัวการออกแบบเอง คุณภาพของต้นแบบ ความเร็วในการจัดส่ง และข้อมูลเชิงวิศวกรรมที่ผู้ให้บริการนำเสนอ สามารถส่งผลกระทบอย่างมากต่อความสำเร็จของโครงการ เนื่องจากอุตสาหกรรมยานยนต์ต้องการความแม่นยำ ความเร็ว และความเชี่ยวชาญ การพิจารณาผู้ผลิตที่อาจเป็นไปได้ตามเกณฑ์สำคัญไม่กี่ประการ จึงเป็นสิ่งจำเป็นในการตัดสินใจอย่างมีข้อมูลประกอบ

ก่อนอื่นต้องพิจารณาประสบการณ์และความเชี่ยวชาญของพันธมิตร ผู้จัดจำหน่ายที่มีประวัติอันยาวนานในภาคอุตสาหกรรมยานยนต์จะเข้าใจมาตรฐานอันเข้มงวดของอุตสาหกรรมในด้านคุณภาพ วัสดุ และค่าความคลาดเคลื่อน ตัวอย่างเช่น บริษัทที่เชี่ยวชาญด้านการตอกแผ่นโลหะขนาดเล็ก (microstamping) จะมีขีดความสามารถที่แตกต่างจากบริษัทที่มุ่งเน้นแผงตัวถังขนาดใหญ่ ผู้จัดจำหน่ายชั้นนำอย่าง Shaoyi (Ningbo) Metal Technology Co., Ltd. แสดงสิ่งนี้โดยการเสนอโซลูชันแบบครบวงจร ตั้งแต่การสร้างต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมากสำหรับผู้ผลิตรถยนต์ (OEMs) และผู้จัดจำหน่ายระดับที่ 1 ซึ่งได้รับการรับรองตามมาตรฐานเช่น IATF 16949 ความเชี่ยวชาญในระดับนี้ทำให้มั่นใจได้ว่าพวกเขามีอุปกรณ์และกระบวนการควบคุมที่เหมาะสมกับความต้องการเฉพาะของคุณ

อีกปัจจัยสำคัญคือ ศักยภาพด้านเทคนิค คู่ค้าระดับชั้นนำควรมีเทคโนโลยีการสร้างต้นแบบหลากหลาย เช่น การกลึงด้วยเครื่อง CNC การตัดด้วยเลเซอร์ และการขึ้นรูปด้วยแม่พิมพ์แบบโปรเกรสซีฟ (progressive die stamping) ซึ่งจะช่วยให้พวกเขาสามารถแนะนำกระบวนการที่เหมาะสมที่สุดสำหรับรูปทรงเรขาคณิต วัสดุ และข้อกำหนดด้านการใช้งานของชิ้นส่วนของคุณ ควรพิจารณาผู้จัดจำหน่ายที่ใช้ซอฟต์แวร์โมเดล 3 มิติขั้นสูงและการจำลองด้วย CAE เพื่อระบุปัญหาที่อาจเกิดขึ้นในการผลิตก่อนที่จะตัดโลหะชิ้นแรก วิธีการเชิงรุกนี้ช่วยประหยัดเวลาและค่าใช้จ่าย โดยการรับประกันว่าการออกแบบเหมาะสมกับกระบวนการผลิตอย่างมีประสิทธิภาพ

เพื่อช่วยในการคัดเลือก โปรดพิจารณารายการตรวจสอบต่อไปนี้:

- ประสบการณ์ในอุตสาหกรรม: พวกเขามีประวัติผลงานที่พิสูจน์แล้วในอุตสาหกรรมยานยนต์พร้อมตัวอย่างกรณีศึกษาหรือคำรับรองจากลูกค้าที่เกี่ยวข้องหรือไม่

- ความสามารถทางเทคนิค: พวกเขาเสนอวิธีการต้นแบบหลากหลายและสามารถทำงานกับวัสดุที่คุณต้องการได้หรือไม่

- ใบรับรองคุณภาพ: พวกเขาได้รับการรับรองตามมาตรฐานอุตสาหกรรม เช่น IATF 16949 หรือ ISO 9001 หรือไม่

- การสนับสนุนทางวิศวกรรม: พวกเขาให้ข้อเสนอแนะในการออกแบบเพื่อความเหมาะสมต่อการผลิต (DFM) เพื่อช่วยปรับแต่งชิ้นส่วนของคุณและลดต้นทุนหรือไม่

- ความเร็วและความคล่องตัว: พวกเขาสามารถดำเนินการตามระยะเวลาโครงการของคุณและแก้ไขงานได้อย่างรวดเร็วหรือไม่

- ความสามารถในการขยาย: พวกเขาสามารถสนับสนุนโครงการของคุณตั้งแต่การทำต้นแบบเพียงชิ้นเดียว ไปจนถึงการผลิตปริมาณน้อย และในท้ายที่สุดคือการผลิตจำนวนมากได้หรือไม่

ด้วยการประเมินปัจจัยเหล่านี้อย่างรอบคอบ คุณจะสามารถสร้างความร่วมมือที่แข็งแกร่งกับผู้จัดจำหน่ายรายหนึ่ง ซึ่งไม่เพียงแต่จัดส่งต้นแบบคุณภาพสูงเท่านั้น แต่ยังทำหน้าที่เป็นส่วนขยายที่มีค่าของทีมวิศวกรรมคุณ อีกทั้งยังมีส่วนช่วยให้การเปิดตัวผลิตภัณฑ์เป็นไปอย่างราบรื่นและประสบความสำเร็จมากยิ่งขึ้น

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —