ระดับการผลิต PPAP ที่จัดทำแผนที่แล้ว: สิ่งที่ต้องส่ง เมื่อใด และเหตุผล

การถอดรหัสขั้นตอนการผลิต PPAP สำหรับผู้ผลิต

PPAP คืออะไร และเหตุใดจึงมีความสำคัญในอุตสาหกรรมการผลิต

เมื่อคุณจัดหาชิ้นส่วนยานยนต์หรือชิ้นส่วนอุตสาหกรรม มักจะได้ยินคำว่า "ppap production" แต่ PPAP ย่อมาจากอะไร และทำไมจึงมีความสำคัญมากนัก? PPAP หมายถึง "Production Part Approval Process" หรือกระบวนการอนุมัติชิ้นส่วนการผลิต ซึ่งเป็นวิธีการที่มีโครงสร้างชัดเจน เพื่อยืนยันว่าทั้งผลิตภัณฑ์และกระบวนการผลิตสามารถตอบสนองข้อกำหนดของลูกค้าได้อย่างเชื่อถือได้ กระบวนการนี้มีการนำมาใช้อย่างแพร่หลายในภาคอุตสาหกรรมยานยนต์ และเริ่มมีการนำไปใช้เพิ่มขึ้นในอุตสาหกรรมการบินและอวกาศ อิเล็กทรอนิกส์ และอุตสาหกรรมอื่นๆ ที่มีข้อกำหนดสูง

ลองนึกภาพว่าคุณเปิดตัวชิ้นส่วนใหม่ แต่กลับพบภายหลังเริ่มการผลิตแล้วว่า ชิ้นส่วนนั้นไม่สามารถตอบสนองความต้องการของลูกค้าได้ ฟังดูซับซ้อนและเสี่ยงใช่ไหม? นั่นคือสถานการณ์แบบที่กระบวนการ PPAP ถูกออกแบบมาเพื่อป้องกันไว้แต่เนิ่นๆ กระบวนการอนุมัติชิ้นส่วนในการผลิต (PPAP) กำหนดขั้นตอนอย่างเป็นทางการที่ผู้จัดส่งจะต้องแสดงให้เห็นผ่านชุดเอกสารต่างๆ ว่า ชิ้นส่วนและกระบวนการผลิตของตนพร้อมสำหรับการผลิตจำนวนมาก

ความหมายของ PPAP เทียบกับการตรวจสอบคุณภาพประจำวัน

อาจสับสนระหว่าง PPAP กับการตรวจสอบตามปกติหรือการตรวจคุณภาพทั่วไปได้ง่าย แต่มีความแตกต่างกันอย่างมาก ในขณะที่การตรวจสอบคุณภาพประจำวันมุ่งเน้นที่การตรวจจับข้อบกพร่องในแต่ละล็อตสินค้า PPAP มุ่งเน้นการแสดงให้เห็นตั้งแต่ต้นว่าระบบทั้งหมด—ตั้งแต่การออกแบบ วัสดุ การผลิต ไปจนถึงการทดสอบ—สามารถผลิตชิ้นส่วนที่สอดคล้องตามข้อกำหนดได้อย่างต่อเนื่องตลอดเวลา กล่าวอีกนัยหนึ่ง PPAP ไม่ใช่แค่รายการตรวจสอบเท่านั้น แต่เป็นชุดหลักฐานโดยรวมที่ทั้งผู้จัดส่งและลูกค้าร่วมกันตรวจสอบและอนุมัติ โดยสรุปผลผ่านเอกสารใบรับรองการส่งมอบชิ้นส่วน (PSW)

- ยืนยันความพร้อมของแบบออกแบบและกระบวนการก่อนการผลิตจำนวนมาก (SOP)

- ทำให้ความคาดหวังของผู้จัดจำหน่ายและลูกค้าสอดคล้องกันในเรื่องข้อกำหนดและคุณภาพ

- ลดความเสี่ยงของการเรียกคืนสินค้า การแก้ไขงาน และความล่าช้าในการเปิดตัวที่มีค่าใช้จ่ายสูง

- มั่นใจในความถูกต้องของการติดตามเอกสารและการสื่อสารที่ชัดเจน

- สนับสนุนการอนุมัติผู้จัดจำหน่ายและการบริหารความสัมพันธ์อย่างต่อเนื่อง

PPAP ตรวจสอบทั้งผลิตภัณฑ์และกระบวนการผลิต เพื่อให้มั่นใจว่าพร้อมสำหรับการผลิตจำนวนมาก ตามที่ระบุไว้ในมาตรฐาน AIAG PPAP-4

PPAP การผลิตสอดคล้องกับการอนุมัติผู้จัดจำหน่ายอย่างไร

การผลิต PPAP จะถูกกระตุ้นในหลายสถานการณ์ เช่น การเปิดตัวชิ้นส่วนใหม่ การเปลี่ยนแปลงทางวิศวกรรม การเปลี่ยนผู้จัดจำหน่าย หรือแม้แต่เมื่อลูกค้าร้องขอในระหว่างวงจรชีวิตของผลิตภัณฑ์ [Capvidia] กระบวนการนี้เป็นการทำงานร่วมกัน โดยผู้จัดจำหน่ายจัดทำชุดเอกสาร PPAP และลูกค้า (มักจะเป็น OEM หรือ Tier 1) ตรวจสอบและอนุมัติก่อนเริ่มการผลิตในระดับเต็ม

ต่างจากงานตรวจสอบประจำวัน PPAP ไม่ใช่กิจกรรมที่ทำครั้งเดียวแล้วจบ แต่เป็นชุดเอกสารที่ต้องมีการอัปเดตอยู่เสมอเมื่อมีการเปลี่ยนแปลงในชิ้นส่วนหรือกระบวนการ เป้าหมายสูงสุดคือ การให้ความมั่นใจว่าชิ้นส่วนทุกชิ้นที่ส่งมอบจะเป็นไปตามข้อกำหนดด้านวิศวกรรม คุณภาพ และความปลอดภัยทุกประการ ตั้งแต่เริ่มต้น

วัตถุประสงค์และผลลัพธ์หลักของ PPAP

- จัดทำหลักฐานเป็นลายลักษณ์อักษรยืนยันว่าชิ้นส่วนเป็นไปตามข้อกำหนดของลูกค้า

- แสดงให้เห็นถึงความสามารถและการควบคุมกระบวนการ

- สนับสนุนการเปิดตัวผลิตภัณฑ์อย่างราบรื่นและมั่นใจ

- ส่งเสริมความสอดคล้องและความไว้วางใจระหว่างผู้จัดจำหน่ายกับลูกค้า

ด้วยการเข้าใจความหมายของ PPAP ในการผลิต และวิธีการทำงานของกระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP) คุณจะสามารถจัดทีมงานให้สอดคล้องกันได้ดียิ่งขึ้น เตรียมความพร้อมสำหรับการตรวจสอบจากลูกค้า และหลีกเลี่ยงข้อผิดพลาดที่อาจเกิดค่าใช้จ่ายสูง โปรดจำไว้ว่า PPAP คือแผนที่นำทางสู่ความพร้อมในการเปิดตัว และความสำเร็จระยะยาวในฐานะผู้จัดจำหน่าย

เชื่อมโยง APQP กับ PPAP และทำความเข้าใจความแตกต่างของ FAI

คำอธิบายความสัมพันธ์ระหว่าง APQP และ PPAP

เมื่อคุณได้ยินเกี่ยวกับการวางแผนด้านคุณภาพในโลกยานยนต์หรืออุตสาหกรรม คุณจะสังเกตเห็นว่ามีตัวย่อสองตัวที่ปรากฏขึ้นซ้ำแล้วซ้ำเล่า: APQP และ PPAP แต่ความแตกต่างที่แท้จริงคืออะไร—และทำไมมันถึงสำคัญต่อโครงการถัดไปของคุณ

มาดูให้เข้าใจลึกซึ้งกันสักหน่อย APQP ย่อมาจาก Advanced Product Quality Planning พิจารณากระบวนการ apqp process เปรียบเสมือนแผนที่นำทางสำหรับการพัฒนาผลิตภัณฑ์ใหม่ ซึ่งทำให้มั่นใจได้ว่าทุกรายละเอียดด้านการออกแบบและการผลิตได้รับการวางแผน ตรวจสอบ และควบคุมอย่างเหมาะสม มันเป็นความร่วมมือระหว่างผู้เชี่ยวชาญด้านวิศวกรรม การผลิต คุณภาพ และห่วงโซ่อุปทาน ที่ทำงานร่วมกันเพื่อป้องกันปัญหาก่อนที่จะเกิดขึ้น [InspectionXpert] .

PPAP หรือ Production Part Approval Process เป็นหนึ่งในกิจกรรมสำคัญภายใน APQP ซึ่งเป็นชุดเอกสารหลักฐานที่คุณส่งให้ลูกค้าในตอนท้ายของวงจรการวางแผน เพื่อแสดงว่าทีมของคุณสามารถผลิตชิ้นส่วนได้อย่างต่อเนื่องตามข้อกำหนดทั้งหมด กล่าวอีกนัยหนึ่งคือ APQP คือเส้นทาง ส่วน PPAP คือจุดตรวจสอบที่ยืนยันว่าคุณพร้อมสำหรับการผลิตแล้ว

| กระบวนการ | วัตถุประสงค์ | เวลา | ผลิต | เจ้าของ |

|---|---|---|---|---|

| APQP | วางแผนและควบคุมการพัฒนาผลิตภัณฑ์และกระบวนการ | เริ่มต้นสู่การผลิต (ระยะที่ 1–5) | การออกแบบ FMEA, Process FMEA, แผนควบคุม, ผังกระบวนการ, MSA, การศึกษาความสามารถ, ผลการตรวจสอบความถูกต้อง | ทีมข้ามหน่วยงาน (วิศวกรรม, คุณภาพ, การผลิต, การจัดซื้อ) |

| PPAP | แสดงให้เห็นถึงความพร้อมของกระบวนการและผลิตภัณฑ์สำหรับการผลิต | สิ้นสุด APQP (ระยะที่ 4) | ชุดเอกสารยื่น PPAP (รวมถึง DFMEA, PFMEA, แผนควบคุม, PSW, หลักฐานความสามารถ) | ผู้จัดจำหน่าย (ส่งให้ลูกค้าเพื่ออนุมัติ) |

| FAI | ตรวจสอบความสอดคล้องของการผลิตชุดแรก | ก่อนหรือระหว่างการผลิตในช่วงต้น | รายงาน FAI (การตรวจสอบมิติ วัสดุ และกระบวนการสำหรับชิ้นงานตัวแรก) | ผู้จัดจำหน่ายหรือผู้ผลิต (มักใช้สำหรับการทบทวนภายในหรือลูกค้า) |

PPAP กับ FAI: สิ่งที่เปลี่ยนแปลงและสิ่งที่คงเดิม

การสับสนระหว่าง PPAP กับ First Article Inspection (FAI) เป็นเรื่องง่าย แต่ทั้งสองมีบทบาทที่แตกต่างกัน FAI เหมือนภาพถ่ายหนึ่งภาพ: ยืนยันว่าชิ้นส่วนที่สร้างขึ้นครั้งแรกสอดคล้องกับแบบ drawing และข้อกำหนด ซึ่งพบได้บ่อยโดยเฉพาะในอุตสาหกรรมการบินและอวกาศ แต่ก็มีการใช้งานในอุตสาหกรรมยานยนต์สำหรับชิ้นส่วนใหม่หรือชิ้นส่วนที่มีการเปลี่ยนแปลงอย่างมาก FAI มักเป็นการตรวจสอบอย่างละเอียดครั้งเดียวสำหรับชิ้นส่วนหรือล็อตหนึ่งชุด ก่อนที่จะเริ่มการผลิตจำนวนมาก

ในทางกลับกัน PPAP เป็นชุดเอกสารที่ครอบคลุม ซึ่งไม่เพียงแต่รวมผลการวัดขนาด (บางครั้งใช้ข้อมูลจาก FAI) เท่านั้น แต่ยังรวมถึงการศึกษาความสามารถของกระบวนการ การรับรองวัสดุ และแผนควบคุมด้วย มันเกี่ยวข้องกับการพิสูจน์ว่ากระบวนการทั้งหมดของคุณ — ไม่ใช่แค่เพียงชิ้นส่วนเดียว — สามารถผลิตงานที่มีคุณภาพได้อย่างต่อเนื่องตลอดเวลา ผู้ผลิตรถยนต์รายใหญ่บางรายอาจขอข้อมูล FAI เป็นส่วนหนึ่งของหลักฐาน PPAP แต่ PPAP จะไปไกลกว่านั้น โดยต้องการการตรวจสอบความถูกต้องอย่างต่อเนื่องและการอัปเดตเอกสารหากมีการเปลี่ยนแปลงเกิดขึ้น

การวางแผนคุณภาพผลิตภัณฑ์ขั้นสูงในการปฏิบัติงาน

ดังนั้น APQP และ PPAP จะทำงานร่วมกันอย่างไรในโลกแห่งความเป็นจริง? ลองจินตนาการว่าคุณกำลังเริ่มต้นผลิตชิ้นส่วนยานยนต์รุ่นใหม่ ในช่วง APQP ทีมของคุณจะจัดทำเอกสารพื้นฐานทั้งหมด เช่น DFMEA, PFMEA, ผังกระบวนการ, แผนควบคุม, การวิเคราะห์ระบบการวัด (MSA), และการศึกษาความสามารถของกระบวนการ เอกสารเหล่านี้ไม่ใช่เพียงแค่เอกสารทางกระดาษ แต่เป็นโครงสร้างพื้นฐานของระบบคุณภาพของคุณ ซึ่งจะนำไปใช้โดยตรงในการส่งเอกสาร PPAP

- APQP ช่วยให้มั่นใจได้ว่ากระบวนการมีความทนทานและสามารถจัดการความเสี่ยงก่อนการผลิตได้อย่างมีประสิทธิภาพ

- PPAP เป็นจุดตรวจสอบอย่างเป็นทางการ ซึ่งเป็นหลักประกันสำหรับลูกค้าว่าทุกอย่างพร้อมสำหรับการเริ่มต้นผลิต

- FAI เป็นเครื่องมือสนับสนุนที่ให้หลักฐานโดยละเอียดสำหรับการสร้างหนึ่งชุด แต่ไม่สามารถแทนการตรวจสอบอย่างเป็นระบบและต่อเนื่องที่กำหนดไว้ใน PPAP ได้

APQP และ PPAP เป็นสองด้านของเหรียญเดียวกัน: APQP หมายถึงการวางแผนและการควบคุมกระบวนการ ในขณะที่ PPAP ยืนยันว่าการควบคุมดังกล่าวส่งผลให้ได้ชิ้นส่วนที่พร้อมสำหรับการผลิตและสอดคล้องตามข้อกำหนด

ด้วยการเข้าใจความแตกต่างระหว่าง apqp vs ppap และบทบาทของ FAI คุณจะสามารถตอบสนองความคาดหวังของลูกค้า ต่อรองข้อกำหนด และทำให้การเปิดตัวผลิตภัณฑ์เป็นไปอย่างราบรื่นมากยิ่งขึ้น พร้อมที่จะศึกษาเพิ่มเติมหรือยัง? ต่อไปเราจะอธิบายระดับต่างๆ ของ PPAP และข้อกำหนดเอกสาร เพื่อให้คุณเลือกวิธีการที่เหมาะสมสำหรับการส่งเอกสารครั้งต่อไปของคุณ

การจัดทำแผนผังระดับและเอกสาร PPAP ให้ใช้งานได้จริง

การเข้าใจระดับ PPAP และเงื่อนไขการส่งเอกสาร

คุณเคยสงสัยไหมว่าทำไมลูกค้าถึงขอให้ส่งเอกสาร PPAP ในระดับเฉพาะเจาะจง หรือระดับต่างๆ ของ PPAP นั้นมีความหมายอย่างไรต่อโครงการของคุณ? คำตอบอยู่ที่การสร้างสมดุลระหว่างความเสี่ยง ความซับซ้อน และความน่าเชื่อถือ กระบวนการ PPAP ใช้ระดับการส่งเอกสาร 5 ระดับ เพื่อกำหนดอย่างชัดเจนว่าคุณต้องจัดเตรียมหลักฐานและ เอกสาร ppap เพื่ออนุมัติชิ้นส่วน ระดับเหล่านี้ไม่ใช่ขั้นตอนทางราชการเท่านั้น แต่เป็นการรับประกันว่าจะมีการควบคุมตรวจสอบในระดับที่เหมาะสมสำหรับแต่ละชิ้นส่วน ตั้งแต่ชิ้นส่วนมาตรฐานทั่วไป ไปจนถึงชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัย

การเริ่มต้นการส่งเอกสารรวมถึงการเปิดตัวชิ้นส่วนใหม่ การเปลี่ยนแปลงทางวิศวกรรม การเปลี่ยนผู้จัดจำหน่าย หรือคำขอจากลูกค้า ระดับ PPAP ที่เลือกจะกำหนดขอบเขตและความละเอียดของเอกสารที่คุณต้องส่ง มาดูกันว่าแต่ละระดับคืออะไร และโดยทั่วไปควรใช้เมื่อใด

ระดับ PPAP 1–5: สิ่งที่ต้องส่ง และเวลาที่ควรใช้

- ระดับ 1 PPAP : ส่งเฉพาะ PSW (Part Submission Warrant) เท่านั้น ใช้กับชิ้นส่วนมาตรฐานตามแคตตาล็อกหรือชิ้นส่วนที่มีความเสี่ยงต่ำ หรือในกรณีที่ประวัติของผู้จัดจำหน่ายได้รับการพิสูจน์แล้ว รวดเร็วและง่ายดาย แต่มักไม่ค่อยใช้กับชิ้นส่วนที่ซับซ้อน [Six Sigma Development Solutions] .

- ระดับ 2 PPAP : PSW พร้อมตัวอย่างจำนวนจำกัดและข้อมูลสนับสนุน (เช่น ผลลัพธ์พื้นฐานด้านมิติหรือวัสดุ) ใช้สำหรับชิ้นส่วนที่มีความซับซ้อนปานกลาง หรือเมื่อลูกค้าต้องการหลักฐานยืนยันมากกว่าระดับ 1 แต่ไม่จำเป็นต้องใช้ชุดเอกสารครบถ้วน

- ระดับ 3 ppap : PSW ตัวอย่างผลิตภัณฑ์ และชุดข้อมูลสนับสนุนที่สมบูรณ์ นี่คือระดับการส่งเอกสารที่พบได้บ่อยที่สุด ถือเป็นมาตรฐานทองคำสำหรับ ppap level 3 การส่งเอกสาร โดยลูกค้าคาดหวังความโปร่งใสอย่างเต็มที่และหลักฐานที่เข้มงวดในขั้นตอนนี้

- ระดับ 4 PPAP : PSW พร้อมเอกสารอื่น ๆ เพิ่มเติมตามที่ลูกค้าร้องขอ นี่คือระดับที่ปรับแต่งได้ทั้งหมด มักใช้กับชิ้นส่วนที่มีข้อกำหนดเฉพาะด้านกฎระเบียบหรือการดำเนินงาน

- ระดับ 5 PPAP : PSW, ตัวอย่าง และข้อมูลสนับสนุนทั้งหมดจะต้องมีพร้อมสำหรับการตรวจสอบที่สถานที่ผลิตของคุณ ลูกค้าอาจดำเนินการตรวจสอบหน้างานเพื่อยืนยันทุกสิ่งด้วยตนเอง—สงวนไว้สำหรับชิ้นส่วนที่มีความเสี่ยงสูงหรือชิ้นส่วนสำคัญ

PPAP ระดับ 3: เมื่อลูกค้าคาดหวังหลักฐานครบถ้วน

ทําไมถึง ระดับ 3 ppap สำคัญอย่างไร? สำหรับการใช้งานส่วนใหญ่ในอุตสาหกรรมยานยนต์และแอปพลิเคชันที่ต้องการความน่าเชื่อถือสูง ระดับ 3 ถือเป็นมาตรฐานเว้นแต่ลูกค้าจะระบุยกเว้นอย่างชัดเจน แนวทางนี้รับประกันว่าทุกด้านของกระบวนการและผลิตภัณฑ์ของคุณจะได้รับการจัดทำเอกสาร สามารถติดตามได้ และสามารถตรวจสอบได้ หากคุณไม่แน่ใจให้ถือว่าต้องปฏิบัติตามข้อกำหนดระดับ 3 เสมอ และตรวจสอบกับลูกค้าของคุณเกี่ยวกับข้อยกเว้น การมีแนวคิดเช่นนี้จะช่วยหลีกเลี่ยงงานแก้ไขหรือการส่งเอกสารใหม่ที่อาจมีค่าใช้จ่ายสูงในอนาคต

ควรยืนยันข้อกำหนดเฉพาะของลูกค้าก่อนสรุประดับ PPAP ของคุณ—ลูกค้าบางรายอาจปรับระดับขึ้นหรือลงตามระดับความเสี่ยง ประวัติ หรือความต้องการเฉพาะตัว

การจัดทำแผนผังเอกสารตามระดับแบบง่ายๆ

การเลือกที่ถูกต้อง ระดับ ppap เป็นเพียงครึ่งหนึ่งของสงครามเท่านั้น คุณยังจำเป็นต้องรวบรวมเอกสารที่ถูกต้องสำหรับการส่งด้วย ใช้ตารางด้านบนเพื่อจัดทำรายการตรวจสอบของคุณ และอย่าลืมประสานงานกับลูกค้าเสมอเพื่อชี้แจงข้อกำหนดพิเศษใดๆ การดำเนินการแบบนี้จะช่วยให้การส่งเอกสารของคุณเป็นไปตามแผน และการเปิดตัวผลิตภัณฑ์ตรงตามกำหนดเวลา

พร้อมที่จะลงมือปฏิบัติแล้วหรือยัง? ต่อไปเราจะเดินผ่านขั้นตอนการส่ง PPAP อย่างละเอียด—เพื่อให้คุณสามารถบริหารจัดการบทบาท เวลา และความคาดหวังของลูกค้าได้อย่างมั่นใจตั้งแต่ต้นจนจบ

ขั้นตอนและระยะเวลาการส่ง PPAP แบบครบวงจร

จากขั้นตอนการออกแบบเสร็จสมบูรณ์จนถึงการอนุมัติ PSW: กระบวนการ PPAP แบบทีละขั้นตอน

เมื่อคุณกำลังเตรียมตัวสำหรับการเปิดตัวผลิตภัณฑ์ใหม่ กระบวนการ การอนุมัติการผลิต อาจดูเหมือนเขาวงกตที่เต็มไปด้วยเอกสาร การประชุม และรายการตรวจสอบ แต่ด้วยขั้นตอนการทำงานที่ชัดเจน คุณจะสามารถรักษาความสอดคล้องของทีมงานไว้ได้—และหลีกเลี่ยงปัญหาที่ไม่คาดคิดซึ่งอาจทำให้การ อนุมัติ PPAP ล่าช้า นี่คือแนวทางปฏิบัติทีละขั้นตอนเกี่ยวกับ เอกสารการอนุมัติชิ้นส่วนสำหรับการผลิต (PPAP Documentation) ขั้นตอนและเหตุการณ์สำคัญที่ขับเคลื่อนการส่งเอกสารให้ประสบความสำเร็จ

- การรับข้อมูลความต้องการของลูกค้า : เก็บรวบรวมข้อกำหนด แบบแปลน และความคาดหวังตามสัญญาของลูกค้าทั้งหมด ชี้แจงให้ชัดเจนว่าอะไรเป็นตัวกระตุ้นให้เกิด การอนุมัติชิ้นส่วนผลิต —เป็นชิ้นส่วนใหม่ การเปลี่ยนแปลงกระบวนการ หรือการเปลี่ยนผู้จัดจำหน่าย?

- การวางแผนความเสี่ยง : ดำเนินการประเมินความเสี่ยง (DFMEA, PFMEA) เพื่อระบุปัญหาที่อาจเกิดขึ้นในด้านการออกแบบและกระบวนการผลิต ก่อนที่จะกลายเป็นอุปสรรค

- การออกแบบกระบวนการ : วางแผนกระบวนการทำงาน สร้างแผนผังลำดับการผลิต และพัฒนาแผนควบคุมเพื่อให้มั่นใจในคุณภาพทุกขั้นตอน

- การผลิตตัวอย่างก่อนการผลิตจริง : ดำเนินการผลิตตัวอย่างหรือผลิตภัณฑ์ชุดแรกเพื่อยืนยันความถูกต้องของกระบวนการภายใต้เงื่อนไขจริง รวบรวมตัวอย่างสำหรับการทดสอบและการวัดค่า

- การเก็บรวบรวมหลักฐาน : เก็บรวมเอกสารทั้งหมดที่จำเป็น — ผลการตรวจสอบมิติ หนังสือรับรองวัสดุ การศึกษา MSA ข้อมูลความสามารถของกระบวนการ — ให้สอดคล้องกับฉบับแก้ไขล่าสุดของแบบออกแบบ

- การตรวจสอบภายใน : ทีมงานข้ามสายงาน (การออกแบบ การผลิต คุณภาพ) ตรวจสอบชุดเอกสารให้ครบถ้วน เพื่อตรวจหาจุดที่ยังขาดหรือไม่สอดคล้องกัน ก่อนส่งให้ลูกค้า

- การส่งให้ลูกค้า : ส่งเอกสาร PPAP ให้ลูกค้า ตามข้อกำหนดของช่องทางหรือรูปแบบที่ลูกค้ากำหนด รวมถึงแนบแบบฟอร์ม Part Submission Warrant (PSW) ที่กรอกสมบูรณ์แล้ว

- วงจรการให้ข้อมูลย้อนกลับ : ตอบข้อซักถาม ข้อร้องขอให้ชี้แจงเพิ่มเติม หรือแก้ไขสิ่งที่ลูกค้าต้องการ อัปเดตเอกสารตามความจำเป็นและส่งใหม่อีกครั้ง

- การอนุมัติ PSW ฉบับสุดท้าย : ได้รับการอนุมัติจากลูกค้าในแบบฟอร์ม PSW ซึ่งยืนยันว่ากระบวนการและผลิตภัณฑ์ของคุณผ่านเกณฑ์สำหรับการผลิตจำนวนมากแล้ว

เหตุการณ์สำคัญ ผู้รับผิดชอบ และสิ่งที่ต้องส่งมอบ

| สถานะสําคัญ | บทบาทผู้รับผิดชอบ | ระยะเวลาโดยเฉลี่ย |

|---|---|---|

| การรับข้อมูลความต้องการของลูกค้า | ผู้จัดการโครงการ วิศวกรฝ่ายขาย | สั้น |

| การวางแผนความเสี่ยง (DFMEA, PFMEA) | การออกแบบ คุณภาพ | ปานกลาง |

| การออกแบบกระบวนการและแผนควบคุม | การผลิต คุณภาพ | ปานกลาง |

| การผลิตตัวอย่างก่อนการผลิตจริง | การผลิต | ปานกลาง |

| การเก็บรวบรวมหลักฐาน | คุณภาพ การผลิต | ปานกลาง |

| การตรวจสอบภายใน | ทีมข้ามสายงาน | สั้น |

| การส่งให้ลูกค้า | ผู้จัดการโปรแกรม คุณภาพของผู้จัดจำหน่าย | สั้น |

| วงจรการให้ข้อมูลย้อนกลับ | ผู้จัดการโปรแกรม คุณภาพของผู้จัดจำหน่าย | แตกต่างกัน |

| การอนุมัติ PSW ฉบับสุดท้าย | คุณภาพลูกค้า | สั้น |

สิ่งที่ควรถามลูกค้าก่อนเริ่มต้น

ลองนึกภาพว่าคุณลงเวลาหลายสัปดาห์ไปกับการส่งเอกสาร แต่กลับพบว่าลูกค้าคาดหวังกระบวนการ การอนุมัติที่ต่างออกไป หรือรูปแบบข้อมูล กรุณาหลีกเลี่ยงการต้องทำงานซ้ำโดยการชี้แจงประเด็นเหล่านี้ตั้งแต่ต้น นี่คือรายการตรวจสอบที่คุณสามารถคัดลอกและวางใช้ในเบื้องต้นผ่านการประชุมเริ่มต้นหรืออีเมล:

- ระดับการส่งเอกสาร PPAP ที่ต้องการคืออะไร? (ระดับ 1–5 หรือตามข้อกำหนดเฉพาะของลูกค้า)

- ร่างภาพวาดหรือโมเดลใดถือเป็นมาตรฐานอ้างอิง? (รวมเวอร์ชัน/วันที่)

- ระบบทอนเนอร์และลักษณะพิเศษใดที่นำมาใช้?

- เกณฑ์การยอมรับสำหรับความสามารถกระบวนการ (CpK, PpK ฯลฯ) คืออะไร?

- รูปแบบใดที่ยอมรับได้สำหรับผลการวิเคราะห์ MSA และผลการวัดขนาด?

- มีคำแนะนำการใช้งานพอร์ทัลของลูกค้าหรือแม่แบบการส่งเอกสารหรือไม่?

- อนุญาตให้ส่งเอกสารบางส่วนหรือส่งเป็นขั้นตอนได้หรือไม่?

- มีข้อกำหนดเฉพาะของลูกค้าใดๆ ที่ไม่ได้อยู่ใน AIAG PPAP หรือไม่?

การจัดทำชุดเอกสาร PPAP: ลำดับขั้นตอนและการอนุมัติ

ขณะนี้ คุณจะประกอบและจัดเส้นทางของคุณอย่างไรสำหรับการอนุมัติ เอกสารการอนุมัติชิ้นส่วนสำหรับการผลิต (PPAP Documentation) ทำตามลำดับทั่วไปต่อไปนี้สำหรับชุดเอกสารส่งของคุณ:

- หน้าปก หรือดัชนี

- เอกสารการออกแบบ (แบบร่าง เทคนิคการผลิต)

- เอกสารการเปลี่ยนแปลงทางวิศวกรรม (ถ้ามี)

- DFMEA และ PFMEA

- แผนผังกระบวนการ

- แผนควบคุม

- การวิเคราะห์ระบบการวัดผล (MSA)

- ผลจากมิติ

- ผลการทดสอบวัสดุ/สมรรถนะ

- การศึกษาความสามารถ

- รายงานการอนุมัติด้านรูปลักษณ์ (ถ้าจำเป็น)

- บันทึกการปฏิบัติตามข้อกำหนด (วัสดุ กฎระเบียบ เป็นต้น)

- ใบคำขอส่งมอบชิ้นส่วนที่กรอกครบถ้วน (PSW)

เอกสารแต่ละฉบับควรได้รับการตรวจสอบและลงนามโดยหัวหน้าแผนกที่เกี่ยวข้อง (การออกแบบ การผลิต คุณภาพ) โดย PSW ต้องได้รับการลงนามจากตัวแทนที่ได้รับอนุญาตจากผู้จัดจำหน่าย เอกสาร PSW เป็นการยืนยันอย่างเป็นทางการว่าสอดคล้องตามข้อกำหนด และจำเป็นสำหรับ การอนุมัติชิ้นส่วนผลิต —ดังนั้นโปรดตรวจสอบรายละเอียดทั้งหมดอีกครั้งก่อนส่ง [1factory] .

"กระบวนการทำงาน PPAP ที่มีระเบียบ พร้อมบทบาทที่ชัดเจนและลำดับขั้นตอนที่กำหนดไว้ เป็นหัวใจสำคัญของกระบวนการอนุมัติการผลิตที่ราบรื่น อย่าปล่อยให้การอนุมัติหรือลำดับเอกสารขึ้นอยู่กับความบังเอิญ—ความชัดเจนตั้งแต่ต้นจะช่วยป้องกันความล่าช้าและงานแก้ไขที่สูญเปล่าในภายหลัง"

ด้วยกระบวนการทำงานนี้ คุณจะพร้อมสำหรับการตรวจสอบหรือทบทวนจากลูกค้าทุกครั้ง ต่อไปเราจะเจาะลึกถึงวิธีการนำเสนอหลักฐาน MSA และความสามารถ เพื่อผ่านการตรวจสอบจากลูกค้าแม้จะเข้มงวดที่สุด

หลักฐาน MSA และความสามารถที่ได้รับการอนุมัติ

สิ่งจำเป็นของ MSA เพื่อความมั่นใจใน PPAP

เมื่อคุณกำลังเตรียมการส่งเอกสาร PPAP เคยสงสัยไหมว่าทำไมจึงให้ความสำคัญกับการวิเคราะห์ระบบการวัด (MSA) มากนัก ลองนึกภาพดูว่าถ้าระบบการวัดของคุณผิดไปเพียงเล็กน้อย—ทันใดนั้นชิ้นส่วนที่ดีอาจถูกปฏิเสธ หรือแย่กว่านั้น ชิ้นส่วนที่ไม่ได้มาตรฐานอาจหลุดรอดไปได้ นี่คือเหตุผลที่ MSA เป็นหัวใจสำคัญของ ppap manufacturing และเป็นองค์ประกอบ ppap element ที่จำเป็นสำหรับการประกันคุณภาพ

MSA มั่นใจได้ว่าเครื่องมือและวิธีการวัดของคุณมีความแม่นยำ ถูกต้อง และเชื่อถือได้ ในบริบทของ what is ppap in quality หมายถึงการพิสูจน์กับลูกค้าของคุณว่าข้อมูลของคุณน่าเชื่อถือได้—การตัดสินใจควบคุมกระบวนการของคุณอิงจากหลักฐานที่มั่นคง ไม่ใช่การคาดเดา

- วิธีการวัด: อธิบายประเภทของการวัด (เช่น คาลิปเปอร์, CMM, เกจแบบ go/no-go)

- เกจและสถานะการสอบเทียบ: ระบุอุปกรณ์ทั้งหมดที่ใช้และยืนยันว่าการสอบเทียบเป็นปัจจุบัน

- ประเภทของการศึกษา: ระบุว่าเป็นการศึกษา Gauge R&R การศึกษาเชิงคุณลักษณะ ความเป็นเส้นตรง หรือการประเมินความมั่นคง

- ขอบเขตของการศึกษา: ระบุลักษณะ ตัวอย่าง และผู้ปฏิบัติงานที่รวมอยู่ในการศึกษา

- สรุปผลการศึกษา: นำเสนอผลลัพธ์หลัก — ระบบมีความสามารถหรือไม่ และข้อผิดพลาดในการวัดคืออะไร

- ข้อจำกัด: ระบุข้อจำกัดใด ๆ (เช่น ความแปรปรวนของผู้ปฏิบัติงาน ปัจจัยด้านสิ่งแวดล้อม)

- มาตรการแก้ไข: ระบุขั้นตอนที่ดำเนินการหากระบบการวัดไม่เป็นไปตามข้อกำหนด

อ้างอิง AIAG PPAP-4 เสมอสำหรับเกณฑ์การรับรองอย่างเป็นทางการ และให้รวมเฉพาะค่าที่ระบุโดยลูกค้าหรือมาตรฐานทางการเท่านั้น

วิธีการสรุปความสามารถโดยไม่ให้คำมั่นสัญญาเกินจริง

การสรุปความสามารถของกระบวนการอาจรู้สึกเหมือนเดินบนเชือกเส้นเล็ก—หากให้คำมั่นมากเกินไป คุณเสี่ยงต่อการถูกท้าทายจากลูกค้า แต่หากให้น้อยเกินไป การส่งเอกสารของคุณอาจล่าช้า เป้าหมายคือการแสดงความเชื่อมโยงอย่างชัดเจนระหว่างแต่ละ ลักษณะพิเศษ กับการศึกษาที่เกี่ยวข้อง โดยใช้ข้อมูลจริงและเหตุผลที่โปร่งใส

นี่คือรูปแบบตารางง่ายๆ สำหรับนำเสนอผลลัพธ์ด้านความสามารถ ซึ่งสามารถผ่านการตรวจสอบได้อย่างมั่นใจ:

| ลักษณะเฉพาะ | วิธี | คำอธิบายตัวอย่าง | สรุปผลลัพธ์ | หมายเหตุเกี่ยวกับความมั่นคง |

|---|---|---|---|---|

| เส้นผ่านศูนย์กลางสำคัญ | การวัดด้วยเครื่อง CMM | 30 ชิ้นส่วน, ผู้ปฏิบัติงาน 3 คน | CpK = 1.45, เป็นไปตามเป้าหมายของลูกค้า | ไม่พบการเปลี่ยนแปลงในช่วงการเดินเครื่องเริ่มต้น |

| ความแข็งของผิว | การทดสอบร็อกเวลล์ | ตัวอย่าง 10 ชิ้น, 2 กะ | ทั้งหมดอยู่ในข้อกำหนด; GR&R < 10% | คงที่ตลอดช่วงระยะเวลา 2 สัปดาห์ |

ควรพูดตรงไปตรงมาเกี่ยวกับผลลัพธ์ที่อยู่ในเกณฑ์ก้ำกึ่ง หากความสามารถของลักษณะใดลักษณะหนึ่งใกล้เคียงกับข้อกำหนดต่ำสุด ให้ระบุการควบคุมชั่วคราวในแผนการควบคุม (Control Plan) ของคุณ และจัดทำเอกสารแผนการปรับปรุงกระบวนการในอนาคต การดำเนินการเชิงรุกแบบนี้แสดงให้เห็นว่าคุณกำลังแก้ไขปัญหาล่วงหน้า ไม่ใช่การปกปิดปัญหา

การนำเสนอผลลัพธ์ที่สามารถผ่านการตรวจสอบได้

หลักฐานที่พร้อมสำหรับการตรวจสอบ ไม่ใช่แค่ตัวเลขเท่านั้น แต่รวมถึงการสืบค้นได้และการสอดคล้องกัน โปรดตรวจสอบให้แน่ใจว่าข้อมูลด้านมิติ วัสดุ และสมรรถนะทั้งหมดสอดคล้องกับระดับรีวิชันเดียวกันกับแบบร่างหรือโมเดลที่ได้รับการอนุมัติแล้ว หากคุณกำลัง การจัดทำเอกสารห้องปฏิบัติการ (ภายในหรือภายนอก) ให้แนบหนังสือรับรองความสามารถและขอบเขตงานของห้องปฏิบัติการเหล่านั้นไว้ในชุดเอกสาร PPAP ของคุณ

- อ้างอิงข้ามทุกการศึกษาไปยังแบบ drawing หรือรุ่น BOM ที่เกี่ยวข้อง

- รวมใบรับรองการสอบเทียบและหนังสือรับรองห้องปฏิบัติการเมื่อมีความต้องการ

- ใช้ลำดับเอกสารอย่างเป็นระบบและติดป้ายกำกับให้ชัดเจน—เพื่อให้ผู้ตรวจสอบสามารถติดตามผลลัพธ์แต่ละรายการกลับไปยังแหล่งที่มาได้อย่างง่ายดาย

- ระบุการควบคุมชั่วคราวทั้งหมด และปรับปรุงแผนการควบคุม (Control Plan) เมื่อมีการยืนยันการปรับปรุงกระบวนการแล้ว

จำไว้ว่า pPAP หมายถึงอะไรในอุตสาหกรรมการผลิต ? มันหมายถึงการสร้างความเชื่อถือ—ผ่านข้อมูล ความโปร่งใส และความพร้อมสำหรับการตรวจสอบ โดยการปฏิบัติตามแนวทางเหล่านี้ คุณจะช่วยลดระยะเวลาการทบทวนเอกสาร และสร้างชื่อเสียงในด้านคุณภาพ PPAP ที่เชื่อถือได้ คุณภาพ PPAP .

ต่อไป เราจะมาดูกันว่าแนวปฏิบัติแบบ digital thread และคำจำกัดความตามแบบจำลอง (model-based definitions) กำลังเปลี่ยนแปลงวิธีการจัดทำและส่งมอบเอกสาร PPAP อย่างไร—เพื่อให้ชุดหลักฐานของคุณยังคงมีความแข็งแกร่ง แม้การผลิตจะมีการพัฒนาไปอย่างต่อเนื่อง

เส้นด้ายดิจิทัลและ MBD ที่เชื่อมโยงกับสิ่งที่ต้องส่งมอบภายใต้ PPAP

วิธีที่คำนิยามแบบโมเดล (Model-Based Definition - MBD) เปลี่ยนแปลงชุดเอกสาร PPAP

เมื่อคุณได้ยินเกี่ยวกับเส้นด้ายดิจิทัลหรือคำนิยามแบบโมเดล (Model-Based Definition - MBD) ในการผลิต อาจฟังดูเหมือนเป็นศัพท์แสงสมัยใหม่ แต่ในบริบทของ กระบวนการอนุมัติชิ้นส่วนการผลิต ppap แนวคิดเหล่านี้กำลังเปลี่ยนวิธีการสร้าง ส่ง และตรวจสอบหลักฐานอย่างรวดเร็ว ลองนึกภาพการแทนที่กองเอกสาร PDF และตารางสเปรดชีตแบบคงที่ด้วยชุดไฟล์ดิจิทัลที่เชื่อมต่อกันชุดเดียว ซึ่งไหลตรงจากฝ่ายวิศวกรรม ผ่านฝ่ายควบคุมคุณภาพ ไปจนถึงการส่งเอกสาร PPAP ของคุณ นี่คือสิ่งที่เส้นด้ายดิจิทัลสัญญาไว้: การอัปเดตที่เร็วขึ้น ข้อผิดพลาดที่ลดลง และการติดตามที่ดียิ่งขึ้น

ด้วย MBD โมเดล CAD 3 มิติของคุณจะกลายเป็นแหล่งข้อมูลหลักที่เชื่อถือได้ ไม่ใช่เพียงแต่สำหรับการออกแบบเท่านั้น แต่ยังรวมถึงการผลิตและการตรวจสอบด้วย ซึ่งหมายความว่า ข้อมูลการผลิตผลิตภัณฑ์ (PMI) เช่น ค่าความคลาดเคลื่อน พื้นผิวตกแต่งพิเศษ และลักษณะเฉพาะต่างๆ จะถูกฝังอยู่ในโมเดลโดยตรง ทำให้ไม่จำเป็นต้องป้อนข้อมูลซ้ำด้วยตนเอง และลดความเสี่ยงจากข้อผิดพลาดของมนุษย์ เมื่อมีการเปลี่ยนแปลงทางวิศวกรรม เส้นทางดิจิทัล (digital thread) จะทำให้เอกสาร PPAP ทุกฉบับที่เกี่ยวข้องได้รับการอัปเดตโดยอัตโนมัติ ทำให้ชุดเอกสารส่งมอบของคุณสอดคล้องกันและพร้อมสำหรับการตรวจสอบ

รายการดิจิทัลที่จับคู่กับเอกสาร PPAP แบบดั้งเดิม

ดังนั้น รายการดิจิทัลต่างๆ จะจับคู่กับ เอกสาร ppap ได้อย่างไร? มาดูรายละเอียดผ่านตารางปฏิบัติจริงที่แสดงรายการส่งมอบ PPAP ทั่วไป พร้อมกับรายการดิจิทัลที่เทียบเท่า ข้อสังเกตเกี่ยวกับรูปแบบการส่ง และข้อพิจารณาในการยอมรับจากลูกค้า:

| รายการ PPAP แบบดั้งเดิม | รายการดิจิทัลที่เทียบเท่า | ข้อสังเกตเกี่ยวกับรูปแบบการส่ง | ข้อสังเกตเกี่ยวกับการยอมรับจากลูกค้า |

|---|---|---|---|

| บันทึกการออกแบบ | โมเดล CAD 3 มิติ (รูปแบบต้นฉบับหรือ STEP), คำอธิบายประกอบ PMI | รวมรูปแบบโมเดลและฉบับแก้ไข; อ้างอิงภาพวาดหากต้องการ | ยืนยันว่าโมเดลหรือภาพวาดเป็นข้อมูลอ้างอิงหลัก; ผู้ผลิตรายบางรายต้องการทั้งสองอย่าง |

| การวาดรูปในกลอง | ผลลัพธ์การบ่งชี้ดิจิทัลในรูปแบบ QIF หรือ PDF ที่มีลักษณะเฉพาะที่สามารถตรวจสอบย้อนกลับได้ | เชื่อมโยงป้ายบ่งชี้กับคุณลักษณะของโมเดล; จัดทำรายการข้อมูลลักษณะเฉพาะในรูปแบบดิจิทัล | ลูกค้าบางรายต้องการทั้งเวอร์ชันดิจิทัลและเวอร์ชันคงที่เพื่อการตรวจสอบย้อนกลับ |

| ผลจากมิติ | ไฟล์ QIF, ผลลัพธ์จากเครื่อง CMM ที่เชื่อมโยงกับโมเดล 3D และ PMI | อ้างอิงการระบุ PMI ในผลลัพธ์; จับคู่รหัสตัวอย่างกับคุณลักษณะของโมเดล | ตรวจสอบว่าพอร์ทัลลูกค้ายอมรับไฟล์ QIF หรือต้องการสรุปผลในรูปแบบ Excel/PDF |

| แผนควบคุม | ข้อมูล ePLM, เอกสารกระบวนการทำงานดิจิทัล | ระบุรหัสข้อมูล ePLM ไว้ในหมายเหตุ PSW; ส่งออกเป็น PDF หากจำเป็น | ยืนยันการยอมรับลายเซ็นดิจิทัลและการติดตามการแก้ไข |

| PFMEA | บันทึกซอฟต์แวร์ ePLM หรือคุณภาพ | ส่งออกสรุปเพื่อส่งให้ลูกค้า; รักษารุ่นที่ใช้งานได้สำหรับการตรวจสอบ | ตรวจสอบว่าลูกค้าจะทบทวนผ่านแพลตฟอร์มหรือต้องการไฟล์แบบคงที่ |

| กระบวนการทำงาน | ผังงานแบบโต้ตอบ (ซอฟต์แวร์), ส่งออกเป็น PDF | ตรวจสอบให้มั่นใจว่าลำดับขั้นตอนสอดคล้องกับแผนควบคุมดิจิทัลและ PFMEA | บางผู้ผลิตรถยนต์รายใหญ่ยอมรับเฉพาะ PDF แบบคงที่สำหรับเอกสารอย่างเป็นทางการ |

| MSA | ไฟล์การศึกษาดิจิทัล เชื่อมโยงกับฐานข้อมูลอุปกรณ์วัด | รวมประวัติการสอบเทียบและความสามารถในการติดตาม และลายเซ็นดิจิทัล | ตรวจสอบข้อกำหนดของลูกค้าเกี่ยวกับรูปแบบข้อมูลและหลักฐาน |

| ความสามารถ | ผลลัพธ์ซอฟต์แวร์ทางสถิติ สรุป ePLM | แหล่งข้อมูลอ้างอิงและการแก้ไข; ส่งออกตามที่ต้องการ | จัดให้สรุปความสามารถสอดคล้องกับบิลดิจิทัลของคุณสมบัติ |

| วัสดุ/ผลการปฏิบัติงาน | ใบรับรองห้องปฏิบัติการ (PDF), เอกสารที่เชื่อมโยงกับ ePLM | แนบใบรับรองดิจิทัลกับการส่งเอกสาร; อ้างอิงเลขที่ล็อตและรหัสการทดสอบ | ลูกค้าบางรายต้องการไฟล์ต้นฉบับจากห้องปฏิบัติการเพื่อการติดตามย้อนกลับ |

ตัวอย่างเช่น แทนที่จะส่งไฟล์ตารางผลการวัดขนาดแบบคงที่ คุณอาจให้ไฟล์ QIF ที่สามารถติดตามย้อนกลับได้โดยตรงกับ PMI ของโมเดล 3D ในใบคำรับรองการส่งมอบชิ้นส่วน คุณสามารถอ้างอิงรหัสเอกสาร ePLM สำหรับแผนควบคุมของคุณ ซึ่งทำให้ลูกค้าสามารถเข้าถึงเอกสารที่มีการควบคุมรุ่นล่าสุดได้โดยตรง สิ่งนี้ไม่เพียงแต่ตอบสนองกระบวนการ ppap approval process แต่ยังช่วยปรับให้กระบวนการอัปเดตในอนาคตเป็นไปอย่างราบรื่นเมื่อมีการเปลี่ยนแปลงด้านวิศวกรรม [Action Engineering] .

การตรวจสอบความสอดคล้องกันระหว่างแบบจำลองและแบบร่าง

หนึ่งในสาเหตุที่พบบ่อยที่สุดของความสับสน และงานแก้ไขซ้ำในการส่งเอกสารดิจิทัล PPAP คือ ความไม่สอดคล้องกันระหว่างแบบจำลองและแบบร่าง ก่อนที่คุณจะส่งเอกสาร กรุณาตรวจสอบกับลูกค้าเสมอเพื่อยืนยันว่าชิ้นงานใดถือเป็นแหล่งข้อมูลอ้างอิงหลัก ผู้ผลิตรถยนต์บางรายยอมรับแบบจำลอง 3D ที่มี PMI เป็นแหล่งข้อมูลเดียวที่ถูกต้อง ในขณะที่บางรายยังคงต้องการแบบร่าง 2D ที่มีลายเซ็น เนื่องจากข้อกำหนดด้านกฎระเบียบหรือระบบเดิม โปรดระบุคำชี้แจงอย่างชัดเจนในเอกสารส่งของคุณว่า หลักฐานทั้งหมดสอดคล้องกับรุ่นที่ระบุของแบบจำลองหรือแบบร่าง และให้อ้างอิงข้ามไปยังเอกสารทุกฉบับที่เกี่ยวข้อง

- ระบุแหล่งข้อมูลอ้างอิง (แบบจำลอง/แบบร่าง) และรุ่นไว้ในหน้าปก PPAP และหมายเหตุใน PSW

- ตรวจสอบให้มั่นใจว่าไฟล์ดิจิทัลทั้งหมด (QIF, ePLM records, PDFs) อ้างอิงถึงรุ่น/วันที่เดียวกัน

- ประสานงานกับผู้ติดต่อฝ่ายคุณภาพหรือวิศวกรรมของลูกค้า หากมีข้อสงสัยใดๆ

เมื่อไม่แน่ใจ ควรจัดเตรียมทั้งแบบจำลองต้นฉบับและเวอร์ชัน PDF ของแบบร่าง พร้อมเก็บบันทึกการสื่อสารทั้งหมดเกี่ยวกับอำนาจอนุมัติและรูปแบบไว้ การดำเนินการนี้จะช่วยลดความเสี่ยงที่จะเกิดความล่าช้าหรือถูกปฏิเสธในขั้นตอนการ กระบวนการอนุมัติชิ้นส่วนการผลิต ppap .

ดิจิทัลทรีด (digital thread) เปลี่ยนกระบวนการ PPAP จากกระบวนงานแบบคงที่และทำด้วยมือ ให้กลายเป็นกระบวนการทำงานแบบไดนามิกที่สามารถติดตามได้ ซึ่งช่วยลดข้อผิดพลาด ทำให้การอนุมัติเร็วขึ้น และทำให้การปฏิบัติตาม aiag ppap แนวทางปฏิบัติทำได้ง่ายกว่าที่เคย

แพลตฟอร์มดิจิทัลและ ซอฟต์แวร์ ppap มีการใช้งานกันมากขึ้น คุณจะสังเกตเห็นว่าเส้นแบ่งระหว่างวิศวกรรม การผลิต และด้านคุณภาพเริ่มพร่าเลือน การนำชิ้นงานดิจิทัลของคุณไปจับคู่กับข้อกำหนด PPAP แบบดั้งเดิม และยืนยันอำนาจอนุมัติจากลูกค้าแต่เนิ่นๆ จะช่วยให้มั่นใจได้ว่าการส่งเอกสารครั้งต่อไปของคุณจะสอดคล้องตามข้อกำหนดและพร้อมสำหรับอนาคต อีกขั้นต่อไป เราจะพิจารณาถึงวิธีหลีกเลี่ยงข้อผิดพลาดทั่วไปที่ทำให้ PPAP ถูกปฏิเสธ พร้อมแบบฟอร์มการดำเนินการแก้ไขที่สามารถนำไปใช้ได้ทันที

การป้องกันและการแก้ไขเมื่อ PPAP ถูกปฏิเสธ

เหตุผลที่พบบ่อยที่สุดที่ทำให้ PPAP ถูกปฏิเสธ

คุณเคยรู้สึกท้อแท้ไหมเมื่อแพ็กเกจ PPAP ที่เตรียมมาอย่างดีกลับถูกปฏิเสธ? คุณไม่ได้อยู่คนเดียว แม้แต่ทีมที่มีประสบการณ์ก็อาจพลาดในรายละเอียดที่ดูเหมือนเล็กน้อย แต่มีผลกระทบอย่างมากต่อการอนุมัติการผลิต แล้วอะไรล่ะคือสาเหตุหลักที่ทำให้ psw ppap การส่งเอกสารล้มเหลว?

- ไม่มีลายเซ็น บนใบคำขอส่งมอบชิ้นส่วนหรือเอกสารประกอบ

- เวอร์ชันของเอกสารไม่ตรงกัน ระหว่างแบบแปลน FMEA และแผนควบคุม

- สรุปผล MSA ไม่สมบูรณ์ หรือไม่มีหลักฐานการสอบเทียบ

- ไม่มีการระบุลักษณะพิเศษที่ต้องควบคุม หรือวิธีการควบคุมที่ไม่ชัดเจน

- การศึกษาความสามารถที่ไม่ได้เชื่อมโยงกัน —ผลลัพธ์ไม่ได้ผูกกับคุณลักษณะแผนควบคุมเฉพาะ

- ผลลัพธ์ด้านวัสดุหรือสมรรถนะที่ไม่มีการสนับสนุน (เช่น ใบรับรองห้องปฏิบัติการหายไป)

- FMEA ที่ล้าสมัยหรือนำกลับมาใช้ใหม่ ซึ่งไม่สะท้อนความเสี่ยงของการออกแบบ/กระบวนการปัจจุบัน

- ช่องว่างในระบบการสืบค้นได้ —เอกสารการอนุมัติชิ้นส่วนที่ไม่มีลายเซ็น ไม่มีวันที่ หรือติดตามไม่ได้

ลองนึกภาพการใช้เวลาหลายสัปดาห์ในการเตรียมข้อมูลของคุณ ข้อกำหนด PPAP ระดับ 3 เพียงแค่ลืมลงชื่อหรืออัปโหลดเอกสารรุ่นที่ผิด ความประมาทเล็กๆ เหล่านี้อาจก่อให้เกิดความล่าช้าที่สูญเสียค่าใช้จ่าย ส่งผลให้ต้องทำงานใหม่ และอาจสูญเสียความไว้วางใจจากลูกค้าได้

สรุปรายงาน CAPA ที่คุณสามารถคัดลอกและปรับใช้ได้

เมื่อเกิดการปฏิเสธ การดำเนินการอย่างรวดเร็ว—พร้อมทั้งจัดทำเอกสารบันทึกการตอบสนอง—is กุญแจสำคัญ นั่นคือจุดที่ CAPA (การดำเนินการแก้ไขและป้องกัน) เข้ามามีบทบาท ต่อไปนี้คือแม่แบบที่สามารถนำไปใช้ได้ทันทีสำหรับปัญหา PPAP ทุกประเภท:

คำชี้แจงปัญหา: PFMEA ที่ส่งมาไม่ได้รับการอัปเดตให้สอดคล้องกับการเปลี่ยนแปลงทางวิศวกรรมล่าสุด (รุ่น D)

การควบคุมเบื้องต้น ระงับการผลิตทันที และแจ้งเตือนแผนกที่เกี่ยวข้องทั้งหมด

สรุปสาเหตุรากฐาน ไม่มีการสื่อสารการเปลี่ยนแปลงทางวิศวกรรมไปยังทีมด้านคุณภาพ ก่อนการส่งเอกสาร PPAP

การแก้ไข อัปเดต PFMEA เป็นรุ่น D และจัดฝึกอบรมพนักงานใหม่เกี่ยวกับกระบวนการควบคุมการเปลี่ยนแปลง

การตรวจสอบประสิทธิภาพ การตรวจสอบข้ามของเอกสาร PPAP ทั้งหมดที่ตอนนี้รวมอยู่ในรายการตรวจสอบก่อนส่ง

การควบคุมเชิงป้องกัน: ใช้งานเวิร์กโฟลว์ดิจิทัลสำหรับการแจ้งเตือนการเปลี่ยนแปลงทางวิศวกรรมแล้ว

คำชี้แจงปัญหา: การศึกษา MSA ขาดใบรับรองการสอบเทียบสำหรับอุปกรณ์วัดหลัก

การควบคุมเบื้องต้น ระงับผลการวัดขนาดที่เกี่ยวข้องจากการส่งมอบ

สรุปสาเหตุรากฐาน ยังไม่ได้ตรวจสอบสถานะการสอบเทียบก่อนการเก็บข้อมูล

การแก้ไข สอบเทียบอุปกรณ์แล้ว; ส่งผลการทดสอบใหม่พร้อมใบรับรอง

การตรวจสอบประสิทธิภาพ เพิ่มการตรวจสอบการสอบเทียบลงในขั้นตอนปฏิบัติงานมาตรฐาน (SOP) สำหรับการเตรียม MSA

การควบคุมเชิงป้องกัน: จัดกำหนดการตรวจสอบการสอบเทียบทุกไตรมาสสำหรับเกจวัดสำคัญทั้งหมด

สรุป CAPA เหล่านี้ช่วยให้คุณตอบสนองได้อย่างรวดเร็ว พิสูจน์วินัยในการดำเนินงาน และแสดงให้ลูกค้าเห็นว่าปัญหาได้รับการแก้ไขที่ต้นเหตุ ไม่ใช่แค่ซ่อมแซมผิวเผิน โดยเฉพาะมีคุณค่ามากสำหรับปัญหาที่เกิดขึ้นซ้ำซึ่งเกี่ยวข้องกับ ข้อกำหนดระดับ ppap 3 , โดยการส่งเอกสารให้ครบถ้วนถือเป็นสิ่งสำคัญอย่างยิ่ง

การรักษามาตรฐานให้สอดคล้องกับข้อกำหนดเฉพาะของลูกค้า

ลูกค้าแต่ละรายมีความต้องการเฉพาะตัวที่แตกต่างกัน—บางครั้งอาจต้องการหลักฐานเพิ่มเติม รูปแบบเอกสารพิเศษ หรือการอนุมัติเพิ่มเติม ดังนั้นจึงเป็นสิ่งสำคัญที่จะต้องตรวจสอบย้อนกลับแพ็กเกจของคุณเทียบกับข้อกำหนดเฉพาะของลูกค้าและข้อตกลงในสัญญา ก่อนดำเนินการส่ง และอย่าลืมจัดทำเอกสารระบุแผนควบคุมชั่วคราวหรือแผนการส่งใหม่ หากพบช่องว่างระหว่างการทบทวนภายใน

- ทบทวนแนวทางการส่งเอกสารของลูกค้าและคำแนะนำพิเศษ

- ยืนยันระดับการส่งที่ต้องการ (โดยเฉพาะสำหรับ ระดับ 3 ppap )

- ตรวจสอบลำดับเอกสาร หน้าสารบัญ และความสามารถในการติดตามแหล่งที่มาของหลักฐาน

- ตรวจสอบความสอดคล้องของเลขที่แก้ไขในเอกสารทุกฉบับอีกครั้ง

- ให้มั่นใจว่ามีลายเซ็นและวันที่ครบทุกฉบับใน เอกสารอนุมัติชิ้นส่วน

- แนบหลักฐานสนับสนุนทั้งหมด (ใบรับรองห้องปฏิบัติการ บันทึกการสอบเทียบ เป็นต้น)

- จัดทำรายการตรวจสอบภายในสำหรับความต้องการเฉพาะลูกค้าที่เกิดขึ้นซ้ำ

| รายการตรวจสอบก่อนการทบทวน |

|---|

| ตรวจสอบเอกสารทั้งหมดเพื่อให้มั่นใจว่าเป็นฉบับที่ถูกต้องและมีอำนาจใช้งาน |

| หน้าสารบัญตรงกับลำดับเอกสารจริง |

| มีลายเซ็นและวันที่ครบถ้วนตามที่ต้องการ |

| ลิงก์การติดตามได้ (เช่น หมายเลขแบบร่าง หมายเลขชิ้นส่วน) สอดคล้องกัน |

| แนบหลักฐานสนับสนุนสำหรับผลการทดสอบและการศึกษาทั้งหมด |

| ตรวจสอบและจัดทำเอกสารข้อกำหนดเฉพาะของลูกค้า |

ความเข้าใจ ความหมายของใบแจ้งส่งมอบชิ้นส่วน และ การรับรองการส่งมอบชิ้นส่วนคืออะไร มีความสำคัญอย่างยิ่งตรงนี้: PSW คือการยืนยันอย่างเป็นทางการจากคุณว่าได้ปฏิบัติตามข้อกำหนดทั้งหมดแล้ว การมีช่องว่างหรือข้อผิดพลาดอาจเสี่ยงไม่เพียงแต่จะถูกปฏิเสธ แต่ยังกระทบต่อความน่าเชื่อถือของคุณในฐานะผู้จัดจำหน่ายด้วย

"พิจารณาการส่งมอบ PPAP ทุกครั้งเป็นภาพสะท้อนของแนวคิดด้านคุณภาพขององค์กรคุณ การดำเนินการอย่างมีระเบียบวินัยโดยใช้รายการตรวจสอบเป็นแนวทาง จะช่วยลดการถูกปฏิเสธและสร้างความไว้วางใจกับลูกค้าที่เข้มงวดที่สุดได้"

ด้วยกลยุทธ์และแม่แบบเหล่านี้ คุณจะพร้อมที่จะป้องกันข้อผิดพลาดทั่วไป ตอบสนองต่อการถูกปฏิเสธได้อย่างมั่นใจ และทำให้กระบวนการผลิต ppap ของคุณดำเนินไปอย่างราบรื่น ต่อไปเราจะให้ตัวอย่างเอกสารประกอบ PPAP ที่สามารถนำไปใช้ได้ทันทีพร้อมคำอธิบายเพื่อช่วยปรับปรุงกระบวนการทำเอกสารของคุณให้มีประสิทธิภาพมากยิ่งขึ้น

ตัวอย่างเอกสารประกอบ PPAP ที่สามารถนำไปใช้ได้ทันทีและคำอธิบาย

เมื่อคุณกำลังจัดทำชุดเอกสาร PPAP การมีเทมเพลตที่ชัดเจนและพร้อมใช้งานสามารถช่วยประหยัดเวลาในการร่างเอกสารหลายชั่วโมง และช่วยให้มั่นใจได้ถึงความสอดคล้องกันในทุกการส่งเอกสาร ด้านล่างนี้คุณจะพบตัวอย่างที่เป็นประโยชน์สำหรับเอกสาร PPAP ที่มีการร้องขอบ่อยที่สุด โดยแต่ละช่องข้อมูลจะมีคำอธิบายประกอบ เพื่อให้คุณทราบอย่างชัดเจนว่าข้อมูลนั้นเชื่อมโยงกับชุดหลักฐานโดยรวมของคุณอย่างไร ตัวอย่างเหล่านี้อ้างอิงจากแนวทางปฏิบัติที่ดีที่สุดและรูปแบบที่ใช้จริง ดังนั้นคุณสามารถปรับใช้กับงานครั้งต่อไปของคุณได้ ppap โครงการ.

ตัวอย่างข้อความใบรับรองการส่งมอบชิ้นส่วน (PSW) ที่กรอกครบถ้วน

การสั่งส่งส่วน (PSW)

ชื่อชิ้นส่วน: [ชื่อชิ้นส่วน] (ตรงกับแบบแปลนและรายการ BOM)

หมายเลขส่วนประกอบ: [หมายเลขชิ้นส่วน] (รหัสระบุเฉพาะเพื่อการตรวจสอบย้อนกลับ)

ระดับการเปลี่ยนแปลงทางวิศวกรรม: [เลขที่แก้ไข/ECN] (ระบุการออกแบบล่าสุดที่ได้รับการอนุมัติ)

ชื่อองค์กร: [Your Company Name] (ผู้จัดหาที่ระบุ)

สถานที่ผลิต: [โรงงาน/ที่อยู่] (สถานที่ผลิตชิ้นส่วน)

ระดับการส่งเอกสาร: [ระดับ 1–5] (สอดคล้องกับคำขอของลูกค้า)

เหตุผลในการส่งเอกสาร: [ชิ้นส่วนใหม่, การเปลี่ยนแปลงทางวิศวกรรม, ฯลฯ] (เหตุผลที่ต้องดำเนินการ PPAP)

การประกาศ: "เราขอรับรองว่าตัวอย่างและเอกสารที่ส่งมาเป็นไปตามข้อกำหนดทั้งหมด และข้อมูลสนับสนุนทั้งหมดได้ถูกจัดเก็บไว้ตามลูกค้าและแนวทาง AIAG PPAP-4"

คําสังเกต: [คำชี้แจงเพิ่มเติมหรือหมายเหตุเฉพาะลูกค้า]

เทิป: PSW เป็นสรุปอย่างเป็นทางการของชุดเอกสาร PPAP ของคุณ และจำเป็นต้องใช้สำหรับแต่ละหมายเลขชิ้นส่วน เว้นแต่ลูกค้าจะระบุเป็นอย่างอื่น โปรดตรวจสอบให้มั่นใจเสมอว่าข้อมูลในทุกช่องตรงกับเอกสารสนับสนุนและฉบับแก้ไขวิศวกรรมล่าสุด

ตารางผลการวัดขนาดพร้อมคำอธิบายประกอบ

| หมายเลขบอลลูน | ลักษณะเฉพาะ | อ้างอิงข้อกำหนด | วิธีการ/เครื่องมือ | สรุปผลลัพธ์ | การจัดเรียง |

|---|---|---|---|---|---|

| 1 | เส้นผ่านศูนย์กลางภายนอก | ø10.10–0.02 | ไมโครมิเตอร์ | 10.08 / 10.09 / 10.10 | ผ่าน |

| 2 | ความขรุขระของผิว | 6.3 Ra | เครื่องทดสอบความหยาบ | 6.1 / 6.2 / 6.3 | ผ่าน |

| 3 | ชามเฟอร์ | 1 x 30° | การมองเห็น | โอเค | ผ่าน |

- หมายเลขลูกโป่ง: ลิงก์ไปยังภาพวาดที่มีเลขกำกับเพื่อการติดตามที่มา

- ลักษณะเด่น : คุณลักษณะที่ถูกวัด ตามที่ระบุไว้ในภาพวาด

- อ้างอิงข้อกำหนด: ค่าความคลาดเคลื่อนหรือข้อกำหนดสำหรับคุณลักษณะนี้

- วิธีการ/เครื่องมือ: อุปกรณ์วัดหรือวิธีการตรวจสอบที่ใช้

- สรุปผล: ตัวอย่างผลลัพธ์หรือช่วงค่าที่วัดได้

- การพิจารณา: ระบุว่าผลลัพธ์เป็นไปตามข้อกำหนดหรือไม่ (ผ่าน/ไม่ผ่าน)

ใช้รูปแบบนี้เพื่อสื่อสารความสอดคล้องของแต่ละคุณลักษณะสำคัญได้อย่างรวดเร็ว สำหรับเอกสาร ppap ที่มีตัวอย่าง ตาราง คุณสามารถขยายเพิ่มเติมได้โดยรวมชื่อผู้ปฏิบัติงาน วันที่ หรือหมายเหตุเพิ่มเติมตามความต้องการ [อ้างอิง] .

แม่แบบตัวอย่าง PFMEA และแผนการควบคุม

เคยสงสัยไหมว่าจะจัดให้ PFMEA และแผนการควบคุมสอดคล้องกันอย่างไร เพื่อให้ลักษณะพิเศษและการควบคุมถูกแสดงอย่างชัดเจน นี่คือตัวอย่างคู่ขนานที่จะช่วยให้คุณเริ่มต้นได้

- ขั้นตอนกระบวนการ: การกลึงเพลา

- รูปแบบความล้มเหลวที่อาจเกิดขึ้น: เส้นผ่านศูนย์กลางนอกเหนือจากข้อกำหนด

- ผลกระทบ: การแทรกแซงในการประกอบ

- สาเหตุ: การสึกหรอของแม่พิมพ์

- การควบคุมปัจจุบัน: ตรวจสอบด้วยไมโครมิเตอร์เป็นระยะ

- การตรวจพบ: ตรวจสอบระหว่างกระบวนการทุกชิ้น 100%

- ความรุนแรง/ความถี่/การตรวจจับ: ความรุนแรง 8, ความถี่ 3, การตรวจจับ 4, RPN = 96

- การดำเนินการที่แนะนำ: เพิ่มความถี่ในการตรวจสอบ

- ขั้นตอนกระบวนการ: การกลึงเพลา

- ลักษณะเด่น : เส้นผ่านศูนย์กลางภายนอก

- ข้อกำหนด/ค่าความคลาดเคลื่อน: ø10.10–0.02

- วิธีควบคุม: วัดด้วยไมโครมิเตอร์ทุกๆ 30 นาที

- แผนปฏิกิริยา: หยุดการผลิตและเปลี่ยนเครื่องมือหากอยู่นอกข้อกำหนด

- ขนาดตัวอย่าง/ความถี่: ชิ้นงาน 1 ชิ้นต่อช่วงเวลา

- ผู้รับผิดชอบ: พนักงานปฏิบัติการ, ผู้ตรวจสอบ QA

หมายเหตุ: PFMEA ระบุความเสี่ยงและช่องว่างในการควบคุม ขณะที่แผนการควบคุมจะจัดทำเอกสารขั้นตอนการตรวจสอบและการตอบสนองเฉพาะเจาะจง การใช้คำศัพท์และชื่อเรียกคุณลักษณะให้สอดคล้องกันในทั้งสองเอกสารมีความสำคัญอย่างยิ่งต่อความแข็งแกร่งของ หนังสือรับรองการส่งมอบชิ้นส่วน ppap แพ็คเกจ.

เคล็ดลับสำหรับความสอดคล้องและการปรับตัว

- แทนที่ตัวแปรทั้งหมด (เช่น [ชื่อชิ้นส่วน], [ข้อมูลจำเพาะ/ค่าความคลาดเคลื่อน]) ด้วยคำศัพท์และฉบับปรับปรุงล่าสุดของลูกค้าอย่างถูกต้อง

- รักษานามศัพท์ให้สอดคล้องกันในเอกสารทั้งหมด—โดยเฉพาะระหว่าง PSW ผลการวัดมิติ และแผนควบคุม

- สำหรับแต่ละ ppap part submission warrant , ให้มั่นใจว่ามีการอ้างอิงหลักฐานสนับสนุนและสามารถตรวจสอบย้อนกลับได้

- จัดทำหน้าสารบัญไว้ในชุดเอกสาร เพื่อให้ผู้ตรวจสอบสามารถค้นหาแต่ละเอกสารได้อย่างง่ายดาย

ด้วยการใช้แม่แบบที่มีคำอธิบายนี้ คุณจะสามารถเร่งกระบวนการจัดทำเอกสาร ลดความเสี่ยงจากการละเว้นข้อมูล และส่งมอบการยื่น PPAP ที่เป็นมืออาชีพและพร้อมสำหรับการตรวจสอบ ต่อไปเราจะสรุปทั้งหมดนี้ด้วยคำแนะนำในการเลือกพันธมิตรการผลิตที่เหมาะสมเพื่อเร่งกระบวนการ PPAP ของคุณ

เลือกพันธมิตรที่เหมาะสมเพื่อเร่งการผลิต PPAP

สิ่งที่ควรพิจารณาเมื่อเลือกพันธมิตรการผลิตที่พร้อมสำหรับ PPAP

เมื่อความแตกต่างระหว่างการเปิดตัวที่ราบรื่นกับความล่าช้าที่ก่อให้เกิดต้นทุนสูง มาตกอยู่ที่ประสิทธิภาพของผู้จัดจำหน่าย การเลือกพันธมิตรที่เหมาะสมสำหรับ ppap มีความสำคัญอย่างยิ่ง ลองนึกภาพว่าคุณกำลังเผชิญกับกำหนดเวลาที่คับแคบสำหรับโครงการยานยนต์—คุณจะเลือกจัดการกับผู้ขายหลายราย หรือจะพึ่งทีมเดียวที่รวมทุกอย่างไว้ด้วยกันและเชี่ยวชาญในทุกด้านของ อุตสาหกรรมยานยนต์ ? คำตอบชัดเจนอยู่แล้ว: คู่ค้าที่เหมาะสมสามารถทำให้กำหนดส่งงานและความสำเร็จด้านคุณภาพของคุณเป็นไปตามเป้าหมาย หรือล้มเหลวได้

ดังนั้น เมื่อประเมินผู้ผลิตที่อาจเป็นคู่ค้าในโปรแกรมถัดไปที่ขับเคลื่อนด้วย PPAP คุณควรพิจารณาอะไรบ้าง? นี่คือรายการตรวจสอบที่เป็นประโยชน์เพื่อช่วยในการตัดสินใจด้าน การจัดซื้อจัดจ้างในอุตสาหกรรมยานยนต์ ของคุณ:

| เกณฑ์การคัดเลือกคู่ค้า | เหตุใดจึงสำคัญต่อ PPAP |

|---|---|

| การรับรอง iatf 16949 | แสดงให้เห็นถึงระบบบริหารคุณภาพที่มีประสิทธิภาพและสอดคล้องกับมาตรฐานอุตสาหกรรมยานยนต์—ซึ่งจำเป็นต่อ การรับรอง ppap และความเชื่อมั่นจากลูกค้า |

| ความสามารถในการดำเนินกระบวนการหลายรูปแบบภายใต้หลังคาเดียวกัน | ลดการส่งต่องาน เพิ่มความง่ายในการตรวจสอบย้อนกลับ และทำให้ทุกอย่าง บริการ ppap ได้รับการประสานงานอย่างมีประสิทธิภาพ โดยเฉพาะสำหรับชิ้นส่วนประกอบที่ซับซ้อน |

| การสร้างต้นแบบอย่างรวดเร็วและระยะเวลาการผลิตที่สั้น | เร่งความเร็วของกระบวนการ apqp และ ppap โดยการสนับสนุนการทำซ้ำอย่างรวดเร็วและการสร้างหลักฐานอย่างฉับไวสำหรับการตรวจสอบมิติและวัสดุ |

| ระเบียบวิธี APQP ที่มีเอกสารบันทึกครบถ้วน | มั่นใจในความเข้มงวดของกระบวนการ การจัดการความเสี่ยง และการจัดทำเอกสารอย่างชัดเจน ตั้งแต่ขั้นออกแบบจนถึงการผลิต — ลดความไม่คาดคิดในขั้นตอน PPAP |

| ประสบการณ์ในการใช้งานพอร์ทัลของ OEM/ผู้ผลิตชั้นนำ | ช่วยให้การส่งเอกสารอย่างราบรื่น การปฏิบัติตามข้อกำหนดเฉพาะของลูกค้า และวงจรการตอบกลับที่รวดเร็ว |

กระบวนการทำงานแบบบูรณาการช่วยลดระยะเวลาการส่งเอกสารได้อย่างไร

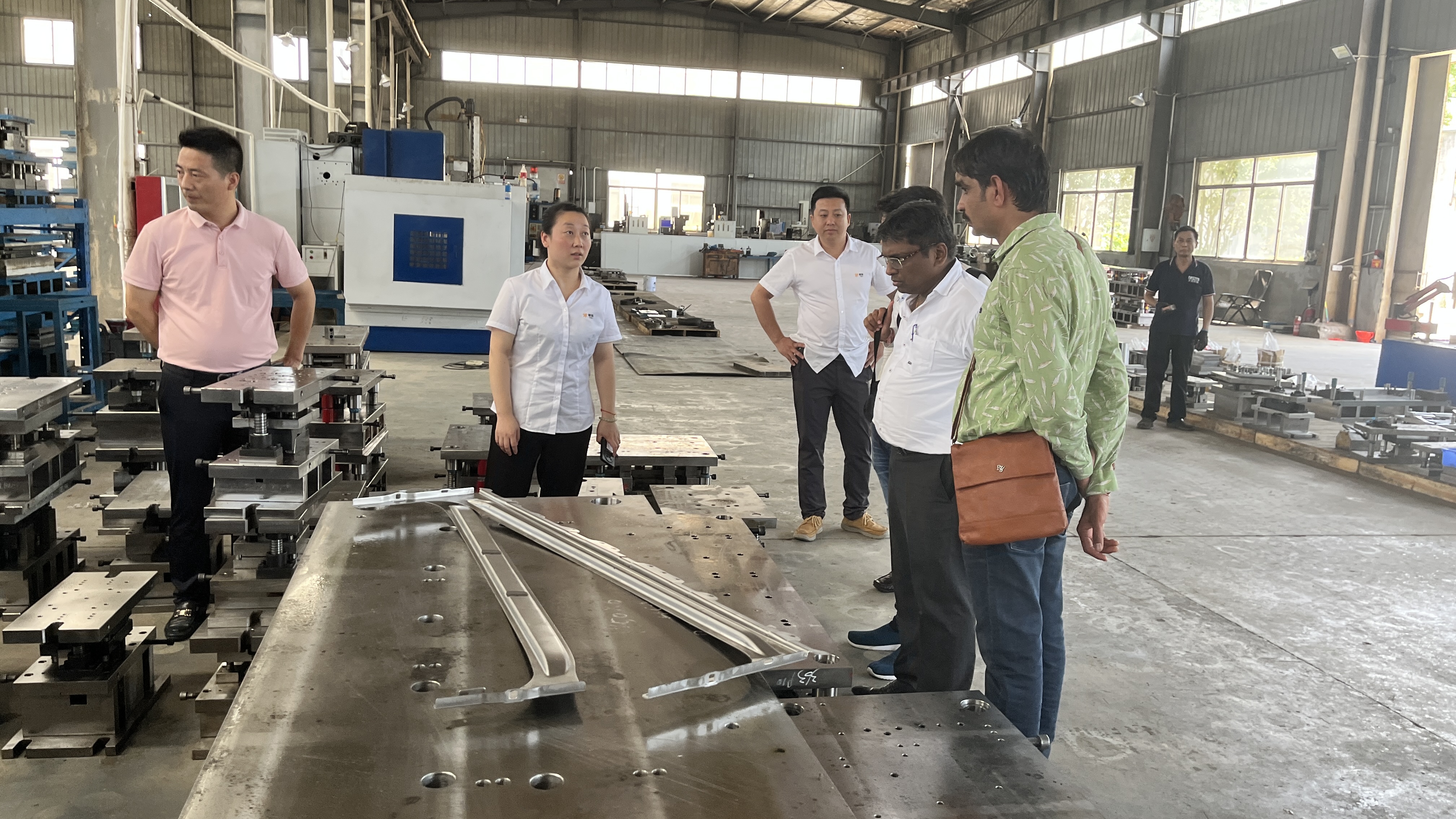

เมื่อคุณร่วมงานกับผู้จัดจำหน่ายที่มีคุณสมบัติครบทุกประการตามที่กล่าวมา คุณจะสังเกตเห็นความแตกต่างอย่างชัดเจนในด้านความเร็วและความน่าเชื่อถือ ตัวอย่างเช่น เทคโนโลยีโลหะเส้าอี้ เป็นผู้ผลิตที่ได้รับการรับรองมาตรฐาน IATF 16949 ซึ่งให้บริการโซลูชันแบบครบวงจรสำหรับชิ้นส่วนยานยนต์ความแม่นยำสูง แนวทางแบบเบ็ดเสร็จ—ที่รวมการขึ้นรูปโลหะ การขึ้นรูปเย็น การกลึงด้วยเครื่อง CNC และการเชื่อม—ทำให้ทุกขั้นตอน ตั้งแต่การออกแบบจนถึงการตรวจสอบขั้นสุดท้าย เกิดขึ้นภายในสถานที่เดียวกัน การบูรณาการนี้ช่วยลดความเสี่ยงจากข้อผิดพลาด เร่งความเร็วในการสื่อสาร และรับประกันว่าเอกสาร PPAP ทุกฉบับสามารถตรวจสอบย้อนกลับไปยังแหล่งที่มาเพียงแหล่งเดียวได้

การสร้างต้นแบบอย่างรวดเร็วเป็นอีกหนึ่งปัจจัยเปลี่ยนเกม ลองนึกภาพการลดระยะเวลาจากขั้นตอนการออกแบบครั้งแรกไปจนถึงการอนุมัติชิ้นงานตัวอย่างแรก จากหลายสัปดาห์เหลือเพียงไม่กี่วัน โดยด้วยความสามารถในการผลิตหลักฐานด้านมิติได้อย่างรวดเร็ว คุณสามารถปรับปรุงกระบวนการควบคุมและตอบสนองข้อเสนอแนะของลูกค้าได้ก่อนที่จะกลายเป็นความล่าช้า สิ่งนี้มีค่าอย่างยิ่งสำหรับทีมงานที่ต้องดำเนินงานตามข้อกำหนดอันเข้มงวดของ กระบวนการอุตสาหกรรมยานยนต์ —ซึ่งทุกวันมีความสำคัญ และทุกรายละเอียดมีผล

- การผลิตครบวงจร: ลดช่องว่างในการสื่อสารและเอกสารที่ไม่สอดคล้องกัน

- การตรวจสอบแหล่งที่มาจากแหล่งเดียว: ทำให้การรวบรวมหลักฐานสำหรับการตรวจสอบและการทบทวนจากลูกค้าทำได้ง่ายขึ้น

- รอบการดำเนินการ PPAP ที่เร็วขึ้น: การสร้างต้นแบบอย่างรวดเร็วและการควบคุมกระบวนการภายในสถานที่เอง หมายถึงการดำเนินงานที่รวดเร็วขึ้นและลดการส่งเอกสารเพื่อขออนุมัติซ้ำ

- การฝึกอบรมที่สม่ำเสมอ: ทีมที่มีการจัดทำเอกสาร APQP และ การอบรม ppap สามารถปรับตัวเข้ากับข้อกำหนดใหม่ๆ และมาตรฐานของลูกค้าได้อย่างคล่องตัว

ซัพพลายเออร์แบบครบวงจรช่วยให้กระบวนการ PPAP ราบรื่นมากขึ้น โดยลดการส่งต่อระหว่างหน่วยงาน ลดการทำงานซ้ำ และจัดทำเอกสารที่สม่ำเสมอและพร้อมสำหรับการตรวจสอบ — เพื่อให้คุณสามารถมุ่งเน้นไปที่นวัตกรรม แทนที่จะต้องจัดการกับเอกสาร

จากต้นแบบ ถึง PSW ด้วยความยุ่งยากน้อยที่สุด

ลองนึกถึงครั้งสุดท้ายที่คุณเผชิญกับการปฏิเสธ PPAP ในช่วงปลายกระบวนการ สาเหตุเกิดจากร่องรอยหลักฐานที่ขาดหาย ระบบติดตามที่ไม่ชัดเจน หรือความล่าช้าจากผู้ขายภายนอกหรือไม่? พันธมิตรที่มีศักยภาพแบบบูรณาการและประสบการณ์ในอุตสาหกรรมยานยนต์ สามารถช่วยให้คุณหลีกเลี่ยงปัญหาเหล่านี้ได้ พวกเขาจะเข้าใจรายละเอียดปลีกย่อยของ ppap , คาดการณ์ลักษณะเฉพาะที่ลูกค้าต้องการล่วงหน้า และมั่นใจว่าทุกชิ้นงาน — ตั้งแต่ตัวอย่างต้นแบบ ไปจนถึงใบคำขอส่งมอบชิ้นส่วน (Part Submission Warrant) สุดท้าย — จะสอดคล้องกันและพร้อมสำหรับการอนุมัติ

ด้วยการให้ความสำคัญกับเกณฑ์การคัดเลือกเหล่านี้ คุณจะไม่เพียงแต่ลดความเสี่ยงของโครงการเท่านั้น แต่ยังเร่งระยะเวลาในการนำผลิตภัณฑ์ออกสู่ตลาดได้อีกด้วย ในสภาพแวดล้อมการแข่งขันที่เข้มข้นซึ่ง อุตสาหกรรมยานยนต์ กำลังพัฒนาอยู่เสมอ การมีพันธมิตรที่เหมาะสมคือสินทรัพย์สำคัญที่สุดในการรับประกันคุณภาพ ความสอดคล้องตามข้อกำหนด และความรวดเร็ว

คำถามที่พบบ่อยเกี่ยวกับการผลิต PPAP

1. ระดับของ PPAP มี 5 ระดับอะไรบ้าง และใช้เมื่อใด

ระดับ PPAP ทั้งห้าระดับนิยามขอบเขตของเอกสารที่ต้องใช้สำหรับการอนุมัติชิ้นส่วน ระดับที่ 1 ต้องการเพียงใบรับรองการส่งมอบชิ้นส่วน (PSW) โดยทั่วไปสำหรับชิ้นส่วนมาตรฐาน ระดับที่ 2 เพิ่มข้อมูลสนับสนุนบางส่วน ในขณะที่ระดับที่ 3 ซึ่งเป็นระดับที่พบบ่อยที่สุด ต้องการชุดหลักฐานครบถ้วน ระดับที่ 4 และ 5 จะปรับแต่งตามความต้องการของลูกค้า หรือเกี่ยวข้องกับการตรวจสอบในสถานที่จริง ระดับที่เลือกจะขึ้นอยู่กับความซับซ้อนของชิ้นส่วน ความเสี่ยง และข้อกำหนดของลูกค้า

2. PPAP แตกต่างจาก First Article Inspection (FAI) อย่างไร

PPAP เป็นกระบวนการอนุมัติอย่างครอบคลุมที่ยืนยันความพร้อมของทั้งผลิตภัณฑ์และกระบวนการสำหรับการผลิตจำนวนมาก โดยต้องใช้เอกสารประกอบครบถ้วน FAI เป็นการตรวจสอบชิ้นส่วนหนึ่งชุดเพื่อเปรียบเทียบกับข้อกำหนด โดยเน้นการปฏิบัติตามในเบื้องต้น แม้ว่า FAI อาจรวมอยู่ใน PPAP ในฐานะหลักฐานด้านมิติ แต่ PPAP จะครอบคลุมการตรวจสอบกระบวนการโดยรวมและการปฏิบัติตามข้อกำหนดอย่างต่อเนื่อง

3. จำเป็นต้องใช้ PPAP สำหรับไฟล์ CAD และการส่งแบบดิจิทัลหรือไม่

ใช่ การส่งเอกสาร PPAP ในปัจจุบันมักต้องการไฟล์ CAD และสื่อดิจิทัลอื่นๆ บันทึกการออกแบบอาจรวมถึงโมเดล 3 มิติที่มีข้อมูลการผลิตผลิตภัณฑ์ (PMI) และผลลัพธ์ดิจิทัลสามารถนำไปจับคู่กับเอกสาร PPAP แบบดั้งเดิมได้โดยตรง ควรยืนยันกับลูกค้าเสมอเกี่ยวกับรูปแบบดิจิทัลที่ยอมรับ และยืนยันว่าโมเดลหรือแบบร่างใดเป็นเอกสารอ้างอิงหลัก

4. ใบคำขอส่งมอบชิ้นส่วน (PSW) คืออะไร และทำไมจึงสำคัญ

PSW เป็นการประกาศอย่างเป็นทางการในขั้นตอน PPAP ว่าชิ้นส่วนและกระบวนการทั้งหมดเป็นไปตามข้อกำหนดของลูกค้า โดยสรุปเนื้อหาการส่งเอกสาร อ้างอิงถึงหลักฐานสนับสนุน และลงนามโดยตัวแทนที่ได้รับอนุญาตจากผู้จัดส่ง ซึ่งการอนุมัติ PSW มีความจำเป็นอย่างยิ่งต่อการปล่อยงานผลิตและการดำเนินความสอดคล้องระหว่างผู้จัดส่งกับลูกค้าอย่างต่อเนื่อง

5. การเลือกผู้ผลิตที่เหมาะสมจะเร่งกระบวนการผลิตภายใต้ PPAP ได้อย่างไร

พันธมิตรที่มีการรับรองมาตรฐาน IATF 16949 พร้อมศักยภาพการผลิตหลายกระบวนการภายในสถานที่เดียวกัน และสามารถทำต้นแบบได้อย่างรวดเร็ว จะช่วยให้กระบวนการ PPAP มีความราบรื่นมากขึ้น ทีมงานที่บูรณาการกันจะลดการส่งต่องาน เพิ่มความสามารถในการตรวจสอบย้อนกลับ และจัดทำเอกสารได้เร็วขึ้นและมีความสม่ำเสมอมากขึ้น ตัวอย่างเช่น Shaoyi Metal Technology ที่เสนอโซลูชันครบวงจร ซึ่งช่วยลดระยะเวลาการพัฒนาและยกระดับคุณภาพของการส่งเอกสาร

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —