เอกสาร PPAP อธิบาย: 18 องค์ประกอบ ระดับหนึ่งถึงห้า เครื่องมือ

อธิบายเอกสาร PPAP โดยไม่ต้องพูดพล่าม

เมื่อคุณกำลังเริ่มต้นผลิตชิ้นส่วนยานยนต์รูปแบบใหม่ หรือแม้แต่ทำการเปลี่ยนแปลงเล็กน้อยกับชิ้นส่วนที่มีอยู่แล้ว คุณจะพิสูจน์กับลูกค้าได้อย่างไรบ้างว่าคุณสามารถจัดส่งชิ้นส่วนที่มีคุณภาพได้ทุกครั้ง? นั่นคือจุดที่ เอกสาร ppap เข้ามามีบทบาท หากคุณเคยสงสัยว่า " pPAP คืออะไร " หรือค้นหาคำจำกัดความของ PPAP ที่ชัดเจน ซึ่งเข้าใจได้ในบริบทของการผลิตจริง คุณมาถูกที่แล้ว

คำจำกัดความและวัตถุประสงค์ของ PPAP

PPAP คือกระบวนการอนุมัติชิ้นส่วนการผลิต (Production Part Approval Process) ซึ่งเป็นชุดเอกสารและหลักฐานที่จัดเป็นระบบ เพื่อแสดงให้เห็นว่าผู้จัดจำหน่ายสามารถปฏิบัติตามข้อกำหนดด้านวิศวกรรมและคุณภาพของลูกค้าได้อย่างต่อเนื่อง ก่อนและหลังมีการเปลี่ยนแปลงผลิตภัณฑ์หรือกระบวนการ

กล่าวอย่างง่าย PPAP เอกสารเหล่านี้คือชุดหลักฐานที่ผู้จัดจำหน่ายนำเสนอให้กับลูกค้า—มักจะเป็นในอุตสาหกรรมยานยนต์และอากาศยาน—เพื่อแสดงว่าเข้าใจข้อกำหนดการออกแบบทั้งหมด และกระบวนการผลิตสามารถผลิตชิ้นส่วนที่สอดคล้องตามข้อกำหนดได้ เอกสารเหล่านี้ไม่ใช่แค่เอกสารทางกระดาษเท่านั้น แต่ยังเป็นสิ่งสำคัญในการสร้างความไว้วางใจและสนับสนุนการเปิดตัวผลิตภัณฑ์อย่างราบรื่น โดยเฉพาะเมื่อห่วงโซ่อุปทานมีความเชื่อมโยงระดับโลกและมีความเสี่ยงสูง

วิธีที่เอกสาร PPAP ช่วยลดความเสี่ยง

ลองนึกภาพว่าลูกค้าได้รับการจัดส่งชิ้นส่วนที่ไม่พอดี ใช้งานไม่ได้ หรือมีอายุการใช้งานสั้นกว่าที่คาดหวัง ต้นทุนที่เกิดขึ้นทั้งในด้านเวลา เงิน และชื่อเสียง อาจสูงมาก เอกสาร PPAP ช่วยป้องกันปัญหาเหล่านี้โดย:

- ยืนยันเจตนาของการออกแบบ : ยืนยันว่าแบบร่าง ข้อกำหนด และข้อกำหนดทั้งหมดได้รับการเข้าใจและตกลงกันอย่างสมบูรณ์แล้ว

- การตรวจสอบความสามารถของกระบวนการ : การแสดงให้เห็นว่ากระบวนการผลิตสามารถผลิตชิ้นส่วนได้อย่างเชื่อถือได้ภายในค่าความคลาดเคลื่อนและขีดจำกัดด้านคุณภาพ

- การควบคุมการเปลี่ยนแปลง : การมั่นใจว่าการเปลี่ยนแปลงทางวิศวกรรมหรือกระบวนการใดๆ จะได้รับการทบทวน จัดทำเอกสาร และอนุมัติก่อนดำเนินการ

- การยืนยันความพร้อมของผู้จัดจำหน่าย : การแสดงให้เห็นว่าระบบ การควบคุม และทีมงานของผู้จัดจำหน่ายมีความพร้อมที่จะเริ่มต้นหรือดำเนินการผลิตต่อโดยไม่มีปัญหาที่ไม่คาดคิด

ด้วยการมุ่งเน้นเป้าหมายเหล่านี้ เอกสาร PPAP จึงทำหน้าที่เป็นเครื่องมือลดความเสี่ยงสำหรับทั้งผู้จัดจำหน่ายและลูกค้า โดยลดโอกาสเกิดข้อผิดพลาดที่มีค่าใช้จ่ายสูงหลังจากการเปิดตัวผลิตภัณฑ์ (1Factory) .

ความเชื่อมโยงระหว่าง APQP และ PPAP

ดังนั้น เอกสาร PPAP มีบทบาทอย่างไรในภาพรวมของการวางแผนคุณภาพ? ขอแนะนำ APQP — การวางแผนคุณภาพผลิตภัณฑ์ขั้นสูง (Advanced Product Quality Planning) APQP เป็นระเบียบวิธีแบบมีโครงสร้างสำหรับการวางแผน พัฒนา และตรวจสอบความถูกต้องของผลิตภัณฑ์และกระบวนการใหม่ ให้คิดว่า APQP เป็นแผนที่นำทาง ส่วน PPAP คือจุดตรวจสุดท้ายที่คุณพิสูจน์ว่าได้ปฏิบัติตามแผนที่นี้และบรรลุผลลัพธ์ตามที่ตั้งใจไว้

ระหว่างขั้นตอน APQP ทีมจะใช้เครื่องมือต่างๆ เช่น FMEA (การวิเคราะห์รูปแบบและความรุนแรงของความล้มเหลว), แผนควบคุม, และผังลำดับกระบวนการ เพื่อระบุความเสี่ยงและวางมาตรการควบคุมเอาไว้ จากนั้นเอกสาร PPAP จะรวบรวมหลักฐานที่แสดงว่ามาตรการควบคุมเหล่านี้ได้ผลจริงในการผลิตจริง ซึ่งเป็นการเชื่อมช่องว่างระหว่างการวางแผนและการดำเนินงาน

ตำแหน่งของ PPAP ในการอนุมัติกระบวนการ

โดยทั่วไป เอกสาร PPAP จะต้องใช้ในสองช่วงเวลาสำคัญ ได้แก่

- ก่อนเริ่มการผลิตชุดสำหรับชิ้นส่วนใหม่หรือชิ้นส่วนที่มีการเปลี่ยนแปลงอย่างมีนัยสำคัญ

- หลังจากการเปลี่ยนแปลงใดๆ ก็ตามเกี่ยวกับการออกแบบ วัสดุ กระบวนการ ผู้จัดจำหน่าย หรือสถานที่

สิ่งนี้หมายความว่าผู้จัดจำหน่ายต้องรักษาระบบและเอกสารของตนให้พร้อมเสมอที่จะส่ง PPAP เมื่อมีการร้องขอ การ production Part Approval Process ไม่ใช่เหตุการณ์ครั้งเดียว แต่เป็นพันธสัญญาอย่างต่อเนื่องต่อคุณภาพและความโปร่งใสตลอดวงจรชีวิตของผลิตภัณฑ์

เหตุใดคู่มือนี้จึงครอบคลุมลึกซึ้งยิ่งขึ้น

หากคุณกำลังค้นหาคำตอบที่ชัดเจนสำหรับคำถามว่า “ ppap หมายถึงอะไรในอุตสาหกรรมการผลิต ” หรือต้องการแหล่งข้อมูลที่เป็นประโยชน์ในการเตรียมเอกสาร PPAP บทความนี้ถูกออกแบบมาเพื่อคุณ เราจะนำเสนอเนื้อหาที่มากกว่าการแค่แจกแจง 18 องค์ประกอบของ PPAP โดยจะให้ตารางสรุป ตัวอย่างที่มีคำอธิบายแนบ เวลาดำเนินการ และเคล็ดลับการแก้ปัญหา — เพื่อให้คุณสามารถดำเนินการตามขั้นตอนทั้งหมดได้อย่างมั่นใจ และหลีกเลี่ยงข้อผิดพลาดทั่วไป

ตารางอ้างอิงองค์ประกอบ PPAP ฉบับสมบูรณ์ของคุณ

คุณเคยมองดูรายการตรวจสอบ PPAP แล้วสงสัยไหมว่า “เอกสารแต่ละฉบับทำหน้าที่อะไรจริงๆ — และใครเป็นผู้รับผิดชอบ?” คุณไม่ได้อยู่คนเดียว ไม่ว่าคุณจะเป็นมือใหม่ใน 18 องค์ประกอบของ PPAP หรือต้องการเพียงวิธีที่ชาญฉลาดกว่าในการเตรียมความพร้อมสำหรับการส่งข้อมูลครั้งต่อไป ส่วนนี้จะให้คู่มือที่ใช้งานได้จริงและเข้าใจง่าย ซึ่งคุณจะนำไปใช้ได้จริง โปรดจัดเก็บตารางนี้ไว้เป็นดัชนีการทำงานของคุณสำหรับ เอกสารการอนุมัติชิ้นส่วนสำหรับการผลิต (PPAP Documentation) —และเก็บไว้ใกล้มือขณะที่คุณเตรียม ตรวจสอบ หรือตรวจทานชุดเอกสารครั้งต่อไปของคุณ

คำอธิบายองค์ประกอบ PPAP ทั้ง 18 ข้อ

| ธาตุ | วัตถุประสงค์ | จัดทำโดย | รูปแบบทั่วไป | อ้างอิง | ข้อผิดพลาดทั่วไป |

|---|---|---|---|---|---|

| 1. เอกสารการออกแบบ | ยืนยันว่าความต้องการและข้อกำหนดของชิ้นส่วนทั้งหมดได้รับการเข้าใจอย่างถูกต้อง | วิศวกรออกแบบ | แบบ drawing, ข้อกำหนด, สำเนาใบสั่งซื้อ | คู่มือ AIAG PPAP | แบบ drawing ล้าสมัยหรือไม่มีการระบุรุ่นที่ตรงกัน |

| 2. เอกสารการเปลี่ยนแปลงทางวิศวกรรม | เอกสารที่ระบุการเปลี่ยนแปลงที่ขอหรือได้รับการอนุมัติ | ฝ่ายวิศวกรรม/ผู้ดูแลการเปลี่ยนแปลง | ECN, บันทึกการเปลี่ยนแปลงทางเทคนิค | คู่มือ AIAG PPAP | ไม่รวมการอนุมัติการเปลี่ยนแปลงหรือ ECN ล่าสุด |

| 3. การอนุมัติด้านวิศวกรรมจากลูกค้า | หลักฐานการอนุมัติจากวิศวกรของลูกค้า | ผู้จัดจำหน่าย, ลูกค้า | แบบฟอร์มการอนุมัติ, ใบยกเว้นความเบี่ยงเบน | คู่มือ AIAG PPAP | ผลการทดลองหรือเอกสารความเบี่ยงเบนหายไป |

| 4. การวิเคราะห์ความล้มเหลวของกระบวนการออกแบบ (DFMEA) | วิเคราะห์ความเสี่ยงในแบบการออกแบบชิ้นส่วน | ทีมข้ามสายงาน | แบบฟอร์มหรือรายงาน DFMEA | คู่มือ AIAG PPAP | ไม่ได้อัปเดตหลังจากการเปลี่ยนแปลงการออกแบบ |

| 5. แผนผังการไหลของกระบวนการ | แสดงลำดับขั้นตอนกระบวนการผลิต | วิศวกรกระบวนการ/การผลิต | ผังลำดับขั้นตอนหรือแผนผัง | คู่มือ AIAG PPAP | ขั้นตอนที่ขาดหายไป หรือการไหลของขั้นตอนที่ไม่สอดคล้อง |

| 6. การวิเคราะห์ความล้มเหลวของกระบวนการ (PFMEA) | ระบุความเสี่ยงในกระบวนการผลิต | ทีมข้ามสายงาน | แบบฟอร์มหรือรายงาน PFMEA | คู่มือ AIAG PPAP | การควบคุมไม่เชื่อมโยงกับความเสี่ยงที่แท้จริง |

| 7. แผนการควบคุม | รายการการควบคุมสำหรับคุณลักษณะพิเศษและขั้นตอนกระบวนการ | วิศวกรด้านคุณภาพ/กระบวนการ | ตารางหรือเมทริกซ์ | คู่มือ AIAG PPAP | ไม่สอดคล้องกับ PFMEA หรือขาดคุณลักษณะพิเศษ |

| 8. การวิเคราะห์ระบบการวัด (MSA) | ตรวจสอบให้แน่ใจว่าระบบการวัดมีความถูกต้องและสามารถทำซ้ำได้ | วิศวกรคุณภาพ | การศึกษา Gage R&R, บันทึกการสอบเทียบ | คู่มือ AIAG PPAP | Gage R&R ไม่สมบูรณ์ หรือไม่มีการสอบเทียบ |

| 9. ผลลัพธ์ด้านมิติ | ยืนยันว่ามิติทั้งหมดเป็นไปตามข้อกำหนดในแบบร่าง | คุณภาพ/การตรวจสอบ | สเปรดชีต/ตาราง | คู่มือ AIAG PPAP | ไม่ได้รายงานมิติในแบบร่างครบทั้งหมด |

| 10. ผลการทดสอบวัสดุ/สมรรถนะ | ยืนยันความสอดคล้องของวัสดุและสมรรถนะ | วิศวกรห้องปฏิบัติการ/ทดสอบ | สรุปผลการทดสอบ, เอกสารรับรอง | คู่มือ AIAG PPAP | เอกสารรับรองผลการทดสอบหายไปหรือผลลัพธ์ไม่สมบูรณ์ |

| 11. การศึกษากระบวนการเบื้องต้น | แสดงความมั่นคงและความสามารถของกระบวนการ | วิศวกรกระบวนการ/คุณภาพ | แผนภูมิ SPC, รายงานการศึกษา | คู่มือ AIAG PPAP | ไม่ครอบคลุมลักษณะสำคัญทั้งหมด |

| 12. เอกสารห้องปฏิบัติการที่ผ่านการรับรอง | หลักฐานที่แสดงว่าห้องปฏิบัติการได้รับการรับรองสำหรับการทดสอบ | ผู้จัดการฝ่ายคุณภาพ/ห้องปฏิบัติการ | ใบรับรองห้องปฏิบัติการ การรับรองมาตรฐาน | คู่มือ AIAG PPAP | ใบรับรองห้องปฏิบัติการหมดอายุหรือหายไป |

| 13. รายงานการอนุมัติด้านรูปลักษณ์ (AAR) | ยืนยันว่าลูกค้าได้อนุมัติด้านรูปลักษณ์ของชิ้นส่วนแล้ว | ตัวแทนด้านคุณภาพ/ลูกค้า | แบบฟอร์ม/รายงาน AAR | คู่มือ AIAG PPAP | งดเว้นสำหรับชิ้นส่วนที่เกี่ยวข้องกับรูปลักษณ์ |

| 14. ชิ้นส่วนตัวอย่างจากการผลิต | ตัวอย่างจริงเพื่อให้ลูกค้าตรวจสอบ/จัดเก็บ | ผู้จัดส่ง | ชิ้นส่วนจริง รูปถ่าย | คู่มือ AIAG PPAP | ไม่ตรงกับเอกสาร หรือข้อมูลการจัดเก็บหายไป |

| 15. ตัวอย่างหลัก | ตัวอย่างเปรียบเทียบสำหรับการเปรียบเทียบอย่างต่อเนื่อง | ผู้จัดจำหน่าย, ลูกค้า | ชิ้นส่วนตัวอย่างที่มีลายเซ็นรับรอง | คู่มือ AIAG PPAP | ไม่มีลายเซ็น/อนุมัติ หรือไม่มีให้ใช้ในการฝึกอบรม |

| 16. อุปกรณ์ช่วยตรวจสอบ | รายการและเครื่องมือสอบเทียบที่ใช้ในการตรวจสอบ | วิศวกรด้านคุณภาพ/กระบวนการ | รายการเครื่องมือ กำหนดการสอบเทียบ | คู่มือ AIAG PPAP | อุปกรณ์ช่วยที่ยังไม่ได้สอบเทียบ หรือรายการไม่สมบูรณ์ |

| 17. ข้อกำหนดเฉพาะของลูกค้า | เอกสารที่ระบุข้อกำหนดพิเศษจากลูกค้า | ผู้จัดจำหน่าย/ผู้จัดการบัญชี | รายการตรวจสอบ CSR, แบบฟอร์ม | คู่มือ AIAG PPAP | รายละเอียดเฉพาะของลูกค้าที่ขาดหายไปหรือเข้าใจผิด |

| 18. ใบแจ้งส่งมอบชิ้นส่วน (PSW) | สรุป การยืนยัน และการอนุมัติ PPAP ทั้งชุด | ผู้จัดการฝ่ายคุณภาพ | แบบฟอร์ม PSW | คู่มือ AIAG PPAP | ส่งในระดับที่ไม่ถูกต้อง หรือขาดลายเซ็น |

ใครเป็นผู้จัดทำเอกสาร PPAP แต่ละฉบับ?

ส่วนมาก องค์ประกอบ ppap ต้องการการทำงานร่วมกันระหว่างหน่วยงานต่างๆ เช่น การวิเคราะห์ความล้มเหลวของกระบวนการ (PFMEA) และแผนควบคุมควรได้รับการพัฒนาโดยทีมที่ประกอบด้วยวิศวกรรม คุณภาพ และการผลิต เอกสารและผลการทดสอบจากห้องปฏิบัติการควรประสานงานอยู่เสมอพร้อมกับห้องปฏิบัติการที่มีคุณสมบัติเหมาะสมและผู้จัดการด้านคุณภาพ การรักษาระยะห่างของทีมงานให้สอดคล้องกับคู่มือ AIAG PPAP และข้อกำหนดของลูกค้าเป็นสิ่งสำคัญยิ่งต่อการอนุมัติที่ราบรื่น

จุดประสงค์และรูปแบบทั่วไปในภาพรวม

- รายงาน : ใช้สำหรับ FMEAs, MSA และการศึกษากระบวนการ—มักอยู่ในรูปแบบตารางหรือแบบฟอร์ม

- ตาราง/สเปรดชีต : นิยมใช้สำหรับผลการวัดขนาด แผนควบคุม และอุปกรณ์ตรวจสอบ

- รายงานเชิงบรรยาย/แบบฟอร์ม : จำเป็นสำหรับ PSW, เอกสารการเปลี่ยนแปลงทางวิศวกรรม และรายงานการอนุมัติด้านรูปลักษณ์

- หลักฐานทางกายภาพ : รวมถึงตัวอย่างมาตรฐานและชิ้นส่วนผลิตตัวอย่าง

การอ้างอิงถึง aiag ppap manual pdf หรือห้องสมุดมาตรฐานขององค์กรคุณ จะช่วยให้มั่นใจได้ว่าคุณใช้แม่แบบและรูปแบบที่ถูกต้องทุกครั้ง

แหล่งที่มาของคำแนะนำอย่างเป็นทางการ

- คู่มือ AIAG PPAP : แหล่งข้อมูลหลักสำหรับนิยาม แบบฟอร์มตัวอย่าง และข้อกำหนดสำหรับทุกองค์ประกอบ 18 ประการของ ppap ( Quality-One ).

- IATF 16949 : สำหรับข้อกำหนดระบบคุณภาพโดยรวมที่สนับสนุนเอกสาร PPAP

- คู่มือเฉพาะลูกค้า : ควรตรวจสอบข้อกำหนดหรือรูปแบบพิเศษจากลูกค้าของคุณเสมอ

เคล็ดลับในการเชื่อมโยงองค์ประกอบและหลีกเลี่ยงข้อผิดพลาด

- ตรวจสอบให้แน่ใจว่า PFMEA ของคุณเป็นตัวนำในการจัดทำแผนควบคุม — ทบทวนทั้งสองฉบับพร้อมกันเพื่อความสอดคล้องกัน

- ใช้ผลการศึกษา MSA ของคุณเพื่อสนับสนุนทั้งผลลัพธ์ด้านมิติและการควบคุมกระบวนการอย่างต่อเนื่อง

- อย่าส่งแบบร่างที่ล้าสมัยหรือเพิกเฉยต่อข้อกำหนดเฉพาะของลูกค้า—เพราะสิ่งเหล่านี้มักเป็นสาเหตุที่ทำให้ถูกปฏิเสธ

- ตรวจสอบซ้ำอีกครั้งว่า คุณลักษณะพิเศษทั้งหมดได้ระบุอย่างชัดเจนและปรากฏในเอกสารที่เกี่ยวข้องทุกฉบับแล้ว

เมื่อคุณมีแนวทางอ้างอิงอย่างครอบคลุมสำหรับองค์ประกอบทั้ง 18 ประการแล้ว ส่วนถัดไปจะแสดงวิธีจับคู่เอกสารเหล่านี้กับระดับการส่งมอบ PPAP ที่เหมาะสม—เพื่อให้คุณไม่เตรียมเอกสารมากเกินไปหรือน้อยเกินไปเมื่อเทียบกับความต้องการของลูกค้า

เข้าใจระดับ PPAP และเลือกขอบเขตที่เหมาะสม

คุณเคยสงสัยไหมว่าทำไมบางครั้งการส่งมอบ PPAP ถึงผ่านไปได้อย่างง่ายดาย ในขณะที่บางครั้งกลับรู้สึกเหมือนต้องเผชิญกับกองเอกสารมหาศาล? คำตอบมักอยู่ที่การเลือกระดับ ระดับ ppap ที่เหมาะสมสำหรับโครงการของคุณ เมื่อคุณเข้าใจ ระดับของ PPAP , คุณสามารถจัดทำเอกสารให้สอดคล้องกับความต้องการของลูกค้า — ช่วยประหยัดเวลา ลดความเสี่ยง และสร้างความเชื่อมั่นได้ ลองมาดูรายละเอียดทั้งห้าระดับ เพื่อให้คุณทราบอยู่เสมอว่าสิ่งที่คาดหวังคืออะไร และจะเจรจาขอบเขตการส่งมอบที่เหมาะสมได้อย่างไร

ภาพรวมระดับการส่งเอกสาร PPAP

| ระดับ ppap | สิ่งที่ต้องส่ง | สิ่งที่ต้องเก็บไว้ | กรณีทั่วไปที่ต้องใช้ | ความคาดหวังของลูกค้า | เมื่อควรใช้ |

|---|---|---|---|---|---|

| ระดับ 1 | แบบฟอร์มการส่งมอบชิ้นส่วน (PSW) เท่านั้น | เอกสารสนับสนุนทั้งหมดเก็บไว้ที่ผู้จัดจำหน่าย | ชิ้นส่วนที่มีความเสี่ยงต่ำและเรียบง่าย พร้อมประวัติการผลิตที่พิสูจน์แล้ว | อนุมัติเร็ว ตรวจสอบขั้นต่ำ | อุปกรณ์ยึดพื้นฐาน ฝาพลาสติกที่ไม่ใช่ส่วนสำคัญ |

| ระดับ 2 | PSW + ตัวอย่างที่เลือกและข้อมูลจำกัด (เช่น เอกสารรับรองมิติ วัสดุ) | ชุดเอกสารครบถ้วนเก็บไว้ที่ผู้จัดจำหน่าย | ความซับซ้อนปานกลาง การเปลี่ยนแปลงเล็กน้อย หรือผู้จัดจำหน่ายรายใหม่ที่มีประวัติดี | ต้องใช้หลักฐานบางส่วน แต่ไม่จำเป็นต้องมีเอกสารครบถ้วน | โครงยึด ชิ้นส่วนกลึงง่าย การปรับปรุงดีไซน์เล็กน้อย |

| ระดับ 3 | PSW + ข้อมูลสนับสนุนครบถ้วน + ตัวอย่างผลิตภัณฑ์ | สำเนาเก็บไว้ที่ผู้จัดจำหน่าย; ส่งเอกสารทั้งหมดให้ลูกค้า | ชิ้นส่วนใหม่ ความซับซ้อนสูง รายการด้านความปลอดภัย/สำคัญ หรือข้อกำหนดตามกฎระเบียบ | การทบทวนอย่างครอบคลุมทั้ง 18 องค์ประกอบ | ชิ้นส่วนเครื่องยนต์ ระบบความปลอดภัย การเปิดตัวผลิตภัณฑ์ใหม่ |

| LEVEL 4 | PSW + เอกสารอื่นๆ ตามที่ลูกค้ากำหนด | กำหนดโดยลูกค้า; อาจต้องใช้แบบฟอร์มหรือการทดสอบพิเศษ | ความต้องการเฉพาะของลูกค้า ข้อกำหนดด้านกฎระเบียบหรือการดำเนินงานพิเศษ | การส่งเอกสารแบบปรับแต่ง ลูกค้าเป็นผู้กำหนดหลักฐาน | อุปกรณ์ทางการแพทย์ ชิ้นส่วนที่ต้องมีการปฏิบัติตามข้อกำหนดพิเศษ |

| ระดับ 5 | PSW + ชุดเอกสารครบถ้วน ข้อมูลทั้งหมดพร้อมสำหรับการตรวจสอบในสถานที่ | เอกสารและตัวอย่างทั้งหมดพร้อมที่สถานที่ของผู้จัดจำหน่าย | ความเสี่ยงสูงสุด แอปพลิเคชันที่สำคัญ หรือต้องมีการตรวจสอบโดยลูกค้า | การตรวจสอบในสถานที่จริง การวิเคราะห์อย่างลึกซึ้งเกี่ยวกับกระบวนการและระบบควบคุม | อุตสาหกรรมการบินและอวกาศ ชิ้นส่วนเครื่องยนต์ที่มีความสำคัญ หรือตามคำขอพิเศษ |

เมื่อใดที่ระดับ 3 เหมาะสม

เอกสาร PPAP ระดับ 3 เป็นที่นิยมมากที่สุด—และมีเหตุผลที่ดี ซึ่งเป็นทางเลือกหลักสำหรับชิ้นส่วนใหม่ การเปลี่ยนแปลงครั้งใหญ่ และสิ่งใดก็ตามที่มีความเสี่ยงหรือความซับซ้อนอย่างมีนัยสำคัญ หากคุณจัดส่งสินค้าที่เกี่ยวข้องกับความปลอดภัย หรือชิ้นส่วนที่ใหม่ต่อกระบวนการของคุณ คาดได้ว่าลูกค้าจะต้องการ ระดับ 3 ppap ซึ่งหมายถึงการส่งแบบฟอร์ม PSW องค์ประกอบทั้ง 18 ประการ และตัวอย่างจริงเพื่อการตรวจสอบ ข้อกำหนดระดับ 3 ของ ppap ข้อกำหนดระดับ ppap 3 ทำให้ลูกค้ามีความมั่นใจเต็มที่ก่อนเริ่มการผลิตในระดับสูง (Six Sigma Development Solutions) .

หลักฐานที่ต้องใช้ตามระดับ

- ระดับ 1: เพียงแค่ PSW — เร็วและเบา แต่ใช้ได้เฉพาะชิ้นส่วนที่มีความเสี่ยงต่ำเท่านั้น

- ระดับ 2: PSW พร้อมหลักฐานเฉพาะจุด (เช่น ผลการทดสอบหรือตัวอย่างจำนวนเล็กน้อย) สิ่งนี้มักเรียกว่า ระดับ 2 PPAP และเหมาะสมกับการเปลี่ยนแปลงระดับปานกลาง หรือเมื่อลูกค้าต้องการความมั่นใจเพิ่มเติมเล็กน้อย

- ระดับ 3: ชุดเต็มรูปแบบ — PSW, องค์ประกอบทั้ง 18 รายการ และตัวอย่างผลิตภัณฑ์ นี่คือรูปแบบมาตรฐาน หากไม่มีการระบุเป็นอย่างอื่น

- ระดับ 4: PSW บวกกับสิ่งที่ลูกค้าร้องขอเพิ่มเติม ระดับ 4 PPAP มีความยืดหยุ่นและใช้สำหรับข้อกำหนดเฉพาะราย

- Level 5: ทุกอย่างจากระดับ 3 แต่เอกสารและตัวอย่างทั้งหมดต้องพร้อมสำหรับการตรวจสอบหรือการสอบทานหน้างานโดยลูกค้า

โปรดจำไว้ว่า ทุกระดับของ PPAP รวมถึงใบคำรับรองการส่งมอบชิ้นส่วน (Part Submission Warrant) เสมอ สิ่งที่แตกต่างกันคือ ปริมาณหลักฐานสนับสนุนที่ต้องส่งมา และปริมาณที่ผู้จัดจำหน่ายเก็บรักษาไว้เอง รวมถึงมีการใช้แบบฟอร์มพิเศษหรือการตรวจสอบเพิ่มเติมหรือไม่

การเลือกระดับที่เหมาะสมร่วมกับลูกค้า

ฟังดูซับซ้อนใช่ไหม? ความจริงแล้วไม่จำเป็นต้องเป็นเช่นนั้น นี่คือวิธีการตัดสินใจอย่างมีประสิทธิภาพ:

- เริ่มจากการประเมินความเสี่ยง: โดยทั่วไป ความเสี่ยง ความซับซ้อน หรือการตรวจสอบตามกฎระเบียบที่สูงขึ้น มักหมายถึงต้องใช้ระดับการส่งเอกสารที่สูงขึ้น

- สอบถามตั้งแต่เนิ่นๆ: ชี้แจงกับลูกค้าของคุณให้ชัดเจนว่า ต้องการระดับ PPAP ใด—อย่าคาดเดาเอาเอง

- ตรวจสอบข้อกำหนดเฉพาะของลูกค้า: บาง OEM หรือ Tier 1 มีกฎเฉพาะของตนเองที่อาจยกเลิกหรือเปลี่ยนแปลงระดับมาตรฐานได้ ควรตรวจสอบคู่มือผู้จัดจำหน่ายหรือข้อตกลงด้านคุณภาพของพวกเขาเสมอ

- เจรจาเมื่อเหมาะสม: หากชิ้นส่วนของคุณมีความเสี่ยงต่ำ แต่ลูกค้าร้องขอระดับ 3 ให้นำเสนอเหตุผลเพื่อขอใช้ระดับที่ต่ำกว่า โดยเฉพาะหากคุณมีประวัติคุณภาพที่ดีอยู่แล้ว

- จัดทำเอกสารข้อตกลง: ยืนยันระดับที่ตกลงกันไว้เป็นลายลักษณ์อักษรเสมอ เพื่อป้องกันความสับสนในภายหลัง

"ระดับ PPAP ที่เหมาะสมจะช่วยถ่วงดุลระหว่างความเสี่ยง ความซับซ้อน และความคาดหวังของลูกค้า—โดยไม่ลดทอนคุณภาพหรือการปฏิบัติตามข้อกำหนด"

ด้วยการเข้าใจและนำ ระดับ ppap ไปใช้อย่างถูกต้อง คุณจะสามารถเร่งกระบวนการส่งเอกสาร หลีกเลี่ยงงานที่มากเกินไป และสร้างความสัมพันธ์กับลูกค้าให้แข็งแกร่งยิ่งขึ้น ต่อไปเราจะเจาะลึกตัวอย่างเอกสาร PPAP ที่มีคำอธิบายประกอบ—เพื่อให้คุณเห็นภาพว่าการส่งเอกสารที่ประสบความสำเร็จมีหน้าตาเป็นอย่างไรในทางปฏิบัติ

ตัวอย่างเอกสาร PPAP ที่มีคำอธิบายประกอบซึ่งผ่านการตรวจสอบ

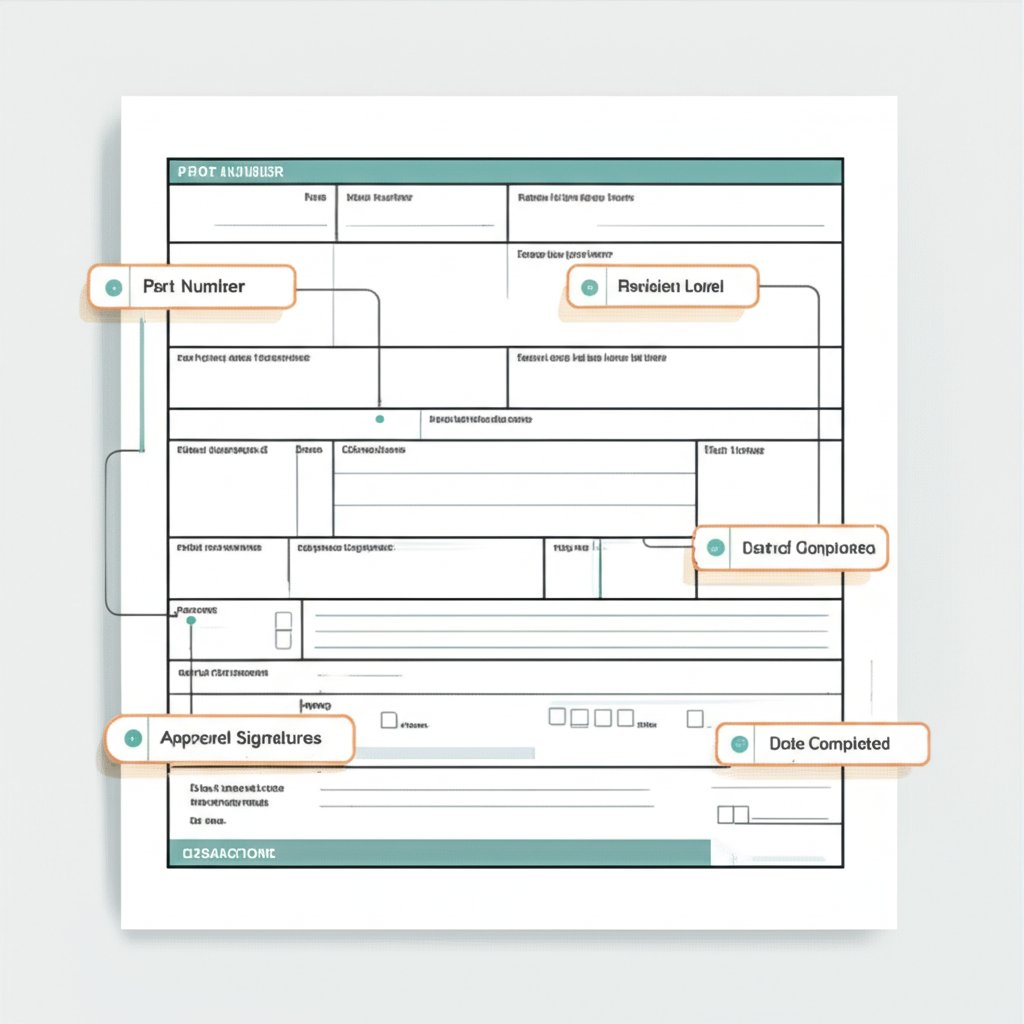

เมื่อคุณเผชิญกับกำหนดเวลาส่ง PPAP การได้รับการอนุมัติอย่างราบรื่นหรือต้องกลับไปแก้ไขเอกสารใหม่มักขึ้นอยู่กับว่าเอกสารของคุณแสดงหลักฐานการปฏิบัติตามข้อกำหนดได้อย่างชัดเจนเพียงใด คุณสงสัยไหมว่าแม่แบบ ppap หรือ เทมเพลต PSW หน้าตาเป็นอย่างไร? มาดูตัวอย่างที่มีคำอธิบายประกอบและสอดคล้องกับมาตรฐานสำหรับเอกสาร PPAP ที่ถูกตรวจสอบอย่างเข้มงวดที่สุด—เพื่อให้คุณสามารถจัดทำเอกสารส่งของคุณครั้งต่อไปได้อย่างมั่นใจ ไม่ใช่การเดาสุ่ม

วิธีการกรอกใบแจ้งส่งมอบชิ้นส่วน (PSW)

PSW เป็นเอกสารหลักสำคัญในชุดเอกสาร PPAP ของคุณ ซึ่งสรุปการยืนยันของคุณว่าได้ปฏิบัติตามข้อกำหนดทั้งหมดเรียบร้อยแล้ว และจำเป็นต้องใช้สำหรับทุกหมายเลขชิ้นส่วน เว้นแต่ลูกค้าจะระบุเป็นอย่างอื่น หากคุณเคยถามว่า ใบแจ้งส่งมอบชิ้นส่วนคืออะไร หรือค้นหา เทมเพลตใบแจ้งส่งมอบชิ้นส่วน นี่คือตัวอย่างที่เรียบง่ายและมีคำอธิบายประกอบ ซึ่งอ้างอิงจากแนวปฏิบัติที่ดีที่สุดในอุตสาหกรรมและแบบฟอร์มอ้างอิง (InspectionXpert) :

[หมายเลขชิ้นส่วน] — ระบุชิ้นส่วนเฉพาะที่ส่งมา

[ฉบับร่างภาพวาด] — แสดงเวอร์ชันของภาพวาดที่ใช้; ต้องตรงกับเอกสารประกอบ

[เหตุผลในการส่ง] — ชิ้นส่วนใหม่ การเปลี่ยนแปลงทางวิศวกรรม การเปลี่ยนผู้จัดจำหน่าย ฯลฯ; ผู้ซื้อตรวจสอบเพื่อยืนยันเหตุผลที่ถูกต้อง

[ระดับการส่ง] — ระดับ 1–5; บ่งชี้ปริมาณหลักฐานประกอบที่แนบมา

[ข้อมูลการผลิตขององค์กร] — โรงงาน/สถานที่; เพื่อให้มั่นใจในความสามารถในการติดตามที่มา

[คำชี้แจง] — การอนุมัติอย่างเป็นทางการจากผู้จัดส่งว่าข้อกำหนดได้รับการปฏิบัติตามและมีหลักฐานประกอบ

- ข้อผิดพลาดทั่วไป: หมายเลขชิ้นส่วน/รุ่นไม่ตรงกัน, ขาดเหตุผลในการส่งเอกสาร, ระดับไม่ถูกต้อง, คำชี้แจงไม่มีลายเซ็น

โปรดจำไว้ว่า ความหมายของใบแจ้งส่งมอบชิ้นส่วน คือคำแถลงการณ์อย่างเป็นทางการของคุณว่าชุดเอกสาร PPAP ทั้งหมดของคุณถูกต้องและครบถ้วน ควรตรวจสอบให้แน่ใจเสมอว่าสอดคล้องกับเอกสารอื่นๆ ทั้งหมดและข้อกำหนดของลูกค้า

การเชื่อมโยงระหว่าง PFMEA กับแผนควบคุม: การรับประกันการติดตามได้

หนึ่งในสาเหตุที่พบบ่อยที่สุดที่ทำให้ PPAP ถูกปฏิเสธ? ความเสี่ยงที่ระบุไว้ใน PFMEA ไม่ได้รับการแก้ไขในแผนควบคุม โหมดความล้มเหลวที่สำคัญทุกประการควรมีมาตรการควบคุมและแผนตอบสนองที่เกี่ยวข้อง ตารางที่เรียบง่ายนี้แสดงให้เห็นว่าเอกสารทั้งสองฉบับเชื่อมโยงกันอย่างไร ตามแนวทางปฏิบัติที่ดีที่สุดและคำแนะนำตามมาตรฐาน (Plexus International) :

| โหมดความล้มเหลว (PFMEA) | วิธีการควบคุม (แผนควบคุม) | แผนการตอบสนอง |

|---|---|---|

| ขนาดชิ้นส่วนไม่ถูกต้อง | ตรวจสอบ 100% ด้วยไม้เวอร์เนียสดิจิตอล | หยุดการผลิต แยกชิ้นส่วนที่ไม่เป็นไปตามข้อกำหนดออก และแจ้งผู้ควบคุม |

| ข้อบกพร่องของพื้นผิว | การตรวจสอบด้วยสายตาในขั้นตอนการประกอบสุดท้าย | กักกันสินค้า แก้ไขใหม่ ทบทวนการฝึกอบรมผู้ปฏิบัติงาน |

| ความแข็งไม่เหมาะสม | การทดสอบความแข็งเป็นระยะ (โดยห้องปฏิบัติการที่ได้รับการรับรอง) | กักล็อตสินค้า เริ่มดำเนินการแก้ไข และแจ้งลูกค้าหากจำเป็น |

- คำแนะนำ: ทบทวนความเสี่ยงทุกข้อใน PFMEA และตรวจสอบให้แน่ใจว่ามีมาตรการควบคุมที่สอดคล้องกันในแผนการควบคุมของคุณ ความสอดคล้องถือเป็นสิ่งสำคัญ

- ข้อผิดพลาดทั่วไป: ขาดมาตรการควบคุมสำหรับลักษณะพิเศษ แผนตอบสนองที่กำกวม หรือความถี่ในการสุ่มตัวอย่างที่ไม่สอดคล้องกับระดับความเสี่ยง

สาระสำคัญของผลลัพธ์แบบมิติ: การรายงานอย่างชัดเจน

ผลลัพธ์แบบมิติเป็นส่วนหนึ่งที่สำคัญของ ppap ที่มีตัวอย่าง คุณค่า มันแสดงให้เห็นว่าชิ้นส่วนของคุณสอดคล้องกับแบบแปลนทางกายภาพ นี่คือโครงสร้างการรายงานที่เรียบง่าย ซึ่งดัดแปลงมาจากแม่แบบในอุตสาหกรรม:

| รหัสลักษณะเฉพาะ | ชื่อ nominal | ความคลาดเคลื่อน | ผลลัพธ์ | เครื่องมือวัดที่ใช้ | อ้างอิง |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | ไมโครมิเตอร์ | Print Rev L4/d |

| 2 | 6.3 Ra | มากที่สุด | 5.8 | เครื่องทดสอบความหยาบ | Print Rev L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Print Rev L4/d |

- แนวทางปฏิบัติที่ดีที่สุด: ระบุมิติทั้งหมดที่ต้องการในแบบร่าง ระบุเกจที่ใช้ และอ้างอิงถึงเวอร์ชันของแบบร่างที่ถูกต้อง

- ข้อผิดพลาดทั่วไป: การละมิติ การใช้เกจที่ไม่ได้รับการสอบเทียบ หรือการอ้างอิงเวอร์ชันของแบบร่างที่ผิด

MSA และการศึกษากระบวนการเบื้องต้น: สิ่งที่ควรรวม

การวิเคราะห์ระบบการวัด (MSA) และการศึกษากระบวนการเบื้องต้น มีจุดประสงค์เพื่อสร้างความมั่นใจในความแม่นยำของการวัดและการผลิตที่เสถียร แม้ว่ารูปแบบอาจแตกต่างกัน แต่เนื้อหาของคุณควรรวมสิ่งต่อไปนี้เสมอ

- ขอบเขตของการศึกษา : ลักษณะ เกจ หรือกระบวนการใดที่ได้รับการประเมิน?

- เหตุผล : เหตุใดจึงเลือกลักษณะเหล่านี้—เป็นลักษณะพิเศษ ความเสี่ยงสูง หรือตามข้อกำหนดของลูกค้าหรือไม่?

- การอ้างอิงวิธีการ : ใช้มาตรฐานหรือวิธีการใด (เช่น คู่มือ AIAG MSA)?

- สรุปผลการศึกษา : เครื่องมือวัดที่ใช้มีความเหมาะสมและสามารถใช้งานได้หรือไม่? กระบวนการมีความเสถียรและมีความสามารถสำหรับลักษณะสำคัญหรือไม่?

ตัวอย่างเช่น คำอธิบาย MSA ของคุณอาจเขียนว่า: “ได้ดำเนินการศึกษา Gage R&R บนคาลิปเปอร์ดิจิทัลที่ใช้วัดเส้นผ่านศูนย์กลางภายนอก ตามคู่มือ AIAG MSA โดยผลลัพธ์ทั้งหมดผ่านเกณฑ์การยอมรับในด้านความซ้ำซ้อนและความสามารถในการทำซ้ำ” สำหรับการศึกษากระบวนการ ให้สรุปความสามารถสำหรับแต่ละลักษณะพิเศษ โดยอ้างอิงแผนภูมิควบคุมหรือรายงานการศึกษาตามความจำเป็น

- ข้อผิดพลาดทั่วไป: ขาดเหตุผลในการเลือกเครื่องมือวัด, การอ้างอิงวิธีการไม่สมบูรณ์ หรือไม่ครอบคลุมลักษณะสำคัญทั้งหมด

ทำไมตัวอย่างและแม่แบบจึงมีความสำคัญ

เมื่อคุณใช้แม่แบบที่ชัดเจนและสอดคล้องกับมาตรฐาน—เช่นที่แสดงไว้ข้างต้น—คุณจะช่วยให้ผู้ซื้อตรวจสอบเอกสาร PPAP ของคุณได้ง่ายขึ้น และลดความเสี่ยงของการต้องแก้ไขงานที่มีค่าใช้จ่ายสูง ไม่ว่าคุณจะกำลังมองหา เทมเพลต PSW , เอ เทมเพลตใบแจ้งส่งมอบชิ้นส่วน , หรือฉบับเต็ม ppap , ควรปรับแต่งเอกสารของคุณให้สอดคล้องกับข้อกำหนดล่าสุดของลูกค้าและ AIAG เสมอ

ต่อไป เราจะแสดงให้คุณเห็นถึงวิธีการวางแผนและจัดขั้นตอนการส่งเอกสาร PPAP อย่างเป็นลำดับ เพื่อให้คุณสามารถดำเนินการได้ตั้งแต่ขั้นเตรียมเอกสาร จนถึงการได้รับการอนุมัติตรงเวลา โดยลดความไม่คาดคิดต่างๆ ให้น้อยลง

การเตรียม PPAP แบบเป็นขั้นตอน พร้อมรายการตรวจสอบและแผนเวลา

คุณเคยรู้สึกสงสัยไหมว่าควรเริ่มต้นจากที่ใด หรือควรตรวจสอบซ้ำอะไรบ้างเมื่อเตรียมการส่งเอกสาร PPAP ครั้งต่อไปของคุณ? กระบวนการ ppap process อาจดูซับซ้อนและน่ากังวล แต่หากแบ่งออกเป็นขั้นตอนที่ชัดเจนและปฏิบัติได้จริง ก็จะทำให้จัดการได้ง่ายขึ้นและพร้อมสำหรับการตรวจสอบ ไม่ว่าคุณจะกำลังสนับสนุนการเปิดตัวผลิตภัณฑ์ใหม่ หรือตอบสนองต่อการเปลี่ยนแปลงใดๆ คู่มือนี้จะให้รายการตรวจสอบ PPAP ที่เรียงลำดับตามขั้นตอน ppap checklist ซึ่งผสานรวมเข้ากับกิจกรรม APQP ของคุณได้อย่างไร้รอยต่อ และช่วยให้คุณผ่านการทบทวนได้อย่างราบรื่น

รายการตรวจสอบ PPAP ก่อนการเปิดตัว

ก่อนที่คุณจะรวบรวมชุดเอกสาร PPAP ของคุณ การจัดเตรียมเอกสารและงานที่เกี่ยวข้องให้ครบถ้วน และการประสานงานกับลูกค้าของคุณให้สอดคล้องกัน เป็นสิ่งสำคัญอย่างยิ่ง นี่คือแนวทางแบบเป็นขั้นตอนที่คุณสามารถปรับใช้กับโครงการใดๆ ก็ได้

- ยืนยันเอกสารการออกแบบและฉบับแก้ไขล่าสุด —ตรวจสอบให้แน่ใจว่าแบบร่าง เอกสารข้อกำหนด และข้อกำหนดของลูกค้ามีความทันสมัยและสอดคล้องกับเอกสารภายในของคุณ

- ระบุลักษณะพิเศษ —จัดทำหรือปรับปรุงเมทริกซ์สำหรับคุณลักษณะที่ต้องการการควบคุมเพิ่มเติมหรือการติดตามย้อนกลับ

- พัฒนาหรืออัปเดต PFMEA และแผนการควบคุม —ตรวจสอบให้แน่ใจว่าความเสี่ยงและการควบคุมมีความสอดคล้องและสะท้อนลำดับกระบวนการปัจจุบัน

- จัดทำผังลำดับกระบวนการ —ตรวจสอบให้แน่ใจว่าทุกขั้นตอนการผลิตและการตรวจสอบถูกระบุไว้อย่างชัดเจน รวมถึงขั้นตอนการจัดการความไม่สอดคล้อง

- กำหนดกลยุทธ์การใช้เกจวัดและจัดทำแผน MSA —กำหนดว่าเกจวัดใดจะใช้สำหรับคุณลักษณะสำคัญ และวางแผนการศึกษา Gage R&R

- จัดเตรียมหลักฐานความสามารถของกระบวนการ วางแผนสำหรับการศึกษากระบวนการเบื้องต้น (SPC, ดัชนีความสามารถ) บนลักษณะสำคัญ

- จัดเตรียมการทดสอบวัสดุและสมรรถนะ ประสานงานกับห้องปฏิบัติการที่ได้รับการรับรองสำหรับการรับรองหรือรายงานที่ต้องการ

- กำหนดระดับการส่งมอบและข้อกำหนดเฉพาะของลูกค้าให้สอดคล้องกัน ยืนยันกับลูกค้าของคุณว่า ระดับ ppap ที่ต้องการ รวมถึงหลักฐานหรือรูปแบบพิเศษใดๆ

- จัดตารางการผลิตตามอัตราที่กำหนด (ถ้าจำเป็น) วางแผนการทดลองผลิตเพื่อพิสูจน์ความสามารถและความเสถียรของกระบวนการ

- รวบรวมเอกสารและกรอกใบอนุญาตส่งมอบชิ้นส่วน (PSW) ให้สมบูรณ์ —สรุปการส่งข้อมูลของคุณ โดยให้มั่นใจว่าเอกสารสนับสนุนทั้งหมดได้จัดเรียงอย่างเป็นระเบียบและพร้อมสำหรับการตรวจสอบ

- ส่งชุดเอกสารและเก็บต้นฉบับไว้ตามที่กำหนด —ส่งมอบหลักฐานที่ตกลงไว้ให้กับลูกค้าของคุณ และเก็บสำเนาไว้เพื่อการตรวจสอบหรืออ้างอิงในอนาคต

- สิ่งที่ต้องจัดเตรียมล่วงหน้า:

- แบบแปลนและเอกสารการออกแบบ

- เมทริกซ์คุณลักษณะพิเศษ

- ร่าง PFMEA และแผนควบคุม

- แผน MSA และรายการเครื่องมือวัด

- แม่แบบการศึกษากระบวนการเบื้องต้น

- คำขอการทดสอบวัสดุ/สมรรถนะ

- การอนุมัติด้านบรรจุภัณฑ์และฉลาก

ดีลต้า พีแพพ หลังการเปลี่ยนแปลงทางวิศวกรรม

การเปลี่ยนแปลงเป็นสิ่งที่เกิดขึ้นตลอดเวลาในการผลิต แต่ไม่ได้หมายความว่าคุณต้องเริ่มต้น PPAP ของคุณใหม่ทุกครั้ง เมื่อคุณต้องจัดการกับการปรับปรุงด้านการออกแบบ การเปลี่ยนแปลงกระบวนการ หรือการเปลี่ยนผู้จัดจำหน่าย delta PPAP คือเครื่องมือที่เหมาะสมสำหรับงานนี้ นี่คือวิธีการกำหนดขอบเขตและการจัดทำเอกสาร

- ระบุองค์ประกอบที่ได้รับผลกระทบ —ระบุอย่างชัดเจนว่าองค์ประกอบ PPAP 18 ข้อใดได้รับผลกระทบจากความเปลี่ยนแปลง (เช่น แบบ drawing ที่อัปเดต, PFMEA ที่แก้ไข, ใบรับรองวัสดุใหม่)

- รักษาความสามารถในการตรวจสอบย้อนกลับ —อ้างอิงถึง PPAP เดิมที่ได้รับการอนุมัติ และระบุเอกสารที่แก้ไขพร้อมวันที่มีผลใช้งานอย่างชัดเจน

- แจ้งลูกค้าของคุณ —ตกลงร่วมกันแต่เนิ่นๆ ว่าสิ่งใดจำเป็นต้องส่งใหม่ และยืนยันว่าจำเป็นต้องส่งเอกสารชุดเต็มหรือชุดบางส่วน

- จัดทำเอกสารเหตุผลในการเปลี่ยนแปลง —รวมถึงประกาศการเปลี่ยนแปลงทางวิศวกรรม และเอกสารประกอบการตรวจสอบหรือทดสอบที่แสดงให้เห็นถึงความสอดคล้องอย่างต่อเนื่อง

Delta PPAP ช่วยให้เอกสารของคุณกระชับและเกี่ยวข้อง โดยมั่นใจว่าจะมีการตรวจสอบเฉพาะการอัปเดตที่จำเป็นเท่านั้น พร้อมรักษาความสมบูรณ์ของการอนุมัติครั้งเดิมไว้ สำหรับข้อมูลเพิ่มเติมเกี่ยวกับการผสานกระบวนการควบคุมการเปลี่ยนแปลงเข้ากับ apqp และ ppap โปรดอ้างอิงขั้นตอน APQP ขององค์กรคุณ หรือเข้ารับการอบรมด้าน การอบรม ppap สำหรับทีมของคุณ

ระยะเวลาและหน้าที่ความรับผิดชอบ

วางแผนกิจกรรม PPAP ของคุณควบคู่ไปกับกระบวนการ apqp process ช่วยหลีกเลี่ยงการเร่งรีบในนาทีสุดท้ายและการล่าช้าในการส่งมอบ นี่คือตัวอย่างเทมเพลตแผนเวลาที่คุณสามารถปรับใช้ได้

| สัปดาห์ | เจ้าของ | สิ่งที่จะได้รับ | ความเสี่ยง/อุปสรรค |

|---|---|---|---|

| 1 | วิศวกรออกแบบ | ยืนยันแบบ drawing และคุณลักษณะพิเศษ | รอคำชี้แจงจากลูกค้า |

| 2 | ผู้นำ APQP | อัปเดต PFMEA และแผนผังกระบวนการ | รายละเอียดกระบวนการไม่สมบูรณ์ |

| 3 | วิศวกรคุณภาพ | ยืนยันแผน MSA และการเลือกเกจวัด | ปัญหาการเข้าถึงเกจวัดหรือความล่าช้าในการสอบเทียบ |

| 4 | หัวหน้าห้องปฏิบัติการ | เริ่มต้นการทดสอบวัสดุ/สมรรถนะ | ความสามารถของห้องปฏิบัติการ ความพร้อมของตัวอย่าง |

| 5 | วิศวกรกระบวนการ | ดำเนินการศึกษากระบวนการเบื้องต้น การวิเคราะห์ความสามารถ | ความไม่เสถียรของกระบวนการ ช่องว่างของข้อมูล |

| 6 | ผู้จัดการฝ่ายคุณภาพ | รวบรวมเอกสารชุด PPAP ให้ครบถ้วน และกรอก PSW ให้สมบูรณ์ | ขาดลายเซ็น หรือยังมีข้อไม่สอดคล้องที่ค้างอยู่ |

| 7 | คุณภาพของผู้จัดจำหน่าย | ส่งมอบให้ลูกค้าและเก็บสำเนาต้นฉบับไว้ | ความคิดเห็นจากลูกค้า |

การปรับใช้แม่แบบนี้ ช่วยให้คุณสามารถชี้แจงบทบาท ตรวจจับความเสี่ยงแต่เนิ่นๆ และทำให้การส่งเอกสารของคุณเป็นไปตามแผน คุณจะสังเกตเห็นว่าการผสานกิจกรรม apqp ppap เข้าไปในภาพรวมของระยะเวลาทั้งหมด จะสนับสนุนความพร้อม และลดปัญหาเร่งด่วนในช่วงเริ่มต้นผลิต

โดยการปฏิบัติตามโครงสร้างที่เป็นระบบ ขั้นตอน ppap —ตั้งแต่รายการตรวจสอบ ไปจนถึงการอัปเดตแบบเดลต้าและการจัดการไทม์ไลน์—คุณจะไม่เพียงแค่ตอบสนองข้อกำหนดของลูกค้าเท่านั้น แต่ยังสร้างวัฒนธรรมการวางแผนด้านคุณภาพอย่างรุกอีกด้วย จากนี้ไป เราจะมาดูว่าผู้ซื้อประเมินชุดเอกสาร PPAP ของคุณอย่างไร และสิ่งที่คุณสามารถทำได้เพื่อหลีกเลี่ยงปัจจัยที่ทำให้ถูกปฏิเสธบ่อยครั้ง

การตัดสินใจอนุมัติ และวิธีหลีกเลี่ยงการถูกปฏิเสธ

ลองนึกภาพว่าคุณใช้เวลาหลายสัปดาห์ในการจัดทำชุดเอกสาร PPAP เสร็จเรียบร้อยแล้ว แต่กลับได้รับแจ้งจากลูกค้าว่า “การส่งเอกสารถูกปฏิเสธ—กรุณาส่งใหม่” น่าหงุดหงิดใช่ไหม? การเข้าใจว่าผู้ซื้อประเมิน เอกสาร ppap อย่างไร และอะไรเป็นตัวกระตุ้นให้เกิดการอนุมัติหรือปฏิเสธ คือกุญแจสำคัญสู่กระบวนการอนุมัติที่ราบรื่นและลดความล่าช้า ลองมาดูขั้นตอนการ ppap approval process กัน เพื่อให้คุณรู้แน่ชัดว่าควรตรวจสอบอะไรบ้าง—and และวิธีแก้ไขข้อผิดพลาดที่พบบ่อยที่สุด ก่อนที่คุณจะส่งเอกสาร

วิธีที่ผู้ซื้อประเมินการส่ง PPAP

เมื่อลูกค้าได้รับชุดเอกสาร PPAP ของคุณ การตรวจสอบของพวกเขานั้นเป็นไปอย่างเป็นระบบและให้ความสำคัญกับรายละเอียดอย่างมาก พวกเขาไม่ได้แค่ต้องการเห็นช่องที่ถูกทำเครื่องหมายว่าเสร็จสิ้นเท่านั้น แต่ต้องการเห็นหลักฐานที่แสดงว่าข้อมูลของคุณมีความสอดคล้อง มีการติดตามย้อนกลับได้ และสอดคล้องกับข้อกำหนดของลูกค้า รวมถึงคู่มือ AIAG PPAP ด้วย สิ่งต่อไปนี้คือสิ่งที่ผู้ซื้อส่วนใหญ่มักพิจารณาอย่างละเอียด:

- ความสอดคล้องของแบบ drawing : บันทึกการออกแบบ ผลลัพธ์ด้านมิติ และชิ้นส่วนตัวอย่างของคุณสอดคล้องกับแบบ drawing ของลูกค้าและฉบับแก้ไขล่าสุดหรือไม่?

- การระบุลักษณะเฉพาะลงในกระบวนการ : ลักษณะเฉพาะทั้งหมดถูกระบุและควบคุมอย่างชัดเจนตลอดกระบวนการ PFMEA, แผนควบคุม (Control Plan) และผลการตรวจสอบหรือไม่?

- ความสอดคล้องของหลักฐาน : ทั้ง 18 องค์ประกอบของการส่งเอกสารของคุณเล่าเรื่องราวที่สอดคล้องกันหรือไม่—ไม่มีข้อกำหนดที่ไม่ตรงกัน ไม่มีลายเซ็นที่ขาดหาย หรือแบบฟอร์มที่ล้าสมัย?

- ความเพียงพอของการศึกษา MSA : การศึกษา gage R&R และบันทึกการสอบเทียบของคุณครบถ้วน อัปเดตแล้ว และเกี่ยวข้องกับการวัดที่สำคัญหรือไม่?

- เหตุผลในการศึกษากระบวนการ : การศึกษากระบวนการเบื้องต้นของคุณ (SPC, การวิเคราะห์ความสามารถ) ครอบคลุมลักษณะที่สำคัญและพิเศษทั้งหมดหรือไม่

- การตรวจสอบบรรจุภัณฑ์ : คุณได้ตรวจสอบและจัดทำเอกสารยืนยันแล้วหรือไม่ว่าบรรจุภัณฑ์เป็นไปตามข้อกำหนดของลูกค้าและปกป้องผลิตภัณฑ์ได้อย่างเหมาะสม

- การสืบค้นการเปลี่ยนแปลง : การเปลี่ยนแปลงด้านวิศวกรรมได้รับการจัดทำเอกสารอย่างชัดเจนหรือไม่ และองค์ประกอบ PPAP ที่เกี่ยวข้องได้รับการอัปเดตตามลำดับหรือไม่

- ความต้องการเฉพาะลูกค้า : คุณได้ดำเนินการตามแบบฟอร์ม เอกสาร หรือหลักฐานเฉพาะที่ลูกค้าคาดหวังไว้หรือไม่ โดยเกินกว่าข้อกำหนดมาตรฐาน

สำหรับ ข้อกำหนด ppap ระดับ 3 , ผู้ซื้อคาดหวังการส่งเอกสารอย่างสมบูรณ์และละเอียด โดยทุกองค์ประกอบต้องจัดทำอย่างรอบคอบและสอดคล้องกันภายในองค์กร ช่องว่างหรือความไม่สอดคล้องกันใดๆ อาจนำไปสู่ความล่าช้าหรือการปฏิเสธโดยตรง

สาเหตุที่พบบ่อยของการถูกปฏิเสธและการแก้ไข

แม้แต่ทีมที่มีประสบการณ์ก็ยังอาจเจอปัญหาที่สามารถหลีกเลี่ยงได้ ต่อไปนี้คือสาเหตุที่พบบ่อยที่สุดที่ทำให้ถูกปฏิเสธ — และแนวทางการแก้ไขก่อนที่จะกลายเป็นอุปสรรค

- เวอร์ชันของเอกสารไม่ตรงกัน : หากผลการวัดขนาดหรือแผนควบคุมของคุณอ้างอิงถึงรุ่นแบบแปลนที่แตกต่างจากรุ่นที่ลูกค้าคาดหวัง ให้อัปเดตเอกสารทั้งหมดให้เป็นรุ่นที่ถูกต้องและตรวจสอบความสอดคล้องอย่างละเอียด

- การควบคุมคุณลักษณะพิเศษไม่ครบถ้วน : ตรวจสอบให้แน่ใจว่าคุณลักษณะพิเศษทุกข้อได้รับการระบุไว้ใน PFMEA ควบคุมไว้ในแผนควบคุม และมีการวัดผลในข้อมูลของคุณ การขาดแม้เพียงหนึ่งรายการอาจทำให้ต้องส่งเอกสารใหม่

- ใบคำรับรองการส่งชิ้นส่วน (PSW) ที่ยังไม่ได้ลงนามหรือล้าสมัย : ใบคำรับรองการส่งชิ้นส่วน (PSW) ต้องกรอกข้อมูลให้ครบถ้วน ลงนามโดยผู้แทนที่ได้รับอนุญาต และสะท้อนเหตุผลและระดับการส่งเอกสารในปัจจุบัน

- เหตุผลในการเลือกเครื่องมือวัดหรือการวิเคราะห์ระบบการวัด (MSA) ไม่เพียงพอ : หากการวิเคราะห์ระบบการวัด (MSA) สำหรับมิติสำคัญยังไม่มี ให้ดำเนินการศึกษา Gage R&R และจัดทำเอกสาร หรือรวมเอกสารบันทึกการสอบเทียบที่ต้องการ

- การศึกษากระบวนการที่ขาดหายไปหรือไม่สมบูรณ์ : สำหรับคุณลักษณะสำคัญ ต้องแนบรายงานการศึกษาความสามารถของกระบวนการหรือแผนภูมิ SPC เสมอ หากยังไม่บรรลุความสามารถของกระบวนการ ให้จัดทำเอกสารควบคุมชั่วคราวและแผนปรับปรุง

- แบบฟอร์มหรือข้อมูลเฉพาะลูกค้าหายไป : ตรวจสอบคู่มือผู้จัดส่งสินค้าของลูกค้าเพื่อดูข้อกำหนดเพิ่มเติม — และรวมไว้ในชุดเอกสารที่ส่งของคุณ

การจัดทำกระบวนการทำงานภายในอย่างเป็นระบบและการทบทวนร่วมกันระหว่างแผนกอย่างสม่ำเสมอ โดยเฉพาะก่อนการส่ง ข้อกำหนด ppap ระดับ 3 ชุดเอกสาร สามารถตรวจพบปัญหาส่วนใหญ่เหล่านี้ได้ตั้งแต่เนิ่นๆ

ผลการตัดสินใจและขั้นตอนถัดไป

"การตัดสินใจอนุมัติ PPAP โดยทั่วไปแบ่งออกเป็นสามประเภท ได้แก่ การอนุมัติเต็มรูปแบบ (ปฏิบัติตามข้อกำหนดทั้งหมด), การอนุมัติชั่วคราว (อนุญาตให้ผลิตในปริมาณจำกัดภายใต้เงื่อนไขบางประการ) หรือการไม่อนุมัติ (ต้องส่งใหม่พร้อมดำเนินการแก้ไขแล้ว)"

- การอนุมัติเต็มรูปแบบ : ชุดเอกสารของคุณครบถ้วนและสอดคล้องกัน คุณได้รับอนุญาตให้ดำเนินการผลิตเต็มรูปแบบ

- การอนุมัติชั่วคราว : ยังไม่ได้ปฏิบัติตามข้อกำหนดบางประการอย่างสมบูรณ์ แต่ลูกค้ายอมให้จัดส่งสินค้าในปริมาณจำกัดได้ ในขณะที่คุณดำเนินการแก้ไขประเด็นเฉพาะ — โดยทั่วไปจะต้องมีแผนการดำเนินการและระยะเวลาที่ชัดเจน

- การปฏิเสธ : มีช่องว่างสำคัญ ความไม่สอดคล้องกัน หรือองค์ประกอบที่หายไป ซึ่งจำเป็นต้องให้คุณทบทวนและส่งเอกสารใหม่ทั้งหมดหรือบางส่วน

เพื่อปรับปรุง อนุมัติ PPAP อัตรา ให้เน้นความสอดคล้องภายใน การตรวจสอบย้อนกลับ และการสื่อสารอย่างรุกขึ้นกับลูกค้าของคุณ เสมออ้างอิงถึง คู่มือ AIAG PPAP และในกรณีที่เกี่ยวข้อง ข้อกำหนด IATF 16949 เพื่อใช้เกณฑ์การยอมรับที่ถูกต้องและทันสมัยที่สุด หากคุณไม่แน่ใจ ให้ขอคำชี้แจงจากลูกค้า หรือตัวอย่างการส่งแบบอย่างระดับแนวหน้า—หลายองค์กรจะแบ่งปันแม่แบบหรือรายการตรวจสอบเพื่อช่วยให้คุณสอดคล้องกับกระบวนการ การอนุมัติที่ต่างออกไป .

พร้อมที่จะนำบทเรียนเหล่านี้ไปใช้แล้วหรือยัง? ต่อไป เราจะแสดงวิธีปรับกลยุทธ์การจัดทำเอกสาร PPAP ของคุณให้เหมาะสมกับประเภทชิ้นส่วนแต่ละชนิด—เพื่อให้คุณไม่พลาดรายละเอียดสำคัญใดๆ ไม่ว่าคุณจะผลิตอะไร

ปรับการจัดทำเอกสาร PPAP ตามประเภทชิ้นส่วนโดยไม่ขาดองค์ประกอบสำคัญ

เมื่อมันมาถึง ppap manufacturing , ขนาดเดียวมักจะไม่สามารถใช้ได้กับทุกอย่าง การกำหนดข้อกำหนดหลักสำหรับกระบวนการอนุมัติชิ้นส่วนการผลิตยังคงเหมือนเดิม แต่วิธีการที่คุณจัดทำเอกสารและเน้นความเสี่ยงสำคัญอาจเปลี่ยนแปลงไปอย่างมาก ขึ้นอยู่กับประเภทของชิ้นส่วนที่คุณผลิต แล้วคุณจะมั่นใจใน คุณภาพ PPAP สำหรับทุกสิ่งตั้งแต่สกรูไปจนถึงขั้วต่อเทคโนโลยีสูงได้อย่างไร? มาดูกันตามประเภทชิ้นส่วน เพื่อให้คุณไม่พลาดรายละเอียดสำคัญใดๆ ไม่ว่าจะเป็นอะไรก็ตามที่อยู่ในพื้นที่การผลิตของคุณ

สกรูและชิ้นส่วนที่ขึ้นรูปเย็น

- การรับรองวัสดุ: ต้องให้ข้อมูลการติดตามย้อนกลับได้ครบถ้วน ไปจนถึงแหล่งที่มาของเหล็กหลอมและล็อต เนื่องจากความผิดพลาดจากการปนเปื้อนวัสดุมักเกิดขึ้นบ่อยครั้ง

- เหตุผลในการเลือกแม่พิมพ์วัดเกลียว: ต้องจัดทำเอกสารให้ชัดเจนถึงเหตุผลที่เลือกแม่พิมพ์วัดเกลียวแบบใดแบบหนึ่ง และแสดงหลักฐานการสอบเทียบให้เห็น—ผู้ซื้อมักตรวจสอบประเด็นนี้อย่างละเอียด โดยเฉพาะสำหรับชิ้นส่วนที่ใช้ในกระบวนการอุตสาหกรรมยานยนต์

- ผลการวัดขนาด (Dimensional Results): ครอบคลุมทุกคุณลักษณะตามแบบแปลน แต่ควรให้ความสนใจเป็นพิเศษกับขนาดเกลียวและหัวสกรูที่สำคัญ

- จุดเน้นใน PFMEA: เน้นย้ำความเสี่ยงต่างๆ เช่น การสึกหรอของเครื่องมือ การแตกร้าวของแม่พิมพ์ และความแปรปรวนของความแข็งวัสดุ

- รายละเอียดแผนควบคุม: ตรวจสอบบ่อยๆ สำหรับลักษณะพิเศษ และจัดทำเอกสารแผนตอบสนองสำหรับเกลียวที่อยู่นอกช่วงความคลาดเคลื่อน

- การจัดทำเอกสารห้องปฏิบัติการ: ใช้เฉพาะห้องปฏิบัติการที่ได้รับการรับรองเท่านั้น สำหรับการทดสอบวัสดุและค่าความแข็ง และรวมใบรับรองของห้องปฏิบัติการไว้ในชุดเอกสารของคุณ

ชิ้นส่วนที่ผลิตด้วยเครื่องจักร

- คำอธิบายความสามารถกระบวนการ: สำหรับมิติที่สำคัญ (เช่น รูเจาะ เกลียว พื้นผิว) ให้จัดทำการศึกษาเริ่มต้นของกระบวนการอย่างสมบูรณ์ และอธิบายแนวทางของคุณในการประเมินความสามารถของกระบวนการ

- กลยุทธ์เครื่องมือวัด: จัดทำเอกสารเหตุผลในการเลือกเครื่องมือวัด และรวมผลการศึกษา MSA (Gage R&R) สำหรับการวัดที่เป็นแบบเฉพาะหรือมีความเสี่ยงสูงทั้งหมด

- ระดับความลึกของ PFMEA: ระบุความเสี่ยงต่างๆ เช่น การหักของเครื่องมือ ข้อผิดพลาดในการตั้งค่า และข้อบกพร่องของพื้นผิว

- แผนควบคุม: วางแผนลักษณะพิเศษทั้งหมดจาก PFMEA และกำหนดแผนการตอบสนองที่ชัดเจนสำหรับแต่ละข้อ

- บรรจุภัณฑ์/การจัดการ: ระบุวิธีการป้องกันรอยขีดข่วน ความเสียหาย หรือการปนเปื้อนหลังจากการกลึง เนื่องจากมักเป็นข้อกังวลของผู้ซื้อสำหรับชิ้นส่วนที่มีมูลค่าสูง

- การจัดทำเอกสารห้องปฏิบัติการ: หากใช้ห้องปฏิบัติการภายนอกในการตรวจสอบมิติหรือองค์ประกอบโลหะ ให้แนบหนังสือรับรองและวิธีการทดสอบของห้องปฏิบัติการเหล่านั้นไว้ในชุดเอกสาร PPAP ของคุณ

ขั้วต่อไฟฟ้าและชุดประกอบ

- การตรวจสอบเชิงหน้าที่: รวมหลักฐานการตรวจสอบความต่อเนื่องของกระแสไฟฟ้า ความต้านทานของฉนวน และจำนวนรอบการต่อและถอดตามที่ระบุในแบบแปลน

- การตรวจสอบกระบวนการตามลำดับขั้นตอน: แสดงวิธีการตรวจสอบขั้นตอนการประกอบและการฝึกอบรมผู้ปฏิบัติงาน เนื่องจากข้อผิดพลาดของมนุษย์ถือเป็นความเสี่ยงสำคัญ

- การควบคุม ESD/การจัดการ: จัดทำเอกสารระบุมาตรการป้องกันไฟฟ้าสถิตย์และการปฏิบัติตามขั้นตอนการบรรจุหีบห่อ

- เน้นใน PFMEA: ให้ความสำคัญกับความเสี่ยงต่างๆ เช่น การหลุดของรอยบัดกรี การจัดตำแหน่งพินผิด และรอยแตกร้าวของตัวเรือน

- แผนควบคุม: รายละเอียดการทดสอบการทำงานระหว่างกระบวนการและท้ายสายการผลิต พร้อมแผนตอบสนองกรณีเกิดความล้มเหลว

- เอกสารห้องปฏิบัติการ: สำหรับการทดสอบสภาพแวดล้อมหรือไฟฟ้า ต้องมั่นใจว่าผลการทดสอบทั้งหมดมาจากห้องปฏิบัติการที่ได้รับการรับรอง การจัดทำเอกสารห้องปฏิบัติการ และอ้างอิงคุณสมบัติหรือคุณวุฒิของห้องปฏิบัติการเหล่านั้น

ตารางเปรียบเทียบ: จุดเน้น PPAP ตามประเภทชิ้นส่วน

| ประเภทชิ้นส่วน | ความเสี่ยงหลัก | จุดเน้นด้านเอกสาร | ข้อกังวลของผู้ซื้อโดยทั่วไป |

|---|---|---|---|

| สกรู/ชิ้นส่วนขึ้นรูปเย็น | การสับสนวัสดุ คุณภาพของเกลียว การสึกหรอของเครื่องมือ | ใบรับรองวัสดุ เหตุผลในการใช้แม่พิมพ์วัดเกลียว การรับรองห้องปฏิบัติการ | การตรวจสอบย้อนกลับได้ การพอดีของเกลียว ความสม่ำเสมอของความแข็ง |

| ชิ้นส่วนที่ผลิตด้วยเครื่องจักร | ความแม่นยำด้านมิติ ผิวเรียบ ความเสียหายจากเครื่องมือหัก | การศึกษาความสามารถกระบวนการ MSA การบรรจุภัณฑ์/การจัดการ | การควบคุมคุณลักษณะสำคัญ ความสามารถในการตรวจสอบย้อนกลับของแม่พิมพ์วัด การป้องกันความเสียหาย |

| ขั้วต่อ/ชุดประกอบ | การทำงานทางไฟฟ้า ESD ข้อผิดพลาดในการประกอบ | หลักฐานการทดสอบฟังก์ชัน การตรวจสอบตามโปรโตคอล ESD การตรวจสอบแบบหลายชั้น | การยืนยันสมรรถนะ การฝึกอบรมผู้ปฏิบัติงาน ความทนทานต่อสิ่งแวดล้อม |

อย่าลืม: ข้อกำหนดเฉพาะของลูกค้า และลักษณะพิเศษ

ไม่ว่าประเภทชิ้นส่วนของคุณจะเป็นอย่างไร ควรตรวจสอบข้อกำหนดเฉพาะของลูกค้าเสมอ และให้ความสนใจอย่างใกล้ชิดกับลักษณะพิเศษที่ระบุไว้ในแบบ drawing เหล่านี้จะมีผลเหนือกว่าแม่แบบ PPAP ทั่วไป และมักต้องการเอกสารเพิ่มเติม การควบคุม หรือหน่วยงานภายนอก การจัดทำเอกสารห้องปฏิบัติการ เพื่อยืนยันผล การปรับแต่งแนวทาง PPAP ของคุณให้สอดคล้องกับความเป็นจริงของ การอนุมัติชิ้นส่วนผลิต และความเสี่ยงเฉพาะตัวของผลิตภัณฑ์แต่ละชนิด จะช่วยให้คุณสามารถตอบสนองทั้งข้อกำหนดอุตสาหกรรมและลูกค้า — และหลีกเลี่ยงปัญหาที่อาจเกิดค่าใช้จ่ายสูงในระหว่างการทบทวน

ถัดไป เราจะช่วยคุณเปรียบเทียบเครื่องมือและบริการที่สามารถทำให้กระบวนการจัดทำเอกสาร PPAP ของคุณมีประสิทธิภาพมากขึ้น เพื่อให้คุณสามารถมุ่งเน้นไปที่การผลิตได้มากขึ้น และลดภาระงานด้านเอกสาร

เปรียบเทียบเครื่องมือและบริการ PPAP เพื่อให้เหมาะสมกับความต้องการ

เมื่อคุณได้รับมอบหมายให้จัดทำชุดเอกสาร PPAP คุณจะพึ่งทีมภายในองค์กรของคุณเอง ใช้โซลูชันดิจิทัล หรือร่วมมือกับผู้ผลิตที่จัดการทุกอย่างตั้งแต่ชิ้นส่วนไปจนถึงเอกสาร? คำตอบขึ้นอยู่กับความซับซ้อนของโครงการ เวลา และทรัพยากรที่คุณมีอยู่ ลองมาดูตัวเลือกหลักๆ สำหรับ บริการ ppap —เพื่อให้คุณสามารถเลือกการสนับสนุนที่เหมาะสมกับความต้องการและคาดหวังของลูกค้าได้อย่างมั่นใจ

การเลือกการสนับสนุน PPAP: ตัวเลือกของคุณมีอะไรบ้าง?

ลองนึกภาพว่าคุณกำลังเปิดตัวชิ้นส่วนยานยนต์ใหม่ที่มีกำหนดเวลาที่ค่อนข้างเร่งด่วน คุณต้องการไม่เพียงแค่เอกสารที่สอดคล้องตามข้อกำหนด แต่ยังต้องการชิ้นส่วนที่ส่งตรงตามเวลาและผ่านเกณฑ์คุณภาพทุกประการ นี่คือจุดที่ตัวเลือกการสนับสนุน PPAP ของคุณมีบทบาท:

- พันธมิตรการผลิตแบบครบวงจร ที่สามารถจัดการทั้งการผลิตและการจัดทำเอกสาร PPAP ได้ในที่เดียว ทำให้กระบวนการทั้งหมดราบรื่นขึ้น

- ซอฟต์แวร์ PPAP ที่เฉพาะเจาะจง ที่ช่วยอัตโนมัติในการจัดการเอกสาร การอนุมัติ และการติดตามกระบวนการทำงาน

- บริการที่ปรึกษาด้าน PPAP โดยเฉพาะ ที่ช่วยแนะนำทีมของคุณในการจัดทำเอกสาร ตรวจสอบ และการสื่อสารกับลูกค้า

- ทีมภายใน โดยใช้เครื่องมือแบบเชิงรุกหรือดิจิทัลเพื่อจัดการกระบวนการภายในองค์กร

เมื่อผู้ผลิตครบวงจรเข้ามาช่วย

สำหรับผู้จัดจำหน่ายที่ต้องการทั้งการผลิตชิ้นส่วนและการจัดทำเอกสาร PPAP ที่สอดคล้องตามข้อกำหนดอย่างเต็มที่—โดยเฉพาะเมื่อการสร้างต้นแบบอย่างรวดเร็วและระเบียบวินัยตามมาตรฐาน IATF 16949 มีความสำคัญเป็นพิเศษ—คู่ค้าแบบครบวงจรสามารถเปลี่ยนแปลงเกมได้อย่างแท้จริง เทคโนโลยีโลหะเส้าอี้ โดดเด่นในจุดนี้ โดยนำเสนอโซลูชันแบบครบวงจรสำหรับชิ้นส่วนยานยนต์ที่ต้องการความแม่นยำสูง บริการของพวกเขาครอบคลุมการขึ้นรูปโลหะ การขึ้นรูปเย็น การกลึงด้วยเครื่อง CNC และการเชื่อม ทั้งหมดนี้อยู่ภายใต้หลังคาเดียวกัน พร้อมการสนับสนุนเอกสาร PPAP ที่ผสานเข้ากับทุกขั้นตอน แนวทางนี้ช่วยให้การรวบรวมหลักฐานสำหรับ PFMEA, แผนควบคุม, MSA และผลลัพธ์ด้านมิติเป็นไปอย่างราบรื่น ลดความเสี่ยงที่จะเกิดการขาดหรือความไม่สอดคล้องของเอกสาร

ซอฟต์แวร์ PPAP เทียบกับผู้ให้บริการภายนอก

บางทีคุณอาจกำลังพิจารณาเครื่องมือดิจิทัลเพื่อจัดการการส่งเอกสารของคุณ ซอฟต์แวร์ PPAP รูปแบบใหม่ ซอฟต์แวร์ ppap แพลตฟอร์มสามารถทำให้การจัดการเอกสารเป็นระบบอัตโนมัติ เปิดใช้งานการอนุมัติแบบอิเล็กทรอนิกส์ และเก็บรักษาข้อมูลทั้งหมดของคุณไว้ในสถานที่กลางที่เข้าถึงผ่านคลาวด์ได้ ซึ่งมีประโยชน์อย่างยิ่งสำหรับทีมที่ต้องบริหารโครงการหลายโครงการพร้อมกัน หรือต้องขอการอนุมัติจากระยะไกล บางโซลูชันยังเสนอ ซอฟต์แวร์ PPAP ดาวน์โหลดฟรี หรือเวอร์ชันทดลอง ทำให้คุณสามารถทดสอบคุณสมบัติต่าง ๆ ก่อนตัดสินใจใช้งาน

ในทางกลับกัน บริการที่ปรึกษา PPAP แบบเฉพาะทางมีข้อแนะนำเชิงปฏิบัติ ตั้งแต่การจัดเตรียมเอกสาร การตรวจสอบหน้างาน ไปจนถึงการสื่อสารกับลูกค้า ผู้เชี่ยวชาญเหล่านี้มีความสำคัญอย่างยิ่งหากทีมของคุณเพิ่งเริ่มต้นกระบวนการนี้ กำลังเผชิญกับข้อกำหนดของลูกค้าที่ซับซ้อน หรือจำเป็นต้องมั่นใจว่าเป็นไปตามมาตรฐานล่าสุด เช่น เนื้อหาที่ครอบคลุมใน Aiag ppap training .

ตารางเปรียบเทียบ: ตัวเลือกการสนับสนุน PPAP

| ผู้ให้บริการ/เครื่องมือ | ลักษณะสําคัญ | การกลับตัว | การรับรอง/ความเชี่ยวชาญ | ดีที่สุดสําหรับ |

|---|---|---|---|---|

| เทคโนโลยีโลหะเส้าอี้ | การผลิตชิ้นส่วนครบวงจร เอกสาร PPAP แบบบูรณาการ การทำต้นแบบอย่างรวดเร็ว ได้รับการรับรอง IATF 16949 มีประสบการณ์กับ OEM/ผู้ผลิตรายใหญ่ระดับโลก | เร็วสุดภายใน 7 วันสำหรับต้นแบบ | IATF 16949, ประวัติการดำเนินงานที่กว้างขวางในอุตสาหกรรมยานยนต์ | ผู้จัดจำหน่ายที่ต้องการทั้งชิ้นส่วนและเอกสาร PPAP ที่เป็นไปตามข้อกำหนดอย่างรวดเร็ว |

| ซอฟต์แวร์ SafetyCulture PPAP | การจัดการเอกสาร, การทำให้กระบวนการทำงานเป็นอัตโนมัติ, การติดตามความเป็นไปตามข้อกำหนด, แอปพลิเคชันบนมือถือ | ทันที (ใช้งานผ่านระบบคลาวด์) | เครื่องมือดิจิทัลเพื่อความเป็นไปตามข้อกำหนดที่ใช้ได้กับทุกอุตสาหกรรม | ทีมงานที่ต้องการกระบวนการทำงานแบบดิจิทัลและการอนุมัติจากระยะไกล |

| ComplianceQuest | การจัดการความเป็นไปตามข้อกำหนด, การวิเคราะห์ข้อมูล, การทำงานร่วมกัน | ทันที (ใช้งานผ่านระบบคลาวด์) | ความเชี่ยวชาญด้านระบบบริหารงานคุณภาพ (QMS) | องค์กรที่มุ่งเน้นด้านการวิเคราะห์ความสอดคล้อง |

| EHSInsight | การจัดการด้านคุณภาพและความปลอดภัย การรายงานผล | ทันที (ใช้งานผ่านระบบคลาวด์) | ประสบการณ์ด้านระบบบริหารงานคุณภาพ/สิ่งแวดล้อม | องค์กรขนาดใหญ่ที่มีความต้องการด้านสิ่งแวดล้อม/คุณภาพ |

| QT9 QMS | การจัดการด้านคุณภาพ การควบคุมเอกสาร การตรวจสอบภายใน | ทันที (ใช้งานผ่านระบบคลาวด์) | มุ่งเน้นด้านระบบบริหารงานคุณภาพ (QMS) | บริษัทที่ต้องการการควบคุมเอกสารอย่างมีประสิทธิภาพ |

| บริการ TPT PPAP | เอกสาร PPAP แบบมีคำแนะนำ การตรวจสอบ และการสื่อสารระหว่างผู้จัดจำหน่ายกับลูกค้า | หลักโครงการ | ความเชี่ยวชาญด้านกระบวนการ PPAP | ผู้จัดจำหน่ายที่ต้องการคำปรึกษาด้านกระบวนการและการสนับสนุนการตรวจสอบ |

ข้อดีและข้อเสีย: การเลือกวิธีการของคุณ

-

เทคโนโลยีโลหะเส้าอี้

-

ข้อดี

- การส่งมอบชิ้นส่วนและเอกสารแบบบูรณาการ—ลดการส่งต่อระหว่างหน่วยงานและความผิดพลาด

- การสร้างต้นแบบอย่างรวดเร็วและการสนับสนุนการเปิดตัวสำหรับกำหนดเวลาที่เร่งด่วน

- ได้รับการรับรองตามมาตรฐาน IATF 16949 และเป็นที่ไว้วางใจจากลูกค้าชั้นนำในอุตสาหกรรมยานยนต์

-

ข้อเสีย

- เหมาะที่สุดสำหรับผู้จัดจำหน่ายที่ต้องการทั้งการผลิตและเอกสาร แต่ไม่เหมาะสมกับโครงการที่ต้องการเฉพาะเอกสารเท่านั้น

-

-

ซอฟต์แวร์ PPAP (เช่น SafetyCulture, QT9 QMS)

-

ข้อดี

- เร่งกระบวนการจัดการเอกสารและการอนุมัติ

- รวมศูนย์ข้อมูลเพื่อการเข้าถึงและตรวจสอบได้อย่างง่ายดาย

- บางรายเสนอ ซอฟต์แวร์ PPAP ดาวน์โหลดฟรี หรือทดลองใช้งาน

-

ข้อเสีย

- อาจไม่ครอบคลุมการตรวจสอบความถูกต้องของชิ้นส่วนหรือกระบวนการทางกายภาพ

- ต้องมีการตั้งค่าล่วงหน้าและการฝึกอบรม

-

-

บริการ PPAP พิเศษ (เช่น TPT)

-

ข้อดี

- ให้คำแนะนำอย่างใกล้ชิดสำหรับการส่งเอกสารที่ซับซ้อนหรือครั้งแรก

- สนับสนุนการตรวจสอบ การศึกษาความสามารถ และการเจรจากับลูกค้า

-

ข้อเสีย

- อาจไม่ให้เครื่องมือในการผลิตหรือเครื่องมือการทำงานแบบดิจิทัล

- เป็นการสนับสนุนตามโครงการ ดังนั้นการสนับสนุนต่อเนื่องอาจต้องทำข้อตกลงเพิ่มเติม

-

การตัดสินใจของคุณ

ในท้ายที่สุด การสนับสนุน PPAP ที่ดีที่สุดขึ้นอยู่กับทรัพยากรขององค์กรคุณ ความซับซ้อนของชิ้นส่วน และข้อกำหนดของลูกค้า หากคุณต้องการพันธมิตรรายเดียวที่สามารถจัดส่งทั้งชิ้นส่วนและเอกสารที่เป็นไปตามข้อกำหนดได้อย่างรวดเร็วและมีคุณภาพ ควรพิจารณา เทคโนโลยีโลหะเส้าอี้ หากคุณมุ่งเน้นการดิจิทัลไลซ์เวิร์กโฟลว์ของคุณ ทางแก้ปัญหาที่มีการทดลองใช้งานฟรีอาจเป็นก้าวแรกที่ดีที่สุดของคุณ ซอฟต์แวร์ ppap สำหรับทีมงานที่เพิ่งเริ่มต้นกระบวนการ หรือกำลังเผชิญกับลูกค้าที่มีข้อกำหนดเข้มงวด การลงทุนใน aiag ppap training หรือบริการให้คำปรึกษา สามารถสร้างผลตอบแทนในรูปแบบของการอนุมัติที่ราบรื่นขึ้น และลดความไม่คาดคิด

ต่อไป เราจะสรุปด้วยขั้นตอนปฏิบัติจริง เพื่อเปลี่ยนกลยุทธ์ PPAP ของคุณให้กลายเป็นการดำเนินการอย่างมั่นใจ—ไม่ว่าคุณจะเลือกตัวเลือกการสนับสนุนแบบใด

เปลี่ยนแนวทาง PPAP ให้กลายเป็นการปฏิบัติอย่างมั่นใจ

ประเด็นสำคัญเกี่ยวกับเอกสาร PPAP

- ตรวจสอบให้แน่ใจเสมอว่า เอกสาร PPAP ทุกฉบับมีความสอดคล้องกัน —ตั้งแต่เอกสารการออกแบบจนถึง PSW—เพื่อให้การส่งข้อมูลของคุณเล่าเรื่องราวที่สมบูรณ์และสอดคล้องกัน

- อย่ามองข้าม ความต้องการเฉพาะลูกค้า ; สิ่งเหล่านี้สามารถยกเลิกแม่แบบมาตรฐานได้ และมักเป็นปัจจัยสำคัญที่ทำให้ได้รับหรือไม่ได้รับการอนุมัติ

- ยืนยัน ระดับการส่งเอกสาร ตั้งแต่เนิ่นๆ และจัดเตรียมหลักฐานทั้งหมดให้สอดคล้องกับสิ่งที่ลูกค้าคาดหวัง—ไม่ว่าจะเป็นระดับ 1 หรือชุดเอกสารเต็มรูปแบบระดับ 3

ภายในจุดเด่นหลักของตัวเครื่อง คือ กระบวนการอนุมัติชิ้นส่วนการผลิต ppap มีจุดประสงค์เพื่อสร้างความไว้วางใจและความชัดเจนระหว่างผู้จัดจำหน่ายและลูกค้า การเข้าใจ pPAP ย่อมาจากอะไร และ รูปแบบเต็มของ PPAP —Production Part Approval Process—ช่วยให้คุณเห็นว่ามันมากกว่าแค่เอกสาร: มันคือระบบเชิงวินัยสำหรับการลดความเสี่ยง การควบคุมการเปลี่ยนแปลง และความพร้อมในการเปิดตัวผลิตภัณฑ์ อักษรย่อ ppap เป็นที่ยอมรับในอุตสาหกรรมยานยนต์และอุตสาหกรรมการผลิตชิ้นส่วนความแม่นยำสูง สำหรับบทบาทในการรับประกันว่าชิ้นส่วนทุกชิ้นจะเป็นไปตามข้อกำหนดด้านคุณภาพก่อนการผลิตเต็มรูปแบบ

แผนปฏิบัติการสำหรับการส่งเอกสารครั้งต่อไปของคุณ

พร้อมที่จะนำบทเรียนเหล่านี้ไปใช้แล้วหรือยัง? ใช้รายการตรวจสอบนี้เพื่อย้ายจากขั้นตอนการวางแผน ไปสู่การส่งเอกสารได้สำเร็จ—ไม่ว่าคุณจะอยู่ในอุตสาหกรรมใด หรือชนิดของชิ้นส่วนคืออะไร

- ยืนยันการแก้ไขแบบ drawing และลักษณะพิเศษทั้งหมด —ตรวจสอบข้อกำหนดล่าสุด และให้มั่นใจว่าข้อกำหนดเฉพาะเจาะจงทุกประการถูกระบุอย่างชัดเจน

- ทำความเข้าใจร่วมกับลูกค้าเกี่ยวกับระดับการส่งเอกสาร —ชี้แจงว่าคุณกำลังส่งในระดับ 1, ระดับ 2, ระดับ 3 หรือสูงกว่า และจัดทำเอกสารข้อตกลงนี้ไว้

- จัดทำแผน MSA และเลือกเครื่องวัด —ระบุแต่เนิ่นๆ ว่าการวัดใดบ้างที่ต้องการหลักฐาน gage R&R หรือการสอบเทียบ

- วางแผนการศึกษากระบวนการ —วางแผนการศึกษาความสามารถสำหรับทุกคุณลักษณะสำคัญ และตรวจสอบให้แน่ใจว่าข้อมูลพร้อมก่อนจัดทำเอกสารชุดของคุณ

- เตรียมใบคำรับรองการส่งมอบชิ้นส่วน (PSW) ตั้งแต่เนิ่นๆ —กรอกข้อมูลไปทีละส่วนขณะดำเนินการ เพื่อให้สอดคล้องกับเอกสารอื่นๆ และพร้อมสำหรับการตรวจสอบขั้นสุดท้าย

ลองนึกภาพว่าคุณกำลังเผชิญกับช่วงเวลาเปิดตัวที่จำกัด หรือการประกอบที่ซับซ้อนซึ่งมีคุณลักษณะพิเศษหลายประการ สิ่งเหล่านี้คือจุดที่การมีผู้รับผิดชอบเพียงรายเดียวสามารถสร้างความแตกต่างได้อย่างมาก เทคโนโลยีโลหะเส้าอี้ นำเสนอโซลูชันครบวงจรทั้งด้านการผลิตชิ้นส่วนและการจัดทำเอกสาร PPAP ที่เป็นไปตามข้อกำหนด—เหมาะสำหรับโครงการที่ต้องการความเร็ว คุณภาพ และระเบียบวินัยตามมาตรฐาน IATF 16949 อย่างเคร่งครัด ประสบการณ์ของพวกเขาในการขึ้นรูปโลหะ การขึ้นรูปเย็น การกลึง CNC และการเชื่อม หมายความว่าคุณสามารถมุ่งเน้นไปที่ธุรกิจหลักของคุณได้ ในขณะที่พวกเขาดูแลทั้งการผลิตและการจัดทำเอกสาร ช่วยเร่งกระบวนการสู่การอนุมัติ

แน่นอนว่า โครงการทุกโครงการมีความแตกต่างกัน การดำเนินการที่ดีที่สุดคือการเปรียบเทียบตัวเลือกของคุณโดยใช้กรอบเครื่องมือและบริการที่กล่าวมาข้างต้น—พิจารณาทรัพยากรภายในของคุณ ความซับซ้อนของชิ้นส่วน และความคาดหวังของลูกค้า ไม่ว่าคุณจะต้องการผู้ร่วมผลิตแบบครบวงจร กระบวนการจัดทำเอกสาร PPAP แบบดิจิทัล หรือการฝึกอบรมกระบวนการเฉพาะทาง ให้เลือกแนวทางที่สอดคล้องกับระยะเวลาและระดับความเสี่ยงของคุณมากที่สุด

ด้วยการนำขั้นตอนปฏิบัติได้จริงเหล่านี้ไปใช้และอาศัยการสนับสนุนที่เหมาะสม คุณจะไม่เพียงแต่กำหนดแนวทาง PPAP สำหรับองค์กรของคุณเท่านั้น แต่ยังสร้างประวัติการขออนุมัติอย่างราบรื่นและความไว้วางใจจากลูกค้าในระยะยาวอีกด้วย พร้อมที่จะยกระดับการส่งเอกสาร PPAP ครั้งต่อไปของคุณ จากการตรวจสอบรายชื่อสิ่งที่ต้องทำ ไปสู่การส่งมอบอย่างมั่นใจหรือยัง

คำถามที่พบบ่อยเกี่ยวกับเอกสาร PPAP

1. มีกี่ระดับในการส่งเอกสาร PPAP และมีอะไรบ้าง

ระดับการส่งเอกสาร PPAP ทั้ง 5 ระดับ กำหนดไว้ว่าคุณต้องจัดทำเอกสารอะไรบ้างเพื่อส่งให้ลูกค้า ระดับที่ 1 ต้องการเพียงใบคำรับรองการส่งชิ้นส่วน (PSW) เท่านั้น ในขณะที่ระดับที่ 3 ซึ่งเป็นระดับที่พบได้บ่อยที่สุด ต้องการทั้ง PSW และองค์ประกอบสนับสนุนทั้ง 18 รายการ รวมถึงตัวอย่างผลิตภัณฑ์ ระดับที่ 2 และ 4 ต้องการหลักฐานในปริมาณที่แตกต่างกันไปตามที่ลูกค้ากำหนด และระดับที่ 5 จำเป็นต้องมีการตรวจสอบเอกสารทั้งหมดในสถานที่จริง การเลือกระดับที่เหมาะสมขึ้นอยู่กับความซับซ้อนของชิ้นส่วน ความเสี่ยง และข้อกำหนดของลูกค้า

pPAP หมายถึงอะไรในอุตสาหกรรมการผลิต

PPAP ย่อมาจาก Production Part Approval Process หรือกระบวนการอนุมัติชิ้นส่วนการผลิต ซึ่งเป็นวิธีการมาตรฐานที่ใช้ในอุตสาหกรรมการผลิต โดยเฉพาะในอุตสาหกรรมยานยนต์และอากาศยาน เพื่อแสดงให้เห็นว่าผู้จัดจำหน่ายสามารถปฏิบัติตามข้อกำหนดด้านวิศวกรรมและคุณภาพของลูกค้าได้อย่างต่อเนื่อง ก่อนและหลังการเปลี่ยนแปลงต่าง ๆ เอกสาร PPAP จึงเป็นหลักฐานที่จำเป็นสำหรับการขออนุมัติก่อนเริ่มการผลิต

เอกสารใดบ้างที่รวมอยู่ในชุดเอกสาร PPAP

ชุดเอกสาร PPAP ที่สมบูรณ์ประกอบด้วยองค์ประกอบ 18 รายการ เช่น เอกสารการออกแบบ การแก้ไขเอกสารทางวิศวกรรม FMEA แผนควบคุม การวิเคราะห์ระบบการวัด ผลลัพธ์ด้านมิติ ผลการทดสอบวัสดุและสมรรถนะ และใบรับรองการส่งมอบชิ้นส่วน (PSW) เอกสารแต่ละฉบับมีจุดประสงค์เพื่อยืนยันถึงเจตนาในการออกแบบ ความสามารถของกระบวนการ และความสอดคล้องกับมาตรฐานของลูกค้าและอุตสาหกรรม

4. PPAP เกี่ยวข้องกับ APQP อย่างไร

APQP (Advanced Product Quality Planning) เป็นกระบวนการวางแผนคุณภาพโดยรวม ในขณะที่ PPAP เป็นชุดเอกสารหลักฐานที่ส่งในตอนท้ายของกระบวนการ APQP เอกสาร PPAP ยืนยันว่ากิจกรรมทั้งหมดภายใต้ APQP เช่น การวิเคราะห์ความเสี่ยง การตรวจสอบความถูกต้องของกระบวนการ และการวางแผนควบคุม ได้ดำเนินการเสร็จสมบูรณ์เรียบร้อยแล้ว และชิ้นส่วนนั้นพร้อมสำหรับการอนุมัติการผลิต

5. เมื่อใดควรส่ง delta PPAP

ต้องการเอกสารดีลต้า PPAP เสมอที่มีการเปลี่ยนแปลงอย่างมีนัยสำคัญต่อผลิตภัณฑ์หรือกระบวนการ เช่น การปรับปรุงการออกแบบ การเปลี่ยนวัสดุ หรือการย้ายผู้จัดจำหน่าย/สถานที่ การอัปเดตและส่งเอกสาร PPAP เดิมจำเป็นต้องทำเฉพาะองค์ประกอบที่ได้รับผลกระทบเท่านั้น แต่ต้องมีการจัดทำเอกสารการเปลี่ยนแปลงทั้งหมดอย่างชัดเจนและสามารถตรวจสอบย้อนกลับได้ เพื่อรักษามาตรฐานการอนุมัติ

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —