คู่มือทางเทคนิคสำหรับการเลือกวัสดุโช้คอัพ

สรุปสั้นๆ

การเลือกวัสดุที่เหมาะสมที่สุดสำหรับชิ้นส่วนโช้คอัพขึ้นอยู่กับหน้าที่เฉพาะและแรงที่แต่ละส่วนต้องรับ โพลีเมอร์ประสิทธิภาพสูงอย่างโพลียูรีเทนเหมาะอย่างยิ่งสำหรับการดูดซับแรงสั่นสะเทือนในบูชและขาตั้ง เนื่องจากมีคุณสมบัติในการกระจายพลังงานและการใช้งานที่ทนทานได้ดีเยี่ยม สำหรับชิ้นส่วนโครงสร้าง เช่น แกนลูกสูบ เหล็กชุบโครเมี่ยมที่มีความแข็งแรงสูงเป็นตัวเลือกที่เหนือกว่า ด้วยให้ความแข็งแรง ความต้านทานต่อการเหนื่อยล้า และการป้องกันการกัดกร่อนที่จำเป็นต่อความน่าเชื่อถือและความปลอดภัยในระยะยาว

การเข้าใจหลักการพื้นฐาน: คุณสมบัติที่จำเป็นของวัสดุดูดซับแรงกระแทก

การเลือกวัสดุที่เหมาะสมสำหรับอุปกรณ์ดูดซับแรงสะเทือนเป็นการตัดสินใจทางวิศวกรรมที่สำคัญ ซึ่งมีผลโดยตรงต่อความปลอดภัย สมรรถนะ และความสะดวกสบายของยานพาหนะ ประสิทธิภาพของอุปกรณ์ดูดซับแรงสะเทือนขึ้นอยู่กับคุณสมบัติพื้นฐานของวัสดุที่ใช้ในการผลิต เพื่อให้สามารถตัดสินใจได้อย่างมีข้อมูลสนับสนุน จึงจำเป็นต้องเข้าใจลักษณะพื้นฐานที่ทำให้วัสดุสามารถดูดซับและกระจายพลังงานได้อย่างมีประสิทธิภาพ คุณสมบัติเหล่านี้จะกำหนดพฤติกรรมของชิ้นส่วนภายใต้แรงกระทำอย่างต่อเนื่องจากแรงกระแทกและแรงสั่นสะเทือนบนท้องถนน

คุณสมบัติหลักประการหนึ่งคือความสามารถของวัสดุในการกระจายพลังงาน ซึ่งมักเรียกว่า การลดแรงสั่นสะเทือน (damping) เมื่อยานพาหนะขับผ่านหลุมหรือสิ่งกีดขวาง ระบบกันสะเทือนจะหดตัวและเด้งกลับ สร้างพลังงานจลน์ วัสดุดูดซับแรงกระแทกจำเป็นต้องเปลี่ยนพลังงานนี้ให้กลายเป็นความร้อนในปริมาณเล็กน้อย เพื่อป้องกันไม่ให้ยานพาหนะสั่นสะเทือนหรือเด้งขึ้นลงอย่างควบคุมไม่ได้ ตามที่ผู้เชี่ยวชาญจาก Sorbothane, Inc. , กระบวนการดูดซับแรงสะเทือนนี้จะช่วยลดแอมพลิจูดของคลื่นกระแทก ทำให้การขับขี่นุ่มนวลยิ่งขึ้น และรักษาระยะสัมผัสของยางล้อกับพื้นถนนไว้ได้อย่างต่อเนื่อง วัสดุที่มีค่าสัมประสิทธิ์การดูดซับแรงสั่นสะเทือนสูงจะมีประสิทธิภาพดีกว่าในด้านนี้

ความทนทานและความยืดหยุ่นถือเป็นปัจจัยสำคัญไม่แพ้กัน ชิ้นส่วนของโช้คอัพต้องเผชิญกับรอบการรับแรงเครียดหลายล้านครั้งตลอดอายุการใช้งาน วัสดุที่เลือกใช้จำเป็นต้องมีความต้านทานต่อการเหนี่ยล้าสูง เพื่อป้องกันการแตกร้าวหรือเสียหายจากการรับแรงซ้ำๆ นอกจากนี้ วัสดุจะต้องมีความยืดหยุ่น หมายความว่าสามารถกลับคืนสู่รูปร่างเดิมได้หลังจากถูกบีบอัดหรือเปลี่ยนรูป ความยืดหยุ่นนี้ช่วยให้มั่นใจได้ถึงสมรรถนะที่คงที่ตลอดระยะเวลาการใช้งาน อีกทั้งยังต้องทนต่อสภาพแวดล้อมได้ดี วัสดุจะต้องสามารถต้านทานน้ำมัน เกลือถนน ความชื้น และอุณหภูมิที่รุนแรงโดยไม่เสื่อมสภาพ เพื่อรับประกันอายุการใช้งานและความเชื่อถือได้ของระบบช่วงล่าง

การวิเคราะห์เปรียบเทียบวัสดุโช้คอัพชั้นนำ

วัสดุที่ใช้ในช็อกอับซอร์เบอร์มีตั้งแต่พอลิเมอร์ขั้นสูงไปจนถึงโลหะผสมพิเศษ โดยแต่ละชนิดมีข้อดีและข้อจำกัดที่แตกต่างกัน การเลือกใช้วัสดุขึ้นอยู่กับการพิจารณาความต้องการด้านสมรรถนะ สภาพแวดล้อม และต้นทุนที่เหมาะสม การเข้าใจความแตกต่างของวัสดุเหล่านี้จึงเป็นสิ่งสำคัญในการปรับแต่งระบบกันสะเทือนให้เหมาะสมกับการใช้งานที่ตั้งใจไว้ ไม่ว่าจะเป็นสำหรับรถยนต์ที่ใช้เดินทางทุกวัน หรือรถแข่งสมรรถนะสูง

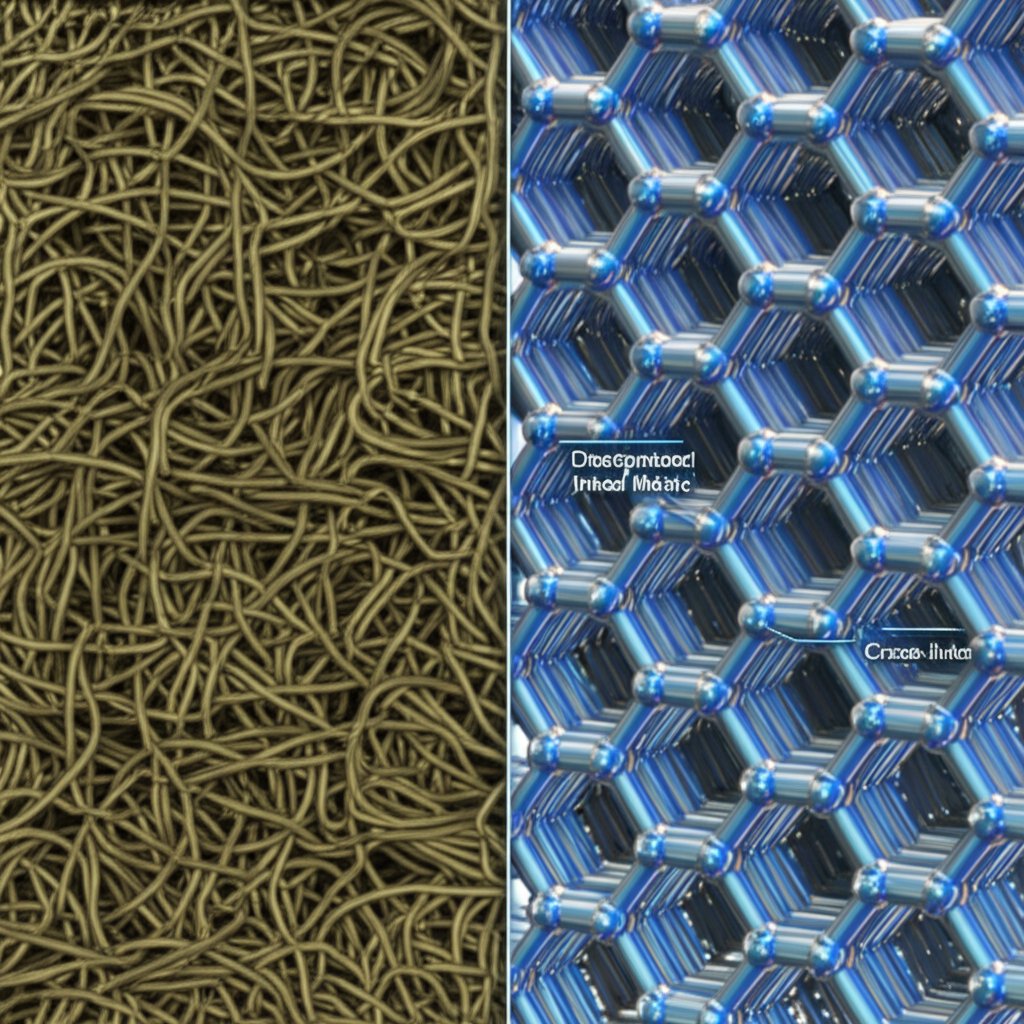

โพลียูรีเทน: ตัวดูดซับพลังงานที่มีความยืดหยุ่นสูง

โพลียูรีเทน รวมถึงสูตรพิเศษต่างๆ เช่น ซอร์บอทีน (Sorbothane) ได้กลายเป็นวัสดุชั้นนำสำหรับการดูดซับแรงกระแทก เนื่องจากมีคุณสมบัติที่เป็นเอกลักษณ์ ซึ่งสามารถผสมผสานความยืดหยุ่นของยางกับความแข็งแรงทนทานของโลหะได้อย่างลงตัว ตามที่ได้อธิบายไว้โดย PSI Urethanes , หนึ่งในข้อได้เปรียบที่สำคัญที่สุดของพอลิยูรีเทนคือความแข็งที่สามารถปรับแต่งได้ (ดูโรมิเตอร์) ซึ่งทำให้วัสดุนี้สามารถออกแบบมาเพื่อการใช้งานเฉพาะทางต่างๆ ได้ ตั้งแต่ชิ้นส่วนบูชิงที่นิ่มและยืดหยุ่น ไปจนถึงขาตั้งที่แข็งแรงและรองรับน้ำหนักมาก วัสดุนี้มีประสิทธิภาพเยี่ยมในการกระจายพลังงาน และมีความต้านทานต่อการสึกหรอ การฉีกขาด น้ำมัน และสารเคมี ได้ดีกว่ายางแบบดั้งเดิมอย่างชัดเจน ส่วนโซโบเธน ซึ่งเป็นพอลิยูรีเทนชนิดพอลิอีเทอร์ มีประสิทธิภาพสูงโดยเฉพาะ สามารถดูดซับพลังงานกระแทกได้มากกว่า 90% และทำงานได้อย่างเชื่อถือได้ในช่วงอุณหภูมิและความถี่ที่หลากหลาย

ยาง: มาตรฐานแบบดั้งเดิม

เป็นเวลาหลายทศวรรษที่ยางถูกใช้เป็นวัสดุหลักสำหรับบูชิงและมอนต์ในระบบกันสะเทือน ความยืดหยุ่นตามธรรมชาติของยางทำให้มันสามารถดูดซับแรงกระแทกและการสั่นสะเทือนได้อย่างมีประสิทธิภาพ ส่งผลให้การขับขี่มีความสบาย ยางมีต้นทุนต่ำและให้สมรรถนะเริ่มต้นที่ดี อย่างไรก็ตาม เมื่อเปรียบเทียบกับโพลียูรีเทนรุ่นใหม่ ยางมีข้อด้อยในด้านความทนทานและความต้านทานต่อปัจจัยแวดล้อม ยางมีแนวโน้มที่จะเสื่อมสภาพจากความร้อน น้ำมัน และโอโซน ซึ่งอาจทำให้ยางแข็ง กรอบ หรือสูญเสียความสามารถในการดูดซับแรงสั่นสะเทือนไปตามกาลเวลา แม้ว่ายางจะเหมาะสมกับรถยนต์นั่งทั่วไป แต่มักถูกแทนที่ด้วยโพลียูรีเทนในสถานการณ์ที่ต้องการสมรรถนะสูงหรือการใช้งานหนัก

โลหะผสมเหล็กความแข็งสูง

แม้ว่าโพลิเมอร์จะทำหน้าที่ดูดซับแรงสะเทือน แต่โลหะก็ให้ความแข็งแรงเชิงโครงสร้างที่จำเป็นสำหรับชิ้นส่วนต่างๆ เช่น ตัวโช้คอัพ พิสตัน และแกนพิสตัน เหล็กกล้าผสมที่มีความแข็งแรงสูงเป็นวัสดุที่นิยมใช้มากที่สุด เนื่องจากให้ความแข็งแกร่งและความต้านทานต่อการเหนื่อยล้าที่จำเป็นต่อการรับแรงกดมหาศาล สำหรับแกนพิสตัน โลหะเหล็กชุบโครเมียมถือเป็นมาตรฐานอุตสาหกรรมเนื่องจากมีความทนทานและทนต่อการกัดกร่อนได้ดีเยี่ยม ในงานประยุกต์พิเศษ เช่น มอเตอร์สปอร์ต จะใช้อัลลอยที่เบากว่าและแข็งแรงกว่า ตัวอย่างเช่น การเปรียบเทียบที่ ResearchGate เน้นวัสดุอย่าง Ti 6Al-4V (โลหะผสมไทเทเนียม) ซึ่งมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่ยอดเยี่ยม ช่วยลดมวลของชิ้นส่วนที่ไม่ได้รับแรงสปริงและปรับปรุงการตอบสนองของระบบกันสะเทือน สำหรับโครงการที่ต้องการชิ้นส่วนโลหะแบบกำหนดเองที่มีน้ำหนักเบาแต่แข็งแรง ผู้ผลิตเฉพาะทางอย่าง เทคโนโลยีโลหะเส้าอี้ มีบริการอัดขึ้นรูปอลูมิเนียมแบบกำหนดเองที่เป็นไปตามมาตรฐานคุณภาพยานยนต์อย่างเข้มงวด

| วัสดุ | คุณสมบัติหลัก | ข้อดี | การใช้งานทั่วไป |

|---|---|---|---|

| โพลียูรีเทน (เช่น ซอร์โบแทน) | ดูดซับพลังงานได้สูง สามารถปรับความแข็งได้ ทนทานดีเยี่ยม | อายุการใช้งานยาวนานกว่า มีความต้านทานต่อการขัดสีและสารเคมี รวมถึงมีความสามารถในการรับน้ำหนักได้สูง | บูช ขาแขวนเครื่องยนต์ กันชน ตัวดูดซับแรงสั่นสะเทือนประสิทธิภาพสูง |

| ยาง | มีความยืดหยุ่นดี คุ้มค่าต่อต้นทุน | ให้การขับขี่ที่สบาย ดูดซับการสั่นสะเทือนในช่วงแรกได้อย่างมีประสิทธิภาพ | บูชและขาแขวนสำหรับรถยนต์นั่งทั่วไป |

| เหล็กกล้าความแข็งแรงสูงชุบโครเมียม | มีความเหนียวสูง ความแข็ง และความต้านทานการกัดกร่อน | มีความทนทานและทนต่อการล้าได้ดีเยี่ยม คุ้มค่าต้นทุนสำหรับชิ้นส่วนโครงสร้าง | เพลาลูกสูบ ตัวถังโช้คอัพ |

| โลหะผสมไทเทเนียม/อลูมิเนียม | อัตราส่วนความแข็งแรงต่อน้ำหนักสูง ทนทานต่อการเหนื่อยล้าได้ดีเยี่ยม | ลดน้ำหนักช่วงล่างที่ไม่ได้รับแรงสนับสนุน เพิ่มประสิทธิภาพการตอบสนองของระบบกันสะเทือน | ชิ้นส่วนโช้คอัพสมรรถนะสูงและสำหรับการแข่งขัน |

การเลือกวัสดุสำหรับชิ้นส่วนโช้คอัพเฉพาะด้าน

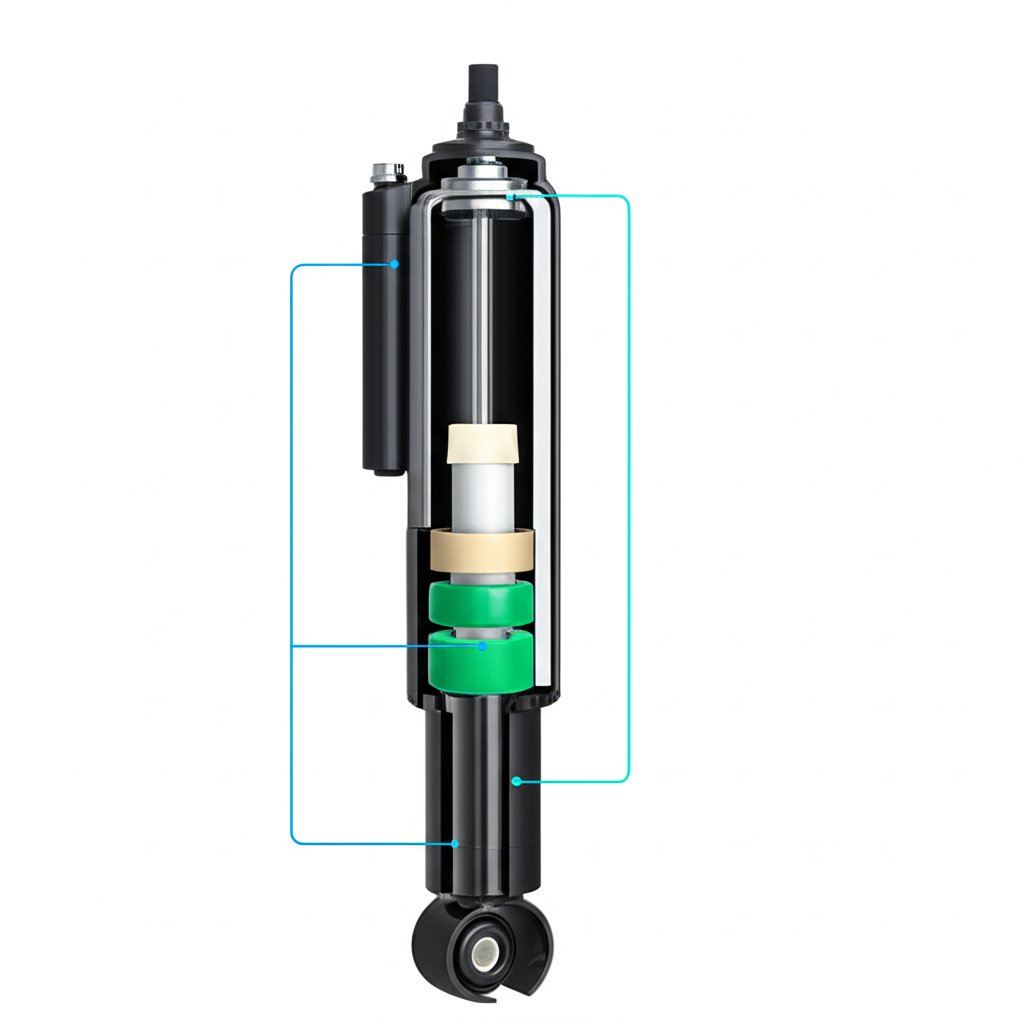

โช้คอัพเป็นชุดประกอบที่ซับซ้อน โดยแต่ละส่วนมีบทบาทเฉพาะตัวและเผชิญกับแรงกระทำในการใช้งานที่แตกต่างกัน ดังนั้นจึงไม่มีวัสดุชนิดเดียวที่เหมาะสมที่สุดสำหรับทั้งหน่วย ในทางกลับกัน วิศวกรจะเลือกวัสดุที่ออกแบบมาโดยเฉพาะเพื่อตอบสนองความต้องการของแต่ละชิ้นส่วน ทำให้เกิดระบบที่ทั้งทนทานและมีประสิทธิภาพ การออกแบบตามชิ้นส่วนนี้ช่วยให้มั่นใจได้ถึงสมรรถนะและการใช้งานที่ยาวนานที่สุด

แกนลูกสูบ: โครงสร้างหลักของตัวดูดซับแรงสะเทือน

แกนลูกสูบเป็นหนึ่งในชิ้นส่วนโครงสร้างที่สำคัญที่สุด ทำหน้าที่ถ่ายโอนแรงจากช่วงล่างไปยังลูกสูบภายในตัวโช้ค มันต้องสามารถทนต่อแรงดึงและแรงอัดมหาศาลโดยไม่โค้งงอหรือหัก snapping ตามการวิเคราะห์โดย Maxauto , วัสดุที่นิยมใช้กันอย่างแพร่หลายสำหรับก้านลูกสูบคือเหล็กกล้าความแข็งสูงชุบโครเมียม เหล็กแกนกลางให้ความแข็งแรงและทนต่อการเหนื่อยล้าได้อย่างยอดเยี่ยม ในขณะที่ผิวเคลือบโครเมียมแข็งจะสร้างพื้นผิวเรียบและแข็งมาก (มักอยู่ที่ 68-72 HRC) การเคลือบนี้มีสองหน้าที่ คือ ลดแรงเสียดทานขณะก้านเลื่อนผ่านซีล และป้องกันการกัดกร่อนและการสึกหรอจากเศษวัสดุบนถนน เกลือ และความชื้นได้อย่างมีประสิทธิภาพ

บูชและขาตั้ง: ตัวแยกการสั่นสะเทือน

บูชิงส์และที่ยึดทำหน้าที่เชื่อมต่อโช้คอัพกับโครงถังและแขนระบบกันสะเทือนของรถ บทบาทหลักของพวกมันคือการดูดซับแรงสั่นสะเทือนความถี่สูงและแรงกระแทกเล็กน้อย เพื่อป้องกันไม่ให้แรงเหล่านี้ถ่ายทอดเข้าไปยังห้องโดยสารของรถ นี่คือจุดที่วัสดุอีลาสโตเมอริกแสดงศักยภาพได้อย่างเด่นชัด แม้ว่ายางทั่วไปจะเป็นทางเลือกที่พบได้บ่อยสำหรับรถยนต์มาตรฐาน แต่โพลียูรีเทนกลับให้สมรรถนะและความทนทานที่เหนือกว่า บูชิงส์โพลียูรีเทนมีความต้านทานการสึกหรอ สารเคมี และความร้อนได้ดีกว่า ทำให้รักษาน้ำหนักในการดูดซับแรงกระแทกได้นานขึ้น ส่งผลให้การควบคุมรถมีความเสถียรมากขึ้น และอายุการใช้งานยาวนานกว่าบูชิงส์ยางทั่วไป ทำให้เป็นทางเลือกยอดนิยมสำหรับการปรับปรุงเพื่อการใช้งานที่เน้นสมรรถนะหรืองานหนัก

กรอบแนวปฏิบัติสำหรับการคัดเลือกวัสดุ

การเลือกวัสดุที่เหมาะสมสำหรับชิ้นส่วนโช้คอัพต้องใช้วิธีการอย่างเป็นระบบ ซึ่งต้องคำนึงถึงสมดุลระหว่างเป้าหมายด้านประสิทธิภาพ สภาพแวดล้อมในการใช้งาน และต้นทุน การปฏิบัติตามกรอบงานที่มีโครงสร้างอย่างชัดเจนจะช่วยให้มั่นใจว่าได้พิจารณาปัจจัยสำคัญทั้งหมด นำไปสู่การออกแบบสุดท้ายที่ปลอดภัย เชื่อถือได้ และเหมาะสมกับวัตถุประสงค์เฉพาะ การดำเนินการนี้ไม่ใช่เพียงแค่การเลือกวัสดุที่แข็งแรงที่สุดเท่านั้น แต่ยังต้องเจาะลึกไปยังข้อกำหนดเฉพาะที่ละเอียดอ่อนของแอปพลิเคชันนั้นๆ

-

กำหนดแอปพลิเคชันและเป้าหมายด้านประสิทธิภาพ

ขั้นตอนแรกคือการกำหนดการใช้งานของรถให้ชัดเจน เช่น โช้คอัพสำหรับรถยนต์ที่ใช้เดินทางทุกวัน จะมีข้อกำหนดที่แตกต่างจากโช้คอัพสำหรับรถบรรทุกออฟโรด หรือรถแข่งที่เน้นการขับขี่บนสนามแข่ง ปัจจัยสำคัญที่ต้องพิจารณา ได้แก่ คุณภาพการขับขี่ที่ต้องการ (ความนุ่มสบาย เทียบกับความแข็ง), ลักษณะการทรงตัว (ความแม่นยำ ควบคุมการโคลงของตัวรถ), และความสามารถในการรับน้ำหนัก ตัวอย่างเช่น รถที่มักลากจูงของหนักจะต้องใช้วัสดุที่มีความสามารถในการรับน้ำหนักสูง และทนต่อการสึกหรอจากแรงเครียดเพิ่มเติมได้ดี

-

ระบุปัจจัยความเครียดจากสิ่งแวดล้อมและสภาพการใช้งานหลัก

ต่อไป วิเคราะห์สภาพที่โช้คอัพจะต้องเผชิญ ซึ่งรวมถึงปัจจัยด้านสิ่งแวดล้อม เช่น การสัมผัสกับเกลือถนนในพื้นที่ที่มีอากาศหนาวในฤดูหนาว ความร้อนสูงในพื้นที่ทะเลทราย หรือความชื้นที่มีอยู่ตลอดเวลา สภาพเหล่านี้จะกำหนดระดับความต้านทานการกัดกร่อนที่จำเป็น ความเครียดจากการใช้งานก็มีความสำคัญเช่นกัน ชิ้นส่วนจะต้องรับแรงกระแทกสูงจากพื้นผิวขรุขระ หรือจะประสบกับการสั่นสะเทือนความถี่สูงจากพื้นผิวเรียบเป็นหลัก การวิเคราะห์นี้ช่วยกำหนดลักษณะการดูดซับแรงสั่นสะเทือนและคุณสมบัติความทนทานของวัสดุที่ต้องการ

-

ประเมินและเปรียบเทียบวัสดุที่อาจใช้ได้

เมื่อกำหนดเป้าหมายด้านสมรรถนะและแรงเครียดแล้ว คุณสามารถประเมินวัสดุที่อาจใช้ได้ โดยการเปรียบเทียบคุณสมบัติต่างๆ ที่กล่าวถึงก่อนหน้านี้ เช่น การสลายพลังงาน ความทนทาน และความต้านทาน กับความต้องการของแอปพลิเคชัน ตัวอย่างเช่น หากความยั่งยืนและความสมรรถนะสูงเป็นสิ่งสำคัญอันดับแรก อาจเลือกพอลิยูรีเทนสำหรับบูชิงแทนยางแม้ว่าจะมีต้นทุนเริ่มต้นสูงกว่าก็ตาม ในทำนองเดียวกัน สำหรับการใช้งานในรถแข่งที่ต้องการน้ำหนักเบา อาจพิจารณาใช้โลหะผสมไทเทเนียมสำหรับก้านลูกสูบแทนเหล็ก ขั้นตอนนี้มักเกี่ยวข้องกับการสร้างเมทริกซ์เปรียบเทียบ เช่น เดียวกับที่แสดงในส่วนก่อนหน้า เพื่อชั่งน้ำหนักข้อดีและข้อเสียของแต่ละตัวเลือกอย่างเป็นระบบ

-

พิจารณาข้อจำกัดด้านการผลิตและต้นทุน

สุดท้าย จำเป็นต้องพิจารณาแง่มุมเชิงปฏิบัติของการผลิตและต้นทุน วัสดุขั้นสูงบางชนิดอาจยากหรือมีค่าใช้จ่ายสูงในการกลึงและขึ้นรูป เช่นเดียวกับที่ระบุไว้ในคู่มือต่างๆ เช่น คู่มือจาก LABA7 , ความซับซ้อนของการผลิตสามารถส่งผลต่อราคาสุดท้ายได้อย่างมาก กระบวนการคัดเลือกจำเป็นต้องชั่งน้ำหนักสมรรถนะที่ต้องการกับงบประมาณโดยรวมของโครงการอย่างเหมาะสม ตัวอย่างเช่น เหล็กชุบโครเมียมยังคงเป็นที่นิยมสำหรับก้านลูกสูบไม่ใช่เพียงเพราะสมรรถนะ แต่ยังเพราะให้ความสมดุลที่ดีระหว่างความทนทานและต้นทุนที่คุ้มค่า ทำให้เหมาะสมต่อการผลิตจำนวนมาก

คำถามที่พบบ่อย

1. ฉันจะเลือกช็อกอัพเซอร์เบอร์ที่เหมาะสมได้อย่างไร

การเลือกช็อกอัพเซอร์เบอร์ที่เหมาะสมขึ้นอยู่กับหลายปัจจัย ก่อนอื่นพิจารณาประเภทของรถและวัตถุประสงค์การใช้งานหลัก รถที่ใช้เดินทางทุกวันมีความต้องการที่แตกต่างจากรถออฟโรดหรือรถสมรรถนะสูง นอกจากนี้ควรคำนึงถึงความต้องการในการรับน้ำหนัก โดยเฉพาะหากคุณมักบรรทุกของหนักหรือลากเทรลเลอร์ สุดท้าย ให้ตัดสินใจว่าต้องการผลลัพธ์ด้านสมรรถนะแบบใด ไม่ว่าจะเป็นการขับขี่ที่นุ่มนวลและสบายมากขึ้น หรือการควบคุมที่กระชับและตอบสนองได้ดีขึ้น

2. สมบัติใดที่สำคัญที่สุดสำหรับวัสดุที่ใช้ในแอปพลิเคชันดูดซับแรงกระแทก

แม้ว่าจะมีคุณสมบัติหลายประการที่สำคัญ แต่สิ่งที่จำเป็นที่สุดคือการสลายพลังงาน หรือที่เรียกว่าการดูดซับแรงสั่นสะเทือน ความสามารถของวัสดุในการดูดซับพลังงานจลน์จากแรงกระแทกและเปลี่ยนเป็นความร้อนในปริมาณเล็กน้อย คือสิ่งที่ทำให้ยานพาหนะไม่เด้งขึ้นลงอย่างควบคุมไม่ได้ คุณสมบัตินี้ ร่วมกับความทนทานและความยืดหยุ่น ทำให้มั่นใจได้ว่าวัสดุสามารถจัดการกับแรงกระแทกและการสั่นสะเทือนได้อย่างมีประสิทธิภาพและซ้ำๆ ตลอดอายุการใช้งาน

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —