การแกะสลักอลูมิเนียมด้วยเลเซอร์: 9 ขั้นตอนสู่รอยแกะสลักที่ชัดเจนและคงทน

ขั้นตอนที่ 1: กำหนดเป้าหมายและเลือกอะลูมิเนียมที่เหมาะสมสำหรับการแกะสลักด้วยเลเซอร์

วางแผนวัตถุประสงค์ในการแกะสลักก่อนที่จะเริ่มใช้งานเลเซอร์

เมื่อเริ่มต้น การแกะสลักอะลูมิเนียมด้วยเลเซอร์ โครงการของคุณ ขั้นตอนแรกไม่ใช่การเปิดเครื่อง—แต่เป็นการชี้ให้ชัดเจนว่าคุณต้องการทำเครื่องหมายเพื่ออะไร คุณต้องการสร้างแบรนด์สินค้า เพิ่มรหัสติดตามผลเพื่อความสอดคล้องในอุตสาหกรรม หรือสร้างฉลากเพื่อการทำงานและปลอดภัยหรือไม่? เป้าหมายแต่ละอย่างจะกำหนดทางเลือกที่คุณต้องทำในขั้นต่อไป

- แบรนด์ : ให้ความสำคัญกับความสวยงามและความคมชัดสูงสำหรับโลโก้หรือการออกแบบเชิงตกแต่ง

- การติดตาม : เน้นความถาวร ความชัดเจนในการอ่านด้วยเครื่องสแกน และความทนทานต่อการสึกกร่อน

- ฉลากเพื่อการใช้งาน : รับรองว่าสามารถอ่านได้ชัดเจนจากระยะไกล และทนทานต่อการทำความสะอาดหรือการเสียดสี

เหตุใดการเลือกโลหะผสมจึงส่งผลต่อความเข้มของเครื่องหมาย

ฟังดูซับซ้อนใช่ไหม? อาจเป็นเช่นนั้นได้ แต่การแบ่งแยกตามโลหะผสมจะช่วยให้กระบวนการจัดการได้ง่ายขึ้น อลูมิเนียมอัลลอยที่ใช้กันทั่วไป เช่น 5052, 6061 และ 7075 มีปฏิกิริยาต่อพลังงานเลเซอร์แตกต่างกันไปตามคุณสมบัติการนำความร้อนและความแข็งของแต่ละชนิด ตัวอย่างเช่น อัลลอยที่นำไฟฟ้าได้ดีอาจต้องการความหนาแน่นของพลังงานสูงหรือการพาสหลายครั้งเพื่อให้ได้รอยทำเครื่องหมายที่ชัดเจนและมองเห็นได้ ตามรายงานของ Laserax อัลลอยที่แข็งกว่าหรือมีการสะท้อนมากกว่าอาจเป็นเรื่องท้าทายบางครั้งจำเป็นต้องปรับแต่งพารามิเตอร์หรือทำการเตรียมผิวเบื้องต้นเพื่อเพิ่มการดูดซับและคุณภาพของรอยทำเครื่องหมาย

| โลหะผสม | ความแข็งแรง | พื้นผิวเรียบร้อย | เป้าหมายการทำเครื่องหมาย | คอนทราสต์ที่ต้องการ | ประเภทเลเซอร์ | อัตราการผลิตเป้าหมาย |

|---|---|---|---|---|---|---|

| 5052 | H32 | อะโนไดซ์ | การติดตาม | แรงสูง | เส้นใย | แรงสูง |

| 6061 | T6 | Bare | แบรนด์ | ปานกลาง | เส้นใย | ปานกลาง |

| 7075 | T73 | เคลือบผง | ฉลากการทำงาน | แรงสูง | CO2/Fiber | ปานกลาง |

เมื่อกระบวนการออกซิไดซ์ (Anodizing) ดีกว่าอลูมิเนียมเปลือย

จินตนาการว่าคุณต้องการเครื่องหมายที่คมชัดและมีความเปรียบต่างสูงจนมองเห็นได้ชัดจากระยะไกล ในกรณีส่วนใหญ่ อลูมิเนียมที่ผ่านการเคลือบด้วยอะโนไดซ์ เป็นทางเลือกที่ดีที่สุด ชั้นออกไซด์ที่ผ่านกระบวนการอะโนไดซ์ไม่เพียงแต่เพิ่มความทนทานและความต้านทานการกัดกร่อนเท่านั้น แต่พื้นผิวที่ย้อมสีของมันยังช่วยให้สามารถฟอกสีหรือลอกชั้นผิวได้ให้มีความเปรียบต่างสูง ทำให้มันเหมาะสำหรับทั้ง การแกะสลักด้วยเลเซอร์บนอลูมิเนียมอะโนไดซ์ และ การแกะสลักด้วยเลเซอร์บนอลูมิเนียมอะโนไดซ์ ตามที่ CNCSourced ได้กล่าวถึง คุณสามารถเลือกสีและความหนาของชั้นอะโนไดซ์เพื่อเพิ่มความเปรียบต่างให้สูงสุด และผลลัพธ์ที่ได้คือเครื่องหมายที่ขูดออกได้ยากและมีลักษณะเด่นสะดุดตา

อลูมิเนียมเปล่า กลับให้เครื่องหมายที่มีความเปรียบต่างต่ำ มีสีเทาถึงขาว เหมาะสำหรับการสร้างแบรนด์แบบเรียบง่าย หรือในกรณีที่ความเปรียบต่างไม่ใช่สิ่งสำคัญอันดับหนึ่ง พื้นผิวที่เคลือบผงหรือทาสีก็สามารถทำการแกะสลักได้เช่นกัน โดยเลเซอร์จะทำหน้าที่ลอกชั้นเคลือบเพื่อเผยให้เห็นโลหะพื้นฐานที่มีความเงาอยู่ด้านล่าง ทำให้ได้ผลลัพธ์ที่มีความเปรียบต่างสูง

- ความชัดเจนเมื่ออยู่ในระยะการมองเห็นที่กำหนด

- ความเปรียบต่างบนพื้นผิวด้านและพื้นผิวเงา

- ความกว้างเส้นขั้นต่ำตรงตามข้อกำหนดการออกแบบ

- เครื่องหมายถาวรต้องสอดคล้องกับสภาพแวดล้อมที่สัมผัส

ประเด็นสำคัญ: ความคมชัดของเครื่องหมายขึ้นอยู่กับการตกแต่งผิวมากกว่ากำลังแสงดิบ—ควรเลือกการตกแต่งผิวให้เหมาะสมตั้งแต่แรก เพื่อหลีกเลี่ยงการเดาในขั้นตอนถัดไป

กำหนดเกณฑ์ยอมรับและข้อกำหนดตั้งแต่แรก

ก่อนที่คุณจะดำเนินการต่อ ให้จัดทำเอกสารบันทึกการตัดสินใจของคุณไว้ ระบุชนิดอลูมิเนียม ระดับความแข็ง (temper) การตกแต่งผิว และวัตถุประสงค์ของการทำเครื่องหมาย ตัดสินใจว่าคุณต้องการความคมชัดสูงสุด (เช่น การสลักด้วยเลเซอร์บนอลูมิเนียมเคลือบออกไซด์สำหรับป้าย) หรือยอมรับความละเอียดอ่อนได้ ข้อกำหนดง่ายๆ นี้จะเชื่อมโยงเป้าหมายการสลักอลูมิเนียมของคุณเข้ากับวัสดุและกระบวนการตกแต่ง ช่วยประหยัดเวลาและลดงานแก้ไขในภายหลัง

สำหรับรายละเอียดเพิ่มเติมเกี่ยวกับประเภทอลูมิเนียมและการตกแต่งผิวที่เหมาะสม โปรดดูคู่มือโดยละเอียดที่ LaserPecker และ Laserax

ขั้นตอนที่ 2: ทำความสะอาดพื้นผิวและเตรียมการเพื่อให้ได้เครื่องหมายที่ชัดเจน

การเตรียมพื้นผิวที่ช่วยป้องกันรอยเปื้อนและแสงกระจาย

เคยสังเกตหรือไม่ว่าทำไมบางโปรเจกต์สลักลายด้วยเลเซอร์บนอลูมิเนียมออกมาคมชัดและสมบูรณ์แบบ ในขณะที่บางชิ้นกลับออกมาเลือนลางหรือไม่สม่ำเสมอ ความแตกต่างมักเกิดจากวิธีการเตรียมพื้นผิว ก่อนที่คุณจะเริ่มใช้งานเลเซอร์ ขั้นตอนการล้างทำความสะอาดง่ายๆ สองสามขั้นตอนจะเป็นตัวตัดสินผลลัพธ์ของคุณ—โดยเฉพาะเมื่อคุณมุ่งเป้าไปที่งานระดับมืออาชีพ การกัดลายด้วยเลเซอร์บนอลูมิเนียม หรือการแกะสลักโลโก้ที่มีรายละเอียดบนชิ้นส่วนที่ผ่านการออกซิไดซ์แล้ว

- เช็ดแห้ง เริ่มต้นด้วยการใช้ผ้าสะอาดชนิดไม่ลอกขนเช็ดเพื่อขจัดฝุ่นและสิ่งสกปรกที่หลุดลุ่ยออกมาก่อน

- ทำความสะอาดด้วยตัวทำละลาย ใช้แอลกอฮอล์ไอโซโพรพิลหรือสารทำความสะอาดอ่อนๆ เพื่อกำจัดคราบน้ำมันและเศษสิ่งสกปรกบนพื้นผิว ขั้นตอนนี้มีความสำคัญมากทั้งกับอลูมิเนียมธรรมดาและอลูมิเนียมที่ผ่านการออกซิไดซ์แล้ว เนื่องจากสิ่งปนเปื้อนอาจทำให้เกิดการกัดลายไม่สม่ำเสมอหรือสีเพี้ยน ( OMTech ).

- เป่าให้แห้งด้วยลมอัด เป่าสิ่งสกปรกหรือตัวทำละลายที่เหลืออยู่ด้วยลมอัด—เพื่อหลีกเลี่ยงคราบน้ำหรือเศษผ้าที่อาจติดค้างอยู่

- ห้ามสัมผัสด้วยมือเปล่า ควรใช้ถุงมือ : สวมถุงมือสะอาดเพื่อป้องกันไม่ให้พื้นผิวเกิดการปนเปื้อนซ้ำจากลายนิ้วมือก่อนทำการแกะสลัก

การป้องกันและยึดชิ้นงานเพื่อผลลัพธ์ที่แม่นยำสม่ำเสมอ

ลองนึกภาพว่าคุณกำลังแกะสลักแผงที่มีเคลือบเงา แต่กลับพบคราบดำจากควันทำให้พื้นผิวเสียหาย นี่คือจุดที่การป้องกันพื้นผิวด้วยเทปเป็นสิ่งจำเป็นสำหรับ โลหะที่มีการเคลือบผิวสำหรับการแกะสลักด้วยเลเซอร์ เช่น อลูมิเนียมเคลือบผงหรืออลูมิเนียมออกซิไดซ์เงา — ให้ใช้เทปปิดกันเลเซอร์ที่มีแรงยึดต่ำ ชั้นป้องกันนี้จะช่วยป้องกันไม่ให้เกิดรอยไหม้ และสามารถลอกออกได้ง่ายโดยไม่ทิ้งคราบกาวไว้เบื้องหลัง ( SynergyCrafts ).

- ทดสอบการยึดติดของเทปกับชิ้นส่วนที่ไม่ใช้งานเพื่อให้แน่ใจว่าสามารถลอกออกได้โดยไม่เหลือคราบ

- ให้ทำการป้องกันพื้นที่ที่ต้องการแกะสลักเท่านั้น เพื่อลดขั้นตอนการล้างทำความสะอาด

ขั้นตอนต่อไปคือยึดชิ้นงานให้แน่น ความเรียบระดับและความไม่สั่นคลอนมีความสำคัญอย่างยิ่งต่อการโฟกัสที่สม่ำเสมอและรอยแกะสลักที่คมชัด หากชิ้นงานของคุณมีความสูงไม่เท่ากัน ให้ใช้แผ่นรองรับเพื่อรักษาพื้นผิวสำหรับแกะสลักให้อยู่ในระดับเดียวกัน การยึดชิ้นงานอย่างเหมาะสมจะช่วยป้องกันไม่ให้เกิดการเบลอโฟกัสโดยไม่ได้ตั้งใจ ซึ่งอาจทำให้รายละเอียดเบลอเลือน — สำคัญอย่างยิ่งสำหรับงานที่มีความละเอียดสูง การกัดด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ ทํางาน

เคล็ดลับการเตรียมพื้นผิวเฉพาะตามประเภทสี/วัสดุ

- อลูมิเนียมที่ผ่านการเคลือบด้วยอะโนไดซ์ : ควรใช้สารทำความสะอาดที่อ่อนโยนและไม่มีส่วนผสมของสารกัดกร่อนเท่านั้น เพื่อป้องกันการเสียหายต่อชั้นออกไซด์ สารกัดกร่อนที่รุนแรงอาจทำให้สีหลุดลอกและลดความคมชัดของพื้นผิว

- ชิ้นส่วนที่เคลือบผง (Powder-coated parts) : ก่อนที่คุณจะ ทำการกัดเลเซอร์บนผงเคลือบ , ให้ตรวจสอบว่าชั้นเคลือบได้ผ่านการอบจนแห้งสนิทแล้ว และทดลองทำบนพื้นที่เล็กๆ เพื่อดูปฏิกิริยาที่เกิดขึ้นจากแสงเลเซอร์ ชั้นเคลือบบางชนิดสามารถถูกทำลายได้อย่างสะอาด แต่บางชนิดอาจไหม้หรือเปลี่ยนสี

- อลูมิเนียมแบบ brushed : จัดแนวลวดลายให้สอดคล้องกับลายพื้นผิวเพื่อให้ได้ลุคระดับพรีเมียม และหลีกเลี่ยงการขัดถูที่รุนแรงจนเกิดรอยขีดข่วนที่มองเห็นได้

: หากคุณปฏิบัติตามขั้นตอนเหล่านี้อย่างเคร่งครัด คุณจะสังเกตได้ว่ารอยที่ได้มีความคมชัด สม่ำเสมอ และต้องการทำความสะอาดหลังการกัดเลเซอร์น้อยลง การเตรียมพื้นผิวให้สะอาดและยึดตำแหน่งอย่างระมัดระวังคือพื้นฐานสำคัญของความสำเร็จในการ กัดด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ โครงการ.

เมื่อพื้นผิวของคุณสะอาดเอี่ยมและชิ้นงานถูกรัดแน่นแล้ว คุณก็พร้อมที่จะดำเนินการต่อไปยังขั้นตอนการควบคุมความปลอดภัย เพื่อให้แน่ใจว่าสถานที่ทำงานของคุณปลอดภัยมากเท่ากับรอยที่คุณทำไว้

ขั้นตอนที่ 3: ใช้มาตรการควบคุมความปลอดภัยสำหรับโลหะสะท้อนแสง

อันตรายจากโลหะสะท้อนแสงและการควบคุมการสะท้อนกลับ

เมื่อคุณกำลังทำงานกับ เครื่องแกะสลักเลเซอร์สำหรับอลูมิเนียม เคยไหม wonder ว่ารังสีที่ลอยนวลหรือแสงสะท้อนจะเป็นอย่างไร อลูมิเนียมมีค่าการสะท้อนแสงสูง จึงมีความเสี่ยงเป็นพิเศษ รังสีเลเซอร์ที่ลอยนวลสามารถกระเด้งได้โดยไม่คาดคิด เป็นอันตรายต่อทั้งผู้ปฏิบัติงานและอุปกรณ์ ลองจินตนาการถึงเลเซอร์ไฟเบอร์ที่สะท้อนออกจากแท็กที่เงาแล้วกระเด้งเข้าไปในพื้นที่ทำงาน นั่นจึงเป็นเหตุผลว่าทำไมมาตรการควบคุมความปลอดภัยที่มีประสิทธิภาพจึงเป็นสิ่งที่ขาดไม่ได้สำหรับทุกๆ เครื่อง เครื่องแกะสลักเลเซอร์อลูมิเนียม การจัดวางอุปกรณ์.

- ใช้ตัวเครื่องแบบปิดที่มีระบบล็อกความปลอดภัยซึ่งต้องตรงกับกำลังและประเภทของเลเซอร์ที่คุณใช้ การออกแบบแบบปิด เช่น แบบที่มีอยู่ในเครื่องหมายการค้า trotec laser marking ระบบที่ช่วยกักเก็บทั้งรังสีโดยตรงและรังสีสะท้อน

- ติดตั้งบีมดัมพ์ (beam dumps) หรือปรับมุมของตัวติดตั้งให้พลังงานที่สะท้อนกลับถูกดูดซับอย่างปลอดภัย ไม่พุ่งเข้าสู่พื้นที่เปิดโล่ง

อุปกรณ์ป้องกันอันตรายส่วนบุคคล (PPE) และระบบล็อกความปลอดภัย (interlocks) ที่มีการใช้งานจริง

ฟังดูเหมือนชัดเจน แต่อุปกรณ์ป้องกันอันตรายส่วนบุคคล (PPE) มักถูกละเลยจนกว่าจะสายเกินไป สำหรับการทำงานใดๆ ก็ตาม เครื่องทำเครื่องหมายเลเซอร์อลูมิเนียม —โดยเฉพาะในคลาส 3 หรือ 4—ควรสวมใส่แว่นตาความปลอดภัยสำหรับเลเซอร์ที่ได้รับการรับรอง ซึ่งเหมาะสมกับความยาวคลื่นของเครื่องมือที่ใช้อยู่ ห้ามใช้อุปกรณ์ป้องกันดวงตาทั่วไปแทนโดยเด็ดขาด เพราะแว่นตาที่ออกแบบเฉพาะสำหรับความยาวคลื่นนั้นจำเป็นอย่างยิ่งในการป้องกันพลังงานอันตราย

- สวิตช์ล็อกความปลอดภัย (interlock switches) ควรตัดการทำงานของเลเซอร์ทันทีที่มีการเปิดฝาครอบหรือตัวเครื่อง ซึ่งเป็นมาตรฐานปกติของระบบคุณภาพสูง เช่น ระบบที่ใช้ใน trotec laser marking กระบวนการทำงาน (workflows)

- ปุ่มหยุดฉุกเฉิน (Emergency stop buttons) ต้องอยู่ในตำแหน่งที่เข้าถึงได้ง่าย และต้องทำการทดสอบเป็นประจำ

- ป้ายบอกข้อควรระวังที่ชัดเจนและการฝึกอบรมผู้ปฏิบัติงาน ช่วยให้ทุกคนตระหนักถึงความเสี่ยง และรู้วิธีตอบสนองที่ถูกต้องหากเกิดปัญหาขึ้น

ระบบระบายอากาศและการจัดการเศษวัสดุ

คุณเคยสังเกตเห็นหมอกหรือกลิ่นหลังจากทำการแกะสลักอลูมิเนียมเคลือบผิวหรืออโนไดซ์ (anodized aluminum) ไหม นั่นคือเศษวัสดุลอยอยู่ในอากาศ ซึ่งอาจเป็นอันตรายหากสูดดมเข้าไป ระบบระบายอากาศของคุณต้องสามารถจัดการ เครื่องเลเซอร์สำหรับแกะสลักอลูมิเนียม ควรใช้ร่วมกับระบบดูดและกรองควันที่มีประสิทธิภาพ สิ่งนี้ไม่เพียงช่วยรักษาความสะอาดของอากาศ แต่ยังป้องกันไม่ให้เกิดการสะสมของคราบตกค้างบนอุปกรณ์ออปติกและอิเล็กทรอนิกส์ ช่วยยืดอายุการใช้งานเครื่องและทำให้สถานที่ทำงานปลอดภัยมากยิ่งขึ้น

- ติดตั้งเครื่องดูดควันที่มีตัวกรองขั้นต้นที่เหมาะสมสำหรับโลหะและสารเคลือบผิว

- ตรวจสอบและเปลี่ยนตัวกรองตามกำหนดเวลาอย่างสม่ำเสมอ

- จัดเตรียมชุดอุปกรณ์ด้านความปลอดภัยจากไฟไว้ใกล้ๆ และคอยควบคุมดูแลการทำงานทุกครั้ง โดยเฉพาะเมื่อใช้เลเซอร์คลาส 4

| รายการตรวจสอบความปลอดภัยของเครื่องเลเซอร์ |

|---|

| แว่นตาป้องกันที่เหมาะสมกับความยาวคลื่นของเลเซอร์ที่ใช้ |

| ห้องปิดที่มีระบบล็อกและปุ่มหยุดฉุกเฉิน |

| อุปกรณ์จับยึดชิ้นงานที่ไม่สะท้อนแสง และติดตั้งในมุมเอียง |

| ระบบดูดควันและตัวกรองขั้นต้นที่ได้รับการยืนยันแล้ว |

| ชุดอุปกรณ์ความปลอดภัยจากไฟและการทดสอบภายใต้การกำกับ |

ห้ามดำเนินการงานโลหะสะท้อนแสงโดยไม่มีตัวเครื่องป้องกัน สวิตช์ล็อกความปลอดภัย และแว่นตาที่ออกแบบมาสำหรับความยาวคลื่นนั้นๆ

สำหรับมาตรฐานโดยละเอียดเกี่ยวกับประเภทความปลอดภัยของเลเซอร์ อุปกรณ์ป้องกันส่วนบุคคล (PPE) และข้อกำหนดของตัวเครื่อง โปรดศึกษาเอกสารคำแนะนำของผู้ผลิตและมาตรฐานสากล เช่น IEC 60825 ( Technomark ). การปฏิบัติตามแนวทางเหล่านี้จะช่วยให้คุณ เครื่องแกะสลักเลเซอร์อลูมิเนียม หรือ เครื่องแกะสลักเลเซอร์สำหรับอลูมิเนียม ได้ผลลัพธ์ที่มีระดับมืออาชีพ โดยไม่กระทบต่อความปลอดภัย ในขั้นตอนต่อไป คุณจะได้เรียนรู้วิธีปรับตั้งกระบวนการทำงานโดยใช้ตารางทดสอบพารามิเตอร์ที่สามารถทำซ้ำได้

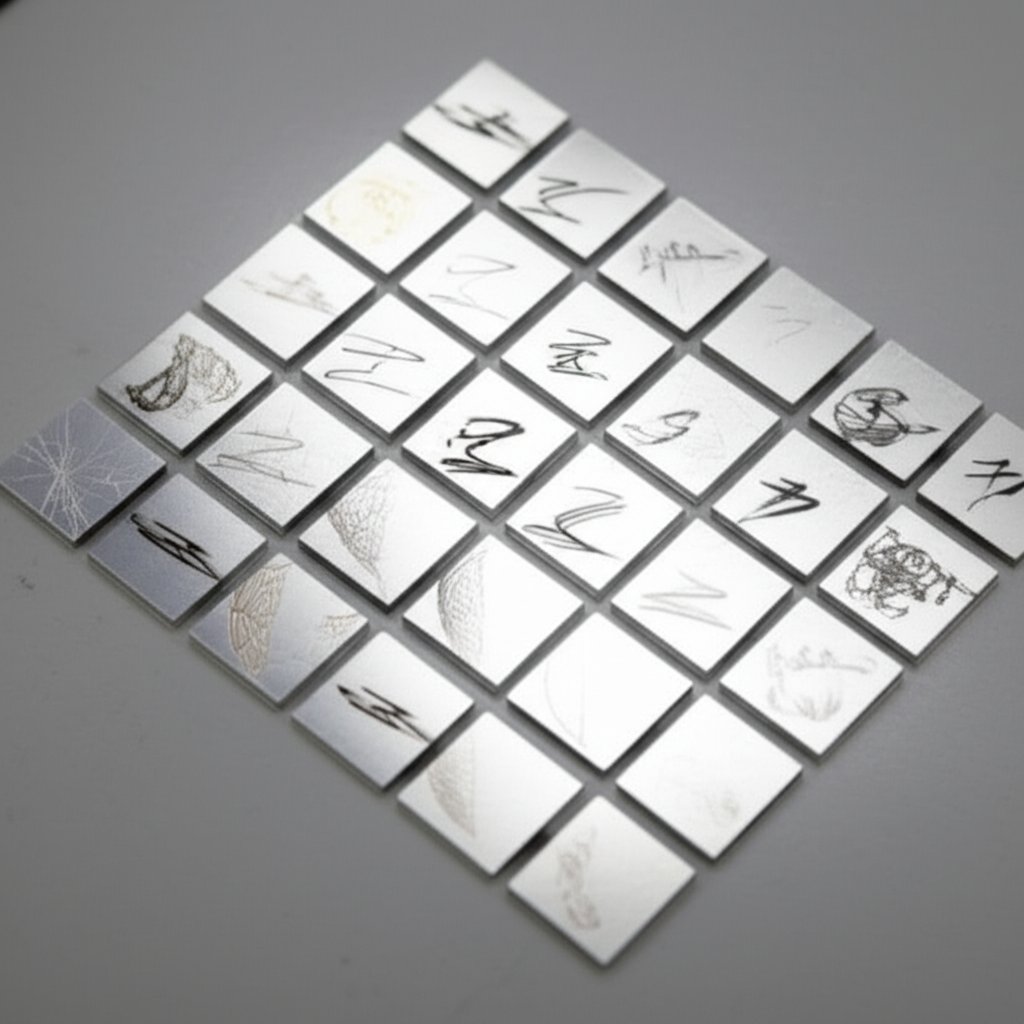

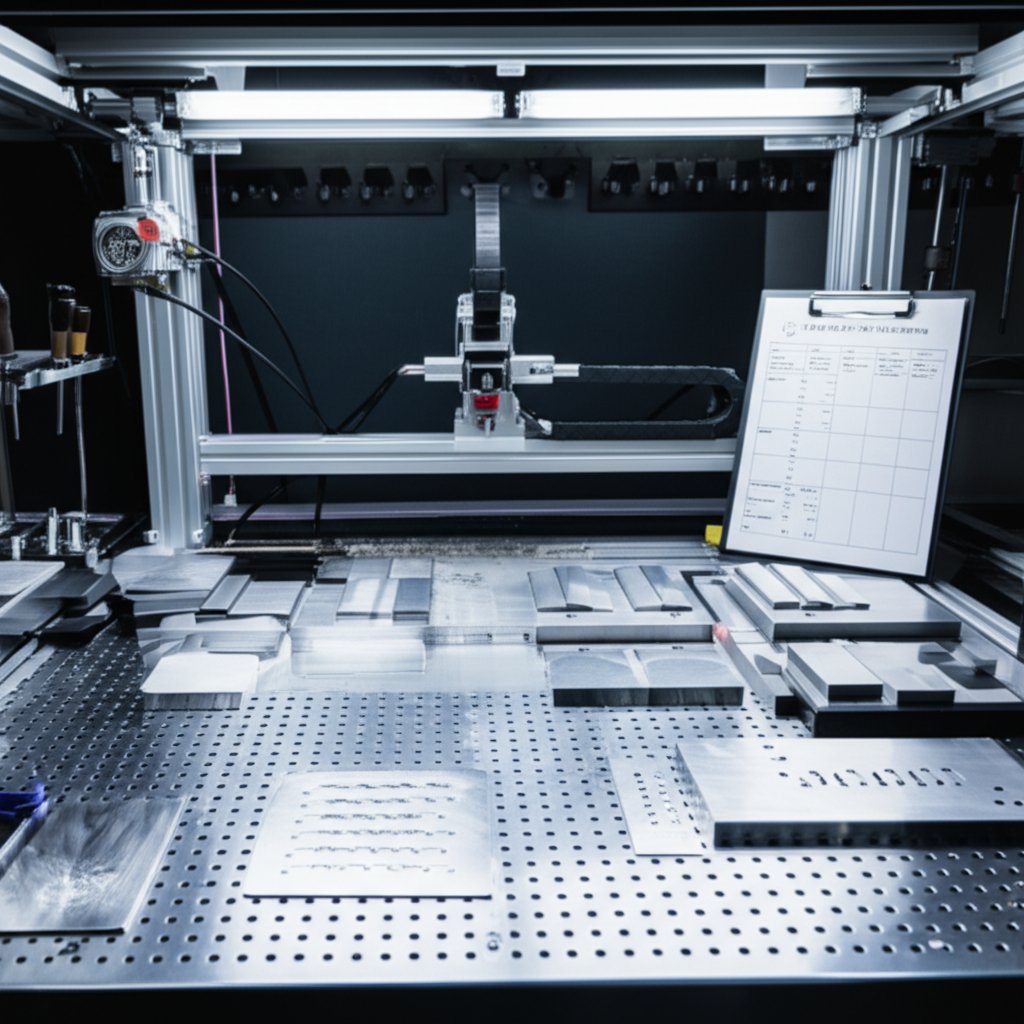

ขั้นตอนที่ 4: สร้างตารางทดสอบพารามิเตอร์เพื่อให้ได้ผลลัพธ์ที่สามารถทำซ้ำได้

ออกแบบขั้นบันไดของพารามิเตอร์เพื่อค้นหาจุดที่เหมาะสมที่สุด

เคยสงสัยไหมว่าทำไมงานสลักด้วยเลเซอร์บนอลูมิเนียมด้วยเครื่องเดียวกันถึงออกมาสมบูรณ์แบบในวันหนึ่ง แต่วันต่อมาลายกลับจางลง คำตอบมักอยู่ที่การตั้งค่าเครื่องของคุณ แทนที่จะเดาสุ่ม คุณสามารถสร้างตารางทดสอบค่าพารามิเตอร์ (parameter test matrix) ซึ่งเป็นเครื่องมือที่เรียบง่ายแต่มีประสิทธิภาพ ที่ช่วยให้คุณปรับแต่งค่าความเร็ว พลังงาน ความถี่ และอื่นๆ ให้ได้ค่าที่เหมาะสมที่สุด ลองจินตนาการว่าคุณมีคู่มือสรุปที่บอกอย่างชัดเจนว่าควรตั้งค่าอย่างไรเพื่อให้ได้รอยสลักคมชัด คอนทราสต์สูงทุกครั้งที่คุณทำการสลักบนอลูมิเนียม ไม่ว่าจะเป็นอลูมิเนียมเปลือย อโนไดซ์ หรือเคลือบผิว

ฟังดูซับซ้อนไปไหม นี่คือวิธีที่คุณสามารถแบ่งขั้นตอนได้ เริ่มต้นด้วยการสร้างตารางที่จัดระเบียบค่าพารามิเตอร์หลักไว้อย่างเป็นระบบ เช่น ปรับค่า:

- ความเร็ว : ความเร็วในการเคลื่อนที่ของหัวเลเซอร์

- พลังงาน : เปอร์เซ็นต์ของพลังงานเลเซอร์ทั้งหมดที่ใช้งาน

- ความถี่ : อัตราการพัลส์ของเลเซอร์ต่อวินาที

- จำนวนรอบการสลัก (Number of passes) : จำนวนครั้งที่เลเซอร์วิ่งสลักลวดลายซ้ำ

- มุม/ระยะห่างของการขีดเส้น : ทิศทางและความหนาแน่นของเส้นเติมลาย

- ค่าโฟกัสที่ปรับเบี่ยงเบน (Focus offset) : ระยะห่างในแนวตั้งจากจุดโฟกัสที่เหมาะสมที่สุด

โดยการสลักส่วนเล็กๆ ของอลูมิเนียมสำหรับแต่ละชุดค่าต่าง ๆ คุณจะเห็นได้อย่างรวดเร็วว่าการตั้งค่าใดให้ผลลัพธ์ที่ดีที่สุดสำหรับโลหะผสมและพื้นผิวที่คุณใช้ วิธีนี้ใช้ได้กับการแกะสลักด้วยเลเซอร์บนอลูมิเนียมทุกประเภท รวมถึง การกัดด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ดำ สำหรับการออกแบบที่มีความเปรียบต่างสูง หรือ การสลักด้วยเลเซอร์บนอลูมิเนียม สำหรับการทำเครื่องหมายแบบเรียบง่าย

| ความเร็ว (mm/s) | กำลัง (%) | ความถี่ (kHz) | ผ่าน | มุม/ระยะห่างของการขีดเส้น | ค่าเบี่ยงเบนโฟกัส (มม.) | ผลการเปรียบต่าง | คุณภาพของรอยตัด | เวลาจริง | หมายเหตุ |

|---|---|---|---|---|---|---|---|---|---|

| 1000 | 40 | 45 | 1 | 0°/0.05 | 0 | แรงสูง | หัว | 0:30 | รอยสะอาด |

| 1500 | 35 | 50 | 2 | 45°/0.07 | +0.1 | ปานกลาง | ดี | 0:40 | จางเล็กน้อย |

| 2000 | 30 | 60 | 1 | 90°/0.05 | -0.1 | ต่ํา | นุ่ม | 0:25 | ต้องทำซ้ำอีกหลายรอบ |

จุดเริ่มต้นอ้างอิงสำหรับ การกัดด้วยเลเซอร์บนอลูมิเนียม หรือ การกัดด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ดำ รวมถึงการตั้งค่ากำลังงาน 30–45%, ความเร็ว 1000–2000 มม./วินาที และระยะห่างเส้น 0.05 มม. สำหรับเลเซอร์ไฟเบอร์ 30 วัตต์ ปรับเปลี่ยนตามความเหมาะสมสำหรับกำลังวัตต์และวัสดุของคุณ

การปรับโฟกัสและกลยุทธ์การขีดเส้นเพื่อเพิ่มความคมชัด

สังเกตว่ารอยที่ได้มีลักษณะจางเกินไปหรือไม่ชัดเจนหรือไม่? ลองปรับให้เลเซอร์ไม่โฟกัสชัดเจนมากขึ้นเล็กน้อย—บางครั้งการปรับโฟกัสให้บวกหรือลบเล็กน้อย สามารถช่วยเพิ่มความคมชัด โดยเฉพาะเมื่อคุณทำการกัดเลเซอร์บนอลูมิเนียมที่ผ่านการออกซิเดชันแล้ว ลองใช้การขีดเส้นในมุมต่างๆ (0°, 45°, 90°) และระยะห่างที่แตกต่างกัน การขีดเส้นที่หนาแน่นมักจะให้รอยที่ชัดเจนและสม่ำเสมอขึ้น อย่าลืมทดลองใช้การผสมค่าต่างๆ เพื่อทดสอบ เนื่องจากโลหะผสมและพื้นผิวแต่ละชนิดตอบสนองต่อการปรับแต่งเหล่านี้แตกต่างกัน

รวมการทดสอบ QR Code เพื่อพิสูจน์ความสามารถในการอ่านในสภาพการใช้งานจริง

ต้องการรับประกันไม่ให้เครื่องหมายของคุณดูดีเพียงอย่างเดียวหรือไม่? เพิ่มบล็อก QR หรือบาร์โค้ดขนาดเล็กเข้าไปในแมทริกซ์ของคุณ ใช้เครื่องสร้าง QR Code ที่เชื่อถือได้ และส่งออกไฟล์ในรูปแบบ SVG เพื่อรักษาความคมชัด หลังจากสลักแล้ว ให้สแกนโค้ดโดยใช้แอปบนสมาร์ทโฟนในมุมและระยะต่าง ๆ กัน ตามแนวทางปฏิบัติที่ดีที่สุดของอุตสาหกรรม แต่ละโมดูลของ QR Code ควรมีความกว้างอย่างน้อย 0.5 มม. และควรมีพื้นที่ว่างชัดเจน (“โซนเงียบ”) รอบโค้ดเพื่อการสแกนที่เชื่อถือได้ OMTech ขั้นตอนนี้มีความสำคัญอย่างยิ่งสำหรับการใช้งานต่าง ๆ เช่น การติดตามสินทรัพย์ หรือการยืนยันตัวตนสินค้า ซึ่ง สลักเลเซอร์ QR Code สมรรถนะถือเป็นสิ่งที่ไม่สามารถต่อรองได้

- สลักแมทริกซ์พารามิเตอร์เต็มรูปแบบของคุณลงบนชิ้นส่วนโลหะผสมและผิวสัมผัสที่เหลือใช้

- ถ่ายภาพแต่ละผลลัพธ์ภายใต้แสงสว่างที่สม่ำเสมอ

- จัดอันดับแต่ละเซลล์จากความเปรียบต่าง คุณภาพขอบ และความชัดเจนในการอ่าน

- เลือกตัวเลือกอันดับหนึ่งและสอง และทดสอบยืนยันผลบนวัตถุดิบใหม่

- สลักและสแกน QR Code เพื่อตรวจสอบสมรรถนะจริง

วิธีการนี้จะช่วยกำจัดความไม่แน่นอนออกไป การเลเซอร์มาร์คอลูมิเนียม และยังช่วยให้คุณมีข้อมูลอ้างอิงที่ชัดเจนสำหรับงานในอนาคต ไม่ว่าคุณจะกำลังทำงานด้าน การเลเซอร์แกะสลักอลูมิเนียมเคลือบสีดำ สำหรับอุปกรณ์อิเล็กทรอนิกส์ หรืองานละเอียดอ่อนสำหรับ การกัดด้วยเลเซอร์บนอลูมิเนียม ป้ายอุตสาหกรรม การตั้งค่าพารามิเตอร์ที่เหมาะสมคือแผนที่นำทางที่จะช่วยให้คุณได้ผลงานที่สม่ำเสมอและมีระดับมืออาชีพ

เมื่อคุณปรับตั้งค่าต่างๆ ได้แม่นยำแล้ว คุณก็พร้อมที่จะทดสอบกระบวนการทำงานด้วยงานจริง เพื่อให้แน่ใจว่าทุกๆ ชิ้นงานตรงตามมาตรฐานที่คุณกำหนด ไม่ว่าจะเป็นล็อตใด

ขั้นตอนที่ 5: ดำเนินการงานขนาดเล็กครั้งแรกและตรวจสอบผลลัพธ์อย่างรวดเร็ว

เตรียมแบบสำหรับงานแกะสลักโดยใช้เส้นที่มีความหนาแน่นเหมาะสมเพื่อให้แกะสลักได้อย่างคมชัด

พร้อมแล้วหรือยังที่จะเห็นกระบวนการทำงานของคุณ การแกะสลักอะลูมิเนียมด้วยเลเซอร์ ในสถานการณ์จริง? ลองจินตนาการว่าคุณได้ปรับตั้งค่าต่างๆ ให้เหมาะสมที่สุดแล้ว ตอนนี้ถึงเวลาที่จะเริ่มทำงานจริงและตรวจสอบให้แน่ใจว่าทุกอย่างทำงานได้ตามที่ตั้งใจไว้ ไม่ว่าจะเป็นการปรับแต่งเฉพาะบุคคลสำหรับ โน๊ตบุ๊กที่สลักด้วยเลเซอร์ เพื่อความปลอดภัยหรือการสร้างตราสินค้า หรือการสร้างสรรค์ รูปภาพที่สลักบนโลหะ สำหรับของขวัญที่มีเอกลักษณ์เฉพาะตัว ขั้นตอนนี้คือการแปลงแบบดิจิทัลของคุณให้เป็นรอยสลักที่ชัดเจนและเป็นรูปธรรม

เริ่มต้นด้วยงานศิลปะดิจิทัลของคุณเอง นำเข้าแบบของคุณในรูปแบบเวกเตอร์ (SVG, DXF หรือ AI เป็นรูปแบบที่ใช้กันทั่วไป) และแปลงข้อความทั้งหมดให้เป็นเส้นรอบนอก (outlines) สิ่งนี้จะช่วยป้องกันปัญหาเกี่ยวกับแบบอักษร และรับประกันว่ารายละเอียดทุกส่วนจะถูกแสดงผลอย่างแม่นยำด้วยลำแสงเลเซอร์ กำหนดความหนาของเส้นโดยอ้างอิงจากผลลัพธ์ที่ดีที่สุดจากแมทริกซ์พารามิเตอร์ของคุณ เส้นที่บางเกินไปอาจหายไปหรือไหม้ขาด ดังนั้นควรใช้ความกว้างเส้นขั้นต่ำที่ตรงกับผลการทดสอบของคุณ เพื่อการอ้างอิง ระบบเลเซอร์หลายระบบแนะนำความกว้างเส้นขั้นต่ำที่ 0.2–0.5 มม. เพื่อผลลัพธ์ที่สม่ำเสมอ แต่ควรตรวจสอบด้วยวัสดุและค่าตั้งต้นของคุณเองเสมอ

ทดลองผลิตจำนวนน้อยเพื่อทดสอบความเที่ยงตรงของการยึดตำแหน่ง

ก่อนที่คุณจะเริ่มการผลิตจำนวนมาก การทดสอบในปริมาณน้อยถือเป็นสิ่งสำคัญ เพื่อตรวจสอบไม่เพียงแค่ค่าตั้งค่าเลเซอร์ของคุณ แต่รวมถึงกระบวนการยึดตำแหน่งและการจัดแนวชิ้นงานด้วย ให้เพิ่มจุดอ้างอิงหรือเครื่องหมายสำหรับการจัดแนวบนพื้นเครื่องเลเซอร์หรืออุปกรณ์ยึดเพื่อให้ชิ้นงานแต่ละชิ้นวางอยู่ในตำแหน่งเดียวกันเสมอ หากพื้นผิวมีแนวโน้มเกิดคราบไหม้จากควัน เช่น อะลูมิเนียมเคลือบเงาหรืออะโนไดซ์เงา ให้ใช้เทปที่ปลอดภัยสำหรับเลเซอร์ปิดบริเวณขอบไว้

- นำเข้าภาพเวกเตอร์และแปลงฟอนต์เป็นเส้นโครงร่าง

- กำหนดความกว้างของเส้นขั้นต่ำตามค่าพารามิเตอร์ที่เหมาะสมที่สุดของคุณ

- วางจุดอ้างอิงบนพื้นเครื่องหรืออุปกรณ์ยึดเพื่อให้สามารถกำหนดตำแหน่งซ้ำได้แม่นยำ

- หากจำเป็น ให้ใช้การปิดขอบด้วยเทปเพื่อป้องกันคราบไหม้จากควัน

- ทดลองตัดชิ้นงานหนึ่งชิ้นด้วยค่าตั้งค่าที่คุณเลือก

- ตรวจสอบด้วยแว่นขยายหรือเครื่องมือขยายภาพ เพื่อหาสัญญาณของการละลายขอบ แสงสว่างรอบๆ หรือแถบสี

- ทดลองตัดชิ้นงานซ้ำ 3–5 ชิ้น เพื่อตรวจสอบความสม่ำเสมอของผลลัพธ์

- บันทึกเวลาในการผลิตแต่ละรอบ และจดบันทึกขั้นตอนการล้างทำความสะอาดที่จำเป็น

สำหรับงานที่เกี่ยวข้อง การแกะสลักเลเซอร์โค้ด QR , สร้างโค้ด QR ของคุณให้มีขนาดที่ตรงกับแมทริกซ์ทดสอบของคุณ โดยปกติแต่ละโมดูลควรมีความกว้างอย่างน้อย 0.5 มม. เพื่อการสแกนที่เชื่อถือได้ ใช้ เครื่องแกะสลักเลเซอร์โค้ด QR การตั้งค่าที่คุณได้ทดสอบและยืนยันไว้ก่อนหน้า จากนั้นสแกนโค้ดที่ได้ด้วยแอปพลิเคชันบนสมาร์ทโฟน เพื่อตรวจสอบความชัดเจนในการอ่านจากมุมและระยะห่างต่างๆ

ประเมินและบันทึกผลทันที

หลังการแกะสลัก ตรวจสอบชิ้นงานภายใต้แสงสว่างเพียงพอ และหากเป็นไปได้ให้ใช้แว่นขยาย มองหาตัวอักษรที่มีความคมชัด ให้คอนทราสต์สูง และไม่มีรอยบาร์หรือคราบเขม่า สำหรับ อลูมิเนียมที่ถูกเลเซอร์แกะสลัก และ อลูมิเนียมเคลือบออกซิไดซ์ที่ถูกเลเซอร์สลัก , ให้แน่ใจว่ารอยสลักเด่นชัดเมื่อเทียบกับพื้นผิว และข้อความขนาดเล็กหรือโค้ดใดๆ สามารถอ่านได้อย่างชัดเจนในระยะที่ตั้งใจใช้งาน

- ข้อความที่ให้คอนทราสต์สูงและสามารถอ่านได้ชัดเจนในระยะที่กำหนด

- ขอบเรียบสะอาด—ปราศจากคม burrs คราบเขม่า หรือรอยที่ละลาย

- QR หรือตัวอักษรขนาดเล็กสามารถอ่านได้ตามขนาดที่กำหนด

- ต้องการทำหลังการผลิตเพียงเล็กน้อย หรือไม่ต้องทำเลย

จดบันทึกการตั้งค่าของคุณโดยถ่ายภาพอุปกรณ์ยึดชิ้นงาน ชิ้นส่วนที่ผลิตเสร็จ และข้อบกพร่องที่เห็นได้ชัด เชื่อมโยงค่าการตั้งค่าเลเซอร์ของคุณกับรุ่นอุปกรณ์ยึดชิ้นงานที่เฉพาะเจาะจง และจัดเก็บไฟล์พารามิเตอร์ไว้พร้อมระบุเวอร์ชันอย่างชัดเจน สิ่งนี้จะช่วยให้คุณสามารถผลิตชิ้นงานซ้ำได้สำเร็จ หรือแก้ไขปัญหาในล็อตผลิตภัณฑ์ถัดไปได้อย่างง่ายดาย

ไม่ว่าคุณจะกำลังสลักป้ายชื่อแบบกำหนดเอง โน๊ตบุ๊กที่สลักด้วยเลเซอร์ สำหรับการติดตามทรัพย์สิน หรือเพื่อความสวยงามเชิงศิลป์ รูปภาพที่สลักบนโลหะ การตรวจสอบในปริมาณน้อยครั้งนี้จะช่วยให้คุณมั่นใจได้ว่าสามารถขยายการผลิตในปริมาณมากขึ้น—โดยรู้ว่ากระบวนการทำงานของคุณสามารถส่งมอบคุณภาพและความสม่ำเสมอที่คุณคาดหวัง ขั้นตอนต่อไปคือคุณจะทดสอบความทนทานของเครื่องหมาย เพื่อให้แน่ใจว่าพร้อมใช้งานจริง

ขั้นตอนที่ 6: ทดสอบความทนทานและความอ่านได้ของรหัสโดยมีจุดประสงค์

การทดสอบการสึกหรออย่างง่ายที่คุณสามารถทำได้ภายในองค์กร

คุณเคยสงสัยหรือไม่ว่าเครื่องหมาย การแกะสลักด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ สามารถทนต่อการใช้งานในโลกแห่งความเป็นจริงได้หรือไม่? ลองจินตนาการถึงบาร์โค้ดบนชิ้นส่วนเครื่องจักรที่ต้องอ่านได้ตลอดหลายปี หรือป้ายชื่อที่ต้องเผชิญกับการทำความสะอาดทุกวัน การทดสอบความทนทานของเครื่องหมายเป็นสิ่งสำคัญสำหรับทุก การแกะสลักอะลูมิเนียมด้วยเลเซอร์ โครงการ—โดยเฉพาะอย่างยิ่งเมื่อผลงานของคุณถูกนำไปใช้ในสภาพแวดล้อมอุตสาหกรรมหรือกลางแจ้ง

- การทดสอบการถูแห้ง : ใช้ผ้าที่เป็นมาตรฐานถูเครื่องหมายเป็นจำนวนครั้งที่กำหนด (เช่น 50 ครั้ง) ตรวจสอบว่าเครื่องหมายจางหรือเลอะหรือไม่ การทดสอบนี้เลียนแบบการสัมผัสและการเสียดสีจากการใช้งานทั่วไป

- การทดสอบเช็ดด้วยสารเคมี : ใช้สารทำความสะอาดที่ใช้ทั่วไปในสถานที่ของคุณ (เช่น แอลกอฮอล์ไอโซโพรพิลหรือน้ำยาล้างจานอ่อน) และเช็ดบริเวณที่แกะสลัก ตรวจสอบว่าความคมชัดลดลงหรือเครื่องหมายเลอะหรือไม่ การทดสอบนี้มีความสำคัญเป็นพิเศษสำหรับการใช้งานที่ต้องทำความสะอาดเป็นประจำ

- การทดสอบการขัดแบบเบากับพื้นผิว : ใช้แผ่นขัดที่ไม่ใช่โลหะ (เช่น แผ่นขัดไนลอน) ถูเครื่องหมายเบาๆ ประเมินว่าขอบเครื่องหมายยังคงคมชัดและเครื่องหมายยังสมบูรณ์หรือไม่ ขั้นตอนนี้ช่วยให้คุณเข้าใจถึงความทนทานของ การแกะสลักบนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ ทนต่อรอยขีดข่วนและแรงกระแทกเล็กน้อย

พิจารณาการเกิดการกัดกร่อนของอลูมิเนียม

เมื่อเครื่องหมายของคุณต้องเผชิญกับสภาพแวดล้อมที่รุนแรง เช่น ฝอยน้ำเกลือ ความชื้น หรือการใช้งานกลางแจ้ง การต้านทานการกัดกร่อนจึงเป็นสิ่งสำคัญอันดับต้น ๆ อลูมิเนียมที่ผ่านกระบวนการออกซิเดชันเชิงไฟฟ้า (Anodized aluminum) ถูกเลือกใช้มากเพราะสามารถทนต่อสภาพแวดล้อมเหล่านี้ได้ ที่จริงแล้ว มีการศึกษาหนึ่งเกี่ยวกับ แผ่นป้ายอลูมิเนียมที่ผ่านกระบวนการออกซิเดชันเชิงไฟฟ้าแบบพิมพ์ภาพ ที่ถูกนำไปทดสอบในน้ำทะเลและฝอยน้ำเกลือ พบว่ามี "การต้านทานการกัดกร่อนที่ดีมาก" ในหลากหลายสถานการณ์ทดสอบ

- ทดสอบฝอยน้ำเกลือหรือความชื้น : สำหรับชิ้นส่วนที่สำคัญต่อภารกิจ ควรส่งตัวอย่างไปทดสอบในห้องปฏิบัติการด้วยการทดสอบฝอยน้ำเกลือแบบกลาง (neutral salt spray) หรือทดสอบความชื้นเร่ง (accelerated humidity testing) เมื่อทดสอบเสร็จ ตรวจสอบว่าเครื่องหมายยังสามารถอ่านได้ชัดเจน และอลูมิเนียมไม่มีอาการกัดกร่อนอย่างมีนัยสำคัญ การตรวจสอบนี้เป็นสิ่งจำเป็นสำหรับ อลูมิเนียมที่สามารถใช้เครื่องหมายด้วยเลเซอร์ ที่ใช้ในอุตสาหกรรมทางทะเล ยานยนต์ หรืออุตสาหกรรมหนัก

การตรวจสอบการยึดติดและความถาวรของรหัส

คุณมีวิธีใดบ้างในการตรวจสอบให้แน่ใจว่า รหัสแทรกด้วยแสงเลเซอร์ (laser etching barcodes) หรือหมายเลขซีเรียลยังคงสามารถอ่านได้ตลอดอายุการใช้งาน ขั้นตอนการตรวจสอบรหัสไม่ใช่เพียงแค่การสแกนอย่างรวดเร็ว แต่เป็นการยืนยันว่าเครื่องหมายที่คุณทำไว้สามารถถูกอ่านได้โดยเครื่องสแกนเนอร์ทุกชนิด ในทุกสภาพแสง และหลังจากผ่านการทดสอบสภาพแวดล้อมต่างๆ ควรใช้เครื่องตรวจสอบบาร์โค้ด (barcode verifier) หรือแอปพลิเคชันสแกนบนสมาร์ทโฟน เพื่อทดสอบความชัดเจนในการอ่านจากมุมและระยะห่างที่แตกต่างกัน หากการใช้งานของคุณอยู่ภายใต้อุตสาหกรรมที่มีข้อกำหนดเฉพาะ ควรตรวจสอบให้แน่ใจว่ารหัสที่คุณใช้สอดคล้องกับมาตรฐานคุณภาพ DPM (Direct Part Mark) ที่เหมาะสม ( คู่มือการตรวจสอบบาร์โค้ด Cognex ).

- การทดสอบความชัดเจนของรหัส : สแกนบาร์โค้ดหรือ QR Code โดยใช้ทั้งเครื่องตรวจสอบบาร์โค้ด (verifier) และแอปพลิเคชันบนสมาร์ทโฟน ตรวจสอบความชัดเจนหลังจากผ่านการทดสอบความทนทานและการสัมผัสสภาพแวดล้อมทุกครั้ง บันทึกผลที่ล้มเหลวและปรับปรุงค่าต่างๆ ที่จำเป็นเพื่อเพิ่มความคมชัดหรือปรับปรุงเส้นขอบ

กำหนดเกณฑ์ผ่าน/ไม่ผ่านก่อนเริ่มการทดสอบ เนื่องจากความคาดหวังในความถาวรแตกต่างกันไปตามอุตสาหกรรม และควรสอดคล้องกับมาตรฐานของลูกค้าหรือมาตรฐานภายในองค์กร

บันทึกผลการตรวจสอบด้วยรูปภาพและข้อความที่ชัดเจน สำหรับการทดสอบแต่ละครั้ง ให้ถ่ายภาพก่อนและหลังเพื่อติดตามการเสื่อมสภาพใด ๆ หากคุณกำลังผลิต อลูมิเนียมที่สามารถใช้เครื่องหมายด้วยเลเซอร์ แท็กสำหรับสภาพแวดล้อมที่เกี่ยวข้องกับความปลอดภัย ข้อมูลเหล่านี้จะกลายเป็นส่วนหนึ่งของกระบวนการประกันคุณภาพของคุณ

- เครื่องหมายที่มีความเปรียบต่างสูงยังคงมองเห็นได้หลังจากการขัดและทำความสะอาด

- ไม่มีการจางลง การเลอะ หรือสูญเสียการอ่านบาร์โค้ดอย่างมีนัยสำคัญ

- ความต้านทานการกัดกร่อนเป็นไปตามหรือเกินกว่าข้อกำหนดการใช้งาน

โดยการดำเนินการทดสอบเชิงปฏิบัตินี้ คุณจะมั่นใจได้ว่ามีหลักฐานสนับสนุนว่าผลิตภัณฑ์ของคุณ การแกะสลักด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการออกซิไดซ์ ทนต่อการใช้งานจริง ขั้นตอนต่อไปคือการเรียนรู้วิธีแก้ไขปัญหาข้อบกพร่อง และรักษาความสม่ำเสมอของกระบวนการสำหรับทุกล็อตที่คุณผลิต

ขั้นตอนที่ 7: แก้ไขข้อบกพร่องและรักษาความสม่ำเสมอ

แก้ไขเครื่องหมายที่มีความเปรียบต่างต่ำโดยไม่ทำให้ไหม้เกินไป

คุณเคยจบงานพิมพ์แล้วพบว่า การแกะสลักอะลูมิเนียมด้วยเลเซอร์ งานเพียงอย่างเดียวที่จะค้นหาเครื่องหมายต่างๆ ดูจางหรือไม่สม่ำเสมอหรือไม่? คุณไม่ได้โดดเดี่ยวแต่เพียงผู้เดียว—การเปรียบเทียบที่ต่ำ คือหนึ่งในปัญหาปวดหัวที่พบบ่อยที่สุดใน การสลักอะลูมิเนียม . แต่ก่อนที่คุณจะเพิ่มพลังงานจนพื้นผิวไหม้ ลองวิธีแก้ไขที่ใช้งานได้จริงเหล่านี้:

- เพิ่มความหนาแน่นของเส้นหรือปรับความถี่: การเว้นระยะห่างของเส้นให้แน่นขึ้นและความถี่พัลส์ที่สูงขึ้นสามารถเพิ่มความเข้มของเครื่องหมายโดยไม่ใช้ความร้อนมากเกินไป วิธีนี้ช่วยได้เป็นอย่างดี โดยเฉพาะเมื่อ การกัดสลักอะลูมิเนียมด้วยเลเซอร์ สำหรับรหัสข้อมูลหรือลวดลายละเอียด

- ปรับเลนส์เล็กน้อยเมื่อพื้นผิวเคลือบออกซิเดชัน: การปรับโฟกัสให้ใกล้หรือไกลเล็กน้อย สามารถเพิ่มความเปรียบต่างได้ โดยเฉพาะสำหรับ การสลักอะลูมิเนียม แท็กหรือแผ่นโลหะ

- ตรวจสอบการปนเปื้อนบนพื้นผิว: น้ำมัน ฝุ่น หรือชั้นออกไซด์ที่ไม่สม่ำเสมอ อาจทำให้ผลลัพธ์ไม่ชัดเจน ควรทำความสะอาดและทดสอบใหม่ก่อนปรับค่าพารามิเตอร์

ยังคงไม่เห็นผลลัพธ์ที่ชัดเจน? ลองทำการทดสอบแบบเมทริกซ์อย่างรวดเร็ว โดยเปลี่ยนค่าความเร็วและกำลังไฟฟ้า บ่อยครั้งที่การปรับเล็กน้อย เช่น ลดความเร็ว หรือเพิ่มรอบการแกะสลักอีกครั้ง สามารถสร้างความแตกต่างได้อย่างมาก โดยไม่ทำให้วัสดุไหม้เกินไป

หยุดปัญหาการละลาย ขอบแหลมคม และคราบสีจากความร้อนบนอลูมิเนียมเปล่า

สังเกตเห็นว่าขอบไม่เรียบ ขอบละลาย หรือสีเปลี่ยนไปหลังจาก งานแกะสลักด้วยเลเซอร์บนอลูมิเนียม แล้วหรือไม่? อาการเหล่านี้มักบ่งชี้ว่าความร้อนมากเกินไป หรือการระบายอากาศไม่ดี นี่คือวิธีที่คุณสามารถควบคุมได้ใหม่:

- ลดกำลังไฟฟ้าหรือเพิ่มความเร็ว: ความหนาแน่นของพลังงานสูงเกินไป อาจทำให้พื้นผิวละลาย จนเกิดขอบแหลมคมและคราบสีจากความร้อน ลดค่ากำลังไฟฟ้า หรือทำการแกะสลักให้เร็วขึ้น เพื่อลดการสะสมของความร้อน

- จำกัดจำนวนรอบการเลเซอร์: จำนวนรอบที่มากขึ้นไม่ได้แปลว่าจะดีขึ้นเสมอไป การเลเซอร์หลายรอบเกินไปอาจทำให้ชิ้นงานร้อนเกินอุณหภูมิที่กำหนด ดังนั้นควรใช้จำนวนรอบเท่าที่จำเป็นเพื่อให้ได้ความลึกตามที่ต้องการ

- ปรับปรุงความแม่นยำและการไหลเวียนของอากาศ: ตรวจสอบให้แน่ใจว่าเครื่องเลเซอร์โฟกัสอย่างถูกต้อง และใช้ระบบช่วยเป่าลมเพื่อพัดเศษวัสดุที่ละลายออก วิธีนี้ไม่เพียงแต่ช่วยให้รอยเลเซอร์คมชัดยิ่งขึ้น แต่ยังช่วยลดการละลายและเศษที่เหลือจากการตัดด้วยการระบายความร้อนบนพื้นผิว

- พิจารณาการใช้เทปป้องกัน (Masking): สำหรับพื้นผิวที่ละเอียดอ่อนหรือมีการขัดเงา ควรใช้เทปที่ปลอดภัยสำหรับการเลเซอร์เพื่อปกป้องบริเวณรอบๆ จากความร้อนและเศษตกค้าง

จินตนาการถึงการผลิตป้ายชื่อเป็นจำนวนมาก งานแกะสลักด้วยเลเซอร์บนอลูมิเนียม สำหรับการใช้งานในอุตสาหกรรม โดยการปรับตั้งค่าต่างๆ เหล่านี้ให้เหมาะสม คุณจะสามารถสร้างรอยเลเซอร์ที่คมชัดและปราศจากเศษสะเก็ดที่สามารถทนต่อสภาพแวดล้อมใดๆ ก็ตาม

เส้นขอบที่ไม่สม่ำเสมอและผลลัพธ์ที่ไม่คงที่

คุณเคยเห็นเส้นบางๆ ตัวหนังสือเอียงหรือรอยเลเซอร์ที่แตกต่างกันในแต่ละชิ้นงานหรือไม่? ปัญหาเส้นไม่สม่ำเสมอและผลลัพธ์ที่ไม่คงที่เหล่านี้สามารถลดประสิทธิภาพของเครื่องเลเซอร์ที่ดีที่สุดได้ การแกะสลักด้วยเลเซอร์บนอลูมิเนียม ขั้นตอน นี้คือคู่มือแก้ปัญหาอย่างรวดเร็ว:

- ตรวจสอบสายพาน ราง และอุปกรณ์ยึดชิ้นงาน: ความไม่เสถียรของระบบกลไกเป็นสาเหตุหลักของปรากฏการณ์แถบสี ควรขันสายพานและรางให้แน่น และตรวจสอบให้มั่นใจว่าอุปกรณ์ยึดชิ้นงานสามารถยึดชิ้นส่วนให้อยู่ในระดับและมั่นคง

- ลดความเร่งลง: งานที่มีความเร็วสูงอาจก่อให้เกิดการสั่นสะเทือน ดังนั้นควรลดค่าความเร่งเพื่อให้การเคลื่อนไหวราบรื่นมากขึ้น

- ปรับระดับความสูงของชิ้นงานให้เท่ากันและตรวจสอบโฟกัส: หากชิ้นงานไม่อยู่ในระดับความสูงเดียวกัน เลเซอร์อาจหลุดโฟกัส ควรปรับระดับชิ้นงานให้เท่ากันโดยใช้ shim หรืออุปกรณ์ยึดชิ้นงาน และตรวจสอบโฟกัสทุกครั้งก่อนเริ่มทำงานแต่ละรอบ

- ดำเนินการตรวจสอบพารามิเตอร์ในแต่ละกะ: การเปลี่ยนแปลงของสภาพแวดล้อมหรืออุปกรณ์อาจส่งผลต่อผลลัพธ์ การทดสอบอย่างรวดเร็วในตอนเริ่มต้นแต่ละกะจะช่วยให้ตรวจพบปัญหาได้ตั้งแต่เนิ่นๆ

ต้นไม้การตัดสินใจ: การแก้ไขปัญหาข้อบกพร่องทั่วไป

-

คอนทราสต์ต่ำ?

- เพิ่มความหนาแน่นของการขีดเส้นตัด

- ปรับความถี่

- เบลอภาพเล็กน้อย

- ทำความสะอาดพื้นผิวใหม่

-

ขอบชิ้นงานละลาย/เกิดเศษคม?

- พลังงานต่ำกว่า

- เพิ่มความเร็ว

- ลดจำนวนรอบการประมวลผล

- ปรับปรุงระบบเป่าลม

-

มีคราบเขม่า/แสงสว่างรบกวนหรือไม่?

- เพิ่มประสิทธิภาพการดูดควัน

- ใช้การปิดกั้นขอบเขต

- เพิ่มความเร็ว ลดความถี่

-

เกิดแถบสีหรือการสั่นไม่คงที่หรือไม่?

- ปรับสายพาน/รางให้แน่นขึ้น

- ลดความเร่ง

- ตรวจสอบอุปกรณ์ยึดชิ้นงาน

-

รอยขีดข่วนไม่สม่ำเสมอในแต่ละล็อตหรือไม่?

- ตรวจสอบความคมชัดตลอดทั้งอุปกรณ์ยึดชิ้นงาน

- ปรับความสูงของชิ้นงานให้เป็นมาตรฐาน

- ตรวจสอบพารามิเตอร์ทุกกะการทำงาน

คำแนะนำในการบำรุงรักษาเพื่อการแกะสลักที่มีเสถียรภาพและคุณภาพสูง

- ทำความสะอาดเลนส์และกระจกเป็นประจำเพื่อป้องกันการสูญเสียพลังงานและการสะสมของสิ่งตกค้าง

- ตรวจสอบการปรับเทียบเครื่องวัดโฟกัสก่อนเริ่มทำงานแต่ละครั้ง

- ตรวจสอบระบบช่วยลมและตัวกรองไอเสีย — เปลี่ยนเมื่อจำเป็นเพื่อรักษาการไหลเวียนของอากาศ

- บันทึกชั่วโมงการทำงานและวางแผนตรวจสอบเชิงป้องกันเพื่อตรวจจับการสึกหรอก่อนที่จะก่อให้เกิดข้อบกพร่อง

ด้วยการปฏิบัติตามขั้นตอนการแก้ปัญหาเหล่านี้ คุณจะสังเกตได้ว่า laser engrave aluminum โครงการของคุณมีความแม่นยำมากขึ้น ลดจำนวนชิ้นงานที่ถูกปฏิเสธและลดการแก้ไขซ้ำ งานบำรุงรักษาเป็นประจำและการตั้งค่าอย่างมีวินัย คือกุญแจสำคัญสู่ผลลัพธ์ที่มีคุณภาพและทำซ้ำได้ การแกะสลักอลูมิเนียม —ไม่ว่าขนาดหรือการใช้งานจะเป็นเช่นใด

เมื่อคุณปรับให้กระบวนการมีเสถียรภาพแล้ว คุณก็พร้อมที่จะดำเนินการต่อ และเลือกเครื่องมือและซัพพลายเออร์ที่เหมาะสม เพื่อเพิ่มกำลังการผลิตอย่างมีประสิทธิภาพ

ขั้นตอนที่ 8: เลือกเครื่องมือและซัพพลายเออร์ด้วยแนวคิด TCO

เลือกคลาสเลเซอร์ที่เหมาะสมกับงานของคุณ

เมื่อคุณต้องการขยายกำลังการผลิต การแกะสลักอะลูมิเนียมด้วยเลเซอร์ , การเลือกอุปกรณ์ที่เหมาะสมนั้นมากกว่าแค่เลือกเครื่องจักรที่นิยม ลองถามตัวเองว่า คุณต้องการแกะสลักโลโก้ที่มีรายละเอียดบนแท็กที่ผ่านการอะโนไดซ์หรือไม่ หรือคุณต้องการผลิตชิ้นส่วนแบบ แผ่นแท็กอลูมิเนียมสำหรับแกะสลักเปล่า เป็นจำนวนมาก หรือคุณต้องการทำป้ายขนาดใหญ่? แต่ละสถานการณ์ต้องการประเภทและระบบเลเซอร์ที่เฉพาะเจาะจง

| ประเภทเลเซอร์ | ดีที่สุดสําหรับ | ข้อดี | ข้อเสีย | ตัวอย่างการนำไปใช้งาน |

|---|---|---|---|---|

| ไลเซอร์ไฟเบอร์ | อุตสาหกรรม กำลังการผลิตสูง | เครื่องหมายที่รวดเร็ว แม่นยำ และทนทาน | ต้นทุนเริ่มต้นสูงกว่า | แบตช์ แผ่นอลูมิเนียมสำหรับสลักด้วยเลเซอร์ , เลขประจำตัว |

| เลเซอร์ CO2 (พร้อมสารเคลือบสำหรับทำเครื่องหมาย) | ใช้ทั่วไป พื้นที่ผิวขนาดใหญ่ | ยืดหยุ่น สามารถสลักอลูมิเนียมที่มีการเคลือบผิวได้ | ต้องใช้สเปรย์ทำเครื่องหมายสำหรับอลูมิเนียมเปล่า | ป้ายต่าง ๆ แผงที่มีการเคลือบ |

| ไดโอดเลเซอร์ | งานทำเอง ผู้ประกอบการขนาดเล็ก การเคลื่อนย้ายสะดวก | ราคาไม่แพง ขนาดกะทัดรัด ใช้งานง่าย | ช้ากว่า เหมาะสำหรับชิ้นงานขนาดเล็ก | ของขวัญแบบทำมือ ป้ายชื่อขนาดเล็ก งานอดิเรก |

ตัวอย่างเช่น หากคุณวางแผนที่จะสลักป้ายอะโนไดซ์หรือชิ้นส่วนอุตสาหกรรมจำนวนมากๆ การใช้เครื่องเลเซอร์ไฟเบอร์ aluminum engraver เป็นทางเลือกที่ดีที่สุดสำหรับความเร็วและความทนทาน ( LaserPecker ) หากคุณกำลังทดลองใช้งานกับแผงที่มีการเคลือบผิว หรือต้องการทำการสลักอลูมิเนียมเปล่าด้วยเลเซอร์แบบ CO2 คุณจะต้องใช้ laser marking spray for diode laser หรือสารประกอบที่ใกล้เคียงกัน เพื่อให้แน่ใจว่าผลลัพธ์ที่ได้ชัดเจน

ผลิตภั้นภายนอก พัฒนาร่วมกัน หรือผลิตเองภายใน? ฟังดูน่ากลัวไปไหม?

ไม่จำเป็นต้องเป็นแบบนั้นเสมอไป การตัดสินใจว่าจะซื้อเครื่องเลเซอร์มาใช้งานเองหรือไม่นั้น เครื่องกัดเลเซอร์อลูมิเนียม หรือการจ้างเหมาชิ้นงานแกะสลักขึ้นอยู่กับปริมาณงาน ระยะเวลาการผลิต และความต้องการด้านคุณภาพของคุณ โดยสามารถแบ่งออกเป็นข้อพิจารณาดังนี้:

- ทำเองภายในองค์กร: เหมาะสำหรับปริมาณงานมาก ต้องการความรวดเร็ว และควบคุมกระบวนการทำงานอย่างใกล้ชิด แต่ต้องลงทุนในอุปกรณ์ การฝึกอบรม และการบำรุงรักษา

- แบบผสมผสาน: จ้างเหมาชิ้นงานที่เกินกำลังการผลิตหรืองานพิเศษ ในขณะที่ยังคงเป็นเจ้าของเครื่องจักร เครื่องแกะสลักเลเซอร์สำหรับอลูมิเนียม สำหรับงานประจำวัน

- จ้างเหมาทั้งหมด: เหมาะสำหรับปริมาณงานน้อย หรือเมื่อคุณต้องการงานตกแต่งพิเศษ และมีข้อจำกัดด้านงบประมาณหรือพื้นที่ใช้สอย

พิจารณาค่าใช้จ่ายตลอดอายุการใช้งาน (TCO): ไม่ใช่แค่ราคาเครื่องจักรเท่านั้น แต่ยังรวมถึงวัสดุสิ้นเปลือง การบำรุงรักษา การฝึกอบรมผู้ปฏิบัติงาน การสนับสนุนด้านการใช้งาน และข้อกำหนดของสถานที่ เช่น เครื่องยนต์ไฟฟ้า เครื่องแกะสลักอลูมิเนียม อาจมีค่าใช้จ่ายเริ่มต้นสูงกว่า แต่ความเร็วและอัตราการบำรุงรักษาที่ต่ำสามารถช่วยประหยัดค่าใช้จ่ายในระยะยาวสำหรับการดำเนินงานในขนาดใหญ่

รับประกันชิ้นงานอัดรีดและแผ่นวัตถุดิบมีความสม่ำเสมอ

เคยรันชุดสินค้าหนึ่งแล้ว แผ่นอลูมิเนียมสำหรับสลักด้วยเลเซอร์ สังเกตว่ามีรอยทำเครื่องหมายไม่สม่ำเสมอหรือไม่? การมีแหล่งจัดหาที่เชื่อถือได้มีความสำคัญเท่าเทียมกับการเลือกฮาร์ดแวร์ที่เหมาะสม การร่วมมือกับผู้จัดหาที่เข้าใจความต้องการเฉพาะด้านของ ผลิตภัณฑ์ที่สามารถใช้กับเลเซอร์ได้ จะช่วยประหยัดเวลาและลดของเสีย

- ผู้จัดจำหน่ายชิ้นส่วนโลหะ Shaoyi – ผู้ให้บริการแบบครบวงจรชั้นนำสำหรับชิ้นส่วนโลหะรถยนต์ที่มีความแม่นยำในประเทศจีน ชิ้นส่วนอลูมิเนียมอัดรีดสำหรับอุตสาหกรรมยานยนต์ของบริษัทมีความสม่ำเสมอในเรื่องรูปร่าง องค์ประกอบโลหะผสม และพื้นผิว ซึ่งเหมาะสำหรับกระบวนการทำงานสลักด้วยเลเซอร์ที่ต้องการความแม่นยำสูง

- Maintrophysupply – มีแผ่นอลูมิเนียมสำหรับสลักด้วยเลเซอร์ให้เลือกหลากหลายในหลายสีและหลายแบบ

- ร้านค้าโลหะท้องถิ่น – อาจมีบริการตัดชิ้นงานตามแบบ แต่คุณภาพและพื้นผิวอาจแตกต่างกันไปในแต่ละล็อต

จินตนาการว่าคุณกำลังดำเนินการสั่งซื้อชิ้นส่วนจำนวนหลายร้อยชิ้น การจัดหาจากผู้เชี่ยวชาญอย่าง Shaoyi จะช่วยให้คุณมั่นใจได้ว่าวัตถุดิบทุกชิ้นตรงตามข้อกำหนดของคุณในเรื่องโลหะผสม การออกซิไดซ์ และความเรียบ แผ่นแท็กอลูมิเนียมสำหรับแกะสลักเปล่า สิ่งเหล่านี้ช่วยลดการทำงานซ้ำ และทำให้บริษัทของคุณ เครื่องกัดเลเซอร์อลูมิเนียม สามารถส่งมอบผลงานที่มีคุณภาพสม่ำเสมอและเป็นมืออาชีพ

ประเด็นสำคัญที่ต้องพิจารณาเกี่ยวกับการจัดหาและการวางแผนเครื่องจักร

- ปริมาณการผลิต: เครื่องจักรของคุณสามารถรองรับปริมาณการผลิตที่ต้องการได้หรือไม่ aluminum engraver ขนาดของชิ้นงาน: โต๊ะเครื่องจักรรองรับชิ้นงานที่ใหญ่ที่สุดของคุณได้หรือไม่

- ระดับความซับซ้อนของอุปกรณ์ยึด: คุณต้องการจิ๊กแบบเฉพาะเพื่อการติดตั้งที่แม่นยำซ้ำๆ หรือไม่

- ความพร้อมใช้งานและการสนับสนุน: มีบริการซ่อมแซมที่สามารถดำเนินการได้รวดเร็วหากเครื่องเสียหรือไม่

- วัสดุสิ้นเปลือง: คำนึงถึงค่าใช้จ่ายของเลนส์ ตัวกรอง สเปรย์สำหรับทำเครื่องหมาย และอุปกรณ์ทำความสะอาดด้วย

- วัสดุสิ้นเปลือง: คำนึงถึงค่าใช้จ่ายของเลนส์ ตัวกรอง สเปรย์สำหรับทำเครื่องหมาย และอุปกรณ์ทำความสะอาดด้วย

- การฝึกอบรมผู้ปฏิบัติงาน: จัดสรรงบประมาณและเวลาสำหรับการพัฒนาทักษะ

- สถานที่: คุณมีระบบระบายอากาศ พลังงานไฟฟ้า และพื้นที่เพียงพอหรือไม่?

การเลือกผลิตภัณฑ์ที่สามารถใช้กับเลเซอร์ได้และซัพพลายเออร์ที่เชื่อถือได้นั้นมีความสำคัญเท่าเทียมกับการเลือกเครื่องจักรของคุณ ความสม่ำเสมอของวัสดุและพื้นผิวเป็นพื้นฐานสำคัญของกระบวนการทำงานแกะสลักอลูมิเนียมด้วยเลเซอร์ที่ประสบความสำเร็จทุกขั้นตอน

เมื่อคุณเตรียมอุปกรณ์และแผนการจัดหาไว้พร้อมแล้ว คุณจะพร้อมที่จะกำหนดกระบวนการทำงานอย่างแน่นอน และสร้างแหล่งจัดหาที่เชื่อถือได้—เพื่อให้แน่ใจว่าทุกแท็กที่สลัก วัตถุดิบ หรือชิ้นงานสำเร็จรูปตรงตามมาตรฐานที่คุณกำหนด ในทุกชุดการผลิต

ขั้นตอนที่ 9: กำหนดกระบวนการทำงานขั้นสุดท้ายและรับรองแหล่งจัดหาที่เชื่อถือได้

กำหนดกระบวนการทำงานและจัดเก็บค่าพารามิเตอร์ของคุณ

เคยรู้สึกไหมว่าคุณทำ การแกะสลักอลูมิเนียมด้วยเลเซอร์ ได้สำเร็จไปครั้งหนึ่ง แต่กลับทำซ้ำไม่ได้ในครั้งต่อไป? ความแตกต่างระหว่างความสำเร็จเพียงครั้งเดียวกับกระบวนการทำงานที่สามารถขยายผลได้คือ การจัดทำเอกสารกำกับไว้ ลองจินตนาการว่าคุณเปิดโฟลเดอร์โครงการและพบว่าทุกการตั้งค่า อุปกรณ์ยึดชิ้นงาน และเกณฑ์การยอมรับพร้อมใช้งานอยู่แล้ว นั่นคือพลังของการกำหนดกระบวนการทำงานอย่างแน่นอน

- สรุปชุดพารามิเตอร์ของคุณ : บันทึกค่าความเร็ว พลังงาน ความเข้ม และค่าต่างๆ ของฝาครอบที่คุณทดสอบแล้วในซอฟต์แวร์เลเซอร์ของคุณ โดยใช้ชื่อไฟล์และหมายเลขเวอร์ชันที่ชัดเจน เพื่อให้ค้นหาได้ง่าย

- จัดทำเอกสารการตั้งค่าอุปกรณ์ยึดและข้อมูลอ้างอิงการโฟกัส : ถ่ายรูปหรือทำแผนผังแสดงวิธีการจัดแนวและยึดชิ้นส่วนของคุณ พร้อมบันทึกว่ามีการใช้แผ่นรองหรืออุปกรณ์ยึดพิเศษใดบ้างสำหรับ แผ่นอลูมิเนียมเคลือบผิวแบบอโนไดซ์สำหรับสลักด้วยเลเซอร์ หรือรูปทรงที่ออกแบบเป็นพิเศษ

- กำหนดเกณฑ์การยอมรับ : จดบันทึกว่าอะไรถือว่า "ผ่าน" เช่น ความคมชัดขั้นต่ำ ความกว้างของเส้น หรือการอ่านโค้ดได้ชัดเจน ซึ่งมีความสำคัญอย่างยิ่งสำหรับ แผ่นอลูมิเนียมเคลือบผิวแบบอโนไดซ์สำหรับสลักด้วยเลเซอร์ ที่ใช้ในอุตสาหกรรมที่มีข้อกำหนดควบคุม

กำหนดจังหวะการบำรุงรักษาและควบคุมคุณภาพ

เมื่อคุณทำการแกะสลักอะลูมิเนียมเป็นประจำ การบำรุงรักษาไม่ใช่ทางเลือก — มันคือการประกันผลลัพธ์ที่สม่ำเสมอของคุณ ลองจินตนาการว่าคุณกำลังประมวลผลงานจำนวนมาก และพบว่าเครื่องหมายที่แกะสลักเริ่มจางลงเพราะเลนส์สกปรกหรืออุปกรณ์ยึดชิ้นงานเคลื่อนตำแหน่ง หลีกเลี่ยงปัญหาที่ไม่คาดคิดด้วยรายการตรวจสอบง่ายๆ ที่ทำซ้ำได้

- วางแผนบำรุงรักษาเชิงป้องกัน : ตั้งค่าเตือนความจำเพื่อทำความสะอาดชิ้นส่วนออปติก ตรวจสอบรางเลื่อน และเปลี่ยนตัวกรองของคุณ เครื่องแกะสลักเลเซอร์อะลูมิเนียม . การดูแลรักษาอย่างสม่ำเสมอจะช่วยลดข้อบกพร่องและลดเวลาที่เครื่องหยุดทำงาน

- สร้างขั้นตอนการทดสอบตัวอย่าง : สำหรับงานแต่ละชุดใหม่ แต่ละการตกแต่ง หรือแต่ละซัพพลายเออร์ ให้ทำการแกะสลักชิ้นตัวอย่างเล็กๆ ก่อนเสมอ ขั้นตอนนี้จะช่วยให้คุณตรวจจับปัญหาที่อาจเกิดขึ้นได้ เช่น อะลูมิเนียมอโนไดซ์สำหรับการแกะสลักด้วยเลเซอร์ — เช่น สีเพี้ยน หรือปฏิกิริยาของพื้นผิวที่ไม่คาดคิด — ก่อนเริ่มทำงานชุดใหญ่

- กำหนดกฎเกณฑ์สำหรับการแก้ไขและทิ้งชิ้นงาน : กำหนดล่วงหน้าว่าจะเกิดอะไรขึ้นหากชิ้นส่วนหนึ่งชิ้นส่วนไม่ตรงตามเกณฑ์ของคุณ คุณสามารถสลักใหม่ได้หรือไม่ คุณควรทิ้งมันหรือไม่ การกำหนดกฎเกณฑ์ที่ชัดเจนจะช่วยประหยัดเวลาและป้องกันความสับสนบนพื้นโรงงาน

จัดเตรียมวัตถุดิบและกระบวนการตกแต่งให้พร้อมก่อนการผลิต

เคยเจอความล่าช้าเพราะว่าแผ่นวัตถุดิบหรือชิ้นงานอัดรีดของคุณมาไม่ตรงเวลา หรือพื้นผิวงานไม่ตรงตามสเปคที่กำหนดหรือไม่ การจัดหาที่สม่ำเสมอคือหัวใจสำคัญของการผลิตที่เชื่อถือได้ การสลักด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์แล้ว การดำเนินงาน นี่คือวิธีที่คุณสามารถควบคุมให้มันเกิดขึ้นได้:

- ยืนยันการจัดหาชิ้นงานอัดรีด วัสดุอะโนไดซ์ และแผ่นวัตถุดิบ : ทำงานร่วมกับผู้จัดหาที่เข้าใจความต้องการของ การแกะสลักอลูมิเนียมด้วยเลเซอร์ . ตัวอย่างเช่น ผู้จัดจำหน่ายชิ้นส่วนโลหะ Shaoyi มีชิ้นงานอัดรีดและพื้นผิวอะโนไดซ์ที่มีคุณภาพตามมาตรฐานสำหรับอุตสาหกรรมยานยนต์ ซึ่งทำให้ชิ้นส่วนของคุณพร้อมสำหรับการสลักทุกครั้ง ความเชี่ยวชาญในการควบคุมคุณภาพของโลหะผสม ความเรียบ และการเตรียมพื้นผิวของพวกเขานั้น หมายถึงความไม่แน่นอนที่ลดลง และผลลัพธ์ที่คาดการณ์ได้มากขึ้นในทุกๆ ล็อตการผลิต

| รายการตรวจสอบเพื่อเตรียมการผลิต |

|---|

| กำหนดและบันทึกโปรไฟล์พารามิเตอร์ให้เรียบร้อย |

| จัดเตรียมตัวยึดเอกสารและโฟกัสการตั้งค่า |

| เผยแพร่เกณฑ์การยอมรับสำหรับความคมชัดและอ่านโค้ดได้ชัดเจน |

| วางแผนบำรุงรักษาเชิงป้องกันสำหรับอุปกรณ์ออปติก การเคลื่อนไหว และตัวกรอง |

| สร้างขั้นตอนการทดสอบคูปองสำหรับแต่ละล็อตใหม่หรือพื้นผิวใหม่ |

| กำหนดกฎเกณฑ์สำหรับการแก้ไขและทิ้งชิ้นงาน |

| ยืนยันการจัดหาชิ้นงานอัดรีด วัสดุอะโนไดซ์ และแผ่นวัตถุดิบ |

ประเด็นสำคัญ: ที่สุด การแกะสลักอลูมิเนียมด้วยเลเซอร์ ผลลัพธ์เกิดจากกระบวนการที่มั่นคง การบำรุงรักษาเป็นประจำ และแหล่งวัตถุดิบที่ผ่านการตรวจสอบแล้ว ดังนั้นคุณจึงสามารถแกะสลักอลูมิเนียมได้อย่างมั่นใจทุกครั้ง

การจัดหาเชิงกลยุทธ์สำหรับชิ้นส่วนที่มีคุณภาพสูงและพร้อมสำหรับการแกะสลัก

จินตนาการว่าคุณไม่จำเป็นต้องแก้ไขปัญหาชิ้นงานที่ไม่สม่ำเสมอ หรือพื้นผิวที่ไม่ตรงกันอีกต่อไป เพียงแค่ประสานงานล่วงหน้ากับซัพพลายเออร์อย่าง Shaoyi คุณก็กำหนดข้อกำหนดของคุณให้สอดคล้องกับแมทริกซ์พารามิเตอร์ของคุณ ตั้งแต่ความหนาของการเคลือบผิวแบบอโนไดซ์ (anodize) ไปจนถึงระดับความเรียบ หากข้อมูลในแผ่นข้อมูลของซัพพลายเออร์ระบุถึงความหนาของการเคลือบผิวแบบอโนไดซ์หรือระดับความเรียบ ให้บันทึกข้อมูลเหล่านี้ไว้ในแผนควบคุมคุณภาพของคุณ หากไม่มีข้อมูล ให้วัดและจดบันทึกข้อมูลเหล่านี้ในระหว่างการตรวจสอบสินค้าเข้า หากทำเช่นนี้ได้ ทุกล็อตของ แผ่นอลูมิเนียมเคลือบผิวแบบอโนไดซ์สำหรับสลักด้วยเลเซอร์ หรือวัสดุรูปทรงพิเศษจะพร้อมใช้งานในกระบวนการของคุณ ลดการทำงานซ้ำและเพิ่มอัตราการผลิตสูงสุด

ด้วยกระบวนการทำงาน การบำรุงรักษา และห่วงโซ่อุปทานที่ลงตัว คุณก็พร้อมที่จะขยายการดำเนินงานของคุณได้แล้ว—สร้างรอยตำหนิที่ชัดเจนและทนทาน ซึ่งเป็นไปตามมาตรฐานที่คุณกำหนดทุกครั้ง การสลักด้วยเลเซอร์บนอลูมิเนียมที่ผ่านกระบวนการอะโนไดซ์แล้ว operation—delivering crisp, durable marks that meet your standards every time.

คำถามที่พบบ่อยเกี่ยวกับการแกะสลักอลูมิเนียมด้วยเลเซอร์

1. อลูมิเนียมประเภทใดที่เหมาะที่สุดสำหรับการแกะสลักด้วยเลเซอร์?

อลูมิเนียมเคลือบอโนไดซ์มักเป็นตัวเลือกที่ดีที่สุดสำหรับการแกะสลักด้วยเลเซอร์ เนื่องจากให้ผลลัพธ์ที่มีความคมชัดสูงและทนทาน ชั้นเคลือบอโนไดซ์ตอบสนองต่อพลังงานเลเซอร์ได้ดี ทำให้เกิดรอยแกะสลักที่ชัดเจนและคงทน ซึ่งเหมาะสำหรับงานด้านแบรนด์ งานติดตามสินค้า และการติดฉลากทางเทคนิค อัลลอยด์ที่ใช้กันทั่วไป เช่น 5052, 6061 และ 7075 มีคุณสมบัติในการแกะสลักที่แตกต่างกันไป แต่พื้นผิวเคลือบอโนไดซ์มักให้คุณภาพในการอ่านที่ดีกว่าและทนต่อการสึกกร่อนได้ดีกว่า

2. คุณเตรียมพื้นผิวอลูมิเนียมสำหรับการแกะสลักด้วยเลเซอร์อย่างไร?

การเตรียมงานควรทำความสะอาดอย่างถี่ถ้วนด้วยแอลกอฮอล์ไอโซโพรพิลและผ้าเช็ดไม่มีใย เพื่อขจัดน้ำมันและฝุ่นให้หมด ส่วนอลูมิเนียมเปล่า ควรขัดพื้นผิวเบาๆ เพื่อลดการสะท้อนแสง พาร์ทที่ผ่านการออกซิไดซ์ควรทำความสะอาดอย่างอ่อนโยนเพื่อป้องกันการเสียหายต่อชั้นออกไซด์ ในขณะที่โลหะเคลือบทาดอาจจำเป็นต้องทดสอบพื้นที่เล็กน้อยก่อน เพื่อตรวจสอบพฤติกรรมการผุพังของแสง ควรยึดตำแหน่งชิ้นงานให้แน่น และอาจใช้เทปที่ปลอดภัยสำหรับเลเซอร์ปิดบังจุดที่ไม่ต้องการเลเซอร์ เพื่อป้องกันการเคลื่อนที่และคราบควัน ทำให้ได้รอยที่สะอาดและสม่ำเสมอ

3. การป้องกันด้านความปลอดภัยที่จำเป็นเมื่อสลักโลหะสะท้อนแสงอย่างเช่นอลูมิเนียมคืออะไร?

การสลักด้วยเลเซอร์บนอลูมิเนียมจำเป็นต้องมีมาตรการความปลอดภัยที่เข้มงวด เนื่องจากคุณสมบัติการสะท้อนแสงของอลูมิเนียม ควรใช้ตู้เลเซอร์ที่มีระบบล็อก และสวมใส่อุปกรณ์ป้องกันดวงตาที่เหมาะสมกับช่วงคลื่นนั้นๆ พร้อมทั้งมั่นใจว่ามีระบบดูดควันที่เหมาะสม การปรับมุมของชิ้นงานและการใช้ตัวดูดกลืนลำแสง (Beam dumps) สามารถช่วยควบคุมแสงสะท้อนย้อนกลับได้ การปฏิบัติตามมาตรฐานความปลอดภัยของผู้ผลิตและมาตรฐานสากล เช่น มาตรฐานที่แนะนำสำหรับระบบ Trotec laser marking systems มีความสำคัญอย่างมากต่อความปลอดภัยของผู้ปฏิบัติงาน

4. ฉันจะทำอย่างไรเพื่อให้แน่ใจว่ารอยแกะสลักด้วยเลเซอร์บนอลูมิเนียมมีความทนทาน?

เพื่อให้มั่นใจถึงความทนทาน ควรทำการทดสอบการสึกหรอภายในองค์กร เช่น การถูแห้ง การเช็ดด้วยตัวทำละลาย และการตรวจสอบการขัดถูเบื้องต้น สำหรับรอยแกะสลักที่ต้องสัมผัสกับสภาพแวดล้อมที่รุนแรง ควรพิจารณาทำการทดสอบด้วยละอองเกลือหรือความชื้น การใช้อลูมิเนียมที่ผ่านการอะโนไดซ์ (anodized aluminum) และการปรับค่าพารามิเตอร์ของเลเซอร์ให้เหมาะสมเพื่อให้ได้ความคมชัดที่ดี จะช่วยเพิ่มทั้งอายุการใช้งานและความชัดเจนของรอยแกะสลัก การจัดทำเอกสารกระบวนการไว้และตรวจสอบความอ่านได้ของรหัสอย่างสม่ำเสมอโดยใช้เครื่องสแกนเนอร์ ยังช่วยให้มั่นใจถึงประสิทธิภาพที่คงที่

5. เหตุใดฉันจึงควรจัดหาชิ้นส่วนอลูมิเนียมจากซัพพลายเออร์เฉพาะทางสำหรับงานแกะสลัก?

การร่วมมือกับซัพพลายเออร์เฉพาะทาง เช่น Shaoyi Metal Parts Supplier จะช่วยให้คุณได้รับชิ้นส่วนอลูมิเนียมที่มีองค์ประกอบโลหะผสม ผิวสัมผัส และความเรียบสม่ำเสมอ ซึ่งเป็นสิ่งสำคัญต่อการแกะสลักที่มีคุณภาพสูงและทำซ้ำได้แม่นยำ ความเชี่ยวชาญของพวกเขาในงานอัดรีดอลูมิเนียมเกรดรถยนต์และการทำอะโนไดซ์จะช่วยปรับกระบวนการทำงานของคุณให้คล่องตัว ลดการทำงานซ้ำ และรับประกันว่าชิ้นส่วนของคุณพร้อมสำหรับการแกะสลัก รองรับการผลิตในปริมาณมากด้วยคุณภาพที่เชื่อถือได้

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —