การเสริมความต้านทานการไหลช้าในโลหะผสมแมกนีเซียมที่ขึ้นรูปด้วยแรงดันสูง

สรุปสั้นๆ

ความต้านทานการคลานในโลหะผสมแมกนีเซียมที่ผลิตด้วยวิธีการหล่อตาย คือ ความสามารถสำคัญของวัสดุในการต้านทานการเปลี่ยนรูปช้าๆ ภายใต้แรงเครียดเชิงกลที่กระทำอย่างต่อเนื่องในอุณหภูมิสูง คุณสมบัตินี้ถือเป็นปัจจัยจำกัดหลักสำหรับการใช้งานในสภาพแวดล้อมที่มีความต้องการสูง เช่น ระบบขับเคลื่อนในยานยนต์ ซึ่งสามารถปรับปรุงให้ดีขึ้นได้อย่างมากด้วยสองแนวทางหลัก ได้แก่ การเติมธาตุผสมเฉพาะอย่างมีกลยุทธ์ เช่น กะดอเนียม (Gd), สตรอนเทียม (Sr) และธาตุหายากอื่นๆ และการควบคุมไมโครสตรัคเจอร์ของโลหะผสมอย่างแม่นยำ เพื่อสร้างสารประกอบที่เชื่อมต่อกันอย่างมั่นคงและทนต่อความร้อน โดยเฉพาะบริเวณรอยต่อของผลึก

หลักพื้นฐานของการคลานในโลหะผสมแมกนีเซียมที่ผลิตด้วยวิธีการหล่อตาย

การคลานเป็นการปรับปรุงความเป็นมาของวัสดุแข็งที่ขึ้นอยู่กับเวลาภายใต้ภาระหรือความเครียดที่คงที่ เกิดขึ้นในอุณหภูมิที่สูงกว่าประมาณครึ่งของจุดละลายของวัสดุ สําหรับเหล็กเหล็กมะนีเซียม (Mg) ที่ได้รับรางวัลสูงเพราะความหนาแน่นต่ําของมัน ปรากฏการณ์นี้เป็นโจทย์ทางวิศวกรรมที่สําคัญ ความต้านทานการลอยที่ไม่ดีจํากัดการใช้ในส่วนประกอบที่ต้องรักษาความมั่นคงของมิติภายใต้ภาระทางอุณหภูมิและทางกล เช่น บล็อกเครื่องยนต์, กองส่งและส่วนอื่น ๆ ของเครือข่ายขับเคลื่อนที่อุณหภูมิการทํางานสามารถเกิน

กลไกที่ทำให้เกิดการไหลช้า (creep) ในโลหะมีความซับซ้อน ซึ่งเกี่ยวข้องกับการเคลื่อนที่ของ dislocations ภายในโครงผลึกและการเลื่อนตัวของ grain boundaries เมื่ออุณหภูมิสูงขึ้น การเคลื่อนที่ในระดับอะตอมเหล่านี้จะเด่นชัดมากยิ่งขึ้น ส่งผลให้เกิดการยืดตัว บิดเบี้ยว และในที่สุดนำไปสู่การเสียรูปหรือล้มเหลวของชิ้นส่วน โครงสร้างผลึกโดยธรรมชาติของแมกนีเซียมทำให้มันมีแนวโน้มที่จะเกิดการไหลช้าได้ง่าย โดยเฉพาะเมื่อเปรียบเทียบกับอลูมิเนียมหรือเหล็กที่อุณหภูมิโฮโมล็อกัส (homologous temperatures) ใกล้เคียงกัน ข้อจำกัดนี้ในการทำงานที่อุณหภูมิสูงถือเป็นข้อเสียที่เป็นที่รู้จักกันดี ซึ่งนักวิจัยต่างพยายามแก้ไขและพัฒนาอย่างต่อเนื่อง

การเข้าใจความแตกต่างระหว่างพฤติกรรมครีพภายใต้แรงดึงและแรงอัดนั้นมีความสำคัญอย่างยิ่งต่อการออกแบบชิ้นส่วน ขึ้นอยู่กับลักษณะของแรงที่กระทำ โลหะผสมอาจตอบสนองแตกต่างกัน ซึ่งส่งผลต่ออายุการใช้งานและรูปแบบการเกิดความเสียหาย ดังนั้น การพัฒนาโลหะผสมที่มีความต้านทานต่อการครีพสูงจึงไม่ใช่เพียงแค่การศึกษาเชิงวิชาการเท่านั้น แต่เป็นสิ่งจำเป็นต่อการขยายการใช้แมกนีเซียมซึ่งมีน้ำหนักเบาในอุตสาหกรรมต่างๆ ที่มุ่งเน้นประสิทธิภาพการใช้เชื้อเพลิงที่ดีขึ้นและการลดการปล่อยมลพิษ โดยไม่กระทบต่อความปลอดภัยหรือความทนทาน

บทบาทของธาตุผสมในการเพิ่มความสามารถต้านทานการครีพ

วิธีที่มีประสิทธิภาพที่สุดในการปรับปรุงคุณสมบัติทนต่อการไหลช้า (creep resistance) ของโลหะผสมแมกนีเซียมที่ขึ้นรูปด้วยแรงดันสูง คือ การออกแบบทางด้านโลหะวิทยา โดยเฉพาะการเติมธาตุผสมที่คัดเลือกมาอย่างเหมาะสม ซึ่งการเติมเหล่านี้จะเปลี่ยนแปลงคุณสมบัติพื้นฐานของโลหะผสม โดยการสร้างเฟสใหม่ๆ และเสริมความแข็งแกร่งให้กับโครงสร้างจุลภาคเพื่อต้านทานการเสียรูปที่อุณหภูมิสูง ธาตุต่างๆ จะทำงานในลักษณะกลไกที่แตกต่างกัน ทำให้การเลือกองค์ประกอบของโลหะผสมมีความสำคัญอย่างยิ่งต่อการใช้งานเฉพาะด้าน

ธาตุหายาก (RE) โดยเฉพาะกาดอเนียม (Gd) แสดงให้เห็นถึงความสามารถพิเศษในการปรับปรุงสมรรถนะการไหลซึมภายใต้ความร้อน ธาตุเหล่านี้มีส่วนช่วยในการก่อตัวของเฟสตะกอนที่มีเสถียรภาพต่อความร้อนภายในแมกนีเซียมแมทริกซ์และตามแนวขอบเกรน ตะกอนเหล่านี้ทำหน้าที่เป็นอุปสรรคที่แข็งแกร่งต่อการเคลื่อนที่ของดิสโลเคชัน ทำให้โครงสร้างจุลภาคถูกล็อกอยู่กับที่อย่างมีประสิทธิภาพ ตัวอย่างเช่น พบว่าโลหะผสมแมกนีเซียมหล่อแบบไดคาสต์ Mg-RE-Gd-Mn-Al สามารถบรรลุอัตราการไหลซึมคงที่ต่ำพิเศษ ซึ่งแสดงให้เห็นถึงฤทธิ์อันทรงพลังขององค์ประกอบชุดนี้

องค์ประกอบอื่น ๆ ก็มีบทบาทสำคัญเช่นกัน พบว่าสตรอนเทียม (Sr) ช่วยปรับปรุงความต้านทานการไหลซึมได้อย่างมาก โดยเฉพาะในระบบแมกนีเซียม-อะลูมิเนียม (Mg-Al) ทำให้มีสมรรถนะเทียบเท่าหรือดีกว่าโลหะผสม Mg-Al-RE ที่ใช้กันอยู่เดิม ในอุณหภูมิประมาณ 150°C และ 175°C การเติมสังกะสี (Zn) ปริมาณเล็กน้อยลงในโลหะผสมที่มีแกโดลิเนียม (Gd) เป็นฐานสามารถเพิ่มประสิทธิภาพได้อีก โดยการสร้างเฟสตะกอนใหม่ที่ซับซ้อนและมีสังกะสีเป็นส่วนประกอบ ซึ่งช่วยเสริมเสถียรภาพของโครงสร้างจุลภาคเพิ่มเติม อีกทางหนึ่ง แม้ว่าอะลูมิเนียม (Al) จะเป็นธาตุผสมที่ใช้กันทั่วไปในแมกนีเซียม แต่โลหะผสมหล่อแรงโน้มถ่วงที่มีสมรรถนะสูงและทนต่อการไหลซึมหลายชนิดจะไม่มีการใส่อลูมิเนียมโดยเจตนา แต่จะพึ่งพาธาตุอื่น เช่น ไซโรวิเนียม (zirconium) เพื่อช่วยในการลดขนาดเกรนและการเสริมความแข็งแรง

เพื่อสรุปอิทธิพลของธาตุสำคัญเหล่านี้ ตารางด้านล่างแสดงผลกระทบโดยทั่วไปของแต่ละธาตุ

| ธาตุผสม | กลไกหลักในการปรับปรุงความต้านทานการไหลซึม | ผลโดยทั่วไป |

|---|---|---|

| แกโดลิเนียม (Gd) และธาตุหายาก (RE) | การเกิดเฟสตะกอนที่มีความคงตัวสูงตามแนวขอบเกรนและภายในแมทริกซ์ | เพิ่มอายุการใช้งานและความแข็งแรงต่อการไหลซึมได้อย่างโดดเด่นที่อุณหภูมิสูง |

| สตรอนเทียม (Sr) | ปรับเปลี่ยนระบบแมกนีเซียม-อะลูมิเนียม เพื่อสร้างสารประกอบระหว่างโลหะที่มีเสถียรภาพมากขึ้น | ช่วยปรับปรุงสมรรถนะต่อการไหลซึมและการยึดแรงของสลักเกลียว โดยเฉพาะในโลหะผสมแมกนีเซียม-อะลูมิเนียม |

| สินค้า: | มีส่วนช่วยในการก่อตัวของเฟสตะกอนใหม่ที่ซับซ้อนร่วมกับธาตุอื่นๆ เช่น กัดดิเนียม (Gd) | ให้ผลการเสริมความแข็งแรงเพิ่มเติม ทำให้อายุการใช้งานต่อการไหลซึมเพิ่มขึ้นอีก |

| อะลูมิเนียม (Al) | สร้างตะกอน แต่อาจมีผลกระทบซับซ้อนและบางครั้งเป็นอันตรายต่อการไหลซึมที่อุณหภูมิสูง เมื่อเปรียบเทียบกับระบบที่ใช้ธาตุเรืองแสง (RE) | ใช้กันทั่วไป แต่มักจะไม่รวมไว้ในโลหะผสมที่ต้านทานการไหลซึมขั้นสูงที่สุด |

ผลกระทบของโครงสร้างจุลภาคต่อสมรรถนะการไหลซึม

แม้ว่าองค์ประกอบของโลหะผสมจะเป็นพื้นฐาน แต่ไมโครสตรัคเจอร์สุดท้ายของวัสดุจะเป็นตัวกำหนดสมรรถนะการยืดตัวภายใต้ความร้อนจริงในโลกแห่งความเป็นจริง ขนาด รูปร่าง และการกระจายตัวของเม็ดผลึก รวมถึงลักษณะของเฟสที่อยู่บริเวณรอยต่อของเม็ดผลึก ถือเป็นปัจจัยสำคัญ สำหรับความสามารถในการต้านทานการยืดตัวภายใต้ความร้อนที่เหนือกว่า เป้าหมายคือการสร้างไมโครสตรัคเจอร์ที่มีเสถียรภาพในตัวเองและต้านทานการเปลี่ยนแปลงภายใต้แรงดันทางความร้อนและเชิงกล โครงสร้างที่เหมาะสมจะช่วยขัดขวางการเคลื่อนที่ของดิสโลเคชันและการเลื่อนตัวบริเวณรอยต่อของเม็ดผลึก ซึ่งเป็นกลไกหลักของการเกิดการเปลี่ยนรูปแบบครีพ

งานวิจัยอย่างต่อเนื่องแสดงให้เห็นว่า การเกิดสารประกอบที่มีความคงตัวทางความร้อนและเชื่อมโยงกันได้ที่บริเวณรอยต่อของผลึก (GBs) เป็นกลยุทธ์สำคัญ สารประกอบเหล่านี้ทำหน้าที่คล้ายเครือข่ายเสริมแรงตลอดทั้งวัสดุ โดยยึดผลึกให้อยู่กับที่และป้องกันไม่ให้ผลึกเลื่อนไถลผ่านกันในอุณหภูมิสูง ความสัมพันธ์ระหว่างโครงสร้างจุลภาคกับความสามารถในการต้านทานการไหลช้า (creep resistance) มีความชัดเจนโดยเฉพาะในโลหะผสมแมกนีเซียม-เรียร์เอิร์ธที่หล่อขึ้นรูปด้วยแม่พิมพ์ ซึ่งการจัดเรียงของเฟสเฉพาะจะกำหนดความแข็งแรงของวัสดุ

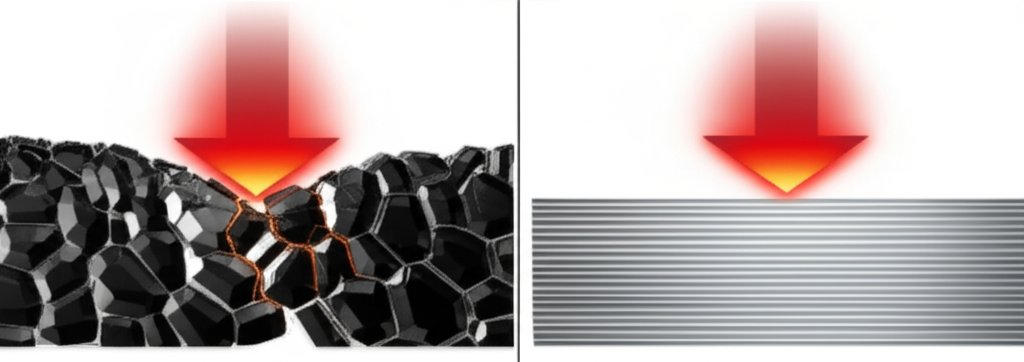

อย่างไรก็ตาม การเย็นตัวอย่างรวดเร็วที่เกิดขึ้นโดยธรรมชาติในกระบวนการหล่อแบบไดค์แคสติ้ง มักทำให้โครงสร้างจุลภาคหลังการหล่อมีความไม่สม่ำเสมอ ซึ่งอาจส่งผลเสียต่อประสิทธิภาพการยืดตัวภายใต้แรงคงที่ (creep) ที่คาดเดาได้ ความไม่เป็นเนื้อเดียวกันนี้จะสร้างจุดอ่อนเฉพาะที่ ซึ่งสามารถเป็นจุดเริ่มต้นของการยืดตัวภายใต้แรงคงที่ได้ หนึ่งในรูปแบบโครงสร้างจุลภาคที่รู้จักกันดีในด้านความต้านทานการยืดตัวภายใต้แรงคงที่สูงคือ โครงสร้างแบบเลมเมลลาร์ทั้งหมด (fully lamellar structure) ซึ่งมีลักษณะเป็นชั้นบางๆ ของเฟสต่างๆ สลับกันไปมา ถึงแม้ว่าการจัดเรียงเช่นนี้จะมีประสิทธิภาพสูงในการขัดขวางการยืดตัวภายใต้แรงคงที่ แต่มักจะมีข้อแลกเปลี่ยนคือ ความสามารถในการไหลและค่าความเหนียวที่ลดลงที่อุณหภูมิห้อง เนื่องจากเม็ดผลึกขนาดใหญ่และหยาบ

มุมมองด้านการออกแบบและการพัฒนาในอนาคต

การพัฒนาโลหะผสมแมกนีเซียมที่ต้านทานการไหลช้าอย่างต่อเนื่องเป็นสาขาที่มีความเคลื่อนไหวสูง โดยได้รับแรงผลักดันจากความต้องการวัสดุน้ำหนักเบาในภาคอุตสาหกรรมที่ต้องการสมรรถนะสูง ความก้าวหน้าในปัจจุบันมุ่งเน้นไปที่องค์ประกอบของโลหะผสมรูปแบบใหม่และเทคนิคการแปรรูปขั้นสูง เพื่อเพิ่มประสิทธิภาพโครงสร้างจุลภาคและคุณสมบัติต่างๆ นักวิจัยกำลังก้าวข้ามการทดลองแบบลองผิดลองถูก โดยใช้เครื่องมือสมัยใหม่เพื่อเร่งวงจรการออกแบบและบรรลุคุณลักษณะสมรรถนะตามเป้าหมาย

หนึ่งในแนวโน้มที่น่าสนใจที่สุดคือการใช้เทอร์โมไดนามิกส์เชิงคำนวณและการจำลองแบบ เครื่องมือเหล่านี้ช่วยให้นักวิทยาศาสตร์สามารถทำนายได้ว่าธาตุผสมต่างๆ จะมีปฏิกิริยากันอย่างไร และโครงสร้างจุลภาคใดจะเกิดขึ้นภายใต้เงื่อนไขเฉพาะ ซึ่งช่วยลดเวลาและต้นทุนที่เกี่ยวข้องกับงานทดลองได้อย่างมาก การออกแบบเชิงรุกแนวทางนี้มีความสำคัญอย่างยิ่งในการแก้ไขปัญหาอุปสรรคจากโครงสร้างที่ซับซ้อนและไม่สม่ำเสมอ ซึ่งมักพบในชิ้นส่วนที่ผลิตด้วยกระบวนการหล่อตาย

การประยุกต์ใช้งานหลักที่ขับเคลื่อนงานวิจัยนี้ยังคงเป็นอุตสาหกรรมยานยนต์ โดยเฉพาะสำหรับชิ้นส่วนระบบส่งกำลัง เนื่องจากผู้ผลิตรถยนต์ยังคงมุ่งเน้นกลยุทธ์การลดน้ำหนักอย่างจริงจังเพื่อเพิ่มประสิทธิภาพและลดการปล่อยมลพิษ ความต้องการแมกนีเซียมอัลลอยที่สามารถทำงานได้อย่างเชื่อถือได้ที่อุณหภูมิสูงจึงมีความสำคัญมากยิ่งขึ้น การพัฒนาวัสดุขั้นสูงเหล่านี้อย่างประสบความสำเร็จขึ้นอยู่กับห่วงโซ่อุปทานที่สมบูรณ์ ตั้งแต่การออกแบบอัลลอยไปจนถึงการผลิตชิ้นส่วนสุดท้าย ตัวอย่างเช่น บริษัทอย่าง Shaoyi (Ningbo) Metal Technology ซึ่งเชี่ยวชาญด้านชิ้นส่วนปั๊มขึ้นรูปสำหรับยานยนต์ที่ออกแบบมาอย่างแม่นยำ ถือเป็นขั้นตอนสุดท้ายในกระบวนการนี้ โดยเปลี่ยนอัลลอยขั้นสูงให้กลายเป็นชิ้นส่วนที่แข็งแรงและเชื่อถือได้ผ่านกระบวนการต่างๆ เช่น การปั๊มขึ้นรูปร้อน ซึ่งทำให้มั่นใจได้ว่าคุณสมบัติของวัสดุที่ถูกออกแบบไว้สามารถแปลงเป็นสมรรถนะในการใช้งานจริงได้

แนวโน้มในอนาคตเกี่ยวข้องกับการถ่วงดุลความเสียเปรียบอย่างต่อเนื่องระหว่างความสามารถต้านทานการยืดตัวภายใต้แรงดัน (creep resistance) ความแข็งแรง ความเหนียว และโดยเฉพาะอย่างยิ่ง ต้นทุน เมื่อมีการพัฒนาสูตรโลหะผสมใหม่ให้สมบูรณ์ยิ่งขึ้น การนำไปใช้อย่างแพร่หลายจะขึ้นอยู่กับการสร้างกระบวนการผลิตที่สามารถขยายขนาดได้และมีต้นทุนต่ำ ซึ่งสามารถนำประสิทธิภาพที่โดดเด่นซึ่งแสดงให้เห็นในห้องปฏิบัติการ มาใช้กับชิ้นส่วนอุตสาหกรรมที่ผลิตจำนวนมากได้

คำถามที่พบบ่อย

1. ข้อเสียของโลหะผสมแมกนีเซียมคืออะไร

แม้ว่าโลหะผสมแมกนีเซียมจะมีคุณค่าสูงเนื่องจากน้ำหนักเบาและอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูง แต่ก็มีข้อเสียหลายประการที่อาจจำกัดการใช้งาน เช่น ความแข็งแรงสัมบูรณ์ต่ำและความเหนียวน้อยเมื่อเทียบกับโลหะอื่น ๆ ความต้านทานต่อการกัดกร่อนและการเผาไหม้ไม่เพียงพอ และที่สำคัญที่สุดสำหรับบางการใช้งาน คือ ประสิทธิภาพที่ไม่เพียงพอที่อุณหภูมิสูง รวมถึงความสามารถต้านทานการยืดตัวภายใต้แรงดัน (creep resistance) ที่ต่ำ

2. คุณสมบัติของโลหะผสมแมกนีเซียมที่หล่อขึ้นรูปคืออะไร

โลหะผสมแมกนีเซียมที่หล่อขึ้นมักมีความต้านทานต่อการคราก (proof stress) อยู่ระหว่าง 75 ถึง 200 MPa และมีความต้านทานแรงดึงตั้งแต่ 135 ถึง 285 MPa การยืดตัวของวัสดุเหล่านี้โดยทั่วไปอยู่ระหว่างร้อยละ 2 ถึง 10 สิ่งที่สำคัญคือความหนาแน่นต่ำซึ่งอยู่ที่ประมาณ 1.8 กรัม/ลบ.ซม. และมีโมดูลัสยืดหยุ่น (Young's modulus) ประมาณ 42 GPa ซึ่งต่ำกว่าอลูมิเนียมหรือเหล็ก

3. โครงสร้างจุลภาคแบบใดของวัสดุมีความต้านทานต่อการคราด (creep resistance) สูงที่สุด?

โดยทั่วไป โครงสร้างจุลภาคแบบแลมเลลาร์เต็มรูปแบบ (fully lamellar microstructure) ซึ่งประกอบด้วยชั้นแผ่นแบนสลับกันของเฟสต่างๆ ถือว่ามีความต้านทานต่อการคราดสูงมาก โครงสร้างนี้มีประสิทธิภาพในการขัดขวางการเคลื่อนที่ของดิสโลเคชัน อย่างไรก็ตาม ข้อเสียที่สำคัญคือโครงสร้างแบบแลมเลลาร์เต็มรูปแบบมักแสดงความเหนียวต่ำที่อุณหภูมิห้อง เนื่องจากขนาดเกรนที่ใหญ่

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —