การคำนวณแรงกดสำหรับชิ้นส่วนยานยนต์: คู่มือทางวิศวกรรม

สรุปสั้นๆ

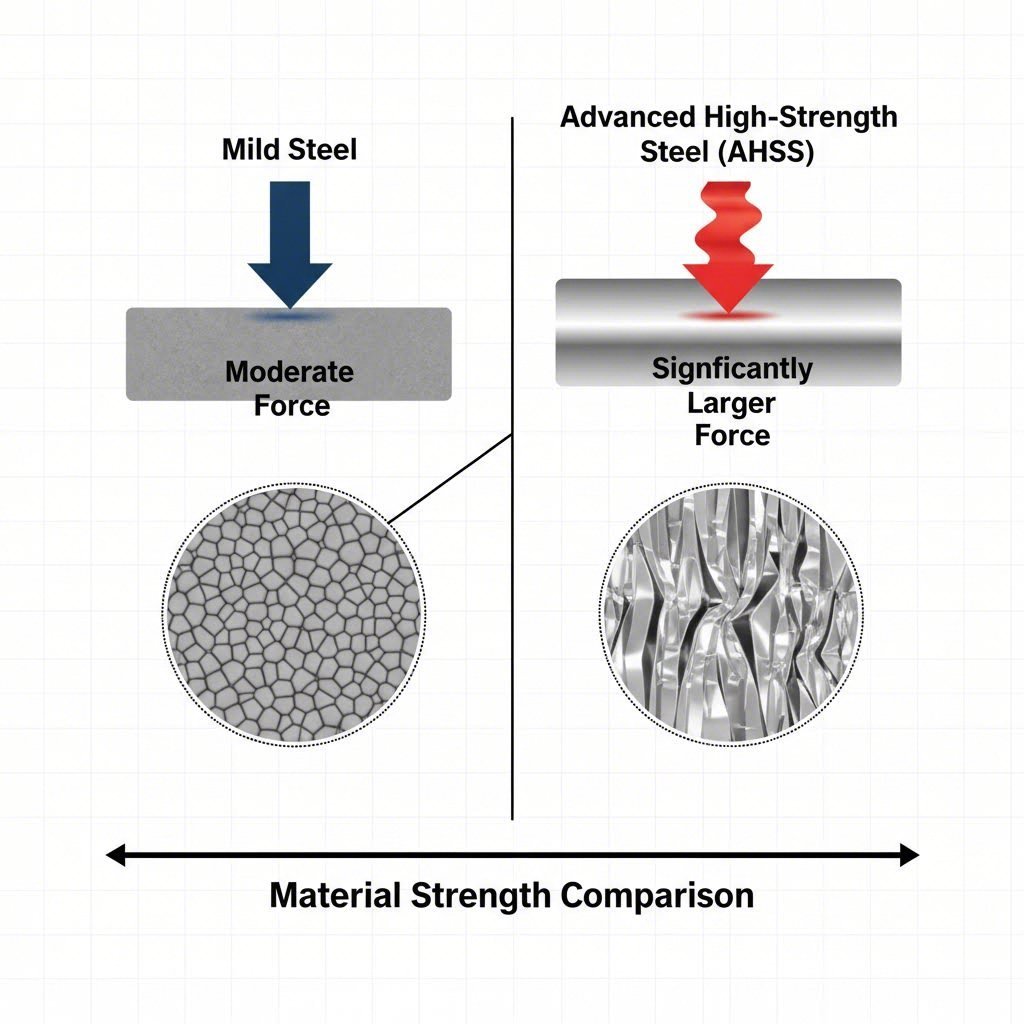

แม่นยำ การคำนวณแรงดันเครื่องอัดสำหรับชิ้นส่วนยานยนต์ ต้องใช้วิธีการที่แตกต่างกันอย่างชัดเจนสำหรับงานขึ้นรูปโลหะและการฉีดขึ้นรูปพลาสติก โดยมีคำเตือนสำคัญเกี่ยวกับวัสดุสมัยใหม่ สำหรับงานขึ้นรูปโลหะ สูตรพื้นฐานคือ แรงดัน = เส้นรอบรูป × ความหนา × ความต้านทานแรงเฉือน อย่างไรก็ตาม การคำนวณแบบทั่วไปจะล้มเหลวอย่างอันตรายเมื่อใช้กับเหล็กกล้าความแข็งแรงสูงขั้นสูง (AHSS) เนื่องจากความต้านทานแรงดึงที่สูงกว่าและปรากฏการณ์การแกร่งตัวขณะขึ้นรูป (work hardening) ซึ่งอาจทำให้แรงที่ต้องการเพิ่มขึ้นถึง 3–5 เท่า เมื่อเทียบกับเหล็กกล้าคาร์บอนต่ำ

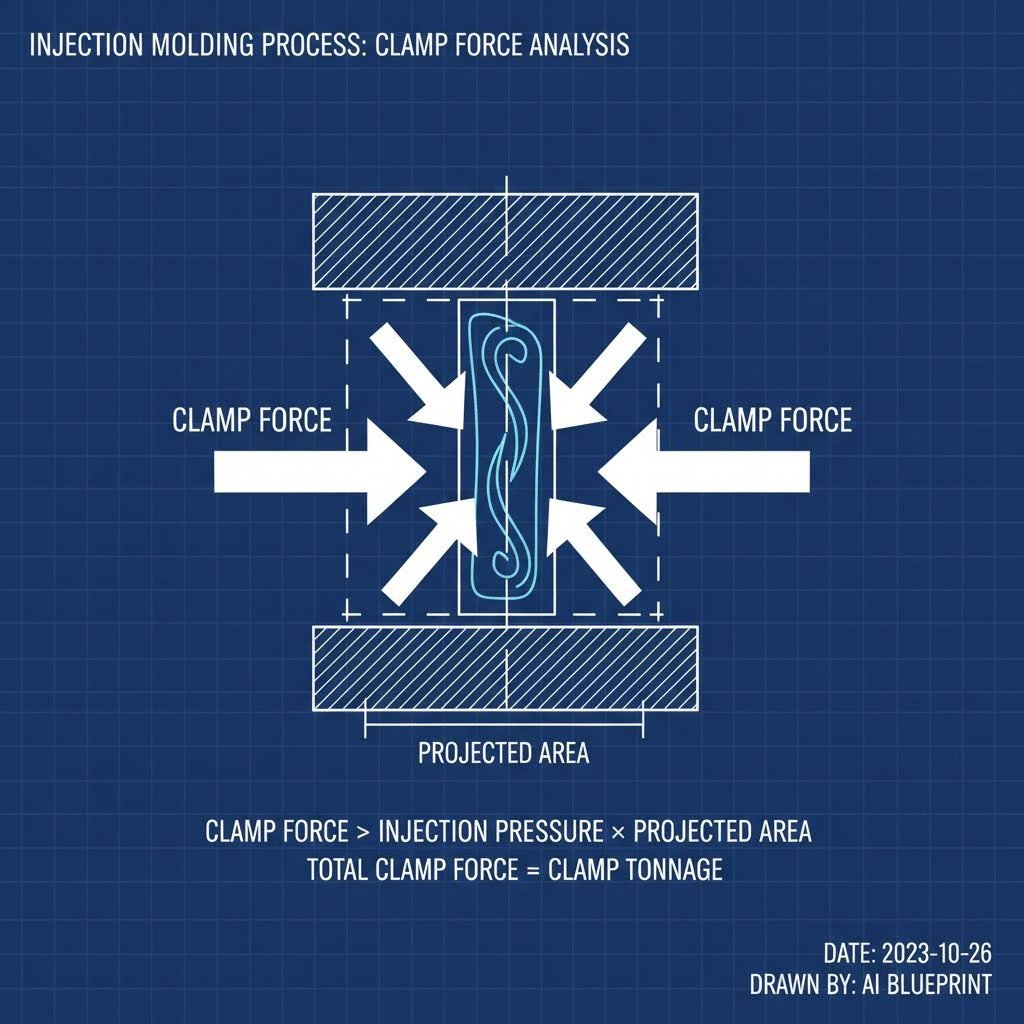

สำหรับการประยุกต์ใช้งานในการฉีดขึ้นรูป สูตรหลักคือ แรงยึด = พื้นที่ภาพฉาย × ปัจจัยแรงยึด (โดยทั่วไป 2–5 ตัน/นิ้ว² ขึ้นอยู่กับความหนาของผนัง) ทีมวิศวกรรมต้องตรวจสอบไม่เพียงแต่แรงดันสูงสุดเท่านั้น แต่ยังรวมถึง ความสามารถด้านพลังงาน (พลังงานล้อเหวี่ยง) ของเครื่องอัด เพื่อป้องกันการหยุดทำงานระหว่างกระบวนการดึงลึก ควรตรวจสอบผลการคำนวณด้วยการวิเคราะห์เชิงไฟไนต์เอลิเมนต์ (FEA) เสมอก่อนสร้างแบบแม่พิมพ์สุดท้าย

การเปลี่ยนแปลงแนวคิดใน AHSS: เหตุใดสูตรเดิมจึงล้มเหลว

ในภาครถยนต์ การเปลี่ยนจากเหล็กอ่อนไปเป็นเหล็กความแข็งแรงสูง (AHSS) ทําให้การคํานวณ "กฎนิ้วมือ" ในช่วงปี 1980 เป็นสิ่งที่ล้ําสมัย ขณะที่กฎเดิม (เช่นความยาว × ความหนา × เสมอ) ใช้ได้สําหรับบราคเกตทั่วไป แต่มันทําให้เกิดความเสี่ยงต่อความปลอดภัยอย่างหนักสําหรับองค์ประกอบโครงสร้างรถยนต์ที่ทันสมัย เช่นเสา B หรือการเสริมชัสซี่

หมวด AHSS เช่น เหล็กระยะสอง (DP) และเหล็กรุ่นที่ 3 ปัจจุบันมีความแข็งแรงต่อการดึงมากกว่า 1180 MPa นี่นํามาซึ่ง "ผลคูณ" เมื่อแรงที่จําเป็นในการตัดหรือสร้างวัสดุไม่ได้ปรับขนาดเป็นเส้นตรง แนวทาง AHSS เตือนว่าการคาดการณ์แบบปกติมักจะประเมินขนาดที่ต้องการน้อยลง ส่งผลให้เครื่องพิมพ์หยุดทํางาน หรือเกิดความเสียหายที่น่าเสียหายต่อกรอบ

นอกจากนี้ วิศวกรต้องมีคําตอบ การเหนียวแข็งจากการแปรรูป (Work hardening) - ไม่ ไม่เหมือนกับเหล็กอ่อน ซึ่งรักษาพฤติกรรมที่ค่อนข้างคงที่ AHSS จะแข็งแรงขึ้นอย่างมากเมื่อมันถูกบิดเบือน วัสดุที่เริ่มต้นที่ความแข็งแรงของความแรง 980 MPa อาจเพิ่มขึ้นมากกว่า 100 MPa ระหว่างกระบวนการการเปล่ง ส่งผลว่า เครื่องพิมพ์ที่เลือกโดยพิจารณาเฉพาะคุณสมบัติเริ่มต้นของวัสดุมักจะขาดเส้นโค้งพลังงานที่จําเป็นในการครบชัก แม้ว่าปริมาณน้ําหนักสูงสุดที่ระบุจะพอสมควร

ส่วนที่ 1: การคํานวณปริมาณน้ํามันในการตราโลหะ

สําหรับชิ้นส่วนรถยนต์โครงสร้าง การคํานวณขนาดของน้ําหนักที่แม่นยําเริ่มจากฟิสิกส์ของการตัดและความล้มเหลวในการยืด การคํานวณแตกต่างกันขึ้นอยู่กับการทํางานตัด (การตัด/เจาะ) หรือการสร้าง (การวาด/บิด)

สูตรพื้นฐาน: การบานและการเจาะ

สูตรพื้นฐานในการคํานวณแรงที่จําเป็นในการตัดผ่านแผ่นโลหะคือ:

T = L × t × Ss

- T = น้ําหนัก (แรงที่ต้องการ)

- L = ความยาวรวมของส่วนตัด (รอบ)

- t = ความหนาของวัสดุ

- เอสเอส = ความแข็งแรงในการตัดของวัสดุ

การปรับปรุงสิ่งของที่สําคัญ สำหรับเหล็กกล้าคาร์บอนต่ำมาตรฐาน ความแข็งแรงต่อการเฉือนมักจะถูกประมาณค่าไว้ที่ 80% ของความต้านทานแรงดึง อย่างไรก็ตาม สำหรับโลหะผสมยานยนต์ความแข็งแรงสูง จำเป็นต้องตรวจสอบใบรับรองจากโรงงานผลิตเหล็ก การใช้ค่าคงที่ทั่วไปในกรณีนี้เป็นสาเหตุหลักที่ทำให้เลือกเครื่องอัดแรงต่ำกว่าที่ควร

การปรับค่าสำหรับแรงดึงออกและปัจจัยความปลอดภัย

แรงตัดเป็นเพียงส่วนหนึ่งของสมการ คุณต้องเพิ่ม แรงดึงออก (Stripping Force) —แรงที่จำเป็นในการดึงหมัดออกจากวัสดุ ซึ่งเกิดจากการยึดติดแน่นเนื่องจากแรงเด้งกลับ (springback) สำหรับ AHSS แรงดึงออกอาจสูงถึง 20% ของแรงตัด ดังนั้น แรงอัดรวมที่ต้องการ ($T_{total}$) ควรคำนวณโดยทั่วไปเป็น:

$T_{total} = T_{cuting} \times 1.20$ (ปัจจัยความปลอดภัยและแรงดึงออก)

การประยุกต์ใช้จริงในการผลิต

เมื่อย้ายจากคำนวณเชิงทฤษฎีมาสู่การผลิตจริง ขีดความสามารถของอุปกรณ์จะกลายเป็นปัจจัยจำกัด สำหรับผู้ผลิตที่กำลังก้าวข้ามช่องว่างจากรูปแบบต้นแบบอย่างรวดเร็วสู่การผลิตจำนวนมาก การเลือกพันธมิตรที่มีขีดความสามารถของเครื่องอัดหลากหลายมีความสำคัญอย่างยิ่ง บริษัทต่างๆ เช่น เทคโนโลยีโลหะเส้าอี้ ใช้เครื่องอัดแรงสูงถึง 600 ตัน เพื่อรองรับความต้องการแรงกดที่สูงสำหรับชิ้นส่วนควบคุมและโครงย่อยของยานยนต์ พร้อมมั่นใจว่าการคำนวณเชิงทฤษฎีสอดคล้องกับการดำเนินงานตามมาตรฐาน IATF 16949

ส่วนที่ 2: แรงปิดแม่พิมพ์ขึ้นรูปแบบฉีด

แม้ว่าการขึ้นรูปโลหะจะเป็นหัวข้อหลักในการพูดคุยเกี่ยวกับแชสซี แต่ส่วนสำคัญของ "ชิ้นส่วนยานยนต์" หมายถึงชิ้นส่วนตกแต่งภายในและชิ้นส่วนด้านรูปลักษณ์ที่ผลิตโดยกระบวนการฉีดขึ้นรูป ในกรณีนี้ ตัวชี้วัดสำคัญคือแรงปิดแม่พิมพ์ ซึ่งเป็นแรงที่จำเป็นเพื่อยึดแม่พิมพ์ให้ปิดแน่นต่อต้านแรงดันขณะฉีดวัสดุ

สูตรพื้นที่ภาพฉาย

สูตรอุตสาหกรรมที่ใช้โดยทั่วไปสำหรับการประมาณแรงปิดแม่พิมพ์คือ:

F = A × CF

- F = แรงปิดแม่พิมพ์ (ตัน)

- A = พื้นที่ภาพฉายรวม (รวมทั้งช่องทางนำวัสดุ)

- CF = ปัจจัยแรงปิดแม่พิมพ์ (ตันต่อตารางนิ้ว/ตร.ซม.)

รายละเอียดเฉพาะยานยนต์: ผนังบางและการไหลสูง

พลาสติกทั่วไปอาจใช้ปัจจัยการล็อกแม่พิมพ์ประมาณ 2–3 ตันต่อตารางนิ้ว อย่างไรก็ตาม ชิ้นส่วนยานยนต์ เช่น กันชน หรือแผงหน้าปัดแบบบาง มักต้องการแรงดันฉีดที่สูงขึ้นเพื่อเติมเต็มช่องว่างก่อนที่วัสดุจะเริ่มแข็งตัว RJG Inc. ระบุว่าสำหรับการใช้งานที่ต้องการประสิทธิภาพสูงเหล่านี้ ปัจจัยการล็อกแม่พิมพ์ควรเพิ่มขึ้นบ่อยครั้งเป็น 3–5 ตันต่อตารางนิ้ว นอกจากนี้ ควรเพิ่มระยะปลอดภัยอีก 10% เพื่อป้องกันการเกิดแฟลช (flash) โดยให้มั่นใจว่าเครื่องอัดทำงานภายในช่วงที่มั่นคง แทนที่จะทำงานใกล้ขีดจำกัดสูงสุด

การคำนวณขนาดขั้นสูง: พลังงาน เทียบกับ แรงตันสูงสุด

ความผิดพลาดทั่วไปในการเลือกเครื่องอัดสำหรับอุตสาหกรรมยานยนต์คือ การสับสนระหว่าง การให้คะแนนแรงตัน กับ ความสามารถด้านพลังงาน เครื่องอัด 500 ตันสามารถสร้างแรงได้ 500 ตันเท่านั้นในตำแหน่งท้ายสุดของการเคลื่อนที่ (Bottom Dead Center) หากชิ้นส่วนยานยนต์ของคุณต้องการการดึงลึก (เช่น กระทะน้ำมันลึก 4 นิ้ว) การขึ้นรูปจะเริ่มขึ้นหลายนิ้วเหนือตำแหน่งล่างสุด

ที่ความสูงนี้ แรงได้เปรียบเชิงกลของเครื่องอัดจะต่ำกว่า และแรงดันที่สามารถใช้งานได้จะลดลงอย่างมาก การขึ้นรูปลึกยังต้องใช้พลังงานจำนวนมากจากล้อเหวี่ยง หากพลังงานที่ต้องใช้ในการขึ้นรูปโลหะมีค่าเกินกว่าพลังงานจลน์ที่สะสมไว้ในล้อเหวี่ยง เครื่องอัดจะหยุดทำงาน แม้ว่าค่าแรงดันที่ระบุจะสูงเพียงใดก็ตาม ผู้สร้าง ชี้ให้เห็นว่าการไม่คำนึงถึง "เส้นโค้งแรงดัน" เป็นสาเหตุหลักที่ทำให้มอเตอร์ไหม้และคลัตช์เสียหายในการขึ้นรูปชิ้นส่วนรถยนต์

อันตรายจากแรงดันย้อนกลับ

การตัดแผ่นโลหะที่มีความต้านทานสูงจะปลดปล่อยพลังงานมหาศาลทันทีเมื่อวัสดุเกิดการแตกหัก ซึ่งก่อให้เกิด "แรงดันย้อนกลับ" (หรือการกระแทกผ่าน) ส่งคลื่นกระแทกย้อนกลับเข้าสู่โครงสร้างของเครื่องอัด แม้ว่าเครื่องอัดทั่วไปจะทนต่อแรงย้อนกลับได้ประมาณ 10% ของกำลังการผลิต แต่การตัด AHSS อาจสร้างแรงย้อนกลับเกิน 20% การกระแทกซ้ำๆ เช่นนี้จะทำให้โครงเครื่องอัดแตกร้าวจากความล้า และทำลายอิเล็กทรอนิกส์ที่ไวต่อการสั่นสะเทือน จำเป็นต้องใช้ตัวดูดซับแรงสั่นสะเทือนแบบไฮดรอลิก หรือเครื่องอัดเซอร์โวเฉพาะทางเพื่อลดความเสี่ยงนี้

บทบาทของการจำลอง (AutoForm/FEA)

จากตัวแปรต่างๆ เช่น การแข็งตัวจากการขึ้นรูปแรงดึง ค่าสัมประสิทธิ์แรงเสียดทาน และเรขาคณิตที่ซับซ้อน การคำนวณด้วยมือควรพิจารณาเป็นเพียงการประมาณค่า ไม่ใช่ข้อกำหนดสุดท้าย ผู้จัดจำหน่ายชั้นนำในอุตสาหกรรมยานยนต์ปัจจุบันกำหนดให้ต้องใช้ซอฟต์แวร์วิเคราะห์องค์ประกอบไฟไนต์ (FEA) เช่น AutoForm สำหรับการเลือกเครื่องกดขั้นสุดท้าย

การจำลองสามารถให้ข้อมูลเชิงลึกที่สูตรคำนวณไม่สามารถแสดงได้ เช่น:

- แรงคลัมป์แบบแอกทีฟ: แรงตัวแปรที่จำเป็นในการยึดแผ่นโลหะให้อยู่กับที่ระหว่างกระบวนการขึ้นรูป

- แผนที่การแข็งตัวเฉพาะจุด: การแสดงภาพอย่างชัดเจนถึงตำแหน่งที่ความต้านทานแรงดึงของวัสดุเพิ่มสูงขึ้นระหว่างการขึ้นรูป

- การเปลี่ยนแปลงของแรงเสียดทาน: การสลายตัวของสารหล่อเย็นมีผลต่อความต้องการแรงตันในช่วงกลางจังหวะอย่างไร

ตาม การจำลองงานตัดขึ้นรูป , การตรวจสอบกระบวนการในรูปแบบดิจิทัลจะช่วยป้องกันค่าใช้จ่ายสูงลิ่วจาก "การชนของแม่พิมพ์" ระหว่างการลองเดินเครื่องจริง สำหรับวัตถุประสงค์ในการเสนอราคา ควรใช้ค่าสูงสุดจากผลลัพธ์ของการจำลองเสมือนเสมอ เพื่อรองรับความแปรปรวนของวัสดุแต่ละแบตช์

ความถูกต้องทางวิศวกรรมในการคำนวณแรงกดของเครื่องอัด

ช่องว่างของข้อผิดพลาดในการคำนวณแรงกดของเครื่องอัดสำหรับชิ้นส่วนยานยนต์ได้หายไปแล้ว การนำโลหะผสมความแข็งแรงสูงเข้ามาใช้หมายความว่า การเลือกเครื่องอัดที่มีขนาดต่ำกว่าที่ต้องการไม่ใช่เพียงปัญหาด้านประสิทธิภาพที่เล็กน้อยอีกต่อไป แต่กลายเป็นความเสี่ยงร้ายแรงที่อาจทำลายเครื่องจักรและเป็นอันตรายต่อความปลอดภัย วิศวกรจำเป็นต้องก้าวข้ามสูตรคำนวณแบบคงที่ และต้องเข้าใจพฤติกรรมของวัสดุ เส้นโค้งพลังงาน และข้อมูลการจำลองอย่างมีพลวัต

ด้วยการแยกแยะอย่างเคร่งครัดระหว่างแรงสูงสุดและความสามารถในการรองรับพลังงาน และยืนยันผลลัพธ์ด้วยการวิเคราะห์องค์ประกอบจำกัด (FEA) ผู้ผลิตสามารถปกป้องสินทรัพย์ของตน และมั่นใจได้ว่าจะส่งมอบชิ้นส่วนที่ปราศจากข้อบกพร่อง ในสภาพแวดล้อมที่มีความเสี่ยงสูงเช่นนี้ ความแม่นยำไม่ใช่เพียงเป้าหมาย แต่คือมาตรฐานการดำเนินงานเพียงหนึ่งเดียว

คำถามที่พบบ่อย

1. ความแตกต่างระหว่างแรงทอนเนจของเครื่องอัดไฮดรอลิกกับเครื่องอัดกลคืออะไร

เครื่องอัดไฮดรอลิกสามารถสร้างแรงทอนเนจสูงสุดได้ตลอดช่วงชัก ทำให้เหมาะสำหรับงานดึงลึกที่ต้องการแรงในช่วงต้น ส่วนเครื่องอัดกลสามารถสร้างแรงทอนเนจเต็มที่ได้เฉพาะใกล้จุดล่างสุดของช่วงชัก (Bottom Dead Center) และถูกจำกัดด้วยพลังงานจากล้อเหวี่ยงในตำแหน่งที่สูงกว่า

2. ความหนาของวัสดุมีผลต่อการคำนวณแรงทอนเนจอย่างไร

แรงทอนเนจสัมพันธ์โดยตรงกับความหนาของวัสดุในการตัดแผ่น หากเพิ่มความหนาเป็นสองเท่า แรงที่ต้องใช้ก็จะเพิ่มเป็นสองเท่า อย่างไรก็ตาม ในงานดัดและขึ้นรูป ความหนาจะเพิ่มแรงในลักษณะแบบทวีคูณ ซึ่งมักจำเป็นต้องปรับขนาดช่องเปิดของแม่พิมพ์เพื่อควบคุมภาระที่เกิดขึ้น

3. ทำไมจึงจำเป็นต้องมีระยะปลอดภัย (safety margin) สำหรับแรงทอนเนจของเครื่องอัด

ควรเว้นระยะความปลอดภัยไว้ 20% เพื่อรองรับความแปรปรวนของวัสดุ (เช่น วัสดุที่หนาขึ้นจากโรงงานผลิต), การสึกหรอของเครื่องมือ (หัวตัดที่หมาดช้าจะต้องใช้แรงมากขึ้น), และเพื่อป้องกันไม่ให้เครื่องอัดทำงานที่ความจุสูงสุด ซึ่งจะเร่งการสึกหรอของโครงเครื่องและระบบขับเคลื่อน

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —