การประมาณต้นทุนงานขึ้นรูปอุตสาหกรรมยานยนต์: สูตร การแยกประเภท และผลตอบแทนจากการลงทุน

สรุปสั้นๆ

การประมาณต้นทุนการสแตมป์ิ้งในอุตสาหกรรมยานยนต์ขึ้นอยู่กับการถ่วงดุลระหว่างต้นทุนเริ่มต้นที่สูง การลงทุนในเครื่องมือและแม่พิมพ์ (5,000–100,000 ดอลลาร์สหรัฐขึ้นไป) ต่อราคาต่อหน่วยที่ต่ำ โดยสูตรการคำนวณหลักคือ: ต้นทุนรวม = ต้นทุนคงที่ (การออกแบบ + เครื่องมือและแม่พิมพ์ + การติดตั้ง) + (ต้นทุนผันแปรต่อหน่วย × ปริมาณการผลิต) สำหรับโครงการยานยนต์ที่มีปริมาณการผลิตเกิน 10,000 หน่วยต่อปี การลงทุนในแม่พิมพ์โปรเกรสซีฟที่ซับซ้อนมักจะให้ต้นทุนรวมตลอดอายุการใช้งาน (TCO) ต่ำที่สุด เนื่องจากช่วยลดระยะเวลาไซเคิลและการใช้แรงงานได้อย่างมาก การประมาณงบประมาณอย่างแม่นยำจำเป็นต้องวิเคราะห์อย่างละเอียดในเรื่องการใช้วัสดุ (การจัดเรียงแผ่น), แรงกดของเครื่องสแตมป์ (อัตราค่าเครื่องต่อชั่วโมง), และอัตราการนำเศษวัสดุกลับมาใช้ใหม่

โครงสร้างของต้นทุนการสแตมป์ิ้ง: ต้นทุนคงที่ เทียบกับ ต้นทุนผันแปร

ในอุตสาหกรรมการผลิตรถยนต์ การประมาณต้นทุนเป็นกระบวนการคำนวณการผ่อนค่าใช้จ่าย ต่างจากกระบวนการผลิตที่มีปริมาณต่ำ เช่น การตัดด้วยเลเซอร์ หรือการกลึงด้วยเครื่อง CNC ซึ่งต้นทุนต่อหน่วยคงที่ค่อนข้างสม่ำเสมอ การขึ้นรูปด้วยแม่พิมพ์ (stamping) จะมีลักษณะเป็นเส้นโค้งแบบแอสซีมโทติก ซึ่งต้นทุนต่อชิ้นจะลดลงอย่างมากเมื่อปริมาณเพิ่มขึ้น การเข้าใจเรื่องนี้จำเป็นต้องแบ่งงบประมาณออกเป็นสองส่วนหลัก ได้แก่ การลงทุนด้านทุนคงที่ และค่าใช้จ่ายในการผลิตที่เปลี่ยนแปลงได้

ต้นทุนคงที่ (การลงทุนแบบ "จม")

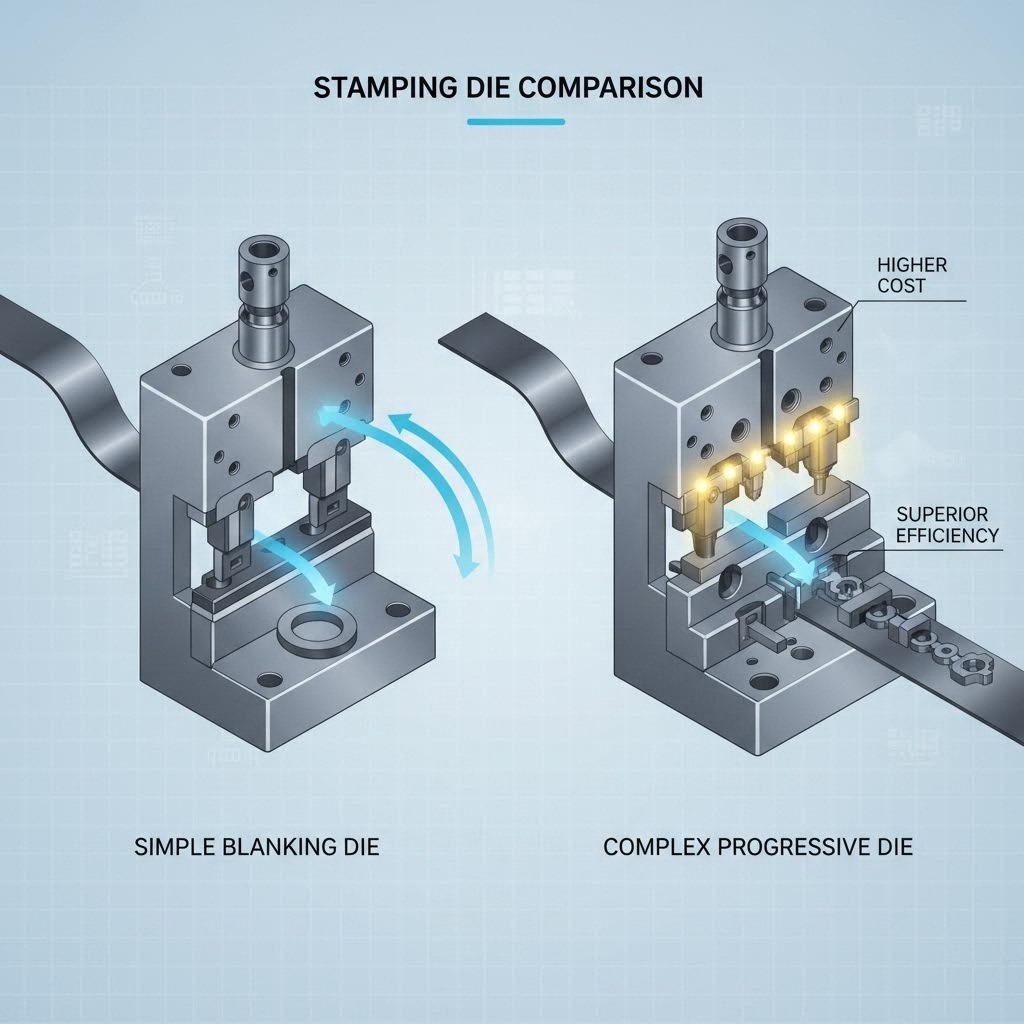

อุปสรรคสำคัญที่สุดคือต้นทุนด้านเครื่องมือและแม่พิมพ์ แม่พิมพ์เฉพาะทางเป็นทรัพย์สินที่ออกแบบอย่างแม่นยำ มักผลิตจากเหล็กกล้าทนทานพิเศษ เพื่อรองรับแรงกระแทกหลายล้านครั้ง ต้นทุนด้านเครื่องมือและแม่พิมพ์อาจแตกต่างกันอย่างมาก ตั้งแต่ประมาณ 5,000 ดอลลาร์สหรัฐสำหรับแม่พิมพ์ตัดแผ่นเรียบง่าย ๆ ไปจนถึงมากกว่า 100,000 ดอลลาร์สหรัฐสำหรับแม่พิมพ์โปรเกรสซีฟซับซ้อนที่มีหลายสถานีขึ้นรูป หมวดหมู่นี้ยังรวมถึงชั่วโมงงานออกแบบวิศวกรรม การประกอบแม่พิมพ์ และขั้นตอนการ "ลองเดินเครื่อง" เบื้องต้น ซึ่งมีการปรับเทียบเครื่องมือ แม้ว่าค่าใช้จ่ายเบื้องต้นจะสูง แต่แม่พิมพ์คุณภาพสูง—เช่น แม่พิมพ์ที่รับประกันสำหรับ 1 ล้านครั้ง —มีผลในการจำกัดค่าใช้จ่ายด้านเครื่องมือของคุณตลอดอายุการใช้งานของโครงการ

ต้นทุนผันแปร (อัตราการดำเนินงาน)

เมื่อแม่พิมพ์ถูกสร้างขึ้นแล้ว ต้นทุนต่อชิ้นจะเข้ามาแทนที่ ซึ่งรวมถึงวัตถุดิบ (คอยล์เหล็ก/อลูมิเนียม) อัตราค่าเครื่องจักรรายชั่วโมง (ขึ้นอยู่กับแรงดันของเครื่องอัดและค่าพลังงาน) ค่าแรง และค่าใช้จ่ายทั่วไป สำหรับเครื่องอัด 100 ตันที่ทำงานที่อัตรา 60 จังหวะต่อนาที ต้นทุนแรงงานต่อชิ้นจะน้อยมากเมื่อเทียบกับต้นทุนวัสดุ เป้าหมายเชิงกลยุทธ์ของการประมาณต้นทุนงานปั๊มคือการกำหนดเกณฑ์ปริมาณผลิต—โดยทั่วไปอยู่ที่ประมาณ 10,000 ถึง 20,000 ชิ้น—ที่ประสิทธิภาพของแม่พิมพ์พรอเกรสซีฟสามารถชดเชยราคาเริ่มต้นที่สูงมากได้

สูตรการประมาณต้นทุนทีละขั้นตอน

เพื่อให้พ้นจากการคาดเดาระดับคร่าวๆ วิศวกรจะใช้การคำนวณแบบมีโครงสร้าง ถึงแม้ว่าซอฟต์แวร์อย่าง AutoForm สามารถทำให้กระบวนการนี้เป็นระบบอัตโนมัติสำหรับรูปทรงเรขาคณิตที่ซับซ้อน แต่การประมาณการด้วยตนเองจะใช้ตรรกะดังนี้:

1. คำนวณต้นทุนวัสดุสุทธิ

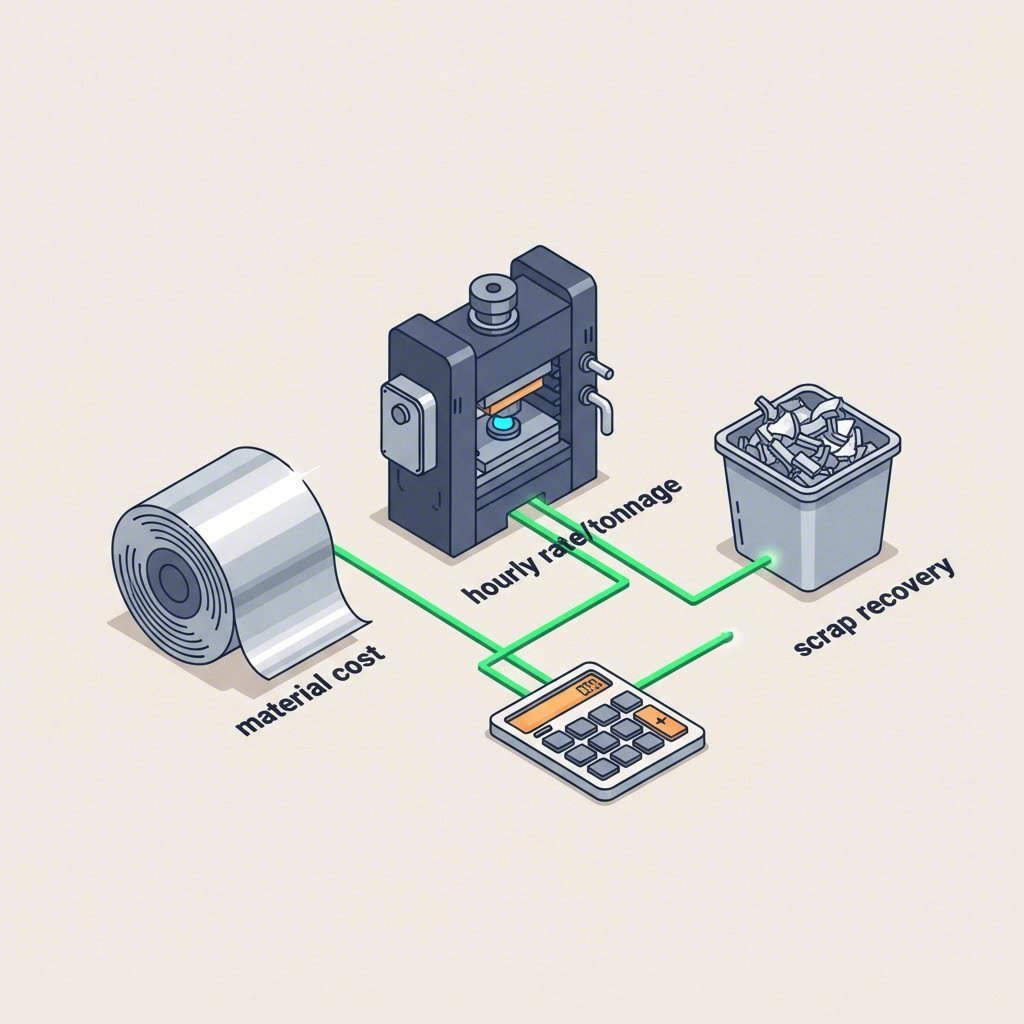

การขึ้นรูปอุตสาหกรรมยานยนต์ใช้วัสดุเป็นจำนวนมาก สูตรคำนวณเริ่มจากขนาดแผ่นวัสดุ (ความยาว × ความกว้าง × ความหนา × ความหนาแน่น)

ต้นทุนวัสดุ = (น้ำหนักรวม × ราคาวัสดุต่อกิโลกรัม) - (น้ำหนักของเศษวัสดุ × มูลค่าเศษวัสดุต่อกิโลกรัม)

โปรดสังเกตว่า "น้ำหนักรวม" รวมถึงเศษวัสดุที่เกิดขึ้นตามกระบวนการผลิต ซึ่งเป็นโครงโลหะที่เหลือหลังจากชิ้นส่วนถูกเจาะตัดออกไป การจัดเรียงชิ้นงานอย่างมีประสิทธิภาพสามารถลดของเสียนี้ได้ แต่ก็ยังคงมีเศษวัสดุหลงเหลืออยู่บ้าง

2. กำหนดอัตราค่าเครื่องจักรต่อชั่วโมง

เครื่องกดจะถูกจัดอันดับตามแรงที่ใช้ (หน่วยตัน) และขนาดพื้นผิว เครื่องกด 600 ตันจะมีอัตราค่าบริการต่อชั่วโมงสูงกว่าเครื่องกด 100 ตัน เนื่องจากใช้พลังงานมากกว่าและค่าเสื่อมราคาสูงกว่า

ต้นทุนเครื่องจักร = (อัตราต่อชั่วโมง ÷ จำนวนรอบต่อนาที) × (1 ÷ ปัจจัยประสิทธิภาพ)

ประสิทธิภาพจะไม่ถึง 100% เสมอ; ต้องคำนึงถึงการเปลี่ยนม้วนวัสดุ ช่วงเวลาบำรุงรักษา และการหยุดทำงานที่ไม่ได้วางแผนไว้ (โดยทั่วไปอยู่ที่ 80-85% OEE)

3. คิดค่าเสื่อมเครื่องมือ

กระจายต้นทุนคงที่นี้ออกตามปริมาณการผลิตตลอดอายุการใช้งานที่คาดไว้

ต้นทุนเครื่องมือต่อชิ้น = การลงทุนรวมในแม่พิมพ์ ÷ ปริมาณการผลิตรวมตลอดอายุการใช้งาน

หากแม่พิมพ์แบบโปรเกรสซีฟมีค่าใช้จ่าย 80,000 ดอลลาร์ แต่สามารถผลิตชิ้นส่วนได้ 500,000 ชิ้นภายในห้าปี ต้นทุนค่าเครื่องมือเพิ่มเติมจะอยู่ที่เพียง 0.16 ดอลลาร์ต่อชิ้น แต่ในทางกลับกัน หากผลิตเพียง 5,000 ชิ้น ค่าใช้จ่ายแม่พิมพ์เดียวกันนี้จะเพิ่มเป็น 16.00 ดอลลาร์ต่อชิ้น ซึ่งอาจทำให้โครงการไม่คุ้มค่า

ปัจจัยจากวัสดุและกระบวนการ

การตัดสินใจด้านการออกแบบที่เกิดขึ้นในช่วงต้นของการออกแบบทางวิศวกรรม มีบทบาทเป็นตัวคูณต้นทุนโดยรวม การสัมพันธ์ระหว่างความซับซ้อนของชิ้นส่วนกับต้นทุนไม่ใช่เชิงเส้น แต่เป็นเชิงเอ็กซ์โพเนนเชียล การปรับค่า tolerance เพียงเล็กน้อยอาจทำให้จำเป็นต้องเปลี่ยนจากเครื่องอัดรีดเชิงกลมาตรฐานไปใช้เครื่องอัดรีดเซอร์โวที่มีความแม่นยำสูง หรือต้องดำเนินการขั้นตอนรองที่มีค่าใช้จ่ายสูง

การเลือกวัสดุและการใช้วัสดุ

วัตถุดิบมักคิดเป็นสัดส่วน 60-70% ของราคาต่อหน่วยที่แปรผัน แม้ว่าเหล็กความแข็งแรงสูง (HSS) หรืออลูมิเนียมจะช่วยลดน้ำหนักรถยนต์ แต่โดยทั่วไปมักต้องใช้เครื่องอัดรีดขนาดใหญ่และมีราคาแพงกว่าเพื่อป้องกันการแตกร้าว นอกจากนี้ ประสิทธิภาพในการเรียงรูปแบบ "nesting" มีความสำคัญอย่างยิ่ง ชิ้นส่วนที่ออกแบบมาในรูปร่างไม่สมมาตรและไม่สามารถวางเรียงประสานกันได้ดีบนแถบโลหะ จะก่อให้เกิดของเสียจำนวนมาก เทคโนโลยีการจำลอง มักถูกใช้เพื่อปรับรูปร่างของแผ่นต้นแบบก่อนที่จะเริ่มสร้างแม่พิมพ์จริง ซึ่งช่วยประหยัดเปอร์เซ็นต์ที่สามารถแปลเป็นล้านดอลลาร์ในงานผลิตจำนวนมาก

ความซับซ้อนและการออกแบบเพื่อความสามารถในการผลิต (DFM)

ทุกฟีเจอร์บนชิ้นส่วนจำเป็นต้องมีสถานีที่สอดคล้องกันในแม่พิมพ์ ตัวอย่างเช่น ขั้วยึดแบบง่ายอาจต้องการสามสถานี: เจาะ ดัด ตัด แต่ชิ้นส่วนเปลือกครอบรถยนต์ที่ซับซ้อนอาจต้องการถึงยี่สิบสถานี แนวทาง DFM อัจฉริยะ สามารถลดต้นทุนเหล่านี้ได้อย่างมาก:

- รัศมีการดัดโค้ง: ยึดตามรัศมีการดัดมาตรฐาน (โดยทั่วไปคือ 1 เท่าของความหนาวัสดุ) เพื่อป้องกันการแตกร้าว โดยไม่ต้องใช้กระบวนการอบความร้อนที่มีราคาแพง

- ระยะห่างจากขอบ เว้นระยะรูอย่างน้อย 2 เท่าของความหนาวัสดุจากขอบ เพื่อป้องกันการเสียรูป ซึ่งหากไม่ทำเช่นนั้นจะต้องใช้กระบวนการที่ช้าลงหรืออุปกรณ์ช่วยพยุงที่ซับซ้อน

- ความอดทนต่อการเปลี่ยนแปลง: หลีกเลี่ยงค่าความคลาดเคลื่อนที่แคบเกินไปโดยค่าเริ่มต้น (เช่น +/- 0.001 นิ้ว) ในกรณีที่ไม่จำเป็นต่อการทำงาน โดยค่าความคลาดเคลื่อนมาตรฐานของการขึ้นรูป (± 0.005 ถึง 0.010 นิ้ว) นั้นถูกกว่ามากเมื่อเทียบกับมาตรฐานการกลึงความแม่นยำ

ต้นทุนแฝงและปัจจัยความเสี่ยง

การบานปลายของงบประมาณในกระบวนการขึ้นรูปชิ้นส่วนยานยนต์มักไม่ได้เกิดจากราคาเหล็ก แต่เกิดจากความเป็นจริงเชิงปฏิบัติการที่ "มองไม่เห็น" การประมาณการของคุณจึงจำเป็นต้องรวมโครงสร้างพื้นฐานสนับสนุนที่รับประกันว่าชิ้นส่วนจะเป็นไปตามมาตรฐานของผู้ผลิตรถยนต์ (OEM) อย่างแท้จริง

การควบคุมคุณภาพและการรับรอง

ชิ้นส่วนยานยนต์ต้องผ่านการตรวจสอบอย่างเข้มงวด มักเกี่ยวข้องกับขั้นตอนการอนุมัติชิ้นส่วนการผลิต (PPAP - Production Part Approval Process) ระดับ 1-5 เอกสารเหล่านี้ไม่ใช่บริการฟรี ต้องใช้อุปกรณ์ตรวจสอบ เวลาเครื่อง CMM และชั่วโมงงานวิศวกร นอกจากนี้ การเลือกผู้จัดจำหน่ายที่ไม่มีใบรับรองที่เหมาะสม อาจนำไปสู่การเรียกคืนสินค้าหรือความล้มเหลวด้านคุณภาพที่ก่อให้เกิดค่าใช้จ่ายสูงในอนาคต การร่วมมือกับผู้ผลิตที่สามารถเชื่อมช่องว่างจากขั้นตอนต้นแบบสู่การผลิตจำนวนมากจึงมีความสำคัญอย่างยิ่งต่อการบริหารความเสี่ยง

ตัวอย่างเช่น เทคโนโลยีโลหะเส้าอี้ ใช้ความสามารถด้านความแม่นยำและการกดขึ้นรูปที่ได้รับการรับรองตามมาตรฐาน IATF 16949 และสามารถใช้แรงอัดได้สูงถึง 600 ตัน เพื่อผลิตชิ้นส่วนสำคัญ เช่น คันควบคุม (control arms) และโครงย่อย (subframes) ความสามารถในการดำเนินงานทั้งต้นแบบอย่างรวดเร็ว (เช่น 50 ชิ้นภายใน 5 วัน) และการผลิตในปริมาณมาก ทำให้มั่นใจได้ว่าต้นทุนจะคงที่เมื่อขยายกำลังการผลิต โดยไม่จำเป็นต้องเปลี่ยนผู้จัดจำหน่ายหรือทำการรับรองเครื่องมือใหม่

การบำรุงรักษาและการจัดส่ง

แม่พิมพ์ไม่สามารถใช้งานได้ตลอดไป การประมาณราคาอย่างแม่นยำควรรวมค่าเผื่อ "การบำรุงรักษาแม่พิมพ์" ซึ่งโดยทั่วไปอยู่ที่ 2-5% ของต้นทุนเครื่องมือต่อปี สำหรับการลับคมหัวดัดและเปลี่ยนส่วนของแม่พิมพ์ที่สึกหรอ สุดท้าย ต้องพิจารณาด้านโลจิสติกส์ด้วย แม้ว่าแม่พิมพ์จากต่างประเทศอาจมีราคาถูกกว่า 30% ในเบื้องต้น แต่ต้นทุนการขนส่งแม่พิมพ์เหล็กหนัก การล่าช้าที่ท่าเรือที่อาจเกิดขึ้น และข้อจำกัดในการแก้ไขปัญหาทางวิศวกรรมอย่างฉับพลัน อาจทำให้ผลประโยชน์จากการประหยัดต้นทุนในระยะแรกหายไปได้ ต้นทุนรวมจริง (Total Landed Cost - TLC) คือเกณฑ์เดียวที่สำคัญ

สรุป

การประมาณต้นทุนการขึ้นรูปชิ้นส่วนยานยนต์อย่างแม่นยำเป็นเรื่องซับซ้อนหลายมิติ ที่กินความลึกกว่าแค่ราคาเหล็กต่อกิโลกรัม จำเป็นต้องมองภาพรวมของวงจรชีวิตผลิตภัณฑ์ทั้งหมด—ตั้งแต่การคิดค่าเสื่อมเครื่องมือที่ลงทุนถึง 100,000 ดอลลาร์ ไปจนถึงการปรับปรุงประสิทธิภาพในระดับเล็กที่สุด เช่น เวลาในการทำงานแต่ละรอบและอัตราของเศษวัสดุเสีย โดยการใช้ประโยชน์จากข้อมูลจำลอง การยึดหลักการออกแบบเพื่อความสามารถในการผลิต (Design for Manufacturability) และการเลือกพันธมิตรที่มีกำลังการผลิตและใบรับรองที่เหมาะสม วิศวกรสามารถเปลี่ยนกระบวนการขึ้นรูปโลหะจากจุดที่เป็นต้นทุนให้กลายเป็นข้อได้เปรียบในการแข่งขันได้ ราคาต่อชิ้นที่ต่ำที่สุดมักเป็นเพียงภาพลวงตา สิ่งที่ควรเป้าหมายคือต้นทุนการเป็นเจ้าของโดยรวม (Total Cost of Ownership) ที่ต่ำที่สุด

คำถามที่พบบ่อย

1. การขึ้นรูปโลหะมีราคาแพงกว่าการกลึง CNC หรือไม่?

สำหรับปริมาณต่ำ (ต่ำกว่า 1,000 หน่วย) การขึ้นรูปด้วยแม่พิมพ์มักจะมีราคาแพงกว่าเนื่องจากค่าใช้จ่ายเริ่มต้นสำหรับเครื่องมือสูง ($5,000 ขึ้นไป) อย่างไรก็ตาม สำหรับปริมาณมาก (10,000 หน่วยขึ้นไป) การขึ้นรูปด้วยแม่พิมพ์จะถูกลงอย่างมากเมื่อเทียบกับการกลึงด้วยเครื่อง CNC เนื่องจากเวลาไซเคิลต่อชิ้นงานวัดเป็นวินาที ไม่ใช่นาที และต้นทุนแรงงานถูกกระจายไปยังปริมาณที่มากกว่ามาก

2. สูตรมาตรฐานสำหรับการประมาณต้นทุนการขึ้นรูปด้วยแม่พิมพ์คืออะไร

สูตรมาตรฐานคือ: ต้นทุนรวม = การลงทุนในแม่พิมพ์ + (ต้นทุนวัสดุ + ต้นทุนการประมวลผล) × ปริมาณ . ต้นทุนการประมวลผลคำนวณจากอัตราค่าเครื่องกดต่อชั่วโมงหารด้วยอัตราการผลิต (ชิ้นต่อชั่วโมง) ต้นทุนวัสดุต้องคำนึงถึงน้ำหนักรวมของแผ่นดิบหักด้วยมูลค่าเศษเหลือจากการนำโลหะกลับมาใช้ใหม่

3. การรับประกันแม่พิมพ์ "1 ล้านครั้ง" หมายความว่าอย่างไรต่อการประมาณการ

การรับประกัน "จำนวนการผลิตหนึ่งล้านครั้ง" หมายความว่า อุปกรณ์แม่พิมพ์ถูกสร้างจากเหล็กกล้าคุณภาพสูงที่ผ่านกระบวนการอบแข็ง (เช่น คาร์ไบด์ หรือ D2) และได้รับการออกแบบมาเพื่อผลิตชิ้นส่วนได้หนึ่งล้านชิ้น ก่อนที่จะต้องได้รับการซ่อมแซมครั้งใหญ่หรือเปลี่ยนใหม่ สำหรับการประมาณการต้นทุน สิ่งนี้ช่วยให้คุณสามารถคิดค่าเสื่อมราคาของแม่พิมพ์ออกเป็นระยะเวลาการใช้งานที่ยาวนานมาก ทำให้ต้นทุนแม่พิมพ์ต่อหน่วยลดลงจนเกือบเป็นศูนย์ในงานผลิตจำนวนมาก

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —