ภาพรวมกระบวนการตีขึ้นรูปโลหะสำหรับยานยนต์: จากคอยล์สู่ชิ้นส่วนประกอบ

สรุปสั้นๆ

ภาพรวมกระบวนการตัดขึ้นรูปโลหะสำหรับอุตสาหกรรมยานยนต์ : เทคนิคการผลิตด้วยความเร็งสูงนี้เปลี่ยนแผ่นโลหะแบนเป็นชิ้นส่วนยานยนต์ที่แม่นยำ โดยใช้เครื่องอัดไฮดรอลิกหรือเครื่องกลและแม่พิมพ์ที่ออกแบบเฉพาะ กระบวนการนี้อาศัยแรงดันสูงมาก (มักเกิน 1,600 ตัน) เพื่อตัด ขึ้นรูป และดัดวัสดุ เช่น เหล็กความแข็งแรงสูงและอลูมิเนียม ให้เป็นชิ้นส่วนสำคัญตั้งแต่โครงยึดตัวถังไปจนถึงแผ่นตัวรถ สำวิศวกรยานยนต์และทีมจัดซื้อ การตัดขึ้นรูปโลหะมอบความแข็งแกร่งในการผลิตขนาดใหญ่ ประสิทธิภาพต้นทุน และความสม่ำเสมอที่ไม่มีกระบวนการอื่นเทียได้ ทำให้มันเป็นรากฐานของการผลิตจำนวนมากในปัจจุบัน

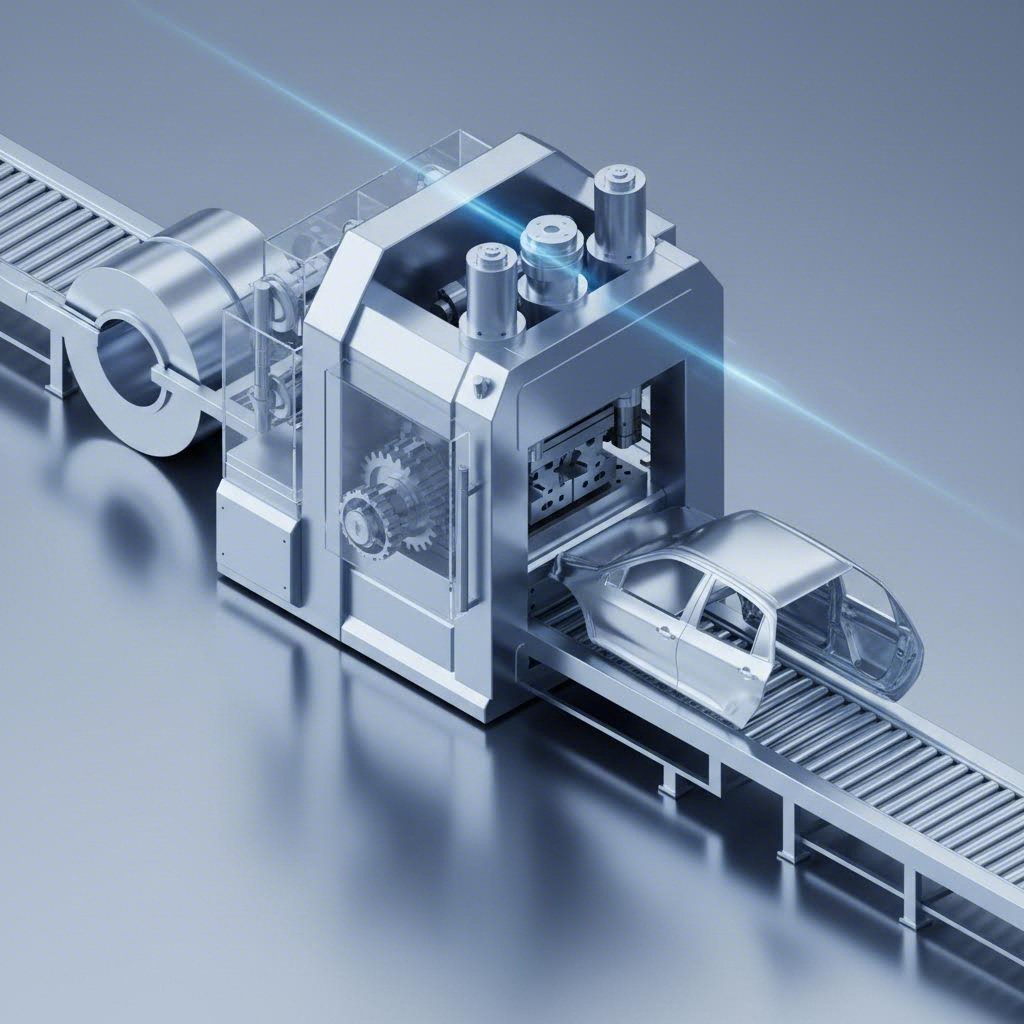

กายวิภาคของกระบวนการ: จากคอยล์โลหะถึงชิ้นส่วน

การเข้าใจเส้นทางจากคอยล์โลหะดิบไปเป็นชิ้นส่วนรถยนต์สำเร็จรูป จำเป็นต้องมองเข้าไปภายในโรงงานกดโลหะ กระบวนการนี้เป็นลำดับงานที่วิศวกรรมความแม่นยำพบกับแรงมหาศาล ตามที่ผู้ผลิตใหญ่ๆ เช่น โตโยต้า , ขั้นตอนการตัดเพียงหนึ่งครั้งสามารถใช้เวลาน้อยเพียงสามวินาที ขณะที่ใช้แรงกดในแนวตั้งซึ่งเทียบเท่ากับน้ำหนักรถยนต์หลายพันคันที่เรียงซ้อนกันอยู่ด้านบน

- การออกแบบและการสร้างแม่พิมพ์ : กระบวนการนี้เริ่มต้นขึ้นก่อนที่โลหะจะสัมผัสเครื่องอัดขึ้นรูป Engineers จะใช้ซอฟต์แวร์ CAD/CAM เพื่อออกแบบชิ้นส่วนและ "แม่พิมพ์" (เครื่องมือที่ใช้ขึ้นรูปโลหะ) ขั้นตอนนี้กำหนดค่าความคลาดเคลื่อนของชิ้นส่วน ซึ่งมักมีความแม่นยำภายใน 1/1000 มิลลิเมตร เพื่อให้มั่นใจว่าการประกอบจะไร้รอยต่อ

- การป้อนวัสดุ : ม้วนแผ่นโลหะขนาดใหญ่จะถูกคลี่ออกและป้อนเข้าสู่เครื่องอัด ขั้นตอนนี้มักเกี่ยวข้องกับการปรับให้โลหะตรงและเรียบ เพื่อกำจัดความโค้งจากม้วน เพื่อให้แน่ใจว่า "แผ่นต้นแบบ" เข้าสู่แม่พิมพ์ในสภาพเรียบสมบูรณ์

- การตัดแผ่นและการเจาะ : เมื่อโลหะเข้าสู่เครื่องอัด ขั้นตอนแรกมักเป็น "การตัดแผ่น" ซึ่งจะตัดรูปร่างเบื้องต้นของชิ้นส่วนออกจากแถบโลหะ พร้อมกันนั้น การเจาะอาจใช้ในการทำรูสำหรับสกรูหรือการจัดตำแหน่งในการประกอบ

- การขึ้นรูปและการดึง : นี่คือจุดที่เกิดความมหัศจรรย์ แรงกดของเครื่องพันช์จะขับดันแผ่นโลหะเรียบเข้าไปในช่องของแม่พิมพ์ ทำให้เกิดการเปลี่ยนรูปร่างพลาสติกเป็นรูปทรงสามมิติ ซึ่งอาจเกี่ยวข้องกับการดัด การพับขอบ หรือการดึงโลหะเพื่อสร้างความลึก

- การตกแต่ง : ชิ้นส่วนที่ถูกตัดขึ้นรูปจะถูกดันออก แต่ยังไม่เสร็จขั้นสุดท้าย ขั้นตอนการตกแต่งต่อเนื่อง เช่น การลบคมขอบ หรือการรักษาผิวเพื่อเพิ่มความต้านทานการกัดกร่อน อาจถูกนำไปใช้

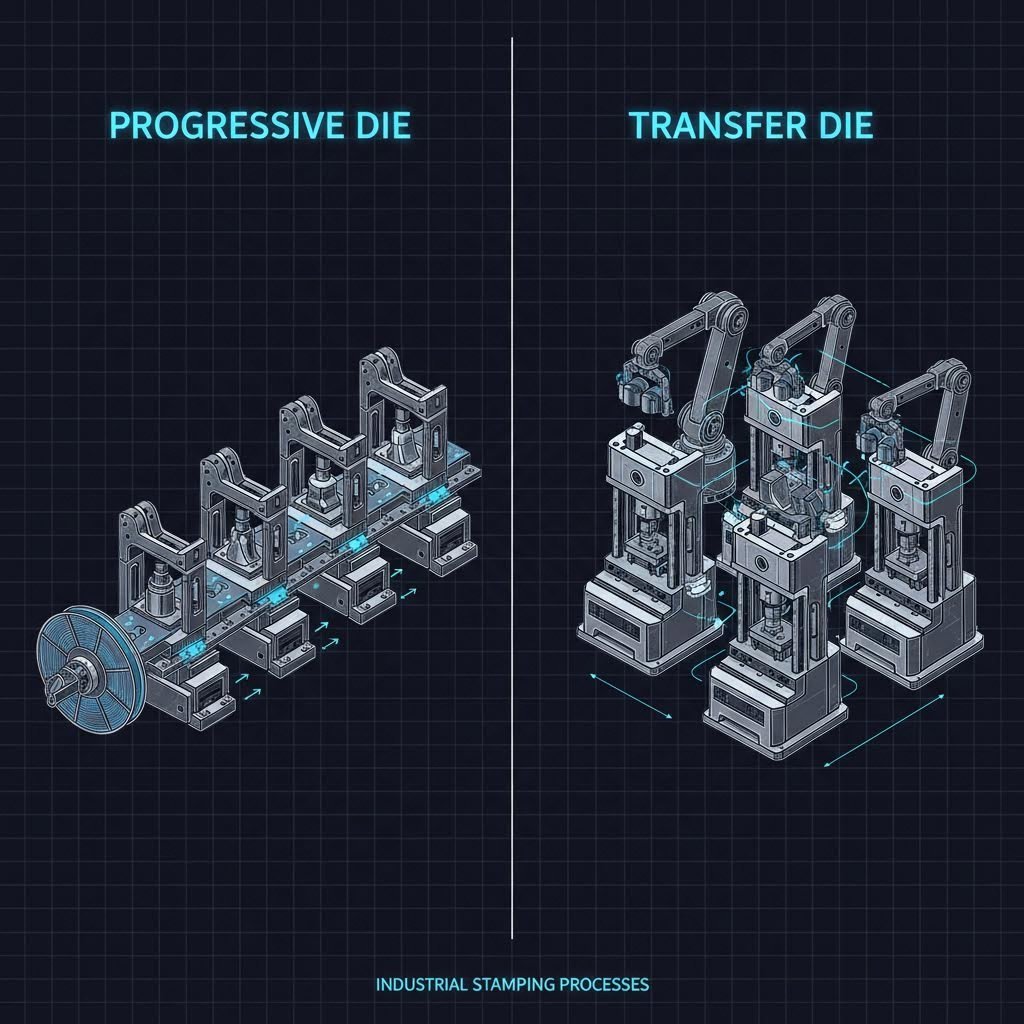

เทคนิคการตัดขึ้นรูปหลัก: แบบโปรเกรสซีฟ เทียบกับ แบบทรานสเฟอร์ เทียบกับ แบบดีพดรอว์

ไม่ทุกชิ้นส่วนยานยนต์ถูกสร้างเท่าเทียม และวิธีการตัดขึ้นรูปก็ไม่เหมือนกัน ขึ้นต่างขึ้นตามความซับซ้อน ปริมาณ และขนาดของชิ้นส่วน การเลือกวิธีที่เหมาะสมขึ้นอยู่กับปัจจัยเหล่านี้ ผู้นำในสาขานี้เช่น ESI Engineering ให้ความสำคัญต่อสามวิธีหลัก

การปั๊มแบบก้าวหน้า

เหมาะสำหรับการผลิตชิ้นส่วนขนาดเล็กถึงกลางในปริมาณมาก การตัดขึ้นรูปแบบโปรเกรสซีฟใช้แถบโลหะต่อเนื่องที่ป้อนผ่านชุดของสถานีต่างๆ ภายในแม่พิมพ์เดียว แต่ละสถานีจะดำเนินการแตกต่างกัน (ตัด ดัด ตอก) ขณะที่แถบโลหะเคลื่อนที่ไปข้างหน้า กระบวนการนี้เป็นผู้นำด้านความเร็วในอุตสาหกรรม สามารถผลิตชิ้นส่วนได้หลายร้อยชิ้นต่อนาทีโดยมีของเสียน้อยที่สุด

การปั๊มแบบถ่ายโอน

สำหรับชิ้นส่วนขนาดใหญ่ เช่น แผงประตูหรือโครงเครื่องยนต์ การตัดขึ้นรูปแบบทรานสเฟอร์เป็นมาตรฐานที่ใช้กันทั่วไป ต่างจากกระบวนการแบบโปรเกรสซีฟที่ชิ้นส่วนยังคงติดอยู่กับแถบโลหะ ที่นี่ชิ้นส่วนจะถูกตัดแยกออกมาตั้งแต่ช่วงต้นของกระบวนการ จากนั้นระบบกลไกแบบ "นิ้วจับ" หรือระบบถ่ายโอนจะเคลื่อนย้ายชิ้นส่วนแต่ละชิ้นจากแม่พิมพ์สถานีหนึ่งไปยังอีกสถานีหนึ่ง ซึ่งทำให้สามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อนและมีขนาดใหญ่กว่าที่แถบโลหะต่อเนื่องจะรองรับได้

การตัดแต่งรูปลึก (Deep Draw Stamping)

เมื่อความลึกของชิ้นส่วนเกินเส้นผ่านศูนย์กลาง เช่น ที่ครอบตัวกรองน้ำมันหรือถังเชื้อเพลิง จะต้องใช้กระบวนการขึ้นรูปแบบดึงลึก (deep drawing) ซึ่งใช้แม่พิมพ์ดันโลหะให้ยืดออกอย่างมากเข้าไปในช่องของแม่พิมพ์ โดยต้องควบคุมการไหลของวัสดุเป็นพิเศษ เพื่อป้องกันการฉีกขาดหรือการย่นระหว่างกระบวนการเปลี่ยนรูปร่างอย่างรุนแรง

| คุณลักษณะ | แม่พิมพ์กดแบบก้าวหน้า | แม่พิมพ์แบบถ่ายลำ | Deep Draw |

|---|---|---|---|

| ประโยชน์หลัก | ความเร็วสูงและปริมาณมาก | ชิ้นส่วนขนาดใหญ่และซับซ้อน | ความลึกและรูปร่างทรงกระบอก |

| ชิ้นส่วนทั่วไป | ขาแขวน, คลิป, เทอร์มินัล | เสาตัวถัง, แขนระบบกันสะเทือน | ตัวกรองน้ำมัน, ที่ครอบเซนเซอร์ |

| ปัจจัยต้นทุน | ต้นทุนต่อชิ้นต่ำกว่า | การลงทุนในแม่พิมพ์สูงกว่า | ข้อจำกัดด้านความสามารถในการขึ้นรูปของวัสดุ |

วิทยาศาสตร์วัสดุ: โลหะชนิดใดที่ใช้สร้างรถยนต์?

ยุคที่รถยนต์ผลิตขึ้นทั้งหมดจากเหล็กกล้าอ่อนได้ผ่านพ้นไปนานแล้ว การขึ้นรูปชิ้นส่วนยานยนต์ในปัจจุบันเกี่ยวข้องกับการผสมผสานของโลหะผสมขั้นสูงหลายชนิด ซึ่งออกแบบมาเพื่อให้สมดุลระหว่างความปลอดภัย น้ำหนัก และสมรรถนะ American Industrial เน้นย้ำถึงการเปลี่ยนผ่านไปสู่วัสดุที่สนับสนุนข้อกำหนดด้านการลดน้ำหนักในอุตสาหกรรม

เหล็กความแข็งแรงสูง (HSS) ยังคงเป็นมาตรฐานอุตสาหกรรมสำหรับชิ้นส่วนที่สำคัญต่อความปลอดภัย เช่น โครงแชสซีและกรงนิรภัยสำหรับผู้โดยสาร มีความสามารถในการป้องกันการชนได้อย่างยอดเยี่ยม แต่ต้องใช้แรงกดสูงกว่าเหล็กทั่วไปมากในการขึ้นรูป ผู้ผลิตจำเป็นต้องใช้แม่พิมพ์ที่ผ่านการอบแข็งเพื่อทนต่อการกัดกร่อนและความเครียดจากการขึ้นรูป HSS

อลูมิเนียม เป็นวัสดุที่เลือกใช้เพื่อลดน้ำหนักรถยนต์และยืดระยะการวิ่งของรถยนต์ไฟฟ้า (EV) โดยใช้บ่อยสำหรับฝากระโปรง ประตู และฝาท้าย อะลูมิเนียมมีน้ำหนักเบากว่าเหล็ก แต่ขึ้นรูปได้ยากกว่าเนื่องจากมีแนวโน้มที่จะเด้งกลับหลังจากการขึ้นรูป จึงต้องอาศัยการออกแบบแม่พิมพ์อย่างแม่นยำเพื่อชดเชยความยืดหยุ่นนี้

ทองแดงและทองแดง มีบทบาทโครงสร้างที่เล็กลงแต่มีบทบาทหน้าที่ที่ใหญ่ขึ้นอย่างมาก ด้วยการเพิ่มขึ้นของการใช้ยานพาหนะที่ขับเคลื่อนด้วยไฟฟ้า โลหะเหล่านี้ถูกตีเป็นบัสบาร์ เทอร์มินอล และตัวเชื่อมต่อ ซึ่งมีคุณค่าจากความสามารถในการนำไฟฟ้าที่เหนือกว่า

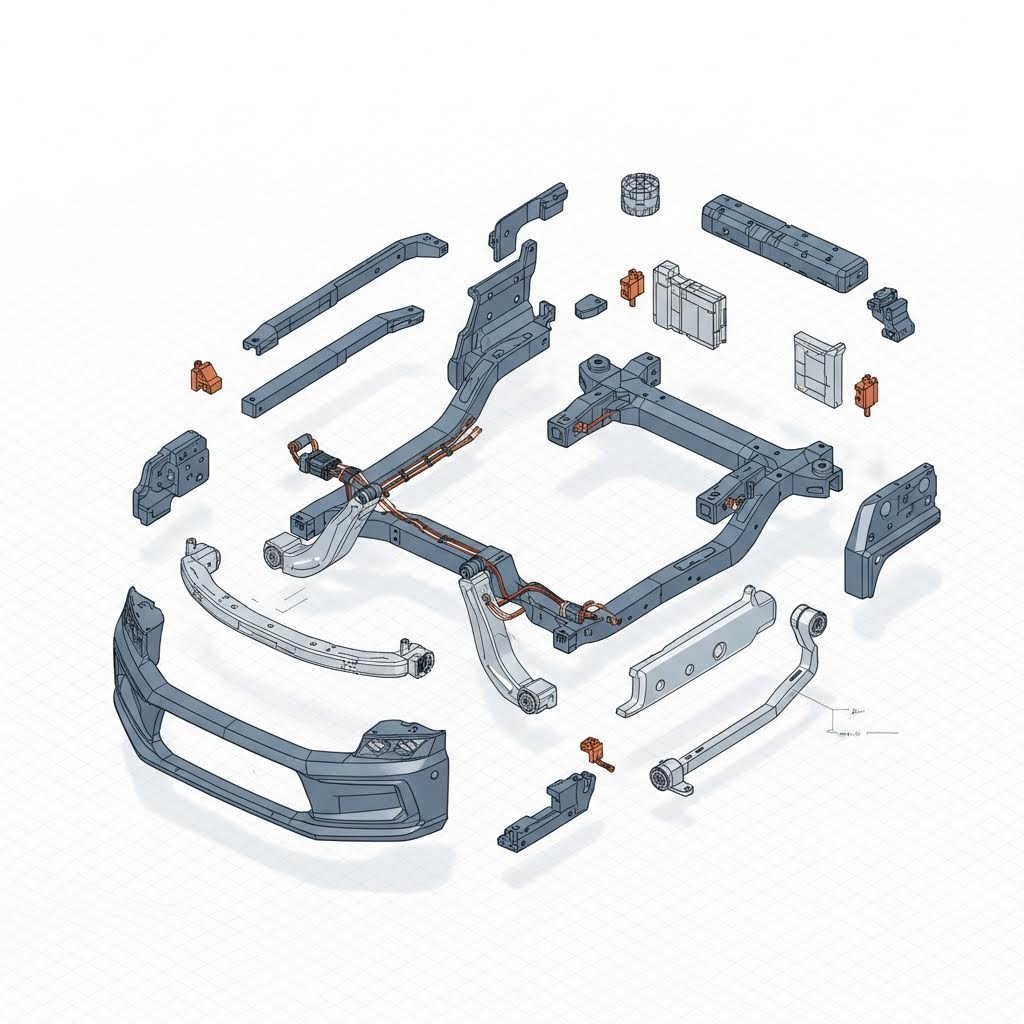

การประยุกต์ใช้ในยานยนต์: ชิ้นส่วนใดที่ถูกตีขึ้นจริง?

ความหลากหลายของกระบวนการตีขึ้นหมายว่ามันเกี่ยวข้องกับเกือบทุกระบบในยานพาหนะ ตั้งแต่พื้นผิวด้านนอกที่มันวาว ไปจนถึงหัวใจกลไกที่ซ่อนอยู่ ชิ้นส่วนที่ถูกตีขึ้นนั้นพบได้ทุกที่

- โครงตัวถัง (Body-in-White) : นี้อ้างถึงโครงกระดูกของยานพาหนะ ชิ้นส่วนที่ถูกตีขึ้นที่นี้รวมแผ่นขนาดใหญ่ เช่น ปีก, ฝากระโปรง, และหลังคา รวมถึงเสากล้าง (เสากล้าง A, B และ C) ที่ป้องกันผู้โดยอาศัย คุณภาพผิวสำเร็จมีความสำคัญที่นี่; การตีขึ้น "ระดับ A" รับประกันลักษณะภายนอกที่ไร้ที่ติ

- แชสซีส์และระบบรองรับ : ชิ้นส่วนเหล่านี้ เช่น แขนควบคุมและคานขวาง ต้องทนต่อการสั่นสะเทือนจากถนนและแรงเครียดอย่างต่อเนื่อง การตีขึ้นให้ความทนทานและความต้านทานต่อการล้าที่จำเป็น

- ระบบส่งกำลังและเครื่องยนต์ : ความแม่นยำมีความสำคัญอย่างยิ่งสำหรับชิ้นส่วนเครื่องยนต์ เช่น ฝาครอบโอ่งน้ำมัน ฝาครอบวาล์ว และเกียร์ระบบส่งกำลัง ชิ้นส่วนเหล่านี้มักต้องการค่าความคลาดเคลื่อนที่แคบมาก เพื่อป้องกันการรั่วซึมและรับประกันประสิทธิภาพทางกล

สำหรับผู้ผลิตที่ดำเนินงานในสภาพแวดล้อมที่ซับซ้อนระหว่างการออกแบบเริ่มต้นและการประกอบในระดับเต็ม จำเป็นอย่างยิ่งที่จะต้องหาพันธมิตรที่สามารถจัดการได้ทั้งกระบวนการทั้งหมด บริษัทอย่าง Shaoyi Metal Technology ให้บริการ โซลูชันการตอกโลหะอย่างครบวงจร เชื่อมช่องว่างจากขั้นตอนต้นแบบอย่างรวดเร็วไปจนถึงการผลิตจำนวนมาก โดยใช้เครื่องกดขนาดสูงสุดถึง 600 ตัน เพื่อจัดส่งชิ้นส่วนที่ได้รับการรับรองตามมาตรฐาน IATF 16949 สำหรับทุกอย่างตั้งแต่ระบบแชสซีไปจนถึงขั้วไฟฟ้าที่ซับซ้อน

แนวโน้มอุตสาหกรรม: อนาคตของกระบวนการตัดแตะ (Stamping)

ภาคอุตสาหกรรมตัดแตะกำลังเปลี่ยนแปลงอย่างรวดเร็ว โดยได้รับแรงผลักดันจากการเปลี่ยนผ่านไปสู่รถยนต์ไฟฟ้า (EV) และการผลิตอัจฉริยะ National Material ระบุว่า ความต้องการในด้านเปลือกหุ้มแบตเตอรี่และระบบจัดการความร้อนกำลังสร้างโอกาสใหม่ๆ ให้กับผู้ประกอบการตัดแตะ ชิ้นส่วนเหล่านี้มักต้องการรูปทรงเรขาคณิตที่มีขนาดใหญ่และลึก รวมถึงเทคนิคการต่อประสานพิเศษ

นอกจากนี้ การทำให้เป็นอัตโนมัติยังกำลังเปลี่ยนแปลงพื้นที่เครื่องจักรกด โดยสายการผลิตสมัยใหม่จะรวมเซ็นเซอร์ IoT เข้าไปในแม่พิมพ์โดยตรง เพื่อตรวจสอบการสึกหรอแบบเรียลไทม์ และคาดการณ์ความต้องการในการบำรุงรักษาก่อนที่จะเกิดการขัดข้อง วิธีการตอกขึ้นรูปอัจฉริยะนี้ช่วยเพิ่มเวลาการทำงานสูงสุด และรับประกันว่าชิ้นส่วนที่ผลิตเป็นล้านชิ้นจะมีความแม่นยำเท่ากับชิ้นแรก

คำถามที่พบบ่อย

1. ขั้นตอน 7 ขั้นตอนในวิธีการสแตมป์พิ้งคืออะไร?

แม้ว่าจะมีความแตกต่างกันอยู่บ้าง แต่ขั้นตอนการขึ้นรูปทั่วไปเจ็ดขั้นตอนที่พบได้บ่อย ได้แก่ 1. การตัดแผ่นเบื้องต้น (ตัดรูปร่างคร่าวๆ), 2. การเจาะ (เจาะรู), 3. การดึงขึ้นรูป (สร้างความลึก), 4. การดัด (กำหนดมุม), 5. การดัดแบบอากาศ (ขึ้นรูปโดยไม่ต้องแตะด้านล่าง), 6. การแตะด้านล่างและการประทับ (พิมพ์รายละเอียดและกำหนดรูปร่างสุดท้าย), และ 7. การตัดแต่งแบบหนีบ (ตัดวัสดุส่วนเกินออกจากชิ้นงานที่ผ่านการดึงขึ้นรูปแล้ว)

2. การตีขึ้นรูปโลหะมีกี่ประเภทและมีอะไรบ้าง

สี่ประเภทหลักคือ การตัดขึ้นรูปแบบไดก้าด้วยแรงดันต่อเนื่ด (การขึ้นรูปรูปร่างโดยอัตตโนมัติอย่างต่อเนื่อง), การตัดขึ้นรูปแบบถ่ายโอนได (สำหรับชิ้นส่วนขนาดใหญี่ถูกเคลื่อนย้ายด้วยเครื่องจักร), การตัดขึ้นรูปลึก (สำหรับรูปร่างกลวงที่ลึก), และการตัดขึ้นรูปแบบโฟร์สไลด์/มัลติสไลด์ (สำหรับการดัดที่ซับซ้อนจากสี่ทิศทางพร้อมเวลาเดียวกัน)

3. กระบวนการตัดขึ้นรูปในการผลิตอัตตโนมัติคืออะไร?

ในการผลิตอัตตโนมัติ การตัดขึ้นรูปเกี่ยวข้องกับระบบที่เชื่อมต่อกัน โดยแขนหุ่นยนต์หรือเครื่องป้อนเชิงเครื่องจักรเคลื่อนย้ายโลหะผ่านสายกดด้วยการแทรกมือของมนุษย์ในระดับต่ำสุด ซึ่งรวมการป้อนคอยล์อัตตโนมัติ การถ่ายโอนด้วยหุ่นยนต์ระหว่างสถานีได และระบบตรวจสอบด้วยภาพอัตตโนมัติที่ยืนยันคุณภาพด้วยความเร็วสูง

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —