การตีขึ้นรูปชิ้นส่วนระบบไฟส่องสว่างในรถยนต์: คู่มือด้านวิศวกรรม

สรุปสั้นๆ

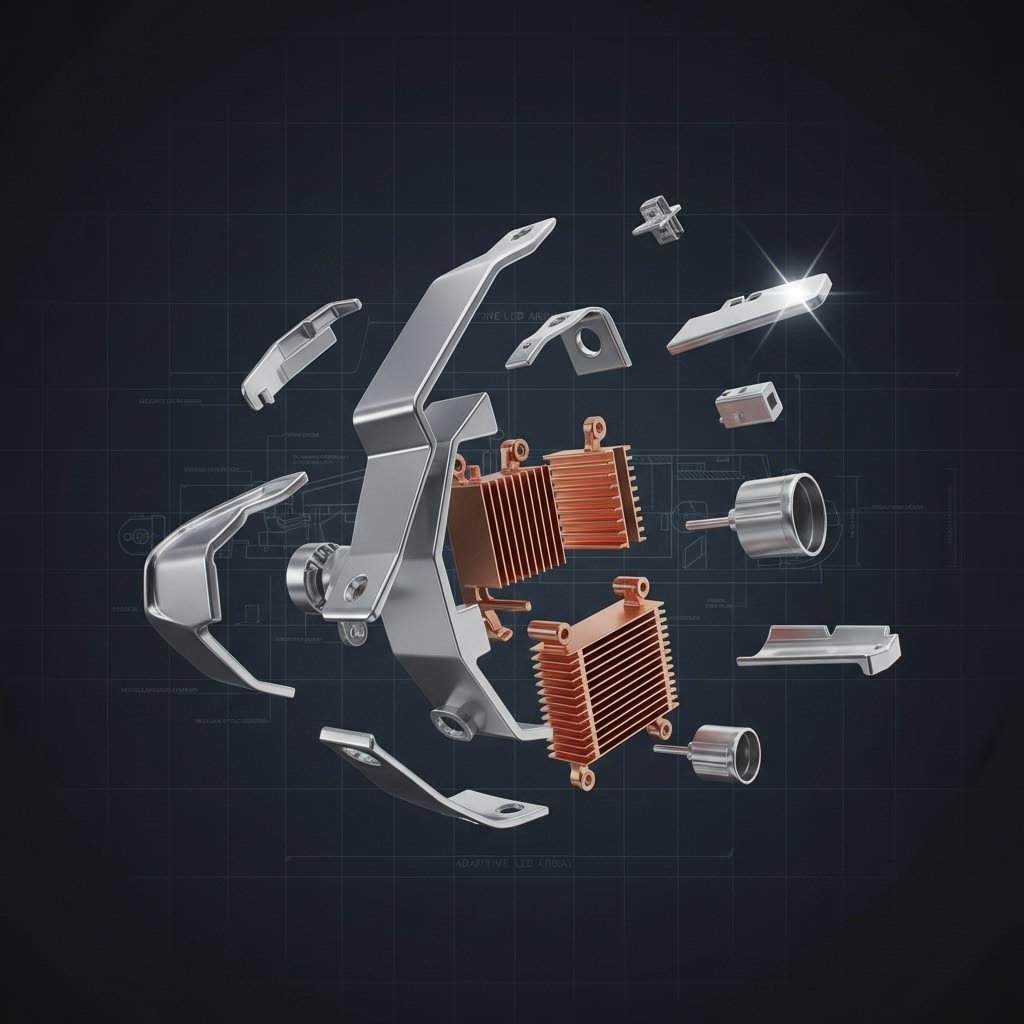

การขึ้นรูปชิ้นส่วนระบบไฟส่องสว่างสำหรับยานยนต์ คือ กระบวนการผลิตด้วยความแม่นยำสูงที่ใช้ในการสร้างชิ้นส่วนโลหะสำคัญสำหรับระบบส่องสว่างในยานพาหนะ ได้แก่ ขั้วไฟฟ้า, แผ่นระบายความร้อน, โคมสะท้อนแสง และขาแขวน โดยเนื่องจากระบบไฟ LED รุ่นใหม่ต้องการการจัดการความร้อนอย่างเข้มงวดและการนำไฟฟ้าที่สม่ำเสมอ ผู้ผลิตจึงพึ่งพาเครื่องจักรความเร็วสูง การปั๊มแบบก้าวหน้า เพื่อผลิตชิ้นส่วนที่ปราศจากข้อบกพร่องหลายล้านชิ้น ปัจจัยสำคัญในการจัดหา ได้แก่ การเลือกวัสดุ เช่น อลูมิเนียมสำหรับการกระจายความร้อน ทองแดงสำหรับการเชื่อมต่อ และการประกันว่าคู่ค้าของคุณถือมาตรฐาน การรับรอง iatf 16949 เพื่อให้เป็นไปตามมาตรฐานคุณภาพอุตสาหกรรมยานยนต์ระดับโลก

ชิ้นส่วนขึ้นรูปที่สำคัญในระบบไฟส่องสว่างยานยนต์รุ่นใหม่

การเปลี่ยนผ่านจากหลอดฮาโลเจนไปเป็นระบบไฟส่องสว่างแบบ LED และเลเซอร์แมทริกซ์ ได้เปลี่ยนแปลงความซับซ้อนของชิ้นส่วนโลหะที่ขึ้นรูปด้วยแรงกดอย่างมาก วิศวกรยานยนต์ไม่จำเป็นต้องใช้เพียงแค่ขาแขวนแบบง่ายๆ อีกต่อไป แต่ต้องการชิ้นส่วนเชื่อมต่อที่ซับซ้อนและโซลูชันจัดการความร้อน ซึ่งต้องพอดีกับชุดไฟหน้าและไฟท้ายที่มีขนาดเล็กลงเรื่อยๆ การขึ้นรูปโลหะด้วยความแม่นยำสูงทำหน้าที่หลักสามประการในระบบเหล่านี้ ได้แก่ การเชื่อมต่อทางไฟฟ้า การรองรับโครงสร้าง และการจัดการความร้อน

ชิ้นส่วนเชื่อมต่อไฟฟ้า

ระบบประสาทของชุดอุปกรณ์ไฟส่องสว่างใดๆ ขึ้นอยู่กับชิ้นส่วนไฟฟ้าที่ขึ้นรูปด้วยแรงกด บัสบาร์ และ เฟรมนำกระแส ถูกขึ้นรูปจากโลหะผสมทองแดงที่นำไฟฟ้าได้ดี เพื่อกระจายพลังงานอย่างมีประสิทธิภาพไปยังชุดไดโอดเปล่งแสง (LED) ทอร์มิเนล และขั้วต่อจะต้องคงความสมบูรณ์ของการสัมผัสไว้ได้ แม้ต้องเผชิญกับการสั่นสะเทือนจากเครื่องยนต์และการเปลี่ยนแปลงอุณหภูมิ ซึ่งแตกต่างจากอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคทั่วไป ชิ้นส่วนเกรดยานยนต์เหล่านี้มักมีรูปร่างเรขาคณิตที่ซับซ้อน โดยออกแบบมาให้ล็อกเข้ากับที่อยู่พลาสติกที่ขึ้นรูปด้วยการฉีดขึ้นรูปอย่างแน่นหนา กระบวนการนี้เรียกว่า การขึ้นรูปแบบอินเสิร์ต (insert molding)

ชิ้นส่วนจัดการความร้อน

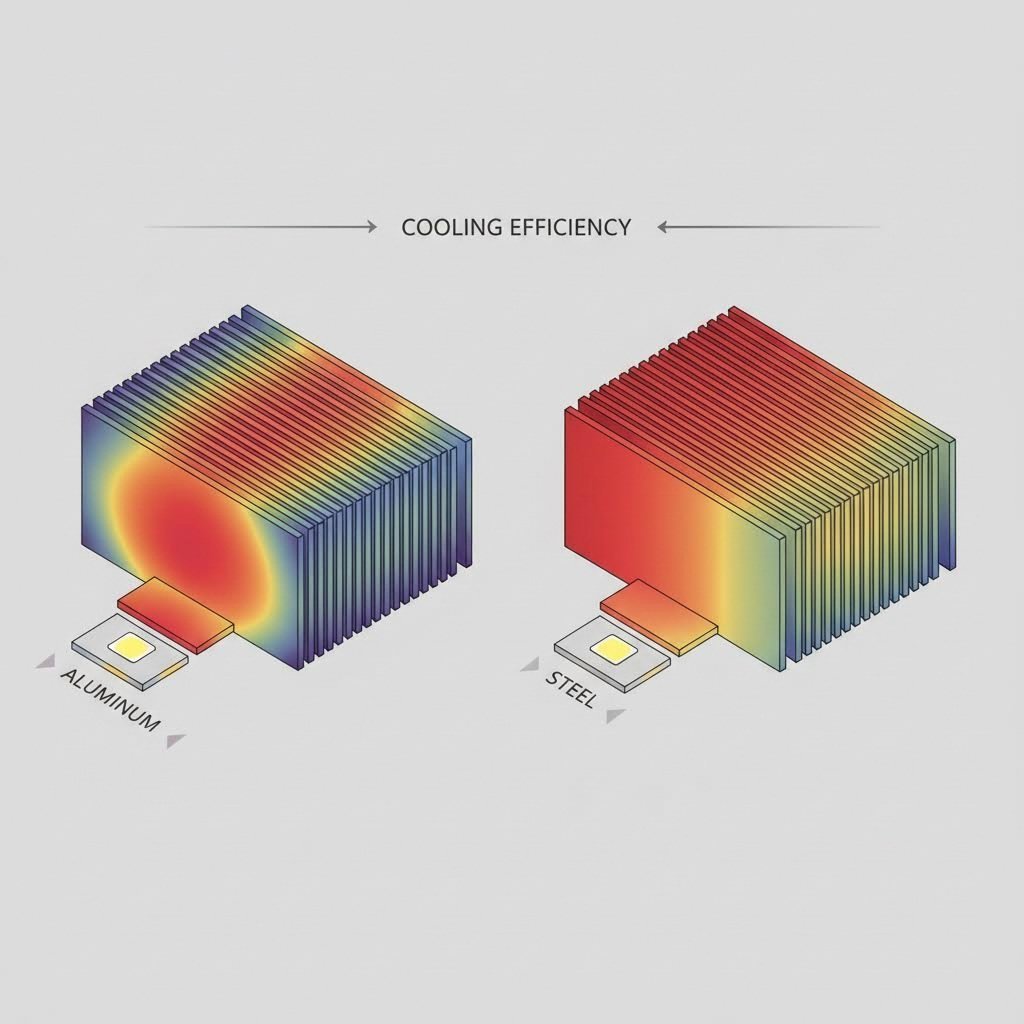

อายุการใช้งานของ LED เกี่ยวข้องโดยตรงกับการกระจายความร้อน การตีขึ้นรูปโลหะให้เป็นวิธีแก้ปัญหาที่คุ้มค่าในการผลิต แผงระบายความร้อน และแผ่นกระจายความร้อน โดยการตีขึ้นรูปโลหะผสมอลูมิเนียม ผู้ผลิตสามารถสร้างชิ้นส่วนที่เบามีพื้นที่ผิวกว้างเพียงพอในการดึงความร้อนออกจากไดโอดที่ไวต่อความร้อน ชิ้นส่วนเหล่านี้มักถูกรวมเข้ากับบอร์ดวงจรพิมพ์ (PCB) หรือโครงเครื่องโดยตรง เพื่อให้มั่นใจในการถ่ายเทความร้อนอย่างรวดเร็ว

ฮาร์ดแวร์สำหรับระบบออปติกและการยึดโครงสร้าง

แม้ว่าพลาสติกจะเป็นวัสดุหลักสำหรับเลนส์ แต่การตีขึ้นรูปโลหะยังคงเหนือกว่าในด้านความแข็งแรงของโครงสร้างและความแม่นยำทางออปติกในบางจุด แหวนสะท้อนแสง และ ฝาครอบหลอดไฟ ต้องมีพื้นผิวคุณภาพสูงเพื่อควบคุมเส้นทางของแสงโดยไม่เกิดการบิดเบือน ในขณะเดียวกัน เหล็กกล้าหนาพิเศษ ชุดยึดติด และ คลิปยึด ทำให้มั่นใจว่าโมดูลไฟทั้งหมดยังคงอยู่ในแนวเดียวกันและมั่นคง แม้ยานพาหนะจะวิ่งผ่านพื้นผิวขรุขระ

กลยุทธ์การเลือกวัสดุ: การนำไฟฟ้า น้ำหนัก และความร้อน

การเลือกวัสดที่เหมาะสมเป็นการถ่วงดุลทางวิศวกรรมระหว่างสมรรถนะ น้ำหนัก และต้นทุน ในกระบวนการตัดขึ้นรูปชิ้นส่วนระบบไฟบนยานยนต์ มีสามตระกูลวัสดซึ่งครองตลาด โดยแต่ละชนิดทำหน้าทางวิศวกรรมที่แตกต่าง

โลหะผสมทองแดงและทองเหลือง

สำหรับชิ้นส่วนไฟฟ้า ทองแดง C110 (Electrolytic Tough Pitch) เป็นมาตรฐานเนื่องจากมีความสามารถนำไฟฟ้าสูงพิเศษ (100% IACS) อย่างไรก็ตาม ทองแดงบริสุทธิ์มีความอ่อน สำหรับขั้วต่อที่ต้องการคุณสมบัติสปริงเพื่อรักษากดการสัมผัส วิศวกรมักระบุ ทองเหลือง หรือโลหะผสมสมรรถนะสูง เบริลเลียมทองแดง ซึ่งวัสดเหล่านี้มีความต้านแรงดึงที่จำเป็นเพื่อต้านการล้าขณะยังคงรักษานำไฟฟ้าในระดับเพียงพอ

โลหะผสมอลูมิเนียม

อลูมิเนียม 5052 และ 6061เป็นตัวเลือกที่นิยมสำหรับฮีทซิงก์และโครงเครื่อง โดยอลูมิเนียมมีคุณสมบัติในการนำความร้อนได้ดีเยี่ยม ซึ่งสำคัญต่อการระบายความร้อนของหลอดไฟ LED กำลังสูง ในขณะที่มีน้ำหนักเบากว่าทองแดงหรือเหล็กกล้าหลายเท่า นอกจากนี้ยังมีความต้านทานต่อการกัดกร่อนตามธรรมชาติ แม้ว่าจะมีแนวโน้มเกิดอาการ "กาลลิ่ง" (การยึดติดของวัสดุ) ระหว่างกระบวนการตัดขึ้นรูป จึงจำเป็นต้องใช้ชั้นเคลือบพิเศษบนแม่พิมพ์และสารหล่อลื่นเฉพาะ

เหล็กสเตนเลสและเหล็กกล้าม้วนเย็น

สำหรับชิ้นส่วนโครงสร้างภายนอกหรือชิ้นส่วนภายในที่สัมผัสกับความชื้น เหล็กสเตนเลสกลุ่ม 300 ให้ความสามารถในการต้านทานการกัดกร่อนได้ยอดเยี่ยม โดยไม่จำเป็นต้องชุบผิวเพิ่มเติม สำหรับชิ้นส่วนยึดภายในที่การกัดกร่อนไม่ใช่ปัญหาหลัก แต่ต้องการความแข็งแรงสูงสุด เหล็กม้วนเย็น ยังคงเป็นทางเลือกที่คุ้มค่าที่สุด มักจะทำการชุบสังกะสีหรือเคลือบอี-โค้ท (e-coating) หลังกระบวนการผลิต

กระบวนการผลิต: การขึ้นรูปแบบพรอเกรสซีฟได (Progressive Die) เทียบกับ การดึงลึก (Deep Draw)

การเลือกวิธีการตีขึ้นรูปขึ้นอยู่กับรูปร่างของชิ้นส่วนและปริมาณการผลิตเป็นหลัก โครงการโคมไฟรถยนต์มักเกี่ยวข้องกับปริมาณมาก (ตั้งแต่หลายแสนถึงล้านชิ้น) ทำให้ประสิทธิภาพเป็นปัจจัยสำคัญหลัก

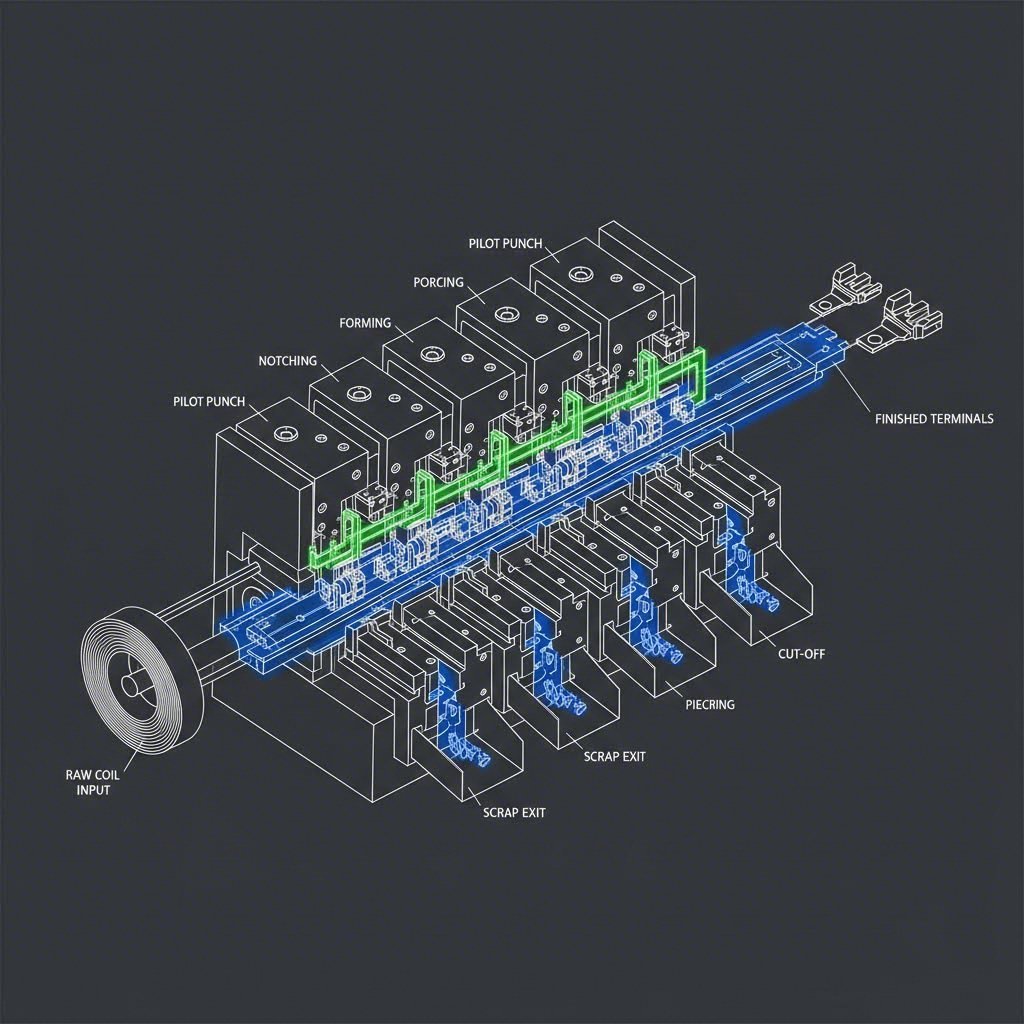

การปั๊มแบบก้าวหน้า

การปั๊มแบบก้าวหน้า คือมาตรฐานอุตสาหกรรมสำหรับการผลิตชิ้นส่วนขนาดเล็กถึงกลางที่ซับซ้อน เช่น เทอร์มินอล คลิป และโครงนำไฟ ในกระบวนการนี้ ม้วนโลหะจะถูกป้อนผ่านชุดสถานีต่างๆ ภายในแม่พิมพ์เดียวกัน แต่ละสถานีจะดำเนินการเฉพาะอย่าง—เช่น ตัด ดัด ตอก หรือขึ้นรูป—ขณะที่แถบวัสดุเคลื่อนที่ไปข้างหน้า ชิ้นส่วนสำเร็จรูปจะถูกแยกออกในสถานีสุดท้าย วิธีนี้มีความเร็วสูงมาก สามารถทำงานได้หลายร้อยครั้งต่อนาที ทำให้ราคาต่อชิ้นต่ำเมื่อผลิตจำนวนมาก

การตัดแต่งรูปลึก (Deep Draw Stamping)

สำหรับชิ้นส่วนที่มีลักษณะทรงกระบอกหรือทรงกล่องที่มีความลึกมาก เช่น กระป๋องตัวเก็บประจุ ซ็อกเก็ตหลอดไฟ หรือตัวเรือนสะท้อนแสงเฉพาะเจาะจง— การตัดแต่งรูปลึก (Deep Draw Stamping) เป็นสิ่งจำเป็น กระบวนการนี้จะยืดแผ่นโลหะเข้าไปในช่องแม่พิมพ์ โดยมีความต้องการทางเทคนิคสูง เนื่องจากวัสดุต้องไหลตัวโดยไม่ฉีกขาดหรือเกิดรอยยับ ถึงแม้ว่าจะช้ากว่าการตัดขึ้นรูปแบบโปรเกรสซีฟ แต่ก็เป็นวิธีเดียวที่สามารถสร้างรูปร่างโลหะกลวงแบบไร้รอยต่อ ซึ่งจำเป็นต่อหน่วยไฟส่องสว่างที่ต้องปิดผนึกได้

ความท้าทายหลัก: ความแม่นยำ ความร้อน และพื้นผิวเรียบ

การตัดขึ้นรูปสำหรับระบบไฟส่องสว่างในยานยนต์มีความท้าทายเฉพาะตัวที่แตกต่างจากการตัดขึ้นรูปอุตสาหกรรมทั่วไป ผู้จัดจำหน่ายต้องควบคุมตัวแปรต่างๆ ที่มีผลต่อทั้งคุณภาพด้านรูปลักษณ์และความสามารถในการใช้งานของไฟ

คุณภาพพื้นผิวด้านออปติก มีความสำคัญอย่างยิ่งต่อตัวสะท้อนแสงและกรอบตกแต่ง เนื่องจากรอยขีดข่วนหรือร่องรอยจากแม่พิมพ์เพียงเล็กน้อยก็อาจทำให้แสงกระจายตัวอย่างไม่สม่ำเสมอ หรือเกิดตำหนิที่มองเห็นได้ในชุดไฟหน้าระดับพรีเมียม ผู้ผลิตจึงใช้แม่พิมพ์คาร์ไบด์ขัดเงาและระบบจัดการพิเศษ เพื่อให้มั่นใจว่าชิ้นส่วนจะคงสภาพสมบูรณ์ตลอดกระบวนการผลิต

การบิดงอจากความร้อน เป็นความเสี่ยงอีกหนึ่งด้าน ขณะที่ LED ทำงาน จะเกิดความร้อนในพื้นที่เฉพาะ ซิงก์ระบายความร้อนแบบตอกขึ้นรูปจำต้องมีพื้นผิวเรียบอย่างสมบูรณ์เพื่อรับประกันการสัมผัสเต็มพื้นกับบอร์ด LED ทุกความโค้งหรือครีบเล็กที่เกิดขึ้นสามารถสร้างช่องว่างอากาศ ทำหน้าเป็นฉนวนกันความร้อน และนำไปสู่ความเสียของ LED ก่อนเวลา

การคัดเลือกผู้จัดจำหน่าย: การจัดหาและการรับรอง

การเลือกคู่ค้าในการตอกขึ้นรูปสำหรับระบบไฟส่องสว่างยานยนต์ไม่ใช่แค้ด้านราคาเท่านั้น แต้เกี่ยวข้องกับการลดความเสี่ยงและการขยายขนาดอย่างมีประสิทธิภาพ ห่วงโซ่อุปทานยานยนต์ต้องการการปฏิบัติตามมาตรฐานคุณภาพอย่างเคร่งงวด เพื่อป้องกันการเรียกคืนสินค้าและรับประกันความปลอดภัย

สิ่งที่ไม่สามารถต่อรอง: IATF 16949

ผู้จัดจำหน่ายใดที่ผลิตชิ้นส่วนสำหรับห่วงโซ่อุปทานยานยนต์ จำต้องมีการรับรองตาม IATF 16949 . มาตรฐานนี้ครอบคลุมมากกว่า ISO 9001 โดยเน้นการป้องกันข้อบกพร่อง การลดความแปรปรวน และการปรับปรุงอย่างต่อเนื่อง เพื่อให้มั่นใจว่าผู้ผลิตชิ้นส่วนกด (stamper) มีกระบวนการที่มั่นคงสำหรับ FMEA (Failure Mode and Effects Analysis) และ PPAP (Production Part Approval Process) ซึ่งรับประกันได้ว่าทุกขั้วต่อหรือเบรกเกอร์จะตรงตามข้อกำหนดทางวิศวกรรมอย่างแม่นยำ

เชื่อมโยงจากต้นแบบสู่การผลิต

จุดขัดแย้งทั่วไปในการจัดหาชิ้นส่วนยานยนต์คือ การเปลี่ยนผ่านจากต้นแบบไปสู่การผลิตจำนวนมาก วิศวกรมักต้องการผลิตภัณฑ์จำนวนน้อยเพื่อยืนยันผลก่อนที่จะลงทุนในแม่พิมพ์ถาวรที่มีค่าใช้จ่ายสูง การเลือกพันธมิตรที่สามารถดำเนินการตลอดวงจรชีวิตนี้ได้จึงมีคุณค่าอย่างยิ่ง ตัวอย่างเช่น เทคโนโลยีโลหะเส้าอี้ บริษัทนี้เชี่ยวชาญในการบรรลุช่องว่างนี้ โดยให้บริการทางแก้ไขการตีพิมพ์ที่ครบวงจร ความสามารถของพวกเขารวมถึงความจุในการพิมพ์ถึง 600 ตันและความเชื่อมโยงอย่างเคร่งครัดกับ IATF 16949 ทําให้พวกเขาสามารถส่งมอบองค์ประกอบสําคัญ เช่นแขนควบคุม พร้อมกับชิ้นส่วนการสว่างความแม่นยําที่มีคุณภาพ OEM ที่คงที่

การหาแหล่งแสงที่ยุทธศาสตร์

ผลงานของระบบแสงของรถยนต์ขึ้นอยู่กับโลหะที่ติดสตัมป์อยู่เบื้องหลังเลนส์ เหมือนกับเลนส์เอง โดยเข้าใจการปฏิสัมพันธ์ระหว่างคุณสมบัติวัสดุ กระบวนการตีพิมพ์ และการรับรองคุณภาพ ทีมงานจัดซื้อสามารถรับประกันองค์ประกอบที่รับประกันความปลอดภัย ความยาวนาน และความเป็นไปตามกฎหมาย ให้ความสําคัญกับผู้จําหน่ายที่แสดงให้เห็น ไม่ใช่แค่ศักยภาพการผลิต แต่ความสามารถด้านวิศวกรรมในเรื่องความท้าทายทางอุณหภูมิและไฟฟ้า

คำถามที่พบบ่อย

1. การประชุม วัสดุที่ดีที่สุดสําหรับเครื่องระบายความร้อน LED ของรถยนต์คืออะไร?

โลหะผสมอลูมิเนียม โดยเฉพาะรุ่น 5052 และ 6061 เป็นมาตรฐานสำหรับฮีตซิงก์ LED ซึ่งให้สมดุลที่เหมาะสมระหว่างการนำความร้อนได้ดี น้ำหนักเบา และคุ้มค่าเมื่อเทียบกับทองแดง อลูมิเนียมสามารถกระจายความร้อนที่เกิดจากไฟ LED กำลังสูงได้อย่างมีประสิทธิภาพ ช่วยป้องกันการร้อนเกินและยืดอายุการใช้งานของชุดไฟสว่าง

2. ทำไมการขึ้นรูปด้วยแม่พิมพ์แบบโปรเกรสซีฟ (progressive die stamping) จึงเป็นที่นิยมสำหรับขั้วไฟในระบบไฟส่องสว่าง?

การขึ้นรูปด้วยแม่พิมพ์แบบโปรเกรสซีฟเป็นที่นิยมเพราะสามารถผลิตชิ้นงานที่มีรูปร่างซับซ้อนได้อย่างต่อเนื่องและรวดเร็ว พร้อมความแม่นยำสูง เนื่องจากระบบไฟส่องสว่างในยานยนต์ต้องใช้ขั้วไฟและตัวเชื่อมต่อจำนวนมากหลายล้านชิ้น กระบวนการนี้จึงช่วยให้ได้ชิ้นงานที่สม่ำเสมอและต้นทุนต่อหน่วยต่ำ ซึ่งจำเป็นต่อการผลิตจำนวนมาก

3. ชิ้นส่วนที่ขึ้นรูปด้วยแรงกด (stamped parts) สามารถแทนที่ชิ้นส่วนหล่อตาย (die-cast components) ในชุดประกอบไฟส่องสว่างได้หรือไม่

ใช้ในหลายกรณ์จริง Stamped sheet metal parts มักเบากว่าและมีต้นทุนการผลิตต่ำกว่าทางเลือกที่ผลิตด้วย die-cast แม้ว่า die casting อนุญาตให้มีความหนาของผนังที่หลากหลายมากกว่า แต่ stamping เหนือกว่าสำหรับการใช้งานที่ต้องการผนังบางและมีความแข็งแรงสูง เช่น brackets, shields และ clips ´´´´ซึ่งช่วยลดน้ำหนักรถโดยรวม

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —