กระบวนการอบอ่อนในงานตีขึ้นรูปโลหะ: คู่มือวิศวกรรมเพื่อผลิตชิ้นส่วนปราศจากข้อบกพร่อง

สรุปสั้นๆ

การอบอ่อนในงานตัดแตะโลหะเป็นกระบวนการบำบัดความร้อนที่สำคัญมาก โดยมีจุดประสงค์เพื่อฟื้นฟูความเหนียวให้กับโลหะที่เกิดการแข็งตัวจากการขึ้นรูป ทำให้สามารถขึ้นรูปอย่างรุนแรงได้โดยไม่เกิดการแตกหัก การให้ความร้อนวัสดุสูงกว่าอุณหภูมิการเกิดผลึกใหม่และควบคุมอัตราการเย็นตัว จะช่วยลดแรงดันภายในและปรับโครงสร้างผลึกของวัสดุให้กลับมาเป็นสภาพเดิม

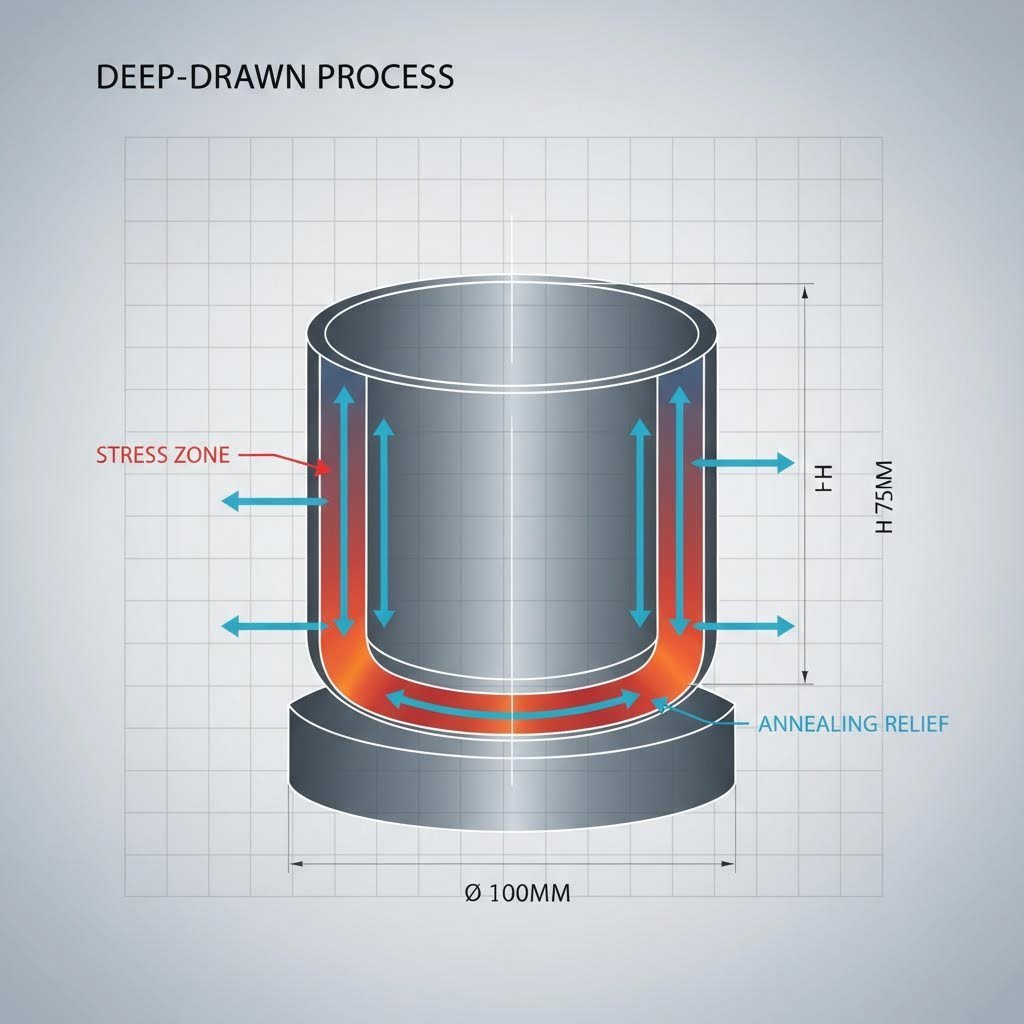

สำหรับวิศวกรด้านการตัดแตะ กระบวนการนี้มีความจำเป็นอย่างยิ่งในการป้องกันข้อบกพร่องทั่วไป เช่น การแตกร้าว การฉีกขาด และการเด้งกลับ (springback) ระหว่างกระบวนการขึ้นรูปลึกหรือการขึ้นรูปที่ซับซ้อน มันช่วยให้สามารถขึ้นรูปชิ้นส่วนหลายขั้นตอนได้ แม้ในกรณีที่วัสดุจะกลายเป็นเปราะเกินไปหากไม่มีการอบอ่อน ซึ่งช่วยให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอในชิ้นส่วนที่ต้องการความแม่นยำสูง

เหตุใดการอบอ่อนจึงมีความสำคัญต่อการตัดแตะโลหะ

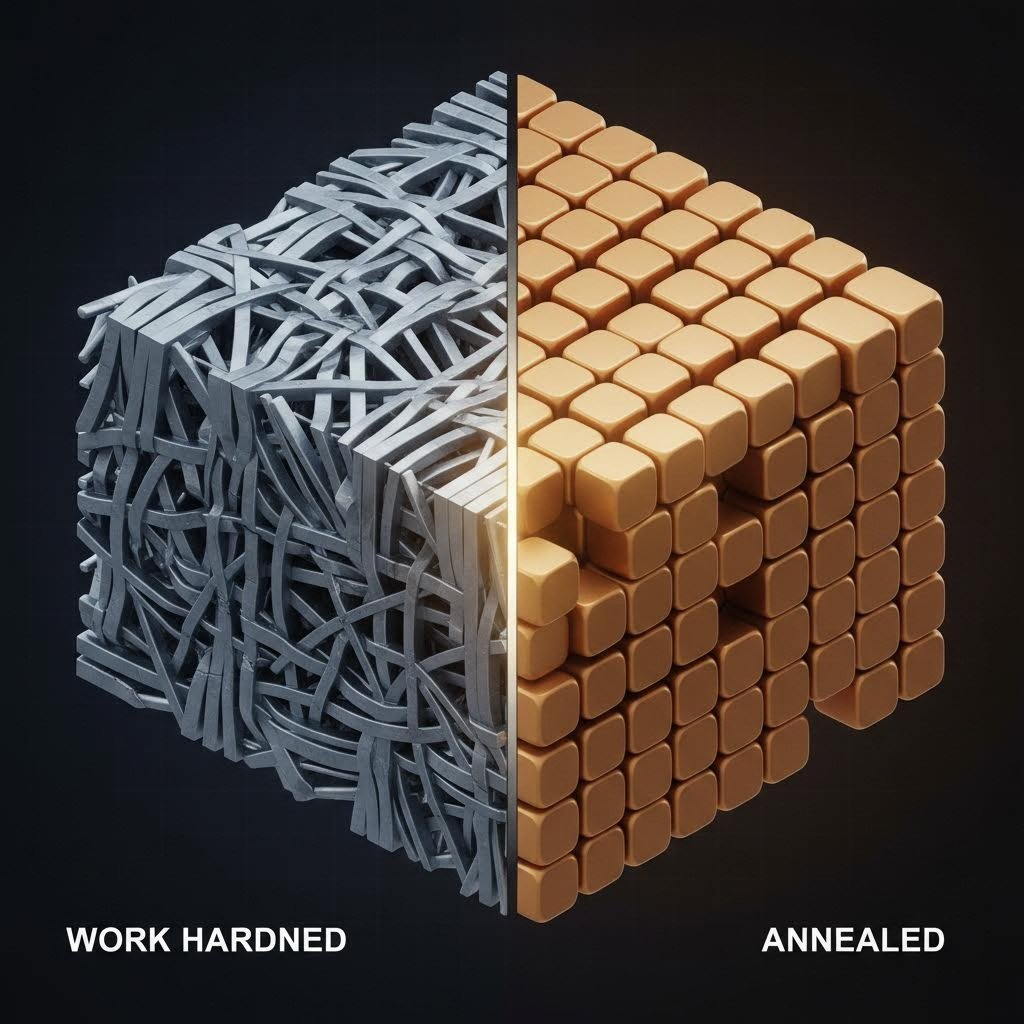

ในระบบนิเวศของการตัดแตะโลหะ ศัตรูหลักที่ขัดขวางการขึ้นรูปอย่างแม่นยำคือ การเหนียวแข็งจากการแปรรูป (Work hardening) (หรือที่รู้จักกันในชื่อ การขึ้นรูปเย็น) เมื่อแผ่นโลหะถูกแรงกดและแรงดึงอย่างมหาศาลจากเครื่องอัด โครงตาข่ายผลึกของมันจะบิดเบี้ยว ตำหนิบนโครงสร้างอะตอมหรือที่เรียกว่า dislocations จะสะสมเพิ่มมากขึ้น ทำให้วัสดุมีความแข็งและความเหนียวมากขึ้น แต่ลดความสามารถในการยืดตัวลงอย่างมาก

หากไม่มีการแก้ไข ความเปราะที่เพิ่มขึ้นนี้จะนำไปสู่ความล้มเหลวอย่างรุนแรงในการขึ้นรูป หากชิ้นงานที่ผ่านกระบวนการ work hardening ถูกนำไปขึ้นรูปต่อในสถานี drawing ถัดไป อาจเกิดการแตกหัก ฉีกขาดบริเวณมุม หรือแสดงอาการ springback มากเกินไป ซึ่งส่งผลต่อความแม่นยำของขนาด แอนนีลลิ่งจึงทำหน้าที่เหมือนปุ่มรีเซ็ตทางด้านโลหะวิทยา โดยการบำบัดด้วยความร้อน ผู้ผลิตสามารถลบประวัติของการขึ้นรูปเย็นออกไปได้ ทำให้โลหะกลับนิ่มและสามารถขึ้นรูปได้อีกครั้ง

ผลกระทบทางเศรษฐกิจของกระบวนการนี้มีความลึกซึ้งอย่างมาก แม้ว่าการอบอ่อนจะเพิ่มขั้นตอนหนึ่งเข้าไปในลำดับการผลิต แต่ก็ช่วยลดอัตราของเสียอย่างมากและยืดอายุการใช้งานของแม่พิมพ์ สำหรับรูปทรงเรขาคณิตที่ซับซ้อนและต้องการการขึ้นรูปลึก เช่น แขนควบคุมสำหรับยานยนต์ หรือกระป๋องเครื่องดื่ม การอบอ่อนมักเป็นปัจจัยเดียวที่ทำให้โลหะสามารถยืดตัวเกินขีดจำกัดความยืดหยุ่นเริ่มต้นได้โดยไม่เกิดความล้มเหลวทางโครงสร้าง

วงจรชีวิตการอบอ่อน: 3 ขั้นตอนทางเทคนิค

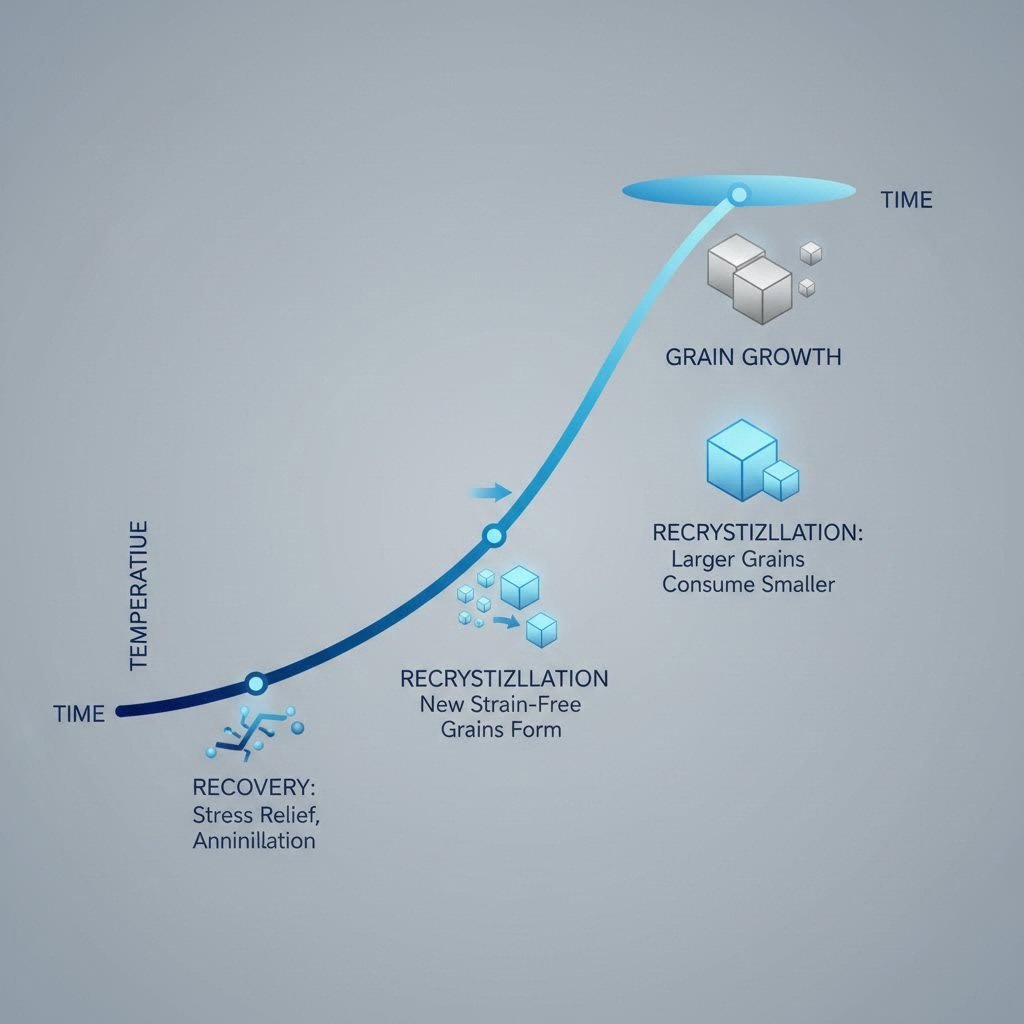

ด้วยตาเปล่า การอบอ่อนดูเหมือนเป็นเพียงรอบการให้ความร้อนและการระบายความร้อน อย่างไรก็ตาม ในระดับจุลภาค จะเกิดเหตุการณ์ทางโลหะวิทยาที่แตกต่างกันสามประการ ซึ่งกำหนดคุณภาพสุดท้ายของชิ้นส่วนที่ถูกขึ้นรูป

1. ระยะฟื้นตัว

ขั้นตอนแรกที่เรียกว่าการฟื้นตัว (recovery) เกิดขึ้นที่อุณหภูมิต่ำกว่า โดยเตาจะให้พลังงานความร้อนเพียงพอที่จะทำให้อะตอมภายในตาข่ายโลหะเคลื่อนที่ได้ ความเครียดภายในที่เก็บอยู่ระหว่างกระบวนการขึ้นรูปเบื้องต้นจะลดลงเมื่ออะตอมเคลื่อนที่ไปยังตำแหน่งที่มีเสถียรภาพมากขึ้น สิ่งสำคัญคือโครงสร้างเกรนที่มองเห็นได้ยังคงไม่เปลี่ยนแปลงมากนักในช่วงนี้ แต่ความสามารถในการนำไฟฟ้าและนำความร้อนของวัสดุจะเริ่มดีขึ้น ซึ่งเป็นการเตรียมแมทริกซ์สำหรับการเปลี่ยนแปลงโครงสร้าง

2. ขั้นตอนการเกิดผลึกใหม่ (Recrystallization Phase)

นี่คือจุดวิกฤตสำหรับการประยุกต์ใช้งานการขึ้นรูป เมื่ออุณหภูมิสูงขึ้นเหนือจุดหลอมเหลวของโลหะ อุณหภูมิรีคริสตัลไลเซชัน , เมื่อเกิดการแปรรูปเย็น ผลึกที่บิดเบี้ยวและยืดออกจะถูกแทนที่ด้วยผลึกใหม่ที่ไม่มีความเครียดและมีลักษณะสมมาตรเท่ากัน ความหนาแน่นของข้อบกพร่อง (dislocations) จะลดลงอย่างรวดเร็ว และคุณสมบัติทางกลของโลหะจะถูกรีเซ็ตอย่างมีประสิทธิภาพ สำหรับกระบวนการขึ้นรูปลึก (deep drawing) การบรรลุการเกิดผลึกใหม่อย่างสมบูรณ์เป็นสิ่งที่จำเป็นอย่างยิ่ง เนื่องจากจะช่วยคืนความสามารถในการยืดตัวที่จำเป็นต่อขั้นตอนการขึ้นรูปถัดไป

3. ระยะการเติบโตของผลึก

หากวัสดุถูกคงอุณหภูมิไว้นานเกินไปหรือให้ความร้อนสูงเกินไป ผลึกที่เพิ่งเกิดขึ้นใหม่จะเริ่มรวมตัวและขยายขนาดโดยการกินกันเอง แม้ว่าการเติบโตของผลึกในระดับหนึ่งจะยอมรับได้ แต่การเติบโตมากเกินไปจะทำให้โครงสร้างจุลภาคหยาบขึ้น ในกระบวนการตัดขึ้นรูป (stamping) ผลึกที่หยาบอาจก่อให้เกิดปรากฏการณ์ "เปลือกส้ม" (orange peel) ซึ่งเป็นพื้นผิวที่ขรุขระและมีพื้นผิวไม่เรียบ ซึ่งมักนำไปสู่การปฏิเสธงานด้านความงาม หรือการฉีกขาดก่อนเวลาอันควร การควบคุมระยะเวลาอบสม่ำเสมอ (soak time) อย่างแม่นยำจึงมีความสำคัญอย่างยิ่ง เพื่อยับยั้งกระบวนการก่อนที่การเติบโตของผลึกจะทำให้คุณภาพพื้นผิวเสื่อมลง

ประเภทของการอบอ่อน (Annealing) ในการดำเนินงานตัดขึ้นรูป

ไม่ทุกกระบวนการอบอ่อนมีจุดประสงต์เดียวกัน วิศวกรขึ้นรูปโลหะต้องเลือกกระบวนการที่เหมาะสมตามปริมาณการผลิตและรูปร่างของชิ้นส่วน

- การอบอ่อนระหว่างขั้นตอน (กระบวนการ) กระบวนการนี้เป็นหัวใจหลักของการขึ้นรูปลึก เมื่อชิ้นส่วนต้องการอัตราดรอว์ที่เกินขีดจำกัดการขึ้นรูปของโลหะ ชิ้นงานจะถูกขึ้นรูป จากนั้นอบอ่อนเพื่อคืนความเหนียว แล้วจึงขึ้นรูปอีกครั้ง วัฏจักรนี้ทำให้สามารถผลิ้นรูปร่างที่ยาวเรียว เช่น เปลือกกระสุนหรือถังความดันสูง ซึ่งเป็นสิ่งที่ไม่สามารถขึ้นรูปได้ในครั้งเดียว

- การอบอ่อนเพื่อลดความเครียด ต่างจากการอบอ่อนแบบเต็ม กระบวนการนี้ใช้อุณหภูมิที่ต่ำกว่าเพื่อคลายความเครียดที่เหลือค้าง โดยไม่เปลี่ยนแปลงความแข็งโดยรวมหรือโครงสร้างเม็ดโลหะ มักใช้หลังขั้นตอนขึ้นรูปสุดท้าย เพื่อป้องกันการบิดงอหรือความไม่เสถียรของมิติในระหว่างการใช้งาน

- การอบอ่อนแบบเตาเป็นชุด เทียบกับ การอบอ่อนแบบต่อเนื่อง การเลือกวิธีมักกำหนดความเร็วในการผลิต งานอบอ่อนแบบชุดจะใช้การให้ความร้อนกับชิ้นงานจำนวนมากในเตาเผาที่ปิดสนิท เหมาะสำหรับปริมาณต่ำหรือชิ้นส่วนที่ต้องการเวลาอบนาน ในทางตรงกันข้าม งานอบอ่อนแบบต่อเนื่องจะนำโลหะแผ่นผ่านเตาเผาแบบอุโมงค์ ซึ่งสอดคล้องได้ดีกับสายการตัดแตะความเร็วสูง

สำหรับผู้ผลิตที่ขยายกำลังการผลิตจากต้นแบบไปสู่การผลิตจำนวนมาก ความสามารถในการควบคุมตัวแปรการบำบัดความร้อนเหล่านี้ถือเป็นปัจจัยสำคัญที่สร้างความแตกต่าง ผู้จัดจำหน่ายชั้นนำในอุตสาหกรรมยานยนต์อย่าง เทคโนโลยีโลหะเส้าอี้ ใช้ประโยชน์จากศักยภาพที่รวมกันเหล่านี้เพื่อจัดส่งชิ้นส่วนที่ซับซ้อน—ตั้งแต่ต้นแบบจนถึงหน่วยผลิตจำนวนหลายล้านชิ้นที่ได้รับการรับรองตามมาตรฐาน IATF 16949—โดยรับประกันว่าแม้แต่ชิ้นส่วนขนาดใหญ่ที่ใช้แรงกดสูง เช่น กรอบย่อย (subframes) จะยังคงมีความเหนียวและสมรรถนะเชิงโครงสร้างที่จำเป็นตลอดกระบวนการขึ้นรูป

แนวทางเฉพาะตามวัสดุ

การอบอ่อนที่ประสบความสำเร็จจำเป็นต้องปฏิบัติตามช่วงอุณหภูมิที่กำหนดไว้อย่างเคร่งครัด ซึ่งปรับแต่งตามองค์ประกอบทางเคมีของโลหะผสม การเบี่ยงเบนจากช่วงดังกล่าวอาจทำให้เกิดการอ่อนตัวไม่สมบูรณ์ หรือทำให้วัสดุหลอมละลายได้

| กลุ่มวัสดุ | อุณหภูมิการอบอ่อนโดยประมาณ | วิธีการระบายความร้อน | ข้อพิจารณาในการตีขึ้นรูป |

|---|---|---|---|

| เหล็กกล้าคาร์บอน | 700°C – 900°C | ช้า (ทำให้เย็นในเตา) | ต้องใช้อากาศที่ควบคุมเพื่อป้องกันการเกิดคราบออกซิเดชันหนา |

| โลหะผสมอลูมิเนียม | 300°C – 410°C | ระบายความร้อนด้วยอากาศ | ช่วงอุณหภูมิแคบ; การให้ความร้อนเกินไปอาจทำให้ความแข็งแรงลดลงอย่างถาวร |

| ทองแดง / ทองเหลือง | 370°C – 650°C | ดับเร็วหรือด้วยอากาศ | การระบายความร้อนอย่างรวดเร็วสามารถช่วยป้องกันการเกิดคราบออกซิเดชัน; ตอบสนองต่อการอบอ่อนได้ดีมาก |

| สแตนเลสสตีล (ซีรีส์ 300) | 1010°C – 1120°C | การดับความร้อนอย่างรวดเร็ว | ต้องทำการระบายความร้อนอย่างรวดเร็วเพื่อป้องกันการตกตะกอนของคาร์ไบด์ ซึ่งจะทำให้ความสามารถในการต้านทานการกัดกร่อนลดลง |

อลูมิเนียมต้องได้รับการดูแลเป็นพิเศษเพราะอุณหภูมิแอนนีลลิ่งของมันอยู่ใกล้จุดหลอมเหลวมากกว่าเหล็ก การควบคุมเตาอย่างแม่นยำเป็นสิ่งจำเป็นเพื่อป้องกันชิ้นงานจากการหย่อนหรือบิดเบี้ยวภายใต้น้ำหนักของตัวเอง

การแอนนีลลิ่ง เทียบกับ การอบคืนตัว เทียบกับ การทำให้เป็นปกติ

มักเกิดความสับสนระหว่างกระบวนการบำบัดความร้อนเหล่านี้ แต่วัตถุประสงค์ของแต่ละกระบวนการในบริบทของการขึ้นรูปนั้นตรงข้ามกันโดยสิ้นเชิง

- การปรับปรุง คือประมาณ จุดอ่อนตัว ดำเนินการ ก่อนหน้านี้ หรือ ระหว่าง ขั้นตอนการขึ้นรูป เพื่อเพิ่มความสามารถในการขึ้นรูปสูงสุด เป้าหมายคือการทำให้โลหะอ่อนตัวและยืดหยุ่นได้มากที่สุด

- การปรับปรุง ดำเนินการ หลังจาก การอบแข็ง ถ้าชิ้นส่วนที่ขึ้นรูปถูกนำมารักษาด้วยความร้อนให้มีความแข็ง (มาร์เทนไซต์) จะทำให้วัสดุเปราะ การอบคืนตัวจะให้ความร้อนซ้ำอย่างอ่อนโยน เพื่อเสียสละความแข็งบางส่วนแลกกับความเหนียว ป้องกันไม่ให้ชิ้นส่วนหัก snapping ภายใต้แรงกระแทก

- การทำให้วัสดุกลับสู่สภาพปกติ เกี่ยวข้องกับการให้ความร้อนต่อเหล็กจากนั้นทำเย็นในอากาศเพื่อปรับขนาดเม็ดผลึกและได้รับโครงสร้างจุลภาคที่สม่ำเสมอ แม้ว่ากระบวนการนี้สามารถคืนความเหนียวในระดับบางส่วน แต่โลหะที่ได้จะมีความแข็งและความแรงดีกว่าโลหะที่ผ่านกระบวนการแอนนีลลิ่ง โดยมักใช้สำหรับชิ้นส่วนโครงสร้างที่ต้องการความแรงสูง ในขณะที่กระบวนการแอนนีลลิ่งมักสงวนไว้สำหรับชิ้นส่วนที่ต้องการความสามารถในการเปลี่ยนรูปร่างสูงสุด

การแก้ปัญหา: ข้อบกพร่องและการควบคุมคุณภาพ

แม้เมื่อใช้พารามิเตอร์ที่ได้กำหนดแล้ว ยังคงอาจเกิดข้อบกพร่องจากการแอนนีลลิ่ง การระบุอาการเหล่านี้แต่เนิ่นๆ จะช่วยประหยัดชุดงานที่มิเช่นนั้นอาจถูกทิ้งเป็นของเสีย

ออกซิเดชันและการเกิดสะเก็ดผิว

หากชิ้นส่วนออกมาจากเตาเผาพร้อมกับคราบสีคล้ำเป็นแผ่นบาง แสดงว่าบรรยากาศภายในไม่ได้ถูกควบคุม สำหรับงานตอกขึ้นรูปความแม่นยำ คราบนี้จะทำเสียพื้นผิวเรียบและก่อความเสียหายต่อแม่พิมพ์ ทางแก้คือใช้เตาสุญญากาศหรือบรรยากาศก๊าซเฉื่อย (ไนโตรเจน/ไฮโดรเจน) เพื่อป้องกันพื้นผิวโลหะระหว่างขั้นตอนการให้ความร้อนคงอุณหภูมิ

ผลปรากฏแบบ "ผิวส้ม"

พื้นผิวหยาบและมีพื้นผิวขรุขระที่ปรากฏบริเวณรัศมีของชิ้นส่วนที่ขึ้นรูปด้วยแรงดึง มักบ่งบอกถึงการเจริญเติบโตของเม็ดผลึกมากเกินไป ซึ่งแสดงว่าอุณหภูมิในการอบอ่อนนั้นสูงเกินไปหรือระยะเวลาการคงอุณหภูมินานเกินไป การลดเวลาไซเคิลจะช่วยให้โครงสร้างเม็ดผลึกยังคงเล็กและพื้นผิวยังเรียบเนียน

ความแข็งที่ไม่สม่ำเสมอ

หากบางส่วนของชิ้นงานในแต่ละชุดขึ้นรูปได้สมบูรณ์ ในขณะที่อีกส่วนหนึ่งเกิดรอยแตก อาจเป็นเพราะเตาเผามีการกระจายความร้อนไม่สม่ำเสมอ (จุดเย็น) การตรวจสอบโปรไฟล์อุณหภูมิของเตาอย่างสม่ำเสมอ และการจัดวางระยะห่างของชิ้นงานในตะกร้าให้เหมาะสม เป็นสิ่งสำคัญต่อการเกิดผลึกใหม่อย่างสม่ำเสมอ

เชี่ยวชาญด้านโลหะวิทยาเพื่อความสำเร็จในการขึ้นรูปด้วยแรงตอก

การอบอ่อนไม่ใช่เพียงขั้นตอนการให้ความร้อนเท่านั้น แต่เป็นปัจจัยสำคัญที่ช่วยให้สามารถขึ้นรูปโลหะอย่างซับซ้อนได้ การเข้าใจความสัมพันธ์ระหว่างการเกิดความเหนียวจากการแปรรูปและการเกิดผลึกใหม่ ทำให้วิศวกรสามารถขยายขีดจำกัดของกระบวนการตัดแตะโลหะให้ไกลยิ่งขึ้น ไม่ว่าจะเป็นการลดแรงเครียดในโครงสร้างเหล็กแผ่นเรียบง่าย หรือการขึ้นรูปลึกหลายขั้นตอนสำหรับภาชนะลึก การนำกระบวนการอบอ่อนมาประยุกต์ใช้อย่างถูกต้องจะช่วยให้โลหะทำงานร่วมกับเครื่องอัดขึ้นรูปได้อย่างมีประสิทธิภาพ ความสำเร็จนั้นขึ้นอยู่กับรายละเอียดปลีกย่อย เช่น การควบคุมอุณหภูมิอย่างแม่นยำ การเลือกบรรยากาศที่เหมาะสม และการตรวจสอบคุณภาพอย่างเข้มงวด

คำถามที่พบบ่อย

1. ขั้นตอนการอบอ่อนเกิดอะไรขึ้นบ้าง?

ในขั้นตอนการอบอ่อน โลหะจะถูกให้ร้อนขึ้นถึงอุณหภูมิเฉพาะที่ทำให้อะตอมภายในโครงผลึกของมันได้รับพลังงานเพียงพอเพื่อเคลื่อนที่และจัดเรียงตัวใหม้ กระบวนการนี้จะขจัดข้อบกพร่องที่เกิดจากขั้นตอนขึ้นรูปเย็นก่อนหน้านั้น ทำให้ความเครียดภายในโลหะบรรเทาไปอย่างมีประสิทธิภาพ เกิดผลึกใหม้ที่ไม่มีความเครียด (การเกิดผลึกใหม้) ซึ่งคืนความนุ่มและความเหนียวของโลหะ ทำให้โลหะพร้อมสำหรับการขึ้นรูปต่อ

2. การอบอ่อนทำให้โลหะแข็งขึ้นหรืออ่อนขึ้น?

การอบอ่อนทำให้โลหะอ่อนขึ้น จุดประสงหลักคือลดความแข็งและความเปราะที่เกิดจากการขึ้นรูป ด้วยการคืนความเหนียวตามธรรมชาติของโลหะ การอบอ่อนทำให้วัสดุมีความง่ายในการแปรรูปมากขึ้น ทำให้โลหะง่ายตัด ขึ้นรูป หรือตอกโดยไม่แตกร้าบ หากคุณต้องการทำให้โลหะแข็งขึ้น คุณจะใช้กระบวนการอื่น เช่น การดับและการอบคืน

3. สามารถทำการอบอ่อนโลหะกี่ครั้ง?

โดยทั่วไปไม่มีข้อจำกัดทางทฤษฎีเกี่ยวกับจำนวนครั้งที่สามารถทำให้โลหะชิ้นหนึ่งผ่านกระบวนการอบอ่อนได้ กระบวนการนี้ถือเป็นการ "รีเซ็ต" โครงสร้างเม็ดผลึกของวัสดุ ในกรรมวิธีการดึงลึกที่ซับซ้อน ชิ้นส่วนอาจถูกขึ้นรูป อบอ่อน แล้วขึ้นรูปใหม่หลายครั้งจนกระทั่งได้รูปร่างสุดท้าย อย่างไรก็ตาม แต่ละรอบจะใช้พลังงานและเวลา ผู้ผลิตจึงมีการปรับปรุงกระบวนการเพื่อใช้จำนวนขั้นตอนการอบอ่อนให้น้อยที่สุดเท่าที่จำเป็น

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —

ผลิตจำนวนน้อย แต่มีมาตรฐานสูง บริการสร้างต้นแบบอย่างรวดเร็วของเรามาพร้อมกับการตรวจสอบที่เร็วขึ้นและง่ายขึ้น —