Formning av plåt: Från första hammarslaget till färdiga produktionsdelar

Förståelse av grunderna i plåtformning

Har du någonsin undrat hur en plan metallplatta kan förvandlas till en smidig bilflik eller en komplex flyg- och rymdkomponent? Svaret ligger i plåtformning – en hantverkskonst som kombinerar precision, teknik och förståelse för hur metall beter sig under påfrestande förhållanden.

Vad är egentligen plåtformning

Plåtformning är processen att omvandla plana metallplåtar till tredimensionella former utan att ta bort material. Till skillnad från bearbetning, där överskottsmaterial skärs bort, bygger denna teknik på kontrollerad deformation. Du övertygar i princip metallen att röra sig dit du vill att den ska gå. Processen används på tunna metallplåtar, vanligtvis mellan 0,5 mm och 8 mm tjocka, vilket gör den mångsidig inom otaliga tillämpningar.

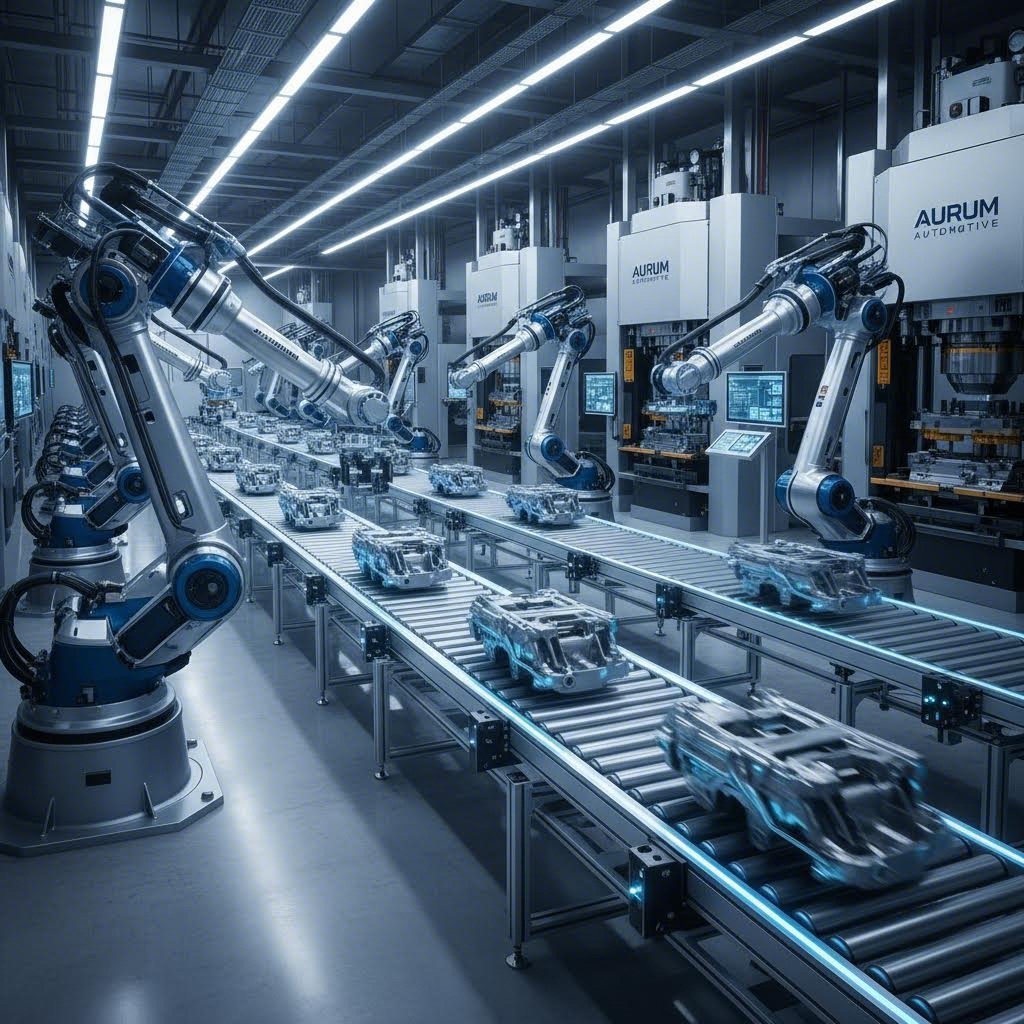

Från bilkarossdelar till flygplanskåpor är denna färdighet grunden i modern tillverkning. Oavsett om du renoverar en klassisk bil i din garage eller tillverkar precisionskomponenter i en industriell anläggning, är de underliggande principerna desamma.

Plåtbearbetning skiljer sig från andra metallbearbetningsprocesser på ett avgörande sätt: du kämpar inte mot materialet – du arbetar med dess naturliga egenskaper för att omforma det permanent samtidigt som du bevarar dess strukturella integritet.

Denna artikel kopplar samman hobbytekniker och professionell produktionskunskap du kommer att lära dig grundläggande koncept som gäller oavsett om du svänger en hammare för första gången eller skalar upp till serieproduktionsklara delar med hjälp av avancerade plåtbearbetningsverktyg.

Varför denna färdighet är viktig för tillverkare

Att förstå hur man formar metall öppnar dörrar inom många branscher. Verkstäder som sysslar med bilrestaurering är beroende av dessa tekniker dagligen. Tillverkare inom flyg- och rymdindustrin förlitar sig på exakt formning för strukturella komponenter. Även byggare av specialmotorcyklar och konstnärliga metallarbetare använder dessa grundläggande färdigheter.

Hur formar man metall effektivt? Varje projekt handlar om att behärska fyra grundläggande manipulationer:

- Skärning: Att skilja material för att skapa arbetsstycket eller ta bort överskott. Detta inkluderar klippning, laserskärning och plasmaskärning som förbereder metallen för vidare bearbetning.

- Böjning: Att applicera kraft för att skapa vinklar eller kurvor utan att ändra metallens yta. Pressbänkar och manuella formslagningar åstadkommer allt från skarpa vinklar till mjuka böjningar.

- Krympning: Att komprimera metall för att minska ytarean i specifika zoner. Denna teknik korrigerar sträckta områden och skapar konkava former med hjälp av verktyg som krympapparater, veckningsklor eller kontrollerad värmetillförsel.

- Dragning: Utvidgar metall genom att dra isär den på molekylär nivå. Engelska hjul, hammare och stödbackar samverkar för att skapa konvexa kurvor och sammansatta former.

Dessa fyra operationer utgör grunden för all formskapande metallbearbetning. Behärskas de individuellt, så förstår du hur de kan kombineras för komplexa projekt. Professionella tillverkare som använder avancerade formskapningsverktyg förlitar sig fortfarande på samma principer – bara i högre hastigheter och volymer.

Skönheten med detta hantverk ligger i dess skalbarhet. Samma tekniker som hjälper dig att reparera en liten bucklighet kan vägleda din förståelse av industriella stansoperationer som tillverkar tusentals identiska delar. Låt oss utforska verktygen och teknikerna som gör denna omvandling möjlig.

Väsentliga verktyg för varje erfarenhetsnivå

Redo att börja forma metall men känner dig överväldigad av alla verktygsmöjligheter? Du är inte ensam. Att gå in på en metallhandlare – eller surfa på en online – känns som att komma in i ett främmande land där alla talar ett annat språk. Hammare med konstiga namn, dollyar i dussintals olika former och maskiner som kostar lika mycket som en begagnad bil. Var ska man ens börja?

Det bra med det är? Du behöver inte ha allt på en gång. Att bygga upp din plåtbearbetningsverktyg samling är en resa, inte en engångsinvestering. Nyckeln är att förstå vilka verktyg som passar din nuvarande färdighetsnivå och de projekt du vill ta dig an. Låt oss dela upp detta i hanterliga steg.

Handverktyg varje nybörjare behöver

När du precis har börjat är dina händer ditt viktigaste formverktyg. Utrustningen förlänger bara det som dina händer kan göra. Den professionelle tillverkaren Cody Walls från Traditional MetalCraft uttrycker det perfekt: "Det bästa sättet att komma igång är att arbeta med små delar – små fyrkantiga plåtar på 10 cm. Jag köpte en '64 Impala när jag var 14 år och med ett set hammare och stödplattor från Harbor Freight började jag reparera undersidan av framhjulshusen."

Den här metoden fungerar eftersom billiga verktyg för formning av plåt gör att du kan lära dig hur metall beter sig utan att behöva göra en stor ekonomisk investering. Du kommer att göra misstag – alla gör det – och det är bättre att lära sig på prisvärd utrustning.

Hammare: Börja med en allmän kroppshammare som väger mellan 14 och 18 uns. Leta efter en med en ansiktsdiameter mellan 1-1/4 och 1-9/16 tum. Här är något tillverkare inte berättar för dig: helt platta hammarslagytor är inte idealiska. En yta med ungefär 12 tum radie fungerar bättre för allmänt arbete eftersom den förhindrar att lämna "leende"-märken när du slår i lätt vinkel. Många erfarna bleckslagare slipar av en 1/16-tums radie runt kanten på nya hammarslagytor för att förhindra märken på metallen.

Dollar: Dessa handhållna anslag stöder metallen bakifrån medan du hamrar. En dolly måste väga minst 3 pund för att vara effektiv – lättare modeller studsar bara bort när de träffas. Börja med en dolly med låg krökning och medelhög krökning eftersom mycket få karossdelar har hög krökning. En "ägg"-dolly är ett populärt val eftersom dess varierade ytor kan hantera flera olika situationer.

Krympnings- och sträckanordning: En bordmonterad eller skruvbankmonterad kombienhet kostar mellan 50–200 dollar och lär ut grunderna i metallformning. Du kommer hela tiden använda den för att skapa vinklar, forma kurvor och förstå hur metall rör sig under tryck.

Kraftutrustning för allvarliga tillverkare

När du har arbetat med handverktyg och förstått hur metall reagerar blir kraftutrustning en fördubblare av dina färdigheter – inte en ersättning för dem. Som Walls påpekar: "Du kan göra mycket metallformning med de grundläggande handverktygen. Men när du debiterar per timme måste du snabba upp processen."

Större utrustning gör dock inte dig automatiskt bättre. "Det är definitivt en missuppfattning att stora maskiner automatiskt gör processen snabbare och lättare," förklarar Walls. "I verkligheten kan du bara göra fel snabbare! Det tog mig sex månader att verkligen lära mig Pullmax till exempel."

Planeringshammare: Detta kraftformningsverktyg slätar ut stora ytor av metall och planerar svetsar genom upprepade kontrollerade slag. Processen, som kallas hammarsvetsning, sträcker metallen längs svetsade sömmar för att minska vridning orsakad av värmeexpansion. Kvalitetsenheter från tillverkare som ProLine kostar 2 000–5 000 USD men sparar otaliga timmar vid plåtens färdigställande.

Engelsk hjul: Tillgängliga från bordsmodeller till stora fristående enheter, formar engelska hjul metall genom att pressa den mellan två rullformar under tryck, vilket sträcker och formar sammansatta kurvor. Större hjul har djupare halsar för större paneler. Även om de är mycket kapabla kräver de betydande övning – och helst två personer vid större arbetsuppgifter.

Kraft hammare: Dessa maskiner använder upprepade slag för att snabbt sträcka metall. Till skillnad från engelska hjulet kan du med krafthammare arbeta ensam på större paneler och uppnå ofta en mer avslappnad passning med mindre inre spänning i det färdiga arbetet.

Pullmax: Ett mångsidigt arbetsredskap för att böja kanter, lägga till ränder på tjockt material och grovformning av sammansatta kurvor på större plåtar. Anpassade former kan tillverkas av kompositdäckmaterial för specifika profiler.

| Verktygstypen | Erfarenhetsnivå | Typiskt prisintervall | Bästa användningsområden |

|---|---|---|---|

| Kaross hammare | Nybörjare | $15–150 styck | Grundläggande formning, däckborttagning, plåtformning |

| Dollys | Nybörjare | $20–200 styck | Stöd bakifrån, tekniker med och utan dolly, jämnande |

| Krymp- och sträckanordning (manuell) | Nybörjare | $50-500 | Fästkanter, kurvor, kantformning, lära sig metallens rörelse |

| Beverly-sax | Nybörjare-mellanliggande | $300-800 | Intrikat snitt, böjda former, material upp till 3/16" |

| Planerings hammare | Mellanliggande | $2,000-5,000 | Plåtjämnning, svepning av svetsar, avslutande arbete |

| Engelsk vals (bordsmodell) | Mellanliggande | $500-2,000 | Små plåtböjningar, inlärning av valsteknik |

| Engelsk vals (golvmodell) | Mellanliggande-avancerad | $3,000-15,000 | Stora paneler, komplexa sammansatta kurvor, seriearbete |

| Pullmax | Avancerad | $5,000-20,000+ | Kantböjning, räffling, tjockplåtsarbete, sammansatta kurvor |

| Slaghammare | Avancerad | $8,000-25,000+ | Snabb formning, stora paneler, serieframställning |

När du ser en metallformningsmaskin till salu – oavsett om den är antik eller ny – gör din research innan du köper. "Bara för att den är gammal betyder inte att den är bra, och samma sak gäller för nya", varnar Walls. Nätgemenskaper, professionella verkstäder och metallbearbetningsforum ger värdefulla insikter om specifik utrustnings kvalitet.

Att successivt bygga ditt verktygslager är ekonomiskt och pedagogiskt meningsfullt. Börja med kvalitativa handverktyg – de kommer att följa dig hela din karriär. Lägg till en krymp-och-sträckmaskin och en Beverly-sax för skärning. När dina färdigheter och projektönskemål växer kan du överväga planeringshamrar och hjul. Varje ny formningsmaskin kräver dedikerad inlärningstid, så bygg upp din samling i takt med att du verkligen behärskar varje tillägg innan du går vidare.

När du har din verktygsstrategi på plats är nästa steg att förstå hur man faktiskt använder dessa verktyg. De tekniker du kommer att lära dig här utgör grunden för allt från enkla reparationer till tillverkning av kompletta paneler.

Handformningstekniker som bygger upp riktiga färdigheter

Du har dina hammare och dollies redo. Men vad nu? Här är det många nybörjare stannar av – de slår, träffar metallen och undrar varför saker ser värre ut istället för bättre. Hemligheten ligger inte i själva verktygen utan i att förstå hur metall reagerar på varje slag. Som professionell fabricerare Geoff Gates på Alloy Motors uttrycker det: "Riktig hammare- och dolly-arbetsmetod är ingen mystisk förlorad konst, det är bara lite trial and error. I slutändan vill metallen återgå till där den var, du behöver bara lära dig att kommunicera med den genom några verktyg."

Den frasen – "att tala med metallen" – fångar något väsentligt i handformning. Du tvingar inte materialet att lyda. Du guider det genom kontrollerad manipulation och läser dess respons vid varje slag.

Behärskande av hammare-och-formblocksteknik

Framgångsrik formskaping för hand börjar med att förstå två grundläggande tillvägagångssätt: arbete på formblock och arbete utan formblock. Varje metod har en särskild funktion, och att veta när man ska använda vilken metod skiljer skickliga tillverkare från dem som bara gör buller.

På-formblock-teknik :Placera ditt formblock direkt bakom där din hammare slår. Metallen kläms ihop mellan två ytor, jämnas ut och sträcks lätt vid varje slag. Använd denna metod för:

- Jämna ut höga punkter och jämna bucklor

- Arbeta med sträckta områden som behöver nivåeras

- Sista avjämningspass innan fyllningsmedel appliceras

- Planering av sömmar efter svetsning

Utan-formblock-teknik: Här är det många handledningar som brister. Placera dollyn nära – men inte direkt bakom – hammarslagets punkt. När du slår på högplatsen, trycker dollyn samtidigt upp den intilliggande låga ytan. Denna metod fungerar underbart för:

- Att lyfta låga ställen samtidigt som höjder sänks

- Att arbeta med sammansatta kurvor utan översträckning

- Inledande grovarbeten på skadade paneler

- Att skapa kontrollerad rörelse i specifika zoner

Den avgörande skillnaden? På-dolly sträcker och jämnar ut. Av-dolly omfördelar metallen utan att tillföra betydande sträckning. Professionella återställare använder normalt av-dolly-arbete för 70–80 % av sin formning och växlar till på-dolly endast för den slutgiltiga jämnandet.

Konsten att kontrollera metallrörelse

Innan du svänger med hammaren spelar förberedelsen roll. Gates rekommenderar att du markerar arbetsområdet: "Han ritar samma linjer på insidan av panelen med en blyertspenna. Använd en linjal för riktigt raka linjer, men frihandsmetod för kurvor." Denna visuella referens hjälper dig att följa din framsteg och bibehålla kroppslinjerna under formningen.

Redo att forma metall på din första övningspanel? Följ denna sekvens:

- Bedöm skadorna: Kör fingertopparna över ytan. Vissa tillverkare använder ett latexhandske för att öka känsligheten. Känn efter höga och låga ställen innan du tar i bruk ett formverktyg – plåtslagare kallar detta för "att läsa panelen".

- Markera referenslinjer: Använd tejp eller blyerts för att identifiera kroppslinjer, kanter och gränser för områden som behöver bearbetas. Detta förhindrar att du oavsiktligt förvränger intakt metall.

- Börja med arbete utan dollare: Placera din dollare något förskjuten från det höga stället. Slå det höga området med kontrollerade knackningar – inte hela hammerslag. Dollaren trycker upp det låga stället samtidigt som din hammare sänker det höga.

- Arbeta i cirklar: Rör dig utåt från centrum av det skadade området i utvidgande spiraler. Detta sprider spänningen jämnt istället för att skapa ny deformation.

- Kontrollera ofta: Stoppa efter varje 10–15 slag för att bedöma på nytt. Metallen rör sig mer än du tror, och överdriven bearbetning skapar nya problem.

- Byt till hammarslag mot dolly för avslutande arbete: När stora höjder och djup har åtgärdats placeras dollyn direkt bakom slagområdet. Lätta knackningar slätar ytan och sträcker den något för att göra den plan.

- Använd specialverktyg vid behov: För små bucklor djupt inne i en panel låter ett målspikverktyg dig sikta på det lägsta stället och knacka uppifrån med precision. Enligt Gates: "sikta bara målpunkten på det lägsta stället och knacka uppifrån, arbeta med metallen tills den når samma nivå som omgivningen."

En viktig påminnelse: om ett område börjar kännas skört eller "oljeburk" (böjer sig in och ut vid lätt tryck) har du jobbat för mycket med det. Lösningen är inte fler hammarslag, utan kontrollerad krympning för att återställa spänning. Det är här din formverktyg för plåtkrympning visar sin värde.

Hammarformning på krökta delar kräver att du anpassar din dolly till den befintliga konturen. "Eftersom Geoff arbetar med en krökt del av fälgbenet använder han en dolly som matchar kurvan", påpekar guiden från Hot Rod Magazine. Processen är densamma – håll dollyn mot baksidan och knacka gradvis – men valet av dolly blir avgörande för att behålla den ursprungliga formen.

Här är något som de flesta guider aldrig nämner: dessa handformningstekniker översätter sig direkt till en förståelse av maskinoperationer. När du använder ett engelskt hjul utför du i grund och botten automatiserat arbete på en dolly. En planishhammer imiterar utjämningspassen du skulle göra för hand. Kraftdrivna krympare och sträckanordningar gör exakt samma sak som deras manuella motsvarigheter – bara snabbare.

Om du är en hobbyist som arbetar med veckoprojekt eller en professionell som debiterar per timme, gäller dessa grundläggande tekniker oavsett skala. Skillnaden är helt enkelt hastighet och volym. Behärskar du känslan av metall som svarar på kontrollerad manipulation, kommer du att förstå exakt vad varje maskin i din verkstad gör på en grundläggande nivå.

Välja rätt formningsmetod för ditt projekt

Du har bemästrat grunderna i handformning. Tänk dig nu att du skalar upp den kunskapen för att tillverka hundratals – eller tusentals – identiska delar. Hur bestämmer du vilken tillverkningsmetod som passar ditt projekt? Svaret beror på tre faktorer: delens komplexitet, produktionsvolym och budget. Gör du ett felaktigt val, riskerar du att överbetala verktyg du inte behöver, eller att kämpa med långsamma och dyra processer som dränerar dina resurser.

Tre stora formningsmetoder dominerar plåtbearbetning: böjning, stansning och djupdragning. Var och en av dem är bäst i specifika situationer, och att förstå deras styrkor hjälper dig att kommunicera effektivt med tillverkningspartners eller fatta välgrundade beslut för din egen verkstad.

Böjning kontra stansningsapplikationer

När kunder kontaktar professionella tillverkare handlar de första frågorna vanligtvis om kvantitet och komplexitet. Dessa två variabler pekar oftast direkt på antingen böjning eller stansning som det optimala valet.

Böjning använder en vikpress med standard-V-formade die och stansar för att skapa vinklar längs räta linjer. En metallplåt placeras mellan ett överdelen (stansen) och ett underdelen (V-dien). Stansen sänks med kontrollerad kraft, pressar ner metallen i dien och skapar en exakt vikning. Installationen går snabbt och det finns inga kostnader för specialverktyg – vilket gör det perfekt för prototypframställning och småserietillverkning.

Fördelar med vikning

- Ingen investering i specialverktyg krävs – använder standarddies

- Snabba installations tider mätta i minuter, inte veckor

- Hög flexibilitet för designändringar mellan produktionstillfällen

- Kostnadseffektivt för volymer under 500 delar

- Lämplig för enkla till måttligt komplexa geometrier

Nackdelar med vikning

- Arbetsintensiv process med högre kostnad per del vid större volymer

- Begränsad till vinkelvikningar och enkla kurvor

- Kostnaden per del minskar inte avsevärt med kvantitet

- Manuell hantering minskar konsekvensen jämfört med automatiserade processer

Stämpling tar motsatt tillvägagångssätt. Den är byggd för hastighet och volym, med ett specialanpassat verktyg och en stans som är specifik för din del. En spole med metall matas genom en stans med flera stationer där olika operationer – som perforering, myntning, böjning – sker i följd. Den initiala investeringen är betydande och kräver ofta veckor för att tillverka verktyget. Men när stansen väl är klar kan du snabbt producera tusentals identiska delar.

Fördelar med stansning

- Extremt låg kostnad per del vid stora volymer

- Undantagslös konsekvens och repeterbarhet mellan produktionsomgångar

- Högpresterande automatisk drift

- Komplexa former kan uppnås i enstaka operationer

- Idealisk för volymer som överstiger 1 000 delar

Nackdelar med stansning

- Höga startkostnader för stansverktyg ($5 000–$50 000+ beroende på komplexitet)

- Långa leveranstider för verktyg – vanligtvis 4–8 veckor

- Designändringar kräver dyra ändringar av verktyg eller helt nya verktyg

- Risk för materialtunnning, sprickbildning eller burrar om designen inte är korrekt utförd

Beslutet blir tydligt när man räknar på siffrorna. Behöver du 50 beslag? Böjning är det enda logiska valet. Behöver du 50 000? Stansning ger en mycket lägre total projektkostnad trots den initiala investeringen i verktyg. Korsningspunkten ligger vanligtvis mellan ett par dussin till ett par hundra delar, beroende på material och delkomplexitet.

Djupdragning för komplexa former

Vad händer när din del kräver djupa, tredimensionella former – som till exempel en mugg, diskho eller komplett inkapsling? Då blir både djupdragning och hydroformning aktuella, med var sin mekanik och resultat.

Djupdragning använder en solid metallpunsk för att pressa en plåtblank in i ett formskal. En rund eller rektangulär blank spänns fast över en formöppning, varefter en punsk rör sig nedåt och pressar metallen genom formen och formar den till en kopp- eller lådeform. Det är en traditionell stansprocess som fungerar särskilt bra för symmetriska delar.

Hydroforming ersätter den solida punsken med högtrycksfluid. En plåtblank placeras på en halv form, varefter en försluten kammare pumpar hydraulisk fluid vid extrema tryck. Detta tryck verkar som en universell punsk och tvingar metallen att perfekt anpassa sig till formens kontur. Eftersom trycket är enhetligt flödar materialet jämnt och behåller konstant tjocklek även vid mycket komplexa eller djupa former.

Den praktiska skillnaden? Djupdragning fungerar perfekt för enkla aluminiumburkar eller symmetriska hus. Hydraulformning är överlägsen när du behöver komplexa, asymmetriska former med bättre materialfördelning – tänk specialiserade flyg- och rymdindustrikomponenter eller oregelbundna diskbänkar där jämn väggtjocklek är viktig.

| Metod | Bästa användningsområden | Materialtjocklek, intervall | Komplexitetskapacitet | Egnighet för produktionsskvantum |

|---|---|---|---|---|

| Böjning | Bultar, höljen, chassikomponenter, delar med fläns | 0,5 mm – 6 mm | Enkel till måttlig (vinklade böjningar, grundläggande kurvor) | Låg till medel (1–500 delar) |

| Stämpling | Bilpaneler, hårddelar, komplexa formgjorda delar, komponenter i hög volym | 0,3 mm – 4 mm | Hög (flera operationer i ett enda svep) | Hög (1 000+ delar) |

| Djupdragning | Burkar, muggar, symmetriska hus, cylindriska delar | 0,4 mm – 3 mm | Måttlig till hög (symmetriska djupa former) | Medel till hög (500+ delar) |

| Hydroforming | Komplexa fordonsdelar, flygtekniska komponenter, asymmetriska djupa former | 0,5 mm - 3 mm | Mycket hög (komplexa kurvor, enhetlig tjocklek) | Låg till medel (specialapplikationer) |

Förståelse för prototypframställning jämfört med produktion hjälper dig att undvika kostsamma felbedömningar. Snabb prototypframställning stödjer snabba designcykler – ingenjörer kan testa, justera och omforma delar inom några dagar. Denna hastighet validerar koncept innan man investerar i produktionverktyg. Den största kostnadsfaktorn blir verktygsamortering när man går mot massproduktion. Dessa dyra verktyg är bara ekonomiskt försvarbara när kostnaderna sprids över stora volymer.

Många tillverkare följer en hybridmodell: börja med snabb prototypframställning med formverktyg för plåt, som exempelvis vikbänkar, gå sedan vidare till mjuka verktyg för mellanvolymproduktion och öka sedan till helskalig produktion när efterfrågan och designens stabilitet ökar. Vissa använder övergångsverktyg för att testa konstruktioner innan de investerar i hårda produktionsverktyg. Denna stegvisa metod – kombinerad med noggranna DFM-kontroller (Design for Manufacturability) – säkerställer att din design är optimerad för verktyg innan du lägger ner betydande kapital.

De formverktyg för plåt som du väljer beror slutligen på var ditt projekt befinner sig längs denna skala. En enskild prototyp kräver flexibilitet och hastighet. Storskalig produktion kräver konsekvens och låga kostnader per enhet. Att förstå dessa kompromisser gör att du kan fatta kloka beslut – oavsett om du tillverkar delarna själv eller samarbetar med professionella tillverkare.

Säkerhetsrutiner för arbete med plåt

Du har lärt dig teknikerna och förstår verktygen. Men här är en sanning som ofta blir begravd i metallbearbetningsguider: all den kunskapen spelar ingen roll om du skadas och inte kan arbeta. Plåtbearbetning innebär vassa kanter, flygande spill, intensivt buller och upprepade rörelser som kan stoppa dig permanent om du inte är försiktig. Enligt OSHA Training School , inkluderar vanliga risker snitt och sår, krosskador, hörselskador, brännskador och ögonskador – alla kan undvikas med rätt försiktighetsåtgärder.

Om du använder plåtbearbetningsutrustning i en professionell verkstad eller arbetar med plåtarbetsutrustning i din garage, så är säkerhetsrutinerna desamma. Låt oss gå igenom vad du behöver för att skydda dig själv.

Väsentlig personlig skyddsutrustning

Tänk på PPE som din sista försvarslinje. När allt annat misslyckas – ett del lossnar oväntat, en vass kant tar dig på sängen – då är det rätt utrustning som står mellan dig och akutmottagningen.

- Ögonskydd: Skyddsglasögon med sidovysskor är minimikravet när du kommer in i verkstaden. Vid slipning, skärning eller svetsning ska du uppgradera till säkerhetsdator eller helgesiktsskydd. Flygande splitt och ljusa gnistor ger inga varningar innan de träffar.

- Hörselskydd: Skär- och bögningsmaskiner genererar bullernivåer som orsakar permanent hörselskada vid långvarig exponering. Öronproppar med minst 25 dB bullernedsättning fungerar för de flesta arbetsmoment. För längre arbete nära högljudda stålformningsverktyg som kraft hammare eller skärhjälm bör överväga öronmuffar med 30 dB eller högre.

- Skrivskyddshandskar: Plåtkanter skär lätt igenom huden. Använd skärskyddshandskar enligt ANSI A4 eller högre när du hanterar råmaterial. Men – och det är kritiskt – ta av handsksarna innan du använder maskiner med roterande delar. Handskar kan fastna och dra in handen i rörliga komponenter.

- Lämplig fotbeklädnad: Stålskospår skyddar mot fallande plåtar och tunga verktyg. Modeller med sluten tå förhindrar också att metallspån faller ner i skorna. Inga sandaler, inga undantag.

- Skyddskläder: Långärmade tröjor och byxor tillverkade av naturliga fibrer som bomull motstår gnistor bättre än syntetmaterial, som kan smälta fast vid huden. Undvik löst hängande kläder som kan fastna i utrustning.

Säkerhetsprotokoll för verkstad

Er arbetsmiljö är lika viktig som det ni har på er. En oordnad och dåligt ventilerad arbetsplats förstärker varje risk ni utsätts för.

Ventilationskrav: Tillverkning genererar gaser och damm som skadar andningsorganen över tid. Enligt Harvey Brothers Inc. är adekvata ventilationssystem nödvändiga för att upprätthålla god luftkvalitet. Placera avgasfläktar så att förorenad luft leds bort från andningszonen. När du arbetar med beläggningar, färg eller utför svetsarbeten, använd minst ett N95-filteransikte – eller en halvansiktsmask med lämpliga patroner för specifika kemiska exponeringar.

Brandförebyggande: Svetsning, skärning och slipning genererar gnistor som kan antända lättantändligt material. Håll brandextinguishers godkända för klass ABC-brand inom 25 fot från varje plats där varma arbeten utförs. Förvara lättantändliga material i godkända skåp på avstånd från operationer som producerar gnistor. Rensa brännbara material från arbetsområdet innan du påbörjar någon åtgärd som skapar gnistor.

Ergonomiska överväganden: Upprepade formskapande uppgifter belastar muskler, senor och leder. Massachusetts Sheet Metalworking Safety Plan noterar att muskuloskeletala störningar påverkar arbetare som utför upprepade rörelser eller arbetar i obekväma positioner. Placera arbetet i midjehöjd om möjligt. Ta pauser var 30–45 minut under intensiva formskapandeperioder. Variera dina uppgifter under dagen för att förhindra överanvändningsskador.

Säkerhet vid materialhantering: Nytt skuren plåt har kanter som kan mäta sig med rakblad. Avkanta alltid kanterna innan du hanterar paneler i större utsträckning. När du flyttar stora plåtar ska du arbeta i par och kommunicera tydligt. Bära aldrig plåtar på ett sätt som blockerar din syn eller väg.

Verktygsspecifik säkerhet: Handverktyg och elkraftsdrivna verktyg innebär olika typer av risker:

- Hammare och formblock: Undersök ytor för sprickbildning eller fläkighet innan användning. En sprucken hammare kan skicka skärvor in i ögonen.

- Saxar och klipptänger: Håll fingrarna borta från bladets rörelsebana. Sträck aldrig in i en sax för att hämta urklippta bitar medan bladet rör sig.

- Engelska hjul och planeringshammare: Se till att skyddsanordningar är på plats. Håll lösa kläder och smycken säkrade.

- Elverktyg: Följ spärrnings- och märkningsförfaranden innan du utför service på någon maskin. Hoppa aldrig över säkerhetsbrytare eller ta bort skydd för att snabba på arbetet.

Slutligen, håll en ren arbetsplats. Glid- och snubbelolyckor orsakar otaliga skador i verkstaden. Ta bort metallskrap, säkra kablar och håll gångarna fria. God städning handlar inte om utseende – det handlar om att komma hem säkert varje dag.

När du har etablerat rätt säkerhetsvanor är du redo att bygga vidare på dina grundläggande färdigheter och ta dig an allt mer krävande projekt. Nästa avsnitt visar en tydlig väg från enkla reparationer till avancerade sammansatta kurvor.

Bygg dina metallystningsfärdigheter steg för steg

Vart tar du dig vägen från att öva på skrotplåtar till att tillverka kompletta karosserisektioner? Många hobbyister fastnar eftersom de saknar en tydlig vägledning som kopplar samman grundläggande tekniker med yrkesmässigt arbete. Metallystning handlar inte bara om att lägga på timmar – det handlar om att medvetet utvecklas genom allt mer komplexa utmaningar som bygger på varandra.

Skillnaden mellan någon som bara pilla och någon som verkligen behärskar detta hantverk handlar om strukturerad progression. Varje projekt du slutför bör sträcka dina förmågor något utanför din komfortzon, samtidigt som det förstärker de grunder du redan lärt dig.

Ditt första projekt för plåtrepotation

Hur vet du om du är redo för riktigt arbete? Börja med att ärligt bedöma var du står. Kan du konsekvent flytta metall dit du vill att den ska gå? Förstår du när du ska krympa respektive sträcka? Kan du läsa en panels yta med fingertopparna och identifiera höjder och djup?

Om du nickar ja till dessa frågor är du redo för nybörjarprojekt. Om inte, lägg mer tid på övningspaneler innan du går vidare. Det finns ingen skam i grundläggande träning – alla professionella började exakt där du är nu.

- Enkla reparationsskivor (nybörjare): Skär ut ett litet avsnitt från den skadade metallen och tillverka en ersättningsdel. Detta lär dig layout, exakt snittning, kanterbearbetning och grundläggande passning. Fokusera först på plana eller enkla kurvor – en golvplåt eller innerdäckskant är perfekt. Att lyckas innebär att din patch sitter jämnt med omgivande metall och svetsas utan att krokiga.

- Buckelreparation på tillgängliga paneler (nybörjare): Arbeta med paneler som du har tillgång till från båda sidor. Öva att läsa av skador, identifiera sträckt metall jämfört med förskjuten metall och använda tekniken utan dolly för att omfördela material. Din samling formningsverktyg behöver inte vara omfattande – hammare, stödplattor och en krympmaskin hanterar de flesta reparationer för nybörjare.

- Krönta patchpaneler (nybörjare-mellanmål): Fortsätt till patchar som kräver anpassning till en befintlig kurva. Detta introducerar arbete med mallar, kontinuerlig kontroll av konturer och förståelse för hur sträckning skapar krökning. En reparation av dörrskinnet eller en bakre sidopanel ingår i denna kategori.

I början kan du förvänta dig att projekt tar tre till fem gånger längre tid än vad en professionell skulle behöva. Det är normalt. Snabbhet kommer med upprepning och självförtroende – vilket inte går att skynda på.

Framsteg mot komplexa sammansatta kurvor

När du har slutfört flera lyckade reparationer väntar mellanliggande projekt. Dessa kräver kombination av flera tekniker och arbete med mer utmanande metallformer som böjer sig i två riktningar samtidigt.

- Fälgklackar och hjulhus (mellanliggande): Dessa delar kräver kontrollerad sträckning för att skapa sammansatta kurvor samtidigt som kanterna bibehålls konsekventa. Du lär dig arbeta stegvis – grovformning först, sedan finjustering med lättare tekniker. Engelska hjulet blir här ovärderligt för att skapa släta, flytande ytor.

- Tillverkning av transaxeltunnel eller golvsektion (mellanliggande): Att bygga strukturella komponenter från grunden lär ut planering, layout och arbete enligt måttangivelser. Fel här påverkar hur andra komponenter passar, så precision är viktigare än hastighet.

- Motorhuvsflöjter och luftintag (Mellan-avancerad): Dessa projekt kombinerar djupformning, skarpa övergångar och estetiska krav. Tittarna ser varje brist, så ytans kvalitet blir avgörande. Du kommer att använda krympmetoder i stor utsträckning för att skapa tighta radier och skarpa kanter.

Den mellanliggande nivån är där de flesta hobbyister antingen tar klivet till avancerat arbete eller stannar av permanent. Nyckeln? Undvik inte projekt som skrämmer dig. Den obehagskänsla signalerar precis där du behöver utvecklas.

- Tillverkning av fullständig hjulhus eller sidopanel (Avancerad): Att forma stål för kompletta karosseriplåtar kräver att du integrerar allt du har lärt dig. Du kommer att arbeta med buckar eller mönster, hantera materialflöde över stora ytor och bibehålla konsekvent krökning över omfattande områden. Professionella experter kan lägga 40–60 timmar på en enda framhjulsklädnad – räkna med att ditt första försök tar betydligt längre tid.

- Kompletta karosseriplåtssatser (avancerade): Den ultimata utmaningen: tillverka flera plåtar som passar samman sömlöst. Dörrpaneler, framhjulsklädnader, huvar – varje del måste matcha angränsande paneler i kontur och glädjehåll. Detta är metallformning på professionell nivå, vilket ger högre arvoden inom restaureringsverkstäder.

För att identifiera förbättringsområden ska du fotografera ditt arbete med snedspridd belysning som markerar ytobelägenheter. Jämför dina resultat med fabriksplåtar eller professionella exempel. Var ser du oljekåpor, ojämna ytor eller dålig kantdefinition? Dessa iakttagelser blir dina träningsprioriteringar.

Kom ihåg: resan från hobbyist till proffs handlar inte om att köpa bättre utrustning. Det handlar om att utveckla känslighet för hur metall beter sig och bygga upp den muskelminne som krävs för att svara på rätt sätt. Varje timme med avsiktlig övning för dig närmare resultat av produktionskvalitet – det slag som till slut motiverar att man skalar upp utanför händig tillverkning helt och hållet.

Bilapplikationer från restaurering till produktion

Tänk dig en 1967 Mustang som står i din garage med rostiga golvlägg och en bucklad fälg. Eller föreställ dig att designa en specialtillverkad värmevärd för insugningsmagi till en racebil som inte finns i någon katalog. Dessa scenarier representerar de två pelarna inom arbetet med bilplåt: restaurering och specialtillverkning. Båda bygger på samma grundläggande formgivningstekniker – men tillämpar dem mot väldigt olika mål.

Bilindustrin har alltid drivit innovation inom metallbearbetning. Oavsett om du är en hobbyist som återupplivar en klassiker under helgen eller en professionell tillverkare som bygger prestandakomponenter, hjälper förståelsen för hur dessa tillämpningar hänger ihop dig att angripa projekt mer strategiskt.

Återställning av klassiska bilpaneler

Återställning av klassiska bilar ställer en unik utmaning: du designar inte något nytt – du återskapar det som tiden och korrosion har förstört. Som JMC Automotive Equipment påpekar: "Om det finns ett problem som de flesta gamla bilar delar, så är det skadad kaross. Klassiska bilar tenderar att få matt färg och rostfläckar med tiden. Ofta kan man inte återställa karosser med endast omfärgning."

Det goda meddelandet? Verktyg för formning av bilmetall har blivit mer tillgängliga än någonsin. Priserna har sjunkit betydligt de senaste åren, och många märken erbjuder nu utrustning även för hobbybrukare, inklusive svets- och formningsutrustning. Du behöver inte längre ha en kommersiell verkstad för att ta dig an allvarlig restaureringsarbete.

Restaurering innebär vanligtvis tre kärntekniker:

- Böjning: Användning av en metallböjningsmaskin för att skapa böjda ytor. Standard böjningsmaskiner hanterar vinklar upp till 135 grader, medan avancerade maskiner kan skapa unikt formade paneler för komplexa karosseridetaljer.

- Rillning: Rännelformningsrullar med parvisa runda verktyg rullar in distinkta former i paneler – perfekt för kantering och detaljarbete. Motoriserade versioner gör att du kan hålla båda händerna på metallen vid fina konstruktionsuppgifter.

- Bromsning: När man återskapar fälgar och inre paneler använder man stanspressar med specialverktyg för att skära och forma intrikata former som matchar originalfabrikens specifikationer.

Metallformare som arbetar med restaureringsprojekt skapar ofta först mallar från bevarade originalpaneler eller inhämtar fabriksdokumentation. Detta referensmaterial guider varje hammarslag och rullpassage, vilket säkerställer att den färdiga delen matchar fordonets ursprungliga konturer.

Specialtillverkning för prestandabyggen

Specialtillverkning vänder på hela konceptet. Istället för att återskapa det som redan funnits, bygger du något som aldrig existerat tidigare. Prestandauppbyggnader kräver komponenter optimerade för specifika tillämpningar – och ofta finns dessa delar helt enkelt inte att köpa färdiga.

Verktyg för karossbearbetning har dubbel funktion här. Samma engelska hjul som formar en ersättningsflik kan skapa en specialtillverkad brandvägg. Planeringshammaren som slätar restaureringspaneler avslutar också handformade insugsskal. Dina färdigheter överförs direkt mellan olika tillämpningar.

Chassikomponenter, upphängningsfästen och strukturella element ingår alla inom metallformarens område. Dessa funktionella delar kräver mer än bara estetisk bedömning – de måste klara belastning, vibration och påverkan från miljön. Materialval, böjradier och svetskrav blir avgörande faktorer.

Vanliga projekt med bilbleck täcker ett brett spektrum av svårighetsgrad:

- Patchpaneler (nybörjare): Golvdelar, innera framhjulshusreparationer, bagageutrymmesgolvplåtar – dessa platta eller enkelt böjda delar lär ut grundläggande färdigheter.

- Bärverk och fästen (nybörjare-mellanled): Batteribackar, reläfästen och enkla upphängningsbärverk innefattar böjning och grundläggande formskapande.

- Framhjulshusförlängningar (mellanled): Sammansatta kurvor och konsekventa kanter utmanar din kontroll över sträckning och krympning.

- Egna motorhuvar och bagageluckor (mellanled-avancerad): Stora paneler med komplexa valvningar kräver tålmodigt arbete över stora ytor.

- Kompletta karossdelar (avancerad): Fulla framhjulshus, dörrklädsel och sidopaneler kräver mästerskap i alla tekniker du har lärt dig.

- Rullstänger och chassikomponenter (avancerad): Strukturella element kräver exakt passning och måste uppfylla säkerhetskrav.

Förhållandet mellan handgjorda prototyper och produktionsstansning blir särskilt relevant för prestandatillämpningar. En metallformningsmaskin i en liten verkstad kan tillverka unika prototyper som bekräftar ett koncept. När dessa validerats kan de övergå till produktion genom stansning för större serier.

Enligt Global Technology Ventures , "Snabb prototypframställning av plåt har revolutionerat bilindustrin genom att tillåta biltillverkare att skapa högpresterande modeller i snabb takt." Samma teknik gynnar anpassade tillverkare – du kan snabbt testa konstruktioner med CNC-bearbetning, laserbeskärning eller till och med manuell formning innan du investerar i dyr produktionsteknik.

Oavsett om du matchar en 50 år gammal fabrikspanel eller uppfinnar något helt nytt är teknikerna desamma. Skillnaden ligger i referenspunkten: originalspecifikationer för restaurering eller prestandakrav för skräddarsydd produktion. Båda vägarna leder till samma fråga – när är det meningsfullt att gå bortom handtillverkning och samarbeta med tillverkare med produktionskapacitet?

Skala dina projekt från prototyp till produktion

Du har formgett din prototyp för hand, verifierat designen och bekräftat att den fungerar precis som avsett. Vad händer nu? Hoppet från en enskild handformad del till hundratals – eller tusentals – produktionsdelar är där många tillverkare tappar fotfästet. Enligt All Metals Fabricating, "Att ta en plåtdel från prototyp till produktion är där idéer möter verkligheten – och där många program tappar andan."

Utmaningarna är inte bara tekniska. Små DFM-val som var osynliga i en enskild prototyp kan multiplicera kostnaden, förlänga cykeltiden och destabilisera produktionen när du skalar upp till större volymer. Att förstå när och hur man ska övergå – samt att hitta rätt tillverkningspartners – är vad som skiljer lyckade produktlanseringar från dyra misslyckanden.

När ska man skala upp bortom handtillverkning

Hur vet du att det är dags att gå vidare från handformning? Svaret handlar oftast om tre faktorer: kvantitetskrav, krav på konsekvens och kostnad per enhet. Om du tillverkar färre än 50 delar är handtillverkning ofta fortfarande det mest ekonomiska tillvägagångssättet. Men när kvantiteterna ökar förändras ekvationen kraftigt.

Tänk dig en anpassad fästebricka som du formar för hand. Varje del tar 45 minuter. Vid 50 enheter motsvarar det 37,5 arbetstimmar. Vid 500 enheter? Då tittar du på 375 timmar – nästan tio veckors heltidsarbete. Under tiden kan stampning av samma bricka kräva 8 000 dollar i verktygskostnader men tillverka varje del på några sekunder. Korsningspunkten varierar beroende på komplexitet, men principen står fast: volym föredrar till slut produktionsverktyg.

Snabba verktygslösningar överbryggar detta gap. Till skillnad från traditionella hårda verktyg som tar veckor att tillverka använder snabba verktyg golv- eller mjukstålverktyg som kan vara klara inom några dagar. Dessa "övergångsverktyg" hanterar hundratals till tusentals delar medan du validerar konstruktioner innan du går över till hårdare produktionsverktyg. Enligt Manufyn sparar företag vanligtvis 40–60 % jämfört med traditionella prototypmetoder eller bearbetning när de använder snabba plåtprototypmetoder.

Om du letar efter till salu stående utrustning för formning av metall för att utöka dina möjligheter, gör en paus och överväg om professionella stansnings-tjänster kanske faktiskt kan erbjuda bättre värde för dina specifika produktionsvolymer.

Samarbete med professionella tillverkare

Att hitta rätt tillverkningspartner omvandlar din expertis inom plåtbearbetning till skalfbar produktion. Men hur kommunicerar du dina handformade designlösningar till produktionsingenjörer som talar ett helt annat språk?

Det är här DFM – Design for Manufacturability – blir avgörande. Enligt Femkantigt , "Kunskaper i plåtdesign är ett oumbärligt verktyg i varje ingenjörs verktygslåda, men eftersom plåtdesign får så liten uppmärksamhet inom akademin lär de flesta sig kunskaperna på arbetsplatsen." Samma sak gäller kommunikation kring produktion.

Viktiga DFM-principer för skalning av produktion:

- Design för processkapacitet: Identifiera den operation som kommer att vara flaskhalsen – laserbeskärning, tornslagning eller vinkelböjning – och utforma för dess förmågor snarare än teoretisk perfektion.

- Minimera operationer: Varje extra avkantsning, svetsning av delmontering eller ytbehandlingssteg multiplicerar cykeltiden. Optimera konstruktioner för att minska hantering genom smarta böjsekvenser och formade detaljer.

- Standardisera radier och toleranser: Användning av standardböjrader förhindrar sprickbildning och minskar verktygskostnader. Placera hål minst 2,5 gånger materialtjockleken plus en böjradie bort från böjar för att undvika deformation.

- Tänk på kornriktningen: Materialets kornriktning i förhållande till böjar påverkar risken för sprickbildning – särskilt viktigt vid värmebehandlade eller mindre sega metaller.

När du utvärderar potentiella tillverkningspartners för dina behov av produktion av metallformningsmaskiner bör du leta efter dessa förmågor:

| Kapacitet | Varför det är viktigt | Frågor att ställa |

|---|---|---|

| Snabb prototypering | Validerar konstruktioner innan investering i produktionverktyg | Vad är er typiska leveranstid för prototyper? |

| DFM-support | Identifierar tillverkningsbarhetsproblem i ett tidigt skede när ändringar är kostnadseffektiva | Ger du designfeedback innan offert? |

| Kvalitetscertifieringar | Säkerställer konsekventa, dokumenterade processer | Vilka kvalitetsstandarder följer du (IATF 16949, ISO 9001)? |

| Volymflexibilitet | Stödjer tillväxt från prototyper till massproduktion | Kan du hantera både småserier och stora beställningar? |

| Offertrespons | Indikerar driftsmässig effektivitet och fokus på kund | Vad är din typiska leveranstid för offerter? |

För tillverkare som arbetar med fordonsapplikationer – chassikomponenter, upphängningsfästen eller strukturella delar – blir samarbete med certifierade tillverkare särskilt viktigt. Shaoyi (Ningbo) Metallteknik exemplifierar vad seriösa tillverkare bör eftersträva: möjlighet till snabbprototypframställning på 5 dagar, IATF 16949-certifiering enligt automobilbranschens kvalitetskrav, omfattande DFM-stöd och offerter inom 12 timmar. Dessa kapaciteter gör att du snabbt kan verifiera utformningen av plåtbearbetningsutrustning samtidigt som du säkerställer att produktionsdelar uppfyller krav på bilindustrins kvalitetsnivå.

Kostnadsminskningsstrategier bli mer sofistikerade i produktionsskala. Första artikelinspektion (FAI) verifierar att din tillverkningsprocess producerar delar som uppfyller konstruktionsintentionen – upptäcker problem innan de sprider sig över tusentals enheter. Modulära fixturer minskar omställningstiden mellan olika produktionsserier. Revisionskontrollsystem förhindrar kostsamma fel när konstruktioner utvecklas.

Övergången från en i handhållen metallformningsverktyg till färdiga produktionsdelar sker inte på en natt. Men med rätt förberedelser – solida DFM-metoder, validerade prototyper och kompetenta tillverkningspartners – kan dina för handformade designerna skalas upp för att möta vilken efterfrågan som helst. De färdigheter du har byggt upp genom att förstå hur metall rör sig under hammare och rulle informerar direkt hur du kommunicerar med produktionsingenjörer. Den grundvalen gör att du inte bara är en tillverkare, utan en plåtbildare som förstår hela resan från första hammarslaget till färdiga produktionsdelar.

Vanliga frågor om plåtbearbetning

1. Vilka tre metoder finns för formning av plåt?

De tre främsta metoderna är böjning, stansning och djupdragning. Böjning använder pressbänkar för att skapa vinklar längs raka linjer, lämpligt för beslag och höljen vid låga till medelhöga volymer. Stansning använder specialiserade verktygssatser för höghastighetsproduktion av komplexa former, vilket gör den kostnadseffektiv för mängder över 1 000 delar. Djupdragning pressar plåt in i verktygshåligheter för att skapa tredimensionella former som koppar och hus. Varje metod passar olika projektbehov beroende på komplexitet, volym och budgetbegränsningar.

2. Vilket verktyg används för att forma plåt?

Formning av plåt kräver olika verktyg beroende på färdighetsnivå och projektets omfattning. Nybörjare behöver kaross hammare (14–18 uns), dollyar (minst 3 pund) och manuella krymp- och sträckverktyg (50–500 USD). Mellanleds tillverkare använder planeringshammare (2 000–5 000 USD) för slätning och bordsvensk hjul (500–2 000 USD) för att skapa kurvor. Avancerade professionella använder golvmodeller av engelska hjul (3 000–15 000 USD), Pullmax-maskiner (5 000–20 000+ USD) och kraft hammare (8 000–25 000+ USD) för produktion på hög nivå.

3. Hur formar man plåt för hand?

Handformning bygger på två grundläggande tekniker: arbete på dollan och arbete utanför dollan. Vid arbete på dollan placeras dollan direkt bakom hammarslaget för att släta ut och något sträcka metallen. Vid arbete utanför dollan placeras dollan i närheten men inte direkt bakom slagpunkten, för att omfördela metallen utan att tillföra sträckning. Börja med att bedöma plåtens yta med fingertopparna, markera referenslinjer, arbeta i utvidgande cirklar från de skadade områdena och kontrollera framstegen vart tionde till femtonde slag. Professionella formgivare använder arbete utanför dollan för 70–80 % av formningsuppgifterna.

4. Vad är skillnaden mellan böjning och stansning av plåt?

Böjning använder standard V-formade dies med snabba monteringstider och inga kostnader för specialverktyg, vilket gör det idealiskt för prototypframställning och serier under 500 delar. Det kräver dock mer arbetskraft och begränsar geometrin till vinklade böjningar. Embossning kräver en betydande initial investering i verktyg ($5 000–$50 000+) och ledtid på 4–8 veckor, men ger extremt låga kostnader per del vid stora volymer med exceptionell konsekvens. Övergångspunkten ligger vanligtvis mellan ett par dussin till ett par hundra delar beroende på komplexitet.

5. När ska jag övergå från manuell tillverkning till serieproduktion?

Överväg övergången när kvantitetskraven överstiger 50 delar, konsistenskraven ökar eller styckkostnaderna blir för höga. En bracket som tar 45 minuter att tillverka för hand blir 375 arbetstimmar vid 500 enheter. Snabbverktyg möjliggör detta med aluminium- eller mjukstålverktyg klara på dagar istället för veckor. För fordonsapplikationer som kräver chassin, upphängning eller strukturella komponenter erbjuder samarbete med IATF 16949-certifierade tillverkare som Shaoyi Metal Technology 5-dagars snabba prototyper, omfattande DFM-stöd och skalbara produktionsmöjligheter.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —