Översikt av Automobilmetallstansprocess: Från Rulle till Komponent

TL;DR

Översikt av automobilmetallstansningsprocessen : Denna höghastighetstillverkningsteknik omvandlar platta metallplåtar till exakta fordonskomponenter med hjälp av hydrauliska eller mekaniska pressar och specialverktyg. Processen bygger på extremt högt tryck (ofta över 1 600 ton) för att skära, forma och formge material som höghållfast stål och aluminium till kritiska delar, från chassibackar till karosseriplåtar. För fordonsingenjörer och inköpsansvariga erbjuder metallstansning en oöverträffad skalförmåga, kostnadseffektivitet och repeterbarhet, vilket gör den till grunden för modern massproduktion.

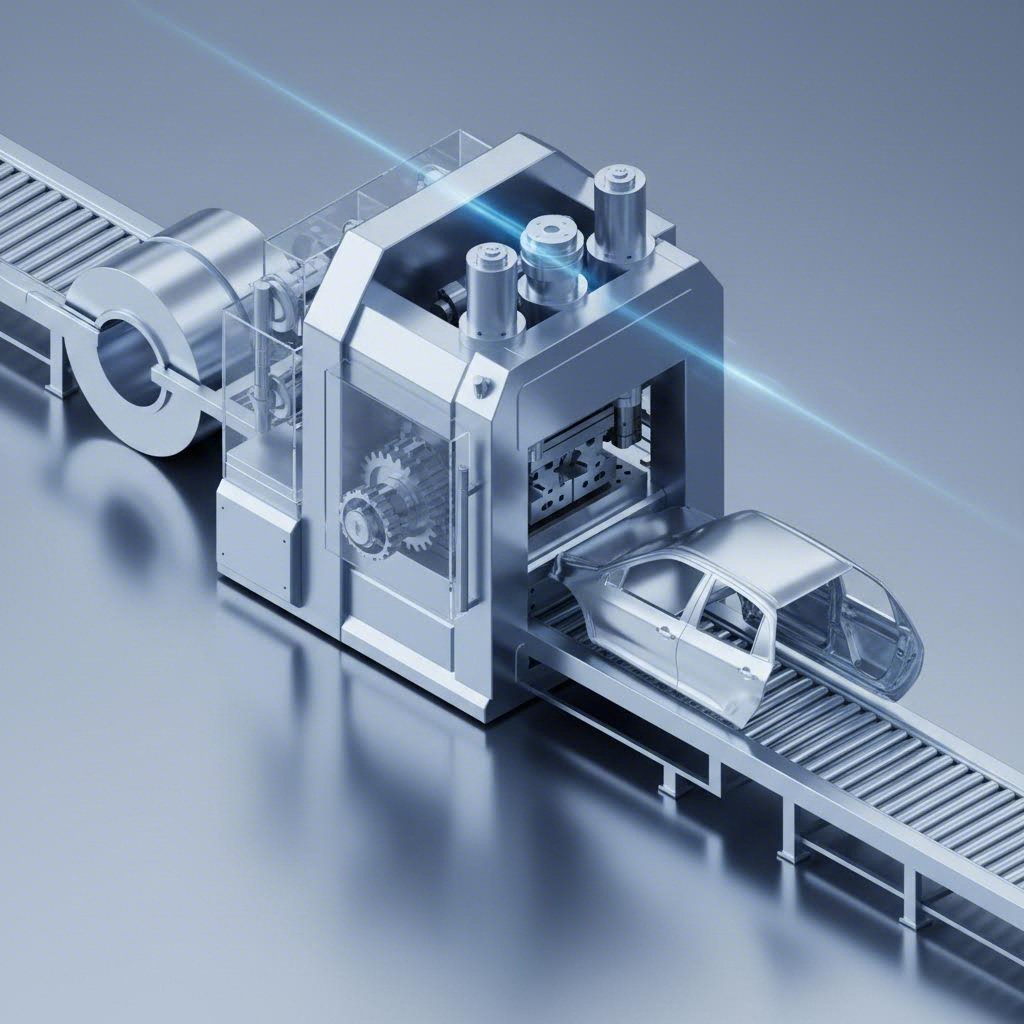

Processens anatomi: Från spole till komponent

För att förstå resan från rå metallspole till färdig fordonsdel krävs en titt in i pressverkstaden. Processen är en kronologisk arbetsflödessekvens där precisionsingenjörskonst möter rå kraft. Enligt stora tillverkare som Toyota , ett enda stanssteg kan ta så lite som tre sekunder medan det tillämpar ett vertikalt tryck motsvarande tusentals bilar staplade ovanpå varandra.

- Design och verktygstillverkning : Processen börjar långt innan metallen når pressen. Ingenjörer använder CAD/CAM-programvara för att designa komponenten och motsvarande "verktyg" (verktyget som formar metallen). Denna fas avgör delens toleranser, ofta inom 1/1000 millimeter, för att säkerställa problemfri montering.

- Materialförsörjning : Stora rullar av plåt matas upp och förs in i pressen. Denna fas innebär ofta rätning och planering av metallen för att ta bort eventuell krökning från rullen, så att "blanken" kommer in i verktyget helt platt.

- Avskärning och perforering : När metallen kommer in i pressen är den första operationen vanligtvis "avskärning", där den grova konturen av delen skärs ut från bandet. Samtidigt kan perforeringsoperationer puncha hål som behövs för fästelement eller monteringsjustering.

- Formning och djupdragning : Här sker magin. Pressen formar den platta blanken in i formsprutan, plastiskt omformar den till en 3D-form. Detta kan innebära böjning, flensning eller djupdragning av metallen för att skapa djup.

- Avslutande : Den stansade delen expelleras, men är inte färdig. Efterbehandlingssteg som avkantning avlägsnar skarpa kanter, medan ytbehandlingar kan appliceras för korrosionsmotstånd.

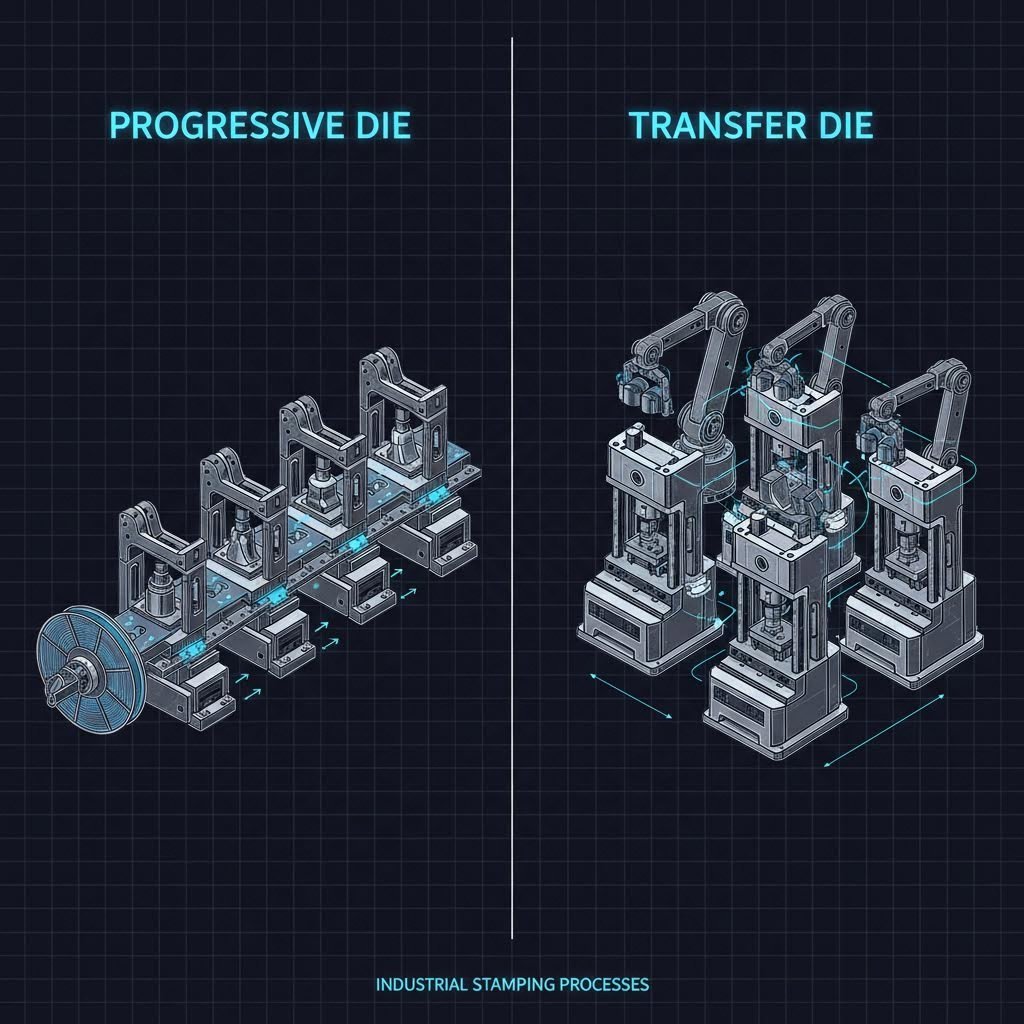

Kärntekniker för stansning: Progressiv vs. Transfer vs. Djupdragning

Alla bilkomponenter är inte likadana, och heller inte stansningsmetoderna som används för att tillverka dem. Valet av rätt teknik beror på delens komplexitet, volym och storlek. Ledande aktörer inom området som ESI Engineering betonar tre dominerande metoder.

Progressiv stansning

Idealisk för tillverkning i storvolym av små till medelstora delar, använder successiv stansning en kontinuerlig metallremsa som matas genom en serie stationer inom en enda stans. Varje station utför en annan operation (skära, böja, punscha) när remsan rör sig framåt. Det är branschens hastighetsmästare och kan producera hundratals delar per minut med minimalt spill.

Framsändning av stämpelning

För större komponenter som dörrpaneler eller motorramar är transferstansning standard. Till skillnad från successiv stansning, där delarna förblir fästa vid metallremsan, skärs delen fri tidigt i processen. Mekaniska "fingrar" eller transportsystem flyttar den enskilda delen från en stansstation till nästa. Detta möjliggör mer komplexa geometrier och större dimensioner som en kontinuerlig remsa inte kan bära.

Djupdragsstansning

När en del har en djup som överstiger dess diameter krävs en djupdragning av oljedelfilter eller bränsletank. Med hjälp av denna teknik sträcker man metallen genom ett slag i ett formgjutningshål. Det kräver specialiserad materialflödeskontroll för att förhindra att det sliter eller rycker under den extrema deformationsprocessen.

| Funktion | Progressiv stänkform | Transportsvensk | Fördjupad dragning |

|---|---|---|---|

| Primär nytta | Höga hastigheter och volym | Stora och komplexa delar | Djup & cylindriska former |

| Typiska komponenter | Andra apparater för att använda elektriska eller elektroniska apparater | Fjädrade, med en längd av mer än 15 mm | Oljefilter, sensorhus |

| Kostnadsdrivare | Lägre kostnad per bit | Högre investeringar i verktyg | Gränser för materialens formbarhet |

Materialvetenskap: Vilka metaller bygger en bil?

Tiden då bilar tillverkades helt av mjukt stål är sedan länge förbi. Modern bilpressning innebär en komplex blandning av avancerade legeringar som är utformade för att balansera säkerhet, vikt och prestanda. American Industrial lyfter fram skiftet mot material som stödjer branschens krav på lättviktsteknik.

Höghållfast stål (HSS) förblir branschstandard för säkerhetskritiska komponenter som chassit och passagerarsäkerhetskorgen. Det erbjuder exceptionell krockskydd men kräver betydligt högre tonnage vid pressning jämfört med traditionellt stål. Tillverkare måste använda härdat verktyg för att tåla slitaget och spänningarna vid formning av HSS.

Aluminium är det material som föredras för att minska fordonets vikt och förlänga räckvidden för elfordon (EV). Använt ofta för motorhuvar, dörrar och bakluckor, är aluminium lättare än stål men svårare att pressa på grund av sin benägenhet att fjädra tillbaka efter formning. Det kräver exakt verktygsutformning för att kompensera för denna elasticitet.

Med en bredd av mer än 600 mm spelar en mindre strukturell roll men en stor funktionell. Med ökande fordonselektrifiering stansas dessa metaller till bussbarar, terminaler och kopplingar, värderade för deras utmärkt elektrisk ledningsförmåga.

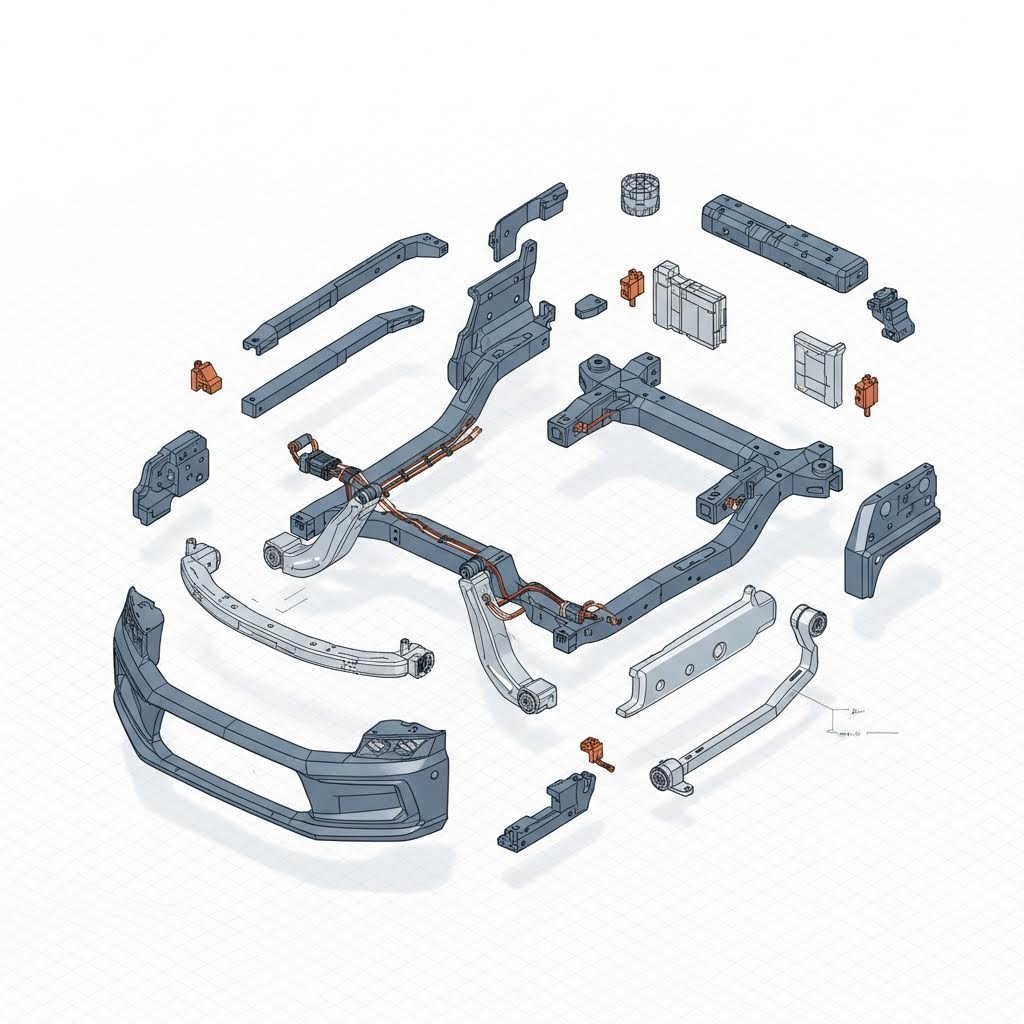

Automotivetillämpningar: Vilka delar stansas egentligen?

Stansprocessens mångsidighet innebär att den berör nästan alla system i ett fordon. Från blanka yttre ytor till det dolda mekaniska hjärtat är stansade delar allt närvarande.

- Kaross utan lack : Detta avser fordonets skelett. Stansade delar här inkluderar stora paneler som fälgar, motorhuvar och tak, samt strukturella pelare (A, B och C-pelare) som skyddar ockupanterna. Ytfinish är kritiskt här; "Class A" stansning säkerställer en felfri yttre utseende.

- Chassin och Upphängning : Dessa delar, såsom styrarmar och tvärbalkar, måste tåla pågående vägvibration och belastning. Stansning ger den nödvändiga hållbarhet och trötthetsmotstånd.

- Drivlinne och Motor precision är av yttersta vikt för motordelar som oljepannor, ventildäck och växellådesväxlar. Dessa delar kräver ofta strama toleranser för att förhindra läckage och säkerställa mekanisk effektivitet.

För tillverkare som navigerar i den komplexa landskapet mellan initial design och fullskalig montering är det avgörande att hitta en partner som kan hantera hela spektrumet. Företag som Shaoyi Metal Technology erbjuder omfattande stansningslösningar den bro som förbinder snabb prototypframställning med massproduktion, genom att använda pressar upp till 600 ton för att leverera IATF 16949-certifierade komponenter för allt från chassissystem till komplexa elektriska terminaler.

Branschtrender: Framtiden för stansning

Bilindustrins stansningssektor utvecklas snabbt, driven av övergången till elfordon (EV) och smart tillverkning. National Material påpekar att efterfrågan på batterihus och termisk hanteringssystem skapar nya möjligheter för stansare. Dessa komponenter kräver ofta stora, djupdragna geometrier och specialiserade fogningstekniker.

Dessutom förändrar automatiseringen pressgolvet. Moderna linjer integrerar IoT-sensorer direkt i mönstren för att övervaka slitage i realtid och förutsäga underhållsbehov innan ett fel inträffar. Detta "smarta stämpel" -tillvägagångssätt maximerar drifttiden och säkerställer att den miljonde delen som produceras är lika exakt som den första.

Vanliga frågor

1. Vilka är de 7 stegen i stansmetoden?

Även om det finns variationer, är de sju vanliga stegen i en omfattande stämpelprocess följande: 1. För att få en bra bild av en person, 2. Hur kan du hjälpa andra? Riktning (formningshalvlek), 4. Bygga (formning av vinklar), 5. Luftböjning (formning utan bottenutbrott), 6. Bottoming och Coining (tryckning av detaljer och inställning av den slutliga formen) och 7. Knäppskärning (avlägsnande av överskott av material från dragna delar).

2. Vilka är de fyra typerna av metallstansning?

De fyra huvudkategorier är progressiv dieskärning (kontinuerlig automatiserad formning), transferdieskärning (för stora delar som förflyttas mekaniskt), djupdragskärning (för djupa, ihåliga former) och fyrhjuls-/multihjulsskärning (för komplex böjning från fyra riktningar samtidigt).

3. Vad är skärprocessen inom automatiserad tillverkning?

Inom automatiserad tillverkning innebär skärning sammankopplade system där robotarmer eller mekaniska matningar flyttar metallen genom presslinjen med minimal mänsklig påverkan. Detta inkluderar automatisk spolmatning, robotbaserad överföring mellan diedelar och automatiserade optiska inspektionssystem som verifierar kvaliteten i hög hastighet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —