Böjtekniker för Fordelsdelar: Ingenjörsprecision för Plåt och Rör

TL;DR

Bilfabrikering bygger på bemästrande av två skilda kategorier av böjtekniker för bilkomponenter : plåtmetallformning för karosseriplåtar och strukturella bracketar, samt rörböjning för avgassystem och rullstagar. Framgång inom någon av dessa discipliner kräver exakt kontroll över tekniska variabler som minsta böjningsradie , kvarvarande deformation vid återfjädring , och kornriktning.

För hobbyentusiaster kan tillgängliga metoder som manuella bögbankar och formasering med sandpåse ge professionella resultat vid restaureringslappar. Industriella tillämpningar däremot kräver upprepbarheten hos CNC-styrda pressbögar och mandrelböjare för att bibehålla strukturell integritet under belastning. Oavsett om du formar en hjulbåge eller tillverkar en chassi, är valet av rätt legering och metod det som skiljer en hållfast komponent från en sprickig del.

Plåtmetallböjning: Karosseriplåtar & Strukturella Komponenter

Betsning av plåt är ryggraden i bilrestaurering och tillverkning. Det omfattar allt från tillverkning av enkla L-bultar till formning av komplexa sammansatta kurvor för fälgar och hjulhus. Huvudmålet är att plastiskt deformera metallen längs en linjär axel utan att spricka materialets kornstruktur.

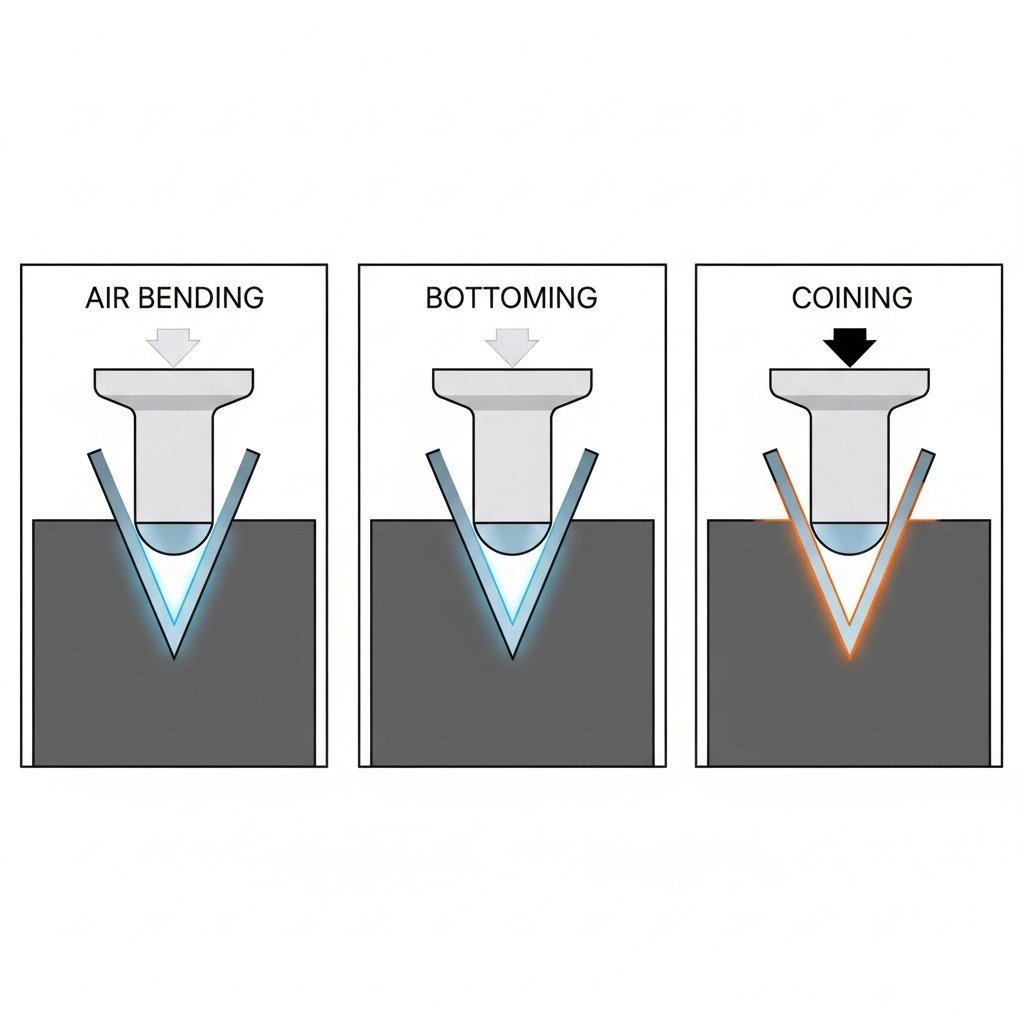

För de flesta bilapplikationer, Press brake bending är branschstandarden. Den använder en stans och en form för att tvinga platta plåtbitar i en specifik vinkel. Förståelsen av de tre sätt att använda bänkpress är avgörande för att uppnå önskad tolerans och böjningsradie.

Bänkpressmetoder: Precision och kraft

- Luftbetsning: Den mest mångsidiga och vanliga tekniken. Stansen pressar plåten ner i V-formen men trycker inte ner den mot botten. Böjningsvinkeln bestäms av hur djupt stansen sänks. Det kräver lägre tonnage och tillåter "överbetsning" för att kompensera för återfjädring, vilket gör det idealiskt för varierande bilkomponenter.

- Bottenbetsning (Bottenformning) Stansen tvingar plåten att exakt följa V-dödens geometri. Detta minskar återfjädring och ger högre precision än luftböjning, men kräver större kraft och specifika verktyg för varje vinkel.

- Myntning: En metod med hög tonnage där stansen tränger igenom metallens neutrala axel, vilket tunnar materialet under extremt tryck. Detta 'myntar' böjen och eliminerar helt återfjädring. Även om den är oöverträffad i precision används den sällan för standardkarossar på grund av kostnaden och verktygsförsurning.

Rullböjning för kurvor

När man tillverkar stora böjda komponenter som hjulhålor, transmissionskanaler eller huvar är pressbänkar otillräckliga. Rullbuktning använder ett treskalsrullsystem (pyramiduppställning) för att gradvis böja metallen. Genom att justera avståndet mellan den centrala och yttre rullarna kan tillverkare uppnå en jämn, konsekvent radie utan de 'viklinjer' som är förknippade med stegvis pressböjning.

| Metod | Bästa användning | Precision | Kostnad/kraft |

|---|---|---|---|

| Luftbuktning | Allmänna brommar, chassiplattor | Måttlig (känslig för återfjädring) | Låg tonnage / låga verktygskostnader |

| Bottenpressning | Precisionskonstruktionsdelar | Hög | Medelstor tonnage |

| Myntning | Massorbeten OEM-klipp/delar | Mycket högt (Null Springback) | Hög tonnage / högt slitage |

| Rullbuktning | Fändrar, tunnlar, svepande kurvor | Variabel (operatörsberoende) | Låg kraft / specialiserad maskin |

Rörböjning: Avgaser, rullburar och bromslinjer

Att böja ihåliga rör innebär en unik utmaning: den yttre väggen sträcks och blir tunnare, medan den inre väggen pressas samman och tjocknar. Utan tillräckligt stöd leder denna belastning till att röret ovaliseras (plattas), viks eller rynkas. Inom bilprestanda, särskilt för insugnings- och avgassystem samt säkerhetsramar, är det absolut nödvändigt att bibehålla rörets inre volym och strukturella profil.

Rotationsdragning kontra Ram-böjning

Stödböjning (eller kompressionsböjning) är den metod som används i många budgetvänliga mufflerverkstäder. En hydraulisk ram pressar in en formskiva i röret, som stöds av två yttre rullar. Även om metoden är billig och snabb kan den lätt krama ihop röret något, vilket begränsar luftflödet och minskar strukturell hållfasthet. Den är i allmänhet olämplig för rullstagar eller högpresterande insugsrör.

Rotationsdraböjning är den professionella standarden. Röret spänns fast vid en roterande böjform och dras runt den. Denna metod bibehåller en konstant centrumlinjeradie (CLR) och ger rena, upprepbara böjar som krävs för chassiarbete.

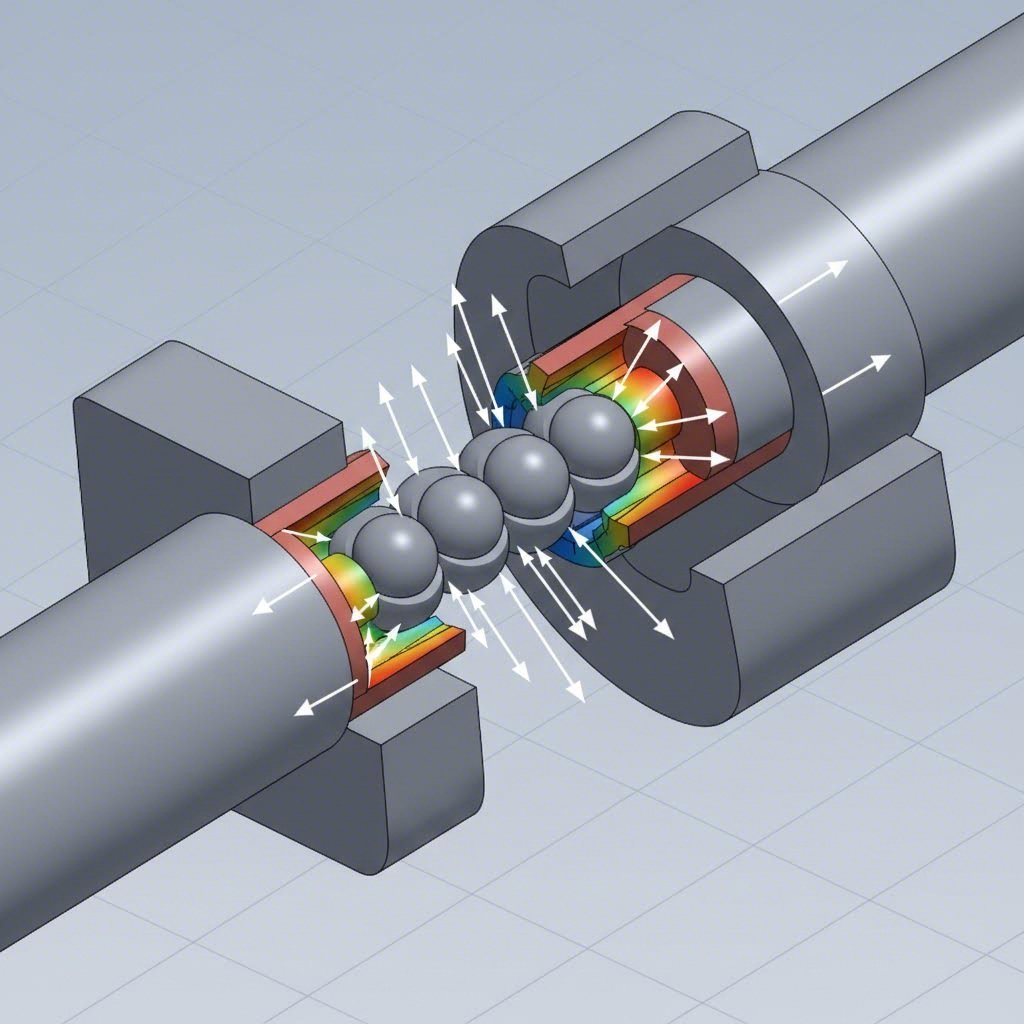

Mandrilens roll

För högkvalitativa böjningar, särskilt på tunnväggigt rostfritt stål eller aluminium, är en Mandrel en fast stav eller en serie leddelar som införs inuti röret under böjningen.

- Strukturellt stöd: Den stödjer de inre väggarna för att förhindra kollaps eller veckning.

- Flödeseffektivitet: Genom att hålla röret perfekt runt säkerställer mandrelböjning maximal avgasflödeshastighet.

- Estetik: Den ger de släta, veckfria böjningarna som ses på högpresterande insugnings- och avgasledningar.

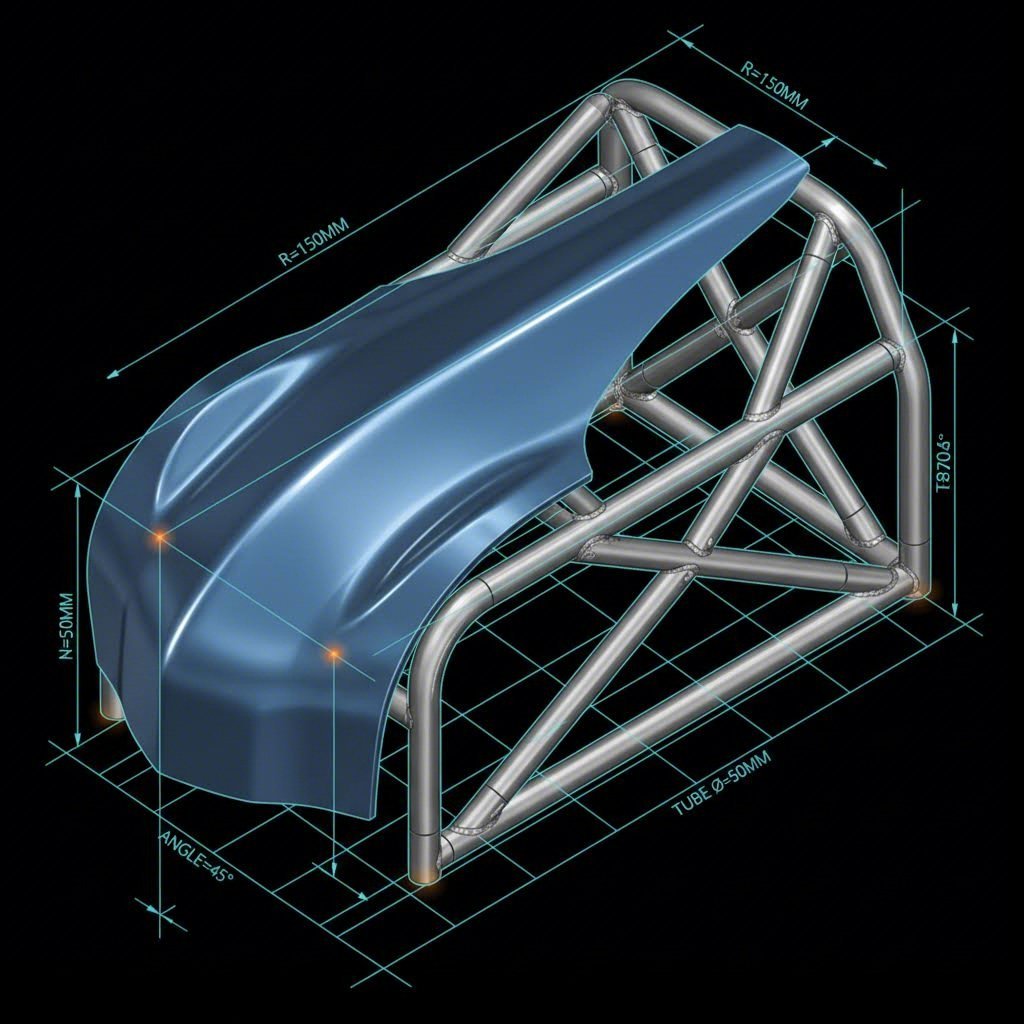

Proffs tips: När du böjer rör för rullstamnar (DOM-stål eller krom-molybdenstål) ska du kontrollera reglerna hos den behöriga organisationen (t.ex. FIA, NHRA). De flesta förbjuder veckböjningar och kräver specifika minimiböjningsradier (vanligtvis 3x rörets diameter) för att förhindra spänningshöjningar.

Böjningens vetenskap: Design- och materialöverväganden

Att bemästra böjtekniker för bilkomponenter handlar mindre om muskler och mer om matematik. Att bortse från metallens fysikaliska egenskaper leder till spruckna flänsar och delar som inte passar.

Minsta böjningsradie

Alla metaller har en gräns för hur tajt de kan böjas innan yttre fibrer spricker. Detta är Minsta böjningsradie . Som en allmän regel för mjukt stål bör radien vara minst lika stor som materialtjockleken (1T). För aluminium, särskilt hårdare legeringar som 6061-T6, måste radien ofta vara 3x–4x tjockleken för att förhindra sprickbildning. Glödgning av aluminiumen (uppvärmning och avkylning för att förmjuka) kan möjliggöra tajtare böjningar.

Fjädereffekt och K-faktor

Metall har minne. Efter en böjning slappnar den lätt av och återgår delvis till sin ursprungliga form. Detta är Återgång . En 90-graders böj kan kräva att man bänder till 92 eller 93 grader för att kompensera för denna elastiska återhämtning. Hårdare stål (som används i moderna chassin) visar betydligt större fjädereffekt än mjukt stål.

För att uppnå dimensionell precision använder tillverkare K-faktor , en kvot som definierar placeringen av neutralaxeln (den del av metallen som varken komprimeras eller sträcks). Genom att beräkna rätt böjningsförlängning med hjälp av K-faktorn säkerställs att slutgiltiga delmått överensstämmer exakt med CAD-ritningen.

Arbetsredskap: Hemmagjord utrustning kontra professionell utrustning

Ingångshinderet för formning av metall i bilindustrin är lägre än många tror, men klyftan mellan hemmagjorda verktyg och industriell produktion är stor. Ditt val av utrustning avgör hastigheten, upprepbarheten och den maximala tjocklek du kan hantera.

Hobbykonstruktörens verktygslåda

För entusiaster som återställer bilar och anpassar mekaniska delar ger ofta "manuella" metoder bättre kontroll vid tillverkning av unika delar:

- Manuell böjbänk Enkla hävdriven böjbänkar kan hantera tunnplåt för remskivor.

- Krymp- och sträckverktyg Nödvändigt för att skapa sammansatta kurvor (som fönsterramar) genom mekanisk krympning eller sträckning av plåtens kant.

- Hammar och dolly Den grundläggande metoden för att släta ut plåt och rätta till former.

- Böjning i skruvstycke Med mjuka käkar och en hammare är en robust bänkvis effektiv som en "nollkostnads" broms för små fästen.

Skallering till industriell produktion

När man går från prototyp till massproduktion, skiftar tekniken från manuell manipulation till automatiserad högtonnstämpling. Industriella installationer använder CNC-pressbromsar för komplexa sekvenser med flera böjningar och hydrauliska stämplingstryckmaskiner för hög volym effektivitet.

Om ditt projekt kräver stränga kvalitetsstandarder i stor skala är det ofta det logiska nästa steget att samarbeta med en specialiserad tillverkare. Företag som Shaoyi Metal Technology tillhandahålla omfattande stämplingslösningar med presskapacitet på upp till 600 ton för att leverera IATF 16949-certifierade komponenter. Oavsett om du behöver styrarmar eller strukturella underramar, överbryggar deras expertis klyftan mellan snabb prototypning och massproducerade delar.

Slutsats

Konsten att forma metall för fordonstillämpningar består i att anpassa tekniken till komponentens funktion. Medan ett ramböjt avgasrör kanske räcker till för en lantbruksbil, kräver ett spårfokuserat chassi en precis roterande dragböjning. På samma sätt kräver en kosmetisk karosseripanel en slät rulls slät finish, medan ett konstruktivt hängningsstöd förlitar sig på en precis pressavbroms.

För den blivande tillverkaren börjar resan med att förstå materialgränserna, respektera den minsta böjningsradien och förutse springback. Oavsett om man hamrar en fenderplåster för hand eller programmerar en CNC-broms för en produktionsrun, är fysiken densamma. Börja med rätt material, beräkna hur mycket du behöver, och välj den böjningsmetod som säkerställer säkerhet och prestanda.

Vanliga frågor

1. Vilka är de tre huvudtyperna av pressbromsböjning?

De tre huvudsakliga teknikerna är Luftbuktning , Bottenpressning , och Myntning . Luftböjning är den vanligaste metoden på grund av sin flexibilitet och lägre kraftkrav. Bottenpressning erbjuder högre precision genom att trycka plåten mot huggverktyget, medan myntning använder extremt högt tryck för att avbilda huggverktygets form i metallen, vilket helt eliminerar återfjädring.

2. Vilken är den bästa tekniken för att böja avgasrör till bilar?

Mandrelböjning anses vara den bästa tekniken för fordonsavgassystem. Genom att införa en stödstång (mandrill) inuti röret under böjningen förhindras att röret krossas eller får veck. Detta bevarar rörets konstanta diameter, vilket säkerställer optimal flöde av avgaser och maximerar motorns prestanda.

3. Varför spricker aluminium ofta när den böjs till bilkomponenter?

Aluminium spricker främst därför att böjradie är för trång eller om legeringen är för hård (som T6-årdning). Till skillnad från mild stål har aluminium mindre seglighet. För att förhindra sprickbildning, använd en större böjningsrad (vanligtvis 3x–4x materialtjocklek), böj över kornet istället för parallellt med det, eller använd anlödda (mjukare) aluminiumsorter för komplexa former.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —