Fordonsstämpels böjning återgång "anti - människa"? Dessa 4 kompensationsprogram gör att felet blir noll!

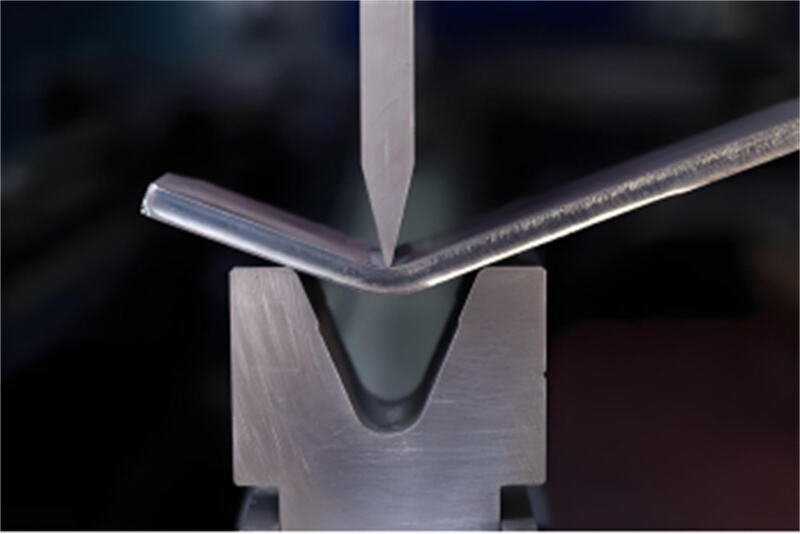

Inom området automotive die stamping die design, one of the most painful problems for engineers is "bending spring back" .

Bilindustriell stämpningsåterhopp

Oavsett om det är bilkroppsdelar (Bilvingslor, bildörrar, bil tak . .. ), kroppens strukturella delar (sidomedlemmar/längsmedlemmar/korsmedlemmar. .. ), eller motormounts , sitsbracke t (sitsbracke )och så vidare, så länge det gäller bödningsbearbetning av metallplåtar, är springbakning som en osynlig hand som alltid "skapar kaos" i sista stund - Jag är inte... jurn designen är precist, och utrustningen har justerats på plats, men produktsidan avviker fortfarande från förväntningar efter utformning. Detta fenomen drar inte bara ner produktionseffektiviteten, utan kan också direkt leda till produktskrotning, vilket gör att otaliga ingenjörer måste arbeta över tid och till och med ifrågasätta livet.

Kom inte i panik! Spring back är inte obeseglig. Så länge den vetenskapliga kompensationslogiken förstås och kombineras med branschens främsta lösningar, kan felet bli "nollat". Shaoyi är professionell Kina bil metall tryckverktyg delar fabrik . Den här gången kommer det djupt att analysera essensen av böjningsspringning och avslöja 4 effektiva kompensationslösningar med sina år av erfarenhet i stämpeldesign, hjälper dig att "täma" återförmågan från roten och göra stämpeldesignen mer effektiv!

1. Varför är böjningens återförmåga hos a bilstämpade delar så "problematisk"? Låt oss först utforska dess underliggande logik.

Essensen av återförmågan är elastisk formändringsåterställning av metallmaterial. När plattmaterial genomgår plastisk deformation under stämplingspressens tryck inträffar också elastisk deformation intern. När den yttre kraften tas bort släpper elastisk deformation, vilket orsakar att delens vinkel, radie och till och med form avviker från stämpeldesignens värden. De huvudsakliga påverkande faktorerna är:

Materialegenskaper : Ju högre utformningsstyrka och ju lägre elastiskt modul (t.ex., Q235B och #10 stål som vanligtvis används av "bilsättningsleverantörer"), desto tydligare blir återfukten.

Plattjocklek och böjningsradie : Ju mindre förhållandet mellan plattjockleken (t) och inre böjningsradien (r) (r/t), desto större blir återfukten.

Stämpelspacing och tryck : Otillräcklig tryck eller för stor matrisavstånd ökar proportionen av elastisk deformation.

Fall Smärtfaktor : En hushållsapparaterföretag tillverkar rostfria stålsparrar. Designvinkeln är 90°, men efter utformning återgår den till 95°, vilket orsakar för stor sammansättningsspel. Traditionella lösningar innebär upprepade prov - formjusteringar, vilket kan ta upp till 2 veckor och leda till högre kostnader.

II. Fyra kompensationsprogram träffar rätt och gör att återgång "inte har någonstans att dölja sig".

Program 1: Överbuktningkompensation - Använd "proaktiv förutsägelse" för att motverka återgång.

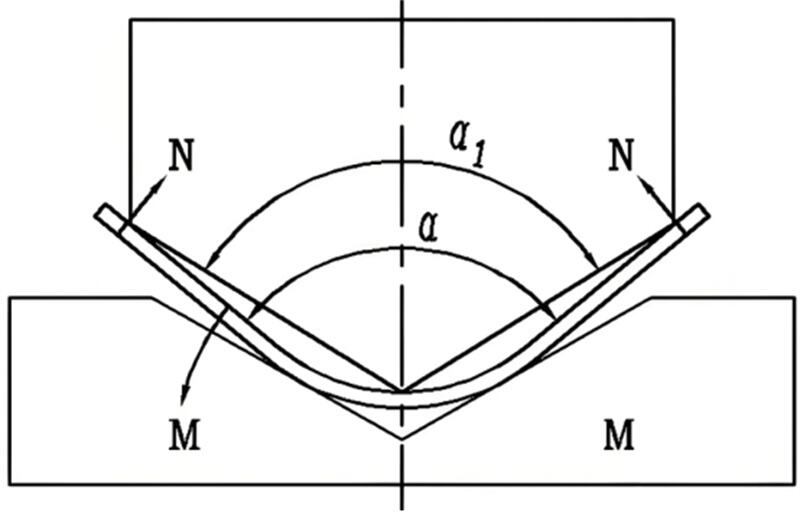

Principen: Förutsäg återställningsvinkeln för bilindustrimarkerade delar under produktion. I "bilskeppspressning"-design, gör man avsiktligt bågvinkeln mindre (eller större, beroende på återställningsriktningen) än målet. Använd efter-återställningsåterhämtning för att träffa målet.

Nyckelformel: δθ = θ återgång av fjäderkraft = K × (σ_s/E) × (r/t)

(K är materialkoefficienten, σ _s är tröskelvärdet, E är elasticitetsmodulen. )

Implementeringssteg:

1. Avgör återgång δθ genom materialtest eller historisk data.

2. Sätt dödsformvinkel som θ död = θ mål −Δθ .

3. Justera kompensationskoefficienten efter provproduktion.

Fall: Shaoyi gjorde en panel för en värdplantering. Panelen krävde en 60° böjning, men hade en 4° springtillbaka.

Efter att ha justerat matrisvinkeln till 56° uppfyllde delen noggrannhetsstandarder. Genomloppssatsen steg från 70% till 99%.

Program 2: Lokal Förstärkning - Använd "Stress Fällor" för att eliminera elastisk deformation

Principen: I de icke-funktionella områdena av böjningszonen, förinställda duckningar, kullar eller rev. Den lokala plastiska deformationen från dessa förbrukar elastisk spänningsenergi, vilket begränsar återställning.

Konstruktionsnäringspunkter:

- Kontrollera duckningsdjupet till 10% - 15% av plattjockleken.

- Lägg ut rev i en vinkel på 45° mot böjn linje för att sprida stress.

- Optimera revplacering med CAE-simulering för att bevara styrka.

Fältet: Shao Yi bearbetade en värdplants plåtmetallfordonkomponenter genom att använda lasersnidade. Det skapade mikro-fångar 0,5 mm från böjlinjen, vilket minskade fjäderåtergången med 60% utan synliga ytväxel.

Program 3: Dynamisk Tryckkompensation – Låt Matriser "Intelligenta Justeringar"

Principen: Använd en hydraulisk eller servomotor-driven adaptiv styrkessystem . Under böjning övervakar den tryck och förskjutning i realtid, dynamiskt justerar klampningskraften för att säkerställa fullständig plastisk deformation.

Tekniska höjdpunkter:

- Integrerade kraftsensorer och stängd kontrollslinga.

- Stöder flerstadigt tryckladdning (t.ex., förtryck, huvudtryck, hålltryck).

- Gäller för material som högkraftstål och aluminiumlegemer.

Branschtrend: En viss tyskfordonstillverkare har infört AI-drivna adaptiva böjningsmaskiner. Genom maskinlärning för prediktion av fjäderåtergång når kompensationsnoggrannheten ±0,1° , och felsökningscykeln kortas ned med 80%.

Program 4: Termisk - Fältstyrningsmetod - Återforma materialegenskaper med "Termisk Magi"

Principen : Lokalt värma eller svala böjningsområdet för att ändra materialets förlängningsgräns och elasticitetsmodul, därmed kontrollera fjäderåtergång.

Processval :

Laseruppvärmning : Precist höja temperatur till 200 - 300°C ( lämplig för rostfritt stål).

KVÄVGASKYLING : Snabbt kyla för att undertrycka elastisk återvinning ( lämplig för aluminiumlegemet).

Försiktighetsåtgärder : Balansera termisk deformation och oxidationsrisker; använd inert gas skydd.

Avancerad tillämpning : En rymdindustrikomponent använder induktionsvärmeböjning. Spring back-fel är inom 0,05 mm, vilket överstiger traditionella kallböjningsprocesser.

Återverkan av böjningsprocessen

III. Praktiska Färdigheter: Hur väljer man det optimala kompensationsprogrammet?

1. Tänk på materialet :

- Lågkolhydrådstål, kopparlegeringar → Överböjningskompensation (låg kostnad);

- Högstyrkestålstål, titanlegeringar → Dynamisk tryckskompensation (hög precision).

Ta hänsyn till produktionsvolymen :

- Liten produktion, många varianter → Över - böjningskomplettering + CAE-simulering;

- Stor - skalproducering → Investera i anpassade stänksystem.

2. Tolerans - beroende val:

- Civilnivå (±0,5°) → Lokal förstärkningsmetod.

- Militärnivå (±0,1°) → Kombinera temperaturfältskontroll med dynamisk kompensation.

IV. slutsats: Samexister med Vårförvrängning och Behärskan Kraften av "Säkerhet"

Vårförvrängning vid böjning i automotive die stamping är svår men lösbar. Industrin för tillverkning av bilkomponenter övergår från erfarenhetsbaserad prövning till datastyrd intelligent kompensation, vilket närmar sig målet om noll vårförvrängning . Nästa gång du stöter på problem med vårförvrängning inom "bilstämpningskomponenter", använd de fyra kompensationsprogrammen för att bygga en flermilandsförsvar. Kom ihåg, topptekniker använder vetenskap för att domestikera osäkerhet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —