Что такое химическое никелирование: процесс, контроль, устранение дефектов

Химическое никелирование простыми словами

Простое определение химического никелирования

Что такое химическое никелирование? Проще говоря, это процесс, при котором слой никелевого сплава — обычно никель-фосфор (Ni-P) или иногда никель-бор (Ni-B) — осаждается на поверхности металла или неметалла с помощью химической реакции, а не электричества. Это означает отсутствие проводов, внешнего источника питания и сложных установок. Вместо этого деталь погружают в тщательно подготовленный химический раствор, в котором ионы никеля восстанавливаются и напрямую соединяются с поверхностью, создавая равномерное никелевое покрытие.

Если вы когда-либо задавались вопросом что такое никелирование в целом, основная идея заключается в защите деталей от износа и коррозии или в улучшении их внешнего вида. Химическое никелирование выделяется тем, что оно автокаталитическое: реакция продолжается до тех пор, пока раствор свежий, а поверхность правильно подготовлена. Именно поэтому химически нанесённое никелевое покрытие используется повсеместно — от прецизионных шестерён и форм до кухонной фурнитуры и электроники.

Чем это отличается от гальванического покрытия

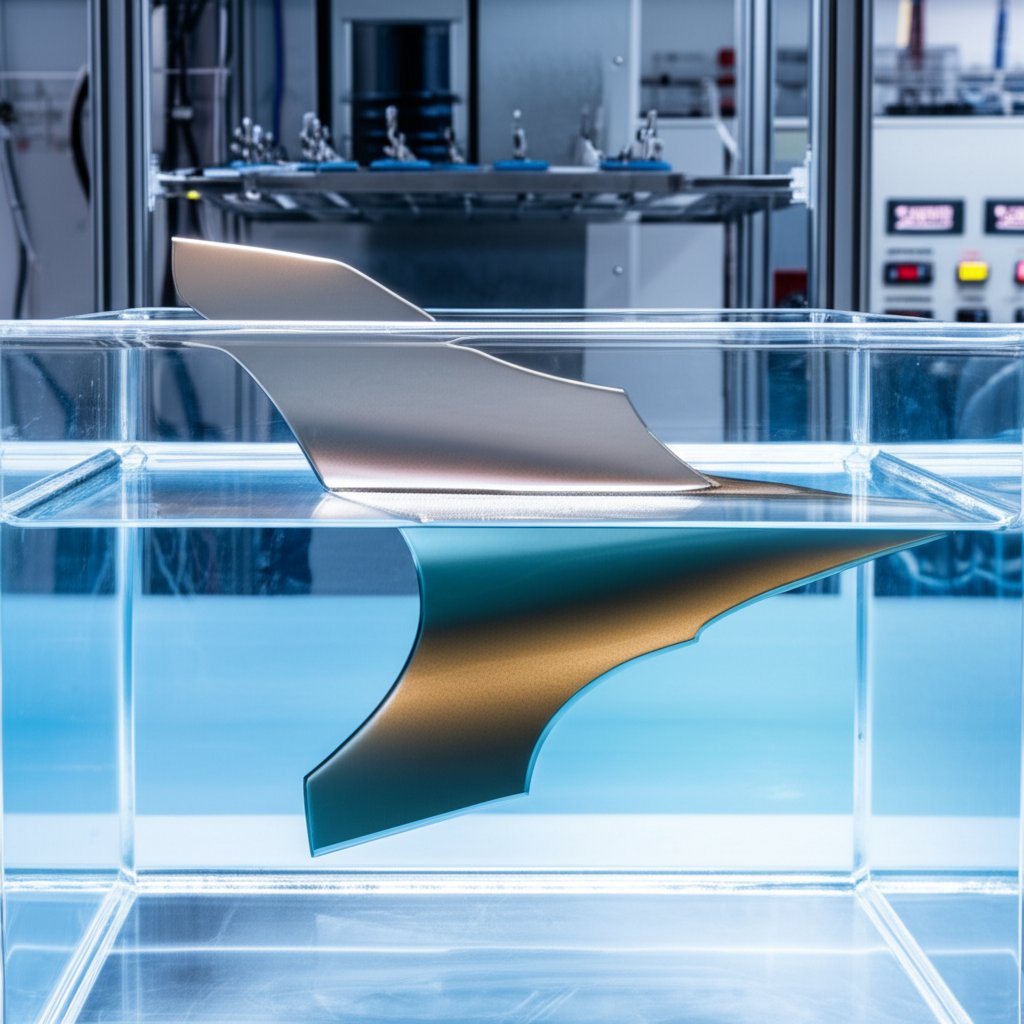

Звучит сложно? Представьте два разных способа нанесения покрытия на деталь. При электролитическом никелировании (традиционный метод) требуется электрический ток, чтобы переместить ионы никеля на поверхность. Это означает, что участки, расположенные ближе к электродам, получают больше никеля, а углубления и кромки — меньше. В результате покрытие может быть неравномерным: более толстым на плоских поверхностях и более тонким в углах или глубоких отверстиях.

Химическое нанесение покрытия, с другой стороны, не зависит от электричества. Химическая реакция равномерно осаждает никель на всех открытых поверхностях, независимо от сложности формы. Это означает, что даже внутренние отверстия, резьбы и сложные элементы получают равномерный защитный слой. Для многих инженерных и промышленных применений такая равномерность является решающим преимуществом.

Ключевые свойства и их значение

Итак, почему стоит выбрать химическое никелирование? Ниже приведены основные преимущества, которые вы заметите сразу:

- Однородная толщина —даже на сложных геометриях и внутренних поверхностях

- Высокая устойчивость к коррозии —особенно с высокофосфористым химическим никелем, который имеет аморфную структуру и устойчив к воздействию воды, соли и многих химикатов

- Повышенная износостойкость —защищает движущиеся детали и продлевает срок службы

- Контроль размеров —критически важно для прецизионных компонентов, где каждый микрон имеет значение

- Привлекательное, поддающееся настройке покрытие —от матового до блестящего, в зависимости от состава

После термообработки химическое никелирование может стать еще тверже, что делает его подходящим для форм и износостойких деталей. Однако повышение твердости за счет термообработки может снизить коррозионную стойкость, поэтому важно подбирать процесс в соответствии с вашими требованиями. Покрытие получается гладким и однородным, что идеально подходит для деталей, которым необходимы как высокие эксплуатационные характеристики, так и профессиональный внешний вид.

Химическое никелирование не является универсальным решением. Изменяя содержание фосфора (низкое, среднее, высокое) или применяя альтернативы, такие как никель-бор или кодепозиты с ПТФЭ, можно адаптировать свойства покрытия под различные условия эксплуатации — будь то повышенная коррозионная стойкость, лучшая износостойкость или дополнительная смазываемость.

Химическое никелирование обеспечивает равномерное, коррозионностойкое и износозащитное никелевое покрытие — особенно там, где важны точность и долговечность.

В целом, если вам требуется надежное, стабильное и универсальное покрытие, химическое никелирование зачастую является оптимальным выбором — особенно по сравнению с электролитическим никелированием для сложных или высоконагруженных деталей.

Как работает процесс химического никелирования: пошаговое описание

Когда вы слышите о процессе химического никелирования, это может показаться загадочным химическим экспериментом. Но на практике это тщательно контролируемая последовательность шагов — каждый из которых необходим для получения качественного, равномерного никелевого покрытия. Давайте разберём поэтапно весь процесс, чтобы вы могли увидеть, как происходит этот «волшебный» переход от сырой детали к готовому продукту.

Подготовка поверхности и активация

-

Входной контроль и предварительная очистка

- Что проверять: Проверьте наличие видимых повреждений, загрязнений или неправильных деталей. Подтвердите тип материала и состояние поверхности.

-

Обезжиривание и щелочная очистка

- Что проверять: Убедитесь, что все масла, смазки и производственные остатки удалены. Проверьте отсутствие разрыва водной плёнки (вода должна растекаться равномерно, а не скатываться в капли).

-

Кислотное травление и активация поверхности

- Что проверять: Ищите равномерное матирование или травление — не должно быть блестящих или темных участков. Для непроводящих или пассивных металлов убедитесь в правильной активации (иногда с помощью специализированных активаторов или двойного цинкатирования для алюминия).

Тщательная подготовка поверхности обязательна. Представьте, что вы красите грязную стену — пропуск этого этапа приведет к плохой адгезии и дефектам покрытия.

Автокаталитическое осаждение химическим методом

-

Погружение в раствор безэлектролитного никелирования

- Что проверять: Проверьте состав ванны — содержание ионов никеля, восстановителя (обычно гипофосфита натрия), комплексообразующих агентов, стабилизаторов и поверхностно-активных веществ должно соответствовать указанным производителем диапазонам.

- Контролируйте температуру ванны (обычно от 85 °C до 95 °C) и pH (обычно между 4 и 6), как рекомендовано в зависимости от состава ванны.

- Убедитесь, что работают перемешивание и фильтрация, чтобы предотвратить попадание частиц и обеспечить равномерность осаждения.

- Проверьте крепление детали — все поверхности должны быть открытыми, и раствор должен свободно циркулировать.

-

Химическое осаждение без электролиза

- Что проверять: Контролируйте скорость осаждения и время выдержки для достижения требуемой толщины. Следите за выделением газа (пузырьками) и внешним видом поверхности — цель состоит в получении равномерного, гладкого покрытия без дефектов.

- Фиксируйте в журнале возраст ванны, номера партий и случаи пополнения состава для обеспечения прослеживаемости и контроля процесса.

Процесс химического никелирования основан на автокаталитической реакции: восстановитель (часто гипофосфит) отдает электроны, позволяя ионам никеля осаждаться в виде сплава никель-фосфор на активированной поверхности. Эта реакция продолжается до тех пор, пока соблюдается баланс химического состава и поверхность сохраняет каталитические свойства.

Послепроцессная обработка и контрольные точки качества

-

Промывка и нейтрализация

- Что проверять: Используйте деионизованную воду для тщательной промывки между этапами. Убедитесь в отсутствии переноса химикатов — остатки могут вызвать появление пятен или коррозию в дальнейшем.

-

Термообработка или пропекание (при необходимости)

- Что проверять: Проверьте температуру печи и время выдержки в соответствии со спецификацией процесса. Термообработка может повысить твердость или снять водородное напряжение в осадке.

-

Окончательный осмотр и измерения

- Что проверять: Проверьте равномерность покрытия, однородность толщины, адгезию и внешний вид. Измерьте толщину осаждённого слоя и убедитесь, что она соответствует требованиям.

Тщательная чистота, аккуратный контроль ванны и строгое соблюдение промывки являются основными мерами защиты от загрязнения и потерь уноса в процессе химического никелирования.

Помните, что каждая процедура химического никелирования должна быть адаптирована под конкретную основу, геометрию и требования к эксплуатации. Температура ванны и pH могут варьироваться в зависимости от состава — всегда следуйте техническим паспортам поставщика для точного диапазона контроля.

Ведение подробного журнала обязательно для обеспечения прослеживаемости и улучшения процесса. Фиксируйте:

- Номера партий и идентификаторы деталей

- Возраст ванны и добавления химикатов

- Температуру, pH и уровень раствора

- События пополнения и технического обслуживания

Соблюдая строгий процесс химического никелирования, вы получите стабильные покрытия с высокими эксплуатационными характеристиками, готовые к использованию в сложных условиях. Далее мы рассмотрим, как выбрать подходящий вариант химического никелирования для ваших инженерных задач.

Руководство по выбору химического никелирования для инженеров

Выбор содержания фосфора

Когда вам необходимо выбрать подходящее покрытие химического никелирования для вашего применения, первым вопросом является: какой уровень фосфора следует указать? От этого зависит производительность с точки зрения коррозионной стойкости, твёрдости, паяемости и даже магнитных свойств. Рассмотрим основные категории:

- Низкое содержание фосфора (2–4% P): Обеспечивает наибольшую твёрдость в состоянии после нанесения и устойчивость к износу, что делает его предпочтительным для абразивных сред и ситуаций, требующих хорошей паяемости или электропроводности. Эти покрытия отлично работают в щелочных или едких условиях, но менее устойчивы к кислотам.

- Среднее содержание фосфора (5–9% P): Работяга отрасли, сочетающая коррозионную стойкость, твердость и внешний вид. Электролизные никелевые покрытия со средним содержанием фосфора широко используются в общем машиностроении, автомобильной и электронной промышленности.

- Высокое содержание фосфора (10–13% P): Известны своей аморфной структурой, эти покрытия обладают чрезвычайно высокой коррозионной стойкостью — особенно в кислой или нейтральной среде — и по сути являются немагнитными. Они идеально подходят для оборудования нефтегазовой, химической и пищевой промышленности.

| Вариант EN | Содержание фосфора/бора | Стойкость к коррозии | Твердость (до термообработки / после термообработки) | Магнитные свойства | Паяемость | Типичные применения |

|---|---|---|---|---|---|---|

| Ni-P с низким содержанием P | 2–4% P | Лучше в щелочной среде; удовлетворительно в кислой | Высокая / увеличивается при термообработке | Магнитный | Отличный | Роторы насосов, крепежи, клапаны, пресс-формы |

| Среднефосфористое Ni-P | 5–9% P | Хороший универсальный вариант | Средне-высокая / Высокая после термообработки | Низкомагнитный | Хорошо | Прецизионные валы, автомобильные детали, электроника |

| Высокофосфористое Ni-P | 10–13% P | Отличная в кислой/нейтральной среде | Средняя / Самая высокая после термообработки | Немагнитные | Умеренный | Химическое оборудование, нефтегазовые клапаны, пищевая техника |

| Никель-бор | 1–5% B | Ниже, чем у Ni-P | Очень высокая в виде покрытия | Магнитный | Отличная (с низким содержанием B) | Электроконтакты, износостойкие детали, адгезионные покрытия |

| Композит Ni-P/PTFE | 10–12% P + 15–25% PTFE | Хорошая (зависит от матрицы) | Ниже, чем у чистого Ni-P | Немагнитные | Умеренный | Формы, поверхности разделения, скользящие компоненты |

Примечание: Значения твёрдости химического никелирования Ni-P обычно находятся в диапазоне 500–720 HK100 в состоянии после осаждения, увеличиваясь до 940–1050+ HK100 после термообработки для электрохимического никелирования с высоким содержанием фосфора.

Когда стоит рассмотреть соосаждение Ni-B или PTFE

Задумывались ли вы, нужно ли вам что-то большее, чем стандартное фосфористое химическое никелирование? Покрытия на основе никель-бора выделяются исключительной твёрдостью в состоянии после осаждения и высокой электропроводностью, что делает их идеальными для электрических контактов и соединяемых слоёв. С другой стороны, если ваши детали требуют низкого коэффициента трения и лёгкого отделения — например, формы или подвижные узлы — композит Ni-P с соосаждённым PTFE обеспечивает гладкую, самосмазывающуюся поверхность. Эти покрытия химического никелирования особенно полезны в приложениях, где важны износостойкость и смазываемость, но чистый Ni-P не обеспечивает требуемую производительность.

- Покрытие никель-бор: Электрические разъёмы, инструменты для высоких нагрузок, паяемые контактные площадки

- Композит Ni-P/PTFE: Формы для литья под давлением, валы для переработки пищевых продуктов, скользящие втулки

Влияние термообработки и компромиссы

Вот практический совет: термообработка может значительно повысить твёрдость химического никелевого покрытия, особенно при использовании никеля с высоким содержанием фосфора. Например, только что нанесённое Ni-P может иметь твёрдость 500–720 HK100, но после термообработки покрытия с высоким содержанием фосфора могут превысить 940 HK100, конкурируя с твёрдым хромом. Однако это повышение имеет свою цену: термообработка, особенно при более высоких температурах, может увеличить пористость и немного снизить коррозионную стойкость, особенно в покрытиях из химического никеля с высоким содержанием фосфора (Nickel Institute) .

- Для максимальной износостойкости проводите термообработку покрытий Ni-P или Ni-B в соответствии со спецификацией.

- Если главным приоритетом является коррозионная стойкость, избегайте чрезмерной термообработки покрытий из химического никеля с высоким содержанием фосфора.

Правильный выбор варианта безэлектролитного никелирования — по содержанию фосфора или бора, а также с учётом термообработки — обеспечивает оптимальное сочетание твёрдости, коррозионной стойкости и функциональных характеристик покрытия.

Всё ещё не уверены, какое покрытие из безэлектролитного никеля подходит для вашей детали? Представьте следующий шаг: подготовку основы для обеспечения прочного сцепления и высокой производительности. Именно этому мы и будем посвящать следующий этап.

Основы подготовки поверхности, сцепления и маскировки для химического никелирования

Подготовка алюминия к химическому никелированию

Если вы хотите максимально повысить эксплуатационные характеристики никелированного алюминия, ключевое значение имеет подготовка. Естественный оксидный слой алюминия — это дву edged sword: он защищает от коррозии, но в то же время затрудняет прямое нанесение покрытия. Именно поэтому процесс химического никелирования алюминия всегда начинается с последовательных этапов очистки, травления и активации, направленных на обеспечение прочного сцепления и безупречного никелевого покрытия.

Сделайте следующее:

- Тщательно обезжирьте и очистите с помощью щелочного очистителя или ультразвуковой системы — не должно остаться масла или пыли.

- Обработайте в щелочном растворе (например, гидроксид натрия), чтобы удалить оксидную пленку и создать шероховатую поверхность для лучшего механического сцепления.

- Удалите остатки после травления путем десмутации в ванне с азотной или серной кислотой.

- Нанесите цинкатную обработку, чтобы заменить оксидную пленку слоем цинка, который будет служить связующим звеном для осаждения никеля.

- Для ответственных применений используйте двойной цикл цинкатирования: удалите первый слой цинка и нанесите повторно, чтобы дополнительно повысить адгезию.

- Рассмотрите возможность нанесения тонкого электролитического никелевого подслоя перед химическим осаждением, если требуется максимальная адгезия.

Не делайте этого:

- Пропускайте любые этапы очистки или активации — остатки или оксиды могут привести к плохой адгезии или отслаиванию.

- Оставляйте очищенный алюминий открытым — повторное окисление может произойти за считанные минуты.

- Недостаточное или чрезмерное травление, что может привести к образованию смута или излишней шероховатости.

Соблюдение этих шагов обеспечивает стабильный и высококачественный результат химического никелирования алюминия для деталей автомобилей, аэрокосмической промышленности и электроники.

Особенности нержавеющей стали, меди и инструментальной стали

Не все материалы одинаковы. Каждый материал требует индивидуального подхода для надежного нанесения медного или никелевого покрытия на поверхности из нержавеющей стали.

Никелирование нержавеющей стали — делайте это:

- Обезжирьте и тщательно очистите поверхность, чтобы удалить масла и загрязнения.

- Активируйте поверхность — часто с помощью слабой кислоты или специализированного активатора — чтобы удалить пассивные оксидные слои.

- Сразу промойте, чтобы предотвратить повторную пассивацию.

- Рассмотрите возможность использования никелевого удара по Вудсу для сложных сплавов перед химическим никелированием.

Никелирование нержавеющей стали — избегайте этого:

- Оставляйте детали открытыми после активации — нержавеющая сталь быстро может снова образовать оксиды.

- Использование несовместимых чистящих средств, которые могут оставлять пленку или остатки.

Медь и инструментальная сталь – Делайте следующее:

- Обезжирьте и очистите щелочным средством, как и другие основы.

- Активируйте кислотой (для меди — часто серной кислотой; для инструментальной стали — соляной кислотой или специализированными активаторами).

- Тщательно промойте и сразу переходите к бессиловому осаждению, чтобы избежать появления ржавчины или окисления.

Медь и инструментальная сталь – Не делайте следующее:

- Оставляйте детали сохнуть на воздухе между этапами — влага может вызвать пятна или коррозию.

- Игнорируйте проверку наличия захваченных загрязнений в отверстиях или резьбах.

Правильная последовательность обработки для каждого материала является основой качественного меднения и никелирования, а также долговечного никелевого покрытия на нержавеющей стали или алюминии.

Методы маскировки и выборочного нанесения покрытия

Возникала ли у вас необходимость защитить определенные участки от нанесения покрытия? Маскировка крайне важна при химическом никелировании, особенно для сложных сборок или когда обработка требуется только на отдельных поверхностях. Правильная стратегия маскировки предотвращает нежелательное накопление никеля и обеспечивает четкое определение краев без повреждения слоя химического никеля при удалении маски.

Распространённые материалы для маскировки:

- Покрывные лаки (быстросохнущие виниловые или кислотостойкие разновидности)

- Воски (для высокотемпературных или низкотемпературных циклов)

- Самоклеящиеся ленты (пластиковые, стекловолоконные или металлические фольгированные типы)

- Постоянные резиновые или пластиковые заглушки, колпачки и специальные приспособления

Общие рекомендации по маскировке:

- Наносите несколько слоёв лака или воска для полного покрытия — тщательно просушивайте каждый слой.

- Обрезайте воск, пока он тёплый, чтобы получить чёткие границы и легко удалить его после никелирования.

- Выбирайте толщину ленты и тип клея в зависимости от химического состава раствора и геометрии детали.

- Для постоянных масок обеспечьте плотное прилегание и химическую совместимость со всеми этапами процесса.

- Снимайте маскировку сразу после нанесения покрытия, чтобы избежать трудноудаляемых остатков.

Также важна правильная фиксация сложных деталей — приспособления должны обеспечивать обтекание раствором всех поверхностей и минимизировать задержку воздуха, которая может вызвать пропуски покрытия или пустоты.

Всегда проверяйте сцепление после нанесения покрытия с использованием стандартизированных методов испытаний — это гарантирует, что ваше никелевое покрытие на алюминии или другом основании соответствует требованиям качества перед переходом к следующему этапу процесса.

Понимание уникальных требований к подготовке и маскировке каждого типа основания является ключом к максимальной эффективности процесса химического никелирования. Далее мы рассмотрим, как правильно задавать параметры, контролировать и документировать ваши покрытия для получения надежных и воспроизводимых результатов.

Как задавать параметры и контролировать химическое никелирование

Какие стандарты применяются и когда

Задавались ли вы вопросом, как обеспечить соответствие вашего химического никелирования отраслевым стандартам каждый раз? Ответ кроется в таких стандартах, как ASTM B733 , AMS-C-26074 , и AMS 2404 . Эти документы определяют основные требования к толщине химического никелирования, качеству покрытия и протоколам проверки, что делает их основой заказов на поставку и конструкторской документации в аэрокосмической, оборонной, электронной и промышленной отраслях.

Рассмотрим, что каждая спецификация предлагает:

| Стандарт | Типичное использование | Основные положения/примечания | Общие испытания |

|---|---|---|---|

| ASTM B733 | Общепромышленное применение, электроника, нефтегазовая отрасль, медицина, оснастка | Определяет типы по содержанию фосфора (Тип I–V), классы по термообработке и условия эксплуатации по толщине покрытия (SC0–SC4) | Толщина (рентгенофлуоресцентная, магнитная, кулометрическая), сцепление (изгиб/удар/термоудар), пористость (ферроксильный тест, кипячение в воде), твёрдость (микротвёрдость) |

| AMS-C-26074 | Авиакосмическая промышленность, оборона, космос, электроника, нефтегазовая отрасль | Классы по термообработке, марки по содержанию фосфора, строгая документация и однородность, улучшенные характеристики для экстремальных условий | Толщина (неразрушающий контроль), сцепление (отрыв, изгиб), твёрдость, коррозионная стойкость, визуальный контроль |

| AMS 2404 | Универсальное применение в аэрокосмической и автомобильной промышленности | Технически эквивалентен AMS-C-26074 и рекомендуется для новых разработок | Толщина, адгезия, внешний вид, твёрдость (по требованию) |

Каждый стандарт классифицирует покрытия по содержанию фосфора — низкое, среднее или высокое — и устанавливает минимальную и максимальную толщину никеля, классы термообработки и методы испытаний. Например, ASTM B733 определяет типы, такие как Тип II (1–3% P) для электроники или Тип V (>10% P) для условий с высокой коррозионной нагрузкой, а также классы толщины от SC0 (0,1 мкм) для базовой защиты до SC4 для экстремальных условий эксплуатации.

Как писать критерии приемки

Звучит сложно? Вот практический контрольный список, который поможет вам составить четкие, готовые к инспекции критерии приемки для вашей спецификации химического никелирования:

- Класс/тип осадка: Укажите уровень фосфора (например, ASTM B733 Тип IV или AMS-C-26074 Грейд B)

- Толщина никелевого покрытия: Укажите минимальную и максимальную допустимую толщину никеля (например, 10–25 мкм), а также места, где необходимо проводить измерения

- Метод испытания на адгезию: Укажите изгиб, удар или термоудар в соответствии со стандартом

- Требования к термической обработке: Укажите класс (с покрытием или после термообработки), температуру и продолжительность

- Метод испытания на коррозионную стойкость: Укажите необходимые испытания (например, солевой туман, пористость по ферроксилу)

- Ссылка на план выборочного контроля: Укажите общепринятый отраслевой план для проверки партий (например, ANSI/ASQ Z1.4)

- Правила повторной обработки/ремонта: Определите, разрешена ли повторная обработка и каким образом

- Документация и результаты: Запросите сертификаты соответствия, прослеживаемость по партиям и отчеты о проверке

Обязательно укажите точное обозначение стандарта (например, «ASTM B733 Тип V, Класс 2, SC3») и все соответствующие классы или марки. Это гарантирует, что все участники — покупатель, гальваническая мастерская и инспектор — используют одинаковую терминологию и понимают требуемую толщину никелевого покрытия и целевые показатели производительности.

Методы контроля и испытаний, подтверждающие качество

Как проверить толщину никелевого покрытия и другие показатели качества? Протоколы контроля включены в каждый основной стандарт EN. Ниже приведено краткое руководство по наиболее распространенным методам:

- Измерение толщины: Используйте рентгенофлуоресцентный анализ (XRF), магнитную индукцию (для немагнитных покрытий на стальных изделиях), бета-рефлексию или кулонометрическое удаление для получения точных и воспроизводимых измерений. Механическое микросечение также применяется для разрушающего контроля.

- Сцепление: Тесты на изгиб, удар или термоудар в соответствии с выбранным стандартом. Обращайте внимание на отслаивание, шелушение или отрыв покрытия.

- Пористость: Тесты с использованием Ferroxyl, кипящей воды, аэрированной воды или альциана позволяют выявить микропоры или поры, которые могут снижать коррозионную стойкость.

- Твердость: Испытания микротвёрдости (например, по Кнупу или Виккерсу) до и после термообработки, особенно для деталей, применяемых в аэрокосмической отрасли или критичных к износу.

- Визуальная проверка: Проверка наличия вздутий, ямок, потемнений или неравномерного осаждения.

Всегда согласовывайте план контроля с терминологией и методами испытаний, указанными в соответствующем стандарте. Если для вашего применения требуется прослеживаемость или статистическая достоверность, используйте признанный план выборки и документируйте все результаты для каждой партии.

Чек-лист критериев приемки

- Класс/тип осадка и содержание фосфора

- Требуемая толщина никелевого покрытия и карта расположения

- Метод испытания на сцепление и допустимый уровень

- Класс термообработки, температура и продолжительность

- Требования к испытаниям на коррозию и пористость

- План выборки и частота осмотра

- Руководство по доработке/ремонту

- Документация и сертификационные результаты

Для каждой задачи указывайте точный стандарт, тип, класс и требуемую толщину никелевого покрытия — не полагайтесь на общие описания или предположения.

Переводя стандарты EN в конкретные технические требования и четкие планы проверки, вы повысите уверенность в каждом никелированном компоненте — это заложит основу для эффективного контроля процесса и устранения неполадок, что мы рассмотрим далее.

Контроль ванны, пополнение и устранение неполадок в процессе химического никелирования

Мониторинг состояния ванны и журналы

Задумывались ли вы, почему некоторые детали с химическим никелированием выглядят безупречно, в то время как на других наблюдаются раковины, полосы или неравномерная окраска? Часто секрет кроется в том, насколько тщательно контролируется и поддерживается состав раствора. В процессе покрытия поддержание раствора для никелирования в идеальном состоянии не менее важно, чем сама химия процесса. Представьте себе повара, который пробует блюдо и корректирует рецепт во время приготовления — инженеры-технологи должны делать то же самое с раствором химического никелирования.

Ключевые параметры, которые необходимо регулярно проверять:

- Концентрация ионов никеля — Слишком низкая приводит к тонкому осадку; слишком высокая может вызвать нестабильность.

- Гипофосфит (восстановитель) — Необходим для автокаталитической реакции; должен пополняться по мере расходования.

- Фосфит (побочный продукт) — Накапливается со временем; чрезмерное содержание приводит к ухудшению качества осадка и может остановить процесс покрытия.

- пН — Обычно поддерживается в диапазоне от 4,6 до 5,0 для достижения оптимальных результатов.

- Температура — Обычно поддерживается в диапазоне 85–91 °C; слишком низкая температура замедляет осаждение, слишком высокая повышает риск разложения.

- Уровни стабилизатора и добавок — Регулируют свойства осадка и срок службы ванны.

- Состояние фильтрации — Удаляет частицы, вызывающие шероховатость или питтинг.

Рутинные методы анализа включают титрование (для никеля и гипофосфита), УФ-видимую спектрофотометрию и ионную хроматографию для фосфита и других загрязняющих веществ. Для измерения температуры и pH используйте калиброванные приборы и фиксируйте каждый замер.

Заголовки колонок журнала ванны

- Дата и время

- Инициалы оператора

- Идентификатор партии/детали

- Возраст ванны (циклы или часы)

- Концентрация ионов никеля

- Концентрация гипофосфита

- Концентрация фосфита

- пН

- Температура

- Добавления (химикаты, пополнения)

- Наблюдения (цвет, мутность, запах, видимые дефекты)

- Операции по фильтрации и техническому обслуживанию

- Оценка уноса раствора

Пополнение и продление срока службы ванны

Когда вы замечаете снижение эффективности ванны — возможно, замедляется скорость осаждения или покрытие становится менее блестящим — вероятно, пришло время для пополнения. Вот как поддерживать стабильную работу процесса никелирования:

- Проверьте уровни никеля и гипофосфита. Пополняйте отдельно, соблюдая интервал 15–20 минут между добавлениями для обеспечения правильного перемешивания.

- Контролируйте накопление фосфита. Высокие концентрации (обычно выше 100–150 г/л) указывают на исчерпанность ванны; может потребоваться частичное удаление фосфита или замена ванны (Отделка и покрытие) .

- Поддерживайте значение pH и температуру в пределах рекомендуемого диапазона — при необходимости корректируйте с помощью аммиака или уксусной кислоты.

- Регулярно фильтруйте ванну (с использованием фильтровальных мешков с размером пор 1 микрон или меньше) для удаления частиц и увеличения срока службы ванны.

- При неиспользовании держите ванну закрытой и избегайте попадания загрязнений с других гальванических линий или переноса остатков с предварительной обработки.

Правильное пополнение компонентов и фильтрация могут значительно продлить срок службы раствора химического никелирования, снижая затраты и простои в производстве.

Устранение дефектов с помощью быстрых исправлений

Даже при тщательном контроле могут возникать дефекты. Ниже приведена практическая таблица, которая поможет вам определить и устранить распространённые проблемы в процессе нанесения покрытия:

| Симптом | Вероятная причина | Корректирующие действия |

|---|---|---|

| Медленная скорость осаждения | Низкое содержание никеля или гипофосфита, низкий pH, низкая температура, металлическое загрязнение | Проанализируйте и скорректируйте содержание никеля/гипофосфита, нормализуйте pH/температуру, проверьте наличие загрязняющих веществ |

| Пропуск осаждения/отсутствие покрытия | Плохая подготовка поверхности, низкая активность ванны, металлическое загрязнение | Улучшите очистку/активацию, проверьте химию ванны, удалите загрязнители |

| Шероховатые или черные осадки | Плохая фильтрация, избыток стабилизатора, высокий pH, органическое загрязнение | Улучшите фильтрацию, скорректируйте стабилизатор, приведите pH в норму, очистите оборудование |

| Скважины | Органическое загрязнение, плохая очистка, частицы, высокое содержание фосфита | Улучшите очистку, отфильтруйте раствор, замените или частично обновите ванну |

| Узелки или пузыри | Избыточная стабилизация ванны, загрязнение переносом, плохая подготовка поверхности | Снизьте количество стабилизатора, улучшите промывку, пересмотрите предварительную обработку |

| Неравномерная толщина | Параметры вне диапазона, недостаточное перемешивание, плохая оснастка | Проверьте pH/температуру, улучшите перемешивание, отрегулируйте оснастку |

| Мутный или молочный вид ванны | Высокое содержание фосфита, высокий pH, низкое содержание комплексообразователя | Проведите анализ и скорректируйте состав, рассмотрите возможность замены ванны |

Если в технических данных поставщика указаны пределы контроля и нормы добавления, используйте именно эти значения; в противном случае не следует предполагать допустимые диапазоны.

Фильтрация — это ваша первая линия защиты от шероховатости и питтинга: используйте тонкие фильтры и поддерживайте чистоту ванны на уровне лабораторной. Даже несколько частей на миллион случайных металлов, масел или органических загрязнителей могут отравить раствор химического никелирования и нарушить весь процесс покрытия.

Соблюдая строгие процедуры контроля, пополнения и устранения неисправностей, вы обеспечите стабильные и высококачественные результаты работы раствора химического никелирования. Далее рассмотрим, как экологические, гигиенические и безопасные практики формируют устойчивую операцию по нанесению покрытий.

Гигиена окружающей среды, охрана труда, безопасность и устойчивое развитие при химическом никелировании

Охрана труда и средства индивидуальной защиты

Когда вы работаете с химикатами для химического нанесения покрытий, безопасность — это не просто формальность, а основа надежной работы. Задумывались ли вы, к чему может привести отказ от перчаток или отсутствие надлежащей вентиляции? Прямой контакт с солями никеля и восстановителями может вызвать раздражение кожи, повреждение глаз и проблемы с дыханием. Согласно паспорту безопасности химических растворов для никелирования , соединения никеля также могут быть канцерогенными и вызывать аллергические реакции у чувствительных людей.

- Всегда используйте перчатки, стойкие к химикатам (рекомендуются нитриловые), длинные рукава, а также защитные очки или лицевой щиток.

- Используйте соответствующие средства респираторной защиты, если вентиляция недостаточна или если вы работаете с туманами или парами.

- Тщательно мойте руки и открытые участки кожи после работы с растворами для гальванического покрытия.

- Храните еду и напитки вдали от рабочей зоны, чтобы предотвратить случайное проглатывание химикатов.

- Храните химикаты в плотно закрытых контейнерах в прохладных, хорошо проветриваемых помещениях, вдали от несовместимых материалов.

- Обучите всех операторов аварийным процедурам, включая действия при разливах и первую помощь при химическом воздействии.

Звучит строго? Так и должно быть — эти шаги помогают предотвратить острые и хронические последствия для здоровья и способствуют формированию культуры безопасности, которая приносит пользу всем на производстве.

Соответствие нормативным требованиям и веществам

Как гальваническое никелирование вписывается в современные нормативные условия? Если ваша компания поставляет электронные или автомобильные детали, вы, вероятно, знакомы с директивами RoHS и REACH. Эти нормативные акты ограничивают использование опасных веществ и требуют документального подтверждения химикатов, применяемых в процессах электролитического покрытия и безэлектролитных никелевых ваннах. Например, RoHS ограничивает использование свинца, кадмия, ртути и шестивалентного хрома в электрических компонентах, тогда как REACH отслеживает особо опасные вещества (SVHC) на всех этапах производства.

- Регистрируйте все химические вещества, используемые в процессе нанесения покрытий, в соответствии с требованиями местных или региональных органов власти.

- Поддерживайте актуальные листы данных по безопасности (SDS) и техническую документацию для каждого компонента ванны.

- Документируйте использование любых ограниченных веществ и по возможности изучайте альтернативы.

- Соблюдайте нормативы по качеству сточных вод и воздуха (например, U.S. EPA 40 CFR Part 433, который ограничивает содержание никеля в сточных водах до 3,98 мг/л в дневной максимум или до 2,38 мг/л в среднемесячном значении).

- Учитывайте региональные правила — например, Title 22 в Калифорнии по обращению с опасными отходами или требования ЕС по маркировке CE для электроники.

Почему это важно для вашего производства? Надлежащее соблюдение требований позволяет не только избежать штрафов и остановки работы, но и дает клиентам уверенность в том, что ваш процесс химического нанесения покрытия не внесет корродированный никель или опасные остатки в их производственную цепочку.

Обработка отходов и устойчивое развитие

Задумывались ли вы, что происходит с отработанными ваннами и промывочной водой после химического никелирования? Сточные воды, содержащие никель, создают как экологические, так и нормативные проблемы. Сброс неочищенных стоков может привести к накоплению никеля в почве и водных путях, причиняя вред экологии и влекущий за собой юридическую ответственность. Именно поэтому устойчивое управление отходами обязательно — особенно в условиях ужесточения экологических стандартов.

Типичные этапы обработки включают:

- корректировку pH и осаждение — Добавление щелочи (например, NaOH) для повышения pH и осаждения никеля в виде гидроксида никеля, который затем фильтруется.

- Фильтрация — Удаляет твёрдые частицы и предотвращает сброс опасных шламов.

- Экстракцию и извлечение растворителем — Современные установки используют замкнутые системы для извлечения и восстановления никеля, минимизируя образование отходов и способствуя рециклингу ресурсов (TY Extractor) .

- Ионный обмен или выпаривание — Продвинутые методы дальнейшего снижения содержания никеля в стоках и извлечения ценных металлов.

- Продление срока службы ванны и снижение уноса раствора —Тщательный контроль процесса, промывка и управление химикатами могут снизить частоту замены ванны и минимизировать отходы.

Представьте, если бы каждая мастерская перерабатывала свой никель — использование ресурсов сократилось бы, а риск попадания коррозионного никеля в окружающую среду значительно снизился. Эти меры также помогают устранить недостатки, связанные с коррозией, обеспечивая, чтобы потоки отходов не ускоряли деградацию окружающей среды или не увеличивали регуляторные риски.

| Основы программы ОЗиС для химического никелирования | |

|---|---|

| Сообщение об опасностях и предупреждающие знаки | Обеспечьте четкую маркировку всех зон и обучение персонала вопросам безопасности |

| Доступ к паспортам безопасности и технической документации | Храните документы в легкодоступном виде для всех химических веществ |

| Регулярное обучение по вопросам безопасности и охраны окружающей среды | Проводите ежегодное повторное обучение и инструктаж новых сотрудников |

| Контроль воздействия и выбросов | Используйте отбор проб воздуха и воды для отслеживания соблюдения норм |

| Учет и отслеживание отходов | Документируйте все перемещения и утилизацию опасных отходов |

| Периодические аудиты соответствия | Анализируйте практики и обновляйте их по мере изменения нормативных требований |

Всегда соблюдайте местные нормативы и условия разрешений, а также консультируйтесь с сертифицированными специалистами по охране окружающей среды при проектировании или модернизации вашего гальванического производства.

Создав надежную программу в области охраны труда, безопасности и экологии (EHS) и следя за внедрением передовых методов, вы не только защитите свою команду и окружающую среду, но и обеспечите устойчивость процесса химического никелирования к проверкам — как сегодня, так и в будущем. Далее мы сравним эффективность и устойчивость химического никелирования с альтернативными покрытиями, чтобы помочь вам сделать наилучший выбор для вашего применения.

Где наиболее эффективно применение химического никелирования

Области превосходства химического никелирования

Задумывались ли вы, почему некоторые высокоточные детали служат дольше, устойчивы к коррозии и сохраняют жёсткие допуски даже после многих лет эксплуатации? Ответ зачастую кроется в выборе типа поверхностной обработки. Химическое никелирование выделяется, когда требуется покрытие, одновременно равномерное и прочное — особенно для сложных форм, внутренних отверстий или мелких элементов. В отличие от других методов, химическое никелирование образует одинаковый по толщине слой на всей открытой поверхности, что делает его предпочтительным выбором для ответственных инженерных применений, где неравномерная толщина покрытия может привести к преждевременному выходу из строя или сложностям при сборке.

- Прецизионные гидравлические клапаны и роторы насосов

- Корпуса топливных форсунок и автомобильные актуаторы

- Пресс-формы для литья пластмасс и инструменты для литья под давлением

- Электрические разъёмы и печатные платы

- Скользящие или подверженные износу детали машин

Когда критически важны точность размеров, стойкость к коррозии и защита от износа, химическое никелирование по сравнению с электролитическим никелированием (электролитическое никелирование) зачастую оказывается предпочтительнее, особенно для сложных или высокопроизводительных компонентов.

Сравнение с электролитическим никелем и хромом

Выбираете между химическим никелированием, электролитическим никелированием и хромированием? Представьте, что у вас есть деталь с глубокими канавками, узкими внутренними диаметрами или чувствительными сопрягаемыми поверхностями. Вот как каждое покрытие проявляет себя в реальных условиях:

| Атрибут | Безэлектроlyтное никелирование | Электролитическое никелирование | Твёрдое хромирование | Цинковое покрытие |

|---|---|---|---|---|

| Равномерность на сложных деталях | Отличная — одинаково соответствует всем поверхностям | Плохая — толще на краях, тоньше во впадинах | Умеренная — лучше, чем у электролитического никелирования, но не такая равномерная, как у химического никелирования | Хорошая, но может накапливаться на краях |

| Типичный диапазон толщины | 5–25 мкм (может быть адаптирована по требованию) | 5–20 мкм (меньший контроль в глубоких элементах) | 10–500 мкм (толстые покрытия для износостойких деталей) | 5–25 мкм (стандарт для крепежа) |

| Износостойкость | Высокая (особенно после термообработки) | Умеренный | Очень высокая (твердость покрытия без термообработки 68–72 HRC) | Низкий |

| Стойкость к коррозии | Отличная — особенно у никелирования с высоким содержанием фосфора | Умеренная — может тускнеть со временем | Хорошая, но может образовываться микротрещины | Удовлетворительная — только жертвенная защита |

| Возможность переделки | Хорошая — можно снять и нанести повторно | Хорошее — можно снимать покрытие | Сложное — твёрдость может затруднять обработку | Легко снимается/наносится повторно |

| Позиционирование по стоимости | Умеренная — экономически эффективная с учётом производительности | Низкая до умеренной — подходит для декоративного использования | Высокая — отражает преимущества износостойкости и твёрдости | Самая низкая — идеальна для массовых недорогих крепежных изделий |

| Внешний вид покрытия | Яркое до матового (можно настроить) | Яркий, декоративный | Яркий, зеркальный (никель-хромовое покрытие для декора) | Матовый до яркого, обычно не для эстетики |

Для разница между никелем и хромом , всё сводится к приоритетам: хромовое покрытие является лучшим выбором для максимальной твёрдости и минимального трения (например, поршневые штоки, матрицы и гидроцилиндры), но безэлектролитный никель выигрывает по равномерности покрытия и превосходной коррозионной стойкости, особенно в агрессивных химических или морских условиях. Никель-хромовое покрытие часто выбирают для декоративных применений, где важны блеск и гладкость поверхности, тогда как EN предпочтителен для технических или функциональных поверхностей.

Сравнивая безэлектролитное и электролитное никелирование, помните: если ваша деталь требует одинаковой толщины покрытия во всех углублениях и закоулках, безэлектролитное никелирование — более разумный выбор. Электролитное никелирование лучше подходит для декоративных или менее ответственных применений, где главными факторами являются скорость и стоимость.

Когда цинковое покрытие достаточно

Не все детали требуют высоких эксплуатационных характеристик EN или хрома. Иногда достаточно базовой защиты от коррозии по максимально низкой цене — особенно для крепежа, кронштейнов или других компонентов, которые не подвергаются воздействию агрессивных химикатов или износа. Здесь идеально подходит цинковое покрытие. Оно обеспечивает жертвенную защиту, то есть разрушается первым, защищая сталь, но не предназначено для деталей с высоким износом или прецизионных узлов. Если вы сравниваете никель и цинковое покрытие, учитывайте условия эксплуатации и стоимость жизненного цикла: цинк отлично подходит для краткосрочных и недорогих решений, но для изделий, подверженных воздействию влаги, химикатов или требующих контроля размеров, лучше выбрать EN.

Равномерность, защита от коррозии и точность размеров делают химическое никелирование очевидным выбором для прецизионных и высоконагруженных применений — особенно по сравнению с электролитическим никелированием, хромированием или цинковым покрытием.

Готовы определиться с покрытием для вашего следующего проекта? Понимание того, как каждый вариант соотносится с требованиями, поможет избежать дорогостоящих ошибок и обеспечит надежные, долговечные компоненты. Далее мы расскажем, как найти проверенных партнёров по никелированию и правильно указать ваши требования для получения стабильных результатов высокого качества.

Спецификация и надёжные партнёры при закупке услуг химического никелирования

Что включить в запрос коммерческого предложения и примечания к чертежам

Готовы применить свои знания о том, что такое химическое никелирование, на практике? Когда вы готовите запрос коммерческого предложения (RFQ) или разрабатываете конструкторскую документацию для химического никелирования, чёткие и исчерпывающие спецификации — это залог стабильного и высококачественного результата. Представьте, что ваша деталь — это прецизионный гидравлический вал или партия 3D-напечатанных деталей с никелевым покрытием: без правильных технических данных даже лучшие исполнители химического никелирования могут не попасть в цель.

- Тип осадка и содержание фосфора: Укажите низкое, среднее или высокое содержание фосфора или приведите точный процент, если это критично (например, по ASTM B733 Тип IV, 5–9% P).

- Толщина никелевого покрытия и места измерения: Укажите требуемую толщину (например, 12–25 мкм) и обозначьте на чертеже места измерения.

- Испытания на сцепление и коррозионную стойкость: Укажите требуемые методы испытаний (например, испытание на изгиб по AMS-C-26074, испытание в соляном тумане по ASTM B117).

- Тепловая обработка: Укажите, требуется ли последующая термообработка или отверждение (класс и продолжительность).

- Схема маскировки: Четко обозначьте участки, подлежащие маскировке или оставляемые без покрытия.

- Допустимый ремонт/восстановление: Укажите, разрешен ли ремонт и при каких условиях.

- Документация: Запросите сертификаты соответствия, прослеживаемость по партиям и отчеты о проверке.

- Отбор проб/инспекция: Ссылка на признанный план выборочного контроля для приемки партий (например, ANSI/ASQ Z1.4).

Предоставляя такой уровень детализации, вы помогаете обеспечить, что выбранная вами компания по нанесению химического никелирования поставит именно то, что вам нужно, без неожиданностей в дальнейшем (Anoplex) .

Контрольный список квалификации поставщика

Выбор правильного партнера для услуг по химическому никелированию — это не только вопрос цены. Вам нужен поставщик, который стабильно соблюдает ваши спецификации по химическому никелированию, обеспечивает своевременные поставки и поддерживает ваши цели в области качества — особенно для критически важных применений, таких как никелирование автомобильных или аэрокосмических деталей. Ниже приведен практический контрольный список для оценки потенциальных поставщиков:

- Сертификации: ISO 9001, IATF 16949 (для автомобильной промышленности) или соответствующие отраслевые стандарты.

- Способность EN по сплавам: Могут ли они обрабатывать сталь, алюминий, медь и специальные основы?

- Контроль и документирование ванн: Регулярное тестирование ванн, документально подтвержденные пределы контроля и прослеживаемые записи.

- Метрология и контроль: Внутренние испытания методом XRF, микротвердости и пористости по стандартам ASTM/AMS.

- Сроки выполнения и логистика: Быстрое предоставление коммерческих предложений, надежные сроки поставки и поддержка срочных заказов.

- PPAP/прослеживаемость (для автомобильной промышленности): Могут ли они обеспечить процесс утверждения производственных деталей и предоставить полную прослеживаемость для каждой партии?

- Постоянное совершенствование: Подтверждение постоянного совершенствования процессов и обучения персонала.

- Комплексные сервисные предложения: Для сложных программ (например, никелирование деталей или сборок, изготовленных методом 3D-печати), ищите поставщиков, которые также могут предоставлять прототипирование, штамповку и передовые методы обработки поверхностей.

- Полный спектр услуг: Для автомобильной промышленности или программ с высоким объёмом производства рассмотрите возможность сотрудничества с партнёром, таким как Shaoyi , который предлагает комплексную поддержку — от прототипирования и штамповки до обработки поверхностей (включая химическое никелирование) и сборки, при этом обеспечивая соответствие стандарту IATF 16949 и надёжную систему PPAP/прослеживаемости. Такой уровень интеграции снижает риски, сокращает сроки поставки и упрощает управление проектами для компонентов с никелевым покрытием.

Когда в помощь приходит партнёр полного цикла в автомобильной отрасли

Представьте, что вы запускаете новый автомобильный актуатор или корпус высокоточного датчика. Вам нужно больше, чем просто стандартный поставщик химического никелирования — вам нужна команда, способная выполнять быстрое прототипирование, сложную металлообработку, химическое никелирование и окончательную сборку, при этом соблюдая самые строгие стандарты качества и прослеживаемости. Именно здесь выделяется комплексный партнёр, такой как Shaoyi. Возможность управления всем рабочим процессом — от первоначального проектирования до химического никелирования и окончательного контроля — означает меньше передач между подразделениями, меньший риск недопонимания и более быстрый выход на рынок.

- Шаои: Комплексное прототипирование, штамповка, химическое никелирование и сборка для автопроизводителей и поставщиков первого уровня. Сертифицировано по IATF 16949. Ознакомьтесь с их услугами .

- Специализированные компании по химическому никелированию: Для уникальных сплавов, геометрии или требований соответствия.

- Региональные компании по химическому никелированию: Для оперативной локальной поддержки или снижения логистических расходов.

Для сложных проектов с высокими ставками сотрудничество с полным сервисом по нанесению химического никелирования упрощает закупки, обеспечивает качество и ускоряет выход на рынок.

Имея четкую спецификацию на химическое никелирование и надежного партнера, вы достигнете надежных и воспроизводимых результатов — будь то покрытие единичного прототипа или масштабирование до автомобильного производства. Теперь вы готовы превратить свое понимание того, что такое химическое никелирование, в конкурентное преимущество для своего следующего проекта.

Часто задаваемые вопросы о химическом никелировании

1. Каковы недостатки химического никелирования?

Хотя химическое никелирование обеспечивает отличную равномерность и устойчивость к коррозии, оно может быть дороже других вариантов покрытий и обычно имеет ограничения по максимальной толщине покрытия. Возникают экологические проблемы, связанные с химическими отходами, а для некоторых материалов может потребоваться специальная предварительная обработка для обеспечения хорошего сцепления. Отделка поверхности не всегда соответствует декоративным требованиям, а без надлежащего контроля процесса могут возникнуть водородное охрупчивание или ограниченная износостойкость.

2. Чем химическое никелирование отличается от электролитического никелирования?

Химическое никелирование использует химическую реакцию для равномерного осаждения никеля на всех поверхностях, включая сложные формы и внутренние элементы, без использования электричества. Напротив, электролитическое никелирование основано на электрическом токе, что приводит к неравномерной толщине — более толстый слой на краях и более тонкий в углублениях. Химическое никелирование предпочтительнее, когда критически важны равномерное покрытие и точный контроль размеров.

3. В каких отраслях обычно используется химическое никелирование?

Такие отрасли, как автомобильная, аэрокосмическая, электроника, нефтегазовая и точное машиностроение, часто применяют химическое никелирование. Этот процесс идеально подходит для таких компонентов, как гидравлические клапаны, пресс-формы, топливные инжекторы и электронные разъёмы, где важны износостойкость, защита от коррозии и точность размеров.

4. Какие факторы следует учитывать при выборе химического никелирования?

При выборе химического никелирования необходимо учитывать требуемое содержание фосфора (низкое, среднее или высокое), целевую толщину покрытия, материал основы и необходимость дополнительной обработки, например, термоупрочнения. Также следует чётко определить методы контроля, требования к маскировке и документальное сопровождение для обеспечения качества. Для сложных или автомобильных проектов сотрудничество с комплексным поставщиком, таким как Shaoyi, позволяет упростить закупки и гарантировать сертифицированный результат.

5. Насколько химическое никелирование экологически безопасно?

Химическое никелирование включает использование химических веществ, требующих осторожного обращения и обработки отходов для защиты окружающей среды. Современные предприятия осуществляют корректировку pH, фильтрацию и извлечение металлов для минимизации сброса никеля. Соблюдение нормативных требований и применение устойчивых методов имеет важнейшее значение для снижения воздействия на окружающую среду.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —