Никелирование стали без отслаивания: от подготовки до первого слоя

Шаг 1: Выбор правильного метода меднения стали

Уточнение ваших функциональных целей

Когда вы приступаете к меднению стали, первый и самый важный вопрос: чего вы хотите достичь с помощью слоя меди? Улучшения паяемости, электропроводности для экранирования ЭМП, прочного подслоя для пайки или декоративного медного покрытия? Каждая цель определяет соответствующее решение по нанесению покрытия и технологический процесс.

Выберите правильный метод нанесения меди на сталь

Представьте, что у вас в руках сложная стальная деталь: стоит ли подключать источник питания и готовить ванну, или лучше подойдёт химический метод? Ответ зависит от ваших требований к покрытию, равномерности и производительности. Рассмотрим ваши варианты:

| Атрибут | Электролитическая медь (гальваническое покрытие) | Химическое нанесение медного покрытия | Медь вытеснения/химического осаждения |

|---|---|---|---|

| Однородность | Хорошо подходит для простых форм; менее равномерно на углублениях | Отлично, даже на сложных геометриях | Плохо; тонкий, плохо сцепляющийся слой |

| Необходимость оборудования | Требуется источник питания, медный анод и ванна | Основано на химии, источник питания не нужен | Минимальные требования — только погружная ванна и раствор |

| Риск адгезии | Низкий, если подготовка и активация тщательны | Низкий; прочная химическая связь | Высокий; не подходит для долговременной адгезии на стали |

| Контроль толщины | Точный (по току и времени) | Хороший; зависит от химического состава ванны и времени | Очень ограниченный |

| Лучшие варианты использования | Скорость, стоимость, контролируемая толщина; большинство покрытий для стали | Однородное покрытие на сложных или внутренних формах | Предварительная активация для других покрытий; не окончательная отделка |

| Послепереработка | Может потребоваться полировка или дополнительное покрытие | Обычно готовы к дальнейшей обработке | Должен быть покрыт для долговечности |

Когда выбрать электролитическую медь или электролизную

Электролитическая медь ( электропокрытие меди ) — это оптимальный выбор для большинства промышленных и любительских применений, где требуются высокая скорость, контроль стоимости и точная толщина покрытия — например, для шин, соединителей или декоративных покрытий. Оно идеально подходит для плоских или простых по форме стальных деталей при условии обеспечения хорошего электрического контакта и тщательной подготовки. С другой стороны, безэлектролитное меднение предпочтительнее при работе со сложной геометрией, глубокими углублениями или внутренними каналами — например, в печатных платах или сложных механических деталях, — где критически важна равномерность покрытия, а использование источника питания нецелесообразно. Несмотря на более низкую скорость и повышенную чувствительность к составу электролита, этот метод обеспечивает непревзойдённое покрытие и адгезию на сложных формах.

Альтернативы гальваническому покрытию для особых случаев

Для промышленных задач — или когда требуется металлургическое соединение — используются механические методы, такие как облицовка или сварка прокаткой, однако они непрактичны для большинства мастерских или домашних умельцев. Метод вытеснения (погружения) меди иногда применяется в качестве предварительного этапа активации перед настоящей гальванической или безэлектролитной металлизацией медью, но не рекомендуется для получения прочного и хорошо сцепляющегося покрытия на стали.

Краткое руководство: подберите метод в соответствии с вашим проектом

- Уточните детали детали: геометрию, тип стали, требуемые допуски и необходимость маскирования

- Определите требуемую толщину медного покрытия и требования к адгезии

- Выберите метод:

- Электролитическое покрытие (гальваномеднение): Наилучший выбор по скорости, стоимости и контролируемой толщине; требует источника питания и подготовки

- Безэлектролитное меднение: Наилучшее для обеспечения равномерности на сложных или внутренних поверхностях; медленнее, зависит от химического состава

- Меднение вытеснением/погружением: Используйте только в качестве предварительной активации, если это предусмотрено проверенным процессом

- Механические/металлургические связи: Промышленное применение, не для самостоятельного выполнения

Практические советы: рекомендации форумов против стандартной практики

Всегда отдавайте приоритет тщательной обезжириванию и активации поверхности, а не упрощённым методам, таким как подготовка только уксусом. Хотя некоторые советы в интернете предлагают простые решения, пропуск профессиональных этапов очистки приводит к плохой адгезии и отслаиванию.

-

Контрольный список: что необходимо взять из чертежа детали перед нанесением покрытия

- Геометрия детали (простая, сложная, внутренние полости?)

- Тип основной стали и любые предыдущие обработки

- Критические допуски и поверхности, подлежащие маскировке

- Требуемая толщина медного слоя

- Требуемый класс адгезии или долговечности

Определив свои цели и заранее собрав необходимые данные, вы сможете выбрать процесс меднения стали, который обеспечит требуемую производительность и надежность — без риска отслаивания или слабой адгезии.

Шаг 2: Подготовка поверхности стали для безупречного меднения

Основы подготовки поверхности стали

Задумывались ли вы, почему у некоторых медированных стальных деталей отслаивается или осыпается покрытие, в то время как другие служат годами? Ответ почти всегда кроется в подготовке поверхности. Независимо от того, занимаетесь ли вы меднением в домашних условиях или работаете в профессиональной мастерской, путь к прочной адгезии начинается с тщательной очистки и активации поверхности. Рассмотрим каждый этап, чтобы вы могли избежать ошибок, ведущих к плохому результату при самостоятельном меднении или промышленном нанесении покрытия.

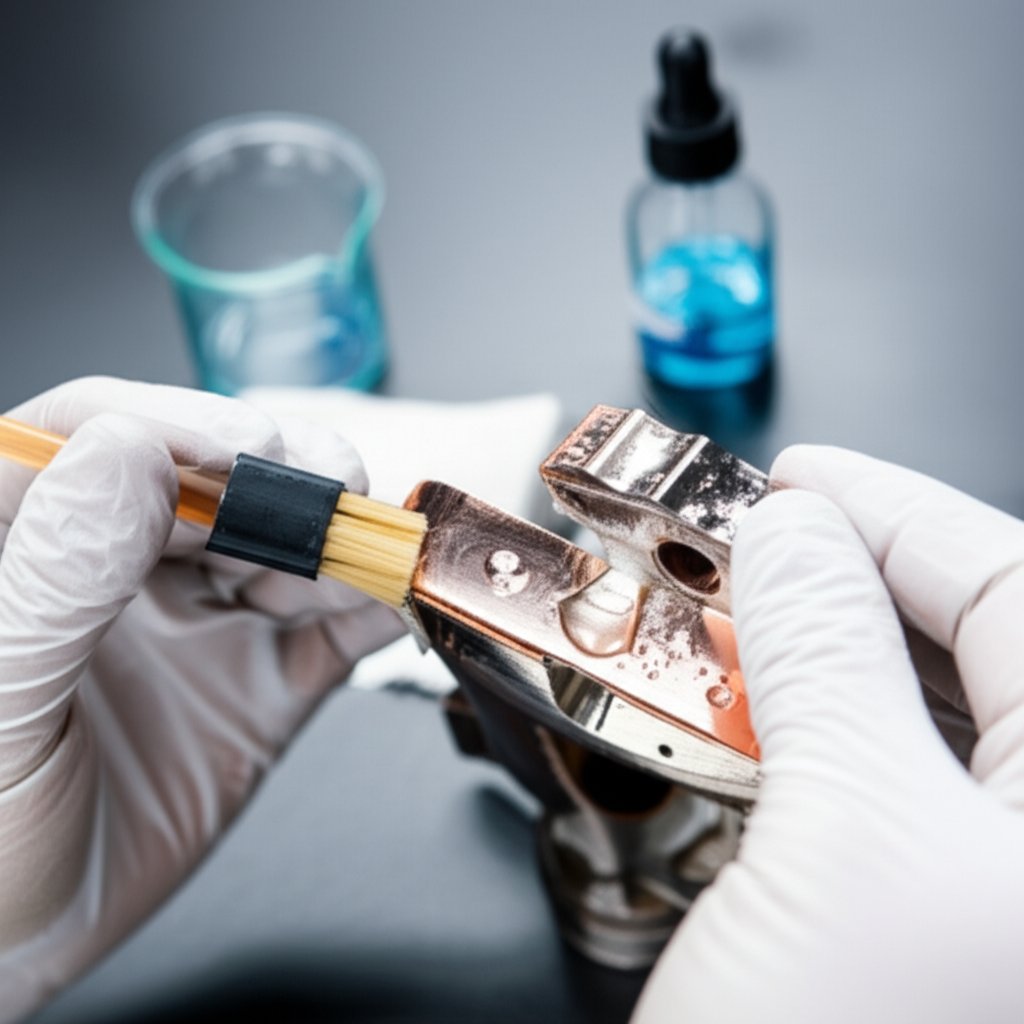

Обезжирьте, деоксидируйте и проверьте с помощью теста на водяной разрыв

- Грубая очистка: Удалите все масла, грязь и загрязнения. Используйте качественное моющее средство или подходящий растворитель-дегремсер. Будьте тщательны — остатки, оставленные на поверхности, могут сорвать весь процесс.

- Механическая подготовка: Если допускается конечной шероховатостью поверхности (RA), слегка обработайте сталь наждачной губкой или дробеструйным материалом. Это открывает свежий металл и способствует более эффективному сцеплению медного слоя, что является важным советом для всех, кто учится меднению стали .

- Химическая очистка: Проведите щелочную очистку погружением. Это позволяет удалить любые оставшиеся органические остатки. Тщательно промойте проточной водой, чтобы удалить все следы очистителя и пены.

- Удаление ржавчины/окалины: Если на стали присутствуют признаки ржавчины или окалины, используйте кислотную ванну (обычно слабый раствор соляной или серной кислоты) для удаления оксидов. Немедленно промойте и нейтрализуйте, чтобы предотвратить появление мгновенной ржавчины.

- Тест на водяную пленку: Держите деталь под проточной водой. Если вода образует непрерывный слой, ваша поверхность чистая. Если вода собирается в капли или разрывается, повторите шаги очистки. Этот тест — ваш лучший помощник как для самостоятельного гальванического покрытия так и для профессиональной работы.

- Активация: Непосредственно перед нанесением покрытия кратковременно погрузите сталь в кислоту, чтобы удалить последние следы оксида. Сразу промойте и сразу перейдите к гальваническому покрытию или активационной ванне — здесь важно соблюдать сроки, чтобы предотвратить повторное окисление.

- Маскировка и крепление: Нанесите маскировку, чтобы защитить участки, которые не должны быть покрыты. Закрепите деталь на подвеске, обеспечивающей прочный и надежный электрический контакт, избегая острых краев, которые могут концентрировать ток и вызывать ожоги.

Не пропускайте тест с водой и не задерживайтесь между активацией и нанесением покрытия. Немедленная передача в активационную ванну имеет решающее значение для оптимальной адгезии.

Маскировка и крепление для надежных токопроводящих путей

Правильная маскировка и размещение на подвеске нужны не только для внешнего вида — они необходимы для равномерного нанесения меди и прочного сцепления. Представьте, что вы покрываете гальваническим способом партию деталей, а в итоге получаете неравномерное медное покрытие или пропущенные участки из-за плохого контакта или неправильной маскировки. Надёжно закрепляя заготовку и закрывая участки, не подлежащие покрытию, вы обеспечиваете прохождение тока именно там, где нужно, что обязательно для всех, кто изучает как осуществлять гальваническое покрытие или как покрывать металл медью с профессиональным результатом.

-

Распространённые ошибки (и профессиональные советы):

- Чрезмерное травление в кислоте: Кратковременное погружение — это оптимально; длительное воздействие может огрубить поверхность и ухудшить сцепление.

- Прикосновение к очищенным деталям голыми руками: всегда используйте перчатки после окончательной очистки, чтобы избежать повторного загрязнения.

- Пропуск теста с водой (водораздела): этот простой контроль позволяет сэкономить массу времени на переделках.

- Спешка между активацией и покрытием: даже минутная задержка может привести к восстановлению оксидов, особенно во влажной среде.

Как для самостоятельном меднении и промышленных задач, соблюдение этой процедуры подготовки поверхности защищает от нарушений адгезии и обеспечивает яркое, долговечное медное покрытие. Далее мы рассмотрим, как создать стабильную установку для гальванического покрытия, которая обеспечит постоянство результатов от одного цикла к другому.

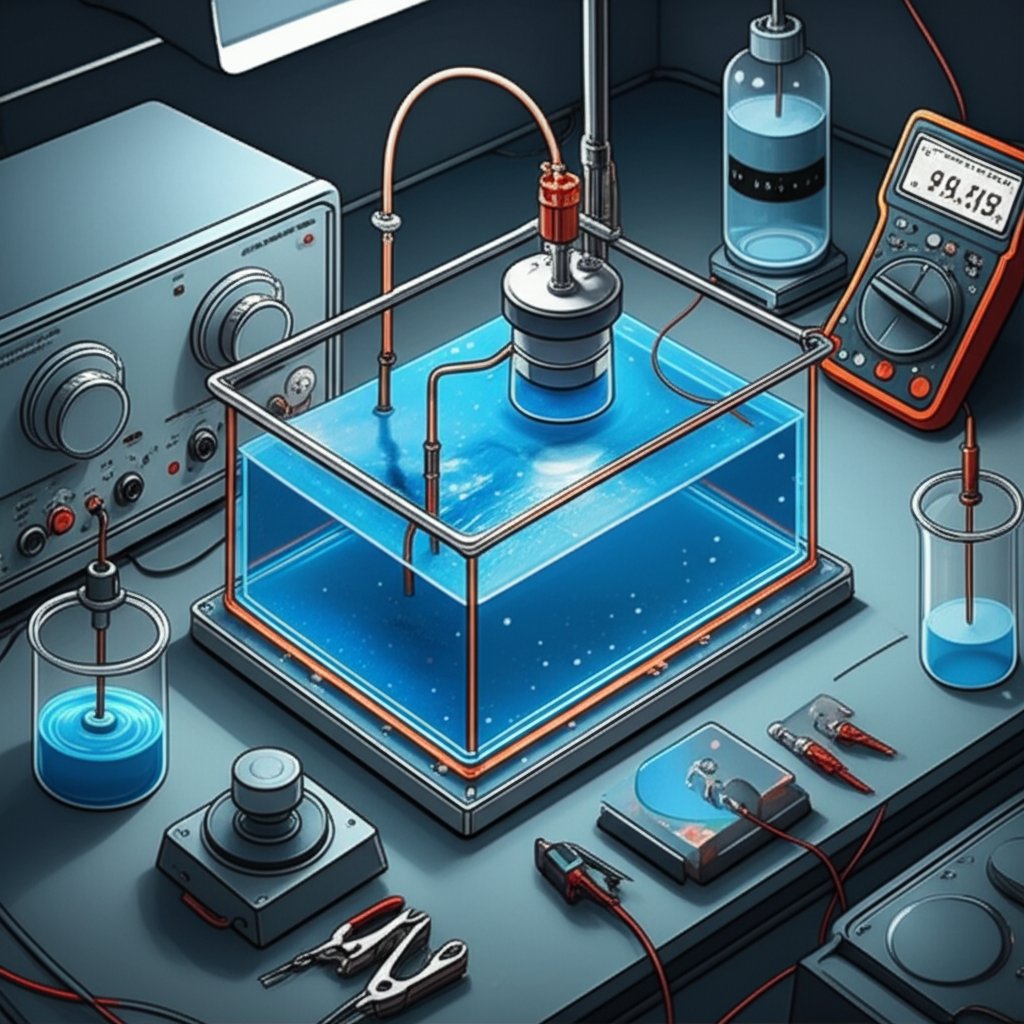

Шаг 3: Создание стабильной установки для гальванического покрытия для получения стабильных результатов

Основы источника питания и электропроводки

Бывали ли вы в ситуации, когда пытались нанести покрытие на деталь, но получили неравномерное медное покрытие или непредсказуемые результаты? Зачастую виновником является нестабильная установка для гальванического покрытия . Чтобы добиться воспроизводимого, высококачественного медного покрытия на сталь, необходимо начать с правильного оборудования и соединений для меднения. Представьте, что вы закладываете прочный фундамент для своего проекта — упустите деталь, и результат пострадает.

- Источник постоянного тока: Регулируемое напряжение и ток, желательно с встроенным амперметром. Это позволяет точно настроить скорость покрытия и тщательно контролировать процесс.

- Медные шины и кабели: Используйте чистую, надежную проводку, способную выдерживать требуемый ток. Плохие соединения могут вызвать перегрев или неравномерное покрытие.

- Раки/приспособления: Убедитесь, что они обеспечивают прочный и стабильный электрический контакт с деталью. Вращающиеся рамы или механизмы перемещения могут помочь выровнять распределение тока, особенно для сложных форм.

Выбор и размещение анода

Выбор правильного медный анод и правильное размещение имеют решающее значение для равномерного осаждения. Представьте анод как источник ионов меди, которые образуют новый поверхностный слой. Если анод нечистый или плохо расположен, вы можете заметить шероховатости, неравномерную толщину или даже проблемы со сцеплением. Вот что наиболее важно:

- Материал анода: Всегда используйте аноды из высокочистой меди (часто применяется фосфористая медь при меднении стали). Примеси в аноде могут привести к дефектам и плохой проводимости.

- Соотношение анода к катоду: Площадь поверхности медного анода должна быть, по крайней мере, равна или немного больше площади поверхности заготовки. Это помогает сбалансировать текущее распределение и обеспечивает единообразный депозит.

- Пространство и расположение: Положите аноды равномерно вокруг деталя для постоянного покрытия. Для больших резервуаров может потребоваться несколько анодов. Помещение анодов в мешки (с помощью фильтрующего мешка) помогает предотвратить загрязнение ванной анодной грязью.

Танк, размягчение и контроль температуры

Теперь давайте поговорим об окружающей среде, где происходит вся химия. Ваш бак и система разведения так же важны, как и ваш источник питания или электроды из меди - Я не знаю. Вот что следует учитывать:

- Материал резервуара: Выберите емкость, которая совместима с вашим раствором для покрытия полипропилен или стекло являются распространенными вариантами для большинства бань для покрытия меди.

- Агитация: Постоянное возбуждение (воздушное или механическое) улучшает равномерность осаждения меди и помогает предотвратить сгорание или шероховатость. Для устройств DIY может работать простой аквариумный насос или магнитное перемешивание; для промышленного оборудование для электропокрытия меди , может быть использовано механическое возбуждение.

- Контроль температуры: Многие растворы для покрытия меди лучше всего работают в определенном температурном диапазоне. Горячая плитка с магнитным смесителем или водонагревателем поможет поддерживать идеальную температуру для ванны.

- Фильтрация (про-установки): Постоянная фильтрация удерживает частицы из ванны, что приводит к более гладким, ярким отложениям. Это необходимо для профессиональных операций.

Ваш контрольный список установки электропластировки

| Компонент | Цель | Советы |

|---|---|---|

| Источник постоянного тока | Контролирует скорость нанесения покрытий | Регулируемый с амперметром |

| Медный анод | Источник ионов меди | Высокая чистота, в мешках, если возможно |

| Свинцовые пластины и шины | Проводят электричество | Чистые, толстого сечения |

| Танк | Удерживает раствор | Нереактивный материал |

| Система агитации | Улучшает равномерность осаждения | Воздушный насос или мешалка |

| Контроль Температуры | Поддерживает работоспособность ванны | Нагревательная плита или погружной нагреватель |

| Кассеты/крючки | Держит детали крепко | Стабильность, хороший контакт |

| Фильтрация (необязательно) | Удаление частиц | Для профессиональных настроек |

Заказ на сборку надежного электропластирового медного комплекта

- Вставьте медные аноды в резервуар, равномерно расположенные вокруг заготовки.

- Установьте стальную часть на стойке или на устройстве, чтобы обеспечить крепкий электрический контакт.

- Подключите положительный проводник от источника питания к аноду (s), а отрицательный проводник к части (катоду).

- Проверьте все соединения. Развязки могут испортить результаты.

- Проверьте полярность: часть, которая должна быть покрыта, должна быть отрицательной (катода), прежде чем вы зарядите систему.

- Начните возбуждать и привести ванну к рекомендуемой температуре.

- Запустите и отслеживайте ток и напряжение, когда начинается покрытие.

Всегда проверяйте, что катод (ваша часть) подключен к отрицательному терминалу, прежде чем включать питание. Обратная полярность не будет пластировать медь и может повредить ваш комплект по покрытию медью или заготовку.

Если вы используете комплект электропокрытия меди дома или в промышленном производстве оборудование для покрытия меди , внимание к этим деталям обеспечивает гладкий, последовательный залог меди каждый раз. Готов двигаться дальше? Далее мы займемся подготовкой и обслуживанием бани для оптимальной работы.

Шаг 4: Подготовка и контроль бани для покрытия сталью

Выбор раствора для меднения стали

Бывало ли у вас, что после приготовления ванны вы получали тусклую, неравномерную медь — или еще хуже, медь начала отслаиваться спустя несколько дней работы? Секрет успешного меднения заключается в выборе правильной химии и строгом контроле процесса, особенно при работе со сталью. Давайте разберем, на что действительно стоит обратить внимание, чтобы избежать типичных ошибок и получить прочное, блестящее медное покрытие.

Для большинства применений раствор сульфата меди для гальванического покрытия является отраслевым стандартом. Он предпочтителен благодаря своей простоте, низкой стоимости и высокой проводимости. Ванны кислого медного сульфата, в частности, широко используются для декоративного и функционального меднения стали. Однако, поскольку сталь склонна к осаждению иммерсионной меди (слабый, несцепляющийся слой), прямое нанесение покрытия из кислой ванны не рекомендуется без предварительного нанесения подходящего активационного слоя или ударного покрытия. Цианистые растворы иногда применяются для ударных покрытий, но их лучше избегать по соображениям безопасности и экологии, если у вас нет надлежащих мер контроля.

- Выберите тип ванны: Для большинства пользователей ванна на основе сульфата меди — это основной электролит для меднения. Профессиональные мастерские могут также использовать ванны на основе фторбората или пирофосфата для специальных применений, однако сульфатные ванны наиболее доступны и просты в контроле [источник] .

- Смешивайте согласно инструкциям: Всегда следуйте инструкциям поставщика для выбранного вами раствора меднения. Перед использованием отфильтруйте ванну, чтобы удалить частицы, которые могут вызвать шероховатость.

- Контроль pH и температуры: Большинство сульфатных растворов для меднения работают лучше всего при кислом значении pH (обычно 0,8–1,2 для сернокислых ванн) и умеренной температуре. Поддержание этих параметров в пределах, рекомендованных поставщиком, обеспечивает стабильные результаты и минимизирует дефекты.

- Фиксируйте все добавления и корректировки: Ведите запись каждого добавляемого компонента, корректировки и измерения состава ванны. Эта практика значительно упрощает выявление проблем и достижение стабильных результатов.

- Фильтрация и обслуживание: Для профессиональных операций идеальной является непрерывная фильтрация. Для любителей периодическая фильтрация и тщательное ополаскивание деталей перед погружением помогают поддерживать чистоту ванны.

Библиотека рецептов:

- Любительская недорогая ванна: Используйте простой раствор медного купороса для гальванического покрытия, смешанный с дистиллированной водой и серной кислотой. Следите за прозрачностью и цветом; замените раствор, если он станет мутным или загрязнённым.

- Готовый комплект ванн от поставщика: Готовые упакованные растворы для медного гальванического покрытия часто содержат пластификаторы и осветлители. Следуйте инструкциям комплекта по смешиванию и обслуживанию. Комплекты разработаны для удобства, но всё же требуют регулярной проверки pH и загрязнений.

- Профессиональная ванна для мастерской: В профессиональных установках используются высокочистый медный купорос, серная кислота и набор фирменных добавок (осветлители, выравниватели, пластификаторы) для достижения максимального блеска и гладкости. Эти ванны непрерывно фильтруются и контролируются с помощью регулярного химического анализа.

Осветлители, выравниватели и пластификаторы

Представьте добавки как регулировочные элементы вашего раствора медного гальванического покрытия. Блескообразователи улучшают структуру медного зерна, обеспечивая зеркальный блеск. Выравниватели помогают сгладить осадок, особенно в зонах с высокой плотностью тока, а смачивающие агенты снижают поверхностное натяжение, гарантируя равномерное покрытие всех углублений и кромок. [Справочный материал] .

- Блескообразователи: Добавляются небольшими дозами; эти органические соединения делают медный осадок более гладким и блестящим. Избыточное использование может вызвать хрупкость или полосы.

- Выравниватели: Помогают контролировать толщину и уменьшать поджигание кромок. Особенно полезны для сложных геометрических форм или деталей с высоким соотношением глубины к ширине.

- Смачивающие агенты: Обеспечивают проникновение ванны во все закоулки и труднодоступные места. Необходимы для равномерного покрытия сложных стальных деталей.

Всегда добавляйте эти компоненты в соответствии с рекомендациями поставщика. Избыток или недостаток может вызвать тусклость, шероховатость или неравномерный осадок.

Простые проверки состояния ванны

Как понять, что вашему раствору меднения требуется внимание? Вы заметите изменения во внешнем виде, качестве осадка или электрических характеристиках. Ниже приведены наиболее распространённые признаки:

- Избыточная пена или необычные пузыри на поверхности ванны

- Изменение цвета (помутнение, зеленоватый или коричневатый оттенок)

- Повышение напряжения, необходимого для поддержания одинакового тока

- Шероховатые или тусклые осадки на контрольных образцах

- Учащение дефектов (пережог, ямки, плохая адгезия)

Регулярно проверяйте состав ванны с помощью элемента Халла или путём нанесения покрытия на небольшой стальной образец. Если вы обнаружите проблемы, проверьте наличие загрязнений (масла, металлические примеси), отклонение pH или истощение добавок. Профессиональные мастерские могут проводить химический анализ, но даже любители могут вести журнал показателей работы ванны с течением времени.

Поддерживая чистоту, баланс и правильную документацию раствора сульфата меди для гальванического покрытия, вы создадите основу для безупречного осаждения меди на сталь. Далее мы рассмотрим, как активировать сталь и нанести ударный слой для обеспечения сцепления и предотвращения отслаивания.

Шаг 5: Активация стали и нанесение ударного медного слоя для прочного сцепления

Почему ударные слои важны при нанесении на сталь

Задумывались ли вы, почему у некоторых деталей из стали, покрытых медью, происходит отслоение или вспучивание, даже после тщательной подготовки? Ответ часто кроется в самом первом слое — ударном. Сталь, в отличие от меди или латуни, сильно подвержена иммерсионному осаждению — процессу, при котором ионы меди осаждаются спонтанно, образуя слабый, несвязанный слой. Именно поэтому обязательным является отдельный этап нанесения ударного слоя. Без него ваше красивое медное покрытие на стали может расслоиться или разрушиться под нагрузкой, особенно если вы стремитесь к долговечному медному покрытию на стальной основе или функциональному стальному изделию с медным подслоем.

Последовательности активации, снижающие загрязнение железом

Прежде чем наносить медь, стальная поверхность должна быть свободна от оксидов и загрязнений. Звучит сложно? На самом деле всё зависит лишь от правильного времени и последовательности. Вот как сделать это правильно каждый раз:

- Финальное ополаскивание: После очистки тщательно промойте сталь, чтобы удалить все следы очистителя и загрязнений.

-

Кислотная активация: Погрузите недавно промытую деталь в слабый раствор кислоты (например, разбавленную серную или соляную кислоту) на короткое время — обычно на 15–60 секунд. Этот этап удаляет последние остатки оксидов.

Совет: Работайте быстро и немедленно промойте деталь после активации, чтобы предотвратить появление вспышечной ржавчины. - Немедленная передача: Не давая детали высохнуть или простаивать, сразу же переместите её (в ещё влажном состоянии) в ванну с меднением. Это предотвращает образование новых оксидов и поддерживает поверхность готовой к соединению.

Переход от меднения к наращиванию без потери чистоты

Теперь наступает критический этап: медный пусковой слой. В отличие от основной медной ванны, пусковая ванна предназначена для медленного и контролируемого осаждения. Ее задача — нанести тонкий, прочно сцепляющийся со сталью слой меди, который создаст основу для последующего нанесения более толстого и яркого медного покрытия. Давайте рассмотрим последовательность действий:

- Пусковая ванна: Поместите активированную, влажную сталь в пусковую ванну. Для стальных основ традиционно используется цианидная пусковая ванна, однако при правильной химии можно применять также кислые или пирофосфатные ванны. Пусковая ванна работает при низкой концентрации меди и высокой концентрации комплексообразователя (например, цианида), чтобы замедлить осаждение и предотвратить образование замещённой меди. Типичная плотность тока в пусковой ванне составляет 10–30 ASF (ампер на квадратный фут), температура раствора обычно находится в диапазоне 120–145 °F. Наносите в течение нескольких минут — достаточно для формирования тонкого сплошного медного слоя.

- Тщательно промойте: После нанесения пускового слоя тщательно промойте деталь, чтобы удалить остатки раствора.

- Переход к основной ванне: Переместите деталь — снова, будучи еще влажной — в основную ванну меднения. Этот этап должен происходить быстро, чтобы избежать повторного окисления или загрязнения.

Правильный медный ударный слой образует тонкий, прочный слой, который предотвращает осаждение меди путем замещения и практически исключает вспучивание или отслаивание на стали. Пропуск или ускорение этого этапа — одна из главных причин отказов при меднении стали.

Своевременность и проверка: не допускайте появления оксидов

- Сокращайте интервалы: Сведите к минимуму время между активацией, ударным меднением и основным меднением. Если возникают задержки, рассмотрите возможность повторной активации детали, чтобы обеспечить свежую поверхность, свободную от оксидов.

- Проверьте сцепление: После короткого ударного меднения выполните быстрый тест на отрыв лентой в ненагруженной зоне. Если слой меди отслаивается, пересмотрите этапы очистки и активации перед переходом к полному покрытию. Стандартные отраслевые испытания на отрыв лентой и изгиб являются надежными методами проверки адгезии на медированных стальных деталях.

Резюме: Обеспечьте надежное сцепление для безупречного меднения стали

Следуя этой последовательности активации и нанесения покрытия, вы создадите надежную основу для любого проекта с медным покрытием на стальной основе — хотите ли вы получить декоративный вид стали, покрытой медью, или высокопрочный стальной материал с медным подслоем. Далее мы расскажем вам, как контролировать осаждение меди, чтобы с уверенностью достичь нужной толщины и финишного покрытия.

Шаг 6: Нанесение покрытия до целевой толщины с контролем и постоянством

Настройка плотности тока и времени нанесения покрытия

Готовы перейти от подготовки к безупречной медной отделке? Теперь наступает момент, когда тщательное планирование встречается с реальным контролем. Получение правильного медного покрытия на стали — это не просто включение питания; важно точно настроить все параметры для получения стабильного результата высокого качества. Звучит сложно? Разберём всё по шагам, чтобы вы могли уверенно освоить процедуру меднения работаете ли вы в мастерской или изучаете как покрыть медь - Дома.

- Рассчитайте площадь поверхности: Начните с точного измерения или оценки общей площади поверхности вашей(их) детали(ей). Это необходимо для правильной установки тока. Например, если вы покрываете несколько деталей, сложите площади всех деталей на подвеске.

- Установите плотность тока: Ознакомьтесь с техническим паспортом вашего медного электролита, чтобы узнать рекомендуемую плотность тока — обычно она указывается в амперах на квадратный дюйм (ASI) или на квадратный фут (ASF). Умножьте площадь поверхности на требуемую плотность тока, чтобы установить нужное значение на выпрямителе. Например, 100 кв. дюймов при 0,2 ASI означает 20 ампер.

- Плавное увеличение тока: Не включайте максимальную мощность сразу. Начинайте с нижнего предела диапазона тока и постепенно увеличивайте. Это позволяет избежать поджигания кромок и способствует равномерному наращиванию медного слоя, особенно на острых углах или закрытых масками участках.

- Контроль и корректировка: Следите за амперметром и вольтметром. Фиксируйте установленные значения и все корректировки. Если вы заметите рост напряжения при том же токе, это может указывать на загрязнение электролита или плохой контакт — остановитесь и проверьте.

- Планируйте толщину покрытия: Если ваш поставщик указывает скорость осаждения меди (например, милы/час при заданном токе), используйте процесс электролитического покрытия для расчета времени нанесения покрытия. Если нет, наносите покрытие с интервалами, останавливаясь для проверки толщины и адгезии на контрольном образце.

Перемешивание и управление геометрией

Видели ли вы когда-нибудь полосы, тонкие участки или матовость после гальванического меднения ? Часто виной этому — плохое перемешивание или неподвижные детали. Перемешивание — это незамеченная «звезда» процесса электролиза Cu — оно обеспечивает постоянный поток ионов металла и гарантирует равномерное покрытие всех поверхностей, даже глубоких углублений.

- Выберите тип перемешивания: Для большинства установок хорошо подходят барботаж воздуха или механическое перемешивание. Для сложных геометрий рассмотрите возможность перемещения (вращения или колебания) самой детали в ванне.

- Почему это важно: Перемешивание предотвращает истощение концентрации ионов металла на катоде, уменьшает язвление и способствует удалению пузырьков водорода с поверхности. Оно также выравнивает температуру, что крайне важно для получения стабильного медное покрытие заканчивай.

- Профессиональный совет: Если вы заметили тусклые или полосатые участки, увеличьте интенсивность перемешивания — это часто улучшает блеск и способность к равномерному осаждению, особенно на сложных стальных деталях.

Визуальные признаки и контроль в процессе

Как узнать, что ваши электропокрытие процесс идет правильно? Визуальные признаки — ваши лучшие помощники:

Равномерный светло-розовый цвет меди означает нормальное осаждение меди. Темные, порошкообразные края указывают на перегорание — уменьшите ток или увеличьте перемешивание. Тусклость обычно свидетельствует о недостатке блескообразователя или недостаточной плотности тока.

- Проверяйте в процессе: Приостановите процесс, чтобы проверить равномерность, блеск и адгезию. При необходимости проверьте отслаивание лентой или царапиной в ненужной области.

- Промывка между этапами: Всегда промывайте детали между этапами обезжиривания, нанесения покрытия и любыми промежуточными шагами. Это снижает перенос загрязнений и поддерживает чистоту ванны.

- Документируйте всё: Фиксируйте ток, напряжение, температуру ванны, способ перемешивания и время нанесения покрытия для каждого цикла. Эти записи помогут вам устранять неполадки и воспроизводить успешные результаты.

Пошаговая инструкция: Контролируемая процедура меднения

- Включите выпрямитель на рассчитанный ток для вашей площади поверхности.

- Постепенно увеличивайте ток, отслеживая признаки подгорания краев или необычного цвета осадка.

- Поддерживайте постоянное перемешивание — корректируйте по мере необходимости в зависимости от геометрии детали.

- Контролируйте напряжение и ток; вносите коррективы, если замечаете признаки шероховатости, тусклости или подгорания.

- Наносите покрытие до расчетной или требуемой толщины, делая паузы для проверки при необходимости.

- Промойте и высушите деталь, затем проверьте качество отделки, равномерность покрытия и сцепление.

Освоив технику контроля тока, перемешивания и визуального контроля, вы сможете получать надежный и качественный медный слой на стальных изделиях — независимо от того, работаете ли вы в полноценной мастерской или совершенствуете процесс как покрыть медь в вашем гараже. Далее мы рассмотрим устранение неисправностей: как быстро диагностировать и устранить распространенные дефекты меднения, прежде чем они приведут к дорогостоящей переделке.

Шаг 7: Устранение дефектов при меднении стали с помощью четкой матрицы

Быстрая диагностика дефектов при нанесении медного покрытия на сталь

Вы когда-нибудь заканчивали процесс меднения, а затем замечали тусклые пятна, пузыри или шероховатость на стальной детали? Вы не одни. Даже при использовании лучших электропокрытие методов дефекты могут возникнуть — зачастую тогда, когда вы этого совсем не ожидаете. Хорошая новость? Большинство проблем подчиняются четким закономерностям, и с помощью практической матрицы устранения неисправностей вы можете быстро диагностировать и устранить их, сэкономив время и избежав разочарований.

Матрица дефектов: симптомы, причины, тесты и способы устранения

| Симптом | Вероятные причины | Тесты для подтверждения | Корректирующие действия |

|---|---|---|---|

| Тусклые осадки | Низкая плотность тока, истощение блескообразователя, плохое перемешивание | Тест по методу Халла или нанесение покрытия на небольшой образец; проверка перемешивания | Увеличьте ток, добавьте пластификатор по рекомендации поставщика, улучшите перемешивание |

| Обгорание/потемнение краев | Слишком высокая плотность тока, острые края | Уменьшите ток в следующем цикле; проверьте наличие острых углов | Снизьте ток/увеличивайте постепенно, используйте экраны/защитные устройства, скруглите края |

| Скважины | Присутствие частиц в ванне, задержка газа, плохая фильтрация | Проверьте фильтр, оцените прозрачность ванны, проверьте наличие пузырьков | Отфильтруйте ванну, слегка отполируйте, добавьте смачивающий агент |

| Вспучивание/отслаивание | Плохая подготовка, отсутствие предварительного покрытия, загрязнение поверхности | Испытание на отрыв ленты в affected области | Повторная очистка, обеспечить немедленное нанесение после активации, повторить подготовку поверхности |

| Шероховатость | Анодный шлам, загрязнение ванны | Проверить анодные мешки, осмотреть наличие посторонних частиц в ванне | Заменить/очистить анодные мешки, отфильтровать раствор |

| Изменение цвета | Загрязнение, неправильный pH, дисбаланс добавок | Анализ ванны (pH, загрязнители) | Корректировка химического состава согласно рекомендациям поставщика, замена или обработка ванны |

Подтвердить с помощью простых тестов Simple Shop

Представьте, что вы только что извлекли партию гальваническая медь детали из ванны и заметьте неожиданные результаты. Вместо предположений проведите эти простые тесты:

- Тест по Халлу: Нанесите покрытие на небольшой образец при различных плотностях тока, чтобы выявить проблемы, такие как тусклость или ожоги.

- Тест на отрыв ленты: Наклейте ленту и оторвите её в ненужной области, чтобы проверить адгезию — пузыри или отслаивание означают, что пора пересмотреть этапы подготовки и ударного покрытия.

- Визуальная проверка: Обратите внимание на язвочки, шероховатость или изменения цвета. Часто это указывает на загрязнение ванны или проблемы с перемешиванием.

- проверка pH/проводимости: Используйте тест-полоски или измерители, чтобы убедиться, что ваш электропокрытие находится в заданном диапазоне.

Помните, что уравнение гальванического покрытия связывающее ток, время и толщину осадка — настолько же надежно, насколько стабилен ваш технологический процесс. Если параметры установки отклоняются от заданных значений, могут возникнуть дефекты — даже если вы используете правильные математические расчёты.

Корректирующие действия, дающие устойчивый результат

- Остановитесь и зафиксируйте: Приостановите производство. Запишите все настройки, параметры ванны и наблюдаемые симптомы.

- Изолируйте переменные: Изменяйте по одному фактору за раз — ток, перемешивание, состав раствора — чтобы точно определить первопричину проблемы.

- Проверка и корректировка: Проводите пробу на небольшом образце после каждого изменения. Не переходите к массовому производству, пока дефект не устранён.

- Ведите журнал: Сохраняйте журнал диагностики для каждого цикла. Повторяющиеся закономерности в напряжении, токе или поведении ванны часто указывают на источник постоянных проблем.

Профилактика в будущем: регулярно фильтруйте раствор ванны, тщательно промывайте детали между этапами и фиксируйте каждое изменение. Эти привычки — ваша лучшая защита от повторяющихся дефектов при меднении стали.

-

Контрольный список для профилактики:

- Меняйте или очищайте фильтры в рамках регулярного технического обслуживания

- Дважды промывайте детали после каждого этапа процесса

- Фиксируйте все изменения тока, напряжения и состава ванны — отслеживайте, что работает

- Регулярно осматривайте анодные мешки и при необходимости заменяйте их

- Проводите периодические испытания в элементе Халла для контроля состояния ванны

Подходя к устранению неполадок с приоритетом диагностики и используя уравнение гальванического покрытия для проверки параметров процесса, вы минимизируете простои и обеспечите соответствие каждого гальваническая медь покрытия вашим стандартам качества. Далее мы рассмотрим вопросы безопасности и ответственной утилизации отходов, чтобы содержать процесс меднения в чистоте и в соответствии с нормативами.

Шаг 8: Обеспечение безопасности и ответственная утилизация отходов при меднении стали

Средства индивидуальной защиты и правила поведения в лаборатории

Когда вы работаете с химикаты для гальваники и управление раствором меди , безопасность — это не просто пункты в списке; это основа безопасного нанесения покрытий . Представьте, что вы случайно пролили кислоту или сульфат меди при подготовке ванны. Достаточно ли вы защищены? Правильная экипировка и привычки играют решающую роль.

- Используйте защитные очки или маску: Всегда защищайте глаза от брызг и паров. Очки по рецепту или с полным закрытием обеспечивают наилучшую защиту от брызг и устойчивы к воздействию большинства химикатов для гальваники. очки безопасности или маски с полным закрытием лучше всего подходят для защиты от брызг и способны выдерживать воздействие большинства химикатов для гальваники.

- Перчатки, устойчивые к химическим веществам: Перчатки из нитрила, неопрена или ПВХ обеспечивают защиту от кислот, щелочей и солей металлов.

- Фартук или лабораторный халат: Защищают одежду и кожу от капель или разливов.

- Вентиляция: Работайте в хорошо проветриваемом помещении или используйте вытяжной шкаф, чтобы избежать вдыхания паров от раствором меди или других химикатов.

Правильные лабораторные навыки выходят за рамки СИЗ. Маркируйте каждую ёмкость, поддерживайте порядок на рабочем месте и никогда не ешьте и не пейте в зоне нанесения покрытия. Вы заметите, что постоянное соблюдение правил не только защищает вас, но и приводит к более чистым и безопасным результатам.

Более безопасные составы и аккуратное обращение

- Всегда отдавайте предпочтение бесцианидным химикаты для гальваники для безопасного нанесения покрытий — они менее опасны и проще в обращении для небольших мастерских или домашних условий.

- При смешивании кислот или щелочей всегда добавляйте кислоту в воду, но ни в коем случае не наоборот. Это сводит к минимуму риск возникновения бурных реакций.

- Храните химикаты в совместимой, четко маркированной таре. Отслеживайте сроки годности и номера партий всех реагентов.

- Никогда не смешивайте неизвестные химикаты и держите под рукой набор для ликвидации разливов. В случае разлива немедленно изолируйте его и используйте нейтрализующие агенты в соответствии с рекомендациями SDS (паспорта безопасности) вашего поставщика.

- Регулярно проверяйте электрическое оборудование и кабели, чтобы избежать поражения током или коротких замыканий, особенно во влажных средах, где электролиз меди происходит.

Основы разделения и нейтрализации отходов

- Разделяйте промывные воды, содержащие медь, и отработанные раствором меди растворы от общих отходов. Эти растворы часто содержат растворённые металлы и могут представлять опасность для здоровья и окружающей среды.

- Никогда не выливайте гальванические отходы в канализацию, не выбрасывайте их в мусор или на землю. Собирайте и храните их для правильной утилизации.

- Для нейтрализации или обработки проконсультируйтесь с местным органом по обращению с опасными отходами или лицензированным оператором отходов. Требования могут значительно различаться в зависимости от региона, а неправильная утилизация может привести к штрафам или вреду окружающей среде.

- Храните все отходы в закрытых совместимых контейнерах и четко маркируйте их с указанием содержимого и информации об опасности.

Поскольку правила утилизации различаются в зависимости от региона, перед утилизацией отходов меднения всегда консультируйтесь с местными органами власти или сертифицированными операторами отходов. Ответственное обращение защищает как вас, так и окружающую среду. [Справочный материал]

Резюме: безопасное нанесение покрытия — это разумное нанесение покрытия

Приоритетное использование защитных очков, перчаток и надлежащей вентиляции позволяет свести к минимуму риски на каждом этапе процесса меднение стали аккуратное обращение с химикаты для гальваники и ответственное управление отходами — это не просто юридические требования, а необходимость для чистой, соответствующей нормам и устойчивой мастерской. Завершая процесс гальванического покрытия, помните: безопасные привычки сегодня закладывают основу для лучших результатов и меньшего количества проблем завтра. Далее мы покажем вам, как проверить качество медного покрытия и задокументировать процесс для постоянного совершенствования.

Шаг 9: Проверьте качество, задокументируйте процесс и выберите партнера с умом

Измерение толщины медного покрытия и проверка сцепления

Как узнать, что ваши медное покрытие на стали действительно соответствует техническим требованиям? Это не только вопрос внешнего вида — надежные измерения и проверка сцепления крайне важны, особенно для деталей, критичных с точки зрения безопасности или имеющих высокую стоимость. Представьте, что вы потратили часы на медное металлическое покрытие а затем выяснили, что слой слишком тонкий или отслаивается под нагрузкой. Давайте рассмотрим практические шаги по проверке качества вашей работы, независимо от того, выполняете ли вы гальваническое покрытие дома или управляете промышленным процессом.

- Измерение толщины: Для стальных оснований магнитные толщиномеры (магнитная индукция) являются предпочтительным решением. Они обеспечивают быстрые, неразрушающие измерения, когда основа является магнитной, например сталь. Для немагнитных оснований или многослойных покрытий могут использоваться толщиномеры на основе вихревых токов. Оба метода помогают убедиться, что ваш медный слой соответствует требуемым спецификациям без повреждения детали. В самодельных установках можно оценить толщину на основе времени нанесения покрытия и данных от поставщика, но всегда проверяйте на контрольном образце, если это возможно. Для максимальной точности или при необходимости документирования рассмотрите методы рентгенофлуоресцентного анализа (XRF) или бета-отражения — эти методы являются стандартными в промышленности гальванических покрытий.

- Тесты на адгезию: Простые испытания с отрывом скотча, царапанием и отслаиванием или изгибом на жертвенных или некритичных участках быстро покажут, хорошо ли сцеплен ваш медное покрытие слой. Для критически важных компонентов при необходимости переходите к лабораторному анализу поперечных срезов или механическим испытаниям.

Создайте простой журнал процесса для воспроизводимости

Задумывались ли вы, почему одна партия стальной проволоки с медным покрытием получается безупречной, а следующая — с дефектами? Постоянное документирование — ваше секретное оружие. Отслеживая каждый параметр, вы можете выявлять тенденции, быстрее устранять неполадки и со временем оптимизировать свой медное покрытие процесс.

| Дата | Часть | Подготовительные шаги | Параметры начальногo покрытия | Параметры основного покрытия | Дополнения | Наблюдения | Результат |

|---|---|---|---|---|---|---|---|

| 2025-11-12 | Стальной кронштейн | Обезжиривание, кислотная ванна | 10 ASF, 3 мин | 25 ASF, 45 мин | Блескообразователь, смачивающий агент | Равномерный осадок, отсутствие ожогов | Пройден тест на отслаивание ленты |

| 2025-11-13 | Коннектор | Очистка щелочным раствором, тест с разрывом водной пленки | 15 ASF, 2 мин | 25 ASF, 60 мин | Выравниватель | Подгорание краев, тусклый центр | Отрегулировать ток при следующем запуске |

Ведение процессуальной документации помогает снизить вариативность, уменьшить затраты на покрытие и упростить диагностику неисправностей. Со временем вы сможете создать пошаговое руководство по безупречному нанесению медного покрытия на сталь — без необходимости в догадках.

Когда следует сотрудничать с сертифицированными специалистами по медному покрытию стали

Звучит слишком сложно? Если ваш проект предполагает жесткие допуски, детали, критичные для безопасности, или крупные производственные серии, разумно рассмотреть возможность привлечения профессиональной помощи. Хотя самостоятельная работа гальваническое покрытие металлов подходит для прототипов и простых задач, но в случае критически важных применений требуется прослеживаемое качество, контроль процесса и быстрая итерация.

- Shaoyi предлагает комплексную обработку металлов на заказ, включая передовые методы поверхностной обработки и сборку. Их сертифицированное по стандарту IATF 16949 качество и более 15 лет опыта позволяют автопроизводителям и поставщикам первого уровня быстро и уверенно переходить от прототипа к серийному производству. Ознакомьтесь с полным ассортиментом их решений .

- Сертифицированные поставщики предоставляют документированную систему контроля качества, журналы процессов и доступ к передовым измерительным инструментам, таким как РФА и бета-обратное рассеяние — это важно для отраслей, где каждый микрон меди имеет значение.

- Аутсорсинг также может снизить общие затраты и сократить сроки выполнения сложных или высокотиражных заказов, освободив вашу команду для проектирования и инженерных работ.

Рекомендуемые дальнейшие шаги для качественного медного гальванического покрытия стали

- Приобретите надежный измеритель толщины для внутреннего контроля

- Стандартизируйте испытания на адгезию для каждой партии

- Ведите подробные журналы процессов, чтобы выявлять тенденции и предотвращать повторение проблем

- Для критически важных или массовых деталей сотрудничайте с сертифицированным специалистом, например Shaoyi, в целях контроля процесса и получения прослеживаемых результатов

Замкнув цикл за счёт надёжных измерений, документирования и, при необходимости, сотрудничества со специалистами, вы обеспечите, что каждая стальная деталь с медным покрытием покинет вашу мастерскую с прочным и равномерным медным слоем. Освойте эти заключительные этапы, и ваш процесс гальванического покрытия будет настолько же надёжным, как и его результаты.

Меднение стали: часто задаваемые вопросы

1. Можно ли покрывать сталь медью?

Да, сталь можно покрывать медью с помощью таких методов, как электролитическое меднение или химическое нанесение меди без тока. Успех зависит от тщательной подготовки поверхности, правильной активации и нанесения промежуточного слоя («strike layer») для обеспечения прочного сцепления. Этот процесс применяется как в функциональных, так и в декоративных целях и широко используется в отраслях, где требуются паяемые или проводящие поверхности.

2. Какой метод меднения стали в домашних условиях является наилучшим?

Для большинства проектов «сделай сам» электролитическое меднение является предпочтительным методом, поскольку оно позволяет контролировать толщину покрытия и совместимо с базовым оборудованием, таким как источник постоянного тока и раствор сульфата меди. Тщательная очистка, активация поверхности и немедленное перемещение в гальваническую ванну необходимы для предотвращения отслаивания. Безэлектролитное меднение можно использовать для сложных форм, но требуется более строгий контроль химического состава.

3. Как предотвратить отслаивание медного покрытия со стали?

Чтобы предотвратить отслаивание, соблюдайте строгий режим подготовки поверхности: обезжирьте, механически и химически очистите, проведите тест на водоразрыв и используйте кратковременную кислотную активацию перед нанесением покрытия. Всегда наносите промежуточный слой меди («ударный» слой) перед основным медным покрытием. Немедленная передача между этапами и минимизация задержек имеют ключевое значение для обеспечения прочного сцепления.

4. Какие меры безопасности следует соблюдать при меднении стали?

Всегда используйте защитные очки, перчатки, стойкие к химикатам, и защитную одежду. Работайте в хорошо проветриваемом помещении, маркируйте все химикаты и ни в коем случае не смешивайте неизвестные вещества. Утилизируйте отходы, содержащие медь, в соответствии с местными нормативами, и храните все химикаты в надежных, совместимых контейнерах. Эти меры защищают как пользователя, так и окружающую среду.

5. Когда следует задуматься о привлечении профессиональной компании для меднения стали?

Если ваш проект требует высокой точности, критически важных с точки зрения безопасности компонентов или массового производства, рекомендуется сотрудничать с сертифицированным поставщиком, таким как Shaoyi. Профессионалы обеспечивают контроль процесса, прослеживаемое подтверждение качества, использование передовых методов измерений и могут ускорить переход от прототипирования к серийному производству сложных или автомобильных деталей.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —