Штампованные стальные рычаги подвески: влияние на геометрию подвески

Краткое содержание

Штампованные стальные рычаги управления — это распространённые и экономичные компоненты подвески, соединяющие шасси автомобиля с колёсной сборкой. Несмотря на их доступность, конструкция из двух сваренных стальных частей делает их склонными к деформации при значительных нагрузках во время поворотов или ускорения. Такая деформация может временно изменить геометрию подвески вашего автомобиля, что негативно сказывается на управляемости, сцеплении шин и общей производительности. Понимание этого компромисса между стоимостью и жёсткостью имеет важное значение для любого владельца автомобиля или энтузиаста.

Что такое рычаг управления и какова его роль в геометрии подвески?

Рычаг подвески является важным элементом системы подвески транспортного средства, соединяющим шасси или раму с поворотной цапфой, которая удерживает колесо. Часто называемый А-образным рычагом, он обеспечивает вертикальное движение колес — вверх и вниз при наезде на неровности дороги, — сохраняя их устойчивость и правильное положение относительно кузова автомобиля. Как подробно описано в руководстве от GMT Rubber , такое контролируемое движение гарантирует постоянный контакт шин с дорожным покрытием, что имеет важнейшее значение для устойчивости, управления и комфортной езды.

Эффективность работы рычага подвески зависит от слаженной работы его основных компонентов. Каждая сборка представляет собой сочетание деталей, обеспечивающих возможность поворота рычага и поглощающих вибрации от дорожного полотна.

- Корпус: Основная конструкция рычага, как правило, изготавливается из штампованной стали, чугуна или алюминия и обеспечивает необходимую прочность для восприятия нагрузок от подвески.

- Выводы: Обычно изготавливаются из резины или полиуретана, представляют собой цилиндрические втулки, которые соединяют рычаг подвески с рамой автомобиля. Они выполняют функцию шарниров и гасят вибрации, предотвращая передачу жестких ударов в салон.

- Шаровой шарнир: Это сферический подшипник, который соединяет другой конец рычага с поворотной цапфой или ступицей колеса. Он позволяет колесу поворачиваться при управлении и перемещаться вверх и вниз вместе с подвеской.

Рычаги подвески играют ключевую роль в поддержании правильной геометрии подвески — точных углов колес относительно автомобиля и дороги. Такие основные параметры регулировки схождения-развал: развал (наклон верхней части шины внутрь или наружу), продольный наклон оси поворота (угол установки рулевой оси) и схождение (направление, в котором указывают шины относительно друг друга) — определяются фиксированными точками крепления рычагов. Когда эти компоненты работают исправно, автомобиль предсказуемо ведет себя на дороге. Однако изношенные втулки или поврежденный шаровой шарнир могут привести к ухудшению реакции рулевого управления, стукам и неравномерному износу шин.

Штампованный стальной рычаг против альтернатив: сравнение материалов и конструкций

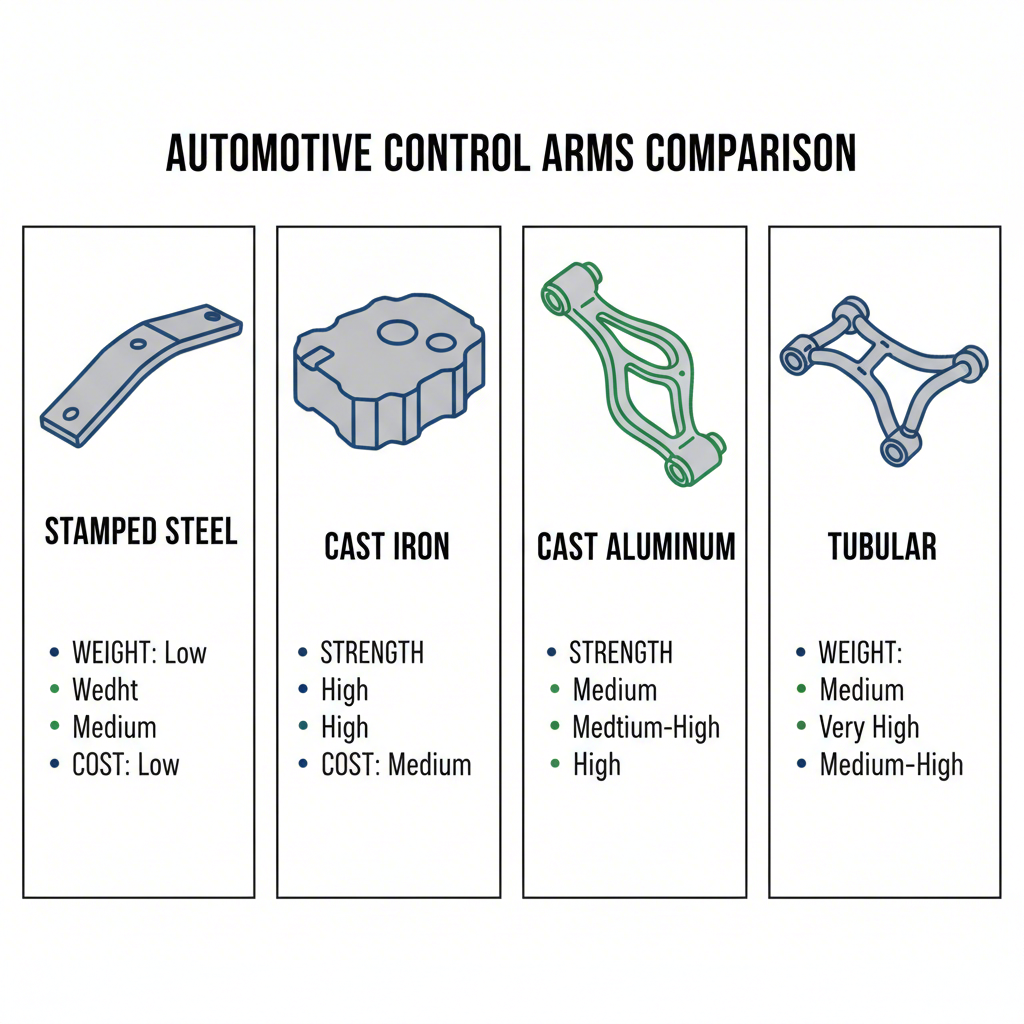

Рычаги подвески изготавливаются из различных материалов, каждый из которых обеспечивает уникальный баланс прочности, веса и стоимости. Штампованная сталь — один из наиболее распространённых вариантов, особенно в серийных легковых автомобилях, благодаря низкой себестоимости производства. Этот процесс включает вырубку двух половинок из листовой стали с последующей их сваркой. Для автопроизводителей, ориентированных на эффективность и масштаб, этот метод является идеальным, а специалисты в этой области, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. , обеспечивают высокоточную штамповку металла, необходимую для этих и других сложных автомобильных компонентов.

Однако штампованная сталь — не единственный доступный вариант. Чугун, литой алюминий и трубчатая сталь обладают своими преимуществами и недостатками, что делает их подходящими для различных применений — от тяжёлых грузовиков до спортивных автомобилей высокой производительности. Как объясняется в руководстве компании Maxtrac Suspension , определение типа имеет ключевое значение для обслуживания и модернизации. Рычаги из штампованной стали, как правило, имеют гладкую глянцевую чёрную окраску с видимым сварным швом, тогда как литые версии обладают более шероховатой текстурой.

Для ясности различий ниже приведено подробное сравнение наиболее распространённых материалов рычагов подвески:

| Тип материала | Достоинства | Недостатки | Обычно используется в |

|---|---|---|---|

| Штампованная сталь | Дешёвы в производстве. | Склонны к деформации под нагрузкой; подвержены коррозии и повреждениям. | Экономичные автомобили, седаны и некоторые лёгкие грузовики. |

| Чугун | Исключительно прочные и долговечные; устойчивы к изгибу. | Очень тяжёлые, что увеличивает неподрессоренную массу; могут быть хрупкими. | Тяжёлые грузовики, внедорожники и старые модели мощных автомобилей. |

| Литой алюминий | Лёгкие и прочные; устойчивы к коррозии. | Дороже стали; могут треснуть при сильном ударе. | Спортивные автомобили, люксовые транспортные средства и некоторые современные грузовики. |

| Трубчатая сталь | Очень высокое соотношение прочности к весу; зачастую разработаны для достижения конкретных показателей производительности. | Самый дорогой вариант; изготовление является сложным. | Применение в автоспорте, индивидуальные сборки и усовершенствования подвески для высокой производительности. |

Как штампованные стальные рычаги влияют на геометрию и работу подвески

Основная проблема штампованных стальных рычагов заключается в их конструктивных особенностях. Поскольку они изготовлены из двух металлических деталей, сваренных между собой, получается поперечное сечение в форме буквы U, которое не полностью замкнуто. Хотя этого достаточно для повседневной эксплуатации, при высоких нагрузках это становится существенным недостатком. Во время интенсивного прохождения поворотов, резкого ускорения или торможения силы, действующие на подвеску, могут вызывать физическое прогибание и деформацию этих рычагов. Это временное изменение, хотя и незначительное, напрямую влияет на геометрию подвески автомобиля в самый ответственный момент.

Этот изгиб может привести к нежелательным изменениям углов установки колес, таким как развал и схождение. Например, при резком повороте рычаг управления внешним колесом испытывает огромную нагрузку. Если он деформируется, это может вызвать наклон верхней части шины наружу (положительный развал), что уменьшает площадь пятна контакта шины с дорогой. Уменьшение пятна контакта означает снижение сцепления, что приводит к недостаточной поворачиваемости и менее предсказуемому управлению. Такая нестабильность ухудшает как динамику движения, так и безопасность.

Чтобы устранить этот недостаток, распространённой доработкой для энтузиастов и гонщиков является «закрытие» рычагов подвески (boxing). Этот процесс включает изготовление стальной пластины и приваривание её к открытой стороне рычага, фактически создавая полностью закрытую коробчатую конструкцию. Такая модификация значительно повышает жёсткость рычага и предотвращает его деформацию под нагрузкой. Сохраняя стабильную геометрию подвески, закрытие рычага обеспечивает постоянство углов установки колёс, максимизирует сцепление шин и восстанавливает предсказуемое управление при движении на высоких скоростях. Несмотря на необходимость навыков сварки и металлообработки, этот метод является экономически эффективным способом достижения прочности, сравнимой с более дорогими компонентами послепродажного рынка.

Для тех, кто рассматривает такую доработку, общие шаги следующие:

- Создание шаблона: Используйте картон, чтобы создать шаблон, подходящий по форме к открытой нижней части рычага подвески, убедитесь, что отмечены отверстия для любых необходимых точек доступа, например, для тяг стабилизатора.

- Вырежьте пластину: Перенесите шаблон на лист мягкой стали толщиной 16 калибров и вырежьте его по форме.

- Подготовка к сварке: Очистите рычаг подвески и новую пластину, чтобы обеспечить прочную и чистую сварку.

- Прихватка и сварка: Прихватите пластину на место, затем используйте точечную сварку для надежного соединения, контролируя нагрев, чтобы не допустить деформации рычага.

- Завершение работ и покраска: После охлаждения очистите сварные швы и покрасьте готовый рычаг подвески для предотвращения коррозии.

Часто задаваемые вопросы

1. Как определить, что у меня рычаги управления из штампованной стали?

Рычаги подвески из штампованной стали обычно можно определить по внешнему виду. Они состоят из двух стальных деталей, сваренных вместе, с видимым швом по краям. Часто окрашены в глянцевый черный цвет и имеют относительно легкий вес. Простой способ проверки — использовать магнит: если он прилипает, значит, рычаг изготовлен из стального материала, например, штампованной стали или чугуна. В отличие от них, рычаги из литого алюминия не магнитятся и обычно имеют шероховатую, неокрашенную серебристую поверхность.

2. У какой машины наилучшая геометрия подвески?

Нет ни одной машины с «наилучшей» геометрией подвески, поскольку идеальная настройка полностью зависит от целевого назначения транспортного средства. Автомобиль представительского класса, такой как Mercedes-Benz S-Class, разработан для максимального комфорта и устойчивости, в то время как спортивный автомобиль, например Porsche 911, имеет геометрию, оптимизированную для точного управления и прохождения поворотов на высокой скорости. Для тяжелых грузовиков требуются надежные системы для буксировки и перевозки грузов. В конечном счете, «наилучшая» геометрия представляет собой тщательно выверенный компромисс между управляемостью, комфортом и грузоподъемностью, адаптированный к конкретным задачам определенного автомобиля.

3. Какую форму имеет рычаг подвески?

Рычаги подвески бывают различных форм, но наиболее распространёнными являются конструкции в форме буквы 'А' или 'вороньего клюва'. Эта треугольная конструкция обеспечивает две точки крепления к раме автомобиля и одну точку крепления к колесу, что обеспечивает устойчивое и прочное соединение. В некоторых конструкциях подвески могут использоваться другие формы, например, в виде буквы 'L' или простой прямой рычаг, в зависимости от конкретной геометрии и ограничений по месту в системе подвески транспортного средства.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —