Поломка штампованного стального рычага подвески: технический анализ

Краткое содержание

Поломка штампованного стального рычага подвески в основном вызвана усталостью металла — процессом, при котором трещины зарождаются и распространяются под действием циклических нагрузок. Эти повреждения часто начинаются в зонах с высоким уровнем напряжения, таких как сварные швы, которые неизбежны в процессе производства. Внешние факторы, такие как коррозия и механические повреждения, могут значительно ускорить этот процесс деградации, нарушая целостность компонента и приводя в конечном итоге к его разрушению.

Металлургия и производство штампованных стальных рычагов подвески

Штампованное стальное рычага подвески — это важный компонент подвески, изготавливаемый путем штамповки слоев листовой стали повышенной прочности в требуемую форму с последующей сваркой. Данный метод широко применяется в автомобильной промышленности благодаря своей экономичности и эффективности при массовом производстве, позволяя получать прочные, но относительно легкие детали. Процесс обеспечивает создание сложных геометрических форм, которые могут быть оптимизированы как по прочности, так и по требованиям размещения в конструкции транспортного средства.

Свойства стали, используемой в материале, представляют собой баланс между прочностью, пластичностью и вязкостью. Сталь с более высокой прочностью на растяжение обеспечивает отличную жесткость, но может обладать пониженной пластичностью, что делает ее более склонной к хрупкому разрушению в определенных условиях. Например, некоторые высокопрочные стали могут становиться подверженными усталостному разрушению, когда их предел прочности на растяжение превышает 1400 МПа. Выбор конкретного сорта стали, например высокопрочной низколегированной (HSLA) стали, зависит от требований к эксплуатационным характеристикам и ожидаемых условий нагрузки для транспортного средства.

Для автопроизводителей, стремящихся к беспрецедентной точности штамповки металла, необходимы специализированные партнеры. Например, Shaoyi (Ningbo) Metal Technology Co., Ltd. предоставляет комплексные решения — от быстрого прототипирования до массового производства — при поддержке сертификации IATF 16949 и передовых автоматизированных производственных мощностей, обеспечивающих высокое качество и экономичность компонентов.

Несмотря на широкое применение, штампованные стальные рычаги подвески имеют свои неоспоримые преимущества и недостатки:

- Плюсы: Они обеспечивают хорошее соотношение прочности и веса, дешевы в производстве и зачастую демонстрируют предсказуемые режимы разрушения, например, изгиб перед полным разрушением, что может служить предупреждением для оператора.

- Минусы: Сварные швы, хотя и необходимы для конструкции, могут становиться зонами концентрации напряжений. Кроме того, стальной материал highly подвержен коррозии (ржавчине), особенно во влажных условиях или на дорогах с солью, что со временем может значительно ослабить конструкцию.

Определить, оснащен ли автомобиль рычагами управления из штампованной стали, просто. Достаточно приложить магнит к рычагу: если он прилипает, компонент изготовлен из штампованной стали или чугуна. Чтобы отличить одно от другого, достаточно постучать по рычагу молотком: штампованная сталь издаст звонкий звук, тогда как чугун — глухой удар.

Анализ первопричины: Усталостное разрушение сварных компонентов

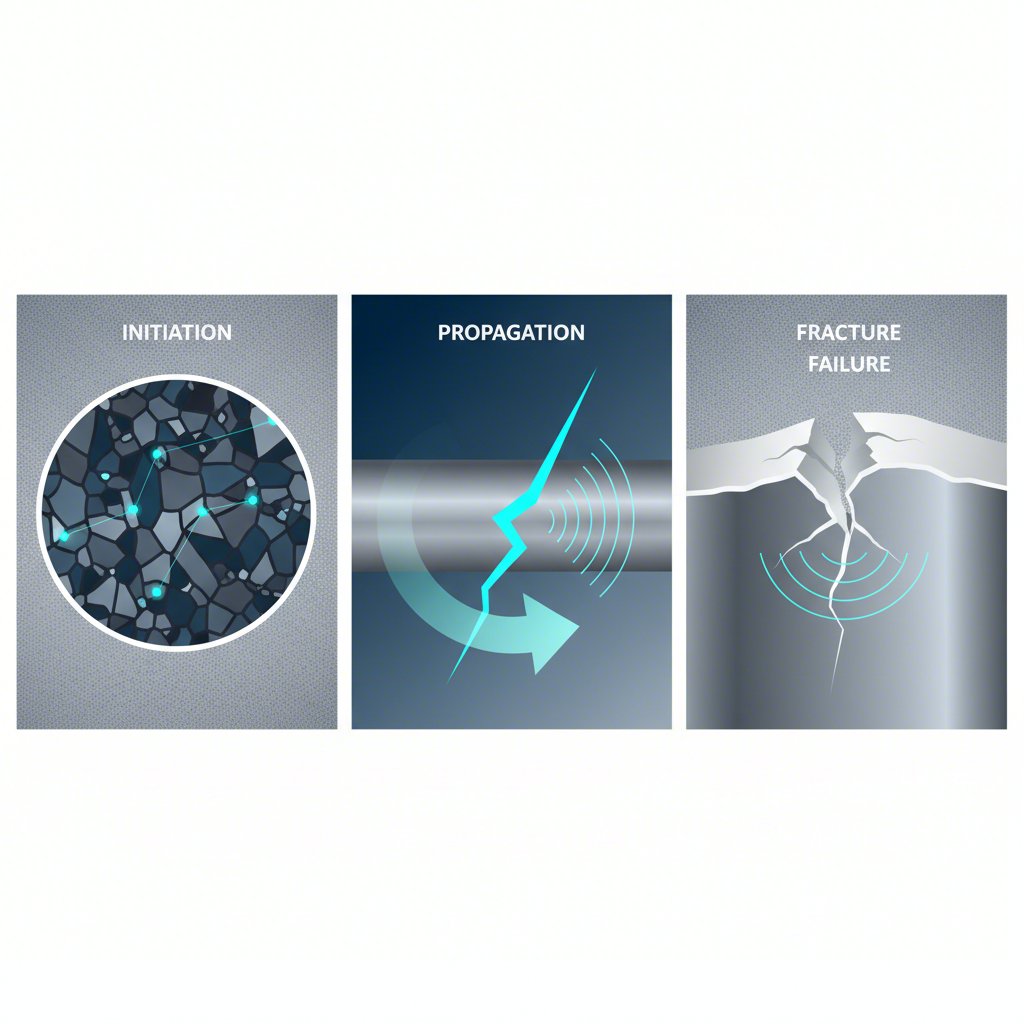

Основной причиной выхода из строя рычагов подвески из штампованной стали является усталость металла. Это явление возникает, когда материал подвергается многократным циклическим нагрузкам — таким, которые возникают при вождении, — значительно ниже его предела прочности на растяжение. Со временем циклические напряжения вызывают появление микроскопических дефектов в материале, особенно вблизи сварных швов, которые зарождаются и развиваются в макроскопические трещины. Весь процесс можно разделить на отдельные этапы.

- Зарождение трещины: Микроскопические трещины образуются в точках с высокой концентрацией напряжений. В рычагах подвески из штампованной стали они наиболее часто встречаются в начале или конце сварного шва, где тепло от сварки изменяет микроструктуру стали и может вызывать остаточные напряжения.

- Развитие трещины: С каждым циклом нагрузки, начатая трещина медленно растет. Скорость распространения зависит от величины циклического напряжения, геометрии компонента и присущей материалу устойчивости к усталости. Некоторые материалы проявляют начальный период циклического закаливания, за которым следует длительное циклическое смягчение до отказа.

- Окончательный перелом: В конце концов, трещина вырастает до критического размера, когда оставшееся поперечное сечение материала больше не может выдержать нанесенную нагрузку. Это приводит к внезапному, быстрому перелому компонента, что может привести к потере контроля над транспортным средством.

Сварные соединения особенно уязвимы, потому что сам процесс сварки может вызывать дефекты, такие как пористость, и создавать зону, подверженную воздействию тепла (HAZ), где свойства материала отличаются от основного металла. Исследования, такие как анализ неисправностей сварного автомобильного компонента, подробно описанные в ScienceDirect публикации, часто заключают, что усталостные трещины возникают вблизи сварного шва из-за этих факторов. Инженеры используют передовое программное обеспечение, такое как CATIA для проектирования и Hyperworks для анализа напряжений, чтобы прогнозировать срок службы при усталости и оптимизировать топологию компонентов, стремясь устранить эти риски ещё на начальном этапе проектирования.

Внешние и экологические факторы, ускоряющие разрушение

Хотя усталость является основным механизмом, внешние факторы могут значительно ускорить разрушение штампованного стального рычага подвески. Наиболее значительным из них является коррозия. Штампованный стальной материал, если он не имеет надлежащего покрытия и ухода, очень подвержен ржавчине, особенно в условиях высокой влажности или при контакте с дорожной солью. Как отмечается в одном из исследований, если эти компоненты находятся во влажной среде, их разрушение практически неизбежно. Ржавчина ухудшает свойства материала, уменьшает его эффективную толщину и образует поверхностные раковины, которые служат концентраторами напряжений, создавая идеальные точки зарождения усталостных трещин.

Физические повреждения от дорожного мусора, ям или неправильного обслуживания могут серьезно нарушить целостность рычага подвески. Порез, глубокая царапина или вмятина создают локализованную зону высокого напряжения. Значительная часть прочности штампованной стальной конструкции сосредоточена в ее формованных краях и углах; повреждение в этих критических областях может нарушить предполагаемое распределение нагрузки и создать слабую точку. Такое повреждение по сути представляет собой уже существующий дефект, от которого усталостная трещина может распространяться намного быстрее, чем в противном случае.

Регулярный осмотр имеет решающее значение для выявления этих рисков до того, как они приведут к поломке. Необходимо проводить тщательную визуальную проверку, чтобы обнаружить следующие признаки неисправности:

- Коррозия: Проверьте наличие признаков коррозии, особенно пузырения краски, отслаивающегося металла или глубокой питтинговой коррозии вблизи сварных швов и кромок.

- Физические повреждения: Ищите вмятины, изгибы, глубокие царапины или трещины, уделяя особое внимание участкам вокруг втулок и шаровых опор.

- Целостность сварных швов: Проверьте сварные швы на наличие видимых трещин или признаков отслоения от основного металла.

Диагностика выхода из строя рычага подвески: симптомы и анализ

Выявление неисправного рычага подвески зачастую начинается с распознавания его симптомов во время эксплуатации транспортного средства. Эти признаки указывают на то, что один из компонентов системы подвески изношен или повреждён и больше не может обеспечивать правильное выравнивание и устойчивость колёс. Изношенные втулки — распространённая причина, приводящая к чрезмерному люфту, который проявляется в виде явных проблем с управлением. Например, изношенные втулки могут вызывать нестабильность рулевого управления и являются одним из нескольких факторов, способных привести к таким проблемам, как печально известный «смертельный виляющий», представляющий собой сильное раскачивание передних колёс, которое часто вызывается сочетанием изношенных компонентов рулевого управления и подвески.

Еще одной критической точкой отказа является шарнирный соединитель. Потекшие уплотнения могут пропускать загрязнения в соединение, что приводит к износу и последующему выходу из строя. Поврежденный шарнир может полностью разъединиться, вызвав катастрофическую потерю контроля над колесом. Понимание связи между симптомом и его механической причиной имеет ключевое значение для точной диагностики.

Ниже приведены распространенные симптомы и их вероятные причины:

| Симптом | Вероятная причина |

|---|---|

| Вибрации или дрожание рулевого колеса | Изношенные подушки рычага управления, допускающие чрезмерный люфт. |

| Стуки или щелчки при проезде неровностей | Изношенные шарниры или ослабленные/поврежденные подушки. |

| Неустойчивость рулевого управления или отклонение в одну сторону | Погнутый рычаг управления или сильно изношенные подушки, влияющие на развал-схождение. |

| Неравномерный износ шин | Хроническое нарушение развал-схождения, вызванное поврежденным или изношенным рычагом управления. |

Систематический процесс диагностики может помочь точно определить проблему. Начните с визуального осмотра, как указано ранее. Затем выполните физическую проверку, аккуратно подняв транспортное средство и попытавшись переместить колесо горизонтально и вертикально. Наличие значительного люфта или стуков, скорее всего, указывает на износ шаровых опор или втулок. Такой практический подход в сочетании с внимательным отношением к слышимым и тактильным симптомам во время вождения обеспечивает комплексный метод диагностики выхода из строя рычага подвески.

Проактивный подход к сохранению целостности компонентов

В конечном счете, анализ отказов штампованных стальных рычагов подвески — это не просто реакция на поломку; речь идет о проактивной оценке и понимании взаимосвязи между конструкцией, материаловедением и условиями эксплуатации. Для инженеров это означает постоянное совершенствование производственных процессов, например, улучшение технологий сварки для минимизации остаточных напряжений и изменений микроструктуры. Для механиков и владельцев транспортных средств это подчеркивает важность регулярных детальных осмотров с целью выявления ранних признаков проблем, таких как коррозия или механические повреждения, до того как они приведут к критическому отказу.

Анализ усталостных трещин, концентраций напряжений и деградации от внешних воздействий позволяет четко определить путь повышения безопасности автомобилей и долговечности компонентов. Учитывая естественные уязвимости штампованных и сварных стальных деталей, особенно в агрессивных условиях эксплуатации, можно эффективно планировать профилактическое обслуживание. Такое техническое понимание помогает специалистам принимать обоснованные решения как на этапе проектирования, так и при плановом техническом обслуживании, обеспечивая надежность этих важных элементов подвески.

Часто задаваемые вопросы

1. Как определить, что у вас рычаги подвески из штампованной стали?

Простой способ — использовать магнит. Если магнит притягивается к рычагу подвески, значит, он изготовлен из стали или чугуна. Чтобы уточнить материал, аккуратно постучите по рычагу молотком. Штампованная сталь обычно издаёт звонкий, высокий звук, тогда как чугун даёт глухой удар.

2. Какова основная причина усталостного разрушения сварных соединений?

Основной причиной усталостного разрушения сварных соединений является циклическое приложение нагрузок, даже если они ниже предела текучести материала. Повторяющиеся напряжения приводят к тому, что микроскопические дефекты, часто расположенные в зонах концентрации напряжений, таких как переход сварного шва, со временем увеличиваются и превращаются в более крупные трещины, что в конечном итоге приводит к разрушению детали.

3. Могут ли неисправные втулки рычага управления вызвать явление «смертельная вибрация»?

Хотя неисправные втулки рычага управления могут способствовать возникновению «смертельной вибрации», они редко являются единственной причиной этого явления. Как правило, «смертельная вибрация» вызывается совокупностью изношенных или ослабленных деталей рулевой тяги и подвески, таких как поперечная тяга, шаровые шарниры или наконечники рулевых тяг. Изношенные втулки могут усугублять общую нестабильность, провоцируя появление проблемы, однако обычно причина является более сложной.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —