Штампованные стальные рычаги подвески: серьёзный риск для вашего грузовика?

Краткое содержание

Рычаги подвески из штампованной стали, как правило, не являются лучшим выбором для грузовиков, особенно при использовании в модифицированных или тяжелых условиях. Хотя они являются распространённым и недорогим заводским решением, их конструкция делает их крайне уязвимыми к коррозии и преждевременному выходу из строя шаровых опор. Для стандартных грузовиков, эксплуатируемых в обычных условиях, они могут быть приемлемым вариантом, однако для автомобилей с увеличенным клиренсом, выравниванием или используемых на бездорожье, настоятельно рекомендуется переходить на более прочные рычаги из литой стали или кованого алюминия ради безопасности и долговечности.

Разбираемся в рычагах подвески: штампованная сталь против альтернатив

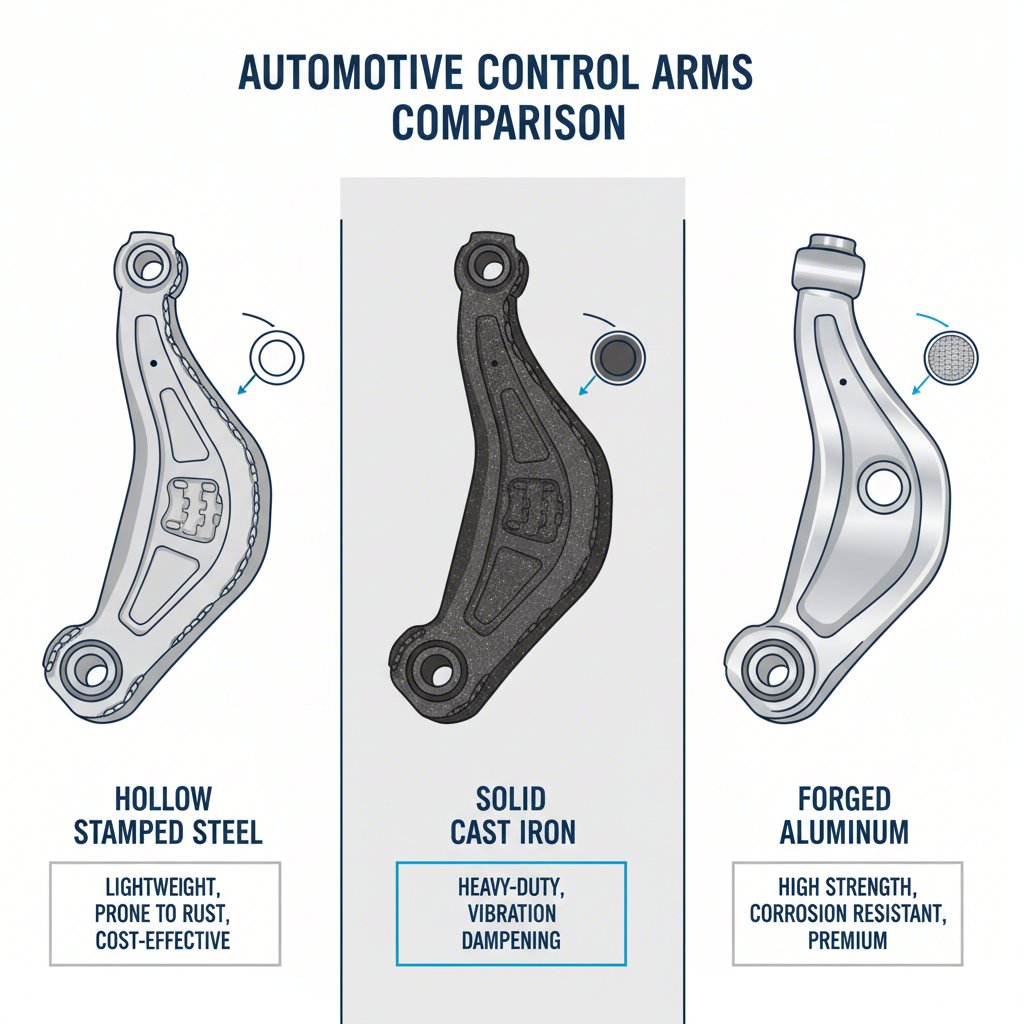

Рычаг подвески — это важный элемент подвески, который соединяет раму транспортного средства с поворотным кулаком или ступицей колеса. Его задача — регулировать движение колеса, обеспечивая устойчивость и правильное выравнивание. Что касается грузовиков, материал и конструкция этих рычагов имеют первостепенное значение из-за более высоких нагрузок и напряжений. Рычаги подвески из штампованной стали изготавливаются путем штамповки и сварки листовой стали, в результате чего образуется полая коробчатая конструкция. Этот метод является экономически выгодным, поэтому он широко используется производителями оригинального оборудования (OEM).

Производственный процесс является ключевым отличием. Для компаний, специализирующихся на выпуске автомобильных деталей в больших объемах, точность имеет решающее значение. Например, ведущие производители в этой области, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. используют передовые автоматизированные процессы для создания сложных штампованных компонентов, соответствующих строгим отраслевым стандартам, таким как IATF 16949. Это обеспечивает стабильность при массовом производстве, однако конструктивные особенности рычага, сваренного из нескольких деталей, отличаются по эксплуатационным характеристикам от цельной однокомпонентной детали.

Напротив, рычаги из литой стали или чугуна изготавливаются путем заливки расплавленного металла в форму, в результате чего получается монолитная цельная деталь. Кованые рычаги, которые зачастую производятся из алюминия, создаются путем формовки твердого металлического заготовка под экстремальным давлением, что выравнивает структуру зерна и обеспечивает исключительную прочность. Чтобы определить, какие рычаги установлены на вашем грузовике, можно провести простой тест с магнитом. Магнит будет притягиваться к штампованной и литой стали, но не к алюминию. Чтобы отличить штампованную сталь от литой, внимательно осмотрите деталь: у штампованных рычагов видны швы и следы сварки в местах соединения элементов, тогда как литые рычаги имеют шероховатый, цельный вид без швов.

Для уточнения различий ниже приведены наиболее распространенные типы рычагов подвески:

| Особенность | Штампованная сталь | Литая сталь / чугун | Кованый / литой алюминий |

|---|---|---|---|

| Производство | Листы стали вырезаются, гнутся и свариваются вместе. | Расплавленный металл заливается в однокомпонентную форму. | Цельная заготовка нагревается и штампуется под высоким давлением. |

| Внешний вид | Полые, с видимыми швами и сварными соединениями. | Цельные, толстые, с шероховатой зернистой текстурой поверхности. | Цельные, часто более гладкие, чем литая сталь, и намного легче. |

| Основной недостаток | Склонны к коррозии в местах сварки и выходу из строя шаровых опор. | Тяжелые и могут быть хрупкими при сильном ударе. | Более высокая стоимость. |

| Область применения | Стандартно устанавливаются на множество серийных автомобилей и легких грузовиков. | Оригинальное оборудование (OEM) на тяжелых грузовиках и спортивных автомобилях. | Применение в спортивных, люксовых и внедорожных моделях. |

Преимущества и недостатки штампованных стальных рычагов на грузовиках

Выбор подходящих компонентов для вашего грузовика требует оценки компромиссов между стоимостью, производительностью и долговечностью. Штампованные стальные рычаги подвески — идеальный пример такого баланса. Их главное преимущество — низкая стоимость производства, что делает их доступным вариантом как для автопроизводителей, так и для потребителей, ищущих запасные части. Они широко доступны и используются в качестве стандартного оборудования на миллионах автомобилей, то есть, как правило, достаточно надежны для использования на стандартных транспортных средствах без доработок и преимущественно на дорогах.

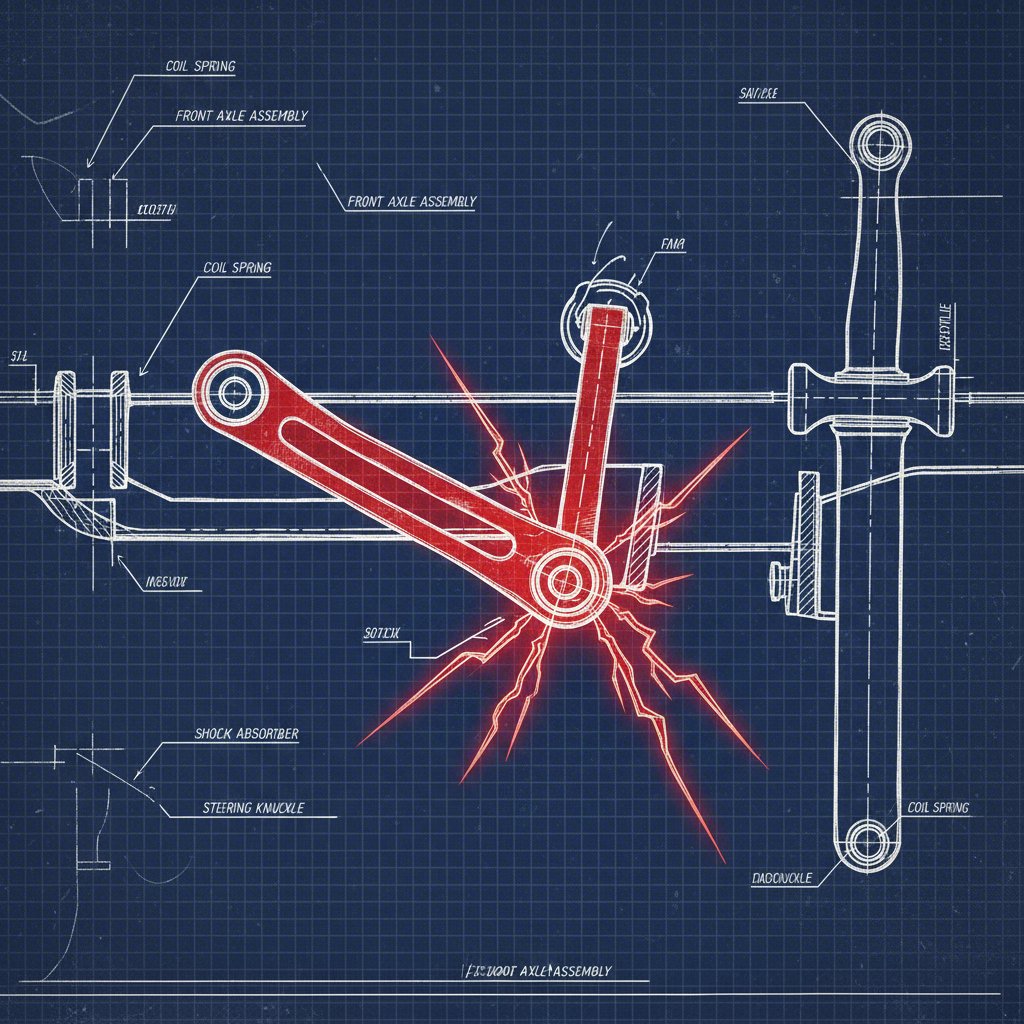

Однако недостатки становятся очевидными при использовании таких рычагов на грузовиках, которые предъявляют более высокие требования к подвеске. Полая сварная конструкция является основным слабым местом. Внутри может скапливаться влага или конденсироваться в швах, что приводит к коррозии изнутри наружу. Как отмечается на многочисленных автомобильных форумах и в руководствах, такая коррозия со временем значительно снижает прочность рычага. Одной из самых часто упоминаемых и опасных проблем является высокий уровень выхода из строя шаровых опор. Некоторые штампованные стальные конструкции не имеют достаточной поддержки или фиксации шаровой опоры, а это означает, что при её поломке она может полностью отделиться от рычага, что приведёт к катастрофической потере управления рулевым управлением.

Вот четкое резюме компромиссов:

-

Плюсы:

- Низкая стоимость: Значительно дешевле в производстве и покупке по сравнению с литыми или коваными аналогами.

- Доступность: Как распространённая оригинальная деталь, легко доступна для большинства моделей грузовиков.

- Достаточно для стандартного использования: Для стандартного грузовика, используемого в повседневных поездках, они выполняют свою функцию, как это задумано производителем.

-

Минусы:

- Подвержены коррозии: Сварные швы склонны к накоплению влаги и последующей коррозии, что ослабляет всю деталь.

- Выход из строя шарнира: Они связаны с более высоким риском выхода шарнира из строя, иногда из-за отсутствия надежной конструкции фиксации, предотвращающей разъединение.

- Ограниченная прочность: Конструкция менее прочная по сравнению с литыми или коваными рычагами, что делает их непригодными для повышенных нагрузок при перевозке тяжелых грузов, буксировке или движении по бездорожью.

При осмотре грузовика внимательно проверяйте наличие признаков износа штампованных стальных рычагов. Ищите сквозную коррозию, особенно в области сварных швов и корпуса шарового шарнира. Проверьте наличие трещин в металле или сварных соединениях и проверьте шаровые шарниры на наличие люфта или ослабления, поскольку это основной признак приближающегося отказа.

Когда следует выполнять модернизацию: штампованные стальные рычаги в приподнятых и тяжелонагруженных грузовиках

Хотя штампованные стальные рычаги управления с завода могут быть достаточными для грузовика с родной высотой и весом, они становятся серьезным недостатком после модификации вашего автомобиля. В тот момент, когда вы устанавливаете комплект для выравнивания или подъема подвески, геометрия передней части грузовика кардинально меняется. Это изменение увеличивает угол наклона рычагов управления, что приводит к чрезмерной нагрузке на шаровые опоры с завода и выходит за пределы их расчетного диапазона движения. Именно поэтому выход шаровых опор из строя так часто встречается на грузовиках с установленным выравниванием или подъемом, у которых остались штатные штампованные стальные рычаги.

Эта проблема широко распространена среди популярных моделей грузовиков, таких как Chevy Silverado, GMC Sierra и Ford F-150. Владельцы грузовиков в онлайн-сообществах часто сообщают, что верхние шаровые опоры на рычагах из штампованной стали первыми выходят из строя после установки даже небольшого комплекта для выравнивания высоты в 2 дюйма. Стандартные рычаги просто не предназначены для работы под такими новыми углами, что приводит к ускоренному износу, заклиниванию и, в конечном итоге, к поломке. Это не просто вопрос долговечности; это серьезная проблема безопасности.

Рычаги управления сторонних производителей разработаны специально для решения этой проблемы. Надежные варианты от брендов, представленных на таких сайтах, как Jack-It обычно изготавливаются из более прочной трубчатой или кованой стали и предназначены для коррекции геометрии подвески на приподнятой раме грузовика. Они оснащены улучшенными шаровыми опорами с большим диапазоном движения и зачастую позволяют регулировать продольный и поперечный наклоны осей, что крайне важно для восстановления правильной развала-схождения и управляемости после установки лифтовочного комплекта. Эти модернизации обеспечивают свободное перемещение подвески без заклинивания, улучшая эксплуатационные характеристики и, что наиболее важно, предотвращая преждевременный выход из строя компонентов.

Рассмотрите возможность замены рычагов подвески, если вы соответствуете одному из следующих критериев:

- Ваш грузовик имеет увеличенный клиренс или выравнивание по уровню: Если вы установили комплект для увеличения дорожного просвета или выравнивания подвески, особенно более 2 дюймов, обновление верхних рычагов управления является необходимым для коррекции углов шаровых опор и обеспечения безопасности.

- Вы часто ездите по бездорожью: Езда по бездорожью подвергает компоненты подвески многократным высоким нагрузкам и ударам, которые могут быстро привести к перегрузке штатных рычагов из штампованной стали.

- Вы используете свой грузовик для тяжелых буксировок или перевозок: Дополнительный вес создает повышенную нагрузку на все детали подвески, а более прочные рычаги обеспечивают необходимый запас прочности и долговечности.

- Вы заменяете вышедший из строя шарнир: Если шарнир уже вышел из строя на вашем рычаге из штампованной стали, это ясно указывает на то, что конструкция не соответствует условиям эксплуатации. Замена всего рычага — более разумное долгосрочное решение, чем простая установка нового шарнира.

Часто задаваемые вопросы

1. Какой материал наилучший для рычагов подвески?

Лучший материал зависит от конкретного применения. Для интенсивной эксплуатации, внедорожных условий и максимальной прочности чугун или кованая сталь предпочтительнее благодаря монолитной конструкции. Для спортивных и люксовых автомобилей, где приоритетом являются снижение веса и устойчивость к коррозии, алюминий является отличным выбором. Штампованная сталь — это экономичный вариант для стандартных легковых автомобилей с небольшой нагрузкой, но, как правило, наименее долговечный из распространённых материалов.

2. Как определить, установлены ли у вас рычаги подвески из штампованной стали?

Вы можете определить их с помощью визуального и физического теста. Сначала используйте магнит: если он прилипает, рычаг стальной (штампованный или литой). Если нет — значит, алюминиевый. Далее обратите внимание на физические характеристики. Штампованный стальной рычаг будет иметь видимые швы и сварные соединения, где несколько металлических деталей были соединены вместе для формирования его формы. Напротив, литой чугунный или литой стальной рычаг изготавливается из одного куска и будет иметь сплошную, более шероховатую текстуру с литейным швом.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —