Услуги лазерной резки металла раскрыты: от загрузки файла до готовой детали

Понимание технологии лазерной резки металлов

Что происходит, когда вы фокусируете интенсивную световую энергию на куске стали? Получается один из самых точных методов резки, доступных в современном производстве. Услуги лазерной резки металла превращают сырой листовой металл во сложные компоненты, используя лишь сфокусированный свет — при этом никакое физическое лезвие не касается материала.

Лазерная резка — это процесс обработки, при котором высокомощный лазерный луч, направляемый через оптику и систему числового программного управления (ЧПУ), плавит, сжигает или испаряет материал по заданной траектории, оставляя после себя высококачественный готовый край.

Как сфокусированный свет меняет обработку металла

Представьте, что вы фокусируете солнечный свет через увеличительное стекло, а затем умножаете эту интенсивность в тысячи раз. По сути, это и есть лазерная резка в самом простом виде. Лазерный луч — как правило, диаметром менее 0,32 мм (0,0125 дюйма) в самой узкой точке — обеспечивает достаточную энергию, чтобы разрезать сталь, алюминий и другие металлы с исключительной точностью. Некоторые системы достигают ширины реза всего 0,10 мм (0,004 дюйма) , в зависимости от толщины материала.

В отличие от механических методов резки, которые основаны на физическом контакте, лазерная резка удаляет материал за счёт тепловой энергии. Струя газа под высоким давлением — инертного азота для получения чистых кромок или кислорода для ускорения резки стали — удаляет расплавленный материал с линии реза. Результат? Гладкие, точные края без механических напряжений, характерных для традиционных методов резки.

Наука точной резки металла

Как машина генерирует такой мощный свет? Физика процесса включает увлекательное явление, называемое вынужденным излучением. Внутри лазерного резонатора электроны поглощают энергию и переходят на более высокие энергетические уровни. Когда эти возбуждённые электроны возвращаются на более низкие уровни, они испускают фотоны — частицы света — с одинаковыми свойствами. Эти фотоны отражаются от зеркал внутри лазерной трубки, быстро множась, пока луч не станет достаточно интенсивным, чтобы выйти через частично отражающее зеркало.

Затем этот когерентный луч проходит через оптические кабели или серию зеркал к фокусирующей линзе. Линза концентрирует всю эту энергию в крошечной точке, создавая температуру, достаточную для мгновенного плавления или испарения металла. Числовое программное управление направляет режущую головку по точно запрограммированным траекториям, следуя инструкциям, полученным из ваших файлов проекта CAD.

От светового луча до готовой детали

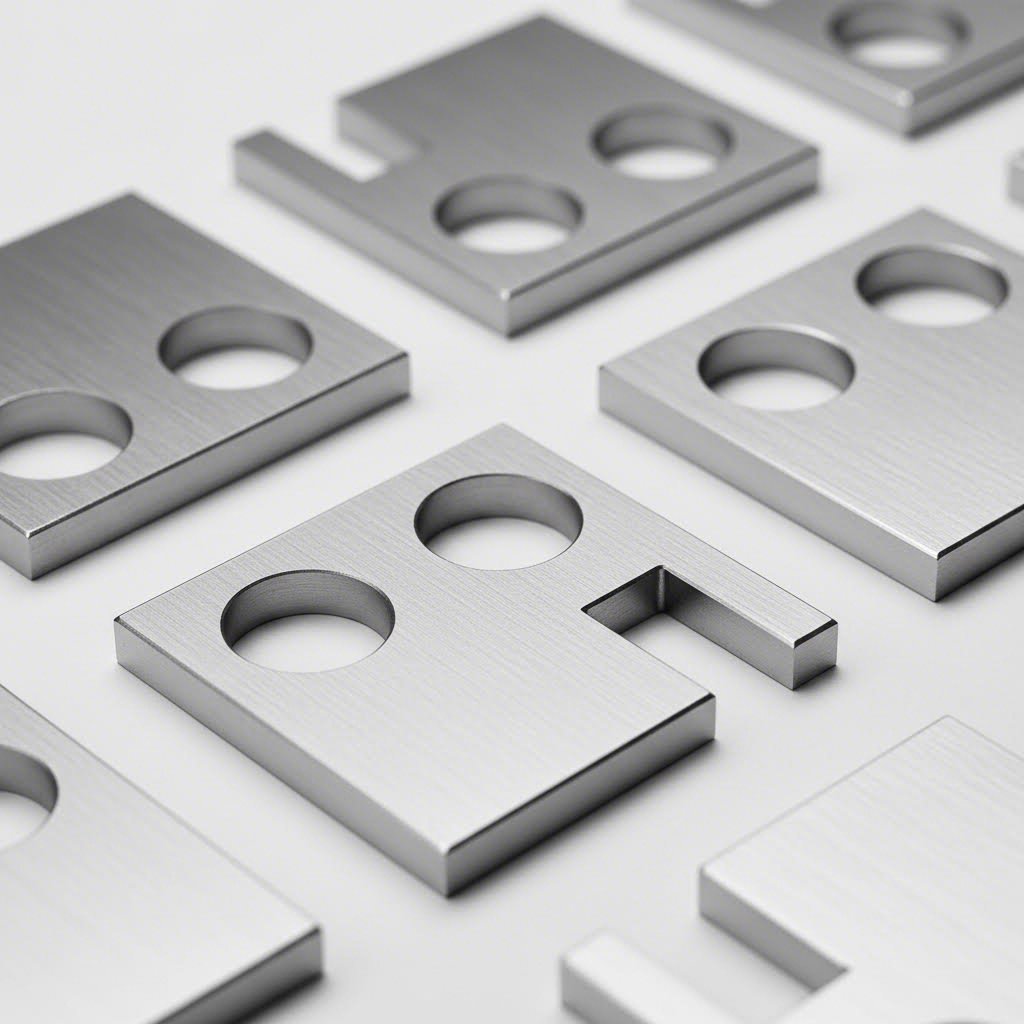

Лазерная резка металла стала незаменимой во многих отраслях промышленности, поскольку решает задачи, с которыми другие методы справиться не могут. Нужны сложные узоры на тонкой нержавеющей стали? Лазерная резка металла легко с этим справляется. Требуются жесткие допуски на алюминиевых кронштейнах? Эта технология обеспечивает стабильную точность. От автомобильных компонентов до архитектурных панелей — производители полагаются на такие услуги благодаря сочетанию скорости, точности и универсальности.

Когда вы используете лазер для резки металла, вы применяете десятилетия исследований в области фотоники, доведённые до совершенства для промышленного использования. Технологии продолжают развиваться: современные волоконные лазерные системы обеспечивают повышенную эффективность и способность резать отражающие материалы, которые ранее вызывали трудности у более ранних установок. Понимание этих основ помогает вам эффективнее взаимодействовать с поставщиками услуг и принимать обоснованные решения в своих производственных проектах.

Типы лазерных технологий и их возможности

Вы понимаете, как работает лазерная резка, но какой тип лазера для машинных приложений действительно подходит для вашего проекта? Этот вопрос ставит в тупик многих инженеров и менеджеров по закупкам, потому что ответ не так прост. Разные лазерные технологии отлично работают в различных условиях, и выбор неподходящей может привести к замедлению производства, более высоким затратам или низкому качеству кромки.

Рассмотрим три основные технологии лазерных станков для резки металла с которыми вы столкнётесь при поиске услуг по обработке металла.

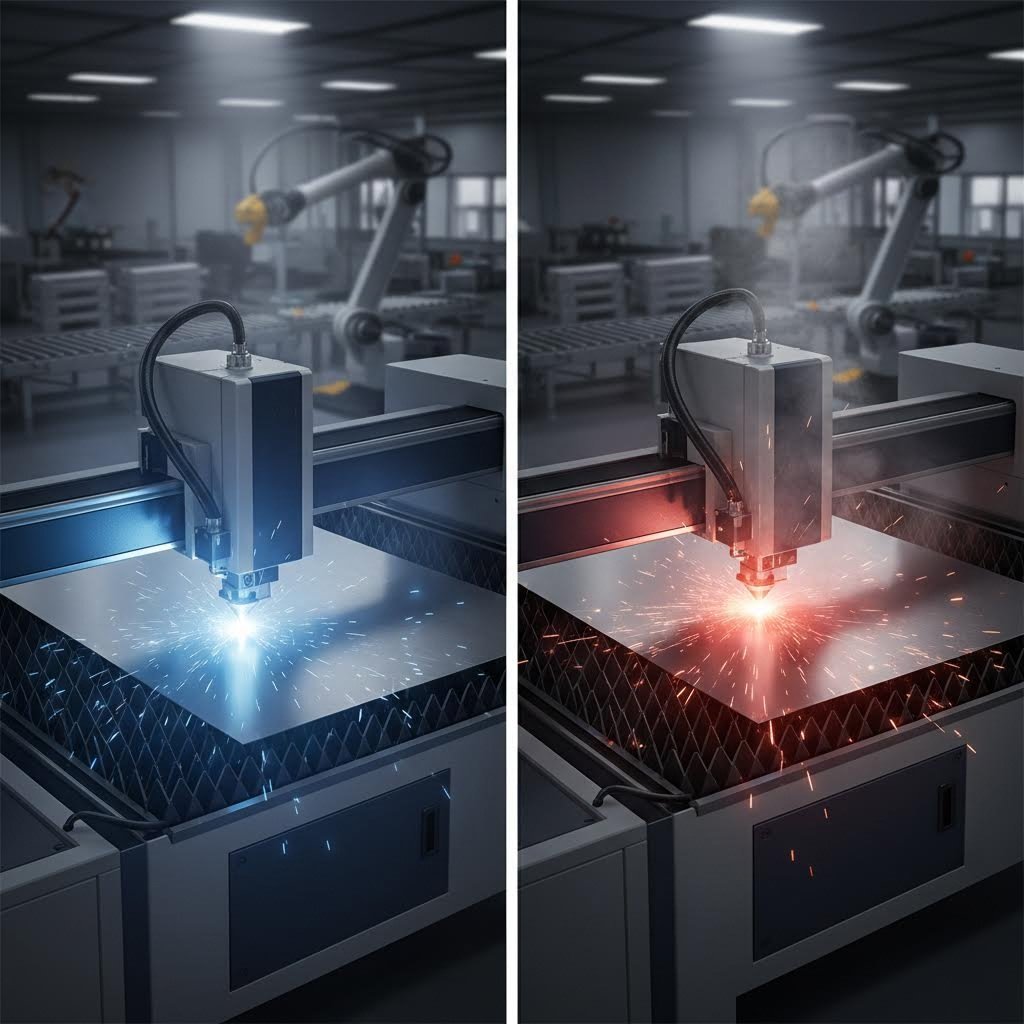

Волоконные лазеры против CO2-лазеров: в чём разница

Две доминирующие технологии в области лазерной резки листового металла — это волоконные лазеры и CO2-лазеры. Понимание их фундаментальных различий поможет вам более эффективно оценивать коммерческие предложения и технические возможности.

Лазерные волокна используют твердотельную технологию с оптическими волокнами, легированными редкоземельными элементами, такими как иттербий. Энергия от полупроводниковых лазерных диодов передаётся по волоконно-оптическим кабелям, возбуждая ионы иттербия, которые излучают ближний инфракрасный свет на длине волны 1,064 микрометра. Такая компактная конструкция устраняет необходимость в сложных системах выравнивания зеркал, что приводит к снижению требований к обслуживанию и повышению надёжности.

Лазеры с углекислым газом генерируют луч иным способом. Электрический разряд возбуждает газ углекислого газа внутри герметичной трубки, создавая дальнее инфракрасное излучение с длиной волны 10,6 микрометра. Эта более длинная волна требует использования зеркал для направления луча, поскольку она не может передаваться по волоконно-оптическим кабелям. Хотя это добавляет сложности, системы CO2 остаются ценными для определённых применений.

Третий вариант, Лазеры Nd:YAG , обеспечивает сверхвысокую точность для специализированных применений, таких как ювелирные изделия, электроника или микросборка. Однако эти системы ограничены по толщине обрабатываемых материалов и представляют нишевый выбор по сравнению с волоконными и CO2-технологиями.

Различия в мощности и длине волны, которые имеют значение

Почему длина волны так важна? Она напрямую влияет на то, как металлы поглощают лазерную энергию — а поглощение определяет эффективность резки.

Более короткая длина волны волоконных лазеров — 1,064 микрометра — формирует луч, который можно сфокусировать в пятно, примерно в 10 раз меньшее по сравнению с лучом CO2-лазера. Эта сконцентрированная энергия обеспечивает более высокую плотность мощности в точке резки, что позволяет достичь более высокой скорости обработки и выполнять работы с высокой детализацией. Согласно исследованиям Laser Photonics, алюминий поглощает в семь раз больше излучения от волоконного лазера, чем от CO2-лазера при одинаковой выходной мощности.

Энергоэффективность рассказывает еще одну убедительную историю. Волоконные лазеры преобразуют до 42% электрической энергии в лазерный свет, тогда как системы CO2 обеспечивают эффективность лишь 10–20%. Это напрямую приводит к снижению эксплуатационных расходов — важному фактору при серийном производстве.

Диапазоны мощности значительно различаются между технологиями:

- Системы начального уровня (500 Вт – 1,5 кВт): Обрабатывают тонкие листы толщиной до 3 мм

- Среднемощные системы (3 кВт – 6 кВт): Охватывают большинство промышленных задач резки

- Высокомощные системы (10 кВт – 40 кВт): Режут очень толстые пластины и обеспечивают максимальную скорость производства

Подбор лазерной технологии под ваш материал

Здесь вопрос о «лучшем лазере для резки» становится практически значимым. Ни одна из технологий не является универсально лучшей — оптимальный выбор полностью зависит от того, что именно вы режете.

Волоконные лазеры доминируют при обработке:

- Отражающие металлы, такие как алюминий, медь и латунь

- Нержавеющая сталь и мягкая сталь на высоких скоростях

- Материалы от тонкой до средней толщины, требующие точности

- Высокотехнологичное производство, где важны скорость и эффективность

CO2-лазеры превосходны для:

- Цеха по обработке смешанных материалов, работающие как с металлами, так и с неметаллами

- Применения, требующие исключительно гладких кромок

- Более толстые неметаллические материалы, такие как дерево, акрил и текстиль

- Проекты, в которых первоначальные затраты на оборудование превышают долгосрочные эксплуатационные расходы

Для лазерной резки металлов технология волоконного лазера стала отраслевым стандартом. Ее высокая эффективность при работе с отражающими металлами, более высокая скорость резки тонких материалов и меньшие требования к обслуживанию делают ее практичным выбором для большинства производственных цехов.

| Категория | Лазерные волокна | Лазер CO2 | Лазер Nd:YAG |

|---|---|---|---|

| Лучшие материалы | Сталь, нержавеющая сталь, алюминий, медь, латунь | Металлы, дерево, акрил, пластики, текстиль | Тонкие металлы, ювелирные изделия, электроника |

| Типичный диапазон толщины | До 25 мм (в зависимости от мощности) | До 25 мм для металлов; больше для неметаллов | До 6 мм |

| Скорость резки | До 3 раз быстрее, чем CO2, при резке тонких металлов | Умеренная; превосходна при обработке толстых материалов | Медленнее; ориентировано на точность |

| Качество кромки | Отличная обработка металлов; чистый рез без заусенцев | Превосходная обработка неметаллов; гладкая поверхность | Очень точные кромки |

| Энергоэффективность | 35-42% электрическое преобразование | 10-20% электрическое преобразование | Умеренный |

| Обслуживание | Низкое; твердотельная конструкция | Выше; замена газовых ламп и зеркал | Умеренный |

| Идеальные применения | Автомобильная, аэрокосмическая промышленность, электроника, серийное производство | Вывески, мебель, мастерские по обработке различных материалов | Микрообработка, медицинские устройства |

| Срок службы | До 100 000 часов | 20 000–30 000 часов | Зависит от области применения |

При оценке станка с CO2-лазером для резки металла по сравнению с волоконными аналогами следует учитывать структуру вашего производства. Если вы режете исключительно металлы — особенно отражающие — волоконные технологии обеспечивают явные преимущества в скорости, эффективности и долгосрочных расходах. Однако мастерские, работающие с разнообразными материалами, могут сочтите универсальность CO2-лазера достаточным оправданием более высоких эксплуатационных затрат.

Лучший лазер для резки ваших конкретных деталей в конечном счете зависит от трех факторов: тип материала, требования к толщине и объем производства. Обладая этими знаниями, вы сможете лучше оценить подрядчиков и обеспечить выполнение своих проектов на соответствующем оборудовании.

Совместимость материалов и рекомендации по толщине

Теперь, когда вы понимаете, какая лазерная технология подходит для различных применений, возникает следующий важный вопрос: может ли она действительно резать тВОЙ материал? Не все металлы ведут себя одинаково под воздействием лазерного луча. Некоторые эффективно поглощают энергию и чисто режутся. Другие отражают большую часть этой энергии обратно к станку, создавая трудности, которые требуют применения специфических методов для их преодоления.

Давайте рассмотрим, какие материалы лучше всего подходят для лазерной резки металлических листов — и где могут возникнуть ограничения.

Параметры резки стали и нержавеющей стали

Углеродистая сталь остается основной материал для услуг лазерной резки металла . Его железоуглеродный состав хорошо поглощает лазерную энергию, что делает этот металл одним из самых простых в обработке. При использовании кислорода в качестве вспомогательного газа происходит экзотермическая реакция — кислород фактически сжигает нагретую сталь, добавляя энергию в зону реза и позволяя достичь более высокой скорости обработки.

Лазерная резка нержавеющей стали имеет несколько иные особенности. Содержание хрома, обеспечивающее коррозионную стойкость, также влияет на поведение материала при термической обработке. Для лазерной резки нержавеющей стали, как правило, требуется азот в качестве вспомогательного газа вместо кислорода, чтобы предотвратить окисление по кромке реза и сохранить чистую поверхность с высокой коррозионной устойчивостью.

Вот с чем могут справиться современные волоконные лазерные системы:

- Углеродистая сталь: До 6 мм на системах мощностью 500 Вт; до 20 мм на системах 3000 Вт; до 40 мм на системах мощностью 10 кВт и выше

- Из нержавеющей стали: До 3 мм на системах 500 Вт; до 10 мм на системах 3000 Вт; до 50 мм на системах мощностью 10 кВт и выше

- Примечание о качестве резки: Максимальная толщина не означает качественную резку — оптимальное качество кромки следует ожидать примерно при 60% от максимальной производительности

Для применений лазерной резки нержавеющей стали, где требуются блестящие кромки без оксидов, крайне важно соблюдать диапазон качественной резки. Система мощностью 3000 Вт может технически разрезать 12-мм нержавеющую сталь, но качество кромки заметно ухудшается при толщине свыше 8 мм.

Особенности резки алюминия и других отражающих металлов

Задумывались ли вы, почему раньше лазерная резка алюминия считалась проблематичной? Отражающие металлы, такие как алюминий, медь и латунь, ведут себя совершенно по-другому под воздействием лазерного излучения. Их гладкие поверхности и высокая теплопроводность создают две значительные трудности.

Во-первых, эти материалы отражают часть лазерной энергии обратно к режущей головке , снижая эффективность и потенциально повреждая оптические компоненты. Во-вторых, их отличная теплопроводность быстро отводит тепло от зоны резки, что затрудняет достижение стабильного проникновения.

Современные волоконные лазеры в значительной степени решили эти проблемы благодаря:

- Импульсному режиму резки: Подача энергии кратковременными, контролируемыми импульсами вместо непрерывных волн

- Защите от отражения: Передовые системы включают контроль обратного отражения и автоматическое отключение

- Оптимизированным параметрам: Отрегулированная пиковая мощность, частота импульсов и положение фокуса для отражающих материалов

Когда требуется лазерная резка алюминиевых деталей, важна также подготовка материала. Поверхностные загрязнения — масло, окисление, пленочные покрытия или влага — увеличивают отражение и снижают качество реза. Очистка поверхности улучшает поглощение и снижает риск обратного отражения.

Возможности лазерной резки алюминия по толщине с использованием волоконных лазеров:

- системы 500 Вт: Максимум до 2 мм

- системы 1000 Вт: Максимум до 3 мм

- системы 3000 Вт: Максимум до 8 мм

- системы 10 кВт и выше: До 40 мм с надлежащей защитой от бликов

Медь и латунь имеют схожие особенности, но создают ещё более серьёзные проблемы из-за высокой отражательной способности. Высокочистая медь, часто используемая в электротехнических приложениях, требует тщательной настройки параметров и может выиграть от импульсного режима резки даже при обработке тонких листов.

Ограничения по толщине материала и причины их существования

Почему вообще существуют ограничения по толщине? Три взаимосвязанных фактора определяют, сможет ли лазер успешно прорезать материал заданной толщины: мощность лазера, тепловые свойства материала и характеристики фокусировки луча.

Более высокая мощность обеспечивает большее количество энергии в зону резки. Согласно отраслевым данным, скорость резки лазерных станков мощностью 10 кВт превышает в более чем два раза скорость систем мощностью 6 кВт при обработке нержавеющей стали толщиной 3–10 мм. При толщине нержавеющей стали 20 мм системы мощностью 12 кВт работают на 114 % быстрее, чем машины мощностью 10 кВт.

Но одной мощности недостаточно, чтобы понять всю картину. Отражательная способность материала определяет, какая часть этой мощности действительно поглощается. Теплопроводность влияет на скорость отвода тепла из зоны резки. А глубина фокусировки луча ограничивает, насколько глубоко лазер может сохранять интенсивность резки.

| Тип материала | макс. 500 Вт | 1000 Вт максимум | 3000 Вт МАКС | 6000 Вт макс | Рассмотрение качества |

|---|---|---|---|---|---|

| Углеродистую сталь | 6мм | 10 мм | 20 мм | 25 мм+ | Кислородное дутье позволяет резать при яркой поверхности; азот — для получения кромок без оксидов |

| Нержавеющую сталь | 3мм | 5мм | 10 мм | 16мм | Качественная резка надежна при толщине менее 12 мм с мощностью 6 кВт; для чистых кромок требуется азот |

| Алюминий | 2мм | 3мм | 8мм | 12 мм | Требуется защита от отражения; поверхности должны быть чистыми |

| Медь | 2мм | 3мм | 8мм | 10 мм | Наиболее сложный отражающий металл; часто требуется импульсный режим |

| Латунь | 2мм | 3мм | 8мм | 12 мм | Цинковое содержание может вызывать выделение паров; необходима правильная вентиляция |

Лазерная резка нержавеющей стали и обработка алюминия имеют важный общий аспект: разница между максимальной толщиной реза и толщиной при качественной резке. Станок может технически пробивать 16 мм нержавеющей стали, но качество кромки, скорость резки и стабильность могут значительно ухудшиться при толщине более 12 мм. Запрашивая коммерческие предложения, всегда уточняйте, требуется ли вам максимальная производительность или обработка, ориентированная на качество.

Некоторые материалы просто не подходят для лазерной резки, независимо от мощности оборудования. Оцинкованная сталь выделяет пары оксида цинка, что требует специальной вентиляции. Некоторые покрытые металлы могут выделять токсичные газы. А чрезвычайно толстые плиты — свыше 50 мм, даже для высокомощных систем — возможно, лучше обрабатывать методами плазменной или водоструйной резки, которые мы рассмотрим в следующем разделе.

Полный процесс лазерной резки: объяснение

Вы выбрали технологию лазера и подтвердили, что ваш материал подходит для процесса. Но что происходит после отправки файлов с дизайном? Многие клиенты воспринимают услуги лазерной резки как чёрный ящик — загружают файлы, получают детали. Понимание пути от CAD-файла до готовой детали помогает эффективнее взаимодействовать с производителями, прогнозировать возможные проблемы и принимать проектные решения, снижающие стоимость и сроки изготовления.

Рассмотрим каждый этап процесса прецизионной лазерной резки.

От CAD-файла до вырезанной детали

Каждый проект начинается с вашего проектного файла. Большинство служб лазерной резки принимают несколько форматов, но некоторые из них обеспечивают более эффективную обработку, чем другие.

- Подготовка и отправка файла с чертежом: Подготовьте геометрию детали в векторном формате — файлы DXF и DWG универсально подходят, а форматы STEP и IGES сохраняют трёхмерную информацию, полезную для деталей, требующих дополнительных операций гибки. Избегайте предоставления растровых изображений, таких как JPG или PNG, поскольку они не могут определить точные траектории резки. Используйте отдельные слои для различных операций, если ваша деталь требует гравировки, надрезов или сквозной резки.

- Проверка файла и обратная связь по технологичности конструкции: Опытные производители не просто сразу запускают ваш файл в производство. Они проверяют геометрию на наличие проблем с изготовлением: слишком маленькие элементы относительно толщины материала, отверстия, расположенные слишком близко к краям, или внутренние углы, которым необходимы закругления. Эта обратная связь по технологичности конструкции (DFM) позволяет выявить проблемы до того, как они превратятся в дорогостоящие ошибки на станке лазерной резки. Согласно отраслевой практике , такое раннее взаимодействие снижает количество ошибок и сокращает общее время производства.

- Выбор и закупка материалов: После подтверждения геометрии определяется материал. Это включает не только тип металла, но и конкретную марку сплава, допуск по толщине и требования к отделке поверхности. Мастерские либо используют имеющийся запас материала, либо заказывают материал в соответствии с вашими спецификациями. Время выполнения заказа зачастую зависит от наличия материала больше, чем от фактического времени резки.

- Программирование станка и оптимизация траектории: Ваш утверждённый проект преобразуется в код, считываемый станком. Программист выбирает параметры резки — мощность лазера, скорость резки, давление вспомогательного газа и положение фокуса — с учётом конкретного сочетания материала и его толщины. Этот этап напрямую влияет на качество кромки и эффективность резки.

- Операция резки: Ваши детали наконец достигают рабочего стола лазера. Сфокусированный луч следует по запрограммированным траекториям, плавя или испаряя материал, в то время как вспомогательный газ очищает зону реза. Современные системы отслеживают процесс в реальном времени и корректируют параметры при обнаружении несоответствий. На одном листе может быть вырезано десятки деталей за одну операцию.

- Контроль качества: Готовые детали проверяются на соответствие размеров вашим исходным спецификациям. Критические элементы измеряются с помощью калиброванного оборудования. Визуальный контроль выявляет проблемы с качеством кромок, поверхностные дефекты или неполные резы, которые могут повлиять на функциональность деталей.

- Дополнительные операции и упаковка: Многие лазерно-вырезанные детали требуют дополнительной обработки — удаления заусенцев с острых кромок, нарезания резьбы в отверстиях или нанесения защитных покрытий. После этого детали очищаются, упаковываются для предотвращения повреждений при транспортировке и документируются для обеспечения прослеживаемости.

Понимание компоновки и оптимизации материала

Один этап требует особого внимания, поскольку он существенно влияет как на стоимость, так и на устойчивость: оптимизация раскроя.

Когда производитель получает несколько деталей или несколько копий одной и той же детали, они не вырезают их по одной в центре отдельных листов. Вместо этого специализированное программное обеспечение размещает все детали на общих листах, как элементы пазла, минимизируя пространство между компонентами и максимизируя количество деталей, получаемых с каждого листа.

Этот процесс раскроя важен, потому что вы обычно платите за материал поштучно за лист, а не за площадь отдельной детали. Эффективный раскрой может означать разницу между необходимостью четырёх или пяти листов для одного и того же объёма заказа. Для услуг лазерной резки труб с цилиндрической заготовкой аналогичная оптимизация размещает детали вдоль длины трубы, чтобы сократить отходы.

Умная раскройка также учитывает эффективность траектории резки. Расположение деталей с общими линиями реза снижает общее время резки. Программное обеспечение рассчитывает оптимальные последовательности, минимизируя перемещение головки между резами, что дополнительно сокращает время производства без потери точности лазерной резки.

Контрольные точки, обеспечивающие точность

Контроль качества при лазерной обработке осуществляется на нескольких этапах, а не только в конце. Понимание этих контрольных точек помогает вам определить необходимый уровень проверки для вашего применения.

Проверка перед началом производства подтверждает соответствие сертификатов материалов спецификациям до начала резки. Это особенно важно для аэрокосмической, медицинской или сертифицированной продукции, где обязательна прослеживаемость материалов.

Мониторинг Процесса использует датчики для отслеживания стабильности резки в режиме реального времени. Современные системы обнаруживают генерацию плазмы, обратное отражение и завершение прокола — автоматически приостанавливая процесс, если параметры выходят за допустимые пределы.

Проверка после резки проверяет точность размеров и качество кромки. Инспектирование первого образца — тщательное измерение первой детали после каждой наладки — позволяет выявить ошибки программирования до того, как они распространятся на всю партию производства.

Сроки выполнения заказов на лазерную резку значительно варьируются в зависимости от сложности, наличия материалов и необходимости вторичных операций. Простые детали из имеющегося в наличии материала могут быть отправлены в течение 2–3 рабочих дней. Сложные проекты, требующие итераций DFM, закупки специальных материалов и множества дополнительных операций, могут занять до 2–3 недель. Если сроки критически важны, сообщите о своем дедлайне заранее — многие производственные участки предлагают ускоренную обработку для срочных проектов.

Теперь, когда весь процесс понятен, может возникнуть вопрос, как лазерная резка соотносится с альтернативными методами. В каких случаях более целесообразно использовать плазменную, гидроабразивную или механическую резку? Давайте сравним варианты.

Лазерная резка по сравнению с альтернативными методами

Вот правда, которую большинство производителей не скажет вам напрямую: лазерная резка не всегда является лучшим выбором. Звучит удивительно для статьи о лазерной резке металла, верно? Но понимание того, когда альтернативные методы резки превосходят лазерные технологии, помогает принимать более обоснованные решения и в конечном итоге получать лучшие результаты для вашего конкретного проекта.

Четыре основных вида услуг по резке металла конкурируют за ваш заказ: лазерная резка, гидроабразивная резка, плазменная резка и электроэрозионная обработка (ЭЭО). Каждая технология заняла свою нишу, в которой она особенно эффективна. Давайте честно сравним их.

Лазерная резка против гидроабразивной и плазменной

Лазерная резка обеспечивает точность и скорость при резке тонких и средних по толщине металлов. Сфокусированный луч обеспечивает чистые кромки с минимальным зазором — зачастую без необходимости дополнительной отделки. Станки с ЧПУ для лазерной резки отлично справляются со сложными узорами, жёсткими допусками и серийным производством, где важна стабильность.

Но что происходит, когда ваш материал имеет толщину шесть дюймов? Или когда искажение от нагрева может испортить деталь?

Резка водяной струей использует воду под высоким давлением, смешанную с абразивными частицами, чтобы прорезать практически любой материал — включая металлы толщиной до 24 дюймов при черновой резке. Поскольку гидроабразивная резка является процессом холодной резки, она не создаёт зоны термического воздействия (HAZ). Это чрезвычайно важно для аэрокосмических компонентов, специальных сплавов или любых применений, где тепловое напряжение может нарушить целостность материала.

Каковы компромиссы? Гидроабразивная резка работает медленнее, чем лазерная или плазменная. Она также создаёт больше беспорядка из-за абразивного шлама и требует более высокого уровня обслуживания. Однако, когда приоритетом являются точность и сохранность материала, предпочтение часто отдаётся гидроабразивной резке.

Плазменная резка использует электрически ионизированный газ для генерации интенсивного тепла — быстро и экономично разрезая толстую сталь. Если вы ищете «плазменную резку поблизости» для работы с тяжелыми стальными конструкциями, плазменная резка подойдёт. Она справляется с более толстыми материалами, чем лазер, и имеет меньшую стоимость на один рез, особенно при больших объёмах.

Однако плазменная резка вносит значительное количество тепла в материал, что может вызвать деформацию тонких листов. Качество кромки грубее, чем у лазера или водоструйной резки , зачастую требуя дополнительной обработки. Для прецизионных деталей или материалов, чувствительных к нагреву, плазменная резка не подходит.

Когда альтернативные методы резки являются более предпочтительными

Говорим прямо о случаях, когда лазерная резка НЕ является лучшим выбором:

- Очень толстые материалы (свыше 25 мм): Плазменная или водоструйная резка справляются с толстыми плитами эффективнее, чем большинство станков для резки металла с использованием лазерных технологий

- Применения, чувствительные к нагреву: Сплавы для аэрокосмической промышленности, закалённые стали или материалы, склонные к термической деформации, выигрывают от холодного процесса резки водоструём

- Отражающие металлы при экстремальной толщине: Хотя волоконные лазеры хорошо справляются с алюминием, очень толстую медь или латунь лучше обрабатывать водоструйным методом

- Ультраточные микроэлементы: Электроэрозионная обработка обеспечивает допуски до ±0,001 дюйма на проводящих материалах — точнее, чем большинство лазерных систем

- Проекты по резке толстой стали с ограниченным бюджетом: Когда лазерная резка металла не является экономически выгодной, плазменная резка обеспечивает более быстрые результаты при меньших затратах для резки конструкционной стали

Электроэрозионная обработка (EDM) заслуживает упоминания для специализированных применений. Электроэрозионная обработка использует электрические разряды для точного вытравливания проводящих материалов. Она медленнее других методов — зачастую самая медленная из всех четырёх — но обеспечивает превосходную отделку кромки на материалах толщиной до 12 дюймов . Для сложных геометрических форм, требующих определённой отделки кромки, электроэрозионная обработка остаётся ценной, несмотря на ограничения по скорости.

Выбор подходящей технологии для вашего проекта

Как же принимать решение? Рассмотрите шесть следующих факторов:

- Тип материала: Какой металл вы режете? Проводящие материалы можно обрабатывать только методом ЭЭО. Отражающие металлы требуют волоконного лазера или водоструйной резки. Неметаллы нуждаются в CO2-лазере или водоструйной резке.

- Требования к толщине: Тонкие и средние листы предпочтительнее обрабатывать лазером. Толстые пластины лучше резать плазмой или водой.

- Требования к точности: Допуски менее ±0,005" обычно требуют применения лазера или электроэрозионной обработки (EDM). Для конструкционных допусков допустима плазменная резка.

- Требования к качеству кромок: Кромки высокого качества для видимых поверхностей требуют лазерной или гидроабразивной резки. Скрытые конструкционные элементы могут иметь более грубую поверхность при плазменной резке.

- Проблемы, связанные с зоной теплового влияния: При наличии чувствительности к нагреву плазменная и лазерная резка исключаются. Гидроабразивная резка становится очевидным выбором.

- Вопросы стоимости: Плазменная резка обеспечивает наименьшую стоимость реза для толстого стального проката. Лазерная резка экономически выгодно сочетает скорость и точность. Гидроабразивная и электроэрозионная резка имеют более высокую цену.

| Фактор | Лазерная резка | Резка водяной струей | Плазменная резка | Электроэрозионная Обработка |

|---|---|---|---|---|

| Точность допуска | ±0,003" до ±0,005" | ±0,003" до ±0,005" | ±0,015" до ±0,030" | ±0,001" до ±0,002" |

| Совместимость материала | Большинство металлов; ограниченное количество неметаллов | Любой материал | Только проводящие металлы | Только проводящие материалы |

| Типичный диапазон толщины | До 25 мм (металл) | До 24" (черновая резка) | До 50 мм и более | До 12" |

| Качество кромки | Отлично; минимальная отделка | Гладкая, матовая поверхность | Хорошо; возможно, потребуется очистка | Очень плавно; минимальная отделка |

| Зона термического влияния | Небольшой, но присутствует | Отсутствует (холодный процесс) | Значительно | Очень маленький |

| Скорость резки | Быстро на тонких материалах | Медленнее | Очень быстро на толстом стальном прокате | Наимедленнейший |

| Относительная стоимость | Умеренный | Выше | Наименьшая | Самый высокий |

| Лучшие применения | Листовой металл, прецизионные детали, высокий объём | Толстые материалы, термочувствительные сплавы | Строительная сталь, толстые плиты | Микропрецизионная обработка, сложные геометрии |

Честный ответ на вопрос «что лучше?»: это полностью зависит от требований вашего проекта. Производитель, предлагающий услуги резки стали, может порекомендовать плазменную резку для ваших 2-дюймовых строительных плит, но направить ваши тонкие алюминиевые корпуса на лазерную резку с ЧПУ. Такая гибкость в подходе — подбор технологий под конкретное применение — зачастую указывает на компетентного партнёра.

Когда вы понимаете эти компромиссы, переговоры с производителями становятся более продуктивными. Вы можете задавать осознанные вопросы, критически оценивать рекомендации и убедиться, что ваши детали попадут на нужное оборудование. Теперь давайте рассмотрим, как ваш выбор при проектировании напрямую влияет на себестоимость и качество продукции.

Передовые методы проектирования деталей для лазерной резки

Вы выбрали правильную технологию резки для вашего материала. Теперь наступает этап, который разделяет плавные проекты и раздражающие задержки: правильная подготовка файлов вашей конструкции. Геометрия, которую вы предоставляете, напрямую определяет, будут ли детали чисто вырезаны, точно совмещены и доставлены вовремя — или же они будут возвращены на доработку, что съест ваш график.

Понимание пОЧЕМУ определённые правила проектирования существуют, чтобы вы могли принимать обоснованные решения, а не слепо следовать спецификациям. Давайте рассмотрим руководящие принципы, которые действительно важны для успешной лазерной резки листового металла.

Правила проектирования, снижающие стоимость и повышающие качество

Каждое правило проектирования при лазерной резке обусловлено физическими ограничениями: диаметром луча, поведением материала при нагреве и структурной целостностью готовой детали. Понимая эти взаимосвязи, вы можете разумно расширять границы возможного, вместо того чтобы действовать чересчур осторожно или рисковать неудачей.

- Минимальный размер элемента: Никакая внутренняя геометрия не должна быть меньше 0,015 дюйма (0,38 мм), согласно промышленные стандарты . Почему? Лазерный луч имеет физический диаметр, и элементы, меньшие этого порога, не могут сохранять размерную точность. Для лазерной резки листового металла практический минимум обычно составляет 50 % от толщины материала — для листа толщиной 2 мм отверстия должны быть диаметром не менее 1 мм.

- Расстояние от отверстия до края: Размещайте отверстия на расстоянии не менее одной толщины материала от краёв. Более близкое размещение ослабляет оставшийся участок материала, что создаёт риск деформации при резке или повреждения во время эксплуатации детали. Для проекта лазерной резки листового металла из стали толщиной 3 мм держите отверстия на расстоянии не менее 3 мм от любого края.

- Радиус внутреннего угла: Острые внутренние углы 90 градусов физически невозможны при лазерной резке. Луч формирует естественный радиус, равный примерно половине ширины реза — обычно от 0,05 мм до 0,5 мм в зависимости от материала и мощности. При проектировании внутренних углов используйте явные радиусы, соответствующие этому естественному пределу или превышающие его, чтобы избежать концентрации напряжений.

- Конструкция выступов и пазов: При проектировании соединяемых деталей делайте выступы немного уже пазов, чтобы компенсировать ширину реза. Общий подход: проектируйте выступы на 0,1 мм до 0,2 мм меньше по размеру. Это обеспечивает плотную посадку без необходимости приложения усилия, которое может повредить тонкие материалы.

- Минимальная ширина реза: Пазы и узкие пропилы должны быть как минимум такой же ширины, как толщина материала. Более узкие пропилы удерживают тепло, что может привести к завариванию разреза или деформации соседних участков материала.

| Дизайнерская особенность | Рекомендуемый минимум | Почему это важно |

|---|---|---|

| Внутренняя геометрия | ≥0,015" (0,38 мм) абсолютное значение; ≥50% толщины материала | Диаметр луча ограничивает достижимую точность мелких элементов |

| Расстояние от отверстия до края | ≥1× толщина материала | Предотвращает деформацию краев и снижение прочности конструкции |

| Радиус внутреннего угла | ≥0,5x ширина реза (обычно 0,05–0,5 мм) | Устраняет концентрации напряжений; соответствует естественной геометрии балки |

| Ширина выступа для пазов | Ширина паза минус 0,1–0,2 мм | Компенсирует ширину реза для обеспечения правильной посадки с натягом |

| Минимальная ширина паза/реза | ≥1× толщина материала | Предотвращает накопление тепла и возможное повторное приваривание кромок реза |

| Высота текста/букв | ≥3 мм для сквозного реза; ≥1 мм для гравировки | Обеспечивает читаемость и структурную целостность формы букв |

Распространённые ошибки, увеличивающие время выполнения заказа

Некоторые ошибки в конструкции приводят к немедленному отклонению файлов. Другие проходят первоначальную проверку, но затем вызывают проблемы на станке для резки. Знание этих подводных камней помогает избежать переписки и задержек в производстве.

- Открытые контуры: Если ваши векторные траектории не образуют замкнутые фигуры, лазер не может определить, что находится внутри, а что снаружи. Как рекомендуют руководства по проектированию, проверьте свой файл в режиме контуров, чтобы обнаружить разрывы, где линии не до конца соединены. Даже зазор в 0,01 мм создаёт открытый контур.

- Дублированные или перекрывающиеся линии: Когда лазер встречает один и тот же путь дважды, он прорезает эту линию дважды — что может привести к прожиганию соседнего материала или появлению нежелательных следов. Очистите файл, выбрав всю геометрию и воспользовавшись функцией объединения или сварки в вашем CAD-программном обеспечении.

- Предварительная компенсация ширины реза: Вот один контринтуитивный момент. Многие конструкторы пытаются скорректировать размеры, чтобы учесть материал, удаляемый лазером. Не делайте этого. Профессиональные услуги лазерной резки листового металла автоматически применяют компенсацию керфа при программировании. Если вы уже внесли корректировки в свой файл, ваши детали окажутся больше или меньше необходимого.

- Текст, не преобразованный в контуры: Шрифты в CAD-файлах не всегда корректно передаются между системами. Если вы отправите файл с живым текстом, программное обеспечение производителя может подставить другой шрифт или вообще не прочитать его. Всегда преобразуйте текст в контуры или траектории перед отправкой.

- Плавающая геометрия: Буквы, такие как «O», «A» или «R», содержат внутренние элементы, которые выпадут при резке, если они не соединены перемычками. Этот подход «трафарета» применим к любому дизайну с отверстиями внутри других фигур. Без перемычек вы потеряете центральные части при резке.

- Предварительно сгруппированные файлы для заказов в большом количестве: Загрузка файла, содержащего несколько копий одной и той же детали, может показаться эффективной, но на самом деле ограничивает оптимизацию. Отправляйте файлы с отдельными деталями и указывайте количество отдельно — это позволяет программному обеспечению изготовителя для раскроя более эффективно размещать детали на листах.

Оптимизация вашей конструкции для успешной лазерной резки

Помимо избежания ошибок, существует несколько проактивных решений, которые улучшают результат при лазерной резке стального листа или других металлов.

Выбор формата файла имеет значение. Векторные форматы математически определяют геометрию, что позволяет масштабировать их бесконечно без потери качества. DXF остается универсальным стандартом для лазерной резки стальных листов и других материалов. DWG работает не хуже. Для деталей, требующих гибки, файлы STEP или IGES сохраняют трехмерную информацию, которая помогает изготовителям планировать операции по формованию.

Избегайте растровых форматов — JPG, PNG, BMP — полностью. Эти основанные на пикселях файлы не могут определить точные траектории резки, необходимые для лазерной резки листового металла. Если у вас есть только растровое изображение, его необходимо сначала векторизовать с помощью программного обеспечения, например Inkscape или функции трассировки изображений Adobe Illustrator.

- Используйте дюймовые единицы в масштабе 1:1: Хотя метрическая система работает нормально, файлы в дюймах реального размера уменьшают ошибки преобразования и недопонимание при интерпретации.

- Размещайте всю геометрию на одном слое: Несколько слоёв усложняют обработку. Объедините свой дизайн в один слой, если только отдельные слои не обозначают разные операции (резка против гравировки).

- Удалите вспомогательную геометрию: Удалите все опорные линии, заметки или вспомогательные элементы геометрии, которые не должны быть вырезаны. Скрытые слои всё равно могут экспортироваться в некоторых форматах файлов.

- Указывайте допуски там, где это критично: Если для определённых размеров требуется более жёсткий контроль, чем стандартный допуск ±0,005", чётко отметьте это в сопроводительной документации.

Для лазерной резки на станках с ЧПУ эти подготовительные шаги напрямую приводят к более быстрому формированию ценовых предложений, меньшему количеству циклов корректировок и своевременной доставке. Хорошо подготовленный файл может быть проверен за несколько часов; проблемный же может возвращаться на доработку несколько раз в течение нескольких дней.

Выбор материала также влияет на конструктивные ограничения. Стандартные толщины — 1 мм, 1,5 мм, 2 мм, 3 мм — легко доступны и заранее откалиброваны на большинстве оборудования. По словам специалистов по изготовлению деталей, нестандартные толщины часто требуют минимальных объемов заказа, специального источника поставки и увеличивают сроки поставки, что значительно повышает стоимость.

Когда ваш проект соответствует этим рекомендациям, вы устраняете наиболее распространённые трудности в процессе изготовления. Ваши файлы обрабатываются быстрее, коммерческие предложения приходят скорее, а детали поступают точно в соответствии с вашими требованиями. Теперь, когда основы проектирования учтены, рассмотрим, как различные отрасли используют эти возможности для конкретных применений.

Промышленные применения лазерной резки металла

Задумывались ли вы, почему услуги лазерной резки металла встречаются повсеместно — от автомобиля, на котором вы ездите, до смартфона в вашем кармане? Сочетание точности, скорости и универсальности этой технологии сделало её незаменимой практически во всех производственных отраслях. Однако каждая отрасль предъявляет свои уникальные требования — различные допуски, специализированные сертификаты, конкретные требования к материалам и совершенно разные объёмы производства.

Давайте рассмотрим, как промышленная лазерная резка адаптируется к этим разнообразным потребностям.

Автомобильная и транспортная отрасли

Автомобильная промышленность была одной из первых, кто внедрил лазерную резку в крупных масштабах. Традиционные методы штамповки и вырубки просто не могли угнаться за современными производственными требованиями или обеспечить сложность современных конструкций автомобилей.

Сегодня лазерный станок по металлу обрабатывает широкий спектр автомобильных компонентов:

- Шасси и конструкционные компоненты: Кронштейны рамы, поперечины и усиливающие пластины, требующие стабильных допусков при изготовлении тысяч единиц

- Кузовные панели и декоративные элементы: Компоненты дверей, усиливающие элементы стоек и декоративные молдинги со сложными контурами

- Детали подвески: Кронштейны рычагов подвески, опоры пружин и компоненты стабилизатора поперечной устойчивости, где точность влияет на управляемость транспортного средства

- Металлические детали интерьера: Рамы сидений, кронштейны панели приборов и крепежные элементы консоли

- Компоненты системы выпуска газов: Теплоизоляционные экраны, монтажные кронштейны и фланцы, требующие обработки специальных сплавов

Облегчение конструкции стало особенно актуальным применением. Производители всё чаще заменяют тяжелую обычную сталь на алюминий и сплавы высокопрочной стали для повышения топливной эффективности, снижения затрат и улучшения экологичности. Индивидуальная лазерная резка металла позволяет создавать сложные узоры для уменьшения веса — такие как соты и целенаправленно размещённые вырезы, — которые уменьшают массу без потери конструкционной прочности

Объемные требования в автомобильной промышленности являются жесткими. Для одной автомобильной платформы может требоваться ежегодно несколько миллионов одинаковых кронштейнов с допусками, не превышающими ±0,005 дюйма, на каждом отдельном элементе. Сертификация IATF 16949 — стандарт качества для автомобильной отрасли — регулирует квалификацию поставщиков и требует документально подтвержденного контроля процессов и прослеживаемости от сырья до готовой детали.

Требования к точности в различных отраслях

Аэрокосмические приложения заставляет лазерные станки для резки металла работать на пределе возможностей. Когда компоненты часами подвергаются экстремальным температурам и атмосферным воздействиям, каждый рез имеет значение. Лазерная резка титана в аэрокосмической отрасли требует специализированных методов — использование аргона в качестве защитного газа вместо азота, импульсные режимы резки для контроля тепловых нагрузок и допусков, зачастую более строгих, чем ±0,003 дюйма.

Типичные применения в аэрокосмической отрасли включают:

- Поверхностные компоненты пропеллера вертолета

- Конструкционные кронштейны и соединительные элементы каркаса воздушного судна

- Крепежные элементы для монтажа двигателя

- Конструкционные элементы интерьера салона

- Легкие решетчатые структуры для оптимизации веса

Сертификация NADCAP — признанная в аэрокосмической отрасли система обеспечения качества — предполагает проверку всего: от чистоты газов до калибровки оборудования и прослеживаемости материалов. Голубой или фиолетовый оттенок на титане? Это указывает на окисление и зачастую означает автоматический брак детали.

Производство электроники ставят прямо противоположные задачи — компоненты являются миниатюрными, а не массивными. Точность волоконных лазеров позволяет производителям резать печатные платы (PCB), гибкие печатные платы (FPC) и сложные узоры корпусов точность на уровне микрона .

Типичные применения в электронике включают:

- ЭМИ-экраны и крышки

- Ребра радиаторов и компоненты систем теплового управления

- Корпуса разъёмов и монтажные пластины

- Корпуса устройств и внутренние каркасы

- Пружины и контакты аккумуляторов

Архитектура и вывески приложения уделяют одинаковое внимание как эстетике, так и функциональности. Лазерный станок для резки металла изготавливает декоративные панели, фасады зданий, индивидуальные вывески и художественные металлические изделия с чистыми краями, необходимыми для порошкового покрытия и окраски. Оба типа лазеров — CO2 и волоконный — используются на этом рынке: волоконный — для металлических панелей, CO2 — для проектов из комбинированных материалов, сочетающих металл с акрилом или деревом.

От прототипов до серийного производства

Требования к индивидуальной резке металла значительно различаются в зависимости от этапа отрасли. На начальном этапе разработки может понадобиться всего пять прототипных кронштейнов для испытаний. При наращивании производства требуется уже сотни. Полноценное производство требует тысячи единиц ежемесячно с гарантированной согласованностью.

Производство промышленного оборудования наглядно демонстрирует эту поэтапную эволюцию. Производитель оборудования может начать с лазерной резки прототипных кронштейнов, пройти несколько этапов доработки конструкции, а затем перейти к серийным объемам — всё это с использованием одного и того же процесса лазерной резки, но с разными приоритетами оптимизации на каждом этапе.

Ключевые области применения промышленного оборудования включают:

- Каркасы машин и конструкционные корпуса

- Компоненты системы конвейера

- Защитные панели и ограждения безопасности

- Корпуса для панелей управления

- Индивидуальные крепёжные кронштейны и переходники

Применение в обороне и военных целях требуют оборудования, надежно функционирующего в экстремальных условиях. Стандарт MIL-STD-130 предусматривает долговечную и четкую идентификацию оборудования — а лазерная резка обеспечивает изготовление надежных компонентов высокого качества, соответствующих этим спецификациям.

Морская и судостроительная отрасли области применения предъявляют схожие требования к долговечности. Лазерные станки производят элементы корпусов, палубное оснащение и индивидуальные запасные части для технического обслуживания судов. Возможность технологии изготавливать нестандартные запасные части для старых судов позволяет эффективно продлевать срок службы оборудования.

Что объединяет эти разнообразные применения? Основное ценовое предложение услуг лазерной резки металла: стабильная точность на скоростях производства и гибкость в обработке всего — от единичных прототипов до серий объемом в миллион единиц. Независимо от того, производите ли вы самолеты, автомобили или промышленное оборудование, технология адаптируется под ваши конкретные требования.

Понимание того, как разные отрасли используют эти возможности, помогает вам более эффективно формулировать собственные требования. Но как все эти факторы — материал, объем, точность, сертификация — влияют на фактическую стоимость? Рассмотрим ключевые составляющие, формирующие цены на лазерную резку.

Понимание факторов ценообразования при лазерной резке

Вот вопрос, который задает каждый: «Сколько это будет стоить?» Однако стоимость лазерной резки редко сводится к простой цене за квадратный фут. Почему? Потому что простой прямоугольник и сложная скоба, вырезанные из одинаковых листов материала, могут иметь совершенно разную стоимость. Реальный фактор — не площадь, а время работы станка.

Понимание того, что влияет на смету стоимости лазерной резки, помогает вам принимать проектные решения, которые находят баланс между бюджетом и производительностью. Давайте разберем формулу ценообразования, которую используют большинство производителей.

Что влияет на стоимость лазерной резки

Почти каждый поставщик рассчитывает цену по базовой формуле:

Окончательная цена = (Стоимость материалов + Переменные расходы + Постоянные расходы) × (1 + Наценка)

Каждый компонент требует рассмотрения, поскольку ваши выборы напрямую влияют на них.

- Тип и марка материала: Базовая стоимость сырья сильно варьируется. Стандартная углеродистая сталь дешевле нержавеющей стали, которая, в свою очередь, дешевле алюминия авиационного класса или специальных сплавов. Станок для лазерной резки листового металла обрабатывает все эти материалы, но ваш выбор материала устанавливает нижнюю границу стоимости ещё до начала резки.

- Толщина материала: Этот фактор часто удивляет клиентов. Согласно отраслевым ценовым справочникам , удвоение толщины материала может более чем вдвое увеличить время и стоимость резки. Более толстые материалы требуют меньшей скорости резки, более высокой мощности лазера и большего расхода вспомогательного газа. Плита из стали толщиной 6 мм стоит не в два раза больше, чем 3 мм — её резка может обойтись в три раза дороже.

- Длина реза и количество проколов: Общее линейное расстояние, которое проходит лазер, напрямую определяет время работы станка. Но есть скрытый фактор затрат: каждый раз, когда лазер начинает новый рез, он сначала должен пробить материал. Конструкция с 100 небольшими отверстиями обходится дороже, чем один большой вырез той же площади, из-за суммарного времени пробивки.

- Сложность деталей: Сложные конструкции с плотными изгибами и острыми углами вынуждают станок замедляться. Сложная геометрия увеличивает время резки и требует более точного управления. Более простые формы — даже при той же площади — режутся быстрее и дешевле.

- Количество и расходы на наладку: Большинство услуг взимают плату за настройку, которая покрывает затраты времени оператора на загрузку материала, калибровку оборудования и подготовку вашего файла. Эти фиксированные расходы распределяются на все детали в заказе. Результат? Стоимость одной детали значительно снижается с увеличением количества. Скидки при больших объемах могут достигать 70% по сравнению с ценой единичной детали.

- Требования к допускам: Указание допусков более жестких, чем это необходимо по функциональным требованиям, — распространённая причина дополнительных затрат. Выдерживание допуска ±0,002" требует более медленной и точной резки по сравнению со стандартным допуском ±0,005". Указывайте жесткие допуски только там, где ваше применение действительно требует этого.

- Вспомогательные операции: Услуги, выходящие за рамки резки — гибка, нарезание резьбы, установка крепежа, зачистка, порошковое покрытие — влекут отдельные платежи. Каждая операция требует дополнительного труда, оборудования и обработки.

- Время выполнения: Срочные заказы предполагают повышенную стоимость. Срочные задания требуют изменения графика, сверхурочной работы и ускоренного получения материалов. Стандартные сроки изготовления обходятся дешевле аварийных.

Как выбор конструкции влияет на вашу смету

Вы можете больше контролировать расходы на лазерную резку, чем вам кажется. Стратегические проектные решения могут значительно снизить итоговую стоимость без потери функциональности.

Используйте максимально тонкий материал. Этот единственный выбор зачастую обеспечивает наибольшее снижение стоимости. Если результаты структурного анализа подтверждают, что сталь толщиной 2 мм соответствует вашим требованиям, не указывайте 3 мм «просто для надежности». Разница во времени резки напрямую превращается в экономию.

Упрощайте геометрию, где это возможно. Может ли декоративная кривая стать прямой линией? Можно ли объединить несколько мелких отверстий в меньшее количество более крупных проемов? Сокращение длины реза и количества проколов уменьшает время работы станка.

Очистите файлы своей конструкции. Дублированные линии, скрытые объекты и вспомогательная геометрия создают проблемы. Автоматизированные системы расчета стоимости могут учитывать каждую линию — включая дубликаты. Ручная проверка выявляет эти проблемы, но увеличивает затраты на труд. Предоставляйте чистые файлы, чтобы избежать обеих проблем.

Размещайте заказ стратегически. Объединение потребностей в более крупные, но менее частые заказы позволяет распределить затраты на настройку на большее количество деталей. Если вам понадобится 50 крепежных скоб за шесть месяцев, то заказ всех 50 сразу обойдется дешевле, чем пять отдельных заказов по 10 штук.

Уточните наличие материалов на складе. Выбор материалов, которые уже есть у вашего производителя, исключает плату за специальный заказ и сокращает сроки поставки. Нарезанный по индивидуальным размерам металл со стандартного склада отправляется быстрее и стоит дешевле, чем приобретение специализированных материалов.

Оценка поставщиков услуг с учетом не только цены

Самое низкое коммерческое предложение не всегда является наилучшим по стоимости. Подумайте, что именно вы сравниваете:

- Рекомендации по конструированию (DFM): Проверяет ли поставщик вашу конструкцию на соответствие требованиям технологичности? Выявление дорогостоящей проблемы в конструкции до начала резки позволяет сэкономить больше, чем самая низкая цена.

- Системы качества: Наличие сертифицированной системы управления качеством (ISO 9001, IATF 16949 для автомобильной промышленности) свидетельствует о контролируемых процессах и стабильных результатах. Затраты на переделку и брак могут быстро превысить разницу в первоначальных коммерческих предложениях.

- Оперативность коммуникации: Насколько быстро они отвечают на вопросы? Поставщик, который отвечает за часы, а не дни, позволяет вашему проекту двигаться без задержек.

- Возможности вторичной обработки: Если для ваших деталей требуется гибка, отделка или сборка, поставщик полного цикла устраняет проблемы координации и необходимость отправки между несколькими поставщиками.

- Помощь в подготовке файлов: Некоторые компании взимают дополнительную плату за исправление ошибок в файлах; другие включают базовую очистку. Понимание того, что входит в стоимость, предотвращает неожиданные расходы.

Почасовые тарифы на оборудование обычно варьируются от 60 до 120 долларов в зависимости от возможностей оборудования и местоположения. Однако только почасовой тариф не определяет ценность — более дорогая машина, режущая вдвое быстрее, может обеспечить более низкую стоимость на единицу продукции, чем бюджетный вариант.

При оценке предложения на лазерную резку смотрите дальше конечной суммы. Учитывайте, какие факторы влияют на стоимость вашего проекта, как ваши конструктивные решения влияют на ценообразование, и оцените общую ценность, которую предлагает каждый поставщик. Такой осознанный подход приводит к лучшим результатам, чем простой выбор самого низкого значения.

За пределами резки: комплексные услуги по обработке

Ваши детали, вырезанные на лазерном станке, только что сошли с производства. Что дальше? Для большинства проектов резка — это лишь начало. Плоские заготовки, полученные при лазерной резке стали, редко могут использоваться как готовые изделия — им необходимы гибка, крепление, отделка и зачастую сборка перед установкой или отправкой.

Понимание того, как лазерная резка сочетается с последующими операциями, помогает эффективнее планировать проекты, сокращать сроки поставки и избегать сложностей координации при работе с несколькими поставщиками. Давайте рассмотрим, что происходит после завершения лазерной резки.

Дополнительные операции для завершения ваших деталей

Представьте, что вы разрабатываете кронштейн, который крепится болтами, присоединяется к гнутой панели и имеет резьбовые вставки. Лазер вырезает плоскую заготовку — но это лишь около 30 % всего объема работ по обработке. Вторичные операции превращают плоские вырезы в функциональные компоненты.

Распространённые операции после резки включают:

- Гибка и формовка: Прессы для гибки преобразуют плоские заготовки, вырезанные лазером, в трёхмерные формы. Линии сгиба, нанесённые при резке, обеспечивают точное позиционирование. Согласно отраслевой практике, производители часто совмещают лазерную резку с операциями формовки, используя программное обеспечение RADAN для раскроя с целью максимизации эффективности перед переходом к гибке.

- Нарезание резьбы: Хотя лазерная резка создаёт направляющие отверстия, нарезание резьбы в них требует отдельной операции сверления. В проектных файлах следует указывать только диаметр направляющего отверстия — если геометрия резьбы включена в DXF-файл, для метчика не остаётся материала для нарезания.

- Установка крепежных элементов: Вставные элементы PEM — гайки, проставки, шпильки и фиксированные крепёжные детали — запрессовываются в лазерные отверстия. Правильный подбор диаметра отверстий на этапе резки обеспечивает надёжную установку без деформации материала.

- Зенковка и рассверливание: Для установки заподлицо крепёжных элементов требуются углублённые отверстия, которые невозможно получить только лазерной резкой. Эти элементы создаются с помощью станков с ЧПУ или специализированного инструмента для зенковки после завершения резки.

- Удаление заусенцев: Хотя края, полученные лазерной резкой, обычно чище, чем при плазменной резке или обрезке, некоторые применения — особенно те, где есть контакт с руками — требуют сглаживания кромок. Вибрационная обработка, барабанная отделка или ручная зачистка удаляют оставшуюся остроту.

- СВАРКА: Сварка MIG, TIG и точечная сварка соединяют лазерно вырезанные детали в сборки. Чистые лазерные кромки обеспечивают более высокое качество сварного шва по сравнению с механически обрезанными деталями.

- Фрезерные и токарные операции: Точные элементы, выходящие за пределы возможностей лазера — отверстия с жесткими допусками, обработанные поверхности, сложные 3D-геометрии — требуют дополнительной обработки на станках с ЧПУ.

Когда возможности лазера и станков с ЧПУ работают вместе, производители могут создавать детали, которые невозможно изготовить ни одной из этих технологий по отдельности. Интеграция лазерных и cnc-процессов расширяет возможности производства, сохраняя при этом преимущества скорости лазерной резки для соответствующих элементов.

Варианты отделки для профессионального результата

Сырой металл редко используется напрямую. Воздействие окружающей среды, эстетические требования и функциональные характеристики обычно требуют защитных или декоративных покрытий. Понимание доступных вариантов помогает правильно выбрать подходящую обработку для вашего применения.

- Порошковая окраска: Это универсальное покрытие обеспечивает прочную, долговечную внешнюю поверхность почти в любом цвете, текстуре или металлическом эффекте. Наносимый электростатически порошок отверждается при нагреве, создавая покрытие, более устойчивое к сколам, чем традиционная краска. Порошковое покрытие отлично подходит для лазерной резки деталей из стали и алюминия.

- Анодирование: Особенно эффективно для алюминия, анодирование упрочняет естественный оксидный слой, защищающий от коррозии. Процесс также позволяет окрашивать, обеспечивая цветные покрытия, проникающие в поверхность, а не остающиеся на ней. Устойчивость к УФ-излучению значительно улучшается по сравнению с окрашенными поверхностями.

- Металлическое покрытие: Цинковое, никелевое, хромовое и другие варианты покрытий обеспечивают защиту от коррозии, износостойкость или определённые эстетические эффекты. Гальванизация — цинковое покрытие методом горячего погружения или электрогальванизации — остаётся особенно популярной для стальных конструкций, подвергающихся воздействию погодных условий.

- Дробеструйная обработка: Этот абразивный процесс создаёт равномерную матовую текстуру поверхности, устраняя незначительные дефекты. Дробеструйная обработка подготавливает поверхности для последующего нанесения покрытий или создаёт окончательную отделку в тех случаях, когда желателен сатиновый вид.

- Горячее воронение: Обработка чёрным оксидом стабилизирует поверхность сплавов на основе железа, предотвращая образование ржавчины и придавая характерный матово-чёрный вид. Данная отделка часто применяется для автомобильных деталей, инструментов и огнестрельного оружия.

- Полировка: Для деталей из нержавеющей стали, латуни или с хромированным покрытием полировка использует контролируемое трение для устранения мелких царапин и достижения зеркальной или матовой отделки. Для материалов, обладающих естественной коррозионной стойкостью, дополнительное покрытие не требуется.

Каждый вариант отделки имеет свои специфические требования к подготовке. Порошковое покрытие требует чистых, не содержащих масла поверхностей. Анодирование требует точных спецификаций сплава. Для гальванического покрытия необходима правильная активация поверхности. Раннее указание требований к отделке помогает производителям оптимизировать процессы лазерной резки и подготовки.

Оптимизация вашего производственного процесса

На этом этапе выбор поставщика приобретает стратегическое значение. Вы можете заказать лазерную резку в одном цеху, отправить детали в другой для гибки, затем на третий — для отделки, а сборку выполнять самостоятельно. Либо вы можете работать с комплексным поставщиком, который выполняет весь производственный цикл под одной крышей.

Преимущества консолидации очевидны:

- Сокращенное время выполнения заказа: Детали не простаивают в ожидании доставки между операциями. Согласно отраслевому опыту, объединение изготовления и сборки под одной крышей обеспечивает непревзойдённую эффективность.

- Снижение логистических расходов: Меньше отправок означает снижение транспортных расходов и уменьшение отходов упаковки.

- Лучшая коммуникация: Единая точка контакта координирует все операции, устраняя необходимость передачи информации между несколькими поставщиками.

- Интегрированный контроль качества: Проблемы, выявленные на вторичных операциях, могут быть прослежены и устранены без взаимных обвинений между поставщиками.

- Экономия масштаба: Объединённая закупочная мощность, как правило, приводит к лучшим ценам на материалы, которые передаются клиентам.

Для точных услуг лазерной резки в автомобильной промышленности интегрированные возможности становятся ещё более важными. Компоненты шасси, крепления подвески и конструкционные детали зачастую требуют сертифицированных процессов на каждом этапе — резке, формовке, сварке и отделке. Производители, сертифицированные по IATF 16949, такие как Shaoyi (Ningbo) Metal Technology показывают, как всесторонняя поддержка DFM и возможности быстрого прототипирования дополняют услуги прецизионной резки. Их пример с изготовлением прототипов за 5 дней и предоставлением коммерческих предложений за 12 часов иллюстрирует оперативность, которую обеспечивают оптимизированные процессы.

При оценке услуг по лазерной резке с ЧПУ или резке труб на лазерном станке узнайте об интегрированных возможностях. Могут ли они выполнять гибку, необходимую для ваших деталей? Предоставляют ли они внутреннюю отделку? Могут ли они выполнять сборку и испытания? Ответы покажут, получаете ли вы только поставщика резки или полноценного производственного партнера.

Для объемов производства — от прототипов до массового выпуска — работа с поставщиками, контролирующими весь технологический процесс, устраняет нагрузку по координации, которая замедляет проекты и создает риски для качества. Операция резки может занять часы, но согласование между тремя разными поставщиками может добавить недели к вашему графику.

Рассматривая услуги лазерной резки металла в контексте более широкого производственного процесса, вы готовы более стратегически подходить к выбору потенциальных партнеров. На что следует обращать внимание при подборе поставщика услуг? Давайте рассмотрим критерии, которые отличают отличных партнеров от просто приемлемых.

Выбор правильного партнера по лазерной резке металла

Вы изучили технологию, поняли процесс и определили, как лазерная резка соответствует требованиям вашего проекта. Теперь наступает решение, которое определит, будет ли ваш опыт беспроблемным или полным разочарований: выбор подходящего поставщика услуг. Не все поставщики услуг лазерной резки металла предлагают одинаковую ценность — и самое дешевое предложение редко рассказывает всю историю.

Давайте создадим практическую основу для оценки ваших вариантов и уверенного выбора.

Подходит ли лазерная резка для вашего проекта

Прежде чем искать «услуги лазерной резки рядом со мной», убедитесь, что лазерная резка действительно подходит для вашего применения. Неправильный выбор технологии приведет к потере времени и средств, независимо от того, насколько хорошим окажется выбранный вами поставщик.

Пройдитесь по этому контрольному списку:

- Совместимость материалов: Можно ли резать ваш материал лазером? Сталь, нержавеющая сталь, алюминий, медь, латунь и большинство распространенных сплавов хорошо поддаются такой обработке. Некоторые покрытые или обработанные материалы могут выделять токсичные газы или плохо резаться.

- Возможность резки по толщине: Соответствует ли толщина вашего материала практическим диапазонам лазерной резки? Для большинства металлов это означает менее 25 мм. Более толстые материалы могут потребовать плазменной или гидроабразивной резки.

- Требования к точности: Требуются ли допуски точнее ±0,003"? Стандартная лазерная резка стабильно обеспечивает ±0,005". Более жёсткие допуски могут потребовать электроэрозионной обработки или механической обработки после резки.

- Чувствительность к нагреву: Выдержит ли ваш материал или применение небольшую зону термического воздействия? Если тепловые искажения абсолютно недопустимы, гидроабразивная резка полностью устраняет эту проблему.

- Соответствие количества: Лазерная резка отлично подходит как для единичных прототипов, так и для крупносерийного производства. Однако при очень больших объёмах простых деталей может быть выгоднее использовать штамповку или вырубку.

- Необходимость вторичных операций: Требуется ли в вашем проекте гибка, отделка или сборка? Учитывайте эти требования при поиске подрядчика с самого начала.

Если лазерная резка соответствует этим критериям, вы готовы к оценке подрядчиков. Если нет — рассмотрите альтернативные методы резки, описанные ранее в этом руководстве.

На что следует обращать внимание при выборе поставщика услуг

Когда вы ищете услуги лазерной резки рядом со мной или услуги лазерной резки металла рядом со мной, может появиться множество вариантов. Как отличить отличных партнёров от просто приемлемых? Обратите внимание на следующие критерии оценки:

Сертификаты и системы качества: Отраслевые сертификаты свидетельствуют о контролируемых процессах и стабильных результатах. По мнению экспертов в области производства, одними из первых вопросов должны быть вопросы о соответствии нормативным требованиям. Ключевые сертификаты, на которые следует обратить внимание:

- ISO 9001: Сертификация системы менеджмента качества общего назначения

- IATF 16949: Стандарт качества для автомобильной промышленности — необходим для шасси, подвески или конструкционных компонентов

- AS9100: Сертификация системы менеджмента качества для аэрокосмической отрасли

- NADCAP: Аккредитация специального процесса для аэрокосмических применений

Поддержка DFM и коммуникация: Проверяет ли поставщик ваши проекты на наличие проблем с технологичностью изготовления? Рекомендациям отрасли подчеркивает, что качественное обслуживание клиентов и открытая коммуникация на протяжении всего процесса имеют решающее значение для успеха. Поставщики, предоставляющие обратную связь по DFM, выявляют дорогостоящие проблемы до начала резки — что позволяет сэкономить больше, чем любая разница в ценах.

Возможности оборудования: Какие лазерные технологии они используют? Волоконные лазеры лучше справляются с отражающими металлами, чем CO2-системы. Мощные установки быстрее режут более толстые материалы. Уточните, какое у них оборудование и соответствует ли оно вашим требованиям к материалу и толщине.

Возможности по материалам и их sourcing: Могут ли они работать с вашим конкретным материалом? Ведущие компании поддерживают сталь, нержавеющую сталь, инструментальную сталь, алюминий, латунь, бронзу, медь и титан. Убедитесь, что они могут поставить требуемую марку сплава или принять материал, предоставленный заказчиком.

Срок подготовки коммерческого предложения: Насколько быстро они отвечают? В динамичных проектах разница между получением коммерческого предложения за 12 часов и ответом через 5 дней может определить, успеете ли вы в срок. Для автомобильного производства, нуждающегося в прецизионных металлических компонентах, такие производители, как Shaoyi показывают ценность быстрого предоставления коммерческих предложений и сертифицированных систем качества — их сертификат IATF 16949 и ответ на запрос в течение 12 часов служат примером того, чего стоит ожидать от партнеров высшего уровня.

Возможности вторичной обработки: Если для ваших деталей требуется гибка, отделка или сборка, комплексные поставщики устраняют проблемы с координацией. Уточните конкретно следующее:

- Гибка и формовка на пресс-тормозе

- Нарезание резьбы, установка крепежных элементов и фиксаторов

- Варианты отделки: порошковое покрытие, анодирование, гальваническое покрытие

- Сборка и комплектная упаковка

Следующий шаг с уверенностью

Имея эти критерии оценки, вы можете подойти к поиску услуги лазерной резки рядом со мной или лазерной резки металла рядом со мной стратегически, а не случайным образом. Ниже приведены вопросы, которые отличают осведомленных покупателей от тех, кто просто принимает первое предложение:

Вопросы, которые следует задать потенциальным поставщикам:

- Какие форматы файлов вы принимаете и предоставляете ли вы обратную связь по анализу возможности изготовления (DFM)?

- Какими сертификатами обладает ваше предприятие?

- Какую лазерную технологию вы используете для моего конкретного материала?

- Можете ли вы выполнить требуемые мной вторичные операции внутри компании?

- Какое типичное время выполнения проектов, подобных моему?

- Предлагаете ли вы ускоренную обработку при необходимости?

- Как вы осуществляете контроль качества и документирование?

Тревожные сигналы, на которые следует обратить внимание:

- Нежелание обсуждать оборудование или возможности

- Не предлагается анализ пригодности конструкции (DFM) или обратная связь по дизайну

- Расплывчатая или противоречивая коммуникация

- Отсутствуют сертификаты качества, относящиеся к вашей отрасли

- Нежелание предоставлять рекомендации или образцы выполненной работы

- Цены, которые значительно ниже, чем у конкурентов, без четкого объяснения

Как рекомендуют эксперты отрасли, сделайте всё возможное, чтобы узнать о своём поставщике — от истории компании до возможностей и систем качества. Если возможно, запланируйте посещение производственных мощностей, чтобы увидеть их работу лично.

Правильный партнер по лазерной резке металла делает не просто загрузку ваших файлов — он сотрудничает с вами при улучшении конструкций, проактивно информирует о сроках и качестве, и стабильно поставляет детали, соответствующие вашим техническим требованиям. Независимо от того, нужна ли вам быстрая разработка прототипов или автоматизированное массовое производство, приведенная выше система оценки поможет вам выявить поставщиков, которые будут способствовать успеху вашего проекта, а не просто выполнять заказы.

Ваш поиск идеального партнера по изготовлению начинается с понимания ваших потребностей — и заканчивается выбором поставщика, возможности, сертификаты и стиль общения которого соответствуют этим требованиям. Обладая знаниями из этого руководства, вы сможете уверенно принять правильное решение.

Часто задаваемые вопросы об услугах лазерной резки металла

1. Какие материалы можно обрабатывать лазерной резкой?

Услуги лазерной резки металла охватывают широкий спектр материалов, включая углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и специальные сплавы. Волоконные лазеры отлично справляются с отражающими металлами, такими как алюминий и медь, тогда как CO2-лазеры хорошо работают при обработке различных материалов. Возможности по толщине материала зависят от мощности лазера — современные волоконные лазеры могут резать сталь толщиной до 40 мм и нержавеющую сталь до 50 мм при использовании высокомощных систем. Некоторые материалы, такие как оцинкованная сталь, требуют специальной вентиляции из-за выделения дыма.

2. Сколько стоит лазерная резка?

Цены на лазерную резку зависят от нескольких факторов: тип и толщина материала, длина реза и количество проколов, сложность детали, объем заказа, требования к допускам и сроки выполнения. Более толстые материалы стоят значительно дороже из-за более медленной скорости резки. Крупные заказы выгодны за счёт распределения затрат на наладку оборудования, со скидками до 70% по сравнению с ценой на единичные детали. Почасовые ставки оборудования обычно составляют от 60 до 120 долларов США в зависимости от возможностей оборудования и местоположения.

3. В чём разница между волоконным лазером и CO2-лазерной резкой?

Волоконные лазеры используют твердотельную технологию с длиной волны 1,064 микрометра, обеспечивая более высокую энергоэффективность (коэффициент преобразования 35–42 %), более быструю резку тонких металлов и превосходные результаты при работе с отражающими материалами, такими как алюминий и медь. CO2-лазеры генерируют луч с длиной волны 10,6 микрометра и отлично подходят для резки различных материалов, включая неметаллы, такие как дерево и акрил. Волоконные лазеры требуют меньшего обслуживания и могут работать до 100 000 часов, тогда как системы CO2 обычно нуждаются в замене трубки после 20 000–30 000 часов работы.

4. Насколько точна лазерная резка?

Лазерная резка металла обеспечивает точность допусков от ±0,003" до ±0,005" в зависимости от материала и оборудования. Диаметр лазерного луча обычно составляет менее 0,32 мм, а ширина реза (kerf) может быть всего 0,10 мм. Такая точность делает лазерную резку идеальной для сложных узоров, кронштейнов с жёсткими допусками и компонентов, требующих стабильной размерной точности при серийном производстве большого объёма. Для допусков более высокой точности, чем ±0,003", может потребоваться электроэрозионная обработка (EDM) или механическая обработка после резки.

5. Какие форматы файлов принимаются для лазерной резки?

Большинство услуг лазерной резки принимают векторные форматы файлов, включая DXF (универсальный стандарт), DWG, STEP и IGES. Векторные форматы математически определяют геометрию, обеспечивая точные траектории резки. Избегайте растровых изображений, таких как JPG или PNG, поскольку они не могут задать точные линии реза. Для наилучших результатов предоставляйте файлы в масштабе 1:1 с геометрией на одном слое, преобразуйте текст в контуры и удалите дублирующиеся линии или вспомогательную геометрию. Производители, сертифицированные по IATF 16949, такие как Shaoyi, предлагают комплексную поддержку DFM для проверки файлов перед производством.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —