Раскрытие цен на лазерную резку металла: что не скажут мастерские

Что такое лазерная резка металла и почему она доминирует в современном производстве

Сервис лазерной резки металла использует концентрированные световые лучи для плавления, сжигания или испарения металла с исключительной точностью. Этот высокоточный тепловой процесс фокусирует когерентный , модулированный луч на точке с очень малым диаметром, создавая температуру около 3000 °C. Результат? Чистые пропилы по стали, алюминию, меди и другим металлам без механических напряжений, возникающих при традиционных методах резки.

Когда вам нужны нестандартные вырезанные металлические детали с жесткими допусками и гладкими краями, эта технология обеспечивает то, что механическая резка просто не может обеспечить. Сфокусированная энергия устраняет тепловую и структурную деформацию, создавая кромки без заусенцев, которые зачастую не требуют дополнительной отделки.

Как лазерная резка превращает сырой металл в прецизионные детали

Представьте себе луч света, настолько мощный и сфокусированный, что он мгновенно пронзает твёрдую сталь. Именно это и происходит при лазерной резке металла. Процесс начинается с того, что лазерный источник генерирует интенсивный луч, который оптические компоненты фокусируют на поверхности заготовки. Когда луч достигает металла, он быстро нагревает точное место до температуры, при которой материал плавится или полностью испаряется.

Технические газы играют важную вспомогательную роль в этом процессе. Кислород может использоваться для увеличения скорости резки более толстых железосодержащих материалов за счёт локального горения. Азот обеспечивает более чистые резы без окисления — особенно важно для эстетических применений или деталей, требующих последующей сварки либо обработки поверхности. Современные системы ЧПУ управляют каждым параметром: скорость подачи, мощность лазера, тип газа и фокусировка луча, обеспечивая повторяемую точность при производстве тысяч деталей.

Процесс лазерной резки и обработки идеально интегрируется с программным обеспечением CAD/CAM. Ваши файлы чертежей напрямую определяют траекторию резки, минимизируя человеческие ошибки и оптимизируя циклы обработки. Этот цифровой рабочий процесс является причиной того, что технология лазерной резки стала основой современных нью-йоркских студий металлического дизайна и промышленных производителей.

Наука о фокусировке света в обработке металла

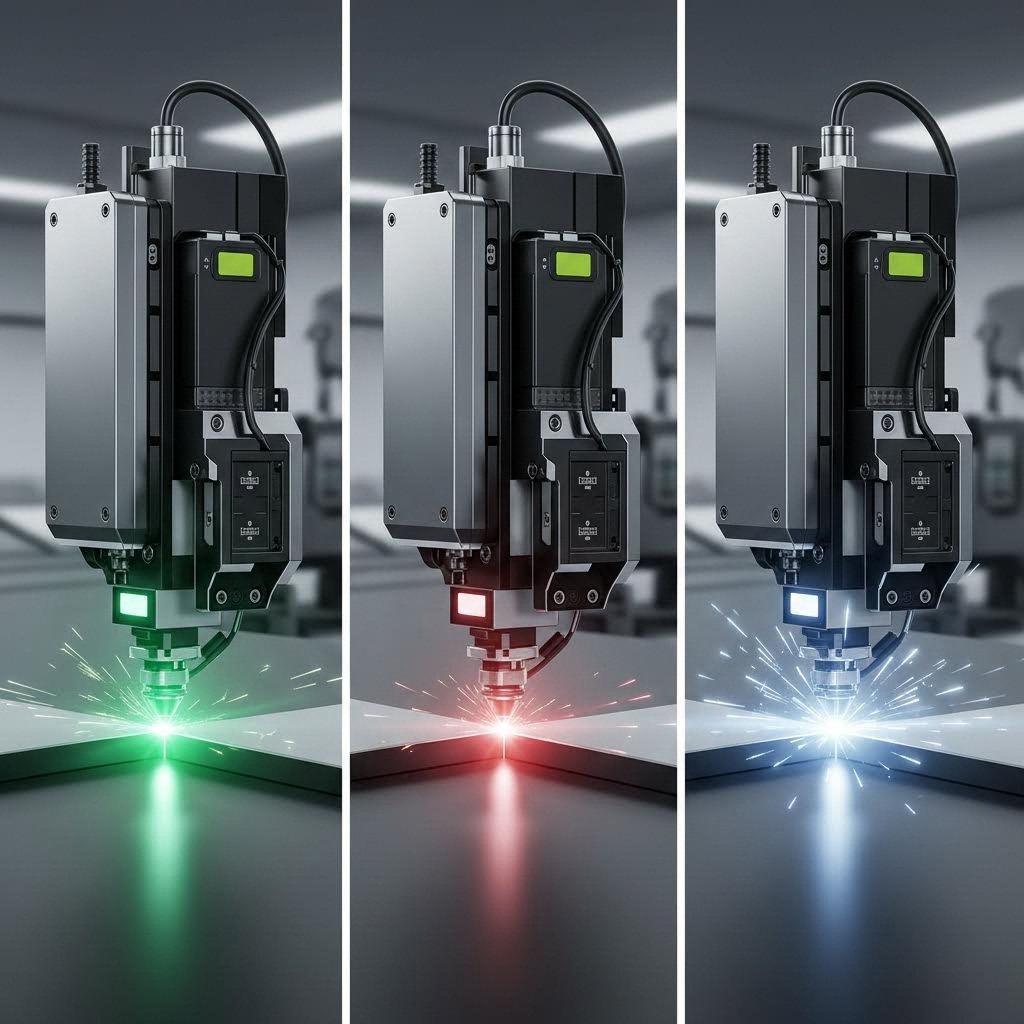

Современные услуги резки обеспечиваются тремя основными типами лазеров, каждый из которых обладает уникальными характеристиками, подходящими для различных применений:

- Лазерные волокна излучают свет с длиной волны около 1,06 мкм, который металлы поглощают исключительно хорошо. Они отлично справляются с резкой отражающих материалов, таких как алюминий, медь и латунь, обеспечивая при этом высокую энергоэффективность.

- Лазеры с углекислым газом работают на длине волны около 10,6 мкм, используя газовую смесь из углекислого газа, азота и гелия. Они универсальны по отношению к различным типам материалов и эффективны при обработке более толстых металлов.

- Лазеры Nd:YAG используют кристаллы, легированные неодимом, для генерации ближнего инфракрасного света на длине волны 1,064 мкм. Эти твердотельные устройства обеспечивают высокую точность для специализированных применений и обработки тонколистовых материалов.

Каждая технология удовлетворяет определённым производственным потребностям — этот вопрос мы подробно рассмотрим в следующем разделе.

Современная лазерная резка металла обеспечивает допуски в пределах ±0,003" до ±0,007", что позволяет достичь точности, недостижимой для традиционных механических методов резки.

Именно эта возможность объясняет, почему такие отрасли, как автомобильная и аэрокосмическая, приняли лазерную резку в качестве стандарта при изготовлении прецизионных металлических деталей. Эта технология сочетает скорость, точность и воспроизводимость, кардинально меняя подход производителей к созданию индивидуальных металлических компонентов.

Сравнение технологий волоконного, CO2 и Nd:YAG-лазеров

Выбор правильной лазерной технологии для вашего проекта — это не просто техническое решение: оно напрямую влияет на ваши расходы, сроки выполнения и качество деталей. Большинство мастерских не объясняют, почему они рекомендуют один тип лазера вместо другого, но понимание этих различий даёт вам преимущество при запросе коммерческих предложений и оценке услуг лазерной резки с ЧПУ.

Каждый тип лазера работает на разной длине волны, и вот почему это важно: металлы по-разному поглощают световую энергию в зависимости от длины волны, попадающей на их поверхность. Длина волны, которую медь отражает, может быть именно той, которую алюминий эффективно поглощает. Эта физическая характеристика определяет, каким лазером лучше резать тот или иной материал, и в конечном итоге влияет на стоимость каждой детали.

Волоконные лазеры против CO2-лазеров для проектов с листовым металлом

Волоконные лазеры революционизировали лазерную резку стали в течение последних двух десятилетий. Работая на длине волны 1064 нм, они передают энергию, которую металлы поглощают исключительно хорошо. Результат? Более высокая скорость резки, меньшее энергопотребление и снижение эксплуатационных расходов, что позволяет мастерским передавать экономию клиентам.

Когда вы работаете с тонким или средним по толщине листовым металлом — например, лазерная резка листового металла толщиной менее 1 дюйма — волоконные технологии, как правило, превосходят альтернативы. Эти системы достигают эффективности потребления электроэнергии до 50 %, по сравнению с примерно 10–20 % у CO2-лазеров. Эта эффективность приводит к значительной разнице в стоимости при крупных заказах.

Волоконные лазеры также отлично справляются с отражающими металлами, которые ранее вызывали трудности для устаревших технологий. Алюминий, латунь и медь — материалы, которые раньше создавали проблемы при резке, — теперь надежно обрабатываются современными волоконными системами. Более короткая длина волны проникает сквозь отражающие поверхности, от которых более длинные волны просто отражаются.

CO2-лазеры, работающие на длине волны 10 600 нм, остаются основным выбором для обработки толстых материалов и предприятий с широким ассортиментом материалов. Благодаря своей более длинной волне они эффективно прорезают значительные толщины стальных листов, обеспечивая при этом исключительно гладкое качество кромки. В проектах лазерной резки металлических листов, где требуется зеркальная отделка кромок на толстой углеродистой стали, технология CO2 по-прежнему имеет преимущества.

Эти газовые системы также способны обрабатывать неметаллические материалы, которые недоступны волоконным лазерам — дерево, акрил, стекло и пластик. Предприятия, предлагающие обработку разнообразных материалов, зачастую используют обе технологии, чтобы лучше удовлетворять потребности клиентов.

Сопоставление лазерной технологии с требованиями к материалам

Лазеры на Nd:YAG занимают специализированную нишу в области лазерной резки металлов с ЧПУ. Используя легированные неодимом кристаллы, они генерируют импульсное излучение с длиной волны 1064 нм — той же самой, что и у волоконных лазеров, но с отличительными характеристиками. Импульсный режим позволяет точно контролировать подачу энергии, что делает эти системы идеальными для задач, требующих высокой детализации или минимальных зон термического воздействия.

Однако технология Nd:YAG имеет свои компромиссы. Качество пучка, измеряемое по значению M², как правило, составляет около 1,2 (отличное) для Nd:YAG и 1,6–1,7 для волоконных лазеров. Более высокое качество пучка обеспечивает меньший размер пятна и более высокую плотность мощности в точке реза. Для маркировки криволинейных поверхностей или работ, требующих особой точности, это различие имеет значение.

Тем не менее, волоконные лазеры в значительной степени вытеснили Nd:YAG для общих задач резки металла. Причины носят практический характер: волоконные системы требуют минимального обслуживания, имеют более длительный средний срок службы между сбоями (30 000–50 000 часов против 10 000–20 000 часов у Nd:YAG) и начинают резать мгновенно, без периода прогрева. Для большинства проектов лазерной резки эти эксплуатационные преимущества перевешивают разницу в качестве луча.

Как же подобрать технологию под ваш конкретный проект? Учтите следующие факторы:

- Тип материала: Отражающие металлы, такие как медь и латунь, лучше обрабатывать волоконными лазерами; толстую углеродистую сталь может быть выгоднее резать с помощью CO2

- Требования к толщине: Тонкие листы толщиной менее 0,5" быстрее всего обрабатываются на волоконных лазерах; сверхтолстые пластины могут требовать мощности CO2

- Требования к качеству кромок: CO2 часто обеспечивает более гладкие кромки на толстых материалах; волоконные лазеры превосходны при работе с тонким материалом

- Объём и бюджет: Более низкие эксплуатационные расходы волоконных лазеров выгодны для крупносерийного производства

| Спецификация | Лазерные волокна | Лазер CO2 | Лазер Nd:YAG |

|---|---|---|---|

| Длина волны | 1064 нм | 10,600 нм | 1064 нм |

| Лучшие материалы | Сталь, алюминий, медь, латунь, титан | Толстая сталь, неметаллы, комбинированные материалы | Точная маркировка металлов, тонкие листы |

| Типичный диапазон толщины | 0,5 мм – 25 мм (металлы) | 0,5 мм – 30+ мм (в зависимости от мощности) | 0,1 мм – 6 мм |

| Скорость резки | Самый быстрый на тонких металлах | Умеренный; превосходно подходит для толстого проката | Медленнее; импульсный режим работы |

| Точность (типичный допуск) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Энергоэффективность | До 50% | 10 – 20% | ~1.3% |

| Требования к обслуживанию | Низкий; не требуется регулировка оптики | Высокий; требуется замена газовых труб | Средний; требуется замена диодов |

| Наработка на отказ (часы) | 30 000 – 50 000 | Зависит от компонента | 10 000 – 20 000 |

| Типичные применения | Автомобильные детали, корпуса, крепления, отражающие металлические изделия | Вывески, толстостальная конструкционная сталь, мастерские по обработке комбинированных материалов | Медицинские приборы, электроника, прецизионные компоненты |

При запросе коммерческих предложений у поставщиков услуг лазерной резки с ЧПУ уточните, какую технологию они планируют использовать для вашего конкретного материала и толщины. Если мастерская рекомендует CO2-лазер для тонкого алюминиевого листа, возможно, у них устаревшее оборудование — либо у них есть определённые причины, связанные с качеством. В любом случае понимание этих различий поможет вам оценить, соответствует ли их рекомендация потребностям вашего проекта или просто ограничениям их оборудования.

Выбранные вами материалы в конечном итоге определяют, какая лазерная технология обеспечит оптимальные результаты — и совместимость материалов зависит от большего числа факторов, чем только длина волны.

Материалы, совместимые с услугами лазерной резки металла

Не каждый металл ведет себя одинаково под лазерным лучом. Некоторые материалы эффективно поглощают энергию и режутся как масло. Другие отражают эту энергию обратно к головке резки, создавая проблемы с эффективностью и потенциальным повреждением оборудования. Понимание этих различий помогает выбрать правильный материал для вашего проекта и избежать дорогостоящих сюрпризов, когда расценки оказываются выше ожидаемых.

Свойства материала напрямую влияют на параметры резки, скорость обработки и качество готовой детали. Отражательная способность, теплопроводность и поведение при окислении играют ключевую роль в определении того, как будет выглядеть лазерная резка стального листа или индивидуальная деталь из нержавеющей стали.

Параметры резки стали и нержавеющей стали

Сталь остается наиболее часто обрабатываемым материалом в любой услуге лазерной резки металла , и на то есть веская причина. Углеродистая сталь чрезвычайно хорошо поглощает лазерную энергию, что делает её самым простым и экономически выгодным металлом для резки. Содержащееся в ней железо эффективно поглощает длину волны 1064 нм от волоконных лазеров, обеспечивая высокую скорость обработки и чистоту кромок.

Вот что нужно знать о каждом типе стали:

- Углеродистая сталь: Чистая резка возможна от толщины 0,5 мм до 25 мм и более. Резка с использованием кислорода ускоряется за счёт локального горения на более толстых листах. Можно ожидать отличное качество кромки с минимальной необходимостью последующей обработки. Как правило, это наиболее экономичный вариант для конструкционных элементов и крепёжных деталей.

- Из нержавеющей стали: Требует использования азота в качестве газа-помощника, чтобы предотвратить окисление, которое привело бы к потемнению кромок. Сервис лазерной резки нержавеющей стали обычно обрабатывает толщины от 0,5 мм до 20 мм, хотя точные возможности зависят от оборудования. Хром, входящий в состав, создаёт несколько иные характеристики поглощения по сравнению с углеродистой сталью, что часто требует корректировки параметров для достижения оптимальных результатов.

- Оцинкованная сталь: Цинковое покрытие испаряется при резке, что может повлиять на качество кромки и образовать пары, требующие надлежащей вентиляции. Большинство мастерских обрабатывают оцинкованный материал толщиной до 6–8 мм без проблем, хотя цинковый слой может вызывать небольшую шероховатость кромки по сравнению с необработанной сталью.

Для нестандартных проектов из лазерно вырезанной нержавеющей стали, где требуется эстетическая отделка — например, архитектурные панели или оборудование для общественного питания — укажите резку азотом, чтобы сохранить яркую, свободную от оксидов кромку. Резка кислородом проходит быстрее, но оставляет более тёмную кромку, которую, возможно, придётся дополнительно обрабатывать.

Работа с отражающими металлами, такими как алюминий и медь

Отражающие металлы создают уникальные трудности, которые напрямую влияют на стоимость и сроки вашего проекта. Алюминий, медь и латунь имеют гладкие поверхности и высокую теплопроводность, что усложняет процесс резки двумя ключевыми способами.

Во-первых, эти материалы отражают значительную часть лазерной энергии обратно к головке резки. Такое обратное отражение снижает эффективность резки и может привести к повреждению оптических компонентов при отсутствии надлежащей защиты оборудования. Современные волоконно-лазерные системы оснащены функциями контроля обратного отражения и автоматического отключения, специально предназначенными для безопасной обработки таких материалов.

Во-вторых, отражающие металлы быстро рассеивают тепло из зоны резки. Медь и алюминий отводят тепловую энергию настолько быстро, что достижение стабильного проплавления становится затруднительным. В чем решение? Режим импульсной резки подает энергию короткими, контролируемыми импульсами вместо непрерывных волн, обеспечивая управляемое плавление без чрезмерного отражения.

- Алюминиевые сплавы: Сервис лазерной резки алюминия обычно обрабатывает толщины от 0,5 мм до 12 мм для большинства распространённых сплавов. Сплавы марок 6061 и 5052 режутся более предсказуемо, чем высокочистый алюминий. Подготовка поверхности имеет большое значение — перед резкой необходимо удалить масло, оксидацию и влагу, чтобы улучшить поглощение энергии и снизить отражение.

- Медь: Один из самых сложных материалов из-за высокой отражающей способности и теплопроводности. Для большинства волоконно-лазерных систем следует ожидать ограничений по толщине около 6 мм. Предварительная обработка чёрной краской или поверхностными покрытиями может улучшить поглощение, хотя это добавляет этапы обработки.

- Медь: Бронза легче поддаётся обработке, чем чистая медь, благодаря содержанию цинка, изменяющего свойства поверхности. Большинство предприятий эффективно обрабатывают бронзу толщиной до 8 мм. Использование азота в качестве газа обеспечивает самые чистые кромки без потемнения.

- Титан: Требуется защита инертным газом (аргон или гелий) для предотвращения окисления и хрупкости. Изготовление металлических деталей из титана с помощью лазерной резки требует точного контроля параметров из-за реакционной природы материала при повышенных температурах. Типичный диапазон толщины составляет от 0,5 мм до 6 мм в зависимости от возможностей оборудования.

При запросе цен на отражающие материалы ожидайте более высокую стоимость за единицу по сравнению с аналогичными проектами из стали. Специальные параметры, более низкая скорость резки и дополнительный износ оборудования влияют на расчет стоимости.

Состояние поверхности напрямую влияет на качество резки отражающих металлов. Перед обработкой удалите загрязнения, включая масло, окисления, пленочные покрытия и влагу — чистая поверхность улучшает поглощение лазера и снижает риски обратного отражения.

Понимание того, как выбранный вами материал взаимодействует с технологией лазерной резки, — это только половина дела. Ваши файлы с чертежами также должны соответствовать определённым требованиям, чтобы материалы превратились в детали с необходимой точностью.

Требования к файлам с чертежами и рекомендации по подготовке

Ваш файл с чертежами может обеспечить успех или стать причиной провала проекта лазерной резки. Предоставьте неверный формат, и вы столкнётесь с задержками, пока мастерская будет запрашивать исправления. Включите элементы, слишком малые для толщины материала, и вы получите детали, не соответствующие вашим ожиданиям. Однако большинство поставщиков услуг индивидуальной лазерной резки едва ли объясняют, что именно им нужно от ваших файлов — оставляя вас гадать, пока не возникнут проблемы.

На самом деле правильная подготовка файлов напрямую влияет на стоимость, сроки выполнения заказа и качество конечных деталей. Понимание этих требований до отправки поможет избежать разочарований и сэкономить деньги в каждом проекте лазерной резки металла на заказ.

Форматы файлов и требования к векторным изображениям для лазерной резки

Лазерные станки с ЧПУ работают с векторными файлами, а не с фотографиями или растровыми изображениями. Почему это так важно? Векторная графика описывает формы с помощью математических выражений, а не отдельных пикселей. При увеличении векторное изображение сохраняет чёткие и точные края в любом масштабе. Растровые изображения, напротив, при увеличении становятся размытыми и пикселизированными.

Эта математическая точность напрямую влияет на точность резки. Лазер точно следует по заданным векторным траекториям, обеспечивая изготовление деталей в соответствии с вашими проектными спецификациями. Если вы предоставите растровый файл, мастерская сначала должна будет преобразовать его в векторный формат — этот процесс может привести к ошибкам и увеличить сроки выполнения заказа.

Вот форматы файлов, которые принимают большинство мастерских по индивидуальной металлообработке:

- DXF (Drawing Exchange Format): Отраслевой стандарт для CAD-файлов. Универсально совместим со всеми программными платформами для резки и содержит точные размерные данные.

- DWG (AutoCAD Drawing): Родной формат AutoCAD, обеспечивающий высокую точность. Некоторые мастерские предпочитают DXF из-за более широкой совместимости.

- AI (Adobe Illustrator): Популярно среди дизайнеров и художников. Убедитесь, что весь текст преобразован в контуры перед отправкой.

- SVG (масштабируемая векторная графика): Векторный формат, удобный для веба, хорошо подходящий для простых дизайнов. Убедитесь, что ваше программное обеспечение экспортирует чистые контуры без лишних узлов.

Работаете с растровым изображением, таким как JPEG или PNG? Бесплатные инструменты, например Inkscape могут обводить растровые изображения и преобразовывать их в векторный формат. Однако всегда проверяйте размеры после преобразования — процесс обводки может вызвать незначительные погрешности масштабирования, которые приведут к серьёзным проблемам на готовых деталях.

Избегание типичных ошибок проектирования, задерживающих проекты

Даже опытные инженеры предоставляют файлы с ошибками, замедляющими производство. Понимание этих распространённых проблем поможет вам избежать циклов многократных доработок, из-за которых сроки поставки отодвигаются.

Недостаточный учёт толщины реза (kerf) входит в число наиболее частых проблем. Зазор — ширина материала, удаляемого при резке, — обычно составляет от 0,1 мм до 1,0 мм в зависимости от типа материала, его толщины и параметров лазера. Ваша конструкция должна учитывать эту потерю материала, иначе детали получатся меньшего размера. Большинство программ для резки могут автоматически смещать траектории для компенсации, но вы должны понимать, представляют ли ваши размеры конечный размер детали или центральную линию реза.

Элементы меньше толщины материала вызывают проблемы с качеством, которые невозможно решить никакой мощностью лазера. Общее правило: избегайте элементов конструкции, которые меньше толщины разрезаемого материала. Например, попытка вырезать отверстие диаметром 8 мм в стали толщиной 10 мм обычно приводит к низкому качеству кромок и неточности размеров. То же самое относится к узким пазам, тонким перемычкам и сложным внутренним элементам.

Ошибки обработки текста могут застать многих дизайнеров врасплох. Если текст в вашем файле остается редактируемым, а не преобразованным в контуры или фигуры, программное обеспечение для резки может подставить другие шрифты или полностью неправильно интерпретировать символы. В программе Illustrator это означает «преобразование в контуры». В CAD-программах может потребоваться «взорвать» или «расширить» текстовые элементы. Наведите курсор на любой текст в вашем макете — если он по-прежнему редактируется, его необходимо преобразовать перед отправкой.

Неподдерживаемые внутренние вырезы создают детали, которые буквально разваливаются во время резки. Если в вашем дизайне присутствуют внутренние формы, не соединенные с основной деталью, эти части выпадут сквозь рабочее поле станка и не будут сохранены. Либо отправьте их как отдельные детали, либо добавьте небольшие перемычки (ярлыки), соединяющие их с основным телом, которые можно будет удалить после резки.

Чек-лист подготовки дизайна для лазерной резки листового металла на заказ

Прежде чем отправлять файлы любому поставщику лазерной резки металла, выполните следующую последовательность подготовки:

- Проверьте формат файла: Экспортируйте ваш дизайн в формате DXF, DWG, AI или SVG. Полностью избегайте растровых форматов или, при необходимости конвертации, выполните трассировку и проверьте размеры.

- Преобразуйте весь текст в контуры: Устраните редактируемые текстовые поля, преобразовав текст в контуры или кривые. Это предотвратит проблемы с заменой шрифтов при обработке.

- Проверьте минимальные размеры элементов: Убедитесь, что внутренние элементы (отверстия, пазы, вырезы) не меньше толщины вашего материала. Для тонких листовых металлов толщиной менее 3 мм минимальный диаметр отверстий обычно составляет около 1,5–2 мм.

- Проверьте расстояние между разрезами: Близко расположенные траектории резки могут вызвать коробление, плавление или испарение материала между разрезами — особенно на материалах с низкой температурой плавления. Соблюдайте расстояние не менее 1,5-кратной толщины материала между соседними линиями реза.

- Учитывайте ширину пропила: Определите, представляют ли ваши размеры итоговый размер детали или траекторию резки. Четко сообщите это своему поставщику услуг или примените соответствующие смещения перед отправкой.

- Исключите вырезы без опоры: Добавьте мостиковые перемычки к любым внутренним контурам, которые могут выпасть во время резки. Запланируйте удаление перемычек на этапе последующей обработки.

- Оптимизируйте эффективность раскроя: Если вы отправляете несколько деталей, продумайте, как они могут быть размещены вместе на листовом материале. Эффективная укладка снижает расход материала и может уменьшить стоимость каждой детали в проектах с индивидуальной резкой металлических листов.

- Печатайте в масштабе 100%: Перед отправкой распечатайте свой чертёж в натуральную величину и физически проверьте ключевые размеры. Этот простой шаг позволяет выявить ошибки масштабирования, которые часто упускаются при цифровой проверке.

- Удалите дублирующиеся линии: Перекрывающиеся или дублирующиеся траектории реза заставляют лазер дважды проходить по одной и той же линии, что приводит к потере времени и может ухудшить качество кромок.

- Укажите материал и толщину: Четко укажите тип и толщину предполагаемого материала. Разные материалы требуют различных параметров настройки, и эта информация должна сопровождать ваши файлы с проектом.

Использование стандартных толщин материалов — один из самых простых способов оптимизации процесса лазерной резки. Нестандартные толщины часто требуют специальной калибровки или поиска материала, что может значительно увеличить сроки изготовления и стоимость.

Тщательная подготовка файлов на начальном этапе позволяет избежать циклов исправлений, которые вызывают раздражение как у вас, так и у производителя. Чистый и правильно оформленный проектный файл сразу переходит в производство — что напрямую обеспечивает более быструю доставку и точные расчёты стоимости.

Когда ваши проектные файлы правильно подготовлены, понимание следующих шагов — от запроса коммерческого предложения до готовых деталей — помогает вам формировать реалистичные ожидания и выявлять поставщиков высокого качества.

Полный процесс лазерной резки: от файла до готовой детали

Большинство металлообрабатывающих лазерных сервисов рассматривают свой производственный процесс как чёрный ящик. Вы отправляете файлы, ждёте неопределённое время, и в конечном итоге детали приходят. Эта непрозрачность порождает неуверенность — а неуверенность зачастую означает, что вы платите больше необходимого или соглашаетесь на более длительные сроки поставки, чем требуется.

Понимание того, что именно происходит между запросом коммерческого предложения и окончательной доставкой, позволяет вам оптимизировать свои проекты, устанавливать реалистичные сроки и оценивать, выполняет ли поставщик свои обещания. Ниже приведена полная последовательность операций, которой следуют качественные лазерные сервисы.

От запроса коммерческого предложения до готовых деталей

Путь от проектного файла до готовой детали следует предсказуемой последовательности — хотя скорость и точность каждого этапа сильно различаются у разных поставщиков. Хорошо организованная компания по лазерной резке может выполнить стандартный заказ и отправить детали уже через 24 часа с момента первого обращения, в то время как менее эффективные операции могут занять недели на идентичные проекты.

- Отправка запроса коммерческого предложения: Вы загружаете свой CAD-файл (DXF, DWG, STEP или IGES) вместе с указаниями по материалу и требуемому количеству. Современные системы автоматического расчета немедленно анализируют геометрию вашего файла, рассчитывая длину реза, потребность в материале и предварительное время обработки. Согласно Wuxi Lead Precision Machinery , передовые платформы мгновенного ценообразования сопоставляют загруженные файлы с актуальными возможностями оборудования и историческими данными процессов — оценивая такие факторы, как компенсация ширины реза и потенциальные риски коробления детали на основе её геометрии.

- Проверка проекта и обратная связь по DFM: Прежде чем начнется резка, опытные инженеры проверяют ваш файл на технологичность. Они анализируют допуски, выявляют элементы, которые могут вызвать проблемы с качеством, и отмечают потенциальные ошибки, такие как недостаточное расстояние между резами или неподдерживаемые внутренние геометрии. Надежные поставщики предоставляют полезные рекомендации в течение нескольких часов, а не просто автоматические отказы. Такой анализ технологичности конструкции предотвращает дорогостоящие переделки на последующих этапах.

- Выбор и закупка материалов: Ваш указанный материал извлекается со склада или заказывается, если требуются специализированные сплавы. Сервисы резки металла имеют значительные запасы распространённых материалов — углеродистая сталь, нержавеющая сталь, алюминий и специальные сплавы, что исключает задержки при поставке. Подтверждение сертификатов на материалы проверяется в соответствии с вашими требованиями, особенно важно для аэрокосмической или медицинской отраслей.

- Создание программы резки: Ваш файл с чертежом размещается в программе резки, которая оптимизирует использование материала. Программное обеспечение эффективно располагает несколько деталей на листовом материале, минимизируя отходы и сохраняя необходимые расстояния между резами. Программа включает все параметры лазера: мощность, скорость подачи, тип газа и фокусное расстояние, точно настроенные под ваш материал и его толщину.

- Операция лазерной резки: Запрограммированный файл управляет режущими головками с ЧПУ на вашем материале. Современные волоконные лазерные системы с адаптивным управлением фокусировкой и мониторингом в реальном времени обеспечивают точность на уровне микронов при высокой производительности. Автоматическая загрузка материала гарантирует стабильное позиционирование, а встроенная система отсоса дыма поддерживает оптическую чёткость на протяжении всего процесса резки.

- Контроль качества: Каждая производственная партия проходит проверку геометрических размеров. Критически важные компоненты проверяются на координатно-измерительной машине (КИМ) для полной трёхмерной проверки геометрических параметров. Случайные образцы проверяются каждый час в ходе производственного процесса, а несоответствующие детали немедленно изолируются. Отчёты о проверке первой детали прилагаются к поставкам для проектов, требующих документирования прослеживаемости.

- Отделка и вторичные операции: В зависимости от ваших требований, детали могут пройти дополнительную обработку: зачистку, гибку, нарезание резьбы, сварку или поверхностную обработку, такую как порошковое покрытие или анодирование. Каждая дополнительная операция увеличивает время обработки, но обеспечивает готовые к использованию компоненты.

- Упаковка и доставка: Готовые детали упаковываются для защиты во время транспортировки. Стандартные заказы от эффективных служб лазерной резки металла, как правило, отправляются в течение 2–4 рабочих дней после получения готовых к резке файлов, согласно Опубликованному времени обработки SendCutSend .

Что происходит во время процесса резки

Фактическая операция резки включает в себя больше сложностей, чем простое прохождение по вашему контуру лазерным лучом. Понимание этих деталей помогает вам оценить, почему определённые проектные решения влияют на цену и качество.

Когда начинается резка, головка лазера позиционируется над материалом, и луч проникает сквозь него в указанной стартовой точке. Для более толстых материалов прокол занимает больше времени и выделяет больше тепла, чем последующее движение резки. Умная компоновка размещает точки прокола в местах отходов, когда это возможно, предотвращая следы нагрева на поверхностях готовых деталей.

По мере того как головка перемещается по заданному контуру, вспомогательный газ подается коаксиально с лучом. Кислород ускоряет резку углеродистой стали за счёт локального горения. Азот обеспечивает кромки без оксидов, что необходимо при сварке нержавеющей стали или для видимых поверхностей. Выбор вспомогательного газа напрямую влияет на качество кромки, скорость резки и внешний вид изделия.

Во время работы датчики отслеживают наличие аномалий. Обнаружение обратного отражения защищает оптические компоненты при резке отражающих металлов. Калибровка мощности осуществляется в реальном времени для обеспечения стабильной подачи энергии. Статистический контроль процесса отслеживает точность размеров в ходе производственных партий и запускает повторную калибровку до того, как отклонения повлияют на качество деталей.

Факторы, влияющие на сроки выполнения

Несколько переменных влияют на то, насколько быстро ваши детали перейдут от запроса к поставке:

- Готовность файлов: Файлы, готовые к резке и не имеющие проблем с изготовлением, обрабатываются немедленно. Файлы, требующие доработки, увеличивают сроки на несколько дней.

- Доступность материалов: Обычные материалы поставляются со склада. Специальные сплавы или нестандартная толщина могут потребовать время на подбор.

- Сложность заказа: Простые плоские детали обрабатываются быстрее, чем конструкции, требующие множественных вторичных операций.

- Количество: Более крупные производственные партии требуют больше времени работы станков, хотя стоимость одной детали, как правило, снижается с увеличением объема.

- Текущая загрузка производства: Фактическая загрузка станков в реальном времени влияет на график. Качественные поставщики синхронизируют ERP-системы, чтобы указывать сроки изготовления, отражающие реальную загрузку, а не оптимистичные средние значения.

Для срочных прототипов некоторые поставщики предлагают выполнение за 72 часа с ускоренной обработкой. Стандартные производственные партии, как правило, завершаются в течение 5 рабочих дней для количества до нескольких тысяч единиц. Добавление послепроизводственных операций, таких как гибка, нарезание резьбы или порошковое покрытие, пропорционально увеличивает эти сроки.

Знание этого рабочего процесса помогает вам правильно подготовить файлы, установить точные ожидания у заинтересованных сторон и выявить поставщиков, которые действительно контролируют свои процессы. Следующий важный фактор — ценообразование — во многом зависит от решений, принимаемых вами на протяжении всего этого пути.

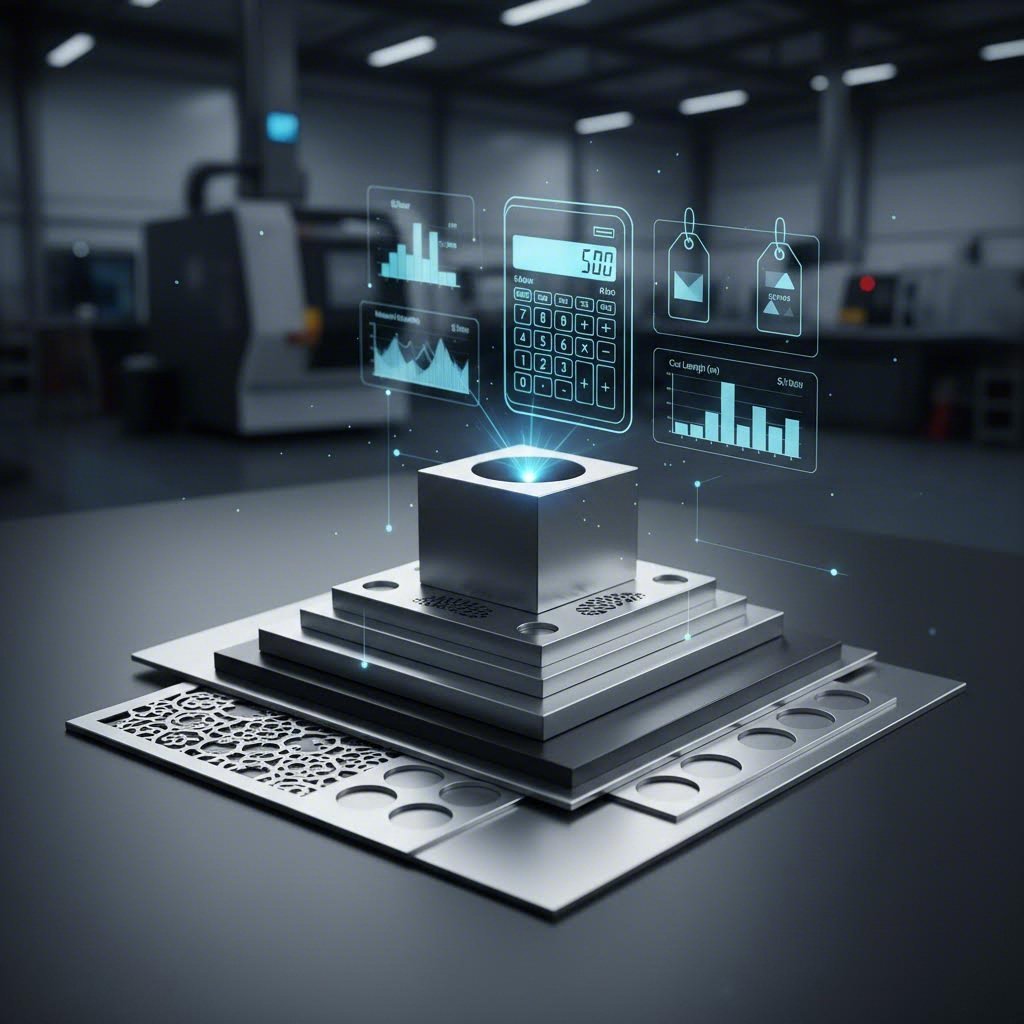

Понимание ценообразования при лазерной резке и факторов затрат

Вот что раздражает большинство клиентов в отношении ценообразования на услуги лазерной резки металла: отсутствие прозрачности. Вы запрашиваете расчёт стоимости, получаете цифру и не имеете понятия, является ли она конкурентоспособной или что именно формирует затраты. Некоторые мастерские берут за квадратный дюйм. Другие приводят цену в час. Некоторые даже не объясняют свою методологию.

Реальность такова: почти каждый поставщик использует схожую базовую формулу, но рассчитывает входные данные по-разному. Понимание этих факторов затрат позволяет вам взять ситуацию под контроль — оптимизировать конструкции, грамотно сравнивать коммерческие предложения и не переплачивать за стандартные работы. Применяются ли эти принципы при поиске места для резки металла для единичного прототипа или при выборе услуги лазерной резки стали для серийного производства, они актуальны в любом случае.

Ключевые факторы, определяющие стоимость лазерной резки

Забудьте миф о том, что ценообразование в первую очередь зависит от площади материала. Согласно Руководству по ценообразованию Fortune Laser единственным наиболее важным фактором, влияющим на стоимость, является время работы станка, а не квадратные метры вашего листа. Простая прямоугольная скоба и сложная декоративная панель из одинакового материала могут иметь совершенно разную цену, поскольку одна из них требует значительно больше времени резки, чем другая.

Стандартная формула ценообразования выглядит следующим образом:

Окончательная цена = (Стоимость материалов + Переменные расходы + Постоянные расходы) × (1 + Наценка)

Каждый компонент вносит различный вклад в зависимости от конкретного проекта:

- Тип и стоимость материала: Цены на сырьё сильно варьируются. Стоимость МДФ составляет лишь часть стоимости нержавеющей стали; титан авиационного класса стоит в несколько раз больше, чем углеродистая сталь. Базовая стоимость материала включает не только готовые детали, но и отходы, образующиеся при резке.

- Толщина материала: Этот фактор влияет на стоимость экспоненциально, а не линейно. Удвоение толщины может более чем удвоить время резки, поскольку лазеру необходимо двигаться значительно медленнее для чистого проникновения. Резка стальной пластины толщиной 6 мм может занять в три раза больше времени, чем резка заготовки толщиной 3 мм — не в два раза дольше.

- Длина реза (периметр): Каждый миллиметр пути, который проходит лазер, увеличивает время работы станка. Сложные геометрические формы с длинным периметром стоят дороже простых фигур, даже если площадь материала одинакова. Изящные узоры могут стоить в несколько раз больше, чем простые прямоугольные вырезы.

- Количество пропилов: Каждый раз, когда лазер начинает новый рез, он сначала должен пробить материал. Конструкция с 50 небольшими отверстиями подразумевает 50 циклов пробивки — каждый из которых увеличивает время и стоимость. Объединение мелких элементов или уменьшение количества отверстий напрямую снижает цену.

- Требования к допускам: Указание допусков более жестких, чем это необходимо по функциональным требованиям, значительно увеличивает стоимость. Обеспечение допуска ±0,003" требует более медленной и контролируемой скорости резки по сравнению с ±0,010". Если ваше применение действительно не требует жестких допусков, использование стандартной точности позволяет сэкономить деньги.

- Вспомогательные операции: Гибка, нарезание резьбы, зачистка заусенцев, порошковое покрытие и установка крепежа добавляют трудозатраты и время обработки. Плоская деталь, вырезанная лазером, требует меньше операций, чем формованная оболочка с резьбовыми вставками и окрашенной поверхностью.

- Сбор за настройку: Большинство онлайн-услуг лазерной резки и резки стали взимают плату за настройку, которая покрывает время оператора на загрузку материала, калибровку оборудования и подготовку вашего файла. Эти фиксированные затраты распределяются по количеству заказанных единиц — поэтому цена на единицу снижается при увеличении объема.

Почасовые тарифы на оборудование, как правило, варьируются от 60 до 120 долларов в зависимости от мощности лазера и его возможностей. Резка металла стоит дороже, чем резка акрила или дерева, поскольку требует более мощного оборудования, расхода дорогих вспомогательных газов, таких как азот или кислород, и приводит к более интенсивному износу станка.

Как оптимизировать конструкцию для снижения затрат

Вот что большинство мастерских не скажут добровольно: вы контролируете большую часть итоговой цены, чем они. Решения по проектированию, принятые до того, как вы запросите коммерческое предложение, определяют основную часть ваших производственных затрат. Грамотная оптимизация может сократить расходы на 30–50%, не нарушая функциональности.

По возможности упрощайте геометрию. Резкие изгибы и острые углы вынуждают режущую головку постоянно замедляться и ускоряться, что увеличивает цикл обработки. Замена нескольких мелких отверстий на удлинённые прорези снижает количество проколов при сохранении схожей функциональности. Пересмотрите каждый декоративный элемент — действительно ли сложный узор необходим для вашего применения, или же более простая альтернатива решает ту же задачу?

Используйте самый тонкий материал, соответствующий вашим требованиям. Это по-прежнему самая эффективная стратегия снижения затрат. Прежде чем выбирать заготовку с большим сечением, убедитесь, что более тонкий материал удовлетворяет требованиям прочности и долговечности. Разница во времени обработки между сталью толщиной 2 мм и 4 мм значительна.

Тщательно очистите файлы ваших чертежей. Дублированные линии, скрытые слои и вспомогательные построения вызывают проблемы. Автоматизированные системы расчёта стоимости пытаются вырезать всё, что обнаруживают, — двойные линии буквально удваивают стоимость этой операции. Удаляйте все несущественные элементы перед отправкой.

Учитывайте эффективность раскроя. Части, рационально размещенные на листовом материале, минимизируют отходы. Прямоугольные формы размещаются эффективнее, чем детали с нестандартным контуром. Если вы заказываете несколько различных деталей, объединение их в один заказ позволяет мастерской совместить их при раскрое, снижая стоимость материала на одну деталь.

Заказывайте подходящее количество. Себестоимость единицы резко снижается с увеличением объема заказа, поскольку затраты на наладку производства распределяются на большее количество деталей. По данным отраслевых источников, скидки за объем могут достигать 70% для крупных заказов. Часто выгоднее делать более крупные, но менее частые заказы, чем множество мелких партий.

Ценообразование для прототипов против цен для серийного производства

Одиночные прототипы и заказы малого объема имеют более высокую стоимость на единицу — иногда значительно более высокую. Это не потому что компании завышают цены; это отражает экономическую реальность, согласно которой постоянные издержки должны быть покрыты независимо от объема.

Для одного прототипа расходы на настройку, подготовку файлов, обработку материалов и контроль качества распространяются только на одну деталь. Закажите 100 одинаковых деталей — и эти фиксированные затраты распределятся по всей партии, значительно снизив стоимость единицы продукции.

Если вы ищете недорогую лазерную резку в небольших количествах для прототипов, сосредоточьтесь на оптимизации конструкции, а не на выборе поставщика. Хорошо оптимизированный дизайн от качественного поставщика лазерной резки по стали часто обходится дешевле, чем сложный проект у самого дешевого подрядчика.

Получение точных коммерческих предложений

Подготовьте следующую информацию перед запросом коммерческих предложений, чтобы быстро получить точные цены:

- Векторные файлы чертежей в формате DXF, DWG или STEP

- Тип материала и спецификация марки

- Толщина материала

- Необходимое количество

- Требования к допускам (если они строже стандартных)

- Необходимые операции по отделке

- Ожидания сроков доставки

Многие онлайн-платформы теперь предлагают мгновенное ценообразование — загрузите файл, выберите параметры материала и получите расчёт стоимости в течение нескольких секунд. Эти автоматизированные системы алгоритмически рассчитывают длину реза, количество проколов и расход материала. Однако они могут не выявить проблемы с технологичностью, которые обнаруживает ручная проверка.

Понимание факторов, влияющих на стоимость, позволяет вам осознанно выбирать компромисс между ценой, качеством и сроками. Следующий важный аспект — соответствие возможностей лазерной резки конкретной отраслевой задаче — определяет, сможет ли выбранная услуга действительно выполнить требования вашего проекта.

Отраслевые применения лазерной резки металлических компонентов

Вы познакомились с технологией, разобрались в материалах и узнали, что влияет на ценообразование. Но самое интересное начинается здесь: реальные применения, где лазерная резка металла доказывает свою ценность. В то время как конкуренты предлагают общие списки отраслей, важны детали — ведь понимание того, как именно эта технология решает конкретные производственные задачи, помогает вам оценить, подходит ли она для вашего проекта.

От компонентов шасси, обеспечивающих безопасность транспортных средств, до декоративных панелей, преображающих фасады зданий, точная лазерная резка позволяет реализовывать решения, которые были бы непрактичными или невозможными при использовании традиционных методов обработки. Независимо от того, ищете ли вы услуги лазерной резки металла рядом со мной или оцениваете предложения по резке стальных листов по всей стране, знание этих практических применений поможет вам эффективно взаимодействовать с поставщиками и правильно формировать ожидания.

Автомобильная и аэрокосмическая отрасли: прецизионные компоненты

Автомобильная промышленность требует редкого сочетания: сложные геометрические формы, жесткие допуски и огромные объемы производства — все при сохранении конкурентоспособной стоимости. Лазерная резка обеспечивает высокие результаты по всем этим параметрам.

Почему эта технология доминирует в производстве автомобилей? Анализу отрасли компании Accurl лазерная резка значительно эффективнее традиционных методов обработки металла, таких как вырубка штампами или плазменная резка, упрощая производство автомобилей, где каждый миллиметр имеет значение. Мощный волоконный лазер обеспечивает точность, необходимую для критически важных с точки зрения безопасности компонентов.

- Компоненты шасси: Направляющие рамы, поперечины и элементы усиления конструкции требуют точного соблюдения размеров для обеспечения стабильности при аварии. Лазерно вырезанные детали стабильно соответствуют допускам ±0,076 мм на протяжении всего производственного цикла, охватывающего тысячи единиц продукции.

- Кронштейны и крепежные элементы: Опоры двигателя, кронштейны подвески и элементы крепления панелей кузова требуют точного расположения отверстий для эффективной работы на сборочной линии. Несоосность отверстий означает брак деталей и задержки в производстве.

- Конструкционные детали: Стойки A, стойки B и усилители крыши изготавливаются из высокопрочной стали, которую традиционная пробивка не в состоянии обрабатывать качественно. Лазерная резка эффективно справляется со сверхпрочной сталью без износа инструмента, характерного для механических методов.

- Компоненты системы выпуска газов: Теплоизоляционные экраны, фланцы и крепёжные кронштейны требуют чистых кромок, которые не создают концентрации напряжений в условиях высоких температур.

- Кронштейны для внутренней отделки: Опоры панели приборов, каркасы сидений и крепёж консоли должны иметь заусенцевые кромки для обеспечения безопасности работников при сборке.

Авиационные применения предъявляют ещё более высокие требования к точности. Когда компоненты эксплуатируются на высоте 35 000 футов, отказ недопустим.

Авиакосмическая отрасль выигрывает от способности лазерной резки производить компоненты, соответствующие строгим допускам и сохраняющие целостность конструкции — критически важные параметры в приложениях, где снижение веса напрямую влияет на топливную эффективность и грузоподъёмность. Услуги лазерной резки стали, применяемые в авиакосмической сфере, зачастую подтверждены сертификатами, такими как AS9100, демонстрирующими соответствие системы качества.

- Конструкционные элементы планера: Рёбра жёсткости, лонжероны и подкрепления обшивки из алюминиевых и титановых сплавов требуют точного контроля массы. Каждый грамм имеет значение при расчёте расхода топлива за тысячи часов полётов.

- Компоненты двигателя: Демпферы лопаток турбины, футеровка камер сгорания и выхлопные компоненты изготавливаются из экзотических сплавов, плохо поддающихся механической обработке, но отлично режущихся лазером.

- Электронные отсеки авиационной электроники: Экранирующие корпуса для чувствительной электроники требуют защиты от ЭМИ и точного соблюдения размеров для обеспечения герметичности.

- Внутренние компоненты: Каркасы сидений, оборудование камбуза и фурнитура багажных полок должны сочетать снижение веса с требованиями долговечности.

Для любителей и небольших производителей лазерная резка для хобби может изготавливать компоненты масштабных моделей, детали дронов и индивидуальные автомобильные аксессуары с использованием той же технологии, что применяется крупными производителями оригинального оборудования — просто в меньших объемах.

Применение в электронике и промышленном оборудовании

Производство электроники требует высокой точности на масштабах, где традиционные методы обработки оказываются неэффективны. Согласно Think Robotics , изготовление изделий из листового металла обеспечивает экономически выгодное производство корпусов для электроники, а лазерная резка позволяет получать точные плоские заготовки из различных материалов.

- Корпуса и шасси: Корпуса серверов, боксы панелей управления и шкафы оборудования требуют точных вырезов под дисплеи, разъёмы и вентиляцию. Лазерная резка создаёт эти элементы за одну операцию, устраняя необходимость нескольких этапов механической обработки.

- Радиаторы и системы теплового управления: Алюминиевые радиаторы с сложными ребрами эффективно отводят тепло от компонентов. Лазерная резка позволяет быстрее изготавливать такие сложные геометрические формы, чем механическая обработка, сохраняя тонкие стенки, что максимизирует площадь поверхности.

- Экранирование от ЭМИ: Корпуса, экранированные по ВЧ, требуют стабильного качества кромок для правильной посадки уплотнительных прокладок. Чистые, без заусенцев кромки, полученные лазерной резкой — по данным Indaco Metals, почти не требующие дополнительной обработки — обеспечивают надежную эффективность экранирования.

- Крепежные элементы для монтажа в стойку: Направляющие для серверов, панели управления кабелями и кронштейны оборудования требуют точных шаблонов отверстий, соответствующих отраслевым стандартам крепления.

- Конструкции для поддержки печатных плат: Направляющие для плат, дистанционные втулки и монтажные пластины точно фиксируют печатные платы внутри корпусов.

Производство промышленного оборудования охватывает всё — от автоматизации заводов до сельскохозяйственной техники. Эти применения, как правило, делают акцент на долговечности и функциональности, а не на внешнем виде, но при этом по-прежнему требуют точных размеров для правильной сборки и работы.

- Ограждения машин и защитные кожухи: Перфорированные защитные панели обеспечивают видимость и циркуляцию воздуха, предотвращая при этом контакт оператора с движущимися частями. Лазерная резка обеспечивает одинаковые узоры отверстий на больших площадях панелей.

- Компоненты конвейера: Боковые направляющие, крепежные кронштейны и корпуса приводов рассчитаны на непрерывную работу в тяжелых условиях эксплуатации.

- Сельскохозяйственная техника: Компоненты комбайнов, крепежные элементы навесного оборудования и несущие конструкции должны выдерживать суровые полевые условия и сохранять точность функционирования.

- Оборудование для обработки материалов: Навесное оборудование для вилочных погрузчиков, компоненты стеллажей для поддонов и оборудование для автоматизации складов требуют высокой прочности и точности размеров.

Архитектурные и декоративные металлические применения

Когда внешний вид имеет такое же значение, как и функциональность, лазерная резка позволяет создавать конструкции, которые невозможно изготовить экономически выгодно другими методами. Именно здесь технология по-настоящему демонстрирует свой творческий потенциал.

Архитектурные применения вывели лазерную резку за пределы промышленных установок в мир дизайна и эстетики. Способность технологии прорезать толстые стальные пластины и обеспечивать точные разрезы делает её незаменимой для сочетания конструкционной прочности и визуальной привлекательности — качества, высоко ценимого в современной архитектуре.

- Декоративные панели фасада: Фасады зданий с замысловатыми геометрическими узорами, органическими формами или фирменными изображениями. Эти крупногабаритные панели требуют стабильного качества на площади в сотни квадратных футов.

- Перегородки для интерьера: Разделители пространства, декоративные стены и перегородки между помещениями, сочетающие функциональность с художественным выражением.

- Компоненты лестниц: Декоративные косоуры, панели ограждений и узоры балясин, превращающие утилитарные конструкции в элементы дизайна.

- Вывески и навигационные системы: Объёмные буквы, подсвеченные поверхности вывесок и навигационные системы, требующие точного формирования символов и высококачественных краёв.

- Элементы мебели на заказ: Основания столов, каркасы стульев и элементы полок, сочетающие промышленные материалы с изысканным дизайном.

- Художественные инсталляции: Скульптурные элементы, особенности подвесных потолков и памятные изделия, расширяющие творческие границы.

Городские центры стали особенно активными рынками для лазерной резки в архитектуре. Если вы находитесь на северо-востоке, поставщики услуг лазерной резки в Нью-Йорке и Нью-Йорке обслуживают архитекторов, дизайнеров и производителей, которым требуется быстрое выполнение заказов на нестандартные металлоизделия. Многие из этих мастерских также предлагают услуги лазерной гравировки в Нью-Йорке для нанесения текста, логотипов или текстурирования поверхности на вырезанные детали.

Сектор вывесок и рекламы особенно выигрывает от точности лазерной резки. Создание вывесок, дисплеев и рекламных материалов, которые одновременно сложны и привлекательны, требует уникального сочетания точности, скорости и универсальности — что делает их идеальными для эффективных маркетинговых материалов, помогающих бизнесу выделяться на переполненных рынках.

Соответствие применений возможностям услуг

Не каждый поставщик лазерной резки одинаково хорошо обслуживает все отрасли. Компания, ориентированная на архитектурные панели, может не иметь сертификатов, необходимых для производства авиационных компонентов. Поставщик для автомобильной промышленности высокого объема может не обеспечить гибкость проектирования, необходимую для изготовления индивидуальных декоративных изделий.

При оценке поставщиков для вашего конкретного применения рассмотрите следующие критерии соответствия:

- Экспертиза материалов: Работает ли компания регулярно с требуемыми вами сплавами и толщинами?

- Возможности по допускам: Может ли она обеспечить точность, требуемую вашим применением?

- Гибкость объёмов: Эффективно ли она обрабатывает требуемые вами объёмы — будь то прототипы или серийное производство?

- Вспомогательные операции: Может ли она предоставить необходимые вам услуги по гибке, отделке и сборке?

- Отраслевые сертификации: Имеет ли она сертификаты качества, относящиеся к вашей отрасли?

Понимание этих отраслевых применений даёт вам основу для оценки потенциальных поставщиков. Следующий шаг — знание точных критериев, отличающих качественные услуги от посредственных, — гарантирует, что вы выберете партнёра, способного действительно выполнить ваши проектные требования.

Как оценить и выбрать поставщика услуг лазерной резки

Поиск ближайших услуг лазерной резки металла дает десятки вариантов, но как отличить поставщиков, обеспечивающих стабильное качество, от тех, кто просто владеет режущим оборудованием? Разница между приемлемым поставщиком и исключительным партнером зачастую определяет, будет ли ваш проект успешным или превратится в дорогостоящий урок выбора подрядчика.

Большинство покупателей при оценке индивидуальных услуг лазерной резки в первую очередь ориентируются на цену. Это ошибка. Самое дешевое предложение зачастую становится самым дорогим вариантом, когда детали поступают с отклонениями от допусков, материалы не соответствуют спецификациям или сроки поставок постоянно срываются. Понимание того, что отличает качественных поставщиков от обычных мастерских, позволяет вам принимать решения, которые защищают ваши проекты и вашу репутацию.

Сертификаты и стандарты качества, имеющие значение

Сертификаты — это не просто украшения для стен, они подтверждают обязательства по обеспечению системного качества. Когда сервис лазерной резки металла имеет соответствующие сертификаты, независимые аудиторы подтвердили, что его процессы соответствуют строгим международным стандартам.

Для общих задач в производстве наличие сертификата ISO 9001 означает, что поставщик поддерживает документированную систему управления качеством, охватывающую все этапы — от проверки входящих материалов до окончательной проверки деталей. Этот базовый сертификат демонстрирует дисциплину процессов, но не учитывает отраслевые требования.

Для автомобильной промышленности требуется сертификация IATF 16949. В соответствии с International Automotive Task Force , это сертификат означает, что компания разработала «ориентированную на процессы систему менеджмента качества, обеспечивающую постоянное совершенствование, предотвращение дефектов, а также сокращение вариаций и отходов». Крупные автопроизводители, включая BMW, Ford и Stellantis, требуют, чтобы поставщики на всех уровнях их цепочек поставок имели данный сертификат.

Почему это важно, если вы закупаете кронштейны шасси или несущие компоненты? Поставщики, имеющие сертификат IATF 16949, подтвердили свою способность стабильно производить качественные детали, соответствующие жёстким техническим требованиям автомобильной промышленности. Процесс сертификации оценивает всё — от управления поставщиками до статистического контроля процессов, обеспечивая систематическое качество вместо результатов, основанных на удаче.

Для лазерной резки нержавеющей стали, применяемой в пищевой промышленности или фармацевтике, выбирайте поставщиков, знакомых с требованиями FDA и стандартами санитарной конструкции. Для изготовления аэрокосмических компонентов требуется сертификация AS9100, подтверждающая соответствие отраслевым стандартам качества авиационной промышленности.

При выборе услуги металлообработки поблизости прямо спрашивайте о сертификатах и просите их копии. Надежные поставщики демонстрируют свои квалификационные документы открыто и легко предоставляют соответствующую документацию. Колебания или неопределенные ответы могут означать, что сертификаты заявлены, но не действуют.

Возможности оборудования и технологии

Оборудование, используемое на производстве, напрямую определяет, что может быть эффективно изготовлено, а что — нет. Руководству по выбору Emery Laser как упоминалось ранее, современные лазерные станки, такие как волоконные лазеры, обеспечивают превосходную точность, скорость и эффективность при обработке сложных конструкций с минимальными отходами материала.

При оценке услуг лазерной резки листового металла изучите следующие факторы оборудования:

- Тип и мощность лазера: Волоконные лазеры отлично справляются с тонкими и средними материалами; системы высокой мощности обрабатывают более толстые заготовки. Убедитесь, что их оборудование соответствует вашим требованиям к материалам.

- Размер кровати: Максимальные размеры листа, которые может обрабатывать оборудование. Более крупные рабочие поверхности позволяют обрабатывать большие детали и обеспечивают более эффективную компоновку при серийном производстве.

- Уровень автоматизации: Системы автоматической подачи материала снижают затраты на рабочую силу и повышают стабильность процесса. Уточните, используют ли они автоматическую загрузку/выгрузку при серийном производстве.

- Функциональные возможности программного обеспечения: Современное ПО CAD/CAM, например, интеграция с SolidWorks и передовые алгоритмы оптимизации раскроя, снижают отходы и повышают точность. Качественные поставщики инвестируют в актуальное программное обеспечение, а не в устаревшие системы.

- Практики обслуживания: Хорошо обслуживаемое оборудование обеспечивает стабильные результаты. Уточните график калибровки и программы профилактического обслуживания.

Служба лазерной резки с ЧПУ, использующая устаревшее оборудование, может испытывать трудности при работе с отражающими материалами, малыми допусками или толстыми заготовками, которые современные волоконные системы обрабатывают регулярно. Не предполагайте, что все поставщики предлагают одинаковые возможности.

Процессы контроля качества и гарантии точности

Одного оборудования недостаточно для обеспечения качества — необходимы систематические процессы проверки и контроля. Понимание того, как потенциальный поставщик проверяет свою работу, показывает, выявляются ли проблемы до отправки деталей или только после того, как вы их обнаружите.

Качественные услуги лазерной резки из нержавеющей стали включают контроль на нескольких этапах:

- Проверка поступающего материала: Проверка типа материала, его толщины и сертификатов соответствия спецификациям перед началом резки.

- Первичный контроль образца: Тщательное измерение первых деталей по чертежам перед продолжением производства.

- Выборочный контроль в процессе производства: Периодическая проверка размеров в ходе производственного процесса, чтобы выявить отклонения до того, как они повлияют на большое количество изделий.

- Финальный осмотр: Проверка готовых деталей на соответствие всем спецификациям перед упаковкой и отправкой.

- Документация: Предоставление отчетов о проверке, сертификатов материалов и записей прослеживаемости по требованию.

Уточните у потенциальных поставщиков информацию об их оборудовании для контроля. Координатно-измерительные машины (КИМ) обеспечивают полную трехмерную проверку сложных геометрий. Оптические сравнители проверяют точность профиля. Простые штангенциркули подходят для базовых размеров, но не могут надежно проверить сложные элементы.

Гарантии по допускам имеют значение. Поставщик, заявляющий возможность обеспечения допуска ±0,003", должен подкрепить это заявление документально подтвержденными данными, а не просто маркетинговыми утверждениями. Запросите данные исследований по допускам или показатели возможностей производства, подтверждающие, что указанные спецификации стабильно достигаются.

Надежность сроков выполнения и производственные мощности

Обещанные сроки выполнения ничего не значат, если даты поставок постоянно срываются. Согласно отраслевым рекомендациям, задержки могут привести к дорогостоящему простою и срыву сроков — поэтому надежность сроков выполнения является ключевым фактором оценки.

При оценке своевременности поставок задайте следующие вопросы:

- Какой у вас текущий срок выполнения стандартных заказов? Сравните заявленные сроки выполнения работ у нескольких поставщиков для проверки их реалистичности.

- Как вы обрабатываете срочные запросы? Гибкость при выполнении срочных проектов указывает на наличие резервных мощностей и гибкость процессов.

- Какой у вас процент своевременных поставок? Качественные поставщики отслеживают этот показатель и уверенно делятся им. Колебания могут свидетельствовать о проблемах.

- Как вы сообщаете о задержках? Оперативное уведомление об изменениях в расписании демонстрирует профессионализм; узнавать о задержках только тогда, когда детали не поступили, означает системные проблемы.

Возможности быстрого прототипирования отличают поставщиков, поддерживающих разработку продукции. Компания, предлагающая изготовление прототипов за 5 дней, позволяет быстрее выполнять итерации дизайна, чем та, которой требуется три недели на первоначальные образцы. Для потребностей металлообработки в автомобильной промышленности такие поставщики, как Shaoyi (Ningbo) Metal Technology объединяют качество, сертифицированное по IATF 16949, с возможностью быстрого прототипирования за 5 дней и подготовкой коммерческого предложения за 12 часов — что демонстрирует, как ведущие производители сочетают скорость и соответствие требованиям системы качества.

Поддержка DFM и оперативность в коммуникации

Обратная связь по конструкторско-технологической подготовке производства (DFM) превращает обычных поставщиков в ценных партнёров. Поставщики, которые заблаговременно выявляют проблемы в конструкции, предлагают изменения, снижающие затраты, и разъясняют ограничения производственных процессов, приносят ценность, выходящую за рамки простой резки металла.

Комплексная поддержка DFM включает:

- Анализ технологичности: Выявление элементов, которые могут вызвать проблемы с качеством до начала обработки.

- Рекомендации по оптимизации затрат: Рекомендации по изменению конструкции, позволяющие сократить время обработки без ущерба для функциональности.

- Рекомендации по материалам: Консультирование по выбору оптимальных материалов с учётом эксплуатационных характеристик, стоимости и доступности.

- Рекомендации по допускам: Пояснение, какой уровень точности достижим для конкретных материалов и геометрий.

- Координация вторичных операций: Эффективное управление требованиями к формовке, отделке и сборке.

Оперативность в коммуникации отражает корпоративную культуру. Поставщик, который быстро отвечает на технические вопросы, демонстрирует ориентацию на клиента. Тот, кто тратит дни на ответы на простые запросы, вероятно, испытывает трудности с более сложными вопросами. В ходе первоначальных контактов обращайте внимание на скорость ответов и качество информации — эти тенденции сохраняются на протяжении всего сотрудничества.

Вопросы, которые следует задать перед выбором поставщика

Имея критерии оценки, вот конкретные вопросы, которые помогут отличить качественные услуги индивидуальной лазерной резки от поставок товарных продуктов:

- Какими сертификатами вы обладаете и можете ли предоставить действующую документацию? Обращайте внимание как минимум на наличие сертификата ISO 9001; для автомобильной промышленности — IATF 16949.

- Какую лазерную технологию вы используете для моего конкретного материала и толщины? Убедитесь, что оборудование соответствует вашим требованиям.

- Какие допуски вы можете гарантировать и как их контролируете? Запрашивайте документацию по возможностям производства, а не только маркетинговые заявления.

- Какое у вас типичное время выполнения заказа и какой процент своевременных поставок? Количественные показатели лучше расплывчатых обещаний.

- Предоставляете ли вы обратную связь по технологичности конструкции (DFM) по представленным чертежам? Проактивный анализ технологичности указывает на партнёрский подход.

- Какие процессы проверки вы используете и какая документация прилагается к поставкам? Понимание их процессов проверки качества показывает зрелость производственных процессов.

- Можете ли вы предоставить рекомендации от клиентов из моей отрасли? Соответствующий опыт снижает кривую обучения и риски.

- Как вы обрабатываете несоответствующие детали? Чёткие политики решения вопросов качества защищают ваши интересы.

- Какие вторичные операции вы выполняете на собственных мощностях? Консолидированные закупки упрощают вашу цепочку поставок.

- Как быстро вы обычно предоставляете коммерческие предложения? Срок предоставления коммерческого предложения показывает общую оперативность. Ведущие поставщики предлагают срок возврата предложения 12 часов для стандартных запросов.

Если вам необходимо лазерная резка нержавеющей стали рядом со мной для критически важного применения, эти вопросы помогут отличить поставщиков, которые действительно могут обеспечить поддержку ваших требований, от тех, кто просто принимает заказы и надеется на приемлемый результат.

Тщательная оценка поставщиков окупается на протяжении всего периода сотрудничества. Качественный партнёр снижает общие затраты за счёт меньшего количества отказов, более быстрых итераций и надёжной доставки — экономия, которая значительно превышает любую дополнительную стоимость его услуг.

Имея чёткие критерии выбора поставщика услуг, последний шаг — применить эти знания на практике в соответствии с конкретными потребностями вашего проекта.

Правильный выбор для вашего проекта резки металла

Теперь вы видите, что находится за кулисами услуг лазерной резки металла — различия в технологиях, которые мастерские редко объясняют, факторы ценообразования, которые им выгодно скрывать, и критерии оценки, отличающие качественных поставщиков от простых владельцев оборудования. Эти знания превращают вас из пассивного покупателя в осведомлённого клиента, способного добиваться лучших цен, более коротких сроков выполнения и превосходных результатов.

Независимо от того, создаете ли вы индивидуальные металлические вырезанные детали для прототипа, закупаете производственные объемы для изготовления или разрабатываете лазерной резки металлические украшения для художественных проектов, принципы остаются неизменными. Давайте обобщим всё в виде практических рекомендаций, адаптированных под вашу конкретную ситуацию.

Основные выводы для вашего проекта лазерной резки

Выбранная вами технология напрямую влияет на стоимость и качество. В применениях лазерной резки тонкого и среднего металла доминируют волоконные лазеры благодаря превосходной эффективности и скорости. Системы CO2 отлично справляются с более толстыми материалами и подходят для мастерских, работающих с различными материалами. Понимание этого различия помогает вам оценить, соответствует ли оборудование поставщика вашим требованиям — или же они используют то, что у них есть, а не то, что нужно вашему проекту.

Выбор материала выходит за рамки базовых характеристик. Отражающие металлы, такие как алюминий и медь, требуют специализированных параметров, влияющих на цену. Важна подготовка поверхности. Выбор толщины экспоненциально влияет на время и стоимость резки. Использование самого тонкого материала, отвечающего функциональным требованиям, остается наиболее эффективной стратегией снижения затрат.

Оптимизация конструкции — ваша задача, а не поставщика. Подготовка файлов, размеры элементов, компенсация ширины реза и эффективность раскроя влияют на итоговый счёт. Хорошо оптимизированная конструкция от качественного поставщика лазерной резки нержавеющей стали обойдётся дешевле, чем сложная конструкция от самого дешёвого исполнителя.

Сертификаты имеют значение, особенно для критически важных применений. Сертификация IATF 16949 подтверждает качество систем на уровне автомобильной промышленности. ISO 9001 устанавливает базовые требования к дисциплине процессов. Это не маркетинговые заявления, а независимая проверка системного управления качеством.

Самое дешевое предложение зачастую становится самым дорогим вариантом, когда детали приходят с отклонениями размеров, материалы не соответствуют спецификациям или сроки поставки постоянно переносятся.

Дальнейшие шаги в зависимости от ваших требований к проекту

Для любителей и мастеров: Начните с подготовки файлов конструкции. Преобразуйте свою идею в векторный формат (DXF или SVG), проверьте минимальные размеры элементов относительно выбранной толщины материала и удалите дублирующие линии. Многие поставщики услуг лазерной резки металла предлагают мгновенное онлайн-котирование — загрузите свой файл, выберите материалы и сравните цены в нескольких компаниях перед тем, как принять решение.

Для инженеров и разработчиков продукции: Уделяйте внимание технологичности с самого начала. Применяйте правила проектирования, описанные здесь, на этапе начальной разработки в CAD, чтобы не выявлять проблемы уже при подготовке коммерческих предложений. Запрашивайте обратную связь по анализу технологичности (DFM) у потенциальных поставщиков — их готовность к техническому взаимодействию указывает на потенциал партнёрства. Для быстрой итерации отдавайте предпочтение производствам, предлагающим изготовление прототипов за 5 дней, чтобы ускорить цикл разработки.

Для специалистов по закупкам: Постройте систему оценки по следующим критериям: сертификаты, возможности оборудования, процессы контроля качества и надёжность поставок. Запрашивайте документацию по допускам и показатели своевременных поставок — а не только маркетинговые заявления. Для постоянных производственных потребностей аккредитуйте несколько источников поставок, чтобы защитить свою цепочку поставок.

В частности, для автомобильной промышленности: Сертификат IATF 16949 является обязательным для шасси, подвески и несущих компонентов. Если ваш проект требует сертифицированного качества изготовления металлических деталей для автомобилей, Shaoyi (Ningbo) Metal Technology предлагает ответ в течение 12 часов в сочетании с комплексной поддержкой DFM и быстрым прототипированием за 5 дней — что позволяет вам быстро проверить конструкции перед запуском серийного производства.

Независимо от вашей сферы применения — от промышленного оборудования до декоративных металлических изделий — правильный путь начинается с правильно подготовленных файлов проекта, реалистичных спецификаций материалов и допусков, а также тщательной оценки поставщиков. Вооружившись знаниями из этого руководства, вы сможете добиться лучших результатов, чем покупатели, которые рассматривают услуги лазерной резки металла как товарные приобретения.

Ваш следующий шаг? Подготовьте файл проекта в соответствии с изложенными рекомендациями, соберите спецификации материалов и запросите коммерческие предложения у поставщиков, возможности которых соответствуют вашим требованиям. Разница между удовлетворительными и исключительными результатами зачастую определяется тем, задаёте ли вы правильные вопросы до размещения заказа.

Часто задаваемые вопросы об услугах лазерной резки металла

1. Сколько стоит лазерная резка металла?

Лазерная резка металла обычно стоит от 13 до 20 долларов США в час машинного времени, но конечная цена зависит от нескольких факторов помимо почасовой ставки. Наибольшее влияние оказывают тип и толщина материала: удвоение толщины может более чем вдвое увеличить время резки. Также существенное значение имеет сложность реза: сложные узоры с большой длиной контура обходятся дороже, чем простые формы. На цену влияет и количество проколов — каждое отверстие или внутренний вырез требует отдельной операции прокола. Для получения точных коммерческих предложений подготовьте векторные файлы (в формате DXF или DWG), укажите тип и толщину материала, а также необходимое количество изделий. Многие поставщики услуг предлагают мгновенное онлайн-котирование для быстрого сравнения.

2. В чём разница между волоконным лазером и CO2-лазерной резкой?

Волоконные лазеры работают на длине волны 1064 нм и отлично справляются с резкой тонких и средних металлов, особенно отражающих материалов, таких как алюминий, медь и латунь. Они обеспечивают энергоэффективность до 50 % и требуют минимального технического обслуживания. Лазеры СО2 используют длину волны 10 600 нм и по-прежнему идеальны для более толстых материалов и предприятий, работающих с разнородными материалами. Системы СО2 часто обеспечивают более гладкие кромки при резке толстой углеродистой стали и могут также резать неметаллы, такие как дерево и акрил. Для большинства проектов из листового металла толщиной менее 1 дюйма волоконные лазеры обеспечивают более высокую скорость и меньшие эксплуатационные расходы.

3. Какие форматы файлов требуются для услуг лазерной резки?

Для лазерной резки требуются векторные файлы, а не фотографии или растровые изображения. Наиболее распространёнными форматами являются DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) и SVG (Scalable Vector Graphics). Формат DXF является отраслевым стандартом и обеспечивает универсальную совместимость. Перед отправкой преобразуйте весь текст в контуры, удалите дублирующиеся линии и проверьте размеры в масштабе 100%. Если у вас есть только растровое изображение, вы можете использовать инструменты, такие как Inkscape, чтобы перевести его в векторный формат, однако после конвертации необходимо проверить точность размеров.

4. Какие материалы можно подвергать лазерной резке?

Большинство лазерных сервисов по резке металла обрабатывают углеродистую сталь (до 25+ мм), нержавеющую сталь (до 20 мм), алюминиевые сплавы (до 12 мм), латунь (до 8 мм), медь (до 6 мм) и титан (до 6 мм). Свойства материала напрямую влияют на параметры и стоимость резки. Сталь хорошо поглощает лазерную энергию, что делает её резку экономически выгодной. Отражающие металлы, такие как алюминий и медь, требуют специальных настроек и, как правило, стоят дороже. Важно состояние поверхности — чистые материалы, свободные от масла, окисления и влаги, обеспечивают лучший результат с меньшим количеством осложнений.

5. Как выбрать подходящего поставщика услуги лазерной резки?

Оценивайте поставщиков на основе сертификатов, возможностей оборудования, процессов контроля качества и надежности поставок. Для автомобильных применений необходим сертификат IATF 16949 — он подтверждает ориентированное на процессы управление качеством в соответствии со стандартами автомобильной промышленности. Уточните информацию о лазерных технологиях, чтобы убедиться в их соответствии требованиям к вашим материалам. Запрашивайте документацию по допускам вместо того, чтобы принимать маркетинговые заявления. Качественные поставщики предоставляют обратную связь по DFM (конструированию с учетом технологичности), быстрое оформление коммерческих предложений (12 часов или менее для ведущих производителей) и открытую информацию о сроках изготовления и показателях своевременных поставок.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —