Ценообразование на услуги лазерной резки металла: что действительно влияет на расчёт стоимости

Понимание технологии лазерной резки металлов

Задумывались ли вы, как производители создают те невероятно точные металлические детали, которые вы видите во всем — от смартфонов до космических аппаратов? Ответ зачастую кроется в одной из самых революционных технологий современного производства. Прежде чем запрашивать коммерческое предложение или сравнивать цены, понимание того, как именно работает лазерная резка металла, даст вам знания для принятия более обоснованных решений по вашим проектам.

Что такое лазерная резка металла

По своей сути лазерный станок для резки металла использует концентрированную световую энергию, чтобы разрезать сталь, алюминий и другие металлы с высокой точностью. В отличие от традиционных методов резки, основанных на физическом контакте, этот процесс использует мощный лазерный луч направляемый через системы числового программного управления (ЧПУ), следующие точно заданным программным траекториям.

Лазерная резка — это термический процесс, при котором сфокусированный лазерный луч плавит, сжигает или испаряет материал вдоль заданной траектории, образуя край с высококачественной поверхностью и минимальными требованиями к дополнительной обработке.

Эта технология произвела революцию в подходах промышленности к изготовлению металлоконструкций. Независимо от того, ищете ли вы услуги лазерной гравировки рядом со мной или вам нужны сложные конструкционные компоненты, понимание этой основы помогает эффективнее взаимодействовать с поставщиками услуг.

Наука точной резки металла

Как свет может разрезать твердый металл? Физика этого процесса увлекательна и в то же время проста. Согласно TWI Global , лазерный луч создается путем возбуждения активного материала электрическими разрядами внутри закрытой камеры. Эта энергия усиливается за счет внутреннего отражения, пока не выходит в виде потока когерентного монохроматического света.

Вот что происходит во время операций лазерной резки металла:

- Фокусированный луч достигает поверхности металла при температурах, превышающих точку плавления материала

- Интенсивное тепло мгновенно расплавляет или испаряет металл вдоль линии реза

- Вспомогательные газы (обычно кислород или азот) удаляют расплавленный материал

- Остается чистой и точной ширина реза с минимальными зонами термического воздействия

В самой узкой части диаметр лазерного луча обычно составляет менее 0,0125 дюйма (0,32 мм). Однако ширина реза может достигать всего 0,004 дюйма (0,10 мм) в зависимости от толщины материала. Именно эта точность делает лазерную резку металла эталоном для сложных конструкций.

От светового луча до готовой детали

Понимание пути от цифрового дизайна до готовой детали позволяет понять, за что именно вы платите при заказе компонентов. Процесс начинается с того, что ваш CAD-файл преобразуется в инструкции ЧПУ, которые направляют лазерный резак по точным координатам.

Когда резка должна начинаться не с края материала, процесс начинается с пробивки. Импульсный лазер высокой мощности создает входное отверстие — на это может потребоваться от 5 до 15 секунд, чтобы прожечь стальной лист толщиной в полдюйма, согласно отраслевым спецификациям TWI.

После завершения пробивки весь цикл лазерной резки происходит очень быстро. Современные системы способны достигать скорости резки от 100 до более чем 1000 дюймов в минуту на тонких листовых металлах, хотя для более толстых материалов требуются более медленные и контролируемые проходы. Это соотношение между скоростью и точностью напрямую влияет как на качество, так и на стоимость — взаимосвязь, которую мы рассмотрим подробно в этом руководстве.

Теперь, когда вы понимаете, что именно делает эта технология, вы лучше подготовлены оценивать коммерческие предложения, задавать осознанные вопросы и понимать, действительно ли поставщик владеет своим делом, а не просто управляет оборудованием.

CO2, волоконные и Nd:YAG лазерные системы — в чем разница

Вот о чём не скажут многие поставщики услуг лазерной резки: тип используемой лазерной технологии напрямую влияет на стоимость заказа, качество деталей и сроки производства. Однако конкуренты редко объясняют эти различия. Понимание того, требуется ли для вашего проекта станок для лазерной резки металла с CO2-, волоконным или Nd:YAG-лазером, даёт вам преимущество в переговорах и помогает выбрать правильного поставщика под ваши конкретные задачи.

CO2-лазеры и их преимущества

CO2-лазеры уже десятилетия являются основными инструментами резки металлов. Эти системы используют газовую смесь в основном состоящую из углекислого газа , азота и гелия для генерации режущего луча. Когда электрический ток возбуждает молекулы азота, они передают энергию молекулам CO2, которые затем излучают свет в инфракрасном диапазоне с длиной волны 10 600 нм.

Что делает станок с CO2-лазером для резки металла особенно ценным? Обратите внимание на следующие характеристики:

- Отличная производительность на более толстых материалах, особенно на низкоуглеродистой и нержавеющей стали

- Высокое качество кромки на материалах толщиной более 0,25 дюйма

- Универсальность при работе как с металлами, так и с неметаллами в случае необходимости

- Скорость резки до 1200 мм/с на совместимых материалах

- Мощность от 30 Вт для легких задач до 400 Вт для промышленного применения

Однако системы CO2 требуют регулярного технического обслуживания, включая замену газовых трубок и юстировку зеркал. Их энергоэффективность составляет около 10–20 %, что означает более высокие эксплуатационные расходы по сравнению с новыми технологиями. При обработке сильно отражающих металлов, таких как медь или алюминий, CO2-лазеры плохо справляются без специальных покрытий или обработки.

Почему волоконные лазеры доминируют в современных цехах

Зайдите на любое передовое производственное предприятие сегодня, и вы, скорее всего, увидите, что процессами управляет волоконный лазер. Эти станки для лазерной резки металла используют стекловолокно, легированное редкоземельными элементами (обычно иттербием), в качестве активной среды, генерируя длину волны 1064 нм, которую металлы поглощают более эффективно.

Преимущества объясняют их быстрое внедрение в различных отраслях:

- Высокие эксплуатационные характеристики на отражающих металлах, включая алюминий, медь и латунь

- Скорость резки в 2–3 раза выше, чем у CO2-лазеров, на тонколистовых металлах

- Энергоэффективность более 30 %, что значительно снижает эксплуатационные расходы

- Минимальное техническое обслуживание, срок службы достигает 100 000 часов

- Компактные габариты, идеально подходят для помещений с ограниченным пространством

- Исключительно высокая точность для сложных конструкций

При выборе станка для лазерной резки листового металла для производственных задач волоконная технология зачастую обеспечивает наилучшее соотношение цены и качества. Лазерный луч генерируется и направляется через интегрированную гибкую среду, что позволяет лучше доставлять его к целевому месту без сложных зеркальных систем, необходимых для CO2-лазеров.

Тем не менее, волоконные лазеры имеют свои ограничения. Они предназначены в первую очередь для обработки металлов и плохо справляются с неметаллическими материалами. Первоначальные затраты на оборудование выше, чем у CO2-систем, хотя более низкие эксплуатационные расходы зачастую компенсируют это со временем. Для любителей, рассматривающих возможность приобретения лазерного станка для резки металла для домашнего использования, начальные модели волоконных маркеров становятся всё более доступными, хотя промышленные установки по-прежнему требуют значительных инвестиций.

Лазеры Nd:YAG для специализированных применений

Лазеры Nd:YAG (неодимовый иттрий-алюминиевый гранат) занимают специализированную нишу в области CNC-лазерной резки. Эти твердотельные системы генерируют импульсные лазерные лучи с длиной волны 1,06 мкм, что делает их особенно подходящими для применений, требующих высочайшей точности и контролируемой подачи энергии.

Согласно Техническое сравнение STYLECNC , системы Nd:YAG превосходят другие технологии в тех случаях, где они не справляются:

- Микрорезка с исключительной детализацией на тонких материалах

- Производство медицинских устройств, требующее хирургической точности

- Компоненты аэрокосмической отрасли с жесткими требованиями к допускам

- Обработка керамики, пластика и других неметаллических материалов совместно с металлами

- Применения, требующие импульсного режима для минимальных зон термического воздействия

Каковы компромиссы? Лазеры Nd:YAG имеют более низкий коэффициент преобразования электроэнергии в световую, что делает их эксплуатацию более дорогостоящей. Кристаллический стержень создает внутренние температурные градиенты во время работы, ограничивая среднюю выходную мощность. Эти системы также требуют более сложного технического обслуживания, включая замену ламп-вспышек, и нуждаются в выделенных оптических путях для корректной работы.

Выбор правильной лазерной технологии

Выбор технологии должен определяться требованиями вашего проекта, а не просто наличием оборудования у поставщика. Ниже приведено комплексное сравнение, которое поможет вам принять правильное решение:

| Фактор | Лазер CO2 | Лазерные волокна | Лазер Nd:YAG |

|---|---|---|---|

| Совместимость материала | Сталь, нержавеющая сталь, дерево, акрил, стекло | Сталь, алюминий, медь, латунь, титан | Металлы, керамика, пластики, специальные сплавы |

| Диапазон толщины | До 1" сталь; отлично справляется с толстыми материалами | Лучше всего подходит для толщины до 0,5"; плохо справляется с очень толстыми заготовками | Тонкие материалы; точная работа при толщине менее 0,25" |

| Скорость резки | Умеренная (до 1200 мм/с) | Самая высокая (в 2-3 раза быстрее, чем у CO2 на тонких металлах) | Медленнее; оптимизирован для точности, а не скорости |

| Эксплуатационные расходы | Выше (КПД 10–20 %, требуется регулярное обслуживание) | Наименьшее (КПД более 30 %, минимальное обслуживание) | Наивысшее (сложное обслуживание, замена импульсной лампы) |

| Лучшие применения | Резка толстого стального проката, мастерские с обработкой различных материалов | Массовое производство металлоизделий, обработка отражающих металлов | Медицинские приборы, аэрокосмическая отрасль, микрообработка |

| Срок службы | ~20 000 часов (требуется замена лампы) | ~100 000 часов | Переменная величина (зависит от количества циклов импульсной лампы) |

При запросе коммерческих предложений на услуги лазерной резки металла уточните у поставщиков, какую технологию они планируют использовать для вашего проекта. Компания, применяющая волоконные лазеры для обработки алюминия, обеспечит более короткие сроки выполнения и получение более чистых кромок по сравнению с теми, кто вынужден использовать оборудование СО2-лазеров для работы с отражающими материалами. Понимание этих различий превращает вас из пассивного заказчика в компетентного партнёра в производственном процессе.

Теперь, когда основы лазерных технологий рассмотрены, следующий важный фактор, влияющий на стоимость вашего заказа — это конкретные виды металлов, которые необходимо резать, и ограничения по толщине; эти параметры определяют, какой тип лазера вообще может быть использован в вашем проекте.

Совместимые металлы и спецификации по толщине

Вы выбрали технологию лазера, но вот что действительно определяет успех или провал вашего проекта: конкретный металл, который вы режете, и его толщина. Звучит просто? На самом деле всё сложнее. Каждый металл по-разному ведёт себя под интенсивным лазерным лучом, а ограничения по толщине сильно различаются в зависимости от свойств материала и мощности лазера. Понимание этих параметров до запроса коммерческого предложения позволяет избежать дорогостоящих сюрпризов и помогает оптимизировать конструкции как с точки зрения качества, так и бюджета.

Возможности резки стали и нержавеющей стали

Сталь остаётся наиболее часто обрабатываемым материалом при лазерной резке металла, и на то есть веские причины. Углеродистая сталь эффективно поглощает лазерную энергию, обеспечивая чистые резы с минимальными осложнениями. Лазерная резка стали даёт предсказуемые результаты в широком диапазоне толщин, что делает её эталоном, с которым сравниваются другие материалы.

Согласно Таблица допустимой толщины реза HGTECH , вот чего можно достичь при различной мощности лазера при работе с углеродистой сталью:

- лазер 500 Вт: Максимальная толщина 6 мм

- лазер 1000 Вт: Максимальная толщина 10 мм

- лазер 2000 Вт: Максимальная толщина 16 мм

- лазер 3000 Вт: Максимальная толщина 20 мм

- лазеры 10 000 Вт и выше: Углеродистая сталь до 40 мм с резкой яркой поверхности со скоростью 18–20 мм/с

Для лазерной резки нержавеющей стали требуется больше мощности при одинаковой толщине из-за отражающих свойств материала и содержания хрома. Лазер мощностью 3000 Вт обеспечивает максимальную толщину 10 мм для нержавеющей стали по сравнению с 20 мм для углеродистой стали. Однако при правильной лазерной резке нержавеющей стали результат получается исключительным — чистые кромки, минимальное окисление и повышенная коррозионная стойкость готовой детали.

Марки материалов имеют большое значение. Аустенитные нержавеющие стали, такие как 304 и 316, являются популярным выбором, поскольку они обеспечивают баланс между обрабатываемостью и коррозионной стойкостью. Согласно Руководству по нержавеющей стали Accurl , типичные допуски резки составляют от ±0,1 мм до ±0,2 мм для тонких материалов и увеличиваются до ±0,3 мм – ±0,5 мм для более толстых сечений. Эти характеристики напрямую влияют на достижимую точность ваших конечных деталей.

Работа с отражающими металлами

Здесь ситуация становится интересной — и именно здесь у многих поставщиков возникают трудности. Отражающие металлы, такие как алюминий, медь и латунь, создают уникальные вызовы, поскольку они отражают лазерную энергию от зоны резки. Это не просто проблема эффективности; отражённые лучи могут повредить оборудование, если с ними неправильно обращаться.

Лазерная резка алюминия стала более реалистичной благодаря технологии волоконных лазеров. Длина волны волоконных лазеров 1064 нм поглощается алюминием легче, чем длина волны 10 600 нм систем CO2. Тем не менее, лазерная резка алюминия требует более высокого уровня мощности:

- лазер 500 Вт: Максимум 2 мм алюминия

- лазер 1000 Вт: Максимум 3 мм алюминия

- лазер 2000 Вт: Максимум 5 мм алюминия

- лазер 3000 Вт: Максимум 8 мм алюминия

- лазер 10 000 Вт: Сплав алюминия до 40 мм

Медь и латунь усугубляют эти сложности. Оба металла обладают отличной теплопроводностью — они рассеивают тепло быстрее, чем лазер может его сконцентрировать. Согласно MetalsCut4U, современное оборудование для лазерной резки металлов эффективно справляется с медью, однако максимальная толщина составляет примерно 2–8 мм в зависимости от уровня мощности.

Титан занимает особое положение. Несмотря на то, что он является одним из самых прочных металлов, его относительно низкая теплопроводность делает его удивительно хорошо подходящим для лазерной резки металлических листов. Аэрокосмическая и медицинская промышленность в значительной степени полагаются на лазерную резку титана для компонентов, требующих исключительного соотношения прочности к весу.

Руководство по толщине материала в зависимости от типа металла

При планировании проекта используйте эти рекомендации, чтобы сопоставить выбор материала с реалистичными ожиданиями по толщине:

| Тип металла | макс. 500 Вт | 1000 Вт максимум | максимальная мощность 2000 Вт | 3000 Вт МАКС | Лучший тип лазера |

|---|---|---|---|---|---|

| Углеродистую сталь | 6мм | 10 мм | 16мм | 20 мм | CO2 или волоконный |

| Нержавеющую сталь | 3мм | 5мм | 8мм | 10 мм | Предпочтительно волоконное |

| Алюминий | 2мм | 3мм | 5мм | 8мм | Требуется волокно |

| Медь | 2мм | 3мм | 5мм | 8мм | Требуется волокно |

| Латунь | 2мм | 3мм | 5мм | 8мм | Требуется волокно |

| Титан | 3мм | 5мм | 8мм | 10 мм | Предпочтительно волоконное |

Одно важное различие, на которое часто не обращают внимания: максимальная толщина резки — это не то же самое, что толщина резки высокого качества. По мнению HGTECH, если требуется глянцевая и ровная поверхность, максимальные значения следует уменьшить примерно на 60%. Лазер мощностью 3000 Вт может резать нержавеющую сталь толщиной 12 мм, но для получения качественной глянцевой поверхности необходимо оставаться ниже этого порога.

Когда при выборе материалов для вашего проекта , учтите следующие ключевые факторы:

- Требования к допускам: Чем тоньше материал, тем выше точность (±0,1 мм против ±0,5 мм для толстых заготовок)

- Требования к качеству кромки: Для отражающих металлов может потребоваться азот в качестве вспомогательного газа, чтобы получить кромку без оксидов

- Планы по последующей обработке: Некоторые комбинации материалов и толщины создают кромки, требующие минимальной отделки

- Ограничения бюджета: Более толстые резы требуют больше времени работы станка и более высокой мощности, что увеличивает затраты

- Возможности поставщиков: Не все мастерские имеют лазеры высокой мощности для максимальных толщин

Понимание поведения конкретных материалов меняет подход к планированию проекта. Вместо простого указания «нержавеющая сталь» вы теперь можете задавать обоснованные вопросы о марках, ограничениях по толщине и ожидаемых допусках — деталях, которые напрямую влияют как на точность расчета стоимости, так и на качество готовой детали.

После выбора материала возникает вопрос: как лазерная резка соотносится с альтернативными методами, такими как гидроабразивная резка, плазменная или фрезерование на станке с ЧПУ? Ответ полностью зависит от конкретных требований вашего проекта.

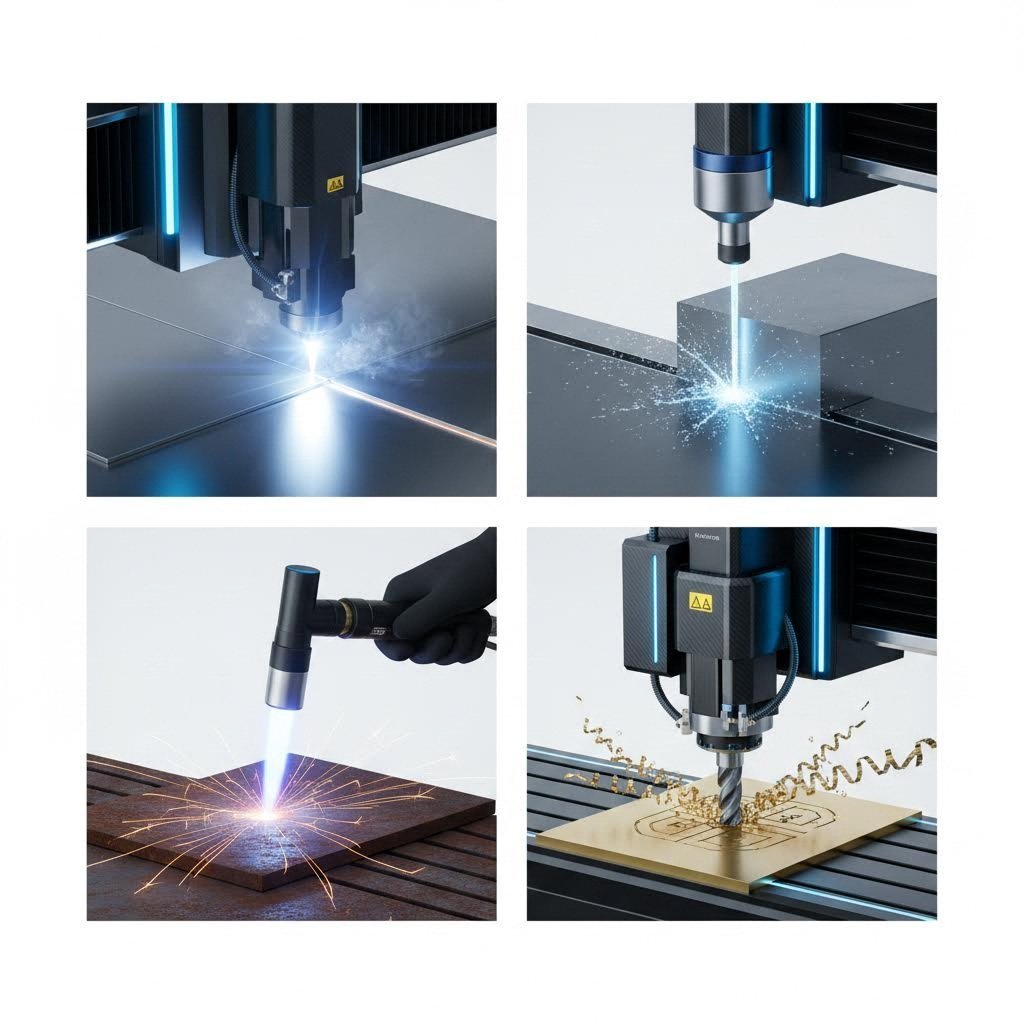

Лазерная резка против гидроабразивной, плазменной и CNC-резки

Итак, вы знаете, что вам нужно резать металлические детали, но действительно ли лазерная резка — правильный выбор? Вот где большинство сайтов подводят вас. Они упоминают «лазер против плазмы» в заголовке, а затем сразу переходят к кнопке запроса цены, ничего полезного не объясняя. На самом деле каждая технология резки действительно превосходит в определённых ситуациях, и неправильный выбор может обойтись вам в тысячи долларов из-за переделок, потраченного впустую материала или посредственных результатов.

Разберёмся, что действительно важно при сравнении прецизионной лазерной резки с гидроабразивной, плазменной и фрезеровкой на станке с ЧПУ — рассмотрим практические факторы, влияющие на результат вашего проекта и конечные расходы.

Лазер против гидроабразивной резки для точных работ

Когда главным приоритетом является точность, сравнение лазерной и гидроабразивной резки становится интересным. Обе технологии обеспечивают исключительную точность, но достигают её совершенно разными способами — и эти различия имеют значение для вашего конкретного применения.

Лазер для резки металла использует концентрированную световую энергию, достигая температур, при которых материал мгновенно испаряется вдоль запрограммированных траекторий. Согласно Исследованиям Wurth Machinery , лазерная резка обеспечивает наивысшую точность среди всех термических методов резки:

- Точность до ±0,001" на тонких материалах

- Исключительно чистые кромки, требующие минимальной последующей обработки

- Превосходные результаты при выполнении сложных узоров и малых отверстий

- Наилучшие результаты на материалах толщиной менее 0,25"

Гидроабразивная резка использует совершенно иной подход. Струя воды под высоким давлением (до 90 000 PSI), смешанная с абразивными частицами, разрушает материал вдоль линии реза. Этот процесс холодной резки полностью исключает зоны теплового воздействия — важное преимущество для определённых применений:

- Отсутствие термической деформации или закалки материала

- Режет практически любой материал, включая камень, стекло и композиты

- Сохранение целостности структуры материала для чувствительных к нагреву сплавов

- Допуски обычно составляют от ±0,005" до ±0,01"

Вот в чём заключается реальный компромисс: системы водяной струи работают со скоростью 5–20 дюймов в минуту, тогда как лазерная резка достигает скорости более 100 дюймов в минуту на сопоставимых материалах. При крупносерийном производстве эта разница в скорости напрямую влияет на стоимость детали. Однако, когда в заготовке абсолютно нельзя создавать тепловое воздействие — например, при обработке авиакосмических компонентов или предварительно закалённых инструментальных сталей — резка водяной струей становится единственным жизнеспособным вариантом.

Когда предпочтительнее плазменная резка

Ищете «плазменную резку рядом со мной» вместо лазерной? Вы можете быть на правильном пути. Плазменная резка использует ускоренный поток ионизированного газа с температурой до 45 000 °F, чтобы пробить проводящие металлы. Хотя она не обладает хирургической точностью лазера, плазменная резка доминирует в определённых применениях, где наиболее важны скорость и экономическая эффективность.

Согласно Руководство StarLab CNC за 2025 год , плазменная резка предлагает значительные преимущества для подходящих проектов:

- Скорость резки более 100 дюймов в минуту на сталь толщиной 0,5"

- Отличные показатели при обработке материалов толщиной от 0,018" до 2"

- Эксплуатационные расходы примерно на 40–60 % ниже, чем у лазерной резки, на погонный фут реза

- Полные плазменные системы начинаются примерно с $90 000 против $195 000 и выше у аналогичных водоструйных систем

- Превосходная способность к фасонной резке для подготовки сварных швов

Сравнение по толщине особенно показательно. В то время как лазерная резка значительно замедляется при толщине материала свыше 0,25", плазма сохраняет постоянную скорость резки на стали толщиной 1" и более. Для изготовления конструкций из стального проката, производства тяжелого оборудования или судостроения плазменная резка обеспечивает непревзойдённую экономическую эффективность

Что насчёт качества кромки? Современные высокоточные плазменные системы значительно сократили разрыв. Согласно испытаниям отрасли, HD-плазма обеспечивает качество кромки, сопоставимое с лазерной, на материалах толщиной более 0,25", при этом скорость резки существенно выше. Допуски ±0,010" до ±0,015" удовлетворяют большинству строительных и промышленных применений, хотя они не достигают точности лазерной резки ±0,001" на тонколистовых работах.

Фрезерование с ЧПУ против лазера для вашего проекта

Фрезерование с ЧПУ занимает совершенно другое место в области резки металла. Вместо термической или эрозионной резки, фрезерование использует вращающиеся режущие инструменты для физического удаления материала — это процесс субтрактивной обработки, который обладает уникальными возможностями, но также имеет реальные ограничения.

Лазерный станок с ЧПУ по металлу отлично подходит для 2D-резки контуров с исключительной скоростью и качеством кромки. Однако фрезерование с ЧПУ открывает возможности для операций, которые лазер просто не может выполнять:

- Трёхмерное контурное фрезерование и обработка сложных поверхностей

- Нарезание резьбы, метчика и точное получение отверстий

- Фрезерование карманов переменной глубины и создание полостей

- Одновременная обработка нескольких элементов детали

Согласно Сравнение методов производства James Manufacturing , фрезерование с ЧПУ обеспечивает непревзойденную универсальность — от простых разрезов до сложных 3D-форм — что делает его высоко адаптируемым как для прототипирования, так и для производства. Однако по скорости и стоимости фрезерование уступает при чисто 2D-резке, где достаточно лазерной или плазменной резки.

Решение зачастую зависит от требований проекта. Нужны сложные 2D-узоры на листовом металле? Лазер выигрывает по скорости и точности. Требуются 3D-контуры, резьбовые отверстия или сложные геометрические формы в одной установке? Тогда становится необходимым фрезерование с ЧПУ. Многие сложные детали фактически требуют последовательного применения обеих технологий.

Полное сравнение методов резки

После рассмотрения всех четырёх методов ниже приведено комплексное сравнение, которое поможет вам подобрать технологию в соответствии с требованиями проекта:

| Фактор | Лазерная резка | Резка водяной струей | Плазменная резка | Фрезеровка с ЧПУ |

|---|---|---|---|---|

| Точность допуска | ±0,001" до ±0,005" | ±0,005" до ±0,01" | ±0,010" до ±0,015" | ±0,001" до ±0,005" |

| Диапазон толщины | Лучше всего до 0,5"; максимум ~1" | До 12"+ любой материал | 0,018" до 2"; отлично подходит для 0,5–1,5" | Варьируется; обычно менее 4" |

| Качество кромки | Отлично; минимальная отделка | Хорошо; гладко, но может потребоваться отделка | Хорошо с HD; может потребоваться шлифовка | Отличное при правильной оснастке |

| Термической деформации | Минимальная термическая зона влияния | Отсутствует (холодная резка) | Умеренно; более широкая зона термического влияния | Отсутствует (механический процесс) |

| Стоимость детали (тонкая) | От низкого до среднего | От умеренного до высокого | Низкий | От умеренного до высокого |

| Стоимость детали (толстая) | Высокая (медленная резка) | Умеренный | Низкий | Умеренный |

| Скорость резки | Быстро на тонком; медленно на толстом | Медленно (5–20 дюймов в минуту) | Быстро (свыше 100 ДМ в минуту на стали толщиной 0,5") | Умеренная скорость; зависит от операции |

| Идеальные применения | Электроника, медицина, прецизионные детали, тонкая сложная работа | Авиакосмическая промышленность, термочувствительные материалы, камень, стекло | Строительная сталь, тяжелое оборудование, отопление, вентиляция и кондиционирование, судостроение | трехмерные детали, сложные геометрии, резьбовые элементы |

Принятие решения о выборе технологии

После анализа всех четырех методов становится ясно, что «лучшая» технология резки полностью зависит от конкретных параметров вашего проекта. Учтите следующие факторы при принятии решения:

Выберите прецизионную лазерную резку, если:

- Работаете с тонкими листовыми металлами толщиной менее 0,25"

- Сложные конструкции требуют высокой точности

- Чистые кромки без дополнительной отделки

- Объемы производства оправдывают эксплуатационные расходы

Выбирайте водоструйную резку, если:

- Зоны, подверженные тепловому воздействию, недопустимы

- Резка неметаллов или термочувствительных сплавов

- Целостность материала должна быть полностью сохранена

- Резка толстых материалов, где лазер испытывает трудности

Выберите плазменную резку, когда:

- Обработка толстых проводящих металлов (сталь 0,5" и более)

- Скорость и экономическая эффективность важнее точности

- Для конструкционных или промышленных применений не требуются жесткие допуски

- Ограничения бюджета делают приоритетом низкие эксплуатационные расходы

Выберите фрезерование с ЧПУ, когда:

- Необходима обработка трехмерных форм

- Детали требуют нарезания резьбы, зенковки или точных отверстий

- Сложные геометрические формы превышают возможности 2D-резки

- Завершение за одну установку снижает затраты на обработку

Многие цеха по изготовлению металлоконструкций используют несколько технологий, поскольку ни один метод не подходит оптимально для всех задач. При выборе поставщика те, кто предлагает различные технологии резки, зачастую могут порекомендовать наилучший подход для вашего конкретного проекта — вместо того чтобы подгонять ваши требования под единственную доступную у них технологию.

Понимание компромиссов между технологиями позволяет вам задавать более точные вопросы и распознавать, когда смета отражает правильный метод для вашего проекта. Однако помимо технологии резки, еще одно различие значительно влияет как на возможности, так и на стоимость: разница между услугами резки листового металла и резки труб.

Резка листового металла против резки труб

Заметили ли вы, что некоторые поставщики лазерной резки указывают «резку листов» и «резку труб» как совершенно отдельные услуги? Причина такого разделения существует — и понимание этого поможет вам правильно запросить коммерческое предложение и выбрать подходящего исполнителя для вашего проекта. Это не взаимозаменяемые процессы с незначительными различиями. Для них требуются принципиально разные оборудование, подходы к программированию и уровень экспертизы.

Основы резки плоских листов

Когда вы думаете о традиционной лазерной резке листового металла, вы представляете обработку плоских листов. Материал неподвижно лежит на режущем столе, в то время как лазерная головка перемещается по запрограммированным траекториям. Эта простота на самом деле является значительным преимуществом — детали остаются закреплёнными в листе, из которого они вырезаны, независимо от толщины, типа материала или сложности получаемых геометрий.

Система лазерной резки листового металла ориентирована на двумерную профильную резку с высокой эффективностью. Процесс следует простому рабочему циклу:

- Плоский листовой материал загружается на стол резки (вручную или с помощью автоматических загрузчиков)

- Лазерная головка перемещается по осям X и Y вдоль траекторий, запрограммированных в системе ЧПУ

- Вырезанные детали остаются в габаритах исходного листа до завершения обработки

- Готовые детали отделяются от остаточной сетки (оставшегося материала листа)

- Дополнительные операции, такие как гибка или отделка, выполняются по мере необходимости

Оптимизация материала при листовой обработке в значительной степени зависит от алгоритмов раскроя — программного обеспечения, которое размещает и поворачивает все детали для максимального использования материала. Эти алгоритмы располагают детали максимально близко друг к другу, сводя к минимуму отходы и позволяя разместить больше компонентов на одном листе. При высоком объеме производства использование сложных алгоритмов раскроя может снизить затраты на материалы на 15–25% по сравнению с неэффективными схемами раскроя

Метод лазерной резки листового металла отлично подходит для кронштейнов, панелей, корпусов, прокладок и практически любых плоских компонентов. Если в вашем проекте используются детали, изначально представляющие собой плоские заготовки — даже если в дальнейшем они будут согнуты в трёхмерные формы — начинать нужно с резки листа.

Лазерная резка труб и профилей: объяснение

Здесь ситуация становится значительно сложнее. Согласно Техническому анализу BLM Group , первое, что отличает услуги лазерной резки труб, — это то, что материал перемещается на протяжении всего процесса. Это принципиальное различие имеет серьёзные последствия для надёжности и производительности.

В станке для лазерной резки листового металла заготовки остаются неподвижными. В системах для труб, напротив, необходимо постоянно вращать и продвигать цилиндрические или профильные заготовки через зону резки. Это создаёт уникальные инженерные задачи:

- Тонкие, гибкие трубы склонны изгибаться и заклинивать без правильного направления, увеличивая риск простоев

- Тяжёлые трубы создавать нагрузку за счет ударов и вибраций, требующих механической прочности

- Переменные профили требуют автоматической регулировки мощности лазера для обеспечения стабильного качества реза

- Сварные швы требуют компенсации мощности, когда толщина не является постоянной

Разнообразие трубных профилей добавляет дополнительный уровень сложности. Услуги лазерной резки труб охватывают гораздо больше, чем простые круглые трубы. Современные системы обрабатывают:

- Круглые трубы: Исходный профиль для резки труб — постоянный радиус упрощает программирование

- Квадратные трубы: Требуют компенсации углов и тщательного управления мощностью при переходе от плоских участков к углам

- Прямоугольные трубы: Аналогично квадратным, но с различной толщиной стенок, что влияет на параметры резки

- Открытые профили: Швеллеры, уголки и конструкционные формы со сложной геометрией

- Секции переменной толщины: Профили, в которых изменение толщины стенок требует динамической регулировки мощности лазера

BLM Group отмечает, что каждый тип сечения и форма создают определённые сложности при правильном управлении — от загрузки и обработки до точной настройки мощности лазера для получения стабильно высококачественных резов. Трёхмерность труб усложняет компоновку деталей по сравнению с раскроем листов, особенно когда детали отличаются друг от друга. Многие метры материала можно сэкономить, если оптимизировать процесс от посредственного решения к оптимальному.

Одна уникальная возможность лазерной резки труб: фасонная резка в 3D. Она заключается в наклоне лазерного луча относительно поверхности трубы во время резки для создания скосов, фасок, наклонных кромок и точных соединений между трубами. Эти особенности упрощают последующие операции сварки, но требуют сложного программирования и управления станком.

Типовые применения по видам услуг

Понимание того, какая услуга подходит для вашего проекта, начинается с определения типичных областей применения каждой из них:

Применение лазерной резки листового металла:

- Корпуса электроники и детали каркасов

- Кузовные панели автомобилей и несущие кронштейны

- Архитектурные панели и декоративные металлические изделия

- Детали воздуховодов и фитинги систем отопления, вентиляции и кондиционирования

- Корпуса медицинских приборов и заготовки хирургических инструментов

- Детали для вывесок и рекламных конструкций

- Ограждения и кожухи для промышленного оборудования

Применение лазерной резки труб:

- Каркасы мебели и несущие элементы

- Автомобильные выхлопные системы и защитные каркасы

- Архитектурные ограждения и несущие конструкции

- Рамы тренажёров

- Компоненты сельскохозяйственной техники

- Рамы велосипедов и мотоциклов

- Промышленные конвейерные системы и оборудование для перемещения грузов

Сочетание услуг по обработке листового металла и труб

Многие реальные проекты нельзя чётко отнести к одной категории. Представьте, что вы разрабатываете стальной каркас оборудования — возможно, вам понадобятся лазерно-резаные трубы для несущего каркаса, а также листовые панели для боковых стенок корпуса, монтажных пластин и дверей доступа. Именно в таких случаях важное значение имеет понимание возможностей обеих технологий.

Полные технологические процессы изготовления часто включают несколько операций, помимо простого резания:

- Гибка и формовка: Плоские листовые детали зачастую требуют гибки на пресс-тормозе для получения трёхмерных форм

- Сварка и сборка: Отрезанные трубы и листовые компоненты соединяются в готовые конструкции

- Поверхностная отделка: Нанесение порошкового покрытия, окраска или гальваническое покрытие защищают и улучшают внешний вид готовых сборок

- Установка крепежных элементов: Вставные крепёжные элементы PEM (гайки, штыри и дистанционные втулки) устанавливаются в лазерные отверстия

- Контроль качества: Контроль размеров гарантирует соответствие деталей техническим требованиям

Поставщики, предлагающие возможности обработки как листового металла, так и труб в одном месте, могут координировать эти операции более эффективно, чем при разделении работ между несколькими подрядчиками. Они понимают, как стыки труб совмещаются с точками крепления листовых деталей, как погрешности резки суммируются при сборке, и как оптимизировать весь производственный процесс, а не только отдельные операции.

При запросе коммерческих предложений для проектов, требующих обоих видов услуг, уточняйте у потенциальных поставщиков их возможности по комплексному обслуживанию. Сервис, который режет листы, но передает в outsourcing обработку труб (или наоборот), создает задержки при передаче этапов, разрывы в коммуникации и потенциальные проблемы с накоплением допусков, что влияет как на сроки, так и на качество.

Определившись с видами услуг, следующий фактор, влияющий на ваше коммерческое предложение, связан с тем, что полностью находится в вашем контроле: насколько хорошо вы подготовили файлы с чертежами и соблюдаете лучшие практики для готовых к лазерной резке проектов.

Руководящие принципы проектирования и подготовка файлов

Вот в чем заключается разочаровывающая реальность: ваш дизайн может быть технически безупречным, но при этом совершенно непригодным для лазерной резки. Большинство поставщиков услуг упоминают «рекомендации по проектированию» где-то на своих сайтах — а затем оставляют вас гадать, что на самом деле важно. Правда в том, что правильная подготовка файлов и оптимизация конструкции могут снизить стоимость вашего заказа на 20–30%, одновременно значительно повысив качество деталей. Давайте восполним этот пробел в знаниях конкретными рекомендациями, которые действительно помогут.

Форматы файлов и требования к подготовке

Прежде чем лазер коснётся металла, ваш проект должен быть преобразован в инструкции, понятные станку. Не все форматы файлов одинаково хороши, и предоставление неподходящего формата приводит к задержкам, необходимости вносить правки и, возможно, к более высокой стоимости.

Согласно руководству Xometry по проектированию листовой резки, понимание разницы между растровыми и векторными файлами имеет первостепенное значение. Для лазерной резки требуются векторные графические данные — математические описания линий и кривых, а не основанные на пикселях растровые изображения. Фотография вашей детали не подойдет; необходима фактическая геометрия САПР.

Обычно принимаемые форматы файлов для лазерной резки металлических листов включают:

- DXF (Drawing Exchange Format): Отраслевой стандарт для 2D-траекторий резки — универсальная совместимость во всех системах САПР

- DWG (AutoCAD Drawing): Родной формат AutoCAD с полной поддержкой слоев и объектов

- STEP/STP: формат 3D-моделей, полезный при необходимости гибки деталей или дополнительных операций

- AI (Adobe Illustrator): Векторный формат, популярный для декоративных или художественных изделий при лазерной резке

- PDF: Подходит, если экспортирован как векторная графика из программного обеспечения САПР

Оптимизация файла важнее выбора формата. Xometry подчеркивает необходимость удаления избыточной информации — вспомогательных линий, размеров, дублирующей геометрии и слоев аннотаций — перед отправкой. Текст необходимо преобразовать в контуры или траектории, поскольку шрифты не передаются между системами. Казалось бы, незначительные проблемы, но они вызывают задержки при подготовке коммерческих предложений и ошибки программирования, что увеличивает затраты.

Одна из распространённых ошибок? Ошибки масштаба. Деталь, нарисованная в дюймах, но интерпретируемая как миллиметры, окажется в 25 раз меньше ожидаемой. Всегда проверяйте единицы измерения и указывайте контрольный размер, с которым поставщик сможет свериться.

Правила проектирования для оптимального качества резки

Понимание ширины реза кардинально меняет подход к проектированию лазерной обработки. Ширина реза — это материал, удаляемый в процессе резки — обычно составляет от 0,1 мм до 1,0 мм в зависимости от толщины материала и параметров лазера, согласно Руководству по лучшим практикам MakerVerse .

Почему это важно? Если вам нужна 10-мм дыра, вы не рисуете круг диаметром 10 мм. Лазер удаляет материал вдоль траектории, поэтому фактическое отверстие получается немного больше. Для точной лазерной резки листового металла требуется компенсация ширины реза — либо выполненная вами, либо вашим поставщиком.

Критические проектные параметры, которым необходимо следовать:

- Минимальный размер элемента: Обычно 1–2 толщины материала для надежной резки

- Расстояние от отверстия до края: Соблюдайте минимум 1,5 толщины материала, чтобы предотвратить разрыв или деформацию

- Расстояние между резами: Размещайте зоны резки на расстоянии не менее чем 2 толщины листа, чтобы избежать искажений

- Минимальный диаметр отверстия: Как правило, равно или больше толщины материала

- Ширина перемычек для фиксированных деталей: Минимум 2 толщины материала для деталей, остающихся прикреплёнными во время резки

Размерные допуски определяют допустимое отклонение размеров готовой детали. Для лазерной резки алюминия и других металлов типичные допуски составляют от ±0,1 мм до ±0,2 мм для тонких материалов и увеличиваются до ±0,3 мм — ±0,5 мм для более толстых участков. Эти параметры должны определять ваши проектные решения — не указывайте допуск ±0,05 мм для элементов, достижение которого лазерной резкой попросту невозможно.

Избегание распространенных ошибок в дизайне

Даже опытные инженеры иногда предоставляют проекты с ошибками, которые увеличивают стоимость или снижают качество. Ниже приведены наиболее распространённые ошибки, с которыми поставщики сталкиваются регулярно:

Отверстия слишком близко к краям: Как отмечает MakerVerse, если отверстия расположены слишком близко к краю, возрастает вероятность их разрыва или деформации — особенно если в дальнейшем деталь подвергается операциям гибки. Обеспечьте достаточный припуск по краю.

Несогласованные радиусы изгиба: Для проектов лазерной резки листового металла, включающих гибку, использование различных радиусов и направлений гибки означает, что деталь придётся чаще переориентировать в процессе формовки. Это требует больше времени оператора и увеличивает затраты.

Игнорирование доступа инструмента для гибки: При использовании инструмента для гибки оставляйте достаточно места, чтобы он мог подойти к углам. Инструмент должен подходить под углом 90° к линии сгиба — при стеснённой геометрии формирование становится невозможным.

Контрольный список лучших практик проектирования:

- Предоставляйте векторные файлы (DXF, DWG или AI) с чистой геометрией из одиночных линий

- Удалите дублирующиеся линии, вспомогательную геометрию и размерные обозначения

- Преобразуйте весь текст в контуры или траектории

- Проверьте масштаб и укажите контрольный размер

- Соблюдайте минимальное расстояние от отверстия до края (1,5 × толщина материала)

- Размещайте элементы на расстоянии не менее 2 × толщина материала друг от друга

- По возможности используйте одинаковые радиусы гибки и ориентации

- Указывайте реалистичные допуски, достижимые при лазерной резке (±0,1 мм до ±0,5 мм)

- Учитывайте ширину пропила при точных соединениях и сборках

- Избегайте чрезвычайно мелких деталей, размер которых меньше толщины материала

Соблюдение этих рекомендаций улучшает не только качество деталей — это также показывает поставщикам, что вы понимаете ограничения лазерной обработки. Производители быстрее и точнее рассчитывают стоимость для файлов, готовых к лазерной резке, по сравнению с проектами, требующими длительных обсуждений изменений. Ваша подготовка напрямую влияет как на сроки, так и на конечную цену.

Теперь, когда основы проектирования учтены, следующий важный фактор, влияющий на вашу смету, — это скрытые статьи расходов, которые большинство поставщиков намеренно держат в секрете — до настоящего момента.

Факторы стоимости и прозрачность ценообразования

Готовы запросить расчёт стоимости лазерной резки? Вот что большинство поставщиков вам не скажут: за кнопкой мгновенного расчёта скрывается сложный расчёт, включающий десятки переменных. Понимание того, что на самом деле влияет на стоимость лазерной резки, превращает вас из пассивного получателя цен в осведомлённого покупателя, способного оптимизировать конструкции, грамотно вести переговоры и прогнозировать расходы до отправки файлов. Давайте приоткроем завесу над ценообразованием, которое конкуренты намеренно делают непрозрачным.

Что влияет на стоимость лазерной резки

Каждое коммерческое предложение на услуги лазерной резки отражает совокупность постоянных и переменных расходов. Согласно анализу ценообразования Komacut, основные факторы, влияющие на стоимость лазерной резки, включают тип материала, толщину, сложность конструкции, время резки, затраты на рабочую силу и процессы отделки. Каждый из этих элементов влияет на общие расходы, поскольку сказывается на эффективности и требуемых ресурсах.

Основные факторы стоимости, ранжированные по степени влияния:

- Стоимость материалов: Сырье составляет 30-50% от большинства смет — марки стали, алюминиевые сплавы и специальные металлы сильно различаются по цене за фунт

- Время работы оборудования: Время работы лазера напрямую связано со стоимостью — более толстые материалы режутся медленнее, сложные конструкции требуют большего количества точек прокола, а сложные траектории увеличивают продолжительность резки

- Сложность дизайна: Чем больше вырезов, тем больше точек прокола, где лазер начинает каждый разрез — каждая точка прокола добавляет времени и расхода энергии

- Толщина материала: Более толстые материалы требуют больше энергии и более низкой скорости резки, что увеличивает как время, так и расход электроэнергии

- Вспомогательные операции: Процессы, такие как зачистка, гибка, нарезание резьбы и отделка поверхностей, добавляют затраты на рабочую силу, оборудование и материалы

- Наладка и программирование: Постоянные затраты на подготовку файлов, настройку оборудования и проверку качества распределяются по количеству вашего заказа

Вот реальность ценообразования, о которой большинство поставщиков предпочитают не упоминать: резка нержавеющей стали, как правило, обходится дороже, чем резка углеродистой стали при одинаковой толщине. Почему? Нержавеющая сталь требует больше энергии, режется медленнее и вызывает более сильный износ оборудования. Аналогично, отражающие металлы, такие как алюминий и медь, требуют специальных параметров, увеличивающих время обработки.

Количество вырезов существенно влияет на цену, поскольку для каждого выреза требуется точка прокола. Чем больше точек прокола и длиннее траектория резки, тем выше затраты времени и энергии. Сложные конструкции с множеством вырезов также требуют повышенной точности, что увеличивает расходы на труд и оборудование.

Цены при оптовых закупках и скидки за объем

Задаетесь вопросом, почему стоимость на единицу продукции резко снижается при увеличении объема заказа? Экономика выгодно складывается в пользу пакетной обработки по нескольким веским причинам.

Согласно Руководство Vytek по оптимизации затрат , лазерная резка, как правило, более эффективна при выполнении партиями. Настройка лазерного станка занимает время, поэтому обработка большего количества деталей за одну сессию снижает необходимость частой перенастройки оборудования, экономит время на подготовку и уменьшает стоимость на единицу продукции.

Как количество влияет на расчёт стоимости услуг лазерной резки металла:

- Распределению затрат на наладку: Стоимость настройки в размере 150 долларов США добавляет по 15 долларов за единицу при объёме 10 штук и всего 0,30 доллара за единицу при объёме 500 штук

- Эффективность использования материала: Большие заказы позволяют лучше размещать детали — размещение большего количества деталей на одном листе снижает отходы и стоимость материала на одну деталь

- Непрерывная работа: Партионное производство минимизирует простои оборудования между деталями, повышая общую эффективность

- Скидки поставщиков: Крупные заказы часто дают право на скидки на материалы от поставщиков, что дополнительно снижает затраты

- Снижение трудозатрат на обработку: Обработка 100 одинаковых деталей требует меньшего вмешательства оператора, чем обработка 10 различных конструкций

Для компаний с предсказуемым спросом объединение заказов или планирование периодических производственных циклов может значительно снизить стоимость единицы продукции. Если вам нужно 50 деталей ежемесячно, заказ 150 раз в квартал часто обеспечивает более выгодные цены, чем три отдельных заказа.

Конструктивные оптимизации, снижающие затраты

Ваши конструкторские решения напрямую влияют на стоимость — иногда даже больше, чем выбор материала или объема. Стратегическая оптимизация может снизить расходы на лазерную резку на 20–30%, не жертвуя функциональностью.

Упрощайте геометрию, где это возможно: Сложные конструкции с мелкими деталями требуют более точного управления лазером и увеличивают время резки. Согласно анализу Vytek, отказ от острых внутренних углов, минимизация мелких сложных вырезов и уменьшение количества кривых позволяют добиться значительной экономии. Круглые углы или прямые линии, как правило, режутся быстрее, чем сложные формы или малые радиусы.

Оптимизируйте эффективность раскроя: Эффективная компоновка максимизирует использование материала за счёт размещения деталей близко друг к другу на листе, минимизируя отходы. По данным Komacut, это снижает потребность в сырье и уменьшает время резки, что приводит к значительной экономии затрат. Стратегическая компоновка может сократить количество производственных отходов материала на 10–20%.

Соответствие качества кромки области применения: Достижение высококачественных кромок часто требует снижения скорости лазера или использования большей мощности — оба варианта увеличивают затраты. Не все области применения требуют одинаковой точности. Для деталей, которые будут свариваться, собираться в более крупные компоненты или подвергаться дополнительной отделке, указание стандартного качества кромки вместо премиальной отделки сокращает время обработки.

Стратегии проектирования для снижения затрат:

- Сократите количество отдельных вырезов и точек прокола

- Используйте стандартные толщины материалов, имеющиеся в наличии у поставщиков, а не индивидуальные размеры

- Разрабатывайте детали, которые эффективно размещаются вместе на стандартных размерах листов

- Устраните чрезвычайно мелкие элементы, замедляющие скорость резки

- Указывайте реалистичные допуски — более жесткие спецификации дороже в реализации и контроле

- Выбирайте экономически эффективные материалы, соответствующие требованиям, без избыточного запаса прочности

- Объединяйте похожие детали в один заказ, чтобы максимально повысить эффективность наладки

Сроки поставки и факторы оборачиваемости

Помимо цены за единицу, сроки поставки значительно влияют на общую стоимость проекта. Срочные заказы обычно увеличивают стоимость на 25–50 %, тогда как гибкое планирование иногда позволяет получить скидки.

Факторы, влияющие на скорость производства:

- Доступность материалов: Распространенные материалы, такие как низкоуглеродистая сталь, отгружаются со склада; экзотические сплавы могут потребовать времени на закупку

- Планирование станков: Возможности поставщика и его текущие обязательства определяют, когда ваш заказ попадет в очередь

- Циклы редактирования конструкции: Файлы, готовые к лазерной резке, обрабатываются быстрее, чем проекты, требующие многократных согласований по оптимизации

- Вспомогательные операции: Операции гибки, отделки и сборки увеличивают общее время выполнения заказа по сравнению с одной лишь резкой

- Требования к качеству: Проверка и документирование для сертифицированных применений добавляют несколько дней обработки

Когда вы ищете услугу лазерной резки поблизости или оцениваете доступные услуги лазерной резки рядом со мной, спрашивайте у поставщиков о стандартных и срочных сроках выполнения. Понимание соотношения «стоимость — скорость» помогает реально планировать проекты и избегать повышенных тарифов за срочность, если заранее спланированные сроки могли бы обеспечить те же детали по более низкой цене

Прозрачное ценообразование создает доверие — и теперь вы понимаете механику, стоящую за каждым коммерческим предложением на лазерную резку. Когда факторы стоимости становятся понятными, следующим вопросом является осознание конкретных преимуществ, которые делают лазерную резку правильным выбором для вашего применения

Ключевые преимущества профессиональной лазерной резки

Вы уже видели эти списки — точность, скорость, качество. Но маркеры не объясняют, почему лазерная резка на самом деле обеспечивает эти преимущества и когда они наиболее важны для вашего проекта. Понимание физики и механики каждого преимущества превращает общие рекламные заявления в конкретные критерии принятия решений. Давайте разберёмся, что делает лазерный станок для резки металла по-настоящему превосходящим в определённых применениях — и что не менее важно, когда эти преимущества реально влияют на вашу прибыль.

Точность, которой традиционные методы достичь не могут

Когда производители утверждают «точность», что это означает с измеримой точки зрения? Согласно Технической документации Wikipedia , лазерные станки достигают позиционной точности в 10 микрометров с повторяемостью 5 микрометров. Для сравнения: толщина человеческого волоса составляет примерно 70 микрометров, то есть лазерная резка металла позиционирует разрезы с точностью, в семь раз превышающей толщину одного волоса.

Физические принципы этой точности начинаются с самого сфокусированного луча. Параллельные лучи когерентного света от лазерного источника обычно имеют диаметр 1,5–2,0 мм до фокусировки. Затем зеркала и линзы концентрируют эту энергию в точку размером всего 0,025 мм (0,001 дюйма), создавая чрезвычайно интенсивную режущую точку, удаляющую материал с хирургической точностью.

Почему это важно для вашего проекта? Рассмотрим практические последствия:

- Посадка при сборке: Детали, обработанные с допуском ±0,001", собираются без шлифовки, опиливания или подгонки с усилием

- Взаимозаменяемость: Каждая деталь из производственной партии имеет одинаковые размеры — можно заменить любую единицу без индивидуальной подгонки

- Сложные геометрии: Сложные узоры, малые радиусы и детализированные элементы четко вырезаются там, где механические инструменты не могут достать

- Снижение объёма отходов: Постоянная точность означает меньшее количество бракованных деталей и снижение расходов на отходы

Повторяемость заслуживает особого внимания. В отличие от механической резки, при которой износ инструмента постепенно снижает точность, лазерная резка металла сохраняет постоянную точность, поскольку отсутствует физический контакт, вызывающий износ. Сотая деталь по размерам идентична первой — это критически важно для услуг прецизионной лазерной резки, применяемых в аэрокосмической, медицинской и автомобильной промышленности, где стабильность геометрических размеров является обязательным требованием.

Качество кромки и экономия на последующей обработке

Здесь преимущества лазерной резки напрямую приводят к экономии затрат. Согласно отраслевым спецификациям , типовая шероховатость поверхности после лазерной резки составляет от 125 до 250 микродюймов (0,003 мм до 0,006 мм). Такая исключительно гладкая поверхность зачастую устраняет необходимость вторичных операций, таких как шлифовка, зачистка или полировка.

Преимущества лазерной резки по сравнению с механической включают более простое закрепление заготовки, снижение загрязнения детали и меньшую вероятность коробления, поскольку у лазерных систем небольшая зона термического влияния.

Сравнение машинной резки металла становится особенно наглядным при рассмотрении зон, подверженных тепловому воздействию. Традиционная плазменная резка создаёт широкие области термического влияния, требующие дополнительной обработки после резки. Концентрированная подача энергии при лазерной резке сводит к минимуму распространение тепла в окружающий материал — сохраняя металлургические свойства вплоть до кромки реза.

Преимущество лазерной резки стали проявляется особенно чётко. При резке низкоуглеродистой стали с мощностью лазера 800 Вт стандартная шероховатость составляет всего 10 мкм для листов толщиной 1 мм, 20 мкм — для 3 мм и 25 мкм — для 6 мм. Такая поверхность удовлетворяет требованиям большинства применений сразу после обработки, исключая необходимость дополнительной отделки, которая увеличивает стоимость традиционной резки на 15–30 %.

Преимущество отсутствия загрязнений имеет значение для чувствительных применений. Механические режущие инструменты соприкасаются с заготовкой, что может привести к переносу смазочных материалов, частиц износа или посторонних веществ. Лазерная резка является бесконтактной — с вашей деталью соприкасается только сфокусированный свет и вспомогательный газ. Производители медицинских устройств и изготовители оборудования для пищевой промышленности специально выбирают лазерную резку по этой причине.

От прототипа до серийного производства

Возможно, самым недооценённым преимуществом лазерной резки является её масштабируемость. Одна и та же технология, которая производит один единственный прототип, способна обрабатывать тысячи деталей в производственных масштабах без необходимости смены инструмента. Согласно анализу отрасли компании Amber Steel, промышленную лазерную резку можно автоматизировать, то есть станки можно запрограммировать на выполнение резки — это ускоряет процесс и снижает потребность в ручном труде.

Скоростные сравнения подтверждают это преимущество. Во многих случаях лазер может быть до тридцати раз быстрее, чем стандартная резка пилой. Обычные промышленные системы (≥1 кВт) эффективно режут углеродистую сталь толщиной от 0,51 мм до 13 мм. Максимальная скорость резки зависит от мощности лазера, толщины материала, типа процесса и свойств материала, но даже консервативные оценки демонстрируют значительную экономию времени.

Гибкость в проектировании усиливает преимущество по скорости. Смена программ ЧПУ для различных деталей занимает минуты, а не часы. Нужно изменить конструкцию в середине производственного цикла? Обновите файл программы и продолжайте резку. Эта оперативность обеспечивает:

- Автомобильная промышленность: Быструю итерацию компонентов шасси, панелей кузова и несущих кронштейнов в ходе этапов разработки

- Аэрокосмическая промышленность: Изготовление прецизионных компонентов для авиационных деталей с соблюдением строгих отраслевых допусков

- Электроника: Обработку delicate components, таких как печатные платы и микросхемы, требующих исключительной точности

- Архитектура: Изготовление индивидуальных декоративных панелей, несущих элементов и художественных металлических изделий со сложными геометрическими формами

Благодаря универсальности материалов эти преимущества применимы практически к любым металлам. В отличие от специализированного оборудования, ограниченного определёнными материалами, одна волоконная лазерная система может обрабатывать сталь, алюминий, медь, латунь и титан — переключение между ними осуществляется изменением параметров, а не заменой оборудования. Согласно Техническому руководству GCC World , такая универсальность делает лазерные технологии полезными во многих различных отраслях, от производства листового металла до изготовления ювелирных изделий и быстрого прототипирования.

Экономическая выгода лазерной резки возрастает по мере увеличения сложности деталей. Простые прямые разрезы могут быть дешевле выполнить с помощью гильотины или плазменной резки. Однако при наличии в конструкциях кривых линий, вырезов, узких допусков или сложных узоров преимущества лазерной резки возрастают, в то время как ограничения альтернативных методов множатся. Оценка общей стоимости — включая отделку, уровень отходов и переделку — зачастую показывает, что лазерная резка является более экономичным выбором, даже если первоначальная стоимость резки кажется выше.

Понимание этих преимуществ помогает определить, когда лазерная резка действительно оправдывает себя, а когда достаточно более простых методов. Однако преимущества ничего не значат без доступа к квалифицированному поставщику — что приводит нас к ключевому вопросу выбора подходящего партнера, отвечающего вашим конкретным требованиям.

Выбор подходящего поставщика услуг лазерной резки

Вы разобрались в технологии, сравнили методы резки и оптимизировали свою конструкцию — но всё это теряет смысл, если вы выбрали неправильного поставщика. Вот что отличает надежного производственного партнера от того, кто создаст лишь проблемы: способность превратить ваши требования в качественные детали в срок и без постоянных уточнений. При поиске «лазерной резки поблизости» или оценке услуг cnc-лазерной резки знание того, на что именно обращать внимание, превращает рискованное решение в обоснованный выбор.

Сертификаты и стандарты качества, имеющие значение

Сертификаты — это не просто украшения для стен, они подтверждают наличие проверенных систем, обеспечивающих стабильное качество. Но какие из них действительно важны для вашего проекта? Согласно Официальной документации AIAG , стандарт IATF 16949:2016 определяет требования к системам менеджмента качества для организаций по всему глобальному автопрому. Этот сертификат был разработан при беспрецедентном участии производителей оригинального оборудования и поставщиков со всего мира.

Если ваши металлические детали поставляются в автомобильные производственные цепочки, то сертификация IATF 16949 должна быть в приоритете при вашей оценке. Данный стандарт выходит за рамки базовых требований ISO 9001 и учитывает специфические потребности автопрома:

- Процесс подтверждения производства деталей (PPAP): Гарантирует, что поставщики способны стабильно производить детали, соответствующие всем требованиям заказчика

- Планирование качества продукции по передовым методикам (APQP): Структурированный подход к проектированию и разработке продукции

- Анализ видов и последствий отказов (FMEA): Систематическое выявление и минимизация потенциальных отказов

- Анализ систем измерений (MSA): Подтверждение того, что процессы измерения обеспечивают достоверные данные

- Статистический контроль процессов (SPC): Постоянный мониторинг для поддержания стабильного качества

Для неавтомобильных применений сертификат ISO 9001:2015 демонстрирует базовую приверженность управлению качеством. Согласно Руководству поставщика Laser Cutting Shapes , ищите компанию с опытными специалистами, которые понимают тонкости различных материалов и технологий лазерной резки — изучите их портфолио, прочитайте отзывы клиентов и уточните наличие сертификатов.

Специальные сертификаты важны для конкретных отраслей:

- AS9100: Применения в аэрокосмической и оборонной отраслях

- ISO 13485: Производство медицинских устройств

- NADCAP: Специальные процессы, включая сварку и термическую обработку

- ISO 14001: Системы экологического менеджмента

Оценка оборудования и возможностей

Оборудование поставщика напрямую определяет то, что он может предложить. Согласно руководству LS Precision Manufacturing по оценке, самым простым способом проверки является посещение их завода — лично или через видеосвязь в реальном времени — чтобы оценить марку оборудования, внешний вид помещений, организацию цеха и стандарты работы.

При оценке вариантов лазерной резки металла поблизости исследуйте следующие факторы оборудования:

- Уровни мощности лазера: Более высокая мощность позволяет обрабатывать более толстые материалы и обеспечивает более быстрое резание — уточните максимальную пропускную способность

- Размеры рабочего стола: Большие рабочие столы позволяют обрабатывать крупные детали и обеспечивают эффективную компоновку при серийном производстве

- Типы лазерных технологий: Волоконные лазеры отлично справляются с отражающими металлами; системы CO2 отличаются универсальностью — подбирайте оборудование в соответствии с вашими материалами

- Уровень автоматизации: Системы автоматической загрузки/выгрузки повышают стабильность и снижают затраты на оплату труда при выполнении крупных заказов

- Дополнительное оборудование: Тормозные прессы, сварочные аппараты и оборудование для отделки позволяют выполнять комплексное производство на одном месте

Компания LS Precision отмечает, что устаревшие лазерные станки обладают плохой динамикой — головка резки колеблется при высоких скоростях, что приводит к значительным погрешностям в формах и узорах реза. Если требуется точная лазерная резка металла по индивидуальному заказу, такая неточность может привести к полному браку деталей. Запросите образцы предыдущих работ с материалами, аналогичными вашим, чтобы проверить реальные возможности оборудования.

Помимо оборудования для резки, оцените интегрированные возможности. Поставщики, предлагающие полную обработку листового металла — резку, гибку, сварку и отделку под одной крышей, — устраняют задержки при передаче работ и проблемы с накоплением допусков, которые возникают при распределении работы между несколькими поставщиками. Для автомобильных применений, требующих шасси, подвески или несущих компонентов, производители, такие как Shaoyi (Ningbo) Metal Technology демонстрируют, как качество, сертифицированное по IATF 16949, в сочетании с комплексными возможностями изготовления, позволяет оптимизировать цепочки поставок от прототипа до массового производства.

Оценка поддержки DFM и сроков выполнения

Поддержка проектирования с учетом технологичности (DFM) отличает простых исполнителей заказов от настоящих производственных партнеров. Согласно анализу LS Precision, опытные поставщики заблаговременно анализируют ваши чертежи на предмет возможных проблем при обработке — предлагая профессиональные рекомендации по снижению затрат и обеспечению реализуемости до начала производства. Такое раннее вмешательство эффективно предотвращает ошибки проектирования, повышает эффективность производства и позволяет с самого начала контролировать расходы.

При оценке возможностей DFM задайте поставщикам следующие вопросы:

- Вы предоставляете бесплатный анализ DFM перед составлением коммерческого предложения?

- Как быстро вы выявляете потенциальные проблемы с технологичностью?

- Какие рекомендации по оптимизации вы уже давали в аналогичных проектах?

- Можете ли вы порекомендовать замену материалов, позволяющую снизить стоимость без ущерба для эксплуатационных характеристик?

Сроки выполнения заказов показывают операционные возможности. Laser Cutting Shapes подчеркивает, что сроки выполнения значительно варьируются в зависимости от сложности проекта, объема и загруженности поставщика — четкая коммуникация по поводу сроков выполнения крайне важна. Некоторые сервисы предлагают срочное выполнение за повышенную плату, в то время как другие поддерживают стабильные сроки поставки благодаря дисциплинированному управлению мощностями.

Для проектов с жесткими временными рамками ищите поставщиков, предлагающих возможность быстрого прототипирования. Способность поставить образцы деталей в течение 5 дней, а не недель, ускоряет циклы разработки и позволяет проверить конструкцию до начала производства оснастки. В сочетании с быстрым предоставлением коммерческих предложений (в течение 12 часов или менее — признак высокой операционной эффективности) быстрое прототипирование демонстрирует ту отзывчивость, которую требуют ваши проекты.

Вопросы, которые следует задать перед оформлением заказа

Прежде чем выбирать любого поставщика лазерной резки поблизости, получите ответы на следующие ключевые вопросы:

Технические вопросы:

- Какие типы лазеров и уровни мощности вы используете?

- Какая максимальная толщина материала для моего конкретного типа металла?

- Какие допуски вы можете гарантировать для геометрии моей детали?

- Есть ли у вас опыт работы с моим конкретным сортом материала?

- Какие вторичные операции вы выполняете собственными силами, а какие передаете на аутсорсинг?

Вопросы качества и технологического процесса:

- Какие сертификаты качества у вас имеются?

- Как вы проверяете точность размеров готовых деталей?

- Какую документацию вы предоставляете вместе с поставками?

- Как вы обрабатываете несоответствующие детали?

- Можете ли вы предоставить образцы до начала полномасштабного производства?

Коммерческие вопросы:

- Какой у вас стандартный срок выполнения заказов в моем объеме?

- Предлагаете ли вы ускоренную обработку и с каким надбавочным тарифом?

- Как вы обрабатываете изменения в конструкции во время выполнения заказа?

- Каковы ваши минимальные объемы заказа?

- Предоставляете ли вы ценовые скидки при крупных объемах или долгосрочные договоры на поставку?

Сигналы тревоги, которых следует избегать

Опыт показывает, какие предупреждающие признаки сигнализируют о возможных проблемах. Согласно анализу компании LS Precision, поставщики часто бездумно сокращают производственные циклы, чтобы получить заказ, а затем сталкиваются с серией задержек из-за перегрузки мощностей, поломок оборудования или плохого управления. Ниже приведены признаки, на которые следует обращать внимание:

Тревожные сигналы в коммуникации:

- Медленные или нечеткие ответы на технические вопросы

- Неспособность объяснить особенности своего технологического процесса или возможностей оборудования

- Сотрудники службы поддержки клиентов не обладают техническими знаниями

- Нежелание предоставлять рекомендации или образцы выполненной работы

Операционные предупредительные сигналы:

- Неоправданно низкие цены по сравнению с конкурентами (часто скрывают снижение качества)

- Обещания сроков поставки, которые кажутся чрезмерно агрессивными для сложности вашего заказа

- Нежелание разрешить посещение объектов или предоставить видеотуры

- Устаревшее или плохо обслуживаемое оборудование, видимое на фотографиях или видео

Предупредительные сигналы в деловой практике:

- Отсутствие четких сертификатов качества или нежелание предоставлять документацию

- Чрезмерные требования к предоплате до начала каких-либо работ

- Отсутствие официальных коммерческих предложений с детализированными позициями

- История споров, видимая в онлайн-отзывах

Чек-лист оценки поставщика

Используйте этот подробный контрольный список при сравнении поставщиков лазерной гравировки или прецизионной резки:

| Категория оценки | Ключевые критерии | Метод проверки |

|---|---|---|

| СЕРТИФИКАЦИИ | ISO 9001, IATF 16949 (автомобильная промышленность), AS9100 (аэрокосмическая отрасль) | Запросите копии; проверьте через сертифицирующие органы |

| Оборудование | Современные волоконные/CO2 лазеры; достаточная мощность и размер рабочего поля | Тур по предприятию; список оборудования с техническими характеристиками |

| Экспертиза по материалам | Подтвержденный опыт работы с вашими конкретными металлами и толщинами | Образцы деталей; примеры реализованных проектов |

| Поддержка DFM | Проактивный анализ конструкции; рекомендации по оптимизации | Отправьте тестовый файл; оцените качество обратной связи |

| Срок выполнения | Скорость оформления запроса; стандартные сроки поставки; возможность срочных заказов | Запрос образца котировки; документально подтвержденные сроки поставки |

| Связь | Техническая компетентность; оперативность реагирования; управление проектами | Качество взаимодействия в ходе оценки |

| Вторичные операции | Гибка, сварка и отделка доступны внутри компании | Перечень возможностей; примеры интегрированных рабочих процессов |

| Контроль качества | Оборудование для контроля; документация; прослеживаемость | Обзор процесса контроля качества; образцы отчетов |

Поиск подходящей услуги лазерной резки металла поблизости требует баланса между возможностями, качеством, стоимостью и оперативностью. Поставщики, которые открыто демонстрируют свою квалификацию — через сертификаты, инвестиции в оборудование и рекомендации клиентов, — заслуживают доверия, необходимого для долгосрочных производственных партнерств. Время, затраченное на тщательную оценку, окупается стабильным качеством, надежными поставками и совместным решением проблем при возникновении трудностей.

Часто задаваемые вопросы об услугах лазерной резки металла

1. Какие материалы можно резать с помощью лазерной резки?

Профессиональные услуги лазерной резки охватывают широкий спектр металлов, включая углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и титан. Волоконные лазеры отлично справляются с отражающими металлами, такими как алюминий и медь, тогда как СО2-лазеры хорошо работают с более толстыми стальными материалами. Максимальная толщина зависит от материала и мощности лазера — например, волоконный лазер мощностью 3000 Вт может резать до 20 мм углеродистой стали, но только до 8 мм алюминия. Для специальных сплавов и проектов со смешанными материалами могут потребоваться определённые лазерные технологии для достижения наилучших результатов.

2. Сколько стоит услуга лазерной резки металла?

Стоимость лазерной резки зависит от нескольких факторов: тип материала (нержавеющая сталь дороже углеродистой), толщина (более толстые материалы режутся медленнее), сложность конструкции (большее количество точек прокола увеличивает время) и объем заказа (настройка распределяется на крупные партии, что снижает стоимость единицы продукции). Как правило, стоимость материала составляет 30–50% сметы, а время работы станка — второй по величине фактор. Оптимизация конструкции — упрощение геометрии, эффективная компоновка заготовок и указание реалистичных допусков — может снизить затраты на 20–30%, не жертвуя качеством.

3. В чем разница между CO2 и волоконной лазерной резкой?

CO2-лазеры используют газовую смесь для генерации луча с длиной волны 10 600 нм, отлично подходят для более толстых материалов и универсальны при работе как с металлами, так и с неметаллами. Волоконные лазеры используют стекловолокно, легированное редкоземельными элементами, которое производит свет с длиной волны 1064 нм, лучше поглощаемый металлами. Волоконные лазеры режут тонколистовые металлы в 2–3 раза быстрее, достигают эффективности более 30% по сравнению с 10–20% у CO2-лазеров и могут обрабатывать отражающие металлы, такие как алюминий и медь, без проблем. Однако волоконные лазеры в основном применяются в металлообработке и имеют более высокую первоначальную стоимость, хотя низкие эксплуатационные расходы компенсируют это со временем.

4. Как подготовить файлы для лазерной резки?

Предоставьте векторные файлы (в формате DXF, DWG или AI) с чистой однострочной геометрией. Перед отправкой удалите дублирующие линии, вспомогательную геометрию и размерные обозначения. Преобразуйте весь текст в контуры, так как шрифты не передаются между системами. Проверьте масштаб и укажите контрольный размер, чтобы избежать ошибок с размерами. Соблюдайте правила проектирования, включая минимальное расстояние от отверстия до края — 1,5 толщины материала, расстояние между элементами — не менее 2 толщин и реалистичные допуски (±0,1 мм до ±0,5 мм в зависимости от толщины материала).

5. Как выбрать лучшего поставщика услуги лазерной резки?

Оценивайте поставщиков на основе сертификатов (IATF 16949 для автомобильной промышленности, ISO 9001 для общей качества), возможностей оборудования (типы лазеров, уровни мощности, размеры рабочего поля) и наличия поддержки DFM. Запрашивайте образцы из ваших конкретных материалов, проверяйте обязательства по срокам выполнения и оценивайте оперативность коммуникации. Для автомобильных применений производители, сертифицированные по IATF 16949, такие как Shaoyi Metal Technology, предлагают комплексные возможности — от быстрого прототипирования до массового производства с полной документацией по качеству. Избегайте поставщиков, дающих расплывчатые технические ответы, предлагающих нереально низкие цены или неохотно делящихся информацией о своих производственных мощностях.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —