Лазерная резка металла раскрыта: от запроса коммерческого предложения до готовой детали

Понимание технологии лазерной резки для обработки металла

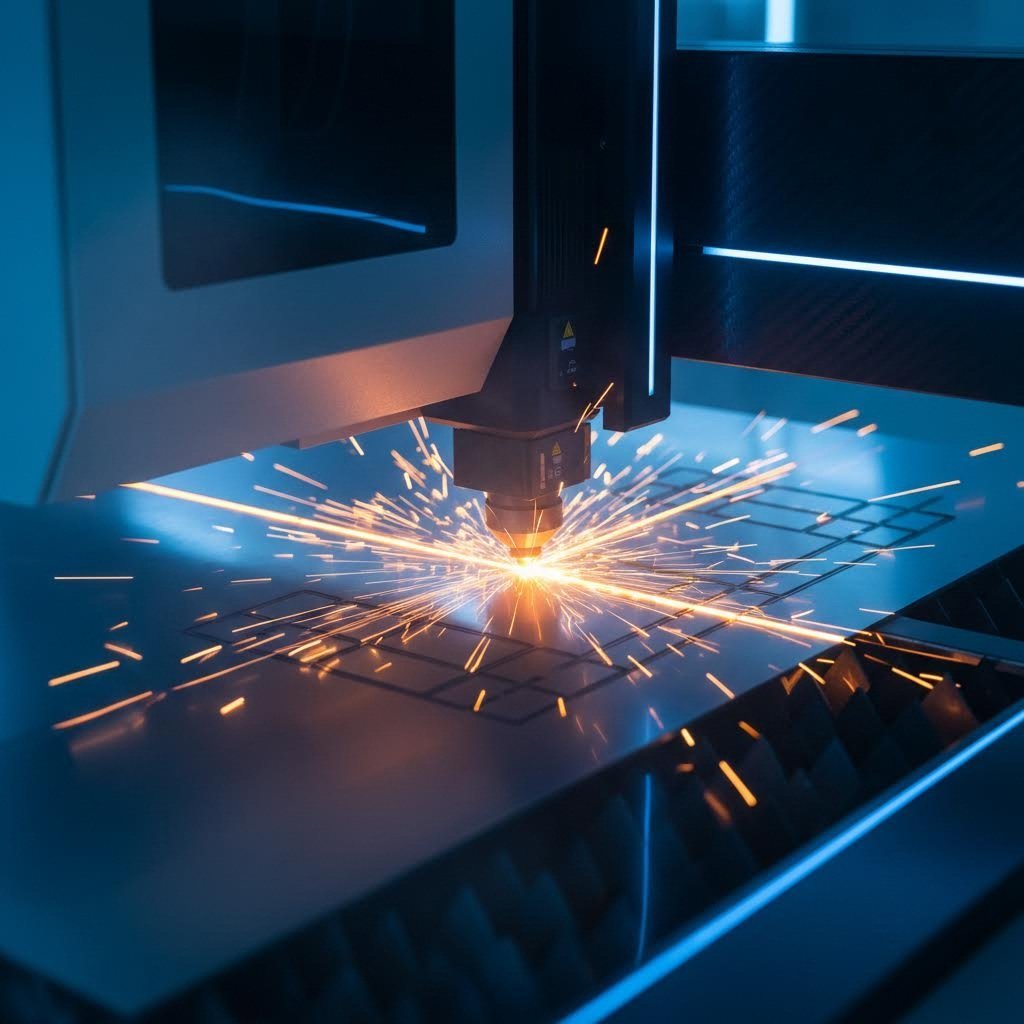

Задумывались ли вы, как производители создают невероятно точные металлические детали со сложными узорами и острыми краями? Ответ кроется в одной из самых прорывных технологий современного производства — лазерной резке металла. Этот процесс кардинально изменил подход отраслей к обработке металлов, заменив более медленные механические методы на высокую скорость, точность и выдающуюся универсальность.

Лазерная резка — это термический процесс, при котором высокофокусированный луч света используется для плавления, сжигания или испарения металла вдоль заданной компьютером траектории, обеспечивая точную резку с минимальными отходами материала.

Так что же такое лазерная резка и почему она стала предпочтительным решением для всего — от автомобильных деталей до архитектурных металлоконструкций? Давайте разберем основы, чтобы вы могли точно понять, что происходит, когда вы отправляете свои чертежи в профессиональную службу лазерной резки металла .

Как сфокусированный свет превращает сырой металл

Представьте, что вы концентрируете солнечный свет через увеличительное стекло, но при этом усиливаете этот принцип на порядки. По сути, именно так и работает резка лазером. Процесс начинается внутри устройства, называемого резонатором, где определённая среда генерирует чрезвычайно сфокусированный пучок когерентного света.

А теперь становится особенно интересно. Когда фотоны взаимодействуют с электронами в активной среде лазера, они вызывают цепную реакцию, называемую вынужденным излучением. Каждый возбуждённый электрон испускает идентичный фотон, создавая каскад полностью синхронизированных световых волн. Эти фотоны отражаются между зеркалами, пока не достигнут достаточной интенсивности, чтобы пройти через полупрозрачное зеркало в виде мощного, сконцентрированного луча.

После выхода луча из резонатора он проходит через систему зеркал или оптоволоконных кабелей, а затем сквозь фокусирующую линзу. Эта линза концентрирует всю энергию в чрезвычайно малом диаметре, иногда составляющем доли миллиметра. Результат — локализованная точка экстремального нагрева, температура которой достаточна для плавления или испарения практически любого металла.

Наука точного изготовления металлических изделий

Возможно, вы задаетесь вопросом, как лазерная резка металла достигает такой высокой точности. Секрет заключается в компьютерном управлении процессом. Перед началом резки файл вашего проекта преобразуется в G-код — набор инструкций, понятных станку, которые точно указывают, как перемещать лазерную головку.

Когда сфокусированный луч попадает на поверхность металла, в зависимости от материала и используемой технологии происходит один из трех возможных процессов:

- Лазерная резка плавлением: Струя инертного газа под высоким давлением, например азота, удаляет расплавленный материал с места реза, одновременно защищая край от окисления

- Пламенная резка: Кислород способствует процессу, создавая экзотермическую реакцию, которая ускоряет скорость резки

- Резка путем испарения: Для тонких или чувствительных материалов лазер напрямую аблатирует материал без помощи газа

Именно эта точность делает лазерную резку металла отраслевым стандартом с точки зрения точности и воспроизводимости. Управление с помощью ЧПУ позволяет быстро вносить корректировки, автоматизировать траектории резки и стабильно изготавливать одинаковые детали — будь то один прототип или тысячи изделий серийного производства.

В этом руководстве вы узнаете, как различаются технологии лазерной резки, какие металлы лучше всего подходят для различных применений и как оптимизировать свои конструкции для экономически эффективных результатов. Независимо от того, подбираете ли вы детали для производственного проекта или рассматриваете варианты изготовления нестандартных металлоизделий, понимание этих основ поможет вам принимать обоснованные решения и эффективно взаимодействовать с поставщиками услуг.

Объяснение различий между CO2, волоконным и Nd:YAG лазерами

Теперь, когда вы понимаете основы физики лазерной резки, возникает действительно важный вопрос: какой тип лазера следует использовать для вашего проекта? Не все лазеры одинаковы, и выбор неподходящей технологии может привести к более длительному производственному циклу, повышенным затратам или низкому качеству кромок. Давайте разберёмся с тремя основными вариантами лазерных станков для резки, с которыми вы можете столкнуться при поиске услуг по металлообработке.

Волоконные лазеры против CO2 для обработки металлов

При выборе лазерного станка для резки металла вы чаще всего встретите две доминирующие технологии: CO2 и волоконные лазеры. Каждая из них отлично подходит для разных задач, и понимание их преимуществ поможет вам правильно подобрать технологию в соответствии с конкретными требованиями к материалу.

Лазеры с углекислым газом генерируют инфракрасный свет с длиной волны 10,6 мкм с использованием газовой смеси, содержащей углекислый газ. Эти машины являются основой отрасли с 1970-х годов и остаются популярными благодаря своей универсальности. Лазерный станок с CO2-лазером отлично справляется с более толстыми материалами, особенно с низкоуглеродистой и нержавеющей сталью большой толщины. Согласно исследованиям Laser Expertise Ltd , современные CO2-системы мощностью 4–5 кВт могут резать низкоуглеродистую сталь толщиной до 25 мм и нержавеющую сталь — до 20 мм.

Что делает CO2-технологию выдающейся? Её более длинная волна эффективно взаимодействует с органическими материалами, что делает такие станки идеальными, если на вашем производстве также обрабатываются пластики, дерево или текстиль. Однако именно эта характеристика длины волны создаёт трудности при работе с высокоотражающими металлами, такими как медь и алюминий, поскольку луч может отражаться назад и повредить оптические компоненты.

Лазерные волокна представляют новое поколение технологий лазерных станков для резки металлов. Работая на значительно более короткой длине волны 1,06 мкм, волоконные системы обеспечивают исключительную производительность при обработке тонких и средних по толщине металлов. Эти станки преобразуют электрическую энергию в лазерный свет с высокой эффективностью — обычно 30–50 % по сравнению с примерно 10–15 % у систем CO2.

При использовании лазерного станка для резки листового металла при обработке материалов толщиной менее 6 мм волоконные технологии зачастую обеспечивают значительно более высокие скорости резки. Более короткая длина волны также означает, что волоконные лазеры надежнее работают с отражающими металлами, такими как алюминий, латунь и медь. Многие сервисы лазерной резки сообщают о скорости обработки тонкой нержавеющей стали в 2–3 раза выше по сравнению с аналогичными CO2-системами.

Подбор технологии лазера под ваши потребности в материалах

Лазеры Nd:YAG занимают специализированную нишу в области резки металлов . Эти твердотельные системы также работают на длине волны 1,06 микрона, подобно волоконным лазерам, но используют кристаллическую среду вместо оптического волокна. Их главное преимущество? Возможность передачи луча по оптическим волокнам к роботизированным манипуляторам или в труднодоступные места на автомобильных производственных линиях.

Согласно исследованиям, задокументированным специалистами по лазерной резке, системы Nd:YAG превосходны в трех конкретных случаях:

- Точная детальная работа с тонкими материалами, где крайне важны очень маленькие фокусируемые пятна

- Резка высокоотражающих металлов, таких как сплавы серебра, в режиме регулярного производства

- Применения, требующие гибкой доставки луча по оптическим волокнам к обрабатываемым деталям

Однако лазеры Nd:YAG не могут обрабатывать большинство органических материалов, поскольку пластики и древесные изделия прозрачны для их длины волны. Это ограничение означает, что они редко встречаются в универсальных мастерских, но остаются ценными для специализированных производственных ячеек.

Чтобы помочь вам быстро определить, какая технология лазерной резки листового металла соответствует требованиям вашего проекта, ниже приведено подробное сравнение:

| Фактор | Лазер CO2 | Лазерные волокна | Лазер Nd:YAG |

|---|---|---|---|

| Оптимальные типы материалов | Сталь низкоуглеродистая, нержавеющая сталь, пластики, дерево, текстиль | Тонкие металлы, отражающие металлы (алюминий, медь, латунь) | Отражающие сплавы, работа с мелкими деталями, серебро |

| Возможности по толщине | До 25 мм низкоуглеродистой стали, 20 мм нержавеющей стали | Лучше всего до 20 мм, отлично подходит для тонких сечений | Обычно только тонкие сечения |

| Скорость резки (тонкий металл) | Умеренный | Самый быстрый вариант | Умеренно до медленно |

| Энергоэффективность | кПД от сети 10-15% | кПД от сети 30-50% | кПД от сети 3-5% |

| Требования к обслуживанию | Выше (зеркала, замена газа, турбины) | Ниже (твердотельные, минимальная оптика) | Умеренные (замена ламп или диодов) |

| Типичные применения | Общее производство, толстые пластины, мастерские по обработке разнородных материалов | Массовое производство тонкого металла, автомобильные детали | Роботизированные сварочные ячейки, специализированная точная резка |

Так какую же технологию следует указывать при запросе коммерческих предложений? В большинстве проектов по обработке металла выбор зависит от типа и толщины материала. Если вы режете стальную пластину толще 12 мм, CO2 по-прежнему остается высококонкурентной технологией. Для массового производства тонких деталей из нержавеющей стали или алюминия услуги резки волоконным лазером, как правило, обеспечивают наилучшее сочетание скорости и качества кромки. А если ваше применение требует чрезвычайно мелких элементов или связано с высокоотражающими специальными сплавами, Nd:YAG может стоить уплаты надбавки.

Понимание этих различий позволяет вам задавать более грамотные вопросы при оценке поставщиков услуг и гарантирует, что ваши детали будут обрабатываться на оборудовании, оптимизированном под ваши конкретные требования. Далее мы рассмотрим, какие именно металлы лучше всего обрабатываются каждой технологией, а также ограничения по толщине, которые необходимо учитывать при проектировании.

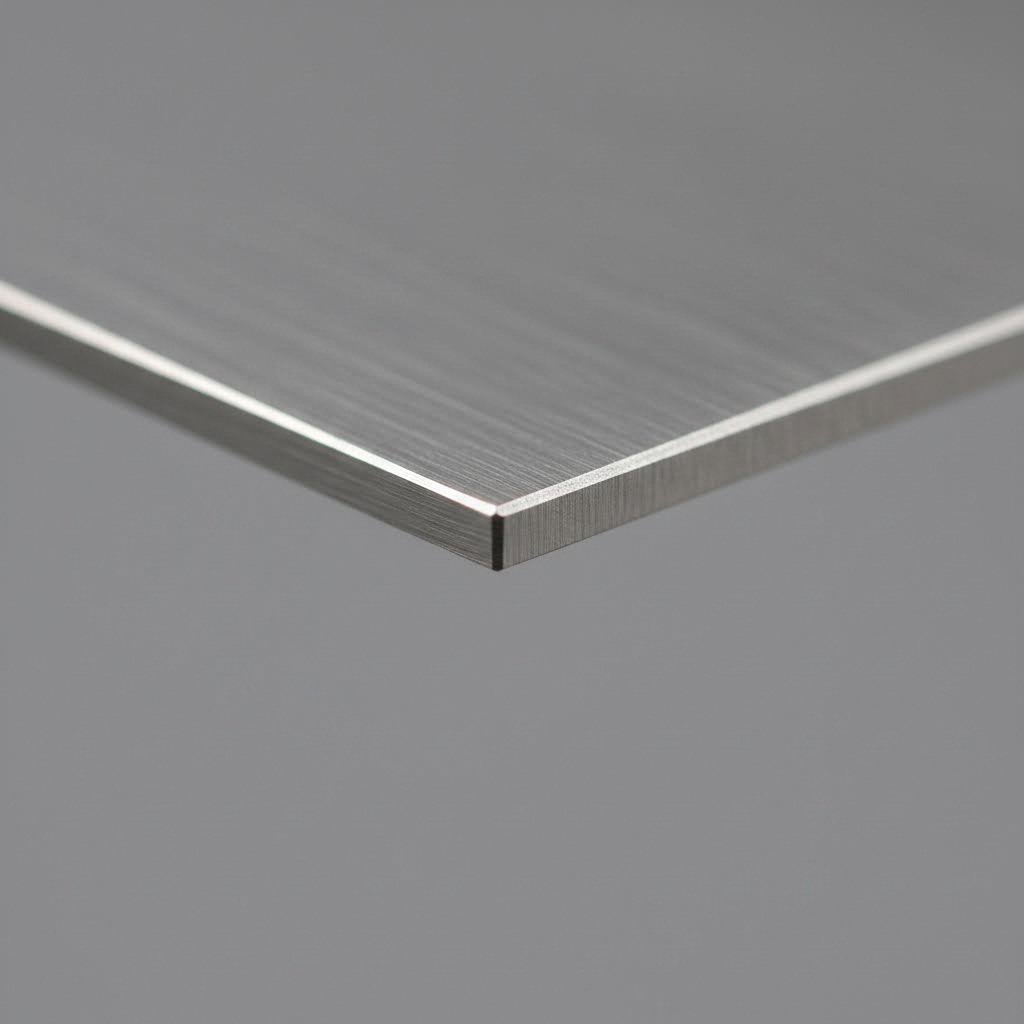

Руководство по совместимости металлов и ограничениям по толщине

Вы узнали, как работают различные лазерные технологии, но вот практический вопрос, который волнует каждого покупателя: может ли лазерная резка обработать конкретный металл, необходимый для вашего проекта? Ответ зависит от свойств материала, которые напрямую влияют на взаимодействие лазерной энергии с заготовкой. Понимание этих факторов помогает правильно выбрать материал на начальном этапе и избежать дорогостоящих сюрпризов в процессе производства.

Не все металлы одинаково хорошо поддаются лазерной резке металлических листов. Физические характеристики, такие как отражательная способность, теплопроводность и температура плавления, определяют, будет ли материал легко резаться или же возникнут трудности, требующие специализированных знаний. Рассмотрим, что делает каждый распространённый металл уникальным, и как профессиональные услуги достигают отличных результатов на всём спектре материалов.

Параметры резки стали и нержавеющей стали

Сначала хорошие новости: если вы работаете со сталью, вы выбрали один из самых подходящих для лазерной резки материалов. Лазерная резка стали является простой задачей, поскольку углеродистая и низкоуглеродистая сталь эффективно поглощают лазерную энергию и обладают предсказуемыми тепловыми свойствами.

Лазерная резка мягкой стали обеспечивает чистые, неокисленные кромки при использовании азота в качестве вспомогательного газа или более быструю резку с применением кислорода. Согласно рекомендациям по толщине в отрасли тонкие стальные листы толщиной от 0,5 мм до 3 мм легко режутся с помощью лазеров мощностью от 1000 Вт до 2000 Вт, в то время как средние пластины толщиной от 4 мм до 12 мм требуют систем мощностью от 2000 Вт до 4000 Вт. Для толстых стальных пластин толщиной от 13 мм до 20 мм необходимы высокомощные лазеры мощностью от 4000 Вт до 6000 Вт, обеспечивающие достаточную глубину проплавления.

Лазерная резка нержавеющей стали следует тем же принципам, но требует внимания к качеству кромки. Поскольку нержавеющая сталь содержит хром, который может окисляться при высоких температурах, во многих применениях указывается использование азота в качестве вспомогательного газа для сохранения коррозионной стойкости на кромке реза. Как отмечают специалисты Universal Tool, нержавеющая сталь обеспечивает чистые, высококачественные кромки при обработке волоконными лазерами даже при повышенных толщинах, что делает её отличным выбором как для практичных, так и для декоративных применений.

При работе с лазерной резкой нержавеющей стали (ss) учитывайте следующие параметры:

- Тонкая нержавеющая сталь (от 0,5 мм до 3 мм) точно режется лазерами мощностью от 1000 Вт до 2000 Вт

- Для средних толщин (от 4 мм до 8 мм) требуются системы мощностью от 2000 Вт до 4000 Вт для получения гладкого реза

- Толстая нержавеющая сталь (9 мм до 20 мм) требует лазеров мощностью от 4000 Вт до 6000 Вт для надлежащего проникновения

- Вспомогательный газ азот сохраняет естественную коррозионную стойкость материала

Работа с отражающими металлами, такими как алюминий и медь

Здесь выбор материала становится более сложным. Высокорефлекторные металлы создают реальные трудности, но современные волоконные лазерные технологии в значительной степени решили эти проблемы. Понимание того, почему эти материалы ведут себя по-разному, помогает вам выстраивать реалистичные ожидания и эффективно взаимодействовать с поставщиками услуг.

Лазерная резка алюминия требует тщательного управления параметрами по двум причинам. Во-первых, высокая отражательная способность алюминия означает, что он отражает значительную часть энергии лазерного луча. Во-вторых, его отличная теплопроводность быстро рассеивает тепло от зоны резки. Результат? Вам нужно больше мощности, чтобы выполнить ту же резку по сравнению со сталью эквивалентной толщины.

Согласно специалисты по волоконной лазерной резке , алюминий отлично поддается резке на волоконных лазерных станках, несмотря на трудности при обработке на старых системах с CO2-лазерами. Для лазерной резки алюминия тонкие листы толщиной от 0,5 мм до 3 мм хорошо обрабатываются лазерами мощностью 1000–2000 Вт. Среднюю резку алюминия при толщине 4–8 мм необходимо выполнять на системах мощностью 2000–4000 Вт, а для толстых плит толщиной от 9 мм до 15 мм требуются лазеры мощностью 4000 Вт и выше, чтобы преодолеть отражающие свойства материала.

Медь и латунь усугубляют эти сложности. Оба металла отличаются чрезвычайно высокой отражательной способностью и теплопроводностью, что делает их наиболее сложными распространенными материалами для лазерной обработки. Однако волоконные лазеры, работающие на более короткой длине волны 1,06 мкм, справляются с медными сплавами значительно надежнее, чем когда-либо могли CO2-системы.

Что касается меди, то таблицы толщин указывают, что даже для относительно тонких сечений от 0,5 мм до 6 мм обычно требуются лазеры мощностью от 3000 Вт до 5000 Вт. Профессиональные услуги компенсируют сложные свойства меди за счёт регулировки скорости резки, увеличения плотности мощности и использования специальных конфигураций вспомогательного газа.

Ниже приведено комплексное справочное руководство, показывающее, чего можно ожидать при работе с распространенными металлами:

| Тип металла | Диапазон максимальной толщины | Рекомендуемый тип лазера | Особые соображения |

|---|---|---|---|

| Мягкая сталь | До 25 мм | CO2 или волоконный | Самый легкий для резки; использование кислорода в качестве вспомогательного газа увеличивает скорость; азот обеспечивает кромки без оксидов |

| Нержавеющую сталь | До 20мм | CO2 или волоконный | Используйте азот в качестве вспомогательного газа для сохранения коррозионной стойкости; достижимо высокое качество кромок |

| Алюминий | До 15 мм | Волоконный (настоятельно рекомендуется) | Высокая отражательная способность и теплопроводность требуют увеличения мощности; рекомендуется использовать азот в качестве вспомогательного газа |

| Медь | До 6 мм | Только волоконный | Крайне отражающий материал; требуется высокая мощность (3000 Вт и выше); необходимы более низкие скорости резки |

| Латунь | До 8 мм | Волоконный (настоятельно рекомендуется) | Аналогичные трудности, как у меди; волоконная длина волны лучше справляется с отражением, чем CO2 |

| Титан | До 10 мм | CO2 или волоконный | Наивысшее соотношение прочности к весу; требует инертной атмосферы для предотвращения окисления; премиальная цена |

Титан заслуживает особого упоминания, поскольку сочетает отличную совместимость с лазерной обработкой и высокие требования к технологическому процессу. Этот металл легче поддаётся резке лазером, чем штамповке или механической обработке, что делает лазерную обработку особенно привлекательной для аэрокосмической и медицинской отраслей. Однако титан активно реагирует с кислородом при повышенных температурах, поэтому для предотвращения охрупчивания по кромке реза необходимо использовать защиту аргоном или азотом.

Что следует извлечь из этих соображений о материалах? Во-первых, сталь и нержавеющая сталь остаются наиболее предпочтительными вариантами для проектов лазерной резки. Во-вторых, алюминий и медь вполне применимы с современными волоконными лазерами, но стоит ожидать корректировки цен в сторону увеличения из-за необходимости дополнительной мощности и более медленных скоростей. И, наконец, всегда обсуждайте конкретные характеристики материала с вашим поставщиком услуг до окончательного утверждения конструкции, поскольку ограничения по толщине могут различаться в зависимости от используемого оборудования.

Теперь, когда вы знаете, какие материалы лучше всего подходят для лазерных технологий, может возникнуть вопрос, как лазерная резка соотносится с альтернативными методами. Когда вместо неё следует выбирать гидроабразивную, плазменную или обработку на станках с ЧПУ? В следующем разделе приведено честное сравнение, которое поможет вам выбрать оптимальный процесс для вашей задачи.

Лазерная резка против гидроабразивной, плазменной и альтернатив с ЧПУ

Вот одна честная истина, которую редко признаёт контент, ориентированный на продажи: лазерная резка не всегда является лучшим выбором. Удивлены? Хотя лазерные технологии отлично работают во многих случаях, понимание ситуаций, в которых альтернативные методы резки металла превосходят лазер, может сэкономить вам значительное количество времени, денег и избавить от разочарований. Давайте объективно сравним ваши варианты, чтобы вы могли подобрать наиболее подходящую технологию для ваших конкретных проектных требований.

Каждый метод резки имеет свои уникальные преимущества. Ключевое значение имеет понимание того, где технологии лазерной и ЧПУ-резки дополняют друг друга, а где альтернативы, такие как водоструйная или плазменная резка, обеспечивают лучший результат. Представьте следующее: станок с ЧПУ и лазером для металла может быть идеальным решением для сложного дизайна кронштейнов, но та же технология может оказаться неподходящей для проекта с использованием толстого конструкционного металла.

Когда водоструйная резка превосходит лазерную

Водоструйная резка использует воду под высоким давлением, смешанную с абразивными частицами, чтобы разрезать практически любой материал. Согласно исследованиям Wurth Machinery , к 2034 году рынок водоструйной резки достигнет более чем 2,39 миллиарда долларов США, что в значительной степени обусловлено применением там, где необходима резка без теплового воздействия.

Когда следует выбирать водоструйную резку вместо лазерной? Рассмотрите следующие случаи:

- Материалов, чувствительных к нагреву: Водоструйная резка не создает зоны термического влияния, что означает отсутствие деформации, закалки или изменений структуры материала вашей заготовки

- Очень толстые материалы: Гидроабразивная резка обрабатывает материалы толщиной до 12 дюймов, где лазер не может эффективно проникать

- Резка разнородных материалов: Единая система гидроабразивной резки позволяет обрабатывать камень, стекло, композиты и металлы без замены оборудования

- Специальные отражающие сплавы: Латунь, титан и инконель надежно режутся без проблем, связанных с отражением, которые возникают при использовании лазерных систем

- Применение в пищевой промышленности: Отсутствие термического загрязнения делает гидроабразивную резку идеальной для оборудования пищевой промышленности

Какие недостатки? Скорость резки на установках гидроабразивной резки значительно ниже, чем у лазерных систем, особенно при работе с тонкими материалами. Эксплуатационные расходы также выше из-за расхода абразива, а очистка требует больше внимания из-за образующейся смеси воды и граната. Капитальные затраты также значительны: качественные системы гидроабразивной резки стоят от 100 000 долларов США по сравнению с 60 000 долларами США за более мелкие установки.

Плазменная или лазерная резка для толстых стальных конструкций

Если вы ищете плазменную резку поблизости для обработки толстого металла, вы задаёте правильный вопрос. Плазменная резка является предпочтительной при работе с проводящими металлами толщиной более полутора дюймов, позволяя при этом сохранять умеренные затраты.

Согласно сравнительным испытаниям, скорость резки стального листа толщиной в один дюйм с помощью плазмы примерно в 3–4 раза выше, чем у водоструйного метода, а эксплуатационные расходы — почти вдвое ниже на погонный фут. Разница в стоимости оборудования ещё более показательна: полная плазменная установка стоит около 90 000 долларов США по сравнению с примерно 195 000 долларами за аналогичную по размеру водоструйную систему.

Выбирайте плазменную резку, если ваши проекты включают:

- Изготовление строительных металлоконструкций: Балки, пластины и детали из толстолистового материала, которые нужно быстро и экономично разрезать

- Производство тяжелого оборудования: Компоненты строительной и сельскохозяйственной техники

- Применение в судостроении: Масштабная обработка толстых листов, где важнее скорость, чем мелкие детали

- Работа с толстым металлом с ограниченным бюджетом: Когда требования к точности допускают более широкие допуски плазменной резки

Однако у плазменной резки есть очевидные ограничения. Точность кромки значительно ниже, чем при лазерной резке , что делает плазменную резку непригодной для сложных конструкций или деталей с жесткими допусками. Работникам также требуются дополнительные меры безопасности из-за электромагнитного излучения, возникающего во время резки. Если ваша конструкция требует чистых краев, маленьких отверстий или сложной геометрии, лазерная резка с ЧПУ остается предпочтительным выбором.

Для полного понимания того, как технология лазерной резки с ЧПУ сравнивается со всеми основными альтернативами, приведена следующая подробная сводка:

| Фактор | Лазерная резка | Водоструйный | Плазма | Фрезеровка с ЧПУ | Электроэрозионная Обработка |

|---|---|---|---|---|---|

| Точность допуска | ±0,1 мм до ±0,25 мм | ±0,1 мм до ±0,5 мм | ±0,5 мм до ±1,5 мм | ±0,05 мм до ±0,25 мм | ±0,005 мм до ±0,025 мм |

| Качество кромки | Отличная, минимальная необходимость в дополнительной обработке | Хорошая, возможен небольшой конус | Более шероховатая, зачастую требует вторичной обработки | Хорошая, зависит от инструментов | Возможна зеркальная полировка |

| Зона термического влияния | Небольшой, но присутствует | Отсутствует | Большой | Отсутствует (механическая) | Очень маленький |

| Диапазон толщины материала | 0,5 мм до 25 мм (сталь) | До 300 мм+ | 3 мм до 150 мм и более | Ограничен глубиной реза | До 300 мм |

| Скорость резки | Очень быстрая обработка тонких материалов | Медленный до умеренного | Быстро на толстых металлах | Умеренный | Очень медленный |

| Относительная стоимость | От умеренного до высокого | Высокие эксплуатационные расходы | Низкие затраты на оборудование и эксплуатацию | Умеренный | Высокий |

| Лучшие виды материалов | Металлы тонкие и средние, некоторые неметалы | Любой материал, включая камень и стекло | Только проводящие металлы | Металлы мягкие, пластмассы, дерево | Только проводящие материалы |

Фрезеровка с ЧПУ это дает преимущества, когда вы работаете с более мягкими металлами, такими как алюминий или когда вам нужно создавать 3D контуры, а не простые 2D-профили. Механическая резка не создает зоны, подверженной воздействию тепла, подобно водоразделу, и затраты на оборудование могут быть ниже для базовых операций. Согласно сравнению Xometry, механическая резка остается конкурентоспособной по стоимости и гибкости в приложениях, где крайняя точность не требуется.

Эрозионная обработка (Electrical Discharge Machining) занимает специализированную нишу для сверхточных работ. Когда необходимо иметь более узкие допустимые отклонения, чем ± 0,025 мм, или когда необходимо резать отвержденные сталь для инструментов, которые разрушают механические резаки, EDM становится единственным жизнеспособным вариантом. Компромисс - это значительно более медленная скорость обработки.

Так когда же вам следует избегать лазерной резки?

- Плита толщиной более 25 мм: Плазменный или водяной процесс быстрее и экономичнее

- Применения, чувствительные к нагреву: Медицинские импланты или материалы, которые не могут выдерживать какой-либо термический воздействие, требуют резки водной струей

- Непроводящие материалы: Камень, стекло и многие композиты лучше обрабатываются водоструйным методом

- Требования к сверхточности: Когда допуски ниже ±0,1 мм являются обязательными, может потребоваться электроэрозионная обработка (EDM)

- Толстая сталь при ограниченном бюджете: Плазменная резка обеспечивает приемлемое качество при значительно меньших затратах

Многие успешные производственные мастерские используют несколько технологий именно потому, что ни один метод не справляется оптимально со всеми задачами. Плазменная и лазерная резка часто хорошо сочетаются, охватывая диапазон от точной обработки тонких материалов до изготовления тяжелых конструкций. Добавление возможностей водоструйной резки расширяет универсальность практически на любой материал без рисков, связанных с тепловым воздействием.

Понимание этих компромиссов позволяет вам запрашивать коммерческие предложения у подходящих поставщиков услуг и гарантирует, что ваши детали будут обработаны с использованием оптимальной технологии. После выбора метода резки следующим шагом является оптимизация файлов вашей конструкции для минимизации затрат и максимизации качества независимо от выбранного процесса.

Рекомендации по оптимизации конструкции для деталей, вырезанных лазером

Вы выбрали правильную технологию резки и проверили совместимость материала. Теперь наступает этап, который разделяет бесперебойное производство и дорогостоящие задержки: правильная подготовка файлов вашей конструкции. Корректный учет требований производственных возможностей предотвращает проблемы не только пассивно, но и активно снижает стоимость каждой детали, одновременно повышая качество. Создаёте ли вы лазерные детали для прототипа или готовите тысячи изделий для серийного производства — эти рекомендации помогут вам сделать всё правильно с первого раза.

Представьте свой проектный файл как набор инструкций для системы металлообрабатывающего станка с прецизионным лазером. Чем четче и оптимизированнее эти инструкции, тем быстрее и точнее станок сможет их выполнить. По словам специалистов по DFM из Jiga, внедрение принципов проектирования для производства на ранних этапах разработки приводит к точным резам с минимальными отходами, сокращает время резки и повышает общую производительность.

Минимальные размеры элементов и технические требования к отверстиям

Вот вопрос, который застаёт врасплох многих новичков: насколько маленькими могут быть детали? Ответ зависит от толщины материала, и ошибка в этом вопросе может привести к неполным резам, чрезмерному нагреву или к тому, что детали не будут работать так, как задумано.

Минимальный диаметр отверстия напрямую зависит от толщины материала. Как правило, при точной лазерной резке диаметр отверстий должен быть не менее толщины материала. Например, на стальном листе толщиной 2 мм диаметр отверстий не должен быть меньше 2 мм. Технически возможно выполнить меньший диаметр, но это потребует более низкой скорости резки и может привести к тепловым деформациям по периметру отверстия.

При проектировании отверстий и внутренних элементов соблюдайте следующие рекомендации:

- Расстояние от отверстия до края: Соблюдайте расстояние от отверстия до края детали не менее чем в 1,5 раза превышающее толщину материала, чтобы предотвратить коробление и обеспечить структурную целостность

- Расстояние между отверстиями: Сохраняйте минимальное расстояние между соседними отверстиями, равное толщине материала, чтобы избежать накопления тепла, которое может деформировать тонкие перемычки между элементами

- Ширина паза: Длина пазов должна быть не менее чем в 1,5 раза больше ширины реза, чтобы обеспечить полное удаление материала при резке

- Острые внутренние углы: Точные внутренние углы 90 градусов невозможны, поскольку лазерный луч имеет конечный диаметр; проектируйте небольшие радиусы (обычно не менее 0,5 мм) во внутренних углах

Согласно Технические характеристики точной резки Datum Alloys , профессиональные услуги позволяют достигать допусков ±0,05 мм по линейным размерам и позиционного допуска ±0,15 мм на элементы. Эти отраслевые стандарты помогут вам понять, чего реально можно достичь при указании параметров для вашей работы на станке с ЧПУ с лазерной резкой.

Компенсация ширины реза — ещё один важный аспект, который часто упускают из виду проектировщики. Шириной реза (керф) называют ширину материала, удаляемого лазерным лучом, которая обычно составляет от 0,1 мм до 0,3 мм в зависимости от типа и толщины материала. Когда важны точные конечные размеры, ваш проект должен учитывать эту потерю материала. Большинство профессиональных служб автоматически применяют компенсацию керфа, однако понимание этого принципа поможет вам четко формулировать требования к размерам.

Оптимизация вашего проекта для экономически эффективной резки

Хотите снизить стоимость заказа на 20% или больше? Умная оптимизация конструкции зачастую даёт именно такую экономию. Принципы просты, если понимать, что влияет на стоимость лазерной резки: время работы станка, расход материала и потребность в дополнительной обработке.

Оптимизация гнездования максимизирует количество деталей, размещаемых на каждом листе материала. Согласно отраслевым рекомендациям DFM, эффективная укладка и общие линии реза напрямую способствуют экономии, минимизируя отходы материала и сокращая общее время резки. При проектировании индивидуальных деталей из листового металла рассмотрите следующие подходы, удобные для укладки:

- Общие линии реза: Проектируйте соседние детали так, чтобы они прилегали друг к другу по краям, где это возможно, сокращая общую длину реза

- Взаимодополняющие формы: Создавайте взаимодополняющие геометрии, которые эффективно укладываются вместе без потерь площади

- Стандартные размеры листов: Разрабатывайте размеры деталей так, чтобы они равномерно укладывались в стандартные размеры листов, сводя к минимуму остатки материала

- Гибкость ориентации: Избегайте элементов, ограничивающих возможность поворота деталей при укладке

Расположение перемычек для обеспечения устойчивости детали предотвращает смещение мелких или легких компонентов во время резки. Эти небольшие перемычки удерживают детали на месте в каркасе листа до завершения процесса резки. Лазерный станок для резки листового металла в большинстве случаев автоматически управляет перемычками, однако понимание этого принципа помогает предвидеть, где на готовых деталях могут появиться следы от них.

При подготовке файлов для лазерной резки стальных листов или других материалов соблюдение этих упрощений в конструкции позволяет снизить затраты без ущерба для функциональности:

- Упрощение геометрии: Используйте плавные, непрерывные линии вместо сложных кривых или чрезмерной детализации, увеличивающих время резки

- Устраните ненужные элементы: Каждое отверстие, паз и контур увеличивают время работы оборудования; удалите декоративные элементы, не выполняющие функциональных задач

- Стандартизируйте толщины: Согласно руководству по материалам Komacut, использование стандартных толщин материала — один из самых простых способов оптимизации затрат, поскольку лазерные станки настроены на стандартные размеры

- Учитывайте сборку: Используйте конструкции с пазами и выступами, которые обеспечивают самопозиционирование при сборке и уменьшают потребность в оснастке

Подготовка форматов файлов непосредственно влияет на сроки предоставления коммерческого предложения и точность производства. Профессиональные услуги, как правило, принимают чертежи в форматах CAD — DWG и DXF. Согласно рекомендациям Datum Alloys, ваши файлы должны соответствовать следующим требованиям:

| Требование | Спецификация | Почему это важно |

|---|---|---|

| Формат файла | DWG или DXF (только 2D) | Машиночитаемые форматы, которые напрямую преобразуются в траектории резки |

| Масштаб | 1:1 (реальный размер) | Несоответствие масштаба приводит к тому, что детали вырезаются слишком маленькими или большими |

| Непрерывность линий | Полные, неразрывные контуры | Разорванные или пунктирные линии не могут быть интерпретированы программным обеспечением для резки |

| Посторонние элементы | Удалите заголовки, размеры, примечания | В файле должна присутствовать только геометрия реза |

| Компоненты в файле | Одна деталь в одном файле (предпочтительно) | Упрощает расчет стоимости и снижает вероятность ошибок при обработке |

А как насчет входных участков, о которых может упоминаться в спецификациях? Согласно рекомендациям Datum, входной участок — это короткий путь входа лазера, обеспечивающий плавное начало резки, в результате чего на краю остается небольшой след. Большинство профессиональных служб добавляют такие участки автоматически, если вы не указали, что определённый край должен остаться без следов.

Правильная оптимизация конструкции создаёт благоприятный цикл. Более эффективная укладка означает меньший расход материала. Упрощённая геометрия обеспечивает более быструю резку. Подходящий размер элементов означает меньше проблем с качеством. В совокупности эти факторы снижают ваши затраты и обеспечивают более высокое качество лазерной резки. После оптимизации проектных файлов следующим важным этапом становится понимание факторов качества, влияющих на готовые детали.

Факторы качества и устранение распространенных проблем при резке

Ваши проектные файлы оптимизированы, а материал выбран. Теперь вопрос, от которого зависит, будут ли ваши детали, вырезанные лазером из металла, работать так, как задумано: что отличает качественную резку от неудовлетворительного результата? Понимание факторов, влияющих на качество готовых деталей, помогает вам четко формулировать требования, эффективно оценивать образцы и устранять проблемы до того, как они превратятся в дорогостоящие неприятности.

Когда вы рассматриваете компонент из нержавеющей стали, полученный лазерной резкой, или любой другой результат лазерной резки стали, пять ключевых показателей раскрывают реальный уровень качества: гладкость поверхности, образование заусенцев, стабильность ширины реза (керфа), перпендикулярность реза и размер зоны термического воздействия. По мнению специалистов по качеству волоконных лазеров , эти факторы напрямую влияют как на точность, так и на функциональность ваших заготовок. Давайте рассмотрим, что вызывает распространенные проблемы и как профессиональные услуги предотвращают их.

Предотвращение коробления и тепловых деформаций

Вы когда-нибудь получали детали, которые выглядели идеально в CAD-файле, но при этом оказывались слегка скрученными или изогнутыми? Коробление, пожалуй, самая раздражающая проблема качества при лазерной резке металла, поскольку оно может сделать иначе отличные детали непригодными для использования.

Деформация возникает, когда интенсивное тепло, создаваемое лазерным лучом, вызывает локальное расширение и сжатие металла. Согласно инженерной команде Central Laser Services, распространёнными причинами являются:

- Неравномерное распределение тепла: Когда траектории резки концентрируют тепло в определённых областях, а не равномерно распределяют тепловую нагрузку по заготовке

- Недостаточная поддержка материала: Детали, которые смещаются или прогибаются во время резки, накапливают внутренние напряжения при неравномерном остывании

- Неправильная последовательность резки: Порядок, в котором обрабатываются элементы, влияет на то, как накапливается напряжение в оставшемся материале

- Избыточная мощность лазера: Использование большей мощности, чем необходимо, приводит к увеличению зон термического воздействия и повышению тепловых напряжений

Как профессиональные услуги лазерной резки листового металла предотвращают эти проблемы? Ключевое значение имеет управление тепловыми процессами. Качественные поставщики настраивают мощность, скорость и фокусировку, чтобы сбалансировать качество реза и минимальный тепловой ввод. Их команды по настройке обеспечивают надежную поддержку материалов на протяжении всей резки, чтобы сохранить размерную стабильность и плоскостность. Кроме того, оптимизация размещения деталей и последовательности резки минимизирует остаточные напряжения и повышает коэффициент использования листа.

Компания зона термического влияния (ЗТИ) заслуживает особого внимания, поскольку напрямую влияет на свойства материала. Эта зона вокруг каждого реза претерпевает микроструктурные изменения из-за теплового воздействия. Большая зона термического влияния может снизить прочность материала или вызвать хрупкость. На размер ЗТВ влияют такие факторы, как уровень мощности лазера, скорость резки, толщина материала и выбор вспомогательного газа. Волоконные лазерные технологии, как правило, создают более узкие зоны термического влияния по сравнению со старыми СО2-системами благодаря более быстрой передаче энергии и более высокой скорости резки.

Разные металлы по-разному реагируют на воздействие тепла. Высокая теплопроводность алюминия способствует быстрому отводу тепла, но требует тщательного управления параметрами, чтобы предотвратить локальные деформации. Нержавеющая сталь достаточно хорошо переносит тепло, но может слегка менять цвет вблизи кромок реза при отсутствии надлежащей газовой защиты. Наибольшую сложность представляет медь, поскольку её чрезвычайно высокая теплопроводность затрудняет контроль накопления тепла.

Получение чистых кромок без заусенцев

Проведите пальцем по кромке, полученной лазерной резкой. Она гладкая или вы ощущаете шероховатость и заусенцы, цепляющиеся за кожу? Эти неровные кромки — заусенцы, и они являются одной из самых распространённых проблем качества при лазерной резке листового металла.

Согласно специалисты по контролю качества лазерной резки , заусенцы возникают, когда скорость резки слишком низкая или мощность лазера слишком высокая, в результате чего расплавленный материал повторно затвердевает вдоль кромки разреза, а не удаляется чисто. Другие факторы, способствующие этому, включают недостаточное давление вспомогательного газа и неправильную фокусировку луча.

При оценке готовых деталей от любого поставщика услуг лазерной резки металла проверьте следующие показатели качества:

- Шероховатость поверхности: Осмотрите поверхность реза на наличие диагональных полос; меньшие следы указывают на более высокое качество резки

- Наличие заусенцев: Ощупайте нижнюю кромку на наличие выступающего материала, что указывает на неполное удаление шлака

- Стабильность пропила: Измерьте ширину реза в нескольких точках, чтобы убедиться в равномерности резки по всей детали

- Перпендикулярность: Проверьте, являются ли кромки реза строго вертикальными относительно поверхности материала, особенно при работе с более толстыми материалами

- Изменение цвета: Обратите внимание на изменения цвета, связанные с нагревом, вблизи кромок, которые могут указывать на чрезмерное тепловое воздействие

Появление следов выгорания и изменение цвета вызваны чрезмерным нагревом в зоне резки. Чтобы предотвратить эти проблемы, профессиональные службы корректируют настройки мощности лазера, соответствующим образом увеличивают скорость резки и используют вспомогательные газы, такие как азот или воздух, которые охлаждают зону резки и удаляют отходы. Выбор правильного типа лазера для конкретных материалов также минимизирует риск появления обугливания.

Что отличает качественную лазерную резку от неудовлетворительных результатов? Это зависит от правильной калибровки оборудования, оптимизированных параметров резки, подобранных под каждый конкретный материал и толщину, а также постоянного контроля процесса. Согласно передовым методам контроля качества, регулярная калибровка станка обеспечивает правильное выравнивание лазерного луча для точной резки. Операторы должны контролировать и корректировать параметры в зависимости от типа и толщины материала, чтобы обеспечить стабильность на протяжении всего производственного процесса.

При определении требований к качеству для вашего подрядчика четко укажите критические размеры, ожидаемую отделку поверхности и любые кромки, которые должны оставаться без заусенцев без дополнительной обработки. Понимание этих факторов качества позволяет эффективно оценивать образцы и гарантирует, что готовые детали соответствуют функциональным требованиям. После определения ожиданий по качеству следующим важным вопросом становится понимание того, что влияет на стоимость, указанную в ваших коммерческих предложениях.

Понимание стоимости лазерной резки и переменных цен

Вы спроектировали свои детали, выбрали подходящий материал и проверили ожидания по качеству. Теперь возникает вопрос, на который хочет получить ответ каждый, но немногие источники честно отвечают: сколько это действительно будет стоить? В отличие от товаров с фиксированными ценами, стоимость лазерной резки зависит от множества взаимосвязанных факторов, которые могут значительно изменить смету в ту или иную сторону. Понимание этих факторов помогает реально планировать бюджет и находить возможности снизить затраты без ущерба для качества.

Вот реальность, которая удивляет многих новичков: два внешне похожих проекта могут иметь совершенно разную цену. Простая прямоугольная скоба может стоить лишь часть суммы, необходимой для сложной декоративной панели, даже если оба изделия изготавливаются из одинакового материала. Разница заключается во времени резки, эффективности использования материала и сложности обработки. Давайте подробно разберём, что именно влияет на стоимость вашего заказа на лазерную резку, чтобы вы могли принимать обоснованные решения.

Факторы, влияющие на стоимость лазерной резки

Когда поставщик услуг рассчитывает стоимость лазерной резки по индивидуальному заказу, он учитывает несколько взаимосвязанных факторов. По данным специалистов по ценообразованию в отрасли из Komacut, основными факторами, влияющими на стоимость, являются тип материала, толщина, сложность конструкции, время резки, затраты на рабочую силу и процессы отделки. Каждый из этих элементов влияет на общие расходы, поскольку сказывается на эффективности и потребностях в ресурсах.

Тип и толщина материала лежат в основе любого коммерческого предложения. Разные металлы обладают уникальными свойствами, которые влияют на скорость резки, энергопотребление и износ оборудования. Например, для резки нержавеющей стали обычно требуется больше энергии и времени по сравнению с углеродистой сталью, что делает её более дорогой за погонный фут. Увеличение толщины материала усиливает этот эффект, поскольку для обеспечения чистого пропила требуется больше мощности и снижения скорости резки.

Согласно исследование ценообразования от Thinklaser , расчёт стоимости материала следует простой формуле: цена материала за единицу площади, умноженная на использованную площадь материала. Однако эта базовая стоимость умножается на коэффициенты обработки, которые значительно варьируются в зависимости от того, что вы режете.

Сложность конструкции непосредственно влияет на время работы оборудования. Каждое вырезание требует точки прокола, где лазер начинает резку. Чем больше точек прокола и длиннее траектория резки, тем выше потребление энергии и продолжительность обработки. Согласно анализу Komacut, сложные конструкции с множеством вырезов требуют большей точности, что увеличивает расходы на рабочую силу и оборудование. Простые геометрические формы с минимальным количеством внутренних элементов всегда обходятся дешевле, чем сложные узоры с десятками отверстий и изгибов.

Ниже приведены основные факторы, влияющие на цену металла по индивидуальному заказу:

- Стоимость материалов: Стоимость сырого материала плюс коэффициент отходов в зависимости от эффективности размещения ваших деталей на стандартных листах

- Эксплуатационные расходы оборудования: Потребление энергии лазером, умноженное на количество рабочих часов, плюс затраты на энергию в час

- Затраты на рабочую силу: Время настройки плюс время операции плюс любое время постобработки, умноженное на ставку оплаты труда

- Плата за сложность конструкции: Дополнительные сборы за сложные узоры, требующие специализированного программирования или более медленных скоростей резки

- Стоимость настройки: Единовременные сборы за настройку оборудования, особенно значительные при заказах небольшими партиями

- Вспомогательные операции: Процессы, такие как удаление заусенцев, гибка, сварка или отделка поверхности, увеличивают затраты времени на рабочую силу и оборудование

Количество и размер партии существенно влияют на цену за единицу. Фиксированные расходы на настройку распределяются между всеми деталями в заказе, поэтому увеличение объема снижает стоимость единицы продукции. Согласно отраслевому анализу, крупные заказы могут значительно снизить стоимость единицы продукции за счет распределения фиксированных затрат на настройку на большее количество единиц. Кроме того, крупные заказы часто позволяют получить скидки на материалы от поставщиков, что дополнительно снижает общие расходы.

Требования к срокам выполнения может существенно повлиять на цену. Срочные заказы, требующие ускоренной обработки, как правило, сопровождаются повышенными тарифами, поскольку могут потребовать сверхурочной работы, нарушения графика выполнения других заказов или приоритетного приобретения материалов. Стандартные сроки поставки почти всегда обеспечивают лучшее соотношение цены и качества по сравнению с аварийными сроками.

Сбалансированная скорость и бюджет в вашем проекте

Хотите снизить расчёт стоимости лазерной резки без потери качества деталей? Опытные покупатели используют несколько проверенных стратегий для оптимизации расходов при соблюдении требований к проекту.

Согласно исследованиям по оптимизации конструкций, эффективная компоновка максимизирует использование материала, размещая детали максимально близко друг к другу на листах материала, что минимизирует отходы. Это снижает потребность в сырье и уменьшает время резки, обеспечивая значительную экономию. Современное программное обеспечение для компоновки помогает оптимизировать размещение, повышая эффективность и сокращая количество отходов.

Рассмотрите следующие стратегии снижения затрат при подготовке проектов по индивидуальной резке металла:

- Упрощение геометрии: Сократите количество вырезов и устраните ненужные декоративные элементы, не выполняющие функциональных задач

- Используйте стандартные толщины материалов: Нестандартные размеры требуют специального заказа и часто имеют повышенную цену

- Оптимизируйте для раскроя: Проектируйте детали так, чтобы они эффективно размещались на стандартных листах, минимизируя отходы

- Консолидируйте заказы: Объединяйте несколько артикулов в один заказ, чтобы снизить затраты на подготовку производства

- Выбирайте подходящие материалы: Не указывайте нержавеющую сталь, если углеродистая сталь соответствует функциональным требованиям

- Учитывайте стандартные сроки поставки: Избегайте доплат за срочность, планируя заранее и закладывая резерв во временные графики проектов

- Тщательно продумывайте объемы прототипов: Заказывайте достаточное количество прототипов для проверки конструкций, но избегайте избыточного заказа до окончательного утверждения конструкции

Системы онлайн-запроса цен изменили способ взаимодействия покупателей с услугами лазерной резки. Современные платформы позволяют загружать проектные файлы и получать автоматические расчеты стоимости в течение нескольких минут. Чтобы быстро получить точные коммерческие предложения, подготовьте следующую информацию перед началом:

- Полные проектные файлы в формате DXF или DWG в масштабе 1:1

- Тип материала и конкретное обозначение сплава

- Толщина материала

- Необходимое количество

- Любые дополнительные операции, которые требуются (гибка, установка крепежа, отделка)

- Требования к срокам доставки

- Сертификаты качества, необходимые для вашей отрасли

Согласно отраслевым рекомендациям, получение коммерческих предложений от нескольких поставщиков помогает понять рыночные расценки и найти наилучшее соотношение цены и качества. Не забывайте учитывать расходы на наладку оборудования, доставку, а также затраты на последующую обработку, такие как полировка, покраска или сборка, при сравнении общей стоимости проекта.

Чего вам стоит ожидать на практике? Хотя конкретные цены зависят от региона, поставщика и текущих затрат на материалы, взаимосвязь между количеством и стоимостью единицы продукции следует предсказуемым закономерностям. Начальные расходы, которые кажутся значительными при заказе 10 деталей, становятся незначительными при выпуске 1000 штук. Эффективность использования материала повышается с ростом объемов, поскольку поставщики могут оптимально размещать заготовки на нескольких листах. Затраты труда на одну деталь снижаются по мере того, как операторы осваивают особенности вашего заказа.

Понимание этих ценообразующих факторов позволяет вести продуктивные переговоры с поставщиками услуг и принимать обоснованные решения, балансируя между стоимостью, качеством и сроками. После установления бюджетных ожиданий следующий шаг — понять, как различные отрасли применяют технологию лазерной резки для решения своих специфических задач и что это значит для ваших проектов.

Отраслевые применения — от автомобилестроения до архитектурных металлоизделий

Вы понимаете технологию, материалы и затраты. Но вот что действительно отличает успешные проекты от проблемных: осознание того, что разные отрасли требуют принципиально разного подхода к лазерной резке металла. Кронштейн для проекта наружной рекламы практически не имеет ничего общего со строительным элементом, предназначенным для автомобильной сборочной линии, даже если оба изначально представляют собой одинаковые стальные листы.

Почему это важно для вашего проекта? Потому что требования конкретной отрасли определяют всё — от допусков до сертификационной документации. Понимание этих различий помогает вам эффективно взаимодействовать с поставщиками услуг и гарантирует, что ваши детали соответствуют стандартам, необходимым для вашего применения. Согласно исследованиям применения в отраслях, технология лазерной резки преобразила различные сферы благодаря своей точности и универсальности — от создания ювелирных изделий до производства критически важных компонентов в аэрокосмической и автомобильной промышленности.

Требования к точности в автомобильной и аэрокосмической промышленности

В автомобильной промышленности промышленная лазерная резка является ключевым инструментом для изготовления сложных компонентов и индивидуальных решений. Каждый миллиметр имеет значение при производстве деталей для шасси, подвески и конструкционных узлов. Допустимая погрешность? Практически нулевая.

Согласно специалисты по изготовлению автомобильных компонентов , лазерная резка в этой отрасли значительно эффективнее традиционных процессов металлообработки, таких как вырубка или плазменная резка. Мощный лазер, как правило, волоконный лазерный станок, обеспечивает точность, необходимую в автомобильной промышленности, где детали должны идеально совмещаться при сборке тысяч автомобилей.

Типичные проекты лазерного изготовления в автомобильной промышленности включают:

- Компоненты шасси: Конструкционные кронштейны, поперечины и усиливающие пластины, требующие точной подгонки для сварных узлов

- Детали подвески: Кронштейны рычагов управления, опоры пружин и компоненты стабилизатора поперечной устойчивости с жесткими требованиями к допускам

- Панели кузова: Усиления дверей, элементы стоек и компоненты, устойчивые к деформации, где точность размеров влияет на безопасность

- Детали моторного отсека: Теплозащитные экраны, крепежные кронштейны и опоры для дополнительных компонентов, которые должны выдерживать термоциклирование и вибрацию

- Внутренние компоненты: Рамы сидений, кронштейны консоли и несущие элементы, скрытые под панелями обшивки

Что отличает лазерную резку промышленного автомобильного уровня от обычных работ по обработке? Требования к сертификации. По мнению специалистов по управлению качеством, сертификат IATF 16949 соответствует всем требованиям ISO 9001 и дополнительно распространяется на обеспечение соответствия принципам бережливого производства, предотвращения дефектов, снижения разброса параметров и сокращения отходов. Эта сертификация, поддерживаемая автомобильными торговыми ассоциациями, устанавливает стандарт при выборе поставщиков и построении надежных цепочек поставок.

Для производителей, работающих в автомобильной отрасли, сертификация IATF 16949 обеспечивает ощутимые преимущества, включая стабильное качество за счёт контроля и измерения процессов, снижение вариативности продукции благодаря улучшенным производственным процессам и предотвращение дефектов за счёт проверенных методов изготовления. Компании, такие как Shaoyi (Ningbo) Metal Technology проявляют такой подход, обеспечивая качество, соответствующее сертификации IATF 16949, для шасси, подвески и несущих компонентов, с возможностями от быстрого прототипирования за 5 дней до автоматизированного массового производства.

Аэрокосмические приложения доводят услуги прецизионной лазерной резки до абсолютных пределов. Согласно исследованиям аэрокосмического производства, потребность в лёгких и высокопрочных материалах в этой отрасли невозможно переоценить. Прецизионность является отличительной чертой аэрокосмических компонентов, а лазерная резка, обладающая высокой точностью и способностью обрабатывать специализированные материалы, идеально подходит для этих требовательных применений.

Авиакосмическая промышленность выигрывает от способности лазерной резки производить компоненты, соответствующие строгим допускам. Данный процесс обеспечивает сохранение структурной целостности материалов, что имеет первостепенное значение в применениях, где отказ может привести к катастрофе. Типичные проекты в аэрокосмической отрасли включают титановые несущие элементы, панели обшивки из алюминия и кронштейны из специальных сплавов, где экономия веса в граммах может привести к значительному повышению топливной эффективности за весь срок эксплуатации летательного аппарата.

Архитектурные и художественные металлические применения

Сместите фокус с функциональной точности на визуальное воздействие — и вы попадёте в мир архитектурных и художественных металлических изделий. Здесь индивидуальная лазерная резка металла открывает творческие возможности, которые ранее были просто невозможны при использовании традиционных методов обработки.

По словам специалистов по архитектурным приложениям, технология лазерной резки оказала значительное влияние на строительную отрасль. Её использование при изготовлении стальных каркасов и детальных архитектурных элементов привносит новый уровень креативности и точности в эту область. Способность технологии прорезать толстые стальные пластины и обеспечивать точные разрезы делает её незаменимой для современной архитектуры.

Проекты с использованием лазерной резки металлических листов в архитектуре обычно включают:

- Декоративные фасады: Облицовка зданий с замысловатыми узорами, создающими динамические эффекты теней в течение дня

- Экран конфиденциальности: Перфорированные металлические панели, обеспечивающие баланс между визуальной приватностью, проникновением света и циркуляцией воздуха

- Компоненты лестниц: Орнаментальные косоуры, декоративные подступенки и индивидуальные панели ограждений

- Вывески и навигационные системы: Объёмные буквы, подсвеченные короба и системы навигации

- Элементы дизайна интерьера: Перегородки, элементы потолков и компоненты мебели по индивидуальному заказу

Требования значительно отличаются от автомобильной промышленности. Хотя точность размеров остаётся важной, основное внимание смещается на качество кромок, отделку поверхности и визуальную однородность крупных декоративных панелей. В архитектурных проектах часто приоритетом является эстетическое совершенство, а не допуски на уровне микрометров, требуемые для механических узлов.

Электроника и производство корпусов представляет собой ещё одну основную область применения. Согласно исследованиям электронной промышленности, лазерная резка играет ключевую роль в миниатюризации электронных устройств. Отрасль в значительной степени зависит от возможностей прецизионной резки, где доля миллиметра может иметь существенное значение.

Типичные проекты корпусов электроники включают:

- Шасси серверов: Корпуса для монтажа в стойку с точными шаблонами вентиляции и элементами крепления компонентов

- Корпуса панелей управления: Промышленные шкафы с вырезами под дисплеи, переключатели и управления кабелями

- Экранирование от ЭМИ: Специализированные корпуса, блокирующие электромагнитные помехи в чувствительном оборудовании

- Корпуса потребительской электроники: Корпуса высокого объема для сетевого оборудования, источников питания и аудиокомпонентов

Применение в прототипировании заслуживают особого упоминания, поскольку используют главное преимущество лазерной резки: возможность перехода от цифрового дизайна к физической детали без затрат на оснастку. Согласно исследованиям применения в НИОКР, технология лазерной резки неоценима при разработке прототипов и изготовлении экспериментальных деталей. Ее точность и универсальность позволяют создавать компоненты со сложными конструкциями и жесткими допусками, что необходимо в процессе разработки.

При прототипировании способность лазерной резки быстро и точно изготавливать детали играет ключевую роль в итеративном процессе проектирования. Инженеры могут проверить соответствие размеров, функциональность и внешний вид перед тем, как приступить к производственной оснастке. Сервисы, предлагающие возможности быстрого прототипирования, например поставщики с гарантией выполнения первых образцов за 5 дней, позволяют проектным командам оперативно проверять концепции и переходить к производству с уверенностью.

Вот краткое изложение различий в требованиях по основным отраслям:

| Промышленность | Основные требования | Типичные допуски | Ключевые сертификаты |

|---|---|---|---|

| Автомобильная промышленность | Точность размеров, воспроизводимость, прослеживаемость | ±0,1 мм до ±0,25 мм | IATF 16949, ISO 9001 |

| Авиакосмическая промышленность | Целостность материала, оптимизация веса, документация | ±0,05 мм до ±0,15 мм | AS9100, Nadcap |

| Архитектура | Визуальное качество, обработка кромок, согласованность рисунка | ±0,5 мм типично | Специфичный для проекта |

| Электроника | Точные вырезы, чистые кромки, учет электромагнитных помех | ±0,1 мм до ±0,2 мм | ISO 9001, списки UL |

| Прототипирование | Скорость, гибкость дизайна, возможность итераций | Зависит от применения | Зависит от конечного использования |

Понимание отраслевых требований позволяет выбрать поставщиков услуг, возможности которых соответствуют потребностям вашего применения. Мастерская, специализирующаяся на архитектурных металлоизделиях, может не иметь систем управления качеством, необходимых для автомобильного производства, в то время как сертифицированное авиакосмическое предприятие может оказаться излишне дорогим для проектов декоративной вывески.

Понимая, как различные отрасли используют технологию лазерной резки, следующим важным шагом является оценка потенциальных поставщиков услуг по критериям, имеющим значение для вашего конкретного применения и требований.

Выбор правильного поставщика услуг лазерной резки металла

Вы разобрались в технологии, понимаете совместимость материалов и знаете, какого качества ожидать. Теперь наступает, пожалуй, самое важное решение во всём проекте: выбор подходящего партнёра, который будет изготавливать ваши детали. Лазерный станок для резки металла настолько хорош, насколько хороша команда, которая им управляет, и разница между отличным поставщиком и посредственным может стать разницей между успехом проекта и дорогостоящими задержками.

Вот что многие покупатели понимают слишком поздно: самое низкое предложение редко обеспечивает наилучшую ценность. Когда вы ищете услуги лазерной резки поблизости или оцениваете поставщиков по всей стране, цена является лишь одним из факторов в гораздо более сложном уравнении. По словам специалистов по обработке металлов в Ametals, правильный выбор партнёра для передачи работ на аутсорсинг может фактически снизить уровень стресса, уменьшить расходы и повысить эффективность. Ключ заключается в том, чтобы знать, что оценивать помимо итоговой суммы в коммерческом предложении.

Сертификаты и стандарты качества, которые необходимо проверить

Когда важна точность, сертификаты становятся первым критерием отбора, позволяющим отличить серьёзные службы лазерной резки металла от мастерских, которые просто владеют лазером. Но что на самом деле означают эти сертификаты и какие из них важны именно для вашего конкретного применения?

Сертификация ISO 9001 устанавливает основу для систем управления качеством. Согласно отраслевым руководящим принципам оценки, хотя сертификация и не является гарантией, стандарты ISO 9001 всё же дают уверенность в том, что вы работаете с компанией, имеющей надежную систему управления качеством. Данная сертификация свидетельствует о наличии документированных процессов, регулярных аудитов и системного подхода к предотвращению дефектов, а не только к их выявлению.

Сертификат IATF 16949 значительно расширяет требования применительно к автомобильной промышленности. Этот стандарт включает в себя все требования ISO 9001, дополняя их специфическими требованиями для автомобильной отрасли в отношении бережливого производства, предотвращения дефектов и прослеживаемости цепочки поставок. Если вы производите компоненты для транспортных средств или автотехники, наличие этой сертификации должно быть обязательным условием.

При оценке поставщика услуг лазерной резки с ЧПУ задайте следующие вопросы для проверки:

- Какую точность и допуски вы можете обеспечить? Запрашивайте конкретные цифры, а не расплывчатые заверения

- Как часто вы выполняете калибровку оборудования? Регулярная калибровка обеспечивает постоянную точность со временем

- Какие проверки вы проводите для готовой продукции? Узнайте о контрольных точках их системы контроля качества

- Можете ли вы предоставить сертификаты на материалы и обеспечить прослеживаемость? Критически важно для регулируемых отраслей

- Каков ваш процент брака и как вы устраняете несоответствующие детали? Их ответ показывает зрелость производственных процессов

Помимо официальных сертификатов, непосредственно оцените возможности оборудования. Согласно рекомендациям по оценке оборудования, вам следует выбрать предприятие, оснащённое современными лазерными станками и другим оборудованием механической обработки, поскольку новые системы обладают автоматизированной подачей материалов, минимальным временем настройки и высокой точностью. Уточните конкретно, какой толщины материал они могут резать лазером, с какой точностью и с какими металлами работают.

Ниже приведена комплексная система оценки потенциальных поставщиков:

| Критерии оценки | Что следует искать | Предупреждающие признаки |

|---|---|---|

| Возможности оборудования | Современные волоконные и CO2-системы, автоматическая подача материалов, указанные характеристики по толщине и точности | Неопределенные ответы о возможностях, устаревшее оборудование, неспособность указать допуски |

| Экспертиза по материалам | Опыт работы с вашими конкретными металлами, понимание вызовов, связанных с материалами, наличие необходимых возможностей по подаче вспомогательных газов | Ограниченный выбор материалов, отсутствие опыта работы с отражающими металлами при необходимости |

| Сертификации качества | Минимум ISO 9001, IATF 16949 для автомобильной промышленности, документированные процедуры контроля качества | Отсутствие сертификатов, нежелание предоставлять документацию по качеству |

| Второстепенные услуги | Гибка, сварка, отделка, установка крепежа доступны на собственных мощностях | Необходимость передачи ключевых вторичных операций сторонним организациям, что увеличивает сроки и риски при передаче |

| Поддержка DFM | Включена проверка конструкции на технологичность, проактивные предложения по оптимизации | Отсутствие обратной связи по конструкции, принимаются файлы точно в том виде, в каком представлены, без проверки |

Оценка времени выполнения и коммуникации

Насколько быстро вы можете предоставить коммерческое предложение? Как быстро можно отправить детали? Эти вопросы имеют огромное значение, когда сроки проекта сжаты. Но не менее важным является то, как поставщик общается на протяжении всего процесса.

Согласно руководящим принципам оценки обслуживания клиентов, обратите внимание на то, насколько хорошо ваш потенциальный партнёр по лазерной резке взаимодействует с вами. Он должен внимательно слушать ваши потребности и, что ещё важнее, задавать правильные вопросы. Чёткая коммуникация имеет решающее значение для быстрого и точного выполнения работы.

При оценке возможностей по срокам выполнения обращайте внимание на следующие сервисные особенности, свидетельствующие о высокой отзывчивости и ориентированности на клиента:

- Скорость подготовки коммерческого предложения: Лучшие поставщики обеспечивают быстрое формирование коммерческих предложений, при этом лидеры отрасли предоставляют сметы в течение 12 часов после получения полных конструкторских документов

- Скорость прототипирования: Возможность быстро изготовить первые образцы позволяет проверить конструкции до начала серийного производства. Ищите поставщиков, предлагающих возможность быстрого прототипирования в течение 5 дней

- Масштабируемость производства: Убедитесь, что мастерская может выполнять как небольшие пробные партии, так и более крупные производственные объемы, не жертвуя качеством

- Доступность поддержки DFM: Комплексные рекомендации по технологичности конструкции помогают оптимизировать ваши детали до начала резки, сокращая количество итераций и затраты

- Цифровые инструменты коммуникации: Согласно отраслевым рекомендациям, поставщики должны обеспечивать легкую отправку чертежей и простое обновление информации через электронную почту или онлайн-порталы

Возможностям прототипирования следует уделить особое внимание. Прежде чем переходить к серийному производству, разумные покупатели проверяют свои проекты на физических образцах. Этот этап позволяет выявить проблемы с посадкой, обнаружить неожиданные трудности при изготовлении и убедиться, что поставщик действительно понимает ваши требования. Лазерная резка поблизости с возможностью быстрого прототипирования позволяет быстро вносить изменения и переходить к производству с уверенностью.

Рассмотрите таких поставщиков, как Shaoyi (Ningbo) Metal Technology которые объединяют несколько сервисных функций, на которых покупателям следует сосредоточиться: прототипирование за 5 дней для быстрой проверки дизайна, предоставление коммерческого предложения в течение 12 часов для оперативного планирования проекта и всесторонняя поддержка DFM для оптимизации технологичности до начала производства.

Гибкость также имеет значение. По словам специалистов по оценке услуг, гибкость позволяет вам выполнять всю работу в одной мастерской, а не отправлять её в разные места. Вам нужна мастерская, которая может выполнять стандартную резку, но также способна обрабатывать специальные заказы. Для услуг лазерной резки труб или специализированных применений убедитесь, что поставщик имеет конкретный опыт работы с геометрией ваших деталей.

Какие вопросы вы должны задать потенциальным поставщикам при их оценке?

- Можете ли вы показать мне примеры аналогичных проектов, которые вы уже завершили?

- Какое у вас типичное время выполнения заказа для требуемого мной количества?

- Предлагаете ли вы ускоренные варианты, если изменится мой график?

- Как вы обрабатываете изменения в конструкции после предоставления коммерческого предложения?

- Что происходит, если детали не соответствуют техническим требованиям?

- Можете ли вы предоставить рекомендации от клиентов из моей отрасли?

- Какие вторичные операции вы можете выполнять на собственных мощностях?

Согласно рекомендациям по проверке рекомендаций, уделите время проверке навыков у предыдущих и текущих клиентов. Отзывы и рекомендации позволяют вам больше узнать о том, каково это — работать с командой, а также подтвердить их профессиональные навыки. Хотя онлайн-отзывы дают отправную точку, прямые разговоры с контактами раскрывают полную картину.

Портфолио поставщика показывает как широту, так и глубину его опыта. Обратите внимание на большое разнообразие типов проектов, демонстрирующих универсальность, а также на несколько примеров конкретных навыков, относящихся к вашей задаче. Если для вашего проекта требуются сложные узоры, убедитесь, что у исполнителя есть такая возможность, а не просто общий опыт точной резки.

Правильный сервис лазерной резки поблизости становится настоящим партнёром, а не просто поставщиком. Они предвидят проблемы до их возникновения, предлагают улучшения, о которых вы не задумывались, и проактивно информируют на всех этапах производства. Поиск такого поставщика требует тщательной первоначальной оценки, но инвестиции окупаются в каждом проекте, который вы им доверяете.

Часто задаваемые вопросы об услугах лазерной резки металла

1. Сколько стоит лазерная резка металла?

Стоимость лазерной резки металла зависит от нескольких взаимосвязанных факторов, включая тип и толщину материала, сложность конструкции, количество и сроки выполнения заказа. Резка стали обычно стоит от 13 до 20 долларов США в час машинного времени, но общая стоимость также включает расходы на материал, плату за наладку оборудования и любые дополнительные операции, такие как гибка или отделка. Крупные заказы значительно снижают стоимость единицы продукции, поскольку распределяют постоянные расходы на наладку на большее количество деталей. Для получения точной цены подготовьте полные проектные файлы в формате DXF или DWG и запросите коммерческие предложения у нескольких поставщиков.

2. Какие металлы можно эффективно резать лазером?

Лазерная резка отлично подходит для низкоуглеродистой стали, нержавеющей стали и углеродистой стали — это наиболее подходящие материалы для лазерной обработки. Современные волоконные лазеры также эффективно справляются с отражающими металлами, такими как алюминий (до 15 мм), медь (до 6 мм) и латунь (до 8 мм), хотя для них требуются более высокие мощностные настройки из-за их отражательной способности и теплопроводности. Титан хорошо режется, но требует защиты инертным газом, чтобы предотвратить окисление. Для каждого металла существуют определённые ограничения по толщине, зависящие от мощности лазера: например, низкоуглеродистую сталь можно резать до 25 мм на системах высокой мощности.

3. В чём разница между волоконным лазером и CO2-лазерной резкой?

CO2-лазеры работают на длине волны 10,6 мкм и отлично подходят для резки более толстых материалов (до 25 мм мягкой стали), а также неметаллов, таких как пластмассы и древесина. Волоконные лазеры используют более короткую длину волны 1,06 мкм, обеспечивая скорость резки тонких металлов в 2–3 раза выше, а также превосходные результаты при работе с отражающими материалами, такими как алюминий, медь и латунь. Волоконные лазеры также обеспечивают энергоэффективность на уровне 30–50% по сравнению с 10–15% у CO2-систем, а благодаря твердотельной конструкции требуют меньших затрат на обслуживание.

4. Как подготовить файлы дизайна для услуг лазерной резки?

Предоставьте файлы чертежей в формате DWG или DXF в масштабе 1:1 с полными, неразрывными контурами линий. Удалите все посторонние элементы, такие как рамки, размеры и примечания — должны остаться только контуры реза. Следуйте рекомендациям по проектированию с учетом технологичности: минимальный диаметр отверстий должен быть равен толщине материала, расстояние от отверстия до края должно составлять не менее 1,5 толщины материала, внутренние углы следует выполнять с небольшим радиусом (минимум 0,5 мм), поскольку точные внутренние углы 90 градусов невозможны. Учитывайте эффективность раскроя, проектируя детали таким образом, чтобы они плотно размещались на стандартных листах.

5. Когда следует выбирать водоструйную или плазменную резку вместо лазерной?

Выберите водоструйную резку для термочувствительных материалов, требующих отсутствия зоны теплового воздействия, чрезвычайно толстых материалов (до 12 дюймов) или при резке смешанных материалов, таких как камень, стекло и композиты. Плазменная резка превосходит лазерную при обработке толстых проводящих металлов толще половины дюйма, обеспечивая скорость в 3-4 раза выше, чем у водоструйной, и примерно вдвое меньшие эксплуатационные расходы. Лазерная резка остается предпочтительной для тонких и средних по толщине металлов, требующих высокой точности (±0,1 мм), сложных контуров и чистых кромок с минимальной дополнительной обработкой.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —