Лазерная резка металла раскрыта: от проектного файла до готовой детали

Почему услуги лазерной резки металла необходимы для современного производства

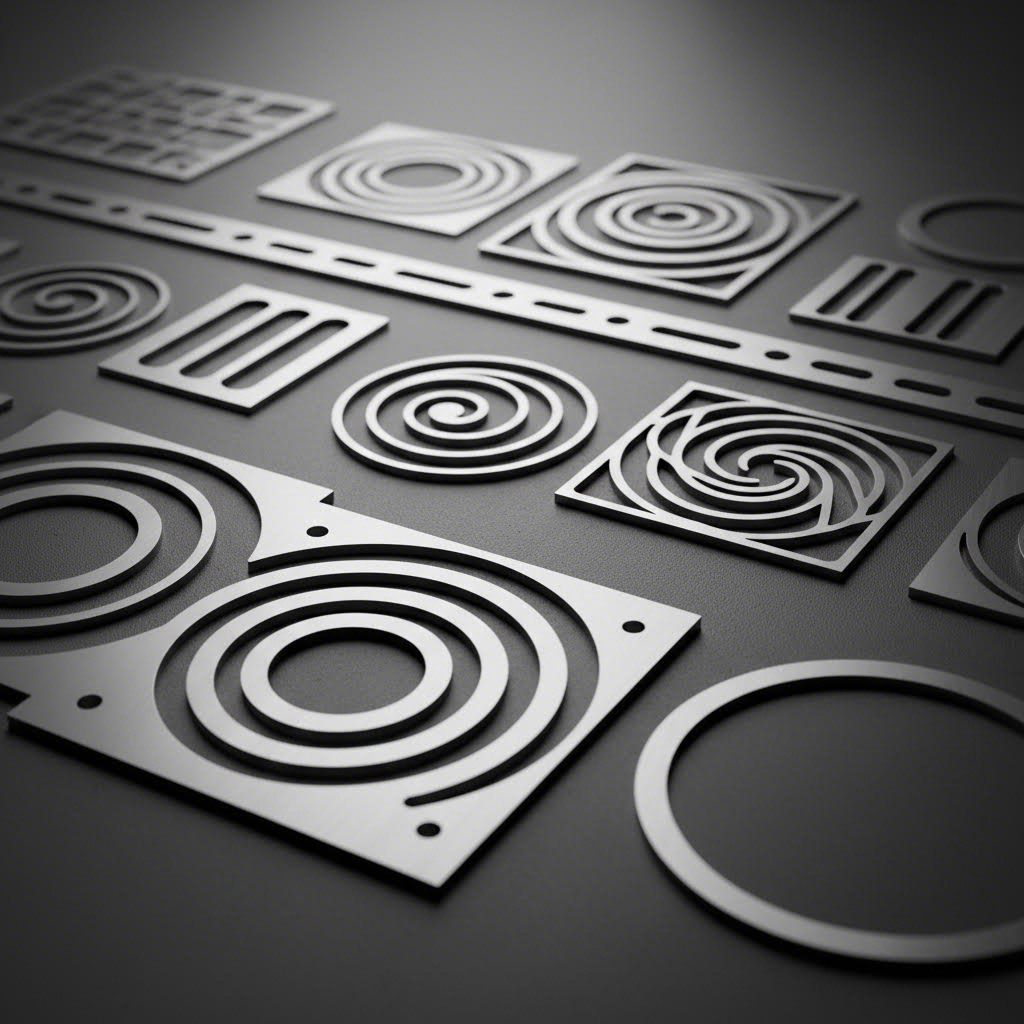

Представьте, как плоский лист стали превращается в точную деталь с допусками тоньше человеческого волоса — и всё это без физического контакта между инструментом и материалом. Именно это и обеспечивает услуга лазерной резки металла. В основе этой технологии лежит использование сфокусированных пучков света высокой энергии для резки, гравировки или формовки листового металла и компонентов с исключительной точностью . Независимо от того, закупаете ли вы детали для аэрокосмической отрасли или разрабатываете прототип нового изделия, понимание принципов работы этого процесса даёт вам значительное преимущество при выборе вариантов производства.

От светового луча к точной детали

Так как же луч света может разрезать твердый металл? Процесс начинается с того, что мощный лазерный источник генерирует концентрированный луч, который направляется через специализированные линзы и зеркала. Эта сфокусированная энергия нагревает металл до точки плавления или испарения вдоль точно контролируемого пути. Системы числового программного управления (ЧПУ) управляют лазерным станком с высокой точностью, следуя цифровым проектным файлам для создания сложных форм, которые было бы трудно или невозможно получить с помощью традиционных методов резки.

Результат? Чистые и точные разрезы с минимальными отходами материала. В отличие от механической резки, при которой происходит физический контакт и износ инструмента по отношению к заготовке, лазерная резка металла — это бесконтактный процесс. Это означает меньшее механическое напряжение на детали и отсутствие износа инструмента, которое со временем могло бы снизить точность.

Принцип работы лазерной резки металла

Лазерная резка металла основывается на трех основных типах лазеров, каждый из которых обладает уникальными характеристиками:

- Лазеры с углекислым газом используют электрически стимулированный газообразный диоксид углерода для генерации инфракрасного света, хорошо подходящего для более тонких металлов и неметаллических материалов

- Лазерные волокна применяют оптоволоконные кабели, легированные редкоземельными элементами, такими как иттербий, обеспечивая превосходные характеристики при резке стали, алюминия, меди и латуни

- Лазеры Nd:YAG используют кристаллы, легированные неодимом, для специализированных применений, требующих точности микромеханической обработки

Различия в длинах волн между этими типами лазеров определяют эффективность их взаимодействия с различными металлами. Например, волоконные лазеры генерируют длины волн, которые металлы поглощают более эффективно, что и объясняет их доминирующий выбор в операциях по обработке металлов, где требуются скорость и точность

Технология лазерной резки обеспечивает непревзойдённую точность, эффективность и адаптивность — что делает её необходимой для производителей, стремящихся оставаться конкурентоспособными и соответствовать строгим отраслевым стандартам

Почему лазерная резка доминирует в современном производстве

От компонентов автомобильного шасси до деталей конструкций в аэрокосмической промышленности, лазерный станок для резки металла стал незаменимым практически во всех производственных отраслях. Почему? Преимущества убедительны:

- Исключительная точность: Возможно достижение допусков с точностью до ±0,03 мм, что снижает или полностью устраняет необходимость в дополнительной механической обработке

- Скорость и производительность: Быстрые циклы резки значительно увеличивают производительность по сравнению с традиционными методами

- Эффективность использования материала: Узкие пропилы минимизируют образование отходов, оптимизируя использование материала и снижая затраты

- Гибкость дизайна: Сложные геометрические формы и замысловатые узоры изготавливаются без необходимости специальной оснастки

- Постоянное качество: ЧПУ-автоматизация обеспечивает одинаковые результаты при серийном производстве любого объема

Независимо от того, являетесь ли вы инженером, определяющим компоненты, специалистом по закупкам, сравнивающим поставщиков, или менеджером проекта, планирующим сроки производства, это руководство познакомит вас со всем, что необходимо знать об услугах лазерной резки металла — от основ технологии, рассматриваемых здесь, до выбора материалов, рекомендаций по проектированию, допусков и критериев оценки поставщиков в последующих разделах.

Понимание типов технологий лазерной резки и их возможностей

При оценке станка для лазерной резки металла тип лазерной технологии напрямую влияет на результат. Не все лазеры одинаковы — каждый из них отлично подходит для определённых задач, но имеет ограничения в других. Понимание этих различий поможет вам выбрать подходящего поставщика услуг и адекватно оценить ожидаемые результаты вашего проекта.

Волоконные лазеры и их доминирование в резке металла

Почему волоконные лазеры стали предпочтительным выбором для операций лазерных станков резки металла? Ответ кроется в их эффективности и универсальности. Волоконные лазеры генерируют свет посредством оптоволоконных кабелей, легированных редкоземельными элементами, такими как иттербий. Эта твердотельная конструкция создаёт длину волны около 1,06 микрометра — частоту, которую металлы поглощают значительно эффективнее, чем более длинные волны от CO2-систем.

Практические преимущества значительны. Согласно отраслевым данным от DP Laser , волоконные лазерные станки для резки обеспечивают исключительную точность при обработке металлических листов различной толщины с минимальными отходами. Мощность варьируется от базовых моделей около 1,5 кВт для тонких электрических компонентов до промышленных установок мощностью свыше 100 кВт для выполнения тяжёлых строительных работ.

То, что делает волоконные лазеры особенно привлекательными для операций лазерной резки с ЧПУ, — это их низкие требования к обслуживанию. В отличие от систем CO2, которым необходимы регулярная юстировка зеркал и заправка газа, у волоконных лазеров меньше движущихся частей и расходных материалов. Это означает меньшее время простоя и более низкие эксплуатационные расходы в долгосрочной перспективе — важный фактор при выборе поставщика станков для лазерной резки листового металла.

Сравнение технологий CO2 и волоконных лазеров

CO2-лазеры уже десятилетиями используются в индустрии обработки металлов и до сих пор имеют преимущества в определённых областях применения. Эти системы используют электрически возбуждаемый углекислый газ для генерации инфракрасного излучения с длиной волны около 10,6 микрометров. Хотя эта длина волны отлично подходит для резки неметаллических материалов, таких как дерево, акрил и кожа, металлы отражают большую часть этой энергии, а не поглощают её.

Тем не менее, станки для лазерной резки металла с CO2-лазерами остаются жизнеспособными для определенных операций. Как правило, в коммерческих условиях они предлагают диапазон мощности от 40 Вт до 150 Вт, обеспечивая баланс между возможностями резки и эксплуатационными затратами. Для тонких металлов и мастерских, которые также обрабатывают неметаллические материалы, система CO2 может выполнять двойные функции.

Кристаллические лазеры — в частности, системы Nd:YAG (неодимовый лазер на алюмоиттриевом гранате) — представляют собой третий вариант. Согласно техническим характеристикам от 4Lasers , эти кристаллы излучают на длине волны 1064 нм и обладают отличной теплопроводностью и оптическим качеством. Они особенно подходят для прецизионных применений, требующих возможностей микромеханической обработки, включая производство медицинских устройств и изготовление ювелирных изделий высокой точности.

Подбор типа лазера под ваше применение для металла

Выбор подходящего лазерного станка для резки листового металла зависит от ваших конкретных требований. Рассмотрите это сравнение при оценке поставщиков услуг:

| Фактор | Лазерные волокна | Лазер CO2 | Кристаллический лазер (Nd:YAG) |

|---|---|---|---|

| Совместимость с металлами | Отлично подходит для стали, алюминия, латуни, меди | Ограниченный; лучше всего работает с тонкими металлами | Специализируется на прецизионной обработке металлов |

| Толщина обработки | До 30 мм и более в зависимости от мощности | Обычно менее 6 мм для металлов | Наилучший для тонких материалов толщиной до 3 мм |

| Скорость резки | Самый быстрый для металлов | Умеренная; медленнее на отражающих металлах | Медленнее; подходит для детальной работы |

| Качество кромки | Чистый рез с минимальной зоной теплового воздействия | Хорош на тонких материалах | Отлично подходит для микроточной обработки |

| Эксплуатационные расходы | Наименьшие долгосрочные затраты | Средний уровень; расход газа и затраты на обслуживание | Выше; требуется замена кристалла |

| Лучшие применения | Общее металлоизделие, массовое производство | Цеха с обработкой различных материалов, тонкие металлы | Медицина, ювелирные изделия, микрообработка |

Для большинства станков лазерной резки металла подходит домашние мастерские или небольшие производственные операции , начальные волоконные системы предлагают наилучшее соотношение возможностей и стоимости. Промышленные предприятия выигрывают от более мощных волоконных систем, которые справляются со всем — от тонких алюминиевых листов до толстых стальных плит — без необходимости смены оборудования.

При запросе коммерческих предложений у поставщиков услуг уточняйте технические характеристики их оборудования. Предприятие, использующее современные волоконные лазерные технологии, как правило, обеспечивает более короткие сроки выполнения заказов и лучшее качество кромки при обработке металлов по сравнению с теми, кто использует устаревшие системы лазерной резки металла на основе CO2-лазеров. Знание особенностей оборудования помогает вам оценить соответствие возможностей поставщика требованиям вашего проекта — вопрос, который мы подробнее рассмотрим далее при обсуждении совместимости материалов.

Руководство по совместимости материалов для проектов лазерной резки металла

Вы выбрали правильную лазерную технологию, но задумывались ли вы о том, как выбор материала влияет на качество резки? Не все металлы ведут себя одинаково под воздействием лазерного луча. Некоторые отлично режутся при значительной толщине, в то время как другие требуют тщательной настройки параметров для достижения приемлемого результата. Понимание этих различий до отправки файлов с проектом позволяет сэкономить время, снизить затраты и избежать разочаровывающих проблем с качеством.

Используете ли вы листовую нержавеющую сталь для оборудования пищевой промышленности или алюминиевые листы для легких корпусов — каждый материал обладает уникальными характеристиками, влияющими на скорость резки, качество кромки и максимально достижимую толщину. Разберём, что нужно знать о наиболее распространённых металлах.

Параметры резки стали и нержавеющей стали

Углеродистая сталь остаётся самым простым металлом для лазерной резки — и не зря. Согласно Технической документации GWEIKE , кислородная резка вызывает экзотермическую реакцию, которая фактически помогает лазеру выполнять свою работу. Кислород вступает в реакцию с нагретой сталью, выделяя дополнительное тепло, что повышает эффективность резки. Именно поэтому углеродистую сталь можно разрезать значительно большей толщины по сравнению с другими металлами при одинаковых уровнях мощности.

Для практического ориентира, волоконный лазер мощностью 6 кВт обеспечивает качественную резку углеродистой стали толщиной до приблизительно 20 мм. При переходе на системы мощностью 12 кВт можно рассчитывать на надежную резку материала толщиной 25 мм и более. Ключевая фраза здесь — «качество для производства»: максимальные показатели толщины, указываемые в маркетинговых материалах, отражают то, что технически возможно, а не то, что обеспечивает стабильное получение реализуемых деталей.

Листовая нержавеющая сталь представляет собой иную задачу. В отличие от углеродистой стали, для нержавеющей стали обычно требуется азот в качестве вспомогательного газа, чтобы получить блестящие кромки без оксидов. Как объясняет Universal Tool, нержавеющая сталь обеспечивает чистые и высококачественные кромки даже при большей толщине, но при этом вы теряете часть производительности резки по сравнению с углеродистой сталью при одинаковом уровне мощности.

Почему возникает разница? Азот не добавляет энергии в процесс резки, как это делает кислород при обработке углеродистой стали. Лазер должен выполнять практически всю работу самостоятельно. Для применений, требующих нержавеющей стали марки 316 или других коррозионностойких сплавов, следует ожидать, что максимальная толщина будет примерно на 30–40 % ниже по сравнению со спецификациями для углеродистой стали.

Сложности при резке алюминия и других отражающих металлов

Вот где выбор материала становится интересным. Алюминий сбивает с толку многих новичков, потому что его поведение под лазером кажется контринтуитивным. Несмотря на то, что он мягче стали, листовой алюминий на самом деле сложнее резать при одинаковой толщине. Два физических свойства создают эту проблему:

- Высокая отражаемость: Алюминий отражает значительную часть лазерной энергии вместо её поглощения, снижая эффективность резки

- Отличная теплопроводность: Тепло быстро рассеивается по материалу, а не концентрируется в зоне реза

На практике алюминий «рассеивает энергию», вместо того чтобы оставаться достаточно горячим для чистой резки. Даже при использовании мощных волоконных лазеров, которые лучше справляются с отражательной способностью, чем старые системы CO2, максимальная толщина алюминия обычно на 40–50 % меньше по сравнению с возможностями резки углеродистой стали.

Оцинкованная листовая сталь требует дополнительного внимания. Цинковое покрытие испаряется иначе, чем основная сталь, что может повлиять на качество кромки и вызвать образование дополнительных паров, требующих надлежащей вентиляции. Большинство сервисных поставщиков регулярно работают с оцинкованными материалами, но стоит подтвердить их опыт работы именно с вашим типом покрытия.

Медь и латунь создают аналогичные проблемы с отражательной способностью, усиленные их отличной теплопроводностью. Согласно отраслевым стандартам, эти материалы обычно ограничиваются толщиной 5–8 мм, даже при использовании высокомощного оборудования. Для более толстых медных деталей многие производители рекомендуют альтернативные методы резки, вместо того чтобы выходить за пределы оптимального диапазона лазерной технологии.

Специальные металлы и ограничения по толщине

Титан занимает особое положение при лазерной резке. Как Отмечает Universal Tool , титан обладает наивысшим соотношением прочности к весу среди распространённых металлов, поддающихся резке, а также самой высокой стоимостью. Хорошая новость в том, что титан легче резать лазером, чем штамповать или механически обрабатывать, поэтому лазерная резка является привлекательным вариантом для аэрокосмической и медицинской отраслей.

Прежде чем переходить к выбору материала, важно понимать спецификации по толщине, чтобы эффективно взаимодействовать с поставщиками услуг. Система обозначений по калибру может показаться сначала запутанной — она нелинейна, и меньшие числа фактически означают более толстый материал. Согласно техническому справочнику Xometry, номера калибров изначально разрабатывались на основе измерения толщины листового металла относительно его веса на квадратный фут.

Например, металл толщиной 10 калибра составляет приблизительно 3,4 мм (0,1345 дюйма) — идеален для прочных конструкционных элементов. В то время как материал толщиной 26 калибра имеет всего 0,45 мм, подходит для декоративных панелей или лёгких корпусов. Большинство листовых металлов имеют толщину от 0,5 мм до 6 мм; всё, что толще, обычно классифицируется как плита, а не лист.

| Тип материала | Максимальная толщина (производственное качество) | Типовой допуск | Качество кромки | Ключевые моменты |

|---|---|---|---|---|

| Углеродистую сталь | 25-30 мм (с волокном 12 кВт и выше) | ±0,1 мм до ±0,25 мм | Хорошо; незначительное окисление с помощью кислородной подачи | Самый простой в резке; эффективность повышается при использовании кислородной подачи |

| Нержавеющую сталь | 15-20 мм (с волокном 12 кВт и выше) | ±0,1 мм до ±0,2 мм | Отлично; яркие кромки при подаче азота | Требуется азот для получения поверхности без оксидов |

| Алюминий | 12-15 мм (при высокой мощности) | ±0,1 мм до ±0,3 мм | Хорошо; возможно незначительное образование заусенцев | Отражающий; требует тщательного управления теплом |

| Латунь | 6-8 мм | ±0,1 мм до ±0,2 мм | Хорошо с правильными параметрами | Высокая отражательная способность; более медленные скорости резки |

| Медь | 5-8 мм | ±0,15 мм до ±0,25 мм | Приемлемо; сложно при большой толщине | Наиболее сложный отражающий металл |

| Титан | 8-12 мм | ±0,1 мм до ±0,2 мм | Отличный | Требует инертной атмосферы; премиальная цена |

При выборе материалов для вашего проекта учитывайте следующие практические рекомендации:

- В первую очередь учитывайте требования к применению: Сопротивление коррозии, ограничения по весу и механические свойства должны определять выбор материала до учета параметров резки

- Соблюдайте диапазоны, соответствующие качеству производства: Максимальные допуски по толщине представляют технические пределы, а не оптимальные условия эксплуатации

- Учитывайте потребности в отделке: Некоторые материалы требуют дополнительной обработки, что увеличивает стоимость и сроки изготовления

- Четко взаимодействуйте с поставщиками: Указывайте марку материала и толщину, используя единые единицы измерения (мм или калибр)

Понимание поведения материала при лазерной резке помогает формировать реалистичные ожидания и эффективно сотрудничать с исполнителями услуг. Однако даже идеальный выбор материала не компенсирует ошибок в конструкции — что подводит нас к важнейшим правилам проектирования, обеспечивающим правильное изготовление деталей с первого раза.

Правила проектирования, обеспечивающие успешное получение лазерных деталей

Вы выбрали идеальный материал и понимаете технологию лазерной резки который будет его обрабатывать, — но давайте взглянем на ситуацию реалистично. Даже опытные инженеры иногда отправляют конструкции, которые выглядят идеально на экране, но создают проблемы в производстве. Разница между деталями, полученными лазерной резкой, готовыми к использованию, и теми, которые требуют доработки, зачастую определяется решениями в проекте, принятыми до того, как файл покинул ваш компьютер.

Соблюдение принципов проектирования с учётом технологичности (DFM) снижает затраты, улучшает качество деталей и сокращает сроки выполнения заказов. Давайте рассмотрим основные рекомендации, которые отличают успешные проекты от разочаровывающих задержек.

Форматы файлов и требования к программному обеспечению для проектирования

Прежде чем переходить к правилам геометрии, вы должны понять, какие форматы файлов подходят для лазерной резки металлических листов. Согласно руководящим принципам Xometry по лазерной резке, необходимы векторные форматы файлов. Почему? Векторные файлы определяют контуры с помощью математических выражений, а не пикселей. При увеличении растрового изображения вы увидите, как отдельные пиксели ухудшают качество изображения. Векторные файлы сохраняют точность контуров независимо от масштабирования.

Наиболее распространенные форматы включают:

- DXF (Drawing Exchange Format): Отраслевой стандарт для 2D лазерной резки; совместим практически со всем программным обеспечением CAM

- DWG: Родной формат AutoCAD; широко поддерживается, но может потребовать конвертации

- AI (Adobe Illustrator): Векторный формат, часто используемый для декоративных изделий или вывесок

- SVG (масштабируемая векторная графика): Векторный формат с открытым исходным кодом; удобен для простых конструкций

Создаёт ли ваша CAD-программа кривые с помощью плоских сегментов вместо истинных дуг? Это имеет большее значение, чем вы можете ожидать. Как Объясняет Baillie Fabricators , более длинные сегменты линий могут привести к созданию изогнутых элементов, напоминающих серию коротких плоских граней, а не плавных контуров. Представьте, что вы заказали круг, а получили нечто близкое к шестиугольнику — это крайний пример, но принцип остается тем же. Перед отправкой своего дизайна на индивидуальную лазерную резку убедитесь, что изогнутые линии выполнены в виде истинных дуг, а не приближенных сегментов.

Еще одна важная проверка: соедините все точки. Не соединенные линии или разомкнутые контуры могут привести к плохой резке деталей или потребовать дополнительного времени на чертежи от поставщика услуг — зачастую за ваш счет.

Критически важные правила проектирования для чистой резки

Именно здесь проекты лазерной резки листового металла добиваются успеха или терпят неудачу. Соблюдение этих основополагающих правил гарантирует, что ваши детали будут чисто вырезаны и соответствуют размерным требованиям:

- Минимальные диаметры отверстий: Диаметры отверстий должны быть не менее толщины вашего материала. Нарезаете лист нержавеющей стали толщиной 3/16" (4,8 мм)? Минимальный диаметр отверстия также составляет 3/16". Более мелкие отверстия могут привести к плохому качеству кромки или неточности размеров.

- Расстояние от края до отверстия: Избегайте проектирования отверстий слишком близко к краям материала. Обеспечьте расстояние не менее толщины материала между любым отверстием и краем. Для алюминия часто требуется расстояние в 2 раза больше или более из-за его тепловых свойств.

- Компенсация ширины реза (kerf): Керф — ширина материала, удаляемого при резке, — как правило, составляет от 0,1 мм до 1,0 мм в зависимости от типа материала, мощности лазера и скорости резки. Ваш проект должен учитывать эту потерю материала либо путем смещения траектории резки в САПР, либо за счет автоматической компенсации программного обеспечения лазерной резки.

- Требования к радиусу углов: Острые внутренние углы физически невозможны при лазерной резке. У луча есть измеримый диаметр, поэтому все внутренние углы будут иметь радиус, равный как минимум половине ширины пропила. Проектируйте внутренние углы с намеренно заданными радиусами, а не ожидайте идеальных углов в 90 градусов.

- Допуски для выступов и пазов: При проектировании соединений с фиксацией предусматривайте зазор 0,1–0,2 мм между выступами и пазами. Это компенсирует вариации ширины пропила и обеспечивает сборку деталей без принудительного вдавливания.

- Расстояние между элементами: Для толстых материалов или материалов с низкой температурой плавления близко расположенные траектории резки могут вызвать локальное плавление или деформацию между разрезами. Протестируйте свою конструкцию, если расстояние между элементами приближается к толщине материала.

При проектировании деталей из алюминия, предназначенных для лазерной резки, помните, что отражающие металлы требуют особо тщательного подхода к размещению отверстий и шагу между элементами. Теплопроводность, которая затрудняет резку алюминия, также означает, что тепло рассеивается иначе вокруг мелких элементов.

Избегайте дорогостоящих ошибок в проектировании

Звучит сложно? Эти распространённые ошибки подстерегают даже опытных проектировщиков. Их избежание позволяет сэкономить и время, и деньги:

Ошибка №1: Игнорирование стандартных размеров листового материала. Стандартные металлические листы имеют размеры 4'x8' или 4'x10' с продольной текстурой. Хотя два элемента размером 4'x4' кажутся идеально подходящими для листа 4'x8', лазерным резакам требуется поле до 0,5" вокруг каждой детали. Проектирование деталей с максимальным использованием площади листа — с учётом этого поля — значительно снижает затраты на материал.

Ошибка №2: Несоблюдение направления текстуры. Для шлифованной нержавеющей стали или других поверхностей с направленной текстурой отсутствие указания, какая сторона должна быть «верхней», и желаемого направления текстуры приводит к тому, что детали не соответствуют вашим эстетическим требованиям. Добавляйте чёткие обозначения на чертежах, указывающие лицевую сторону и направление текстуры.

Ошибка №3: Проектирование с превышением допустимой толщины. То, что лазер теоретически может резать материал толщиной 3/8", не означает, что это наиболее экономически эффективный способ. Согласно отраслевым рекомендациям, стандартные мастерские с многопроцессной обработкой обычно эффективно режут материалы толщиной до 3/8" (9,5 мм). Более толстые материалы могут потребовать специализированного оборудования или альтернативных методов резки, что увеличивает стоимость и сроки поставки.

Ошибка №4: указание нестандартной толщины. Как отмечает KomaCut, лазерные станки настроены на стандартные размеры материалов. Запрос на нестандартный лист толщиной 3,2 мм вместо стандартного 3 мм может потребовать минимального объема заказа в десятки или сотни листов, добавить недели к сроку поставки и повлечь значительное удорожание.

Свяжитесь с вашим поставщиком услуг на этапе проектирования — а не после него. Они помогут вам определить правильные размеры для нарезанных отверстий, оптимальный выбор материала и наилучшие производственные процессы для вашей конкретной детали.

Когда следует запрашивать поддержку DFM? Если в вашем проекте присутствуют следующие элементы, профессиональный анализ до начала цитирования поможет избежать проблем в будущем:

- Элементы, приближающиеся к минимальным пороговым размерам

- Сложные взаимосвязанные сборки

- Жесткие требования к допускам по критическим размерам

- Необычные материалы или спецификации по толщине

- Массовое производство, при котором незначительные оптимизации приводят к существенной экономии

Большинство авторитетных поставщиков услуг предлагают обратную связь по DFM в рамках процесса цитирования. Воспользуйтесь этим — их опыт в производстве часто позволяет выявить улучшения, снижающие затраты и повышающие качество деталей. Говоря о качестве, понимание спецификаций допусков гарантирует, что вы получите точность, необходимую для вашего применения, без чрезмерного усложнения требований.

Объяснение спецификаций допусков и точности

Вы идеально спроектировали свою деталь и выбрали оптимальный материал, но как гарантировать, что готовый компонент соответствует вашим техническим требованиям? Понимание требований к допускам — это то, что отличает проекты, собирающиеся безупречно, от тех, которые требуют дорогостоящей переделки. Однако есть нюанс: чрезмерно жёсткие допуски могут увеличить ваши расходы на 50–200%, не принося функциональной пользы. Давайте разберёмся, какой точности реально можно достичь при лазерной резке, и в каких случаях действительно важно применять более жёсткие допуски.

Стандартные и повышенные требования к допускам

Какие допуски реально ожидать при лазерной резке листового металла? Согласно Технической документации A-Laser , достижимая точность значительно различается в зависимости от типа лазера:

- Лазеры СО2: Обычно обеспечивают допуски в диапазоне от ±0,002 до ±0,005 дюйма (±0,05 мм до ±0,13 мм)

- Лазерные волокна: Обеспечивают более жёсткие допуски — от ±0,001 до ±0,003 дюйма (±0,025 мм до ±0,076 мм)

- УФ-лазеры: Достигайте невероятно малых допусков, составляющих всего ±0,0001 дюйма (±0,0025 мм), для микромеханической обработки

Для большинства видов прецизионной лазерной резки стандартные допуски находятся в пределах ±0,1 мм при обычной обработке листового металла. Такая точность удовлетворяет большинство промышленных применений — от корпусов и кронштейнов до несущих элементов. Прецизионная лазерная резка может обеспечить более жёсткие допуски, если этого требует ваше применение, однако оборудование, время настройки и требования к контролю при этом соответствующим образом возрастают.

При лазерной резке нержавеющей стали или других металлов сам материал влияет на достижимую точность. Лазерная резка нержавеющей стали, как правило, обеспечивает более жёсткие допуски по сравнению с алюминием благодаря лучшей термостойкости нержавеющей стали в процессе резки. Высокорефлекторные металлы, такие как медь и латунь, представляют собой более сложную задачу и зачастую требуют увеличенных допусков.

Чтение и указание размерных требований

Для понимания спецификаций необходимо знать, какие факторы действительно определяют допусковые возможности. Согласно техническому анализу ADHMT, четыре основных элемента определяют соответствие ваших деталей размерным требованиям:

- Калибровка станка: Высокотехнологичные лазерные системы с линейными двигателями обеспечивают точность позиционирования ±0,001 мм, в то время как системы с приводом по типу «шестерня-реек» обычно достигают ±0,1 мм

- Свойства материалов: Теплопроводность, отражательная способность и толщина влияют на стабильность резки лазером по запрограммированным траекториям

- Тепловое расширение: Изменения температуры во время обработки вызывают расширение алюминия на 23 микрометра на метр на градус Цельсия, что делает контроль окружающей среды критически важным для обеспечения жестких допусков

- Опыт оператора: Опытные операторы точно настраивают мощность, скорость и положение фокуса, чтобы оптимизировать результаты для каждой комбинации материала и толщины

Связь между толщиной материала и возможностью соблюдения допусков следует предсказуемой закономерности. Более тонкие материалы легче удерживают малые допуски, тогда как более толстые пластины создают большие трудности из-за накопления тепла и возможного конусообразования.

| Тип материала | Диапазон толщины | Стандартный допуск | Точность по допускам (доступно) | Ключевые факторы |

|---|---|---|---|---|

| Углеродистую сталь | Менее 6 мм | ±0,1 мм | ±0.05мм | Наиболее легко контролируется; стабильная резка |

| Углеродистую сталь | 6-15мм | ±0,15 мм | ±0,1 мм | Увеличенная зона термического воздействия |

| Углеродистую сталь | Более 15 мм | ±0,25 мм | ±0,15 мм | Конусность становится более выраженной |

| Нержавеющую сталь | Менее 6 мм | ±0,1 мм | ±0.05мм | Отличная размерная стабильность |

| Нержавеющую сталь | 6-12мм | ±0,15 мм | ±0,08 мм | Использование азота обеспечивает точность |

| Алюминий | Менее 4 мм | ±0,1 мм | ±0.05мм | Требуется контроль теплового расширения |

| Алюминий | 4-10MM | ±0,2 мм | ±0,1 мм | Отражательная способность влияет на стабильность |

| Латунь/Медь | Менее 5 мм | ±0,15 мм | ±0,1 мм | Наиболее сложная задача; самый медленный рез |

Когда точные допуски действительно важны

Вот вопрос, который часто упускают инженеры: действительно ли ваше применение требует точных допусков? По словам экспертов по производству компании Okdor, большинству деталей ЧПУ требуются жесткие допуски только для функциональных элементов — обычно ±0,01 мм для посадок подшипников, сопрягаемых поверхностей и канавок уплотнений. Некритические размеры одинаково хорошо работают при допусках ±0,05 мм или более широких.

Применяйте жесткие допуски только там, где они действительно необходимы:

- Посадки подшипников и зазоры для скольжения

- Канавки для уплотнительных колец и уплотнительные поверхности

- Резьбовые отверстия для критически важных крепежных элементов

- Сопрягаемые поверхности между собираемыми компонентами

Внешние кромки, монтажные фланцы и декоративные элементы редко выигрывают от точных спецификаций. Применение допусков по ISO 2768-m к некритическим размерам позволяет сохранять разумный уровень затрат, обеспечивая при этом функциональность.

Жесткие допуски (±0,01 мм) увеличивают стоимость на 50–200% из-за необходимости специализированного инструмента, снижения подач, множественных установок и требований к контролю на координатно-измерительных машинах (КИМ). Стандартные допуски позволяют использовать обычные инструменты и базовые измерительные приборы, что значительно сокращает время и затраты.

Требования к контролю также возрастают при более жестких допусках. Детали с допусками ±0,1 мм можно быстро проверить с помощью штангенциркулей и микрометров. При переходе к допускам ±0,01 мм требуется применение координатно-измерительных машин (КИМ), что увеличивает как стоимость оборудования, так и время контроля. Для лазерной резки высокой точности, используемой при изготовлении ответственных деталей для аэрокосмической или медицинской промышленности, такие инвестиции оправданы. В случае обычных производственных задач это зачастую является ненужной нагрузкой.

Самый разумный подход? Указывайте допуски выборочно. Устанавливайте жесткие допуски только для размеров, влияющих на посадку, функциональность или сборку. Остальные размеры пусть соответствуют стандартным производственным допускам. Такой подход оптимизирует как стоимость, так и качество — обеспечивая точность там, где это важно, и избегая ненужных расходов. Понимание того, когда лазерная резка является правильным выбором, а когда альтернативные методы могут оказаться лучше, помогает в полной мере сформировать картину принятия решений.

Лазерная резка против альтернативных методов резки металла

Вот честная правда, которую многие руководства по обработке материалов умалчивают: лазерная резка не всегда является лучшим выбором для каждого проекта. Хотя лазерный станок отлично справляется с точной работой по тонким и средним по толщине металлам, альтернативные методы иногда обеспечивают более высокое качество при меньших затратах. Понимание того, когда следует выбирать лазерную резку, а когда от неё лучше отказаться, позволяет принимать решения, оптимальные как с точки зрения качества, так и с позиции бюджета.

Давайте рассмотрим, как лазерная резка соотносится с гидроабразивной, плазменной, ЧПУ-пробивкой и электроэрозионной обработкой по тем параметрам, которые действительно важны для результатов вашего проекта.

Лазер против водоструйной резки для толстых материалов

Если в вашем проекте используются материалы толще 25 мм или сплавы, чувствительные к нагреву, стоит всерьёз рассмотреть гидроабразивную резку. Согласно техническому сравнению компании Flow Waterjet, гидроабразивные системы способны обрабатывать материалы толщиной до 60 см при черновой резке — что значительно превосходит возможности лазерной резки.

Ключевое различие? Температура. Лазерная резка создаёт значительный нагрев в зоне реза, формируя термически влияющую зону (HAZ), которая может изменить свойства материала у кромки. Гидроабразивная резка — это процесс холодной резки, который оставляет гладкую матовую кромку без теплового напряжения или закалки. Для авиакосмических компонентов, закалённых инструментальных сталей или материалов, не допускающих изменений структуры, гидроабразивная резка зачастую становится единственным приемлемым вариантом.

Однако у гидроабразивной резки есть свои компромиссы:

- Скорость: Гидроабразивная резка на 3–4 раза медленнее плазменной при обработке толстых металлов

- Операционные расходы: Расход абразивов добавляет значительные постоянные расходы

- Точность при работе с тонкими материалами: Лазерная резка обеспечивает более жесткие допуски на листовом металле

- Требования к очистке: Смесь воды и абразива создает больше беспорядка, чем сухие методы резки

Выбирайте гидроабразивную резку, когда необходимо избежать теплового повреждения, при резке композитов или камня вместе с металлами или когда толщина материала превышает возможности лазера. Оставайтесь на лазерной резке для тонкого и среднего листового металла, где наиболее важны скорость и точность.

Когда предпочтительнее плазменная резка

Ищете «плазменную резку рядом со мной» для вашего проекта? Плазменная технология предлагает весомые преимущества для конкретных применений — особенно для толстых проводящих металлов, где требования к точности умеренные.

Согласно Данные испытаний компании Wurth Machinery , плазменная резка доминирует при работе с стальными плитами толще 1/2 дюйма. Сочетание скорости и экономической эффективности делает плазму предпочтительным выбором для изготовления конструкций из стального проката, производства тяжелого оборудования и судостроения.

Преимущество по стоимости существенно. Полная система плазменной резки стоит около 90 000 долларов США по сравнению с 195 000 долларами США за гидроабразивную систему аналогичного размера, а эксплуатационные расходы на погонный фут реза примерно вдвое ниже. Для цехов металлообработки, специализирующихся в основном на стали и алюминии средней толщины, плазменная резка зачастую обеспечивает наилучшую рентабельность инвестиций.

Однако у плазменной резки есть четкие ограничения:

- Точность: Лазерная резка намного точнее при обработке сложных деталей и мелких элементов

- Качество кромки: Плазменная резка оставляет шлак или подслой, требующие дополнительной отделки

- Зона термического влияния: Как и лазерная резка, плазменная резка вызывает термическое напряжение на кромках реза

- Ограничения по материалам: Работает только с проводящими металлами — не подходит для пластика, дерева или композитов

- Соображения безопасности: Плазменная резка выделяет вредное электромагнитное излучение и требует дополнительного защитного оборудования

Какой станок для резки металла часто используется на производстве? Плазменный. Когда ваш проект включает простые формы, толстые кромки и не требует идеальной чистоты краев, плазменная резка обеспечивает превосходное соотношение цены и качества.

Выбор между лазерной и ЧПУ-пробивкой

ЧПУ-пробивка использует закаленные стальные инструменты для механического пробивания форм из листового металла — это принципиально отличается от термических методов резки. При массовом производстве простых форм со стандартными элементами, такими как жалюзи, тиснение и формованные язычки, пробивка зачастую превосходит лазерную резку по скорости и стоимости.

Решение зависит от ваших конкретных требований:

- Объем: Пробивка отлично подходит для крупносерийного производства, где стоимость оснастки распределяется на тысячи деталей

- Геометрия: Сложные кривые и замысловатые узоры предпочтительнее выполнять лазером; повторяющиеся стандартные формы — пробивкой

- Вспомогательные операции: Пробивка может формировать элементы (например, язычки и жалюзи) одновременно с резкой

- Толщина материала: Оба метода обрабатывают схожие диапазоны толщин листового металла

Многие современные цеха по изготовлению металлоконструкций комбинируют технологии. Лазерная резка используется для прототипов и сложных геометрий, тогда как ЧПУ-пробивка применяется для массового производства стандартизированных деталей. Некоторые станки даже объединяют обе возможности, автоматически выбирая оптимальный метод для каждого элемента.

При сравнении машин для вырубки учтите, что затраты на оснастку делают пробивку дорогой при небольших сериях или нестандартных формах. Лазерная резка не требует специальной оснастки для деталей, что делает её идеальной для прототипов, коротких серий и проектов с частыми изменениями.

Сравнение методов

Эта сравнительная таблица обобщает производительность каждой технологии резки металла по ключевым критериям оценки:

| Фактор | Лазерная резка | Водоструйный | Плазма | Cnc punching | Электроэрозионная Обработка |

|---|---|---|---|---|---|

| Диапазон толщины материала | До 25–30 мм (сталь) | До 600 мм (черновые резы) | До 150 мм и более | Обычно до 8 мм | До 300 мм |

| Точность выполнения | ±0,05 мм до ±0,1 мм | ±0,1 мм до ±0,25 мм | ±0,5 мм до ±1,5 мм | ±0,1 мм до ±0,25 мм | ±0,005 мм до ±0,025 мм |

| Качество кромки | Отлично; минимальная отделка | Хорошее; матово-гладкая поверхность | Умеренное; требуется зачистка заусенцев | Хорошее; незначительное скругление краёв | Отличное; возможна зеркальная полировка |

| Зона термического влияния | Небольшой, но присутствует | Отсутствует (холодная резка) | Значительно | Отсутствует (механическая) | Минимальный |

| Скорость резки | Быстро на тонких материалах | Медленный | Быстро на толстых материалах | Очень быстро для стандартных форм | Очень медленный |

| Стоимость оборудования | Средний до высокого | Высокий | Низкий до среднего | Средний | Высокий |

| Операционные расходы | Низкое (волоконные лазеры) | Высокие (абразивные материалы) | Низкий | Низкое (после изготовления оснастки) | Средний |

| Универсальность материалов | Преимущественно металлы | Практически любой материал | Только проводящие металлы | Листовые металлы | Только проводящие материалы |

| Лучшие применения | Точное листовое железо, прототипы | Толстые материалы, композиты, чувствительные к нагреву | Строительная сталь, тяжелое производство | Высокий объем производства | Закалённые стали, сложные геометрии |

EDM заслуживает упоминания для специализированных применений. Согласно сравнение отраслей электроэрозионная обработка обеспечивает исключительную точность при предварительной обработке крупных деталей, требующих определённой отделки кромок, или при резке сложных геометрий в закалённых материалах. Однако это обычно самый медленный метод, и он работает только с проводящими материалами.

Не существует единой «лучшей» технологии резки — у каждой из них есть своя сфера применения. Плазменная резка отлично подходит для толстых проводящих металлов при невысокой стоимости. Лазерная обеспечивает высокую точность при работе с тонкими материалами и сложными контурами. Гидроабразивная резка универсальна, применима для различных материалов и не вызывает термических воздействий.

Самые продвинутые производители не ограничивают себя одной технологией. Понимание лазерной резки и её альтернатив помогает подбирать для каждого проекта оптимальный метод — иногда выбирая лазер для точных элементов, а для толстых участков той же сборки указывая плазменную или гидроабразивную резку. Такая гибкость обеспечивает наилучшее сочетание качества, скорости и стоимости для каждого компонента. После того как вы определили, что лазерная резка подходит для вашего проекта, выбор подходящих вариантов отделки завершает спецификацию детали.

Варианты постобработки и отделки для лазерной резки металла

Ваши детали, вырезанные лазером, поступают с чистыми краями и точными размерами — но готовы ли они к использованию? Во многих случаях процесс резки — это только начало. Дополнительная обработка превращает сырой металл в компоненты, устойчивые к коррозии, соответствующие эстетическим требованиям и надежно работающие в конечных применениях. Понимание вариантов отделки позволяет точно указать, что нужно вашему проекту, не переплачивая за ненужные процедуры.

Согласно руководству SendCutSend по отделке, металлические покрытия могут одновременно улучшать несколько свойств — от стойкости к истиранию и твердости поверхности до защиты от коррозии и электропроводности. Правильное покрытие придаёт завершающий штрих, который довершает ваш проект и обеспечивает долгосрочную надёжность.

Порошковое покрытие и варианты окраски

Когда требуется долговечная окраска и защита от коррозии, порошковое покрытие обеспечивает исключительные результаты. В отличие от жидкой краски, наносимой в жидком виде, порошковое покрытие использует электростатически заряженный сухой порошок, который прилипает к металлическим поверхностям перед отверждением в печи. Результат? Покрытие, которое служит до 10 раз дольше традиционной краски, и при этом исключает выброс летучих органических соединений (ЛОС) в процессе нанесения.

Услуги по нанесению порошкового покрытия наиболее эффективны на металлах, способных удерживать электростатический заряд, — алюминий, сталь и нержавеющая сталь являются идеальными кандидатами. Отвержденное покрытие обеспечивает как защиту от коррозии, так и от износа, защищая ваши детали в тяжелых условиях эксплуатации.

- Матовые покрытия: Снижает блики и заметность отпечатков пальцев; идеально подходит для промышленного оборудования и корпусов

- Глянцевые покрытия: Обеспечивает визуальное воздействие и упрощает очистку; популярно для потребительских товаров и вывесок

- Текстуры «морщинка»: Скрывают поверхностные несовершенства и обеспечивают лучшее сцепление; часто используются для рукояток инструментов и корпусов оборудования

Одно соображение: таблетки и микро-стыки от процесса резки могут остаться видимыми под порошковым покрытием, особенно на более толстых материалах. Если важен бесшовный внешний вид, обсудите удаление таблеток с вашим поставщиком до окончательной отделки.

Анодирование алюминиевых компонентов

Работа с анодированным алюминием предоставляет преимущества, которым не уступает ни одна другая отделка. Анодирование создаёт защитный оксидный слой путём погружения алюминия в кислотную ванну под напряжением — обычно в серную кислоту. Этот электрохимический процесс утолщает естественное оксидное покрытие металла, создавая отделку, которая является частью самого материала, а не просто наносится сверху.

Преимущества выходят за рамки внешнего вида:

- Исключительная долговечность: Закалённый оксидный слой устойчив к царапинам лучше, чем краска или порошковое покрытие

- Коррозионная стойкость: Идеально подходит для наружного применения и агрессивных сред

- Тепловая и электрическая стойкость: Подходит для корпусов электроники и управления тепловыми режимами

- Цветовое разнообразие: Красители проникают в пористый оксидный слой, обеспечивая яркие, не выцветающие цвета

Анодирование увеличивает срок изготовления — обычно на 7–10 дополнительных производственных дней. Однако для деталей, подвергающихся воздействию внешней среды или требующих высококачественного внешнего вида, это вложение окупается длительным сроком службы и привлекательным видом.

Обработка кромок и процессы заусенцевания

Лазерная резка обеспечивает значительно более чистые кромки по сравнению с механическими методами резки, но некоторые применения требуют ещё более гладкой поверхности. Удаление заусенцев устраняет небольшие заострённые кромки (заусенцы) и мелкие дефекты, оставшиеся после производственного процесса. Для решения этих задач применяются два основных метода:

- Линейная обработка заусенцев: Процесс шлифовки, при котором выравнивается одна сторона крупных деталей, подготавливая поверхности к покраске или дальнейшей отделке. На нижней стороне деталей могут остаться незначительные царапины.

- Виброобкатка: Вибрационно-абразивная обработка мелких деталей с использованием керамических сред, настроенных по гармоническим параметрам, для обеспечения равномерного скругления кромок по всем поверхностям

Операции гибки часто следуют за резкой, преобразуя плоские заготовки, вырезанные лазером, в трёхмерные детали. Правильная зачистка кромок перед гибкой предотвращает появление трещин и обеспечивает чёткие линии сгиба — особенно важно для видимых частей или тех, которые требуют малого радиуса гибки.

Гальваническое покрытие представляет собой ещё один способ отделки, при котором на подложку наносятся металлические покрытия для улучшения эксплуатационных характеристик. Цинковое покрытие повышает коррозионную стойкость стальных деталей, а никелевое покрытие добавляет проводимость и износостойкость медным и стальным деталям.

Контроль качества и стандарты сертификации

Как узнать, соответствуют ли готовые детали техническим требованиям? Сертификаты качества гарантируют, что производственные процессы контролируются, измеряются и постоянно совершенствуются. Два сертификата имеют наибольшее значение для металлообработки:

- ISO 9001:2015: Базовый стандарт управления качеством, ориентированный на удовлетворение потребностей клиентов, стабильность процессов и постоянное совершенствование

- IATF 16949: Этот специализированный сертификат для автомобильной отрасли, основанный на требованиях ISO 9001, включает принципы бережливого производства, предотвращение дефектов и требования по сокращению вариаций

Согласно обзору сертификации OGS Industries, IATF 16949 обеспечивает стабильное качество, снижение вариативности продукции, надёжные цепочки поставок и минимизацию отходов. Для автомобильных применений или любых проектов, требующих строгого обеспечения качества, работа с сертифицированными поставщиками снижает риски и гарантирует соответствие деталей жёстким техническим условиям

Влияние отделки на сроки поставки и стоимость

Каждая операция по отделке увеличивает время и расходы вашего проекта. Планируйте соответствующим образом:

| Вариант отделки | Типичное увеличение срока поставки | Фактор стоимости | Лучшие применения |

|---|---|---|---|

| Дебюрирование | 0–1 день | Низкое (часто бесплатно) | Общее сглаживание кромок, подготовка под покраску |

| Опуклование | 1-2 дня | От низкого до среднего | Мелкие детали, однородная отделка |

| Порошковое покрытие | 3-5 дней | Умеренный | Защита от коррозии, цвет |

| Андомизация | 7-10 дней | От умеренного до высокого | Алюминий, премиальная эстетика |

| Покрытие | 5-7 дней | Умеренный | Токопроводимость, износостойкость |

Выбор подходящей отделки сводится к балансу между требованиями к производительности, визуальными ожиданиями, временными ограничениями и бюджетом. Многие поставщики услуг предлагают несколько вариантов внутри компании, упрощая вашу цепочку поставок и обеспечивая стабильное качество на всех этапах — от резки до отделки. Понимание требований вашего применения и их четкая передача создают основу для выбора поставщика услуг, способного предложить комплексные решения.

Отраслевые применения и аспекты планирования проектов

Теперь, когда вы разобрались в вариантах отделки и стандартах качества, где же на самом деле проявляет себя технология лазерной резки? От автомобиля, на котором вы ездите, до вывески перед вашим офисом — точная лазерная резка затрагивает почти каждый отраслевой сектор. Понимание этих применений помогает вам находить возможности для собственных проектов и учиться лучшим практикам, уже утвердившимся в различных производственных средах.

Согласно Анализу отрасли компании Great Lakes Engineering , лазерная резка стала незаменимой во многих отраслях благодаря своей непревзойдённой точности, эффективности и универсальности. Способность технологии обрабатывать сложные контуры и тонкие материалы, не повреждая заготовку, делает её пригодной для всего: от компонентов аэрокосмической промышленности до декоративных архитектурных элементов.

Автомобильная и транспортная отрасли

Автомобильная промышленность в значительной степени зависит от прецизионной лазерной резки для эффективного производства высококачественных компонентов. Когда вы закупаете детали для транспортных средств, скорость и точность напрямую влияют как на стоимость, так и на безопасность. Производители используют эту технологию для создания:

- Шасси и конструкционные компоненты: Кронштейнов рамы, поперечин и усиливающих пластин, требующих жестких допусков

- Кузовные панели и декоративные элементы: Панелей дверей, деталей крыльев и декоративных молдингов

- Компоненты двигателя: Теплоизоляционных экранов, прокладок и прецизионных соединительных элементов

- Детали подвески: Кронштейнов рычагов подвески, опор пружин и крепежных деталей

- Внутренние элементы: Кронштейнов приборной панели, каркасов сидений и деталей консоли

Требования автомобильной отрасли к точности выходят за рамки отдельных деталей. Производственные процессы листовой металлообработки, обслуживающие эту отрасль, должны соответствовать сертификации IATF 16949 — стандарту качества, гарантирующему стабильное производство без дефектов при высоких объемах выпуска. Производители, такие как Shaoyi (Ningbo) Metal Technology, совмещают лазерную резку с возможностями штамповки металла, предоставляя полные решения для изготовления компонентов шасси и подвески, включая быстрое прототипирование за 5 дней и автоматизированное массовое производство, чтобы соответствовать строгим требованиям автомобильных цепочек поставок.

Металлообработка для транспорта охватывает не только легковые автомобили. Компоненты, вырезанные лазером, используются также в грузовиках, железнодорожных вагонах, сельскохозяйственной технике и морских судах. Высокая скорость и точность этой технологии позволяют быстро изготавливать детали, соответствующие жёстким допускам, что особенно важно, когда безопасность транспортного средства зависит от точной подгонки и постоянного качества.

Архитектурные и декоративные металлические изделия

Вы когда-нибудь проходили мимо здания с изысканной металлической решёткой на фасаде или восхищались индивидуальными металлическими вывесками на витрине магазина? Возможность таких дизайнов обеспечивает точная лазерная резка. Согласно Обзору декоративных применений HeatSign , эта технология произвела революцию в металлическом декоре, сделав возможным создание сложных узоров, которые невозможно выполнить традиционными методами резки.

Архитектурные применения охватывают как функциональные, так и эстетические цели:

- Фасады зданий: Декоративные экраны, солнцезащитные козырьки и панели для приватности

- Дизайн интерьера: Настенное искусство, перегородки между помещениями и элементы потолка

- Световые вывески: Индивидуальные металлические вывески для предприятий, навигационные системы и памятные таблички

- Мебель: Основания столов, декоративные панели и специальная фурнитура

- Установки на открытом воздухе: Садовые скульптуры, светильники для ландшафтного освещения и конструкции ворот

Если вы ищете мастерские по изготовлению изделий из металла поблизости для выполнения декоративных металлических работ, выбирайте поставщиков с опытом работы с материалами, обеспечивающими визуальное воздействие. Нержавеющая сталь и алюминий доминируют в архитектурных применениях благодаря устойчивости к коррозии и разнообразию вариантов отделки. Медь и латунь придают теплоту премиальным установкам, а сталь погодного старения (Corten) создаёт эффектную оксидированную поверхность для наружного искусства.

Возможность напрямую преобразовывать цифровые проекты в вырезанный металл открывает творческие возможности, недоступные при традиционных методах. Дизайнеры вводят сложные узоры — цветочные мотивы, геометрические паркеты или индивидуальную типографику — и получают детали с чистыми краями и плавными изгибами, которые ранее требовали значительной ручной доработки.

Промышленное оборудование и компоненты машин

За каждой производственной операцией стоит оборудование, собранное из точных компонентов. Металлообрабатывающие предприятия поблизости и по всему глобальному цепочкам поставок производят критически важные детали, обеспечивающие надёжную работу промышленного оборудования:

- Корпуса и кожухи: Электрические шкафы, блоки управления и защитные кожухи

- Точечные кронштейны: Крепления двигателей, кронштейны датчиков и опорные конструкции

- Защитные ограждения оборудования: Защитные ограждения с вентиляционными отверстиями и панелями доступа

- Компоненты конвейера: Направляющие рейки, монтажные пластины и регулировочные кронштейны

- Детали систем отопления, вентиляции и кондиционирования: Переходы воздуховодов, заслонки и монтажные фланцы

Производители металлоконструкций, обслуживающие промышленные рынки, часто выполняют проекты, варьирующиеся от единичных прототипов до серийного производства тысяч изделий. Электронная промышленность особенно выигрывает от высокой точности лазерной резки, используя эту технологию для резки печатных плат, полупроводниковых материалов и разъёмов из таких металлов, как медь и латунь.

Согласно отраслевым исследованиям, энергетический сектор полагается на прецизионную лазерную резку при производстве оборудования для генерации энергии и возобновляемых энергетических систем — для изготовления деталей турбин, теплообменников и контейнеров, которые должны выдерживать высокие температуры и агрессивные среды.

Факторы сроков выполнения и планирование проектов

Понимание факторов, влияющих на сроки доставки, помогает эффективно планировать проекты. На то, как быстро ваши детали лазерной резки перейдут от файла с чертежом к готовому компоненту, влияет несколько факторов:

- Сложность дизайна: Сложные узоры с жесткими допусками требуют более медленной скорости резки и тщательной настройки

- Доступность материалов: Стандартные материалы отправляются быстрее, чем специальные сплавы, требующие особого заказа

- Вспомогательные операции: Гибка, отделка и сборка увеличивают время обработки

- Позиция в очереди: Производственные графики на загруженных предприятиях металлообработки рядом со мной влияют на сроки выполнения

- Требования к качеству: Сертификаты IATF 16949 или аэрокосмические сертификаты добавляют этапы проверки

Согласно Анализу ценообразования Fortune Laser , наиболее важным фактором, влияющим как на стоимость, так и на сроки поставки, является не площадь материала, а машинное время, необходимое для вашей конкретной конструкции. Сложные геометрии с множеством узких изгибов вынуждают станок замедляться, увеличивая как время резки, так и сроки поставки.

Как объем заказа влияет на цену и сроки выполнения

Количество заказываемых деталей существенно влияет на стоимость одной детали. Вот почему: каждый заказ включает фиксированные расходы на настройку, программирование и обработку материалов, которые распределяются по количеству заказанных деталей.

| Объем заказа | Типовое влияние на стоимость единицы | Учет времени выполнения |

|---|---|---|

| Прототип (1–5 деталей) | Наивысшая стоимость за единицу; затраты на настройку не распределены | Часто самый быстрый вариант; минимальное влияние на очередь |

| Мелкосерийное производство (6–50 деталей) | Умеренное снижение; начинают проявляться эффекты экономии | Стандартное производственное планирование |

| Среднесерийное производство (51–500 деталей) | Значительная экономия; эффективная вкладка снижает отходы | Может потребоваться выделенное машинное время |

| Высокий объем (500+ деталей) | Лучшие цены; сообщаемые скидки до 70% | Более длительные сроки поставки; требуется планирование производства |

Эффективность вкладки также влияет на ценообразование. Квалифицированные программисты размещают детали на листах материала, чтобы свести к минимуму отходы — более эффективная вкладка напрямую снижает ваши затраты на материалы. При запросе ценовых предложений уточните, как поставщик организует размещение деталей и оптимизирует ли он компоновку для вашего конкретного объема заказа.

Для автомобильных проектов, требующих быстрой реакции, ищите поставщиков, предлагающих ускоренные услуги. Некоторые производители обеспечивают изготовление прототипов за 5 дней и подготовку коммерческого предложения за 12 часов — такие показатели указывают на серьезные инвестиции в оперативность обслуживания клиентов. Комплексная поддержка DFM от Shaoyi является примером сервисов с добавленной стоимостью, которые отличают премиальных поставщиков от обычных операций резки.

Экономия за счёт масштаба работает в вашу пользу: фиксированные затраты на настройку распределяются между всеми деталями в заказе, поэтому стоимость одной детали значительно снижается с увеличением объёма.

Планирование заранее приносит дивиденды. Объединение нескольких конструкций деталей в один заказ, указание материалов, имеющихся у поставщика, и предоставление гибких окон доставки часто позволяют получить более выгодные цены и более быстрое обслуживание. Понимание этих факторов поможет вам эффективно оценить поставщиков услуг — сопоставив их возможности с вашими конкретными требованиями.

Выбор подходящего поставщика услуги лазерной резки металла

Вы разбираетесь в технологиях, материалах и принципах проектирования, но найти подходящего партнера для реализации проекта? Именно на этом этапе часто ошибаются инженеры и специалисты по закупкам. Не все услуги лазерной резки металла обеспечивают одинаковый результат, и неправильный выбор может привести к срыву сроков, проблемам с качеством и превышению бюджета. Независимо от того, ищете ли вы лазерную резку поблизости или оцениваете глобальных поставщиков, знание того, что отличает исключительных исполнителей от посредственных, защищает результаты вашего проекта.

Согласно рекомендациям компании California Steel Services, правильный выбор услуги лазерной резки оказывает значительное влияние на успех проекта. От качества оборудования до оперативности коммуникации — множество факторов определяет, получите ли вы детали, соответствующие техническим требованиям, или столкнетесь с раздражающими циклами переделки.

Оценка оборудования и возможностей

Оборудование, с помощью которого изготавливаются ваши детали, имеет большее значение, чем вы можете подумать. При оценке услуг лазерной резки рядом с вами или у удаленных поставщиков, начните с технических характеристик их оборудования:

- Тип лазерной технологии: Волоконные лазеры доминируют в современной резке металла благодаря скорости, точности и эксплуатационной эффективности. Уточните, какие именно системы используют поставщики — TRUMPF представляет премиальный сегмент, а их оборудование известно исключительной точностью и надежностью

- Мощность: Системы с более высокой мощностью справляются с более толстыми материалами и режут быстрее. Производственные участки с волоконными лазерами мощностью 6–12 кВт обладают большими возможностями, чем те, где используется оборудование мощностью только 2–3 кВт

- Размер и грузоподъемность стола: Большие рабочие поверхности позволяют обрабатывать крупные детали и обеспечивают эффективную компоновку при выполнении заказов большого объема

- Инвентаризация материалов: Поставщики, имеющие на складе распространенные материалы (сталь, нержавеющую сталь, алюминий стандартных толщин), выполняют заказы быстрее, чем те, кто вынужден делать специальный заказ для каждой работы

- Вспомогательные операции: Предоставляет ли поставщик услуги гибки, отделки и сборки? Объединение операций упрощает вашу цепочку поставок и обеспечивает стабильное качество

Согласно обзоры промышленного оборудования , премиальные производители, такие как TRUMPF, Mazak и Bystronic, стабильно обеспечивают высокую точность резки и надежность. Когда поставщик услуг лазерной резки с ЧПУ инвестирует в оборудование высшего класса, это свидетельствует о его приверженности качественным результатам.

Не упускайте из виду производственные мощности. Услуги лазерной резки поблизости могут предлагать отличное качество, но не справляться с необходимым объемом работ. Уточните текущие сроки выполнения заказов, уровень загрузки оборудования и работает ли компания в несколько смен. Как правило, поставщики, функционирующие круглосуточно и использующие автоматизированные системы обработки материалов, быстрее выполняют крупные заказы.

Сертификаты и показатели контроля качества

Сертификаты показывают, соответствуют ли системы качества поставщика установленным стандартам. Для услуг лазерной резки с ЧПУ, ориентированных на требовательные отрасли, важны следующие документы:

- ISO 9001:2015: Базовый сертификат системы управления качеством, гарантирующий наличие документированных процессов, ориентацию на клиента и постоянное совершенствование

- IATF 16949: Необходимо для работы в автомобильной производственной цепи — данная сертификация включает требования бережливого производства, протоколы предотвращения дефектов и строгие меры по сокращению отклонений

- AS9100: Аналог в аэрокосмической отрасли, требующий еще более жесткого контроля компонентов, критичных для полета

- NADCAP: Специальная аккредитация для процессов термообработки, сварки и других контролируемых операций

Помимо сертификатов, напрямую оценивайте практики контроля качества. Согласно отраслевым передовым практикам, надежные поставщики соблюдают строгие меры контроля качества и охотно предоставляют образцы предыдущих работ. Попросите показать образцы деталей, запросите исследования по возможности обеспечения допусков и уточните наличие оборудования для контроля — применение машин КИМ, оптических сравнителей и калиброванных измерительных инструментов свидетельствует о серьезных инвестициях в качество

Отзывы клиентов и репутация в отрасли дают дополнительную информацию. Устоявшаяся компания с сильными рекомендациями, скорее всего, обеспечит лучший общий опыт. Не стесняйтесь запрашивать отзывы у клиентов, имеющих аналогичные проектные требования.

Получение точных коммерческих предложений и сравнение услуг

Готовы запросить коммерческое предложение на лазерную резку? То, как вы подходите к этому процессу, влияет как на точность, так и на вашу способность объективно сравнивать поставщиков. Современные услуги лазерной резки металла часто включают онлайн-системы расчёта цен, которые мгновенно формируют оценки на основе загруженных файлов проекта. Хотя это удобно, автоматизированные расчёты лучше работают для простых деталей — сложные проекты выигрывают от прямого взаимодействия.

При запросе коммерческих предложений предоставляйте полную информацию:

- Файлы проекта: Векторные форматы (DXF, DWG) с чётко определёнными траекториями резки

- Спецификация материала: Точная марка, толщина и любые требования к отделке поверхности

- Количество: Как текущие потребности, так и предполагаемые годовые объёмы, если применимо

- Допуски: Укажите критические размеры отдельно от общих требований

- Вспомогательные операции: Необходимости в гибке, отделке, установке фурнитуры или сборке

- Требования к поставке: Целевые даты и предпочтения по доставке

При анализе коммерческих предложений необходимо внимательно изучить, что включено, а что нет. Стоимость материалов, время резки, вторичные операции и отделка — всё это влияет на общую цену. Некоторые поставщики объединяют услуги в пакет, другие детализируют всё по отдельности. Задавайте уточняющие вопросы, чтобы убедиться, что при сравнении нескольких предложений вы оцениваете одинаковый объём работ.

Компания, которая уделяет большое внимание обслуживанию клиентов, с большей вероятностью обеспечит положительный опыт и результат высокого качества. Обращайте внимание на поставщиков, которые оперативно отвечают, внимательны к деталям и информируют вас на всех этапах процесса.

Время отклика само по себе является индикатором качества поставщика. Оценивая варианты лазерной резки поблизости, обращайте внимание на то, насколько быстро потенциальные поставщики отвечают на запросы. Ведущие производители ориентируются на быструю реакцию — некоторые предлагают ответ с расчетом стоимости в течение 12 часов как стандартную практику. Возможность Shaoyi выполнять прототипирование за 5 дней и всесторонняя поддержка DFM служат примером дополнительных услуг, которые следует искать покупателям, когда важны сроки проекта.

Ценность поддержки DFM для сложных проектов

Поддержка проектирования с учетом технологичности (DFM) отличает базовые услуги резки от настоящих партнёров-производителей. Согласно рекомендациям отрасли , помощь в проектировании может быть неоценимой, если вам требуется поддержка в доработке конструкции или у вас ограниченный опыт в области лазерной резки.

Что включает эффективная поддержка DFM?

- Обзор конструкции: Выявление элементов, которые могут вызвать проблемы при резке, ещё до начала производства

- Рекомендации по материалам: Предложение альтернатив, улучшающих технологичность или снижающих стоимость

- Оптимизация допусков: Помощь в определении точности там, где это важно, и ослабление некритических размеров

- Предложения по снижению затрат: Рекомендации по изменению конструкции, упрощающие производство

- Сборочные аспекты: Обеспечение совместной работы деталей, когда несколько компонентов должны точно сочетаться

Особенно для автомобильных и аэрокосмических проектов поддержка DFM предотвращает дорогостоящие итерации. Поставщики, такие как Shaoyi, которые совмещают лазерную резку с опытом штамповки металла, понимают, как выбор конструкции влияет на весь производственный процесс, — и предлагают решения, которые просто не могут обеспечить чисто режущие цеха.

Основной контрольный список оценки

Прежде чем выбирать услуги лазерной резки поблизости или удалённого поставщика, проверьте следующие основные моменты:

| Критерий оценки | Что следует искать | Предупреждающие признаки |

|---|---|---|

| Качество оборудования | Современные волоконные лазеры (TRUMPF, Mazak, Bystronic); достаточная мощность для ваших материалов | Устаревшие системы исключительно на CO2; расплывчатые описания оборудования |

| Наличие материалов на складе | Наличие распространённых материалов; быстрый доступ к специальным маркам | Каждый материал требует специального заказа |

| Вторичные операции | Гибка, финишная обработка, сборка на дому | Необходимо всё передавать на аутсорсинг; фрагментированная цепочка поставок |

| СЕРТИФИКАЦИИ | Минимум ISO 9001; IATF 16949 для автомобильной промышленности | Нет сертификатов качества; невозможно предоставить документацию |

| Связь | Оперативные коммерческие предложения; четкие обновления по проекту; доступные контакты | Медленные ответы; неясное ценообразование; трудно установить связь |

| Поддержка DFM | Проактивные рекомендации по конструкции; экспертность в производстве | только подход «Отправьте файл, а мы вырежем» |

Географическое расположение также влияет на ваше решение. Поставщик лазерной резки поблизости может предложить преимущества в виде более низкой стоимости доставки, сокращённого времени выполнения и возможности личного общения при необходимости. Однако специализированные возможности или конкурентоспособные цены от более удалённых поставщиков могут перевесить преимущества близости для крупных проектов.

Правильный поставщик услуг лазерной резки металла становится партнером в производстве, а не просто поставщиком. Оценивая оборудование, сертификаты, качество коммуникации и дополнительные услуги, такие как поддержка DFM, вы сможете определить поставщиков, способных успешно реализовать ваши проекты — от исходного файла чертежа до готовых деталей, пригодных для сборки.

Часто задаваемые вопросы о лазерной резке металла

1. Сколько стоит лазерная резка металла?

Стоимость лазерной резки металла зависит от нескольких факторов, включая время работы станка, тип материала, толщину и сложность конструкции. Почасовые тарифы обычно варьируются от 60 до 150 долларов США, а скорость резки составляет от 1 до 20 м/мин в зависимости от материала и мощности лазера. Простые конструкции на тонких материалах обходятся дешевле, тогда как сложные узоры на толстых плитах требуют больше времени работы станка и соответственно стоят дороже. Скидки при больших объемах могут значительно снизить стоимость детали — при заказах крупных партий свыше 500 деталей экономия может достигать 70% по сравнению с прототипными объемами.

2. Дорогая ли лазерная резка металла?

Лазерная резка металла предлагает конкурентоспособные цены по сравнению с альтернативными методами, особенно при высокоточных работах с материалами малой и средней толщины. Хотя первоначальные расценки могут казаться выше, чем у плазменной резки, лазерная резка зачастую исключает дополнительные операции финишной обработки, что снижает общую стоимость проекта. Технология волоконных лазеров значительно снизила эксплуатационные расходы благодаря минимальному количеству расходных материалов и низким требованиям к обслуживанию. Для сложных геометрических форм и жёстких допусков лазерная резка часто оказывается более экономически выгодной по сравнению с механическими методами, требующими специальной оснастки.

3. Сколько стоит услуга лазерной резки?

Цены на лазерную резку зависят от времени работы станка, которое напрямую связано со сложностью конструкции и толщиной материала. Многие поставщики услуг взимают от 50 до 150 долларов США в час работы оборудования. Онлайн-платформы для расчёта стоимости предлагают мгновенные оценки для стандартных деталей, тогда как сложные проекты лучше обсуждать напрямую с поставщиком. На цену влияют такие факторы, как стоимость материалов, дополнительные операции (например, гибка или отделка) и объём заказа. Запрос котировок у нескольких поставщиков с полной спецификацией обеспечивает точное сравнение затрат.

4. Какие материалы можно подвергать лазерной резке?

Лазерная резка обрабатывает широкий спектр металлов, включая углеродистую сталь (до 30 мм), нержавеющую сталь (до 20 мм), алюминий (до 15 мм), латунь, медь и титан. Углеродистая сталь режется наиболее эффективно благодаря реакциям с участием кислорода, тогда как отражающие металлы, такие как алюминий и медь, требуют более мощных волоконных лазеров. При выборе материала следует в первую очередь учитывать требования применения — коррозионную стойкость, ограничения по весу и механические свойства, а вопросы, связанные с резкой, имеют второстепенное значение. Поставщики хранят в наличии распространённые материалы для более быстрой обработки заказов.

5. Как выбрать поставщика услуг лазерной резки?

Оценивайте поставщиков на основе качества оборудования (современные волоконные лазеры от TRUMPF, Mazak или Bystronic), сертификатов (ISO 9001, IATF 16949 для автомобильной промышленности), наличия материалов на складе и возможностей выполнения вторичных операций. Время ответа указывает на качество обслуживания — ведущие производители предоставляют коммерческое предложение в течение 12 часов и изготавливают прототипы за 5 дней. Запрашивайте образцы деталей, проверяйте процессы контроля качества и оценивайте наличие поддержки DFM. Поставщики, предлагающие комплексные услуги от резки до финишной обработки, упрощают вашу цепочку поставок и обеспечивают стабильное качество.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —