Секреты лазерной резки металла: от проектного файла до готовых деталей

Что на самом деле делает лазерная резка металла с вашим материалом

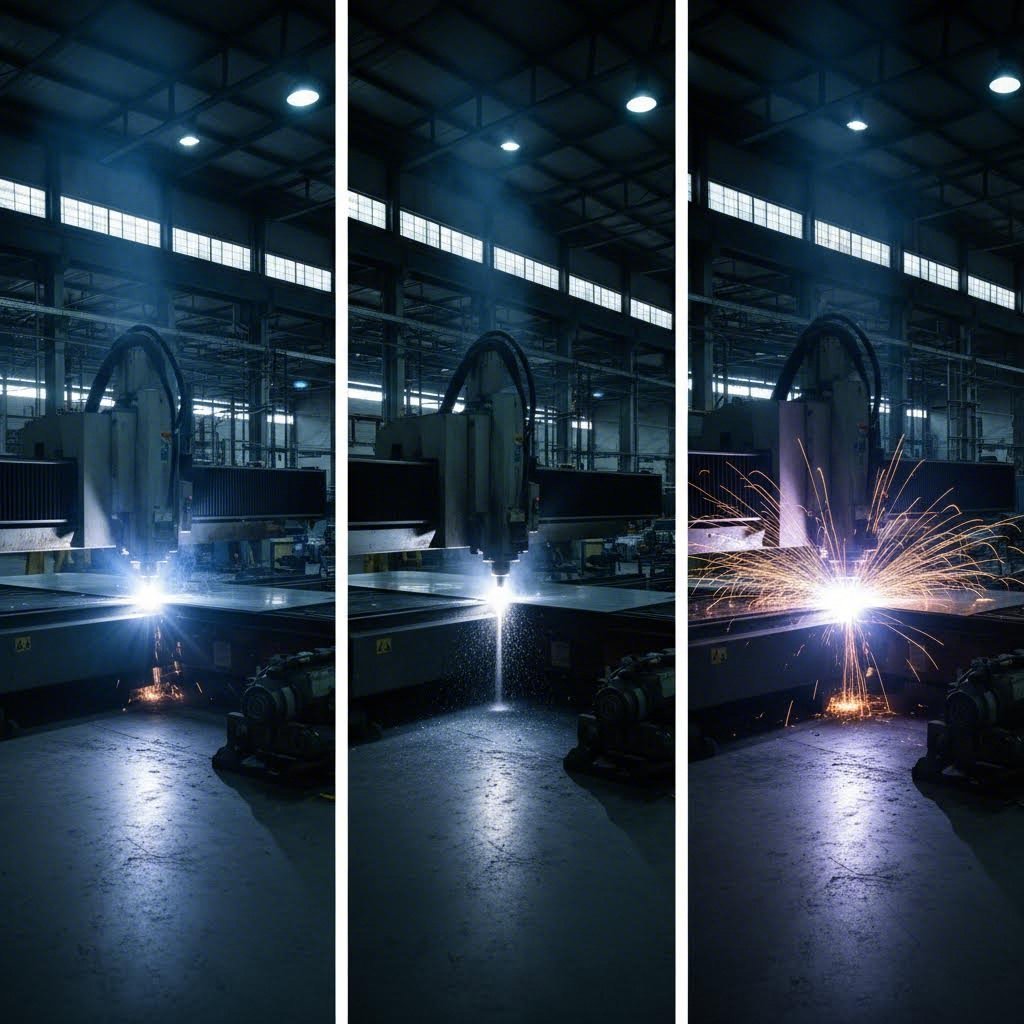

Задумывались ли вы, как луч света может разрезать твердую сталь, словно масло? Сервис лазерной резки металла использует высоко концентрированную световую энергию для плавления, испарения или сжигания металла по траекториям, контролируемым компьютером. Представьте, что вы фокусируете солнечный свет через увеличительное стекло, но усиленный в миллионы раз и направляемый с предельной точностью. Именно это происходит, когда лазер, способный резать металл, начинает работать с вашим исходным материалом.

Процесс начинается с того, что лазерный луч, диаметр которого зачастую менее 0,32 мм, фокусируется на поверхности металла. Это создает температуру, достаточную для плавления или полного испарения материала. Согласно Документации Wikipedia о лазерной резке , сфокусированный луч может достигать ширины реза всего 0,10 мм, обеспечивая невероятно точную резку, которой традиционные металлообрабатывающие инструменты просто не могут достичь.

Как лазерные лучи превращают сырой металл в точные детали

Когда лазерный луч попадает на металл, происходит нечто удивительное. Сконцентрированная энергия нагревает поверхность до температуры вспышки, создавая то, что инженеры называют «ключевой дырой». Эта «дыра» быстро углубляется по мере закипания материала, а давление пара выталкивает расплавленный металл из зоны резки. Струи газа под высоким давлением способствуют этому процессу, удаляя остатки материала и оставляя чистые и точные кромки.

Что делает лазерную резку металла настолько эффективной? Зона термического воздействия остается крайне малой. В отличие от плазменной или традиционной резки, такая точность означает минимальное коробление и деформацию заготовки. Вы заметите, что детали выходят готовыми к сборке или отделке практически без необходимости дополнительной обработки.

Современные лазерные системы для резки металла работают с точностью позиционирования около 10 микрометров и повторяемостью 5 микрометров. Такой уровень точности делает лазерную резку металла идеальной для применения в производстве как сложных электронных компонентов, так и тяжелых автомобильных деталей.

Наука, лежащая в основе технологии термической резки

Не все лазеры работают одинаково. Понимание трех основных методов лазерной резки помогает эффективно взаимодействовать с вашим поставщиком услуг:

- Лазерные волокна: Эти твердотельные системы генерируют лучи через специально разработанные стекловолокна. При длине волны 1,064 микрометра они создают фокальные пятна, размеры которых могут быть до 100 раз меньше, чем у CO2-лазеров. Согласно Trotec Laser , волоконные лазеры не требуют обслуживания, а срок их службы превышает 25 000 часов, что делает их предпочтительным выбором для операций по высокоскоростной резке металла.

- Лазеры СО2: Газовые системы, использующие смеси углекислого газа, возбуждаемые электрически. Работая на длине волны 10,6 микрометра, они отлично подходят для неметаллических материалов, но могут резать металлы, включая титан, нержавеющую сталь и алюминий, при достаточной мощности.

- Кристаллические лазеры (Nd:YAG/Nd:YVO): Твердотельные лазеры с использованием кристаллов, легированных неодимом. Они имеют ту же длину волны, что и волоконные лазеры, но требуют большего обслуживания, поскольку диоды накачки необходимо заменять каждые 8 000–15 000 часов.

Современные ведущие лазерные сервисы по резке металла всё чаще полагаются на волоконно-оптические технологии. Системы мощностью 6 кВт и выше приближаются к возможностям плазменных станков по резке сохраняя при этом более высокую точность. Это означает, что можно обрабатывать более толстые материалы с отличным качеством кромки — то, что было невозможно на более ранних системах мощностью 1 500 Вт.

Суть в следующем? Когда вы отправляете проект в профессиональную службу, сложная физика и инженерные расчеты работают вместе, чтобы превратить ваш цифровой файл в точные металлические детали с допусками, зачастую составляющими не более 0,025 мм.

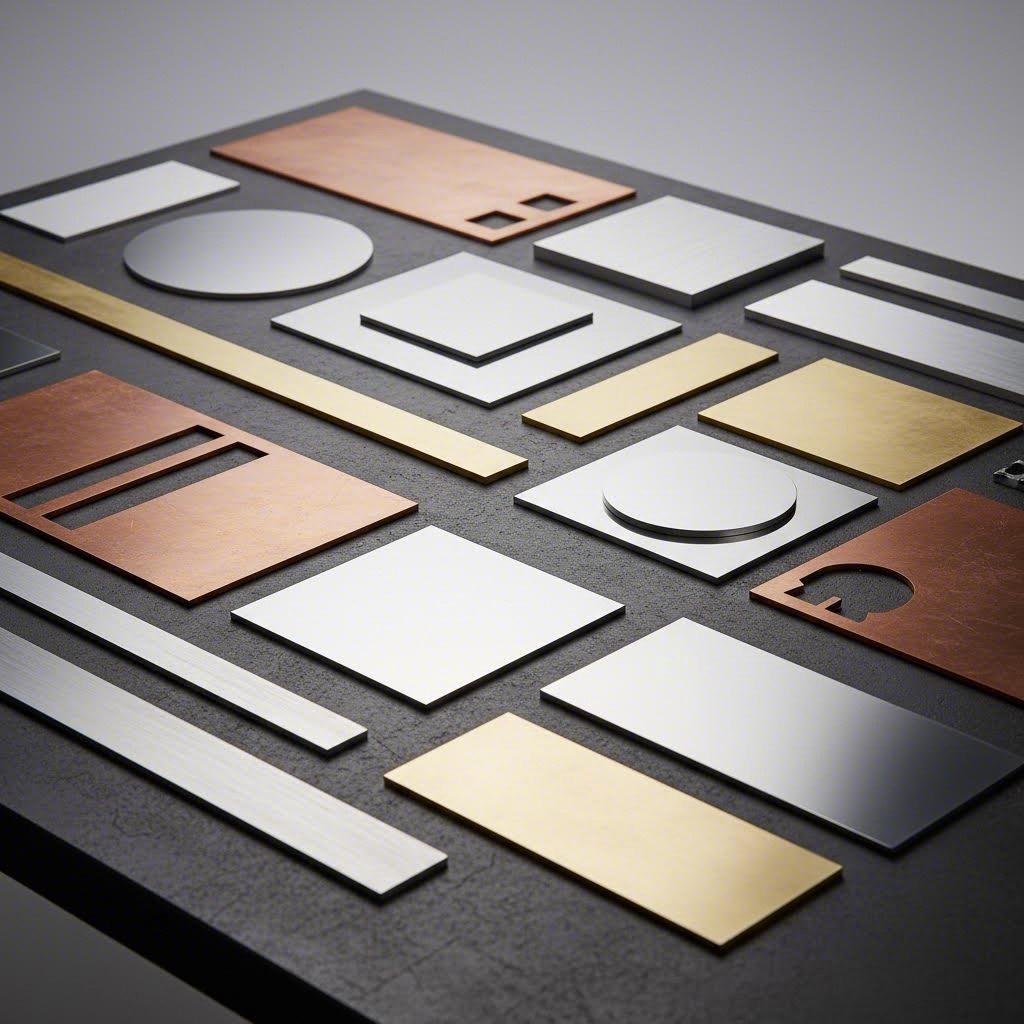

Материалы, которые можно обрабатывать с помощью лазерной резки

Кажется сложным, когда кто-то говорит, что может лазерно резать металл по десяткам различных сплавов? На самом деле не все металлы ведут себя одинаково под воздействием концентрированного светового луча. Некоторые эффективно поглощают энергию и режутся как по маслу. Другие сопротивляются, отражая луч и отводя тепло из зоны реза. Понимание этих свойственных конкретным материалам особенностей помогает вам выбрать правильный металл для вашего проекта и эффективно взаимодействовать с поставщиком услуг.

Качественные услуги лазерной резки металла поддерживаем обширные запасы материалов, охватывающие все — от обычной углеродистой стали до экзотических специальных сплавов. Каждый материал обладает уникальными характеристиками, влияющими на скорость резки, качество кромки и общую стоимость проекта. Рассмотрим, что происходит, когда различные металлы встречаются с лазерным лучом.

Характеристики резки стали и нержавеющей стали

Сталь остается основным материалом для лазерной резки. Углеродистая сталь эффективно поглощает лазерную энергию, что делает ее одним из самых простых в обработке материалов. Вы заметите чистые кромки, минимальное образование наплывов и высокие скорости резки в большинстве диапазонов толщин.

При лазерной резке нержавеющей стали процесс требует несколько большей мощности из-за тепловых свойств материала. Нержавеющая сталь проводит тепло хуже, чем алюминий или медь, что на самом деле работает на пользу. Тепло остаётся сосредоточенным в зоне реза, обеспечивая точные линии реза и отличное качество кромки. Лазерная резка распространённых марок, таких как 304 и 316, является рутинной операцией для опытных производителей.

Для лазерной резки стали обычно используется кислород в качестве вспомогательного газа при резке углеродистой стали, создавая экзотермическую реакцию, которая добавляет энергию резания. В случаях применения лазерной резки нержавеющей стали, где важны неокисленные кромки, азот обеспечивает яркие, чистые резы, готовые к сварке или использованию на видимых участках.

Работа с отражающими металлами, такими как алюминий и латунь

Вот где начинается самое интересное. Лазерная резка алюминия создает трудности, с которыми сталкиваются многие новички. Высокая отражательная способность алюминия означает, что значительная часть лазерной энергии отражается от поверхности, вместо того чтобы проникать в материал. Согласно техническому анализу 1CutFab , такое отражение вызывает три основные проблемы: неполная резка, потеря энергии, требующая нескольких проходов, и возможное повреждение лазерной оптики вследствие отражённых лучей.

Современные волоконные лазеры в значительной степени решили проблему лазерной резки алюминия. Их длина волны 1,07 микрометра взаимодействует с отражающими поверхностями намного эффективнее, чем устаревшие CO2-лазеры. Тем не менее, для резки алюминия требуются более высокие значения мощности и тщательная настройка параметров. Вспомогательный газ — азот — предотвращает окисление и обеспечивает яркие кромки, характерные для изделий из алюминия.

Латунь и медь относятся к категории «красных металлов», как их называют производители. Эти материалы выводят лазерную резку на пределы возможного. В технической документации YIHAI Laser поясняется, что теплопроводность меди примерно в восемь раз выше, чем у стали. Тепло буквально уходит из зоны реза, что затрудняет поддержание стабильной расплавленной зоны, необходимой для чистого реза.

Чистая медь требует агрессивных параметров: максимальной мощности, быстрого прокола и азота высокого давления (18–22 бар). Даже опытные операторы подходят к резке меди с осторожностью. Латунь ведёт себя иначе, несмотря на внешнее сходство. Содержащийся в ней цинк (30–40 %) создаёт паровое давление при резке, которое фактически способствует удалению расплавленного материала. Однако этот же цинк образует токсичные пары, требующие эффективной системы отсоса.

| Тип материала | Типичный диапазон толщины | Качество резки | Особые соображения |

|---|---|---|---|

| Углеродистую сталь | 0,5 мм - 25 мм | Отлично; чистые кромки с минимальным заусенцом | Газ-помощник — кислород добавляет энергию резки; наиболее экономичный вариант |

| Нержавеющую сталь | 0,5 мм - 20 мм | Очень хорошо; яркие кромки с азотом | Требует большей мощности, чем углеродистая сталь; азот предотвращает окисление |

| Алюминий | 0,5 мм - 15 мм | Хорошо при правильных настройках | Высокая отражательная способность требует волоконных лазеров; необходимы более высокие параметры мощности |

| Латунь | 0,5 мм - 10 мм | Хорошо; может потребоваться дополнительная обработка краев | Пары цинка образуют дым; требуется надежная система отвода; нестабильное поведение при резке |

| Медь | 0.5мм - 8мм | Сложно; часто образуется подслой | Наивысшая сложность; экстремальная теплопроводность; требует максимальной мощности и быстрой обработки |

| Специальные сплавы | Зависит от сплава | Зависит от применения | Титан, инконель и инструментальные стали требуют специальных параметров каждый |

Специальные сплавы, такие как титан, инконель и инструментальные стали, требуют разработки индивидуальных параметров. Титан режется относительно хорошо с азотом в качестве вспомогательного газа, но необходимо внимательно следить за тем, чтобы избежать загрязнения кислородом, которое влияет на свойства материала. Обработка этих материалов, как правило, обходится дороже из-за более низкой скорости резки и необходимости специальной настройки.

При запросе цен всегда указывайте точный сорт материала. Алюминий марки 6061-T6 ведет себя иначе, чем 5052. Аналогично, нержавеющая сталь 316L обрабатывается по-другому, чем 17-4 PH. Чем точнее ваша спецификация материала, тем точнее будет расчёт стоимости и лучше качество готовых деталей.

Возможности по толщине и стандарты точности: объяснение

Когда вы отправляете файл конструкции в сервис лазерной резки металла, толщина имеет большее значение, чем можно ожидать. Она влияет на всё — от скорости резки до качества кромки и в конечном итоге определяет, будут ли детали соответствовать размерным требованиям. Однако эта важная информация зачастую скрывается за кнопками мгновенного расчёта без каких-либо пояснений. Исправим это.

Понимание возможностей по толщине и точности допусков помогает вам эффективнее проектировать, устанавливать реалистичные ожидания и успешно взаимодействовать с изготовителем. Независимо от того, работаете ли вы с лазерной резкой тонкого листового металла или переходите к более толстым плитам, эти характеристики напрямую влияют на успех вашего проекта.

Пределы толщины для различных металлов

Для каждого металла существует практический предел максимальной толщины, которую лазер может прорезать чисто. Превышение этих пределов приведёт к неполному проплавлению, чрезмерному образованию шлака и ухудшению качества кромки. Согласно Техническим характеристикам Accurl , самые мощные волоконно-лазерные станки могут достигать максимальной толщины резки до 50 мм для некоторых металлов, хотя практические пределы для качественной резки обычно ниже этих значений.

Мощность лазера напрямую определяет толщину материала, которую можно резать. Лазерный станок для резки листового металла мощностью 6 кВт обладает совершенно другими возможностями по сравнению с системой мощностью 1 кВт. Ниже указано, чего можно ожидать от волоконного лазерного резака мощностью 6 кВт:

- Углеродистая сталь: Максимальная толщина резки до 25 мм

- Из нержавеющей стали: Максимальная толщина резки до 20 мм

- Алюминий: Максимальная толщина резки до 15 мм

- Медь: Максимальная толщина резки до 8 мм

Почему тип материала вызывает такие различия? Ключевую роль играет теплопроводность. При лазерной резке стального листа тепло эффективно концентрируется в зоне реза. Медь, напротив, быстро отводит тепло, требуя больше энергии для поддержания температуры резки. Отражающие металлы, такие как алюминий, также отражают лазерную энергию от поверхности, что дополнительно усложняет обработку толстых сечений.

Согласно Техническая документация Senfeng Laser , системы волоконных лазеров мощностью 6 кВт занимают стратегически выгодное положение для обработки металлов. Они обрабатывают материалы на 50% быстрее, чем машины мощностью 4 кВт, на тонких и средних листах, одновременно справляясь с более толстыми металлами, которые просто невозможно разрезать с помощью менее мощных систем. Такой баланс делает их всё более популярными среди профессиональных операций по лазерной резке листового металла.

Что означают допуски точности для вашего проекта

Точность — это не просто рекламный термин. Это измеримая характеристика, определяющая, насколько правильно ваши детали будут сочетаться друг с другом. Когда производители говорят о допусках, они имеют в виду допустимое отклонение от заданных вами размеров. Согласно всестороннему анализу компании ADH Machine Tool, высокоточные промышленные лазерные станки могут поддерживать допуски до ±0,1 мм, а волоконные лазеры достигают ещё более высокой точности — ±0,05 мм или ±0,025 мм в приложениях прецизионной лазерной резки.

Вот что влияет на допуски, которых вы можете реально достичь:

- Тип материала: Металлы с устойчивыми тепловыми свойствами, такие как нержавеющая сталь, обеспечивают более стабильные допуски по сравнению с материалами, обладающими высокой теплопроводностью, такими как медь или алюминий.

- Толщина материала: Более толстые материалы создают экспоненциально возрастающие трудности. Тонкие листы толщиной менее 3 мм регулярно достигают допусков ±0,1 мм, тогда как резка толщиной свыше 15 мм может расширяться до ±0,3 мм и более из-за расходимости луча и накопления тепла.

- Калибровка станка: Точность системы перемещения, оптическая юстировка и регулярное техническое обслуживание напрямую влияют на достижимую точность. Приводы с линейными двигателями обеспечивают точность позиционирования ±0,001 мм, в то время как системы с шариковинтовыми передачами обычно достигают ±0,005 мм.

- Опыт оператора: Оптимизация параметров для конкретных комбинаций материала и толщины требует опыта. Квалифицированные операторы корректируют мощность, скорость, положение фокуса и давление вспомогательного газа, чтобы добиться максимальной точности оборудования.

Толщина создает наибольшую проблему с допусками. По мере увеличения толщины материала несколько физических явлений начинают препятствовать точности. Гауссов профиль лазерного луча означает, что он по своей природе конический, а не совершенно параллельный. При лазерной резке металлических листов в толстых пластинах это приводит к измеримой разнице между шириной пропила в верхней и нижней части, вызывая конусность. Кроме того, более глубокие пропилы затрудняют удаление расплавленного материала, что потенциально может ухудшить качество кромки.

Волоконно-оптические технологии мощностью 6 кВт и выше решают многие из этих проблем. Более высокая мощность позволяет достичь более высокой скорости резки, что снижает общий тепловой ввод в заготовку. Короткие длины волн эффективнее взаимодействуют с металлами, обеспечивая более узкие пропилы и меньшие зоны термического влияния. Современные системы 6 кВт обеспечивают качество кромки на толстых материалах, которое ранее было недостижимо с оборудованием предыдущего поколения.

Что это значит на практике? Для прецизионной лазерной резки тонкостенных материалов , ожидаемые допуски находятся в диапазоне от ±0,05 мм до ±0,1 мм. Для работ со средней толщиной допуски обычно составляют от ±0,1 мм до ±0,2 мм. В приложениях с использованием толстых листов могут требоваться допуски от ±0,25 мм до ±0,5 мм. При проектировании лазерной резки металлических листов необходимо с самого начала учитывать эти реальные возможности для обеспечения требуемых посадки и функциональности.

Подготовка проектных файлов к успешному лазерной резке

Вы выбрали материал и понимаете возможности по толщине. Теперь наступает этап, который разделяет успешные проекты и задержки из-за ошибок: подготовка файлов. Согласно Анализу Quote Cut Ship , они еженедельно просматривают сотни файлов и регулярно сталкиваются с одинаковыми, но легко предотвратимыми ошибками в проектировании. Хорошая новость? Несколько минут подготовки позволяют сэкономить часы на исправлении ошибок и доработках.

Независимо от того, отправляете ли вы свой первый проект лазерной резки на заказ или сотый, правильная подготовка файлов напрямую влияет на точность расчета стоимости, скорость производства и качество деталей. Представьте свой проектный файл как рецепт. Даже самое лучшее оборудование для лазерной резки листового металла не сможет обеспечить отличный результат при плохо подготовленных инструкциях.

Форматы файлов и технические требования для отправки

Вот о чём многие новые клиенты не подозревают: лазерные станки не понимают фотографии или изображения на основе пикселей. Согласно руководящим принципам Xometry, для лазерной резки требуются векторные форматы файлов с математически точными краями. В отличие от растровых файлов, состоящих из пикселей, векторные изображения определяют границы с помощью математических выражений, сохраняющих свою точность независимо от масштаба.

Для операций ЧПУ-лазерной резки службы обычно принимают следующие форматы:

- DXF (Drawing Exchange Format): Отраслевой стандарт для 2D-лазерной резки. Совместим практически со всеми CAD-программами и станками лазерной резки для металлических систем.

- DWG (AutoCAD Drawing): Родной формат AutoCAD, сохраняющий информацию о слоях и сложную геометрию. Хорошо подходит для сложных конструкций.

- AI (Adobe Illustrator): Популярен среди дизайнеров благодаря интуитивно понятному интерфейсу. Отлично подходит для художественных и индивидуальных лазерных работ.

- SVG (масштабируемая векторная графика): Открытый стандарт, совместимый с различными платформами. Подходит для веб-инструментов проектирования.

- STEP/STP (3D файлы): Требуется для деталей, спроектированных в 3D CAD-программах. Согласно Рекомендациям SendCutSend , эти форматы предпочтительны, если ваш дизайн создан в таких программах, как Autodesk Fusion.

Что произойдет, если вы загрузите JPEG или PNG? Эти растровые форматы необходимо преобразовать в векторные перед обработкой, что занимает дополнительное время и часто приводит к неточностям. Некоторые сервисы предлагают функции трассировки, но результат редко соответствует специально созданным векторным файлам. Бесплатные инструменты, такие как Inkscape, могут выполнять трассировку растровых изображений и преобразовывать их в векторный формат, однако разработка сразу в векторном формате всегда дает лучший результат.

Масштаб имеет огромное значение. Всегда создавайте чертеж в масштабе 1:1, предпочтительно в дюймах или миллиметрах. Лазерный станок для резки листового металла интерпретирует ваши размеры буквально. Если в вашем проекте указано 50 мм, а вы имели в виду 500 мм, вы получите именно 50 мм.

Избегание распространённых ошибок проектирования, которые задерживают производство

Даже опытные проектировщики попадаются в эти ловушки. Понимание причин возникновения проблем в производстве помогает вам предоставлять файлы, которые быстро рассчитываются и чётко режутся.

Открытые или несоединённые траектории: Это наиболее частая проблема, с которой сталкиваются сервисы. Когда линии не образуют замкнутые фигуры, лазер не знает, где выполнять рез. Согласно технической документации SendCutSend, предварительный просмотр детали, как правило, не будет закрашен серым цветом, если имеются разомкнутые контуры реза. Используйте функции очистки путей и объединения («join») в вашем CAD-программном обеспечении, чтобы убедиться, что все линии правильно соединены.

Линии расположены слишком близко друг к другу: Когда линии реза расположены слишком близко или перекрываются, лазер вызывает перегорание этих участков. Компания Quote Cut Ship рекомендует соблюдать минимальное расстояние не менее 0,010 дюйма (0,254 мм) между критическими траекториями. При работе с толстыми материалами с низкой температурой плавления близко расположенные разрезы могут вызвать локальное плавление или деформацию между траекториями.

Элементы, размер которых меньше толщины материала: Вот практическое руководство от Xometry: избегайте проектирования элементов, размер которых меньше толщины вашего материала. Вырезание отверстия диаметром 8 мм в стальном листе толщиной 10 мм приводит к низкому качеству кромок и неточности размеров. Хотя технически это возможно, результат редко соответствует ожиданиям.

Игнорирование компенсации керфа: Лазерный луч удаляет материал по мере резки, создавая так называемый «зазор» (kerf). Согласно техническим характеристикам Xometry, ширина зазора обычно составляет от 0,1 мм до 1,0 мм в зависимости от материала, мощности лазера и скорости резки. Если детали должны точно подходить друг к другу, сместите траекторию реза так, чтобы зазор оказался за пределами требуемых размеров. Многие программные пакеты для лазерной резки делают это автоматически, но чёткое указание ваших требований с самого начала позволяет избежать неожиданностей.

Текст остаётся как шрифты: Забывание преобразовать текст в контуры или кривые вызывает частые проблемы. Если в системе изготовителя отсутствует нужный вам шрифт, может быть подставлен совершенно другой шрифт или текст исчезнет полностью. Всегда преобразовывайте текст в контуры перед экспортом.

Ваш контрольный список перед отправкой

Прежде чем загружать файл в службу лазерной резки на заказ, выполните следующую проверку:

- Подтвердите формат файла: Убедитесь, что вы отправляете только файлы .dxf, .dwg, .ai, .eps или .step/.stp. Избегайте полигональных сеток и графических форматов.

- Проверьте масштаб: Убедитесь, что ваш дизайн выполнен в масштабе 1:1 в дюймах или миллиметрах.

- Замкните все контуры: Проверьте, что каждый контур резки образует замкнутую форму без разомкнутых линий.

- Удалите постороннюю геометрию: Удалите все лишние точки, дублирующиеся линии, пустые объекты и перекрывающиеся пути.

- Преобразуйте текст: Преобразуйте весь текст в кривые или контуры перед экспортом.

- Проверяйте минимальные размеры элементов: Убедитесь, что отверстия и вырезы соответствуют минимальным требованиям (обычно не менее 50 % толщины материала для деталей, вырезанных лазером).

- Проверьте расстояние между линиями: Обеспечьте зазор не менее 0,010" между контурами резки, чтобы избежать прожига.

- Объедините фигуры: Объедините, сгруппируйте или соедините все объекты, которые должны резаться как единые элементы.

- Объедините слои: Поместите всю геометрию резки на один и тот же слой.

- Проверьте вложенные детали: Если вы отправляете несколько деталей в одном файле, убедитесь, что они не имеют общих траекторий реза и не перекрываются.

Для вложенных файлов, содержащих несколько деталей, SendCutSend подчеркивает, что детали никогда не должны иметь общих траекторий реза, перекрывающейся геометрии или размещаться внутри других деталей. Каждая деталь должна иметь собственный полный контур. Размещение перемычек (табов) для вложенных деталей требует планирования; перемычки удерживают детали на месте во время резки, но должны быть удалены после неё. Размещайте их в зонах, где небольшая обработка после резки не повлияет на функциональность.

Потратив пятнадцать минут на проверку этих элементов перед отправкой, вы обычно экономите дни на циклах исправлений. Команда по проверке проектов вашего производителя оценит получение чистых файлов, а вы получите коммерческие предложения быстрее и с меньшим количеством вопросов.

Полный путь от проектирования до доставки готовых деталей

Вы подготовили файлы с чертежами и выбрали материалы. Что дальше? Многие услуги лазерной резки скрываются за кнопками мгновенного расчета стоимости, не объясняя, что происходит после нажатия кнопки «отправить». Понимание полного жизненного цикла проекта помогает установить реалистичные сроки, предусмотреть возможные вопросы и избежать дорогостоящих сюрпризов. Давайте заглянем за кулисы процесса от запроса до доставки.

Ищете ли вы услугу лазерной резки поблизости или работаете с узкоспециализированным производителем в другой части страны, базовый рабочий процесс остается неизменным. Согласно документации SendCutSend, современные сервисы могут поставлять прототипы уже через 2–4 рабочих дня, а некоторые предлагают возможность быстрого прототипирования — всего за 5 дней для сложных проектов. Понимание каждого этапа помогает эффективно пройти весь процесс.

От запроса коммерческого предложения до готовых деталей

Каждый успешный проект лазерной резки металла следует предсказуемому пути. Некоторые шаги выполняются автоматически, в то время как другие требуют вашего участия. Вот типичный путь, который проходит ваш проект:

- Отправка файлов и предварительный расчет стоимости: Вы загружаете векторные файлы через онлайн-платформу сервиса. Автоматизированные системы анализируют геометрию, рассчитывают траектории резки и формируют предварительную цену. Ведущие поставщики услуг, включая тех, кто предлагает услуги лазерной резки поблизости, часто предоставляют расчет стоимости в течение 12 часов или быстрее.

- Обзор проекта и анализ DFM: Инженеры проверяют ваш файл на предмет возможных проблем с изготовлением. Они проверяют минимальные размеры элементов, допустимые допуски и потенциальные трудности при производстве. Этот важный этап позволяет выявить проблемы до начала резки.

- Выбор и подтверждение материала: Вы указываете точную марку материала, толщину и требования к отделке. Изготовитель подтверждает наличие материала и при необходимости корректирует цену. Некоторые сервисы лазерной резки труб поддерживают обширные складские запасы, в то время как другие закупают специализированные материалы под каждый проект.

- Утверждение коммерческого предложения и размещение заказа: После утверждения окончательного коммерческого предложения ваш заказ включается в очередь на производство. Оплата, как правило, запускает процесс планирования, хотя некоторые услуги предоставляют отсрочку платежа для постоянных клиентов.

- Планирование производства и резка: Ваш заказ направляется на соответствующее оборудование в зависимости от типа материала, его толщины и сложности. Согласно документации по процессу Xometry, станок лазерной резки следует запрограммированным инструкциям, при этом газовая струя удаляет пары и капли, обеспечивая узкие пропилы вдоль линии реза.

- Контроль качества: Готовые детали проходят проверку размеров и визуальный контроль. Критические параметры измеряются в соответствии со спецификациями. Детали, не соответствующие стандартам, подвергаются повторной обработке перед отправкой.

- Упаковка и перевозка: Детали получают соответствующую защиту в зависимости от требований к материалу и отделке. Многие службы предлагают подробную систему отслеживания заказов, чтобы вы точно знали, когда ожидать доставку.

Весь процесс может проходить удивительно быстро. Для простых деталей из имеющихся в наличии материалов некоторые службы лазерной резки рядом со мной могут доставить готовые компоненты в течение недели с момента подачи первоначального файла.

Что происходит во время проверки проекта

Проверка проекта на технологичность отличает профессиональные услуги лазерной резки от обычных мастерских. В ходе анализа технологичности инженеры оценивают, можно ли изготовить вашу конструкцию в том виде, в каком она представлена, или же модификации позволят улучшить качество, снизить стоимость или предотвратить возможные отказы.

На что обращают внимание рецензенты? Прежде всего, они проверяют, корректно ли геометрия переносится из вашего формата файла. Согласно техническим рекомендациям Xometry, станок лазерной резки точно следует своим запрограммированным инструкциям. Если в вашем файле есть ошибки, станок вырежет эти ошибки в дорогом материале.

Инженеры по технологичности также оценивают практические аспекты, которые упускают автоматизированные системы расчета стоимости:

- Зоны накопления тепла: Близко расположенные разрезы в определённых узорах могут вызвать локальный перегрев и деформацию.

- Стабильность детали при резке: Крупные детали с множеством внутренних вырезов могут смещаться по мере удаления материала, что влияет на конечную точность резки.

- Требования к качеству кромки: Для некоторых элементов может потребоваться корректировка параметров или дополнительная обработка, чтобы соответствовать вашим требованиям.

- Эффективность раскроя: Инженеры могут предложить изменить размещение деталей на листе, чтобы уменьшить отходы материала и снизить ваши расходы.

Качественная поддержка DFM превращает обычную услугу в партнерство в производстве. Когда инженеры выявляют потенциальные проблемы и предлагают альтернативы до начала резки, они экономят ваше время, деньги и избавляют от трудностей.

Сколько времени это занимает? Быстрое предоставление коммерческих предложений стало отраслевым стандартом — некоторые поставщики отвечают уже через 12 часов. Согласно описанию процесса SendCutSend, стандартные заказы отправляются в течение 2–4 рабочих дней, что означает, что для простых проектов вы можете перейти от файла с чертежом к готовым деталям менее чем за неделю.

Для тех, кто ищет варианты лазерной резки поблизости, понимание этого рабочего процесса поможет эффективно оценить поставщиков. Уточните у них информацию о процессе DFM, типичных сроках выполнения заказов и процедурах контроля качества. Ответы покажут, имеете ли вы дело с настоящим партнёром по прецизионному производству или просто с базовой службой резки.

Когда лазерная резка превосходит альтернативные методы резки

Вот вопрос, который ставит в тупик даже опытных изготовителей: следует ли использовать лазерную резку или для вашего проекта лучше подойдут плазменная или гидроабразивная резка? Честный ответ заключается в том, что ни одна технология лазерной резки металла не является универсальной. Каждый метод отлично работает в определённых ситуациях и уступает в других. Понимание этих компромиссов помогает выбрать правильный подход ещё до запроса коммерческих предложений у компаний, предоставляющих услуги резки металла.

Согласно Сравнительного анализа Wurth Machinery , многие успешные производства в конечном итоге используют сразу несколько технологий, поскольку каждая из них решает разные задачи проекта. Давайте рассмотрим, в каких случаях каждый метод проявляет себя наилучшим образом, а где — испытывает трудности.

Лазерная резка против гидроабразивной и плазменной

Представьте эти три технологии как специализированные инструменты, а не прямых конкурентов. Лазерный станок для резки металла обеспечивает хирургическую точность при работе с тонкими и средними материалами. Плазменная резка доминирует при обработке толстых проводящих металлов с меньшими затратами. Водоструйная резка справляется практически с любыми материалами без теплового воздействия.

Преимущества лазерной резки: Когда важна максимальная точность, лазерный станок по металлу, как правило, выигрывает. Согласно Технической документации Universal Tool & Engineering , волоконные лазеры обеспечивают допуски ±0,001" или выше благодаря точному управлению лучом и минимальной ширине реза. Фокусированный луч создает исключительно чистые кромки с минимальной необходимостью последующей обработки. Для тонких листов, требующих сложных деталей, мелких отверстий или сложных геометрических форм, лазерная резка дает результаты, которым альтернативные методы просто не могут соответствовать.

Ограничения лазерной резки: У каждой технологии есть ограничения. Лазерная резка работает лучше всего в пределах определённой толщины, за которой скорость и качество значительно снижаются. Для обработки толстых листов толще 25 мм часто более экономичными являются плазменная резка или резка водяным абразивным струйным методом. Кроме того, хотя волоконные лазеры справляются с отражающими металлами намного лучше, чем старые системы CO2, такие материалы, как чистая медь, всё ещё представляют трудности.

Преимущества плазменной резки: Если вы работаете с толстыми проводящими металлами и приоритетом является скорость, а не точность, плазменную резку стоит серьёзно рассмотреть. Испытания оборудования Wurth Machinery показали, что плазменная резка стали толщиной 1 дюйм выполняется в 3–4 раза быстрее, чем водоструйная, а эксплуатационные расходы составляют примерно половину стоимости на погонный фут. Для изготовления конструкционной стали, тяжёлого оборудования и судостроения плазменная резка предлагает беспрецедентную экономическую выгоду. Полная плазменная установка стоит около 90 000 долларов США по сравнению с примерно 195 000 долларами США за оборудование водоструйной резки аналогичного размера.

Преимущества водоструйной резки: Когда необходимо избежать повреждения от нагрева или резки неметаллических материалов, водоструйная резка остаётся единственным решением. Процесс холодной резки не создаёт термически влияющей зоны, что означает отсутствие деформации, отсутствие закалки и неизменённых свойств материала вблизи кромки реза. Водоструйная резка справляется с материалами, которые недоступны для лазерной и плазменной резки: камень, стекло, композиты из углеродного волокна и многослойные материалы. Рынок водоструйной резки продолжает быстро расти и, как прогнозируется, превысит 2,39 миллиарда долларов к 2034 году.

Соответствие ваших проектных требований правильной технологии

Выбор подходящего метода индивидуальной резки металла зависит от шести ключевых факторов принятия решения. Пройдитесь по каждому из них перед тем, как выбрать технологию:

- Тип материала: Лазер отлично подходит для стали, нержавеющей стали и алюминия. Плазма работает только с электропроводными металлами. Водоструйная резка справляется почти со всем, включая камень, композиты и стекло.

- Требования к толщине: Для тонких и средних листов толщиной до 15 мм, как правило, лазерная резка обеспечивает наилучшее сочетание скорости и точности. Для толстых проводящих металлов предпочтительна плазменная резка. Гидроабразивная резка подходит для любых толщин, но работает медленнее.

- Требования к точности: Жесткие допуски менее ±0,005" указывают на лазерную резку. Плазменная резка дает более грубые кромки, требующие дополнительной обработки. Гидроабразивная резка обеспечивает хорошую точность, но оставляет небольшие выемки при входе и выходе.

- Качество кромки: Лазерная резка создает кромки, готовые к использованию, на подходящих материалах. Плазменная резка почти всегда требует последующей обработки. Гидроабразивная резка создает чистые кромки, но с несколько большим радиусом во внутренних углах.

- Объем производства: При высоком объеме работ с тонкими листами предпочтение отдается скорости и автоматизации лазерной резки. При низком объеме работ с толстыми плитами может быть выгоднее плазменная резка с более низкой стоимостью эксплуатации.

- Ограничения бюджета: Лазерная установка имеет более высокую первоначальную стоимость, но требует меньших затрат на отделку деталей. Гидроабразивная резка потребляет дорогие абразивы. Плазменная резка дешевле на один рез, но увеличивает трудозатраты на отделку.

| Метод | Лучший выбор для | Диапазон толщины | Качество кромки | Факторы стоимости |

|---|---|---|---|---|

| Лазерные волокна | Тонкие и средние листы; сложные конструкции; высокие требования к точности | 0,5 мм - 25 мм (в зависимости от материала) | Отличная; часто готова к сборке | Более высокая стоимость оборудования; самые низкие затраты на отделку; высокая производительность |

| Плазма | Толстые проводящие металлы; конструкционная сталь; проекты с учетом стоимости | 3 мм - 75 мм и более | Грубее; обычно требует дополнительной обработки | Самая низкая стоимость оборудования; умеренные расходные материалы; требуется дополнительный труд для отделки |

| Водоструйный | Теплочувствительные материалы; неметаллы; предотвращение изменения свойств материала | 0,5 мм - 200 мм+ | Хорошо; отсутствует зона теплового влияния | Умеренная стоимость оборудования; высокие расходные материалы (абразивные, износ насоса) |

| Фрезеровка с ЧПУ | Мягкие материалы; пластики; дерево; пена; работы большого формата | Зависит от материала | Подходит для соответствующих материалов | Более низкая стоимость для неметаллических применений |

Когда следует избегать лазерной резки? Согласно анализу компании Universal Tool, очень толстые пластины, превышающие возможности вашего лазера, будут резаться медленно и с ухудшением качества. Материалы, требующие отсутствия зоны термического влияния, например, определённые аэрокосмические компоненты со строгими металлургическими требованиями, могут нуждаться в обработке водяным абразивным струйным методом. И если вы ищете «плазменную резку рядом со мной», потому что вам нужны быстрые и экономичные разрезы толстых стальных пластин, этот выбор, вероятно, правильный.

Итак, в чём суть? Подбирайте технологию в соответствии с вашими конкретными требованиями, а не используйте по умолчанию какой-либо один метод. Для многих проектов лазерная резка обеспечивает оптимальное сочетание точности, скорости и стоимости. Но объективная оценка иногда указывает на альтернативы. Понимание того, в каких случаях каждый метод наиболее эффективен, делает вас более осведомлённым заказчиком и способствует лучшим результатам проектов.

Отрасли и области применения, использующие детали, полученные лазерной резкой

Теперь, когда вы понимаете, как выбрать подходящую технологию резки, давайте рассмотрим, где именно услуги лазерной резки металла действительно имеют значение. Универсальность лазерной обработки простирается далеко за пределы того, что представляют себе большинство людей. От автомобиля, на котором вы ездите, до смартфона в вашем кармане — детали, полученные с помощью лазерной резки, встречаются почти в каждом изделии, с которым вы сталкиваетесь ежедневно.

Что делает эту технологию столь широко распространённой? Согласно всестороннему отраслевому анализу компании Accurl, лазерная резка преобразила различные отрасли промышленности благодаря своей точности и универсальности. Разные сектора экономики предъявляют совершенно разные требования к допускам, сертификации и спецификациям материалов. Понимание этих различий помогает вам эффективно формулировать свои конкретные потребности при взаимодействии с поставщиками услуг индивидуальной лазерной резки металла.

Производство автомобильных и промышленных компонентов

В автомобильной промышленности лазерная резка является ключевым инструментом для изготовления сложных компонентов и индивидуальных решений. Подумайте, что на самом деле находится внутри вашего автомобиля: кронштейны шасси, элементы подвески, детали выхлопной системы, панели кузова и бесчисленные конструктивные элементы. Каждый из них требует точной размерной точности и стабильного качества при производстве тысяч единиц.

Согласно документации Xometry по сертификации, для автомобильных применений зачастую требуется сертификация IATF 16949 в целях обеспечения качества. Эта система, основанная на стандартах ISO 9001, гарантирует согласованность, безопасность и качество продукции в автомобильной отрасли. При закупке лазерно-вырезанных деталей для автомобильных целей работа с сертифицированными поставщиками не является правом выбора. Это обязательное требование, которое автопроизводители и поставщики первого уровня устанавливают на всех этапах цепочки поставок.

Типичные автомобильные применения включают:

- Компоненты шасси и рамы: Конструкционные кронштейны, монтажные пластины и усиливающие панели, требующие жестких допусков и стабильных свойств материала

- Детали системы подвески: Кронштейны рычагов подвески, опоры пружин и крепежные элементы, требующие точной посадки

- Элементы кузова и отделки: Детали внутренней отделки, декоративные панели и внешние акценты

- Компоненты электрической системы: Поддоны для аккумуляторов, кронштейны для проводки и крепления датчиков

- Компоненты моторного отсека: Теплоизоляционные экраны, монтажные кронштейны и опоры дополнительного оборудования

Система лазерной резки металла значительно превосходит традиционные методы вырубки или плазменной резки при выполнении автомобильных работ. Волоконный лазер высокой мощности обеспечивает точность, необходимую там, где каждый миллиметр имеет значение.

Применение в аэрокосмической и электронной промышленности

Авиакосмическая промышленность требует того, чего большинству других отраслей не нужно: полного отказа от компромиссов в точности. Когда компоненты летят на высоте 35 000 футов, перевозя пассажиров, допуски становятся обязательными к соблюдению. Лазерная обработка соответствует этим строгим требованиям, обеспечивая компоненты с высокой размерной точностью и сохраняя целостность материала.

Согласно технической документации Accurl, авиакосмическая отрасль выигрывает от способности лазерной резки обрабатывать легкие, высокопрочные материалы, одновременно соблюдая жесткие допуски. Независимо от того, идет ли речь о титановых сплавах, алюминиевых сплавах для авиации или специальных марках нержавеющей стали, процесс сохраняет структурную целостность, необходимую для авиакосмических применений.

В производстве электроники главным фактором является миниатюризация. Устройства продолжают уменьшаться в размерах, одновременно расширяя функциональность. Металлическая лазерная резка способствует этому развитию, создавая прецизионные компоненты для:

- Корпуса экранирования от ЭМП: Защитные корпуса, блокирующие электромагнитные помехи

- Радиаторы и системы теплового управления: Точно вырезанные ребра и каналы для отвода тепла

- Корпуса разъёмов: Миниатюрные корпуса с жесткими требованиями к размерам

- Крепежные элементы для монтажа печатных плат: Дистанционные втулки, кронштейны и опорные конструкции

- Корпуса потребительских устройств: Рамки смартфонов, корпуса ноутбуков и компоненты носимых устройств

Электронная промышленность в значительной степени зависит от возможностей точной резки, где доля миллиметра имеет большое значение. Современные волоконные лазеры обеспечивают необходимые малые допуски для этих применений.

Архитектурные и индивидуальные проектные решения

Пройдите через любое современное здание, и вы повсюду встретите металлические элементы индивидуальной формы. Архитектурная документация Stealth Industry , индивидуальное изготовление металлоконструкций позволяет архитекторам и дизайнерам выйти за рамки традиционных решений, обеспечивая полный контроль над размерами, формами, обработкой поверхности и выбором материалов.

Архитектурные применения демонстрируют творческий потенциал лазерной резки:

- Фасады и системы облицовки: Декоративные внешние панели, перфорированные экраны и конструкции из коррозионно-стойкой стали

- Декоративные элементы интерьера: Перила для лестниц, перегородки между помещениями и геометрические настенные панели

- Индивидуальные вывески: Объёмные буквы, фирменные логотипы и навигационные системы

- Ландшафтные элементы: Цветочные ящики, шпалеры и скульптуры на открытом воздухе

- Элементы мебели: Основания столов, каркасы стульев и декоративная фурнитура

Способность технологии резать толстые стальные пластины, обеспечивая при этом точные и сложные узоры, делает её чрезвычайно ценной в современной архитектуре. Будь то создание фасадов из кортеновской стали с естественным ржавым патинированием или матовых нержавеющих поручней со сложными геометрическими узорами, лазерная резка превращает дизайнерские концепции в реальность.

Для проектов индивидуального изготовления услуги лазерной резки металла предлагают то, что недоступно традиционным методам: возможность экономически выгодно производить уникальные изделия или малые партии без дорогостоящей оснастки. Эта гибкость делает лазерную резку предпочтительным методом для прототипов, архитектурных образцов и эксклюзивных установок, где каждый элемент уникален.

Как оценить и выбрать подходящего поставщика услуг

Вы изучили материалы, разобрались в возможностях точности и узнали о жизненном цикле проекта. Теперь настало время принять решение, которое определит, добьётся ли ваш проект успеха или столкнётся с трудностями: выбор подходящего поставщика услуг лазерной резки металла. Когда десятки производителей конкурируют за ваш бизнес, как отличить действительно компетентных партнёров от тех, кто просто хорошо говорит?

Согласно Руководство по оценке компании Thin Metal Parts , поиск подходящего партнёра требует проверки всех факторов — от возможностей и качества до опыта обслуживания клиентов. Самое низкое ценовое предложение редко обеспечивает наилучшую ценность. Давайте рассмотрим критерии, которые действительно важны при оценке услуг ЧПУ-лазерной резки.

Основные вопросы, которые нужно задать перед выбором поставщика

Прежде чем выбирать поставщика услуг прецизионной лазерной резки, соберите ответы на следующие ключевые вопросы. Их ответы расскажут о возможностях гораздо больше, чем любые маркетинговые заявления.

Какое оборудование они используют? Современные лазерные станки для резки металла напрямую влияют на результаты вашего проекта. Согласно руководству по выбору от AccuPath, инструменты, которые использует компания, влияют на успех вашего проекта. Продвинутые станки работают быстрее и обеспечивают более точную резку, легко справляясь со сложными конструкциями и прочными материалами. Уточните конкретно уровни мощности лазера, используют ли они волоконные или CO2-системы, а также возраст оборудования. Цех, использующий волоконные лазеры мощностью 6 кВт, обеспечит совершенно иные результаты, чем тот, где работают устаревшие системы мощностью 2 кВт.

Могут ли они обрабатывать ваш конкретный материал? Не все операции лазерной резки металла обрабатывают каждый материал. Некоторые специализируются на стали и нержавеющей стали, в то время как другие отлично справляются с алюминием или экзотическими сплавами. Прежде чем запрашивать коммерческие предложения, убедитесь, что поставщик имеет опыт работы с вашим конкретным сортом материала. Согласно Thin Metal Parts, большинство производителей работают со сталью, алюминием и медью, но для специализированных запросов требуется подтверждение заранее.

Какова их производственная мощность? Уточните информацию о производственных сериях и возможности масштабирования от прототипных партий до полного объема производства. Поставщик, идеально подходящий для первоначального заказа в 50 штук, может испытывать трудности, когда вам понадобится 5000 единиц в месяц. Понимание их производственных мощностей предотвратит сложные переходы в будущем.

Как быстро они могут предоставить коммерческое предложение? Скорость подготовки коммерческого предложения зачастую указывает на общую операционную эффективность. При поиске услуг лазерной резки металла поблизости обращайте внимание на поставщиков, которые отвечают в течение 24 часов или быстрее. Некоторые ведущие производители, включая такие компании, как Shaoyi (Ningbo) Metal Technology , предоставляют коммерческое предложение в течение 12 часов. Такая оперативность свидетельствует о хорошо организованной работе и том, что ваше время ценят.

Предоставляют ли они поддержку DFM? Поддержка при проектировании с учетом технологичности (DFM) отличает разовые услуги резки от настоящих партнёрских отношений в производстве. Качественные поставщики проверяют ваши файлы, выявляют потенциальные проблемы и предлагают улучшения до начала резки. Комплексная поддержка DFM предотвращает дорогостоящие ошибки и зачастую снижает стоимость детали за счёт оптимизации.

Сертификаты и стандарты качества, имеющие значение

Сертификаты — это не просто значки на сайте. Они подтверждают обязательства по обеспечению стабильного качества, документированных процессов и постоянного совершенствования. Согласно обзору сертификации компании Hartford Technologies, сертификаты качества демонстрируют приверженность как клиентам, так и своей профессиональной деятельности, позволяя производить высококачественные компоненты и обеспечивать дополнительную гарантию для покупателей.

Вот что говорит о поставщике каждый из основных сертификатов:

- ISO 9001: Базовый сертификат системы управления качеством. Он подтверждает, что организация ведет документированные процедуры, отслеживает показатели качества и внедряет процессы постоянного улучшения. Любая серьезная операция лазерной резки металла с ЧПУ должна иметь этот базовый сертификат.

- IATF 16949: Критически важен для автомобильной промышленности. Этот сертификат базируется на стандарте ISO 9001 и включает дополнительные требования, специфичные для автомобильного производства, включая контроль проектирования продукции, подтверждение производственных процессов и стандарты конкретных заказчиков. При выборе услуг лазерной резки труб для автомобильных компонентов сертификация IATF является обязательной. Производители, такие как Shaoyi, демонстрируют соответствие этим стандартам качества через свою деятельность, сертифицированную по IATF 16949, в применении к шасси, подвескам и конструкционным компонентам.

- AS9100: Стандарт авиакосмической отрасли, гарантирующий, что детали соответствуют строгим требованиям безопасности и качества. Если ваши детали, полученные лазерной резкой, будут использоваться в авиации, сотрудничайте только с поставщиками, имеющими сертификат AS9100.

- ISO 13485: Необходим для применения в медицинских устройствах, обеспечивая соответствие компонентов жестким требованиям безопасности и прослеживаемости.

- ISO 14001: Сертификация экологического менеджмента, свидетельствующая о ответственных методах производства.

Помимо сертификатов, оцените процессы контроля качества. Узнайте, какое измерительное оборудование они используют, как часто калибруют станки и какой процент деталей проходит проверку. Согласно рекомендациям AccuPath, компании со строгими правилами контроля качества обеспечивают чистые резы и гладкие кромки, что снижает объем дополнительной работы после резки.

Чек-лист для оценки поставщика

Используйте этот подробный чек-лист при сравнении потенциальных поставщиков услуг лазерной резки металла:

- Возможности оборудования: Тип лазера (волоконный или CO2), уровень мощности, максимальный размер листа и возраст оборудования

- Варианты Материалов: Ассортимент имеющихся в наличии металлов, опыт работы со специальными сплавами и возможности поставки материалов

- Сертификации: ISO 9001 — минимум; IATF 16949 — для автомобильной промышленности; AS9100 — для аэрокосмической отрасли; ISO 13485 — для медицинской техники

- Сроки выполнения: Скорость ответа на запросы коммерческих предложений, стандартные сроки выполнения заказов и возможность срочных заказов

- Качество поддержки DFM: Процессы инженерного анализа, предложения по оптимизации конструкции и коммуникация в ходе анализа

- Оперативность коммуникации: Единая точка контакта, время ответа на вопросы и своевременные обновления по проекту

- Контроль качества: Оборудование для инспекции, графики калибровки и нормы выборочного контроля

- Возможности прототипирования: Наличие быстрого прототипирования, минимальные объемы заказа и поддержка перехода от прототипа к серийному производству

- Прозрачность ценообразования: Полные коммерческие предложения без скрытых платежей, четкие пояснения факторов стоимости и готовность обсудить оптимизацию

- Отзывы клиентов: Примеры портфолио, опыт в отрасли и отзывы от клиентов с аналогичными проектами

Согласно компании Thin Metal Parts, эффективная коммуникация обеспечивает бесперебойную работу производственной цепочки. При запросе коммерческих предложений или оценке поставщиков определите своего контактного лица. Это упрощает взаимодействие и оптимизирует весь производственный процесс. Проверьте оперативность ответов, задав вопросы, и понаблюдайте, насколько быстро и полно они реагируют.

Для автомобильной промышленности и прецизионного производства ищите поставщиков, предлагающих полный пакет: сертификация IATF 16949, возможность быстрого прототипирования с переходом от концепции к деталям всего за 5 дней, а также всестороннюю поддержку DFM, оптимизирующую ваши конструкции до начала производства. Такие возможности, характерные для производителей, таких как Shaoyi , свидетельствуют о том, что поставщик готов выступать в роли настоящего партнера в производстве, а не просто предоставлять услугу резки.

Помните, что самая низкая цена часто обходится дороже в долгосрочной перспективе. По данным анализа компании AccuPath, недорогие услуги могут страдать от нехватки качественного оборудования или квалифицированных специалистов, что приводит к ошибкам или повреждению материалов. Более высокие расходы сейчас позволяют избежать дорогостоящих ошибок в будущем. Оценивайте поставщиков в комплексе, находя баланс между стоимостью, возможностями, сертификацией и качеством коммуникации, чтобы найти партнера, обеспечивающего стабильные результаты из проекта в проект.

Следующий шаг на пути к реализации вашего проекта лазерной резки

Теперь вы ознакомились с полным спектром возможностей лазерной резки металла — от физических принципов превращения сырья в точные детали до выбора материалов, подготовки файлов и оценки поставщиков. Вопрос уже не в том, подходит ли лазерная резка для вашего проекта. Вопрос в том, как уверенно сделать первый или сотый заказ.

Для начала не требуется идеальность. Нужны действия, основанные на структуре принятия решений, которую вы только что изучили. Давайте закрепим эту структуру конкретными шагами, которые превратят знания в результат.

Ваш план действий для старта

Переход от исследований к результатам следует логической последовательности. Исследуете ли вы онлайн-платформы лазерной резки или работаете напрямую со специализированными производителями — этот план действий укажет вам дальнейшие шаги:

- Четко определите требования к вашему проекту: Укажите тип материала документа, толщину, количество, допуски и любые требования к сертификации до обращения к поставщикам. Чем точнее ваши требования, тем точнее будут предложения.

- Правильно подготовьте файлы с чертежами: Экспортируйте чистые векторные файлы в формате DXF, DWG или STEP в масштабе 1:1. Замкните все контуры, преобразуйте текст в кривые и проверьте, что минимальные размеры элементов соответствуют рекомендациям по толщине материала.

- Оценивайте поставщиков по критериям качества: Проверьте возможности оборудования, наличие соответствующих сертификатов, качество поддержки при проектировании с учетом технологичности (DFM) и оперативность коммуникации. Не позволяйте цене быть единственным фактором при принятии решения.

- Запросите коммерческие предложения у нескольких поставщиков: Сравните как минимум трех поставщиков для значимых проектов. Оценивайте общую ценность предложения, а не только стоимость детали, учитывая сроки поставки, контроль качества и уровень поддержки.

- Начните с пробной партии: Прежде чем переходить к серийному производству, проверьте свою конструкцию на небольшой партии. Это подтвердит соответствие как ваших технических требований, так и возможностей поставщика.

Понимание стоимости лазерной резки заранее предотвращает неожиданные расходы. Согласно анализу ценообразования Komacut, основными факторами стоимости являются тип материала, толщина, сложность конструкции, время резки и процессы отделки. Оптимизация конструкции для эффективной компоновки и упрощённой геометрии снижает затраты без потери функциональности.

Основные выводы для успешных проектов лазерной резки

После изучения всех аспектов процесса металлической лазерной резки, на этих моментах стоит особо заострить внимание:

Качество подготовки файлов определяет успех проекта в большей степени, чем любой другой отдельный фактор. Пятнадцать минут, потраченные на проверку замкнутых контуров, правильного масштабирования и минимальных размеров элементов, позволяют избежать дней переделок и дорогостоящих повторных заказов.

Самое дешёвое коммерческое предложение по лазерной резке редко обеспечивает наилучшую ценность. Оценивайте поставщиков в целом, сбалансированно учитывая стоимость детали, возможности оборудования, статус сертификации, качество поддержки DFM и оперативность коммуникации.

Подбирайте технологию резки в соответствии с вашими конкретными требованиями, а не ограничивайтесь одним методом по умолчанию. Для тонких и средних листов, где важны точность и чистота кромок, лазерная резка обычно обеспечивает оптимальные результаты. Для очень толстых плит или материалов, чувствительных к нагреву, лучше подойдут плазменная или водоструйная резка.

Для специалистов в области автомобилестроения и точного производства критерии оценки становятся еще более важными. Сертификация IATF 16949 является обязательной для участия в цепочке поставок автомобильной промышленности. Возможности быстрого прототипирования, позволяющие перейти от концепции к деталям всего за 5 дней, сокращают циклы разработки. Комплексная поддержка DFM позволяет выявить проблемы до того, как они превратятся в дорогостоящие производственные неполадки.

Производители, такие как Shaoyi (Ningbo) Metal Technology показать, на что обращать внимание при выборе качественного поставщика: наличие сертифицированных операций по стандарту IATF 16949, подготовка коммерческого предложения в течение 12 часов, быстрое прототипирование за 5 дней и всесторонняя поддержка DFM для шасси, подвески и несущих компонентов. Эти возможности представляют собой стандарт, которого следует ожидать от любого серьезного партнера в области точного производства.

Ваш проект лазерной резки металла начинается с одного шага: подготовки первого файла чертежа и запроса первой сметы на лазерную резку. Полученные знания позволяют вам уверенно двигаться дальше, эффективно взаимодействовать с поставщиками и достигать результатов, соответствующих вашим точным требованиям. Технология проверена, поставщики обладают необходимыми возможностями, и путь вперед ясен.

Часто задаваемые вопросы об услугах лазерной резки металла

1. Какие материалы можно обрабатывать с помощью услуг лазерной резки металла?

Услуги лазерной резки металла обрабатывают широкий спектр материалов, включая углеродистую сталь, нержавеющую сталь, алюминий, латунь, медь и специальные сплавы, такие как титан и Inconel. Углеродистая сталь режется наиболее эффективно благодаря отличному поглощению лазерной энергии, тогда как отражающие металлы, такие как алюминий и медь, требуют более высоких мощностных настроек и применения технологии волоконного лазера. Качественные поставщики, такие как Shaoyi, поддерживают обширные запасы материалов и могут проконсультировать по вопросам оптимального выбора материала для ваших конкретных требований.

2. Какую толщину металла может прорезать лазерный станок?

Возможности по толщине зависят от мощности лазера и типа материала. Волоконный лазер мощностью 6 кВт обычно режет углеродистую сталь до 25 мм, нержавеющую сталь — до 20 мм, алюминий — до 15 мм, а медь — до 8 мм. Системы с более высокой мощностью, превышающей 12 кВт, могут обрабатывать ещё более толстые материалы. Однако качество и точность резки снижаются при приближении к максимальным пределам толщины, поэтому учитывайте требования к допускам при выборе толщины материала.

3. Какие форматы файлов требуются для услуг лазерной резки?

Для лазерной резки требуются векторные форматы файлов, включая DXF, DWG, AI, SVG и STEP/STP для 3D-дизайнов. Эти форматы используют математические выражения для точного определения контуров, в отличие от основанных на пикселях изображений, таких как JPEG или PNG. Всегда предоставляйте файлы в масштабе 1:1 с замкнутыми контурами, преобразованным текстом и минимальными размерами элементов, соответствующими толщине вашего материала, чтобы обеспечить точное ценообразование и производство.

4. Сколько времени требуется для получения деталей, вырезанных лазером?

Сроки исполнения зависят от поставщика и сложности проекта. Ведущие сервисы предоставляют коммерческие предложения в течение 12–24 часов и доставляют стандартные заказы в течение 2–4 рабочих дней. Быстрое прототипирование может выпускать детали уже через 5 дней, тогда как сложные или крупносерийные производственные заказы могут потребовать более длительного времени выполнения. Поставщики, такие как Shaoyi, предлагают подготовку коммерческого предложения за 12 часов и быстрое прототипирование за 5 дней для автомобильных применений.

5. Какие сертификаты следует искать у поставщика услуг лазерной резки металла?

Обязательные сертификаты включают ISO 9001 для базового управления качеством и IATF 16949 для автомобильных применений. Проекты в области аэрокосмической промышленности требуют сертификации AS9100, а компоненты медицинских устройств — ISO 13485. Эти сертификаты подтверждают наличие документированных процедур, отслеживания качества и процессов постоянного совершенствования. Для работы в автомобильной производственной цепи сертификация IATF 16949 является обязательной и свидетельствует о приверженности строгим стандартам качества, необходимым для шасси, подвески и конструкционных компонентов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —